Станок для изготовления нити из пластиковых бутылок своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

Верёвка из пластиковой бутылки способна выручить в непредвиденной ситуации, на пикнике или в походе. Она станет незаменимым помощником садоводу: шнур часто используется для подвязки овощей и деревьев, создаёт опору для вьющихся растений. Сделать такую ленту можно при помощи специального приспособления или канцелярского ножа. Станок для резки бутылок, если таковой имеется, поможет изготовить полоски пластика быстро и с большим удобством, чем при работе лезвием. Чтобы приступить к работе, от обычной ёмкости нужно срезать донышко и верхнюю часть, оставив только пластиковый цилиндр.

Использование ленты из пластика в рукоделии

Другой вариант использования изделия: оплётка ручек инструментов. Это позволяет изолировать поверхность рукоятей и предотвратить соскальзывание. Такой способ работает лучше, чем использование изоленты. Шнур из пластиковой бутылки позволяет проводить ремонт и изготавливать мебель для сада. Прозрачная верёвка прочно скрепляет между собой детали изделий и не портит их внешний вид. Другой вид поделок из бутылок – корзины и сумочки. Шнуры используются для создания оригинальных и прочных контейнеров, ёмкостей и различных декоративных предметов для оформления интерьера.

Металлический станок для нарезки пластиковых бутылок

Предлагаем вашему вниманию ещё одну идею как сделать устройство для нарезки бутылок. Для этого понадобится:

- небольшой кусок строительного уголка;

- канцелярское лезвие длиной 10 см;

- маленькие гайки 2 шт.;

- металлическое сверло;

- электрическая дрель;

- ножовка.

На поверхности металлического уголка делают небольшое сквозное отверстие. Также поступают с канцелярским лезвием.

Измерив ширину фиксирующей гайки ножовкой делают насечки на поверхности уголка. В дальнейшем они помогут регулировать ширину пластиковой полоски. Расстояние между каждой меткой будет равно 1,5 см.

Нож фиксируют в угловой части металлического основания при помощи дополнительной гайки.

Обратите внимание!

Полировка фар своими руками — эффективные методы как отполировать пластик и стекло в домашних условиях

Строительные леса своими руками: чертежи и схемы рамных деревянных и алюминиевых лесов

Далее всю конструкцию необходимо закрепить на твердой поверхности. Изготовление ленты из бутылок осуществляется путем вращения пластикового изделия по часовой стрелке. Не стоит делать резких движений. Это может спровоцировать повреждение пластиковой нити.

Как сделать станок для изготовления верёвки

Чтобы облегчить себе процесс изготовления верёвки из пластиковой бутылки, нужно изготовить специальный станок для нарезки тонких полосок. Существует несколько способов создания такого изделия. В первом варианте для изготовления станка нужны два горлышка от обычных бутылок, края которых следует заточить, и обычный компакт-диск. Горлышки крепятся к диску на клей, а сам станок фиксируется на столе при помощи обычного широкого скотча. А также можно использовать железные заготовки и крепить их на болты к деревянной поверхности – такой вариант прослужит дольше. Перед началом работы дно бутылки срезается острым ножом, затем с нижней части нужно отделить небольшой хвостик, поместить его между заточенных частей горлышек и провернуть бутылку по направлению разреза. От ёмкости начнёт отделяться леска. Получившуюся полоску для удобства лучше свернуть в моток.

Как сделать оборудование для нарезки пластиковой ленты?

Приспособление для нарезки пластиковых бутылок состоит из простых деталей и элементов. Для этого понадобится:

- деревянная основа. Её ширина должна быть не менее 30 см;

- шайбы среднего размера 10 шт.;

- шайба маленького диаметра 4 шт.;

- сверло 2 шт. Его диаметр должен соответствовать размеру шайбы;

- небольшая часть канцелярского ножа 10 см;

- шуруповерт и гаечный ключ;

- простой карандаш.

Благодаря этому станку нарезка пластиковых бутылок своими руками проходит быстро и качественно, а нить имеет равномерную текстуру. Процесс создания оборудования включает в себя несколько этапов:

Читайте здесь: Фонарик своими руками — как сделать новогодний регулируемый фонарик быстро и просто

На деревянной основе делают разметку для фиксации шайб разного диаметра. Для этого понадобится простой карандаш. Шуруповертом делают сквозные отверстия в местах отметок.

Далее вставляют болт для фиксирования шайб. Нижнюю часть укрепляют гайкой. Чтобы место соединений не раскрутилось при использовании станка, рекомендуется затянуть её гаечным ключом.

Ширину пластиковой ленты можно регулировать путем перемещения шайб на нужное расстояние. В основном этот промежуток составляет 1 см. На канцелярском ноже делают сквозное отверстие. Его помещают поверх металлических деталей.

Соединить нож с конструкцией станка поможет дополнительная гайка. В этом случае не стоит затягивать её слишком сильно. Это создаст дискомфорт в ходе рабочего процесса.

Когда оборудование готово его проверяют на работоспособность. Для этого у бутылки отрезают дно и укрепляют между гаек. Теперь один край режут острым лезвием ножа, а другой поворачивают по часовой стрелке. В результате получается пластиковая лента нужного размера. На фото нарезки пластиковых бутылок запечатлен рабочий процесс.

Станок из уголка

Для следующего варианта понадобятся дополнительные материалы. Их можно приобрести в строительном магазине или поискать у себя в кладовке. Основание станка – это дюралевый уголок длиной до 30 см, лезвие от строительного или канцелярского ножа. Для их скрепления следует подготовить тонкий металлический прут, винтики и гайки. Из инструментов будут использоваться дрель, плоскогубцы и ножовка по металлу. На первом этапе в уголке сверлят несколько отверстий по размеру используемых винтов, и привинчивают лезвие ножа с одной стороны. Над ним нужно сделать прорези, через которые будет проходить пластиковая лента.

Пропилы обрабатывают наждачной бумагой, чтобы не оставалось заусенец. От размера отверстий зависит ширина ленты, потому можно выпиливать дырочки различного диаметра, чтобы изготавливать шнуры для разных видов работ. Со стороны ножа нужно сделать упор из изогнутой металлической планки, чтобы он не сгибался во время работы. В другом отверстии крепится ручка из тонкого прута. Долго держать в руках такой инструмент не слишком удобно, потому опытные мастера используют для его закрепления тёски, что увеличивает скорость работы.

Изготовление станка

Если вам часто приходится изготавливать веревку из бутылок, стоит создать специальный станок для ее изготовления. Он позволит делать большой объем изделий за короткий срок.

Необходимые материалы

Купить материалы для станка можно в любом строительном магазине. Однако большая часть из них найдется в любой кладовке или гараже. Набор материалов для создания станка для нарезки пластмассовых бутылок включает в себя:

- дюралевый или любой металлический уголок для основания (20-30 см);

- полотно строительного или канцелярского ножа – лучше всего использовать строительный нож, он долговечнее;

- 2 винтика М6, 2 гайки и шайба по размеру для крепежа;

- металлический прут диаметром 6 мм.

Для изготовления станка понадобиться ножовка по металлу и плоскогубцы и дрель со сверлами по металлу.

Подготовительный этап

В металлическом уголке необходимо проделать четыре круглых отверстия по два на каждой стороне. Их диаметр должен соответствовать размеру винтов. Они должны плотно сидеть в отверстиях. На одной стороне дырки проделывают чуть меньше размера ножа, примерно на 1-1.5 см. После чего на таком же расстоянии на концах ножа сверлят отверстия того же размера, что и на уголке.

Тем временем на внешней части уголка, на самом сгибе необходимо проделать прорезь ножовкой. Ее пилят под углом 15-20˚, чем шире прорезь – тем толще будет верёвка. Прорези делают чуть ниже отверстий для крепления ножа. Подразумевается, что режущая кромка будет проглядывать сквозь дыры.

Обратите внимание! На одном уголке можно сделать несколько отверстий разной толщины и изготавливать изделия нескольких размеров.

Сборка

Совет! Если вы отправляетесь в поход и не хотите занимать место станком – возьмите с собой картофелечистку или нож для резки сыра. С их помощью вы сможете сделать простейшую веревку из бутылки, но для продолжительной работы такие инструменты не подойдут. К тому же они позволяют делать ленту только одной толщины.

Когда гайки и болты закреплены – станок готов к работе. Удобнее работать, закрепляя нижнюю часть уголка в тиски. Но, если вы хотите сделать веревку на природе или в походе – станок можно закрепить в земле или в отверстии доски.

Изготовление верёвки из пластиковых бутылок

Закрепив станок, с пластикового цилиндра отделяют начало ленты и вставляют его в одну из прорезей, а саму заготовку вешают на ручку. Затем достаточно просто тянуть за конец верёвочки, а бутылка будет сама нарезаться, соприкасаясь с лезвием ножа. Хранить получившуюся леску проще всего на бобине от провода. Верёвка из пластиковой бутылки – это бесплатная замена обычных металлических креплений, лески и даже пряжи. Сделать её самостоятельно очень просто, а материал находится в шаговой доступности практически в любой местности. К тому же переработка пластика – это забота о природе и экологии.

Варианты использования верёвки из бутылок

Люди, часто использующие верёвку из пластиковой бутылки, знают, насколько это универсальный материал. Она может применяться в быту и для создания различных поделок. Верёвка из пластиковой бутылки прекрасно подходит для скрепления арматуры во время строительных работ и выгодно отличается от металлической проволоки благодаря отсутствию реакции окисления. Ещё одно достоинство этого материала — низкая стоимость, в отличие от специальных хомутиков для связывания железных прутьев.

Варианты расположения пластиковых бутылок

Ниже мы представляем самые популярные варианты по постройке плота из пластиковых бутылок.

Вариант 1: горизонтальное расположение бутылок

Такой способ расположения бутылок является простейшим, и подходит для создания небольшого плота, похожего на надувной матрас (Рисунок 6). Соответственно, лучше не рисковать, испытывая такую конструкцию на прочность, например, сплавляясь вниз по реке. Такое плавательное средство скорее подойдет для отдыха на морском побережье или для развлечения детей.

Для создания такого плота понадобится около сотни пластиковых емкостей, в зависимости от желаемого размера, и изолента либо водостойкий скотч.

Рисунок 6. Горизонтальное расположение бутылок

Соединяйте бутылки между собой способом, который описан выше (деля всю площадь на блоки).

Проверьте, чтобы все бутылки были связаны горлышками в одну сторону.

После того, как вы соедините все бутылки между собой, располагая каждый ряд так, чтобы горлышки бутылок соединялись с донышками последующего ряда, нелишним будет дополнительно обмотать изолентой бока плота, чтобы избежать повреждений о коряги или острые камни.

Помните о том, что без дополнительного укрепления деревянными планками или листом фанеры такой плот, не будет сильно надежен и может быстро прийти в негодность.

Вариант 2: Вертикальное расположение

Для такого способа постройки начальные этапы идентичны предыдущему.

Рисунок 7. Из вертикально расположенных бутылок можно соорудить даже такое плавучее средство

Вам необходимо подготовить блоки из четырех бутылок. Когда нужное количество блоков будет готово, приступайте к сборке секций, но теперь располагайте бутылки горлышками вниз. Скреплять такую конструкцию удобней рядами, а не квадратными секциями. Вертикальное расположение бутылей позволяет сделать более прочную основу для палубы, которая будет не так сильно прогибаться под весом человека за счет меньшей площади соприкосновения (Рисунок 7). На донышки бутылок можно положить не фанеру, а например, кусок линолеума или плетеную циновку.

Для того чтобы сделать бортики у такого плота может понадобиться веревка или проволока, которой будут крепиться возвышающиеся бутылки. Такой вариант подойдет для длительных заплывов, обеспечив безопасность пассажирам и их вещам.

Вариант 3: конструкция из крупных емкостей

Крупными емкостями мы посчитаем 20-литровые бутыли или пластиковые канистры. За счет их размера, на скрепление такой тары и постройку плавательного средства уйдет немногим больше часа (Рисунок 8).

Рисунок 8. Пример сооружения плота из пластиковых бочек

Для постройки, помимо бутылей, вам понадобятся доски, проволока, гвозди и лист фанеры.

Из досок нужно собрать простой каркас по типу обрешетки. Пластиковые емкости плотно закрыть и прикрутить к каркасу с помощью проволоки. Сверху зафиксировать лист фанеры, и по желанию накрыть его брезентом или клеенкой. Такой плот будет очень устойчивым, и даже громоздким, но на нем сможет разместиться большая компания.

Вариант 4: плот из очень мелких бутылок

На постройку плавательного средства можно пустить и полулитровые бутылки. Для того чтобы сократить объем кропотливой работы, можно наполнить пластиковой тарой полипропиленовые мешки, вместо связывания бутылок (Рисунок 9).

Рисунок 9. Плот из маленьких пластиковых бутылок

Таких мешков вам понадобится до десятка. Крепко завязав их, свяжите их между собой, или привяжите к деревянному каркасу (такому же, как в предыдущем варианте плота). Привязывать мешки лучше не скотчем, а тонкой проволокой или полипропиленовой бечевкой.

Несколько советов:

Каркас плота можно собрать не только из деревянных реек, но и из крепких веток. Такой способ подойдет, если вы отдыхаете на природе, вдали от города. Скрепить ветки между собой можно с помощью бечевки, скотча или проволоки.

Чтобы управлять плотом вам понадобятся весла. Их тоже нетрудно сделать из подручных материалов. Возьмите длинную крепкую палку, предварительно очистив ее от сучков и мешающих веточек, и вставьте ее в горлышко расплющенной двух- или пятилитровой бутылки. Скрепите их с помощью скотча или веревки. Сделайте нужное количество весел, и смело отправляйтесь в заплыв.

Рисунок 10. Конечный результат фантазии и креатива при изготовлении плота из пластиковых бутылок

Если вы соединяете конструкцию при помощи проволоки, обработайте и спрячьте острые концы, чтобы случайно не пораниться во время плавания.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Это мой первый пост. Не судите строго.

Решил освоить печать PET бутылками по технологии Виталия Богачева. Реализовал станок по вытяжке прутка на основе его разработок.

Двигатель - Nema 17

Контроллер - Arduino Nano V3

Дисплей - LCD 1602 (HD44780)

Термистор - 100К от 3D принтера

Нагреватель - 12V*40ВТ от 3D принтера

Блок нагревателя - E3D Volcano от 3D принтера

Сопло - 0,8мм диаметром для принтера Anet A6

Металлический уголок из строительного магазина

Подшипники - 625ZZ (опционально)

Маленькие саморезы для сборки составной детали бобины и большие для крепления станка к основанию.

Характеристики

Энергопотребление - менее 40Вт*ч

Скорость производства филамента ~ 10-20 см/мин

Диаметр прутка - 1,7мм^2

Заполнение прутка ~ 60-80%

Рабочая температура ~ 160C

Для сборки станка понадобится длинная шпилька с резьбой из строительного магазина диаметром 5мм. Её отрезками скрепляются две половинки станка, с установленными между ними шестернями.

Стенки станка распечатывается любым видом пластика. Шестерни из PET более подходят для работы нежели из ABS.

Валы шестерен крепятся к корпусу через подшипники 625ZZ.

За сто рублей в Китае можно купить 10 штук. Если подшипников нет в наличии - можно временно распечатать из пластика втулки. Они включены в проект. Изготовленные из бутылочного PET - они работают достаточно хорошо и особенного износа (даже работая по резьбе шпилек) у них я не заметил.

Сопло экструдера

В моем случае было использовано сопло изготовленное из болта с диаметром резьбовой части - 5 мм.

Он был обрезан до общей длины ~ 10 мм. Затем в центре было просверлено отверстие диаметром 2мм. Такой диаметр слишком большой для производства филамента, поэтому для его уменьшения был использован шарик от шарикоподшипника. Несколько ударов молотка по шарику установленному на выходном отверстии экструдера - и его диаметр сужается до необходимых 1,7мм.

У меня также был опыт использования в качестве экструдера штатные сопла устанавливаемые в принтер Anet A6. Но после нескольких неудачных попыток протяжки филамента - я отложил их до лучших времен.

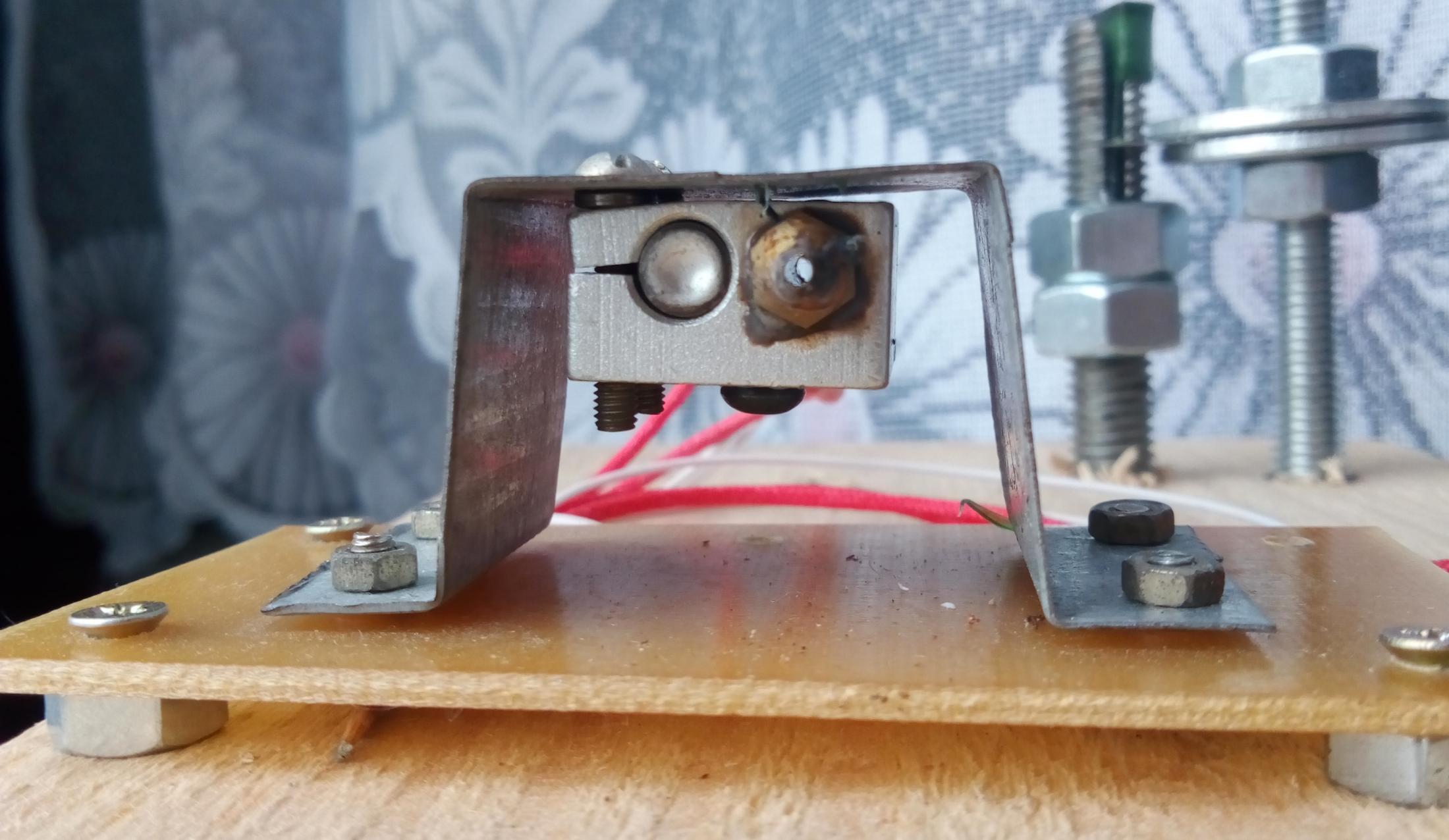

Нагреватель

Изготавливается путем высверливания конического отверстия в блоке Volcano с помощью перьевого сверла по кафелю, диаметром 8мм.

Высверливание продолжается до тех пор пока кончик сверла не коснется латунной поверхности сопла. Контроль ведется визуально.

Для крепления блока нагревателя к рабочему столу станка - используется обычный металлический строительный уголок. В нем просверливаются пару отверстий под штатные винты, зажимающие керамический ТЭН.

Никакой теплоизоляции не используется. PID регулятор контроллера держит температуру в заданных пределах очень точно, компенсируя теплопотери. Ниже посекундный график, показывающий дрейф температуры в пределах нескольких разрядов АЦП на протяжении часа реальной работы станка.

А вот так выглядит общая работа ПИД регулятора.

Температура

Вопреки оригинальному видео Виталия - я выяснил что температура 250-260С избыточна для производства филамента. В помещении начинает нещадно вонять, как на промзоне Парнас в Питере. При 160 градусах протяжка проходит ровно точно так же, но пластик почти ничем не пахнет. Работоспособность станка сохраняется и при снижении температуры до 140С, но диаметр прутка начинает плавать. Видимо это не совсем подходящий режим волочения.

Бобина для намотки филамента

Эта деталь состоит из трех составных частей.

Шестерня - передает крутящий момент на тело бобины. Ее зубья испытывают максимальные усилия при протяжке прутка. Ее желательно изготавливать из износостойкого пластика типа PET, PETG или нейлона. В результате протяжки сотни метров прутка одна плоскость зубьев шестерни из ABS примялась, но можно с уверенностью сказать, что полкилометра - километр она протянула бы. Шестерня из PET при том же пробеге не имеет видимых деформаций.

Тело бобины - деталь на которую наматывается пруток. Общая нагрузка - средняя. Можно печатать из любого типа пластика.

Крышка бобины - деталь испытывающая нагрузки только когда к ней подходит навиваемый пруток. Очередной виток пытается втиснуться между предыдущим и крышкой бобины. Тем самым пытается оторвать крышку от тела бобины.

Этому должны помешать восемь маленьких саморезов которыми крепится крышка к телу бобины. В первом прототипе было всего два самореза и их вырвало без особого труда. С восемью саморезами проблем не возникало. Печатать крышку можно любым типом пластика.

Контроллер скорости протяжки и температуры

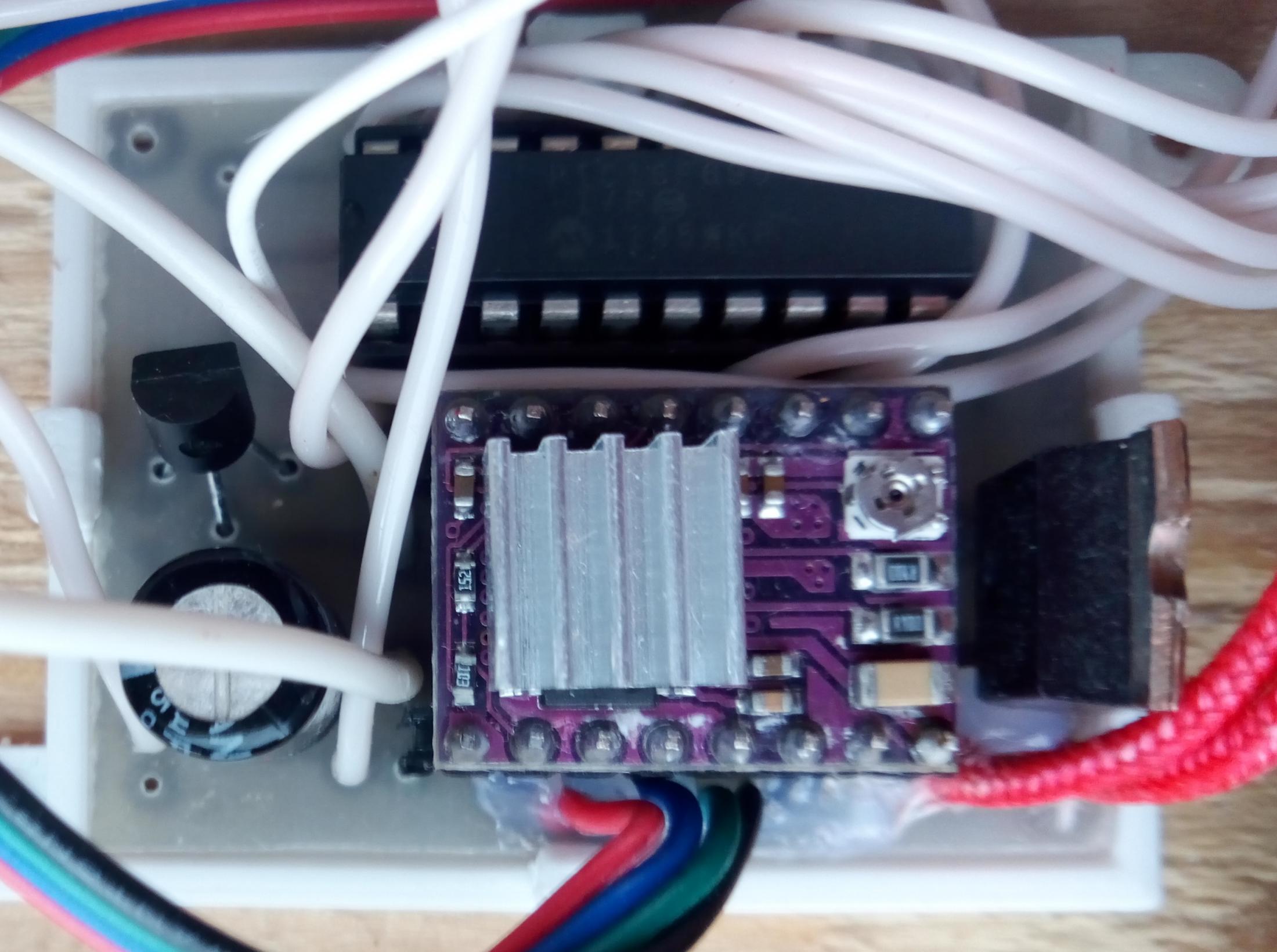

Изготовлен на основе платки Arduino Nano V3. Схема простейшая, не имеет дефицитных деталей, простая для повторения.

Печатная плата выложена в репозитории. Хоть и полностью функциональная - пока не совсем готова для корпусирования. Опыта в этом у меня не много. Потому получается не с первого раза.

Установки температуры и скорости протяжки запоминаются. Планируется дописать подсчет произведенных метров филамента. Оптимизировать режимы протяжки.

Работа контроллера очень стабильна. При сборке я специально не использовал фильтрующие конденсаторы по питанию. Несмотря на это плата управления ни разу не сбоила. Если даже в таком режиме ничего не идет в разнос, то после установки емкостей по питанию - все будет совсем железобетонно.

В рабочем режиме звука двигателя почти не слышно.

Рассматриваются варианты рассылки готовых силовых плат, после доводки до финального состояния.

Минусы технологии

Пруток короткий.

Проблему может решить сварочный аппарат для прутков и я позже его продемонстрирую. В контроллере станка для него все предусмотрено.

Пруток прямой и жесткий

Норовит размотаться с катушки. Решить можно либо фиксацией свободного хода катушки, либо свиванием прутка при производстве. Пока не думал над этим.

Не пруток, а трубка

Думаю если сообщество подключится к вопросу - сможем обеспечить более плотное прессование ленты в прутке. Тут нужно экспериментировать.

Толщина ленты разнится от бутылки к бутылке

А следовательно пруток имеет разное заполнение и нужно как-то нормировать скорость подачи пластика. Пока не думал над этим. но думаю решаемо.

Медленная скорость печати

Похоже особенность всего PET пластика.

Плюсы технологии

Помимо очевидных, тертых-перетертых хочется отметить еще несколько.

Отсутствие страха остаться без филамента

Это реально круто, когда тебя не особо беспокоит сколько метров у тебя осталось в катушке. Ты знаешь, что если нужно - через пару часов будет столько сколько нужно.

Пластик более термостойкий и прочный чем ABS и PLA

Экспериментов еще не ставил, но что подсказывает мне что детали можно будет использовать в широких пределах температур и агрессивных средах. Шестерни и втулки из этого пластика реально очень прочные и износостойкие.

Печать без головной боли

Вчера нужно было печатать ABSом. Время было дорого и нужно было поскорее завершить распечатку деталей. Поймал себя на мысли что привыкнув печатать PETом, возвращаться к ABS, было неприятно. Это и горячий стол, и деламинация, и платно в конце концов.

Статья будет обновляться по мере дальнейшей работы(если позволит движок форума).

Продолжение следует.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Ввиду развития и удешевления технологий 3д печати, решил и я это дело освоить. Купив 3D принтер прочтя и просмотрев материалы печати наткнулся на технологию получения прутка из ПЭТ бутылок. Данная технология меня больше заинтересовала возможностью реализовать свои идеи в программировании и построении схемы управления станком вытягивания прутка. Применив в создании станка и сам 3D принтер.

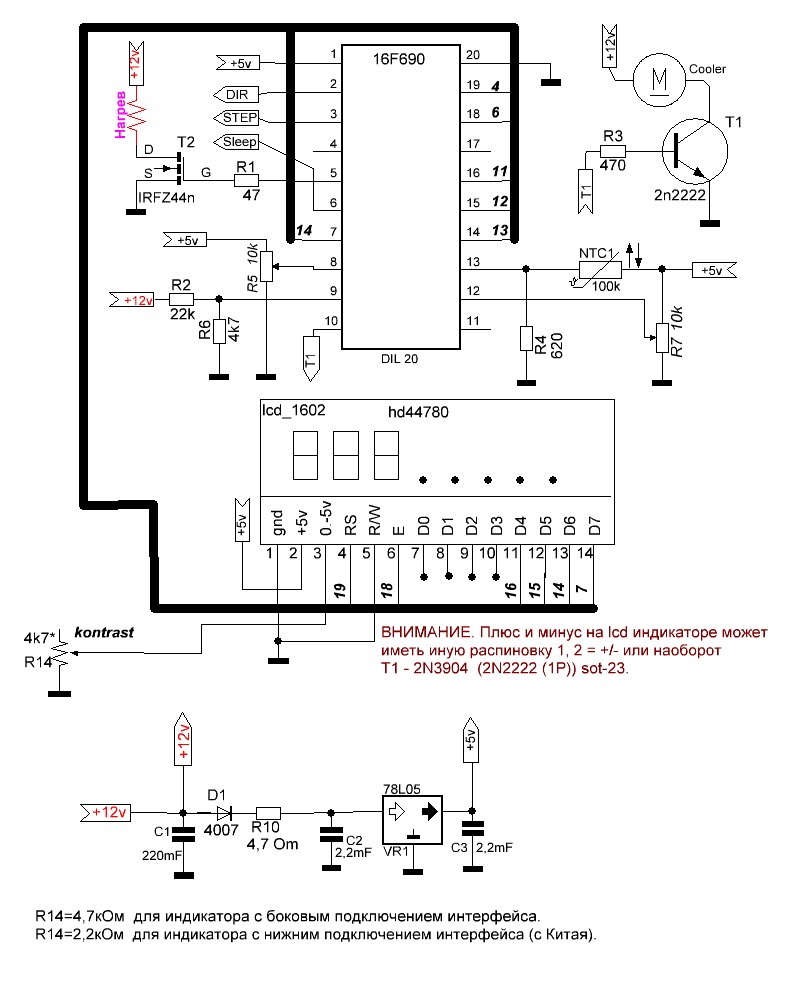

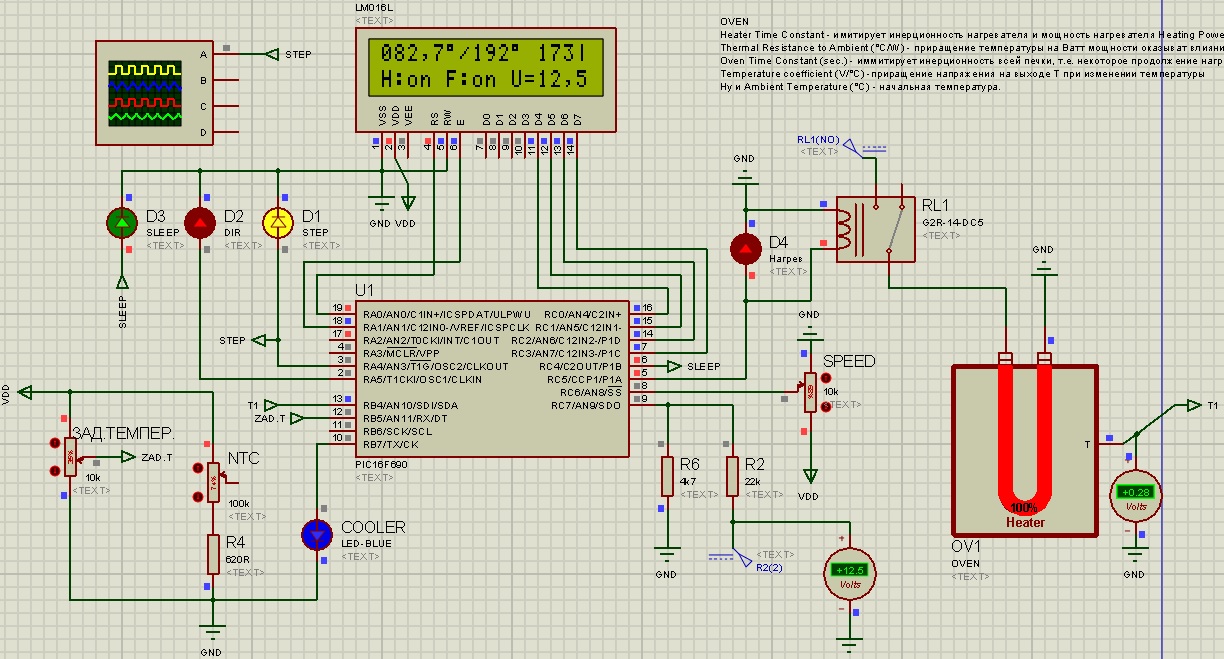

Управление станком возложил на микроконтроллер (МК) PIC16F690.

Отображение информации на lcd1602 (hd44780) - температура нагревателя, заданная температура и скорость шагового двигателя (ШД), состояние вкл/откл нагреватель и куллер, и напряжение питания схемы.

В качестве драйвера для ШД (42BYGH40-1704A) применил drv8825, микрошаг 32 задал для меньшего шума (М1 и М2 притянул к +5v). Формула настройки номинального тока ШД для drv8825: Vref = Current Limit / 2.

Задание скорости ШД выполнено посредством переменного резистора R5. При задании скорости ниже минимального значения =8, ШД отключится. Через епром можно настроить минимальный предел, инверсию работы резистора R5, задать направление вращения ШД и изменить делитель скорости ШД. Если есть необходимость менять вращение при работе, то в епром выставить единицу, а вывод DIR, подключив тумблер, притянув к минусу изменит направление вращения на противоположное. Выводы PIC контроллера на STEP и DIR настроены как входы и управляются подтягивающими резисторами. Токи управления очень маленькие, но достаточные для управления текущим драйвером. Применил такую хитрость т.к. пин 3 контроллера не является полноценным выходом.

Нагреватель закрепил через гравера к опорной пластине, создав небольшой зазор. Также сделал между пластиной и текстолитом. Под текстолит крепления к основанию подложил гайки.

Куллер съёмный, запускается по достижение заданной температуры (70°С задаётся в епроме) для охлаждения нити и драйвера ШД. По окончанию вытягивания нити куллер можно повернуть для охлаждения нагревателя.

Отображаемое напряжение питания схемы построено на делителе R2, R6, шкала максимум до 28v. Управление куллером цепочка R3, T1. При минимальном исполнении схемы эти элементы не нужны.

При работе ШД отключение разъёма приводит к выходу из строя драйвера.

Подготовка пэт бутылки. Срезаем дно и горлышко, очищаем растворителем пластик от клея этикетки. Нарезаем на ленты, ширина исходя из толщины пластика и диаметра сопла. Для белой толстостенной ~0.4мм бутылки ширина ленты 7.5мм. Ленту заострённым хвостом продевал в остывший нагреватель. По мере прогрева выше 200°С вытягивал вручную, продевал в отверстие катушки и заломив цеплял под саморез. Температуру формовки прутка выставил 240°С, т.е. немного ниже начала плавления данного пластика. На выходе получился ровный глянцевый пруток. При 242°С пруток терял глянец.

EEPROM по умолчанию (дес.). org 0x2100

| Значение (дес.) | Адрес (дес.) | Назначение |

| 1 | 0 | направление вращения 0/1 |

| 70 | 1 | - |

| 8 | 2 | минимальная скорость ШД, не ниже 5! (усл.ед. МК) |

| 255 | 3 | - |

| 1 | 4 | инверсия резистора скорости 0/1 |

| 3 | 5 | дельта при t Выше требуемого, т.е. заранее вкл. если падает (у.е.) |

| 4 | 6 | дельта при t Ниже требуемого, т.е. заранее откл если растёт (у.е.) |

| 70 | 7 | темпер. вкл./откл. обдува (°С) |

| 36 | 8 | делитель для Uпит. |

| 100 | 9 | множитель для Uпит. |

| 3 | 10 | делитель скорости ШД 0. 7 (для TMR0=2,4,8,16,32,64,128,256) |

| Значение (дес.) | Адрес (дес.) | Назначение |

| 50 | 11 | хх/5=. сек., тайминг для концевика окончания филамента |

| 60 | 12 | 60=12сек. тайминг отслеживания исправности нагревателя |

Действие №1 Выбор бруска

Типичные размеры бруска 160х40х20 мм

Для изготовления приспособления понадобится деревянный брусок, который будет удобно лежать в руке.

Действие №2 Изготовление центрального углубления

В центре бруска необходимо сделать углубление размерами 50 мм.

Вырезание углубления в бруске

Далее брусок зажимается в тисках и при помощи пилы в нём делается углубление.

Действие №3 Изготовление пазов для лезвия

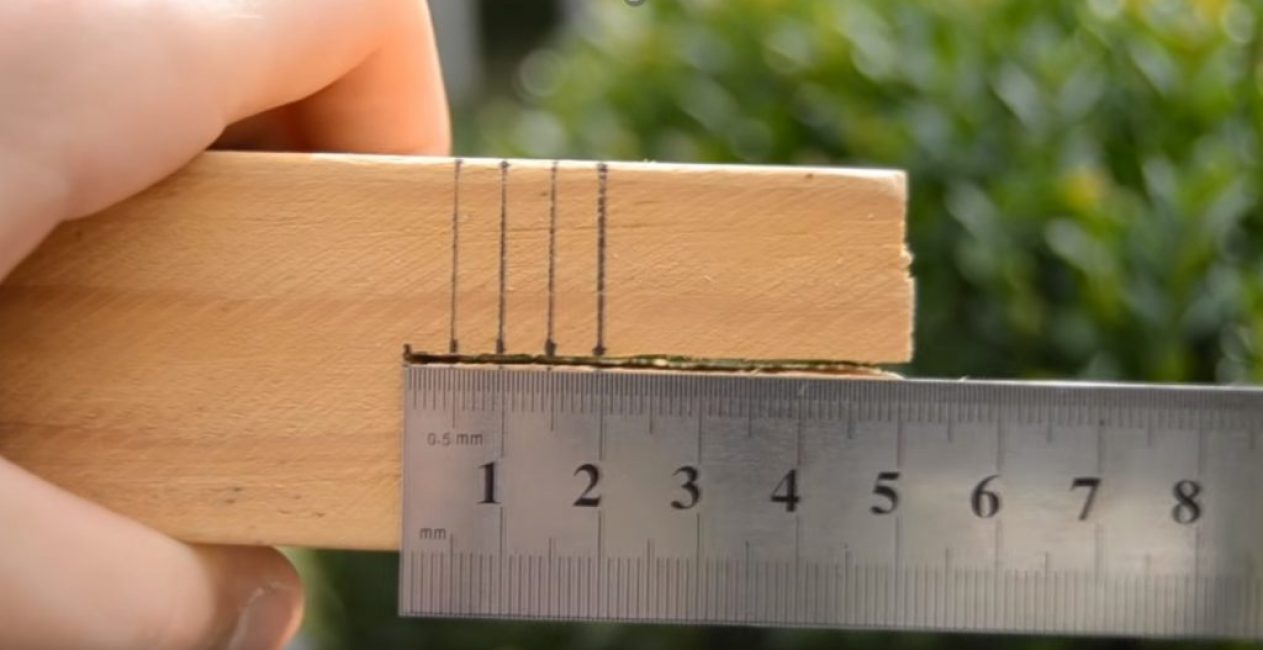

Разметка пазов для лезвия

На расстоянии 5 мм от самой глубокой точки прорези располагают несколько пазов для лезвия. Расстояние между пазами также составляет 5 мм.

Разметка пазов на глубину

Глубина пазов выбирается такой, чтобы лезвие входило в них полностью, поэтому их глубина должна составлять 17 мм.

Вырезание пазов для лезвия

Брусок снова зажимают в тиски и при помощи пилы проделывают отверстия для лезвия.

Внешний вид бруска с углублением и пазами

Далее необходимо при помощи наждачной бумаги зачистить все прорези.

При помощи наждачной бумаги зачистить все углубления и пазы.

В итоге брусок приобретает более качественный внешний вид.

Брусок приобретает более качественный внешний вид

Действие №4 Установка держателей лезвия

Чтобы лезвие не выпадало, необходимо установить фиксаторы. В качестве таковых идеально подойдут два гвоздя длиной около 80-100 мм. Их следует забить на 5 мм ниже уровня углубления и загнуть вверх.

Вид расширенного углубления

После этого рекомендуется расширить углубление изготовленное в начале. Это необходимо, чтобы бутылка при разрезании двигалась свободно и ни за что не цеплялась. Сделать расширение можно при помощи пилы.

Бутылкорез готов к работе

Эксплуатация приспособления

Чтобы разрезать бутылку, в бутылкорез необходимо установить лезвие. Его устанавливают режущей стороной вниз.

Бутылка устанавливается в прорезь

Следующим этапом бутылка устанавливается в прорезь.

Нарезание протягиванием ленты на себя

Нарезание производится простым протягиванием ленты на себя.

ВИДЕО: НАРЕЗКА ЛЕНТЫ ИЗ ПЛАСТИКОВЫХ БУТЫЛОК | Как сделать?

НАРЕЗКА ЛЕНТЫ ИЗ ПЛАСТИКОВЫХ БУТЫЛОК | Как сделать?

Приспособление для нарезки пластиковых бутылок в ленту [Инструкция]

Для нас очень важна обратная связь с нашими читателями. Оставьте свой рейтинг в комментариях с аргументацией Вашего выбора. Ваше мнение будет полезно другим пользователям.

вот небольшое видео как работает станок, с 1,5 литровой бутылки получается 8 метров ленты, перегнать ленту в пруток 15-20 мин времени.

Печатаю при температуре 260 градусов, температура стола 50 град

Ощущение что ленту бутылки просто сворачивает в трубочку и вытягивает, а не расплавяет и выдавливает.

Александр, так и есть, при расплавлении меняется структура ПЭТ пластика так что при изготовлении прутка нагревать его выше 230 градусов не рекомендуется, я вытягиваю пруток при температуре 170-200градусов

Семён, длина прутка так же 8м получается, методику сварки прутка надо еще дорабатывать, а зачищать особой проблемы нет, напечатал вот такой "наждчёк" им и подчищаю, место сварки прутка выглядит вот так, вот эти все неровности и нужно подточить наждачком что бы в экструдере не цеплялось

вот первые пробы печати, зеленая заводской пластик Pet-G, синяя пластик из бутылки, из настроек в принтере только температуру сопла менял

Владимир, Ещё вопрос безопасного дыхания воздуха с запахами от пластмассы , особенно если в доме ещё дети или внуки.На сколько это актуально и как сделать или ничего не делать. Просто зная историю про ресторан Хромая лощадь где пара вдохов и человек умерает через какое то время.

Читайте также: