Станок для фацета своими руками

Обновлено: 05.07.2024

Обзор самодельного витражного станка для обработки кромки стекла на основе мотора от стиральной машины.

Фацет - это обработка кромки (фаски) по лицевой стороне стекла путём среза его под углом от 0 до 45 градусов. Фацет .

Всем привет! Сегодня я хочу поделится с вами интересной информацией. А также коротко расскажу про свою мастерскую.

Моей задачей было собрать устройство горизонтальной шлифовки стекла из относительно недорогих материалов.

Зеркало, необходимый элемент любого интерьера. Хотите знать как они производятся, как выглядит гравировка по .

Канал сайта о станках, приспособлениях, самоделках обзоры и тесты, ручного и электро инструмента для дерево и .

Всем привет! В этом видео я покажу свой станок для обработки кромки фигурного стекла. Первое предназначение для .

Самодельный фуговальный станок Часть 3 Сегодня покажу как сделать самодельный станок Фуганок своими руками из .

Бешеная цена а так своими руками изготовить просто и хорошо вот включаем допустим включаем ударе. От путина.

Этим видео я открываю серию роликов про обустройство мастерской на 12 квадратных метрах. Распиловочный станок .

Станок изготовлен на основе эл.двигателя от импортной стиральной машины, корпуса старой швейной машинки ДСП и .

Пошаговая инструкция быстрой доработки своими руками простого малогабаритного токарного станка по дереву на базе .

Около года назад я хотел купить лазерный CO2 станок, чтобы сделать свое рабочее место полноценным. Одна из проблем заключалась в том, что лазерные резаки недешевы, особенно для любителей, которым нужна большая площадь резки. Конечно, за эту цену вы также получаете отличное программное обеспечение и техническую поддержку клиентов, но когда я начал этот проект мне исполнилось 17 лет, и у меня просто не было таких денег. Вот почему я построил свой собственный лазерный СO2 станок. Это полная пошаговая инструкция, как собрать лазерный резак самому! Я включил в это руководство все файлы, необходимые для его создания.

Этот лазерный резак использует лазерную CO2 трубку мощностью 40 Вт, имеет большую площадь резки 1000 на 600 мм и оснащен сенсорным экраном для управления! Весь проект мне обошелся примерно в 170 тысяч рублей, это все равно большие деньги, но я не хотел делать его из лома. Его нужно было построить из высококачественных материалов, чтобы он не развалился за два года. И это все еще очень дешево для лазерного резака с такой большой площадью реза. Кроме того, за эту цену вы получите потрясающий опыт создания собственного лазерного станка и бесценные знания.

Он работает на двух микроконтроллерах, arduino с GRBL и raspberry pi с сенсорным экраном, чтобы сделать его автономным устройством и управлять им. Это означает, что вам не нужен компьютер для отправки файлов на вашу машину. К сожалению, на данный момент у меня нет на это времени, поэтому сенсорный экран теперь используется только для управления дополнительными функциями, такими как освещение, пневматическая система и насос. В будущем я обязательно продолжу работу над этим проектом, чтобы сделать его автономным устройством.

Важно! В этой машине используется лазер мощностью 40 Вт! Я принял все меры предосторожности при проектировании корпуса, и лазер будет активироваться только при закрытой крышке. Всегда используйте защитные очки при проверке лазера. Даже отраженный луч может быть очень опасным для глаза! Я не несу ответственности за возможные несчастные случаи.

Я очень надеюсь, что вам понравятся моя инструкция, и она поможет некоторым из вас построить свой собственный лазерный станок!

Примечание: Данная статья является переводом. Часть файлов доступных для загрузки помимо английского может быть на нидерландском языке.

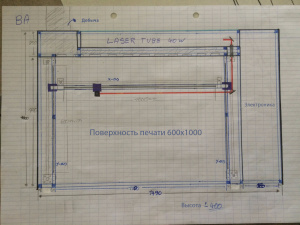

Шаг 1: Дизайн

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом. Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30x30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство - это рабочая зона лазерного резака. Пространство сразу за рабочей зоной - это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство - это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство - это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната - это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Шаг 2: Спецификация материалов

Я составил полную ведомость материалов, в которой есть всё необходимое для создания собственного лазерного резака. Большинство запчастей можно заказать на aliexpress, некоторые на ebay. Общая стоимость этих деталей составляет около 161 тысячи рублей. Единственное, что не включено в эту цену, - это стоимость доставки (в общей сложности около 4400 рублей) и нить для 3D-принтера. Я использовал чуть меньше двух рулонов PLA-нити (3600 рублей) для печати всех деталей. Общая стоимость этого потрясающего лазерного резака составляет около 170 тысяч рублей.

В спецификации отдельные пластины не упоминаются, потому что вы получите дополнительную информацию о них на шаге 7. Я потратил в общей сложности около 32 тысяч рублей на эти пластины.

Я выбрал лазерную головку с подвижной линзой, поэтому вы можете настроить расстояние по оси Z между линзой и материалом, который вы хотите вырезать, чтобы правильно установить точку фокусировки.

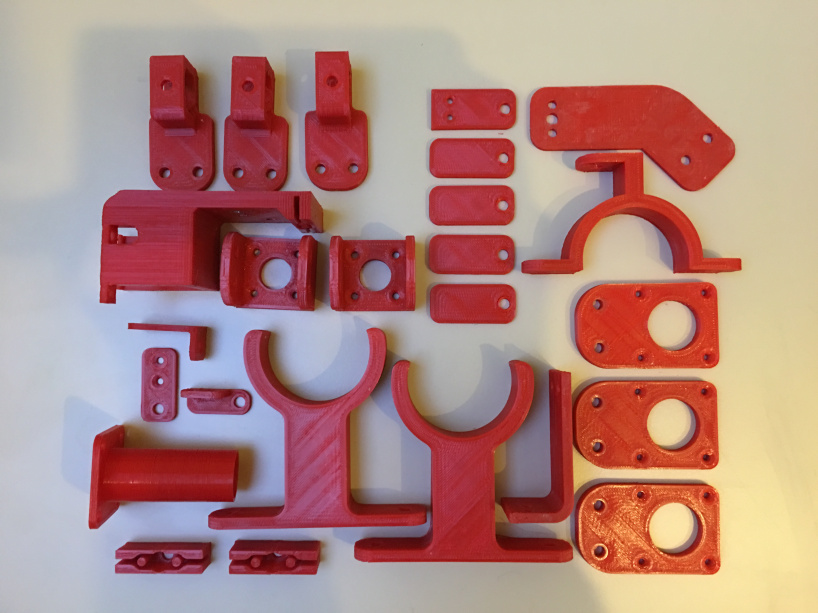

Шаг 3: 3D-печать некоторых вещей

Многие детали этого лазерного резака напечатаны на моем 3D-принтерe. Я загрузил все файлы, которые нужно напечатать на 3D-принтере, прежде чем вы сможете начать сборку собственной машины. В названиях этих STL-файлов я упомянул, сколько раз нужно распечатать каждую часть (названия частей написаны на голландском языке).

Вы можете увидеть некоторые из этих частей на фотографии, но не все они на нем представлены.

Цвет деталей на самом деле не имеет значения, но я напечатал все внутренние части красным цветом, а внешние части черным (некоторые внутренние части тоже пришлось напечатать черным, потому, что у меня закончилась красная нить.

Если у вас нет 3D-принтера и вы не знаете никого с принтером, вам не обязательно покупать его самостоятельно. Вы можете просто воспользоваться услугами 3D-печати, такими как 3D-хабы , это очень просто.

Болгаркой очень удобно снимать фаску на кирпиче. Причем срезанная под углом поверхность автоматически доводится до идеального состояния — никакой шлифовки дополнительной потом не потребуется.

Но чтобы ускорить этот процесс (это актуально, если кирпича много), мы предлагаем использовать не просто болгарку, а самодельный станок из нее.

Для изготовления станка, помимо самой болгарки, понадобятся обрезки профильной трубы, листовой металл и уголок.

Приступаем к работе

Первым делом автор отрезает кусок профильной трубы подходящей длины, и сверлит в нем отверстие. При помощи болта профиль будет крепиться к корпусу УШМ.

Советуем вам также прочитать: как изготовить самодельное приспособление для напрессовки подшипников на вал.

На следующем этапе к первой заготовке мастер приваривает вторую: длинную профильную трубу.

К ней дополнительно привариваются еще три отрезка профиля, как показано на фото ниже.

Основные этапы работ

К получившейся станине станка мастер приваривает две металлических пластины — они служат для фиксации болгарки в процессе работы.

После этого останется только прикрепить к станине опорную площадку (ее можно изготовить из отрезка стального листа) и упор из уголка.

К станине привариваем дополнительное крепление для опорной площадки.

Сварные швы зачищаем болгаркой. Все детали конструкции надо будет покрасить: станок и красивее будет, и прослужит дольше.

Подробно о том, как изготовить станок для снятия фаски на кирпиче, можно посмотреть на видео ниже. Данная статья подготовлена на основе авторского видеоролика с YouTube канала Mr Novruz.

admin

Только те, кто предпринимают абсурдные попытки, смогут достичь невозможного. - Альберт Эйнштейн

Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

Вам может понравится

Как из канцелярского зажима сделать держатель и забыть про примерзание стеклоочистителей

В зимнее время, проблема примерзания стеклоочистителей (дворников) к лобовому стеклу, знакома абсолютно каждому автолюбителю. Путей решения данной, несложной ситуации не так много, но большинство из них либо вредят.

Как при помощи трансформатора микроволновки легко откручивать безнадежно закисшие гайки и болты

Фацетирование предполагает выполнение специальной обработки кромки стекла и зеркал. В результате стеклянные поверхности приобретают новый дизайн.

Содержание

Фацетированием пользуются уже несколько столетий. Конец XX века был отмечен использованием в данном процессе современных технологий. С помощью высокоточного оборудования производятся четыре подготовительные операции по изготовлению фацета. Такое оснащение в автоматическом режиме способно стачивать поверхности стекла либо зеркала согласно профилю заданного размера, шлифовать и полировать сточенные поверхности, а также обрабатывать кромки.

Обработка кромки методом фацетирования

Процесс фацетирования предусматривает огранку фацетом стеклянных и зеркальных изделий по всему их периметру. Посредством данной процедуры обрабатываемое стекло обретает желаемую декоративность. В результате огранки фацетом зеркала и стеклянные плоскости получают изысканный вид. Это позволяет им идеально подходить к любому интерьеру и делать помещение визуально большим.

Обработанные таким образом зеркала можно устанавливать в спальнях и ванных комнатах. При помощи зеркальной плитки могут оформляться полы и стены. Также она может выступать в качестве настольного полотна. Благодаря процессу фацетирования зеркала способны наряду с выполнением своей главной функции выгодно подчеркивать изысканность дизайна интерьера.

Виды фацета

Фацет может быть прямолинейным, криволинейным, двойным и двусторонним. Прямолинейная версия отличается наличием прямого скоса на полотне. Его размеры достигают не меньше 250x250 миллиметров. Такое изделие имеет толщину в пределах 4-15 миллиметров. Ширина фацета может достигать до сорока миллиметров. При обработке фацетом стекл толщиной более шести миллиметров оставшаяся кромка потребует полировки. Угол расположения фацета находится в пределах 3-45 градусов.

Для производства криволинейного фацета обрабатываемое изделие должно иметь поверхность не менее 500x200 миллиметров. Показатель ширины самого фацета должен находиться в пределах 5-40 миллиметров. Криволинейный фацет осуществляет огранку зеркала посредством отражения и преломления света, которое происходит под определенным углом. В результате создается блеск и занимательные визуальные эффекты.

Нынешний уровень развития технологий позволяет получать из фацетированых стеклянных или же зеркальных поверхностей всевозможные варианты декоративных витражей. В результате изделие может приобретать причудливую форму. Чтобы добиться большего эффекта его можно поместить в металлическую оправу.

Оборудование фацетирования

Для изготовления фацета используются современные автоматические станки. Последние способны достаточно точно срезать фаску со стеклянных либо зеркальных поверхностей. Делается данная процедура под определенным углом. При этом осуществляется одновременная шлифовка срезанной поверхности.

В результате шлифовочной обработки срезанная поверхность приобретает матовый оттенок. Также может осуществляться полировка кромки, что делает ее прозрачной и блестящей.

Читайте также: