Станки из дремеля своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Началось всё с того, что любимый блендер жены приказал долго жить. Попробовал его отремонтировать, в результате получил два устройства: рабочий блендер + дремель (в перспективе хочу приспособить под кромочный фрезер). Затратная часть всего 623 рубля. Как выяснилось, буквально каждый может за копейки получить такой дремель.

Как я нашел правильный вариант ремонта

Причиной поломки блендера стала износившаяся на валу двигателя муфта. Со временем её разбило. В результате раздолбало и саму насадку (рабочую часть).

С муфтой проще. В сервисе за нее просят 400 рублей. С насадкой сложнее. Найти её в продаже сложно, да и ценник от 2 000. Ремонт теряет всякий смысл. Проще купить новый блендер. Ради интереса заглянул на доску объявлений и обалдел.

Оживление блендера

Разобрал пациента. На первый взгляд, сам двигатель рабочий. Погуглил форумы. Оказалось, что много техники напрасно списывают из-за пустяковой проблемы.

На входе питания стоит тепловой предохранитель. При перегреве он сгорает и размыкает цепь. Обрезал на нём провода, замкнул их между собой, вставил в розетку — чудо — второй блендер работает. Конечно, надо переделать его во что-то полезное.

Прежде чем приступать к ремонту

Многие блендеры неремонтопригодны. По крайней мере о них так говорят (пишут). Корпус склеен и разобрать его невозможно. Например, про свой Tefal я тоже такое читал. Но лучше посмотреть несколько разных источников. Оказалось, что моя модель разбирается просто. Достаточно поддеть заглушку (это я ее уже расковырял, изначально она еле заметна).

Как сделать из блендера дремель (фрезер)

Направление вращения двигателя блендера не совпадает с направлением вращения дремеля. Решается вопрос просто — разбираем, меняем местами провода на моторе — готово.

Чем крепить оснастку? Я выбрал цанговый патрон (сам патрон — 240 руб и цанга — 83 руб). Он надежно фиксирует шарошку (фрезу) даже на больших оборотах, точно центрирует, а значит вибрации исключены. Имеет небольшой вылет — меньше поперечная нагрузка на вал мотора. Почему отказался от других вариантов пояснил в галерее — листайте фото.

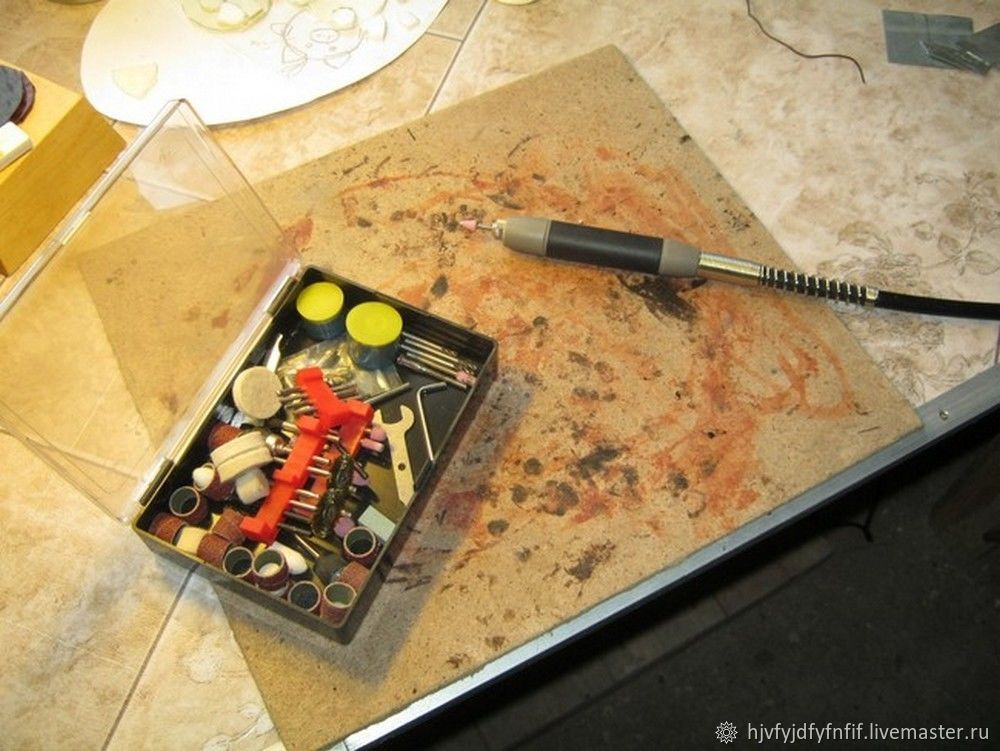

Внутри небольшой набор различных борфрез

Увидев русский язык на упаковке, был слегка удивлён.

Борфрезы были смазаны консервационной смазкой, чтобы в дороге не поржавели.

Заявлена быстрорежущая сталь (HSS), но я уже привык, что подобная китайская сталь не отличается высоким качеством.

Несмотря на заявленную возможность обрабатывать металлы, пилить их не стану :)

Максимум на что можно рассчитывать — дерево, фанера, МДФ, ДСП, мягкие пластики.

Размеры борфрез:

Полная длина 39-40мм

1 — d8 h9,5

2 — d6 h11,5

3 — d3,2 h7

4 — d3 h7,5

5 — d3 h2,7

6 — d3

И наконец, сама платформа, нехитрая конструкция понятна по фотографиям

Несмотря на свою пластмассовость, конструкция достаточно жёсткая и прочная

Диаметр основания 60мм, минимальная высота 45мм, максимальная высота 68мм

Установочная резьба М18х2,0

С одной стороны есть плоскость для прижима к направляющей планке для фрезерования прямых участков.

Платформа состоит из двух частей, что позволяет менять глубину фрезерования, шкала дюймовая.

Устанавливается оснастка вместо корпусной гайки гравера

Винт фиксации металлический, он упирается в пластик, на котором остаются вмятины — это пожалуй недостаток конструкции. Зажимается винт просто рукой.

Для исправления этого недостатка, вырезал из подходящей крашеной жестянки полоску и вклеил в паз.

Цанговому патрону не мешает

В рабочем состоянии с максимальной фрезой выглядит так:

Пробное фрезерование мягкой древесины (рейка) фрезой d3,2 h7 глубиной 2мм, 25000 об/мин

Как можно убедится, результат так себе, остаются заусенцы, которые затем можно подчистить.

Пробное фрезерование ламинированного ДСП фрезой d3,2 h7 глубиной 2мм, 25000 об/мин

Пробное фрезерование тонкой пластмассы насквозь фрезой d3,2 h7, 10000 об/мин

Пластмасса немного плавится, заусенцы ножом слегка счистил

Вывод: данное приспособление немного расширяет возможности гравёра, а нужно-ли оно Вам — решайте сами.

Amjohnny рассказал о своем опыте сборки сверлильного станка из ПВХ-труб. Далее с его слов.

За несколько лет у меня в мастерской так и не появился сверлильный станок. И я подумал о том, что раз не удается купить, то его стоит собрать самостоятельно из доступных материалов. ПВХ-трубы — один из таких материалов, а электрический дремель, который давно пылится без дела на полке, послужит силовым приводом.

Собираю материалы и инструменты

- 2 втулки диаметром 1 дюйм;

- 1 поперечная втулка 3 дюйма;

- 7 тройников ¾ дюйма;

- 1 втулка ¾ дюйма;

- дюймовая труба длиной 11,5 см;

- дюймовая труба длиной 5 см;

- 3 колена ¾;

- 1 заглушка ¾;

- труба ¾ длиной 51 см;

- труба ¾ длиной 28 см;

- труба ¾ длиной 7 см;

- труба ¾ длиной 12,7 см;

- труба ¾ длиной 17,7 см;

- труба ¾ длиной 15,2 см;

- 4 колена ½ дюйма;

- 2 кабельных зажима;

- резиновая заглушка;

- 2 пружины;

- сосновая доска 12,5х15,5 см.

- Дрель со сверлами и битами.

- Dremel.

- Труборез.

- Наждачная бумага.

- Плоскогоубцы.

- Пара отверток.

- Рулетка.

- Строительный уровень.

- Саморезы.

- Клей для ПВХ.

Фиксирую дремель на доске

Прикручиваю dremel к сосновой доске размерами 12,5х15,5 см с помощью двух кабельных зажимов.

Перерезаю пластиковую втулку, как показано на картинках, затем прикручиваю верхнюю часть с обратной стороны доски с дремелем. Во втулку вклеиваю кусок трубки.

Собираю раму

Склеиваю из деталей раму сверлильного станка с помощью клея. На трубы одеваю пружины, чтобы сделать автоматическим возврат рычага в исходное положение.

Собираю подвижную стойку

Из втулок и тройников, предварительно отполированных, чтобы они могли очень легко скользить по стойкам с пружинами, собираю подвижный блок.

Собираю опору для ручки

Собираю рычаг как показано на фотографиях. Сдвигаю скользящие части, чтобы установить и отрегулировать соединение, пока оно не станет очень плавным и легким.

Привинчиваю все колена к соединенным трубам.

Собираю рычаг

Отшлифовал два тройника ¾ дюйма, чтобы они могли легко перемещаться. Затем приклеил трубу с обеих сторон этих двух тройников. Ручка готова.

Регулирую положение сверлильного узла

Одеваю площадку с дремелем на трубу рычага. Затем с помощью строительного уровня выравниваю его положение по горизонтали и вертикали.

Изготавливаю резиновые опоры

Чтобы придать станку устойчивости, сделал ножки из резины:

- просверлил отверстие в центре;

- вставил в него винт;

- зажал в дремеле;

- обточил на наждачной бумаге, чтобы резина смогла поместиться во втулке.

Изготавливаю стопор

Чтобы превратить сверлильный станок в фрезер или шлифмашинку, необходимо фиксировать положение дремеля. Для этого изготовил стопорный винт:

- просверлил отверстие в пробке ¾ дюйма;

- вклеил втулку в крестовину подвижной части;

- ввернул в нее упорную резину.

Когда необходимо выполнить какие-либо работы по фрезерованию или шлифовке, выставляю дремель в нужное положение и затягиваю стопорный винт. При затягивании винт упирается в резиновую заглушку, а она в свою очередь упирается в трубу и стопорит положение сверлильной головки.

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора - добавьте комментарий или скажите спасибо!

Хрестоматийная сетевая мини-дрель — гравер, комплект.

Не смотря на добавки повышающие удобство, предпочтительной конструкцией бормашины, видится ювелирный вариант, изначально предназначенный для подвешивания и работы с гибким валом.

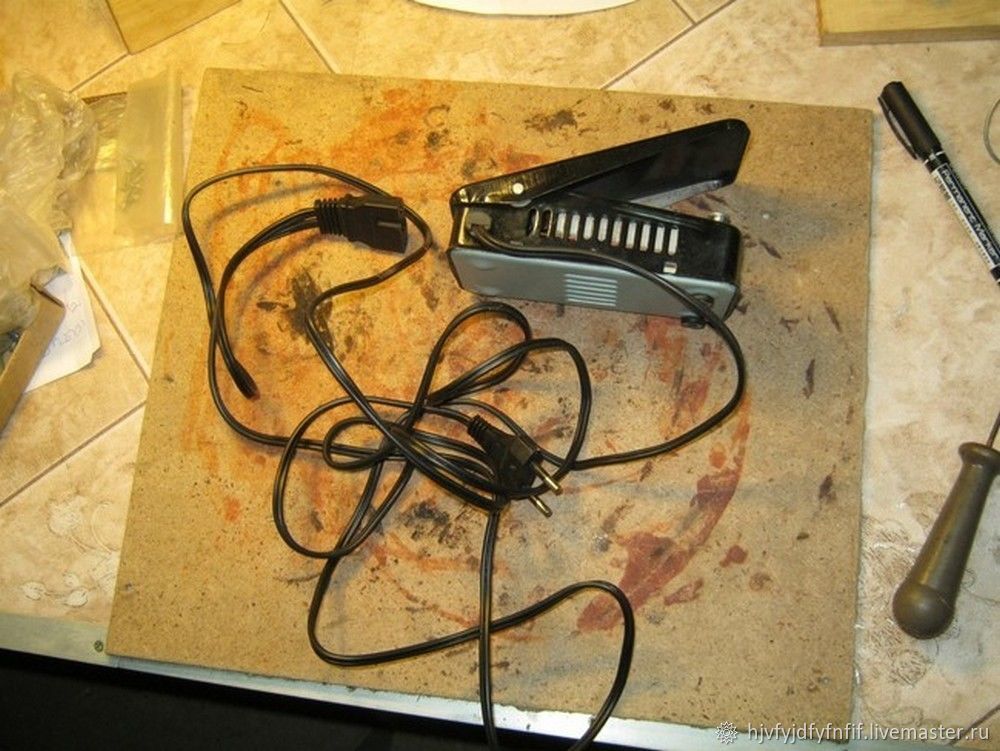

Включение и регулирование оборотов такой машинки осуществляется педалью, что также представляется весьма удобным.

Что потребовалось для работы:

- Обычный набор мелкого слесарного инструмента;

- набор инструмента для электромонтажа;

- УШМ.

- Гибкий вал;

- пригодились поломанный блендер;

- педаль от электропривода швейной машины;

- крепеж;

- липкая лента.

От вышедшего из строя комплекта для электрификации швейной машинки, осталась педаль включения с проводами и разъемами. Педаль, после исследования, признана удовлетворительного исполнения — керамический выключатель — регулятор внутри, металлический корпус на который не страшно наступать, провода и разъемы достаточной мощности, даже ответный разъем нашелся.

Существенной задачей, при изготовлении машины, является присоединение гибкого вала к мотору — обороты большие, требуется хорошая соосность и отсутствие эксцентриситета. Можно приобрести любого нужного диаметра соединительные муфты, здесь, однако, решил обойтись штатными деталями.

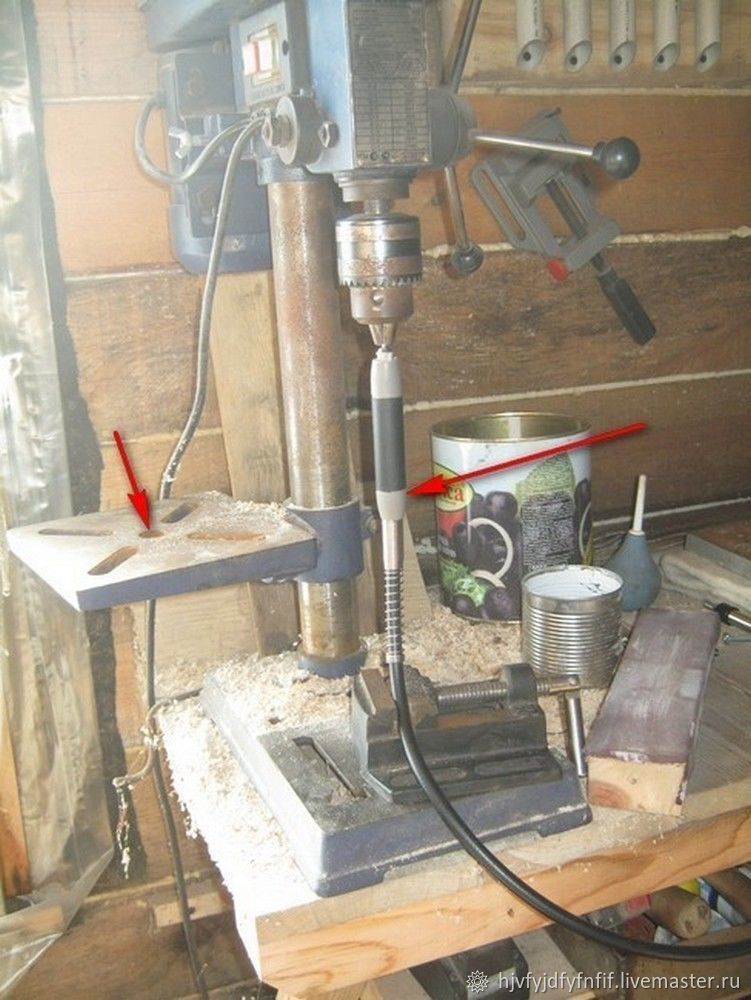

На оси мотора, укреплена переходная, для присоединения штатного блендерного ножа, втулка из прочного вязкого пластика. Снять ее простыми средствами не удалось, решено было оставить и применить. Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот — крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Нижнюю часть ручки следует зафиксировать, иначе, ее будет сильно болтать — вплоть до повреждения цанги. В сверлильном станке, зафиксировать ручку оказалось довольно просто — пропустил ее через центральное отверстие в опорной поверхности, диаметр его, оказался близким. В цанге гибкого вала, был установлен держатель абразивных дисков, его торчащую часть и зажал в сверлильный патрон.

После подгонки диаметра вала, очень плотно посадил его во втулку — поверхность после болгарочного точения получается грубой и трения вполне хватало для нормальной работы, так и работал некоторое время. Для установки штифта аккуратненько просверлил втулку вместе с валом сверлом ø0,5мм и забил в отверстие нетолстый гвоздик. Вошел с натягом, выступающий край, плоскогубцами загнул на втулку.

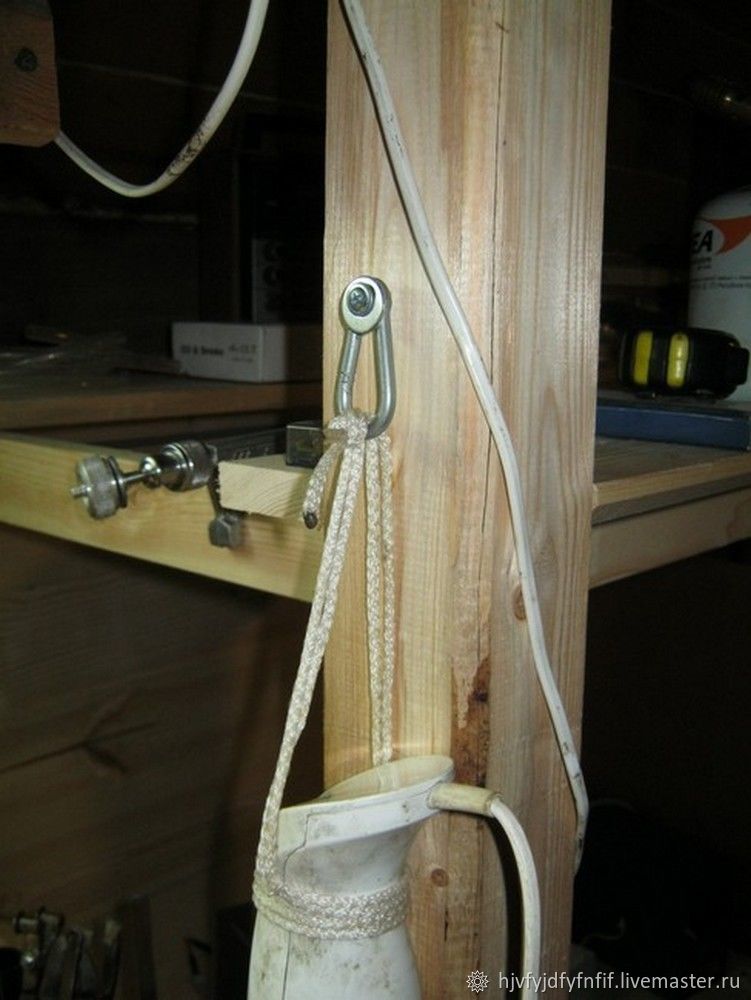

После сборки корпуса, нужно зафиксировать неподвижный конец гибкого вала, иначе, при работе мотора его сильно трясет, здесь, использовал штатную деталь блендера — кусок присоединяемой ноги с ножами.

Вилку от моторной части бормашины, решил приделать снизу, к рабочему столу, посему, дополнил ее текстолитовым основанием – к счастью, в вилке имелись крепежные отверстия, хорошо подошли винты М3.

— А где же ваша кроватка? — спросила Маша.

— В том-то и дело, — засмеялась Летучая Мышь, — что я обхожусь без всякой кроватки. Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Галина Лебедева — Как Маша поссорилась с подушкой.

С подвешиванием мотора намучался — сделал и срезал несколько вариантов из самодельных жестяных хомутов — не понравилось. Простым и дешевым вариантом из металла, следует признать хомут с червячным винтовым зажимом. По бокам на него можно припаять проволочную петельку. Под хомут хорошо бы подложить нечто эластичное — листовую резинку или намотать материала всех времен и народов.

Сетевую вилку блендера отрезал, конец провода разделал для подключения к вилке — сформовал на 3 мм сверле петельку, опаял, обжал плоскогубцами, удалил остатки флюса, а как же.

Разъем для присоединения педали, привинтил под столом, так, чтобы не пнуть его коленом, с правой стороны — чтобы педаль была под правой ногой, мне так показалось удобнее.

Самая распространенная область применения – любительское моделирование и производство печатных плат. Как правило, промышленный образец для таких работ избыточен: некоторые его возможности не востребованы. Поэтому домашние мастера часто создают инструмент своими руками.

Какие материалы нужны для создания мини дрели своими руками?

- Разумеется, электродвигатель. Питание желательно не более 12 вольт: как минимум, из соображений безопасности.

- Блок питания, по возможности с регулятором напряжения (для изменения количества оборотов вала).

- Корпус (в самых примитивных конструкциях можно обойтись без него).

- И вторая по важности деталь (после моторчика) – патрон для сверла.

Все, кроме электромотора можно изготовить самостоятельно. Хотя, стоимость остальных комплектующих настолько мизерна, что можно ограничиться лишь сборкой электроинструмента из готовых узлов.

Рассмотрим несколько опробованных вариантов

Для изготовления понадобится моторчик с питанием 5V или 12V, который можно извлечь из сломанной детской игрушки, миниатюрного вентилятора, принтера, магнитофона, или просто купить на Aliexpress. Если дрель планируется использовать не только для сверления печатных плат, можно изготовить удобный корпус из полипропиленовой водопроводной трубы. Подбираем диаметр таким образом, чтобы мотор плотно держался за стенки. Вентиляция, как правило, проходит вдоль вала. Можно использовать пустую тубу из-под строительного герметика.

Торцевые заглушки выпиливаются из любого материала: например, ПВХ или акрила. Если двигатель достаточно мощный – зарядное устройство от старого мобильника не подойдет. Нужен запас по току хотя бы 3А (для 5 вольт). Хороший вариант – старый блок питания от компьютера (можно за копейки приобрести на радиорынке).

На иллюстрации китайский регулятор и блок питания от интернет-роутера (12V, 1,2A).

Дрель из зубной щетки

На первый взгляд – звучит абсурдно. Но речь пойдет об электрической щетке, внутри которой вполне надежный моторчик. Достаточно добраться до стального вала, на который одевается редуктор с вращающимися щетинками, и заготовка у вас в руках.

На вал одевается все тот же цанговый патрон, а вместо батареек устанавливаются аккумуляторы. Или можно приспособить подходящий сетевой блок питания.

Сверлить стены таким прибором не получится, а вот отверстия в печатной плате – запросто. В принципе, можно использовать любой компактный электроприбор, у которого удобно расположен вал двигателя. Например, старую электробритву.

Экономный вариант без корпуса

Переходим к созданию мини дрели с минимальными затратами. Не покупаем ничего, кроме собственно моторчика (хотя и его можно бесплатно найти в старой технике). Большинство компактных электродвигателей рассчитаны на постоянное напряжение 12 вольт. Под него и создаем блок питания.

Поскольку никаких дополнительных опций не будет (регулятор оборотов, стабилизатор напряжения), блок питания стабилизируется постоянной нагрузкой. Типичный 12 вольтовый микродвигатель работает с током, не превышающим 2 ампера. Простой расчет показывает, что мощность на выходе должна быть 24 Вт. Добавляем 25% на потери при выпрямлении, получаем трансформатор 30 Вт.

Чтобы получить 12 вольт под нагрузкой, с вторичной обмотки необходимо снять 16 вольт. Изготовить такой трансформатор можно за час, из любого ненужного блока питания. Далее – выпрямительный мост на любых диодах: например, 1N1007.

Можно немного усложнить схему блока питания, добавив подходящий стабилизатор напряжения. Например, КР142ЕН8Б или L7812CV.

В этом случае падения напряжения при нагрузке на сверло не будет.

Далее нужно изготовить достаточно точный элемент конструкции – патрон для сверла. Не хотите тратить деньги на фабричный цанговый зажим – подойдет любая втулка. Все зависит от сферы применения мини дрели:

- Если вы будете сверлить только текстолит печатных плат – смена сверла не потребуется. Значит крепим его стационарно. Переходную втулку можно сделать из чего угодно: трубка от телескопической антенны, игла от медицинского шприца, стержень от гелевой авторучки.

Учитывая миниатюрность конструкции, никакие зажимы не нужны. Все можно закрепить клеем или скотчем.

- При универсальном использовании дрели, подразумевающим смену сверла или установку иных насадок, правильнее будет приобрести универсальный цанговый патрон.

- Можно использовать стандартный кулачковый патрон, установив его на вал с помощью переходной втулки.

Если хочется элементарной эстетики – вариантов множество: и все они условно бесплатны.

Самодельный инструмент не просто экономит финансовые средства. Его можно изготовить в точности под ваши задачи, в отличие от универсальных фабричных вариантов.

Читайте также: