Солярка из пластика своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Когда-то дизельное топливо, а в просторечье – солярка, было одним из самых дешёвых и доступных видов топлива из числа нефтепродуктов. В наши дни ситуация на рынке нефтепродуктов изменилась, и дизельное топливо перестало быть настолько доступным и дешёвым. Что же делать в том случае, если Вам необходимо сравнительно небольшое количество дизтоплива, но цена на него никак не устраивает? Выход прост – приготовить топливо своими руками в домашних условиях. Для этого будет достаточно школьных знаний из курса химии и некоторых ингредиентов и приспособлений.

Дизельное топливо в домашних условиях – приборы и составляющие:

Для изготовления дизельного топлива в домашних условиях вам понадобятся:

- силовой агрегат, работающий на дизельном топливе;

- метанол;

- использованное растительное масло;

- щёлочь;

- дистиллированная вода;

- водопроводная вода;

- алкоголь;

- пипетка.

Дизельное топливо в домашних условиях – инструкция по приготовлению:

В первую очередь Вам необходимо будет отфильтровать использованное растительное масло. Можно использовать для этой процедуры масляный фильтр, а можно просто вытащить из масла вилкой пригорелые остатки пищи.

Второй шаг приготовления дизельного топлива – это его очистка. Для того, чтобы очистить масло, его необходимо разогреть не менее, чем до температуры +450 0С. Как только на поверхность масла начнет подниматься вода, её нужно сразу же удалять.

Следующий шаг – приготовления метоксида натрия путём смешивания щёлочи с метанолом. Растительное масло подогревается до температуры 1500С и смешивается с полученным перед этим метоксидом натрия. Полученная в результате этого субстанция перемешивается не менее, чем 30 минут, а затем отстаивается в течение 8 часов.

И вот – дизельное топливо практически готово. Осталось отмыть его от мыльных осадков. Простейший способ сделать это – обычной водопроводной водой омыть поверхность топлива. Вода разжижает частицы глицерина и растворится вместе с ними в топливе. Теперь – ещё 12 часов отстаивания для высыхания лишней воды на поверхности, и всё – дизтопливо в домашних условиях готово!

Если Вы не нашли нужную информацию, воспользуйтесь поиском нашего сайта, вход на который находиться в верхней панели управления.

Суп рамен, горчица или космический мусор — эти три вещи объединяет факт, что они могут стать основой для биотоплива.

Топливо из пластиковых отходов

Исследователи из университета штата Вашингтон предложили новую технологию, которая превращает пластиковый мусор в основу для топлива всего за час. Авторы экспериментировали с катализаторами и условиями, которые могут помочь сделать из полиэтилена углеводороды.

Ученые применили катализатор, сделанный из углерода и серебристо-белого металлического рутения, а также несколько популярных растворителей. В результате исследователи сделали из основу для топлива, состоящую на 90% из пластика. Также у них получились другие углеводороды. Процесс происходил при температуре в 220 °C — обычно в аналогичных случаях используют температуры намного выше, например, 500 °C.

Исследователи из университета штата Вашингтон предложили новую технологию, которая превращает пластиковый мусор в основу для топлива всего за час. Авторы экспериментировали с катализаторами и условиями, которые могут помочь сделать из полиэтилена углеводороды.

Собрать космический мусор и сделать горючее

Космический мусор — это вышедшие из строя спутники и обломки от взрывов и столкновений космических аппаратов. Астрономы могут отследить только крупные части, так как они быстро пролетают и удается фиксировать не все. Главная проблема — выход из строя работающих спутников из-за столкновения с космическим мусором. Поэтому инженеры придумывают разные способы, как его собрать. Например, с помощью вращающихся магнитов. А в Китае космический уборщик мусора уже испытали на орбите. Но остался один вопрос: после того. как мусор собрали, что с ним делать дальше?

Австралийская компания Neumann Space создала космическую электрическую двигательную установку, которую можно применять на низкой околоземной орбите. Прототип установки уже продемонстрировал, что может улавливать обломки мусора, затем разрезать и плавить. В результате получаются металлические стержни, далее их ионизируют. Это создаст тягу, с помощью которой можно перемещать объекты в космосе.

Топливо для самолетов сделали на основе… горчицы!

Сегодня на авиаперелеты приходится 2,4% от всех выбросов СО2 в мире. При этом биотоплива производится всего 0,05% от примерно 50 млрд галлонов, которые потребляют ежегодно.

Авторы новой работы из университета Джорджии в США предложили необычное решение. Во время эксперимента они выяснили, что Brassica carinata — несъедобная семенная культура — может быть переработана в топливо. Растение упоминается под общими названиями: эфиопский рапс, эфиопская горчица и абиссинская горчица.

Топливо из горчицы может серьезно снизить углеродный след, если использовать его массово. Но больше всего исследователей удивило то, что горючее было сравнительно недорогим. Для сравнения, обычное топливо на основе из нефти обходится в 50 центов за литр, а горчичное — от 12 центов до $1,28 за литр. Если правительство США введет льготы, то производство будет еще дешевле.

Сегодня на авиаперелеты приходится 2,4% от всех выбросов СО2 в мире. При этом биотоплива производится всего 0,05% от примерно 50 млрд галлонов, которые потребляют ежегодно.

Глава японской транспортной компании Nishida Shoun Масуми Нисида изобрел новое биотопливо из остатков супа рамен. Это блюдо с пшеничной лапшой и бульоном из свиных костей. В Японии суп пользуется огромной популярностью, поэтому после его производства остается много отходов.

Масуми Нисида начал выкупать у примерно 2 тыс. ресторанов и кафе остатки бульона, чтобы производить около 3 000 литров нового биодизельного топлива ежедневно. В основе создания экотоплива технология, которая разделяет бульон и сало. Последнее используют на дальнейших этапах производства.

Сало быстро затвердевает, чтобы так не происходило из него удаляют определенные химические элементы, поэтому продукт остается в жидком состоянии. Дальше сало смешивают с отходами растительного масла, чтобы получить биодизельное топливо. Эту идею уже применили на практике — транспортная компания, которую возглавляет Масуми Нисида, заправляет новым видом топлива некоторые из своих 170 грузовиков. Позже на экотопливо планируется перевести весь автопарк.

Какие у экотоплива могут быть проблемы?

Сегодня самой популярной альтернативой ископаемому топливу остается водород. На основе этого топлива проектируют самолеты, яхты и даже ракеты.

Но, согласно исследованию, опубликованному в журнале Energy Science and Engineering, углеродный след от голубого водорода может быть на 20% больше, чем от сжигания природного газа или угля. Авторы отмечают, что сам процесс применения водорода является экологичным.

Но перед этим его еще нужно откуда-то взять. И вот тут возникают трудности — во время производства голубого водорода происходят выбросы углекислого газа и метана. Технологии, которые их улавливают, несовершенны, и они пропускают от 10 до 15% образующегося CO2. В результате голубой водород имеет свой углеродный след в зависимости от типа производства.

Он также выделяет на 60% больше выбросов, чем при сжигании дизельного топлива. Поэтому сегодня исследователи изучают альтернативные способы получения водорода, например, с помощью электролиза воды.

Сегодня самой популярной альтернативой ископаемому топливу остается водород. На основе этого топлива проектируют самолеты, яхты и даже ракеты.

Пока что такие виды экотоплива выглядят странно и необычно, потому что мы к ним не привыкли. Но подобное разнообразие говорит о том, что скоро мы найдем самую эффективную альтернативу бензину и начнем привыкать заправлять технику горючим из горчицы или из недоеденного кем-то супа.

В городе Кириши (Ленинградская область) журналистам продемонстрировали промышленную установку, перерабатывающую мусор, в частности старые автомобильные шины, в жидкое углеводородное топливо. "Смесь солярки и бензина" – так характеризуют ее специалисты.

Дизтопливо из старых шин

Честно говоря, по дороге из Петербурга в Кириши не очень верилось в реальность этой технологии, всё время хотелось обнаружить подвох. Главный вопрос: неужели мы смогли обогнать тех же японцев и прочих немцев с американцами, годами работающих в этом направлении?

Но вот она – мобильная установка ПРОК. Погрузчик загружает в похожую на небольшой паровозик термОлизную камеру обычные старые шины, и минут через 30 оператор сливает в ведерко коричневатую жидкость, изрядно попахивающую горелой резиной. Сразу заливать ее в топливный бак, конечно, не стоит – разве что после очистки.

По словам Михаила Вострикова, генерального директора петербургской компании "Турмалин" (производителя этой установки), задачи добывать моторное топливо из мусора специалисты компании изначально не собирались. Фирма занималась производством систем газоочистки, стерилизаторов медицинских отходов и даже мусоросжигательных заводов. Но все эти агрегаты требуют постоянных вложений: потребляют электроэнергию и газ.

Кризис, обрушившийся на российскую экономику в конце 2014 года, заставил и наших инженеров задуматься о создании установки, которая не требовала бы дополнительных затрат при эксплуатации. И уже к декабрю месяцу группа специалистов под руководством главного конструктора компании Дмитрия Кофмана создала свой ПРОК.

В принципе, ничего нового и тем более революционного петербургские химики не создали. В основе технологии лежит известный процесс термолиза (его еще называют пиролизом) – ускоренного низкотемпературного (до 500 ⁰С) разложения сырья. Хотя свои секреты у питерских технологов, конечно, есть. Например, им удалось подобрать правильный температурный режим, уйти от применяемых во всем мире пиролизных реакторов так называемого закрытого типа…

Пока лишь танковый дизель

Помимо жидкого топлива (которое сразу можно залить в генераторную установку на основе неприхотливого танкового дизеля), установка производит топочный газ – полный аналог природного, его можно использовать в отопительных системах. Чтобы запустить установку, достаточно бытового газового баллона, а при необходимости можно "разогнать" ее и на дровах. На "грязное" топливо уже нашлись покупатели – оно вдвое дешевле дизтоплива и чище флотского мазута. При переработке резины дополнительный доход приносит продажа металлического корда на вторсырье. Так и представляешь себе такую установку рядом с каждой будкой шиномонтажа.

Увы, в нашей реальности такие инновации хороши разве что для фермеров (помимо резины, они могут перерабатывать практически любое органическое сырье), автопредприятий да уже упомянутых шиномонтажек. Для массового применения ПРОКов нужно создать инфраструктуру, то есть обеспечить сбор и переработку неочищенных углеводородов в приемлемое топливо. А зачем государству создавать громоздкую и затратную (а на первых порах весьма затратную) систему, когда необходимое для производства бензина, дизельного топлива и топочного мазута сырье в необходимых количествах добывается сегодня непосредственно из земли? Кто еще не догадался, речь идет о самой обычной нефти.

Производители "мобильных нефтяных скважин" уверяют, что рентабельность их установки при круглосуточной загрузке достигает 600%. Однако они включают сюда и стоимость утилизации мусора – тех же старых шин. А значит, для автопредприятий и шиномонтажей (если они решатся приобрести ПРОК) это будут лишь сэкономленные средства, а не "живые" деньги. При этом стоимость небольшой односекционной установки, рассчитанной на загрузку 2 тонн сырья, составляет около 5 млн рублей.

От Эстонии до Польши

Демонстрация установки происходила на базе ООО "Стройгаз", компании-владельца одной из двух ныне существующих промышленных установок ПРОК. Генеральный директор компании Владимир Петров использует всё производимое установкой топливо для нужд предприятия: газ – для обогрева производственных помещений, на жидком топливе работает аварийный генератор. Старые шины достались ему "в наследство" от соседнего автопредприятия. В принципе, подобных малых бизнесменов, способных рискнуть ради сравнительно небольшой экономии, в нашей стране хватает. Но основной потребитель таких установок – за границей.

"У нас заказчики из Эстонии, Польши, Литвы и Белоруссии в очередь уже стоят, – говорит Михаил Востриков. – У них своей нефти нет, дизтопливо дорогое, вывоз и утилизация мусора дорогие".

Добавим, что поставки таких установок на экспорт стали выгодными с падением курса рубля: сегодня 5 млн рублей это меньше 90 тыс. евро. То есть дешевле таких автомобилей, как, скажем, Porsche Cayenne или Bentley Continental. А учитывая, что самые вредные выбросы в процессе термолиза – это относительно небольшое количество СО, агрегат сможет работать даже в самых помешанных на экологии странах. В общем, мы надеемся, что технология найдет применение. Хотя и будет обидно, если очередное прогрессивное изобретение российских специалистов снова уплывет за границу.

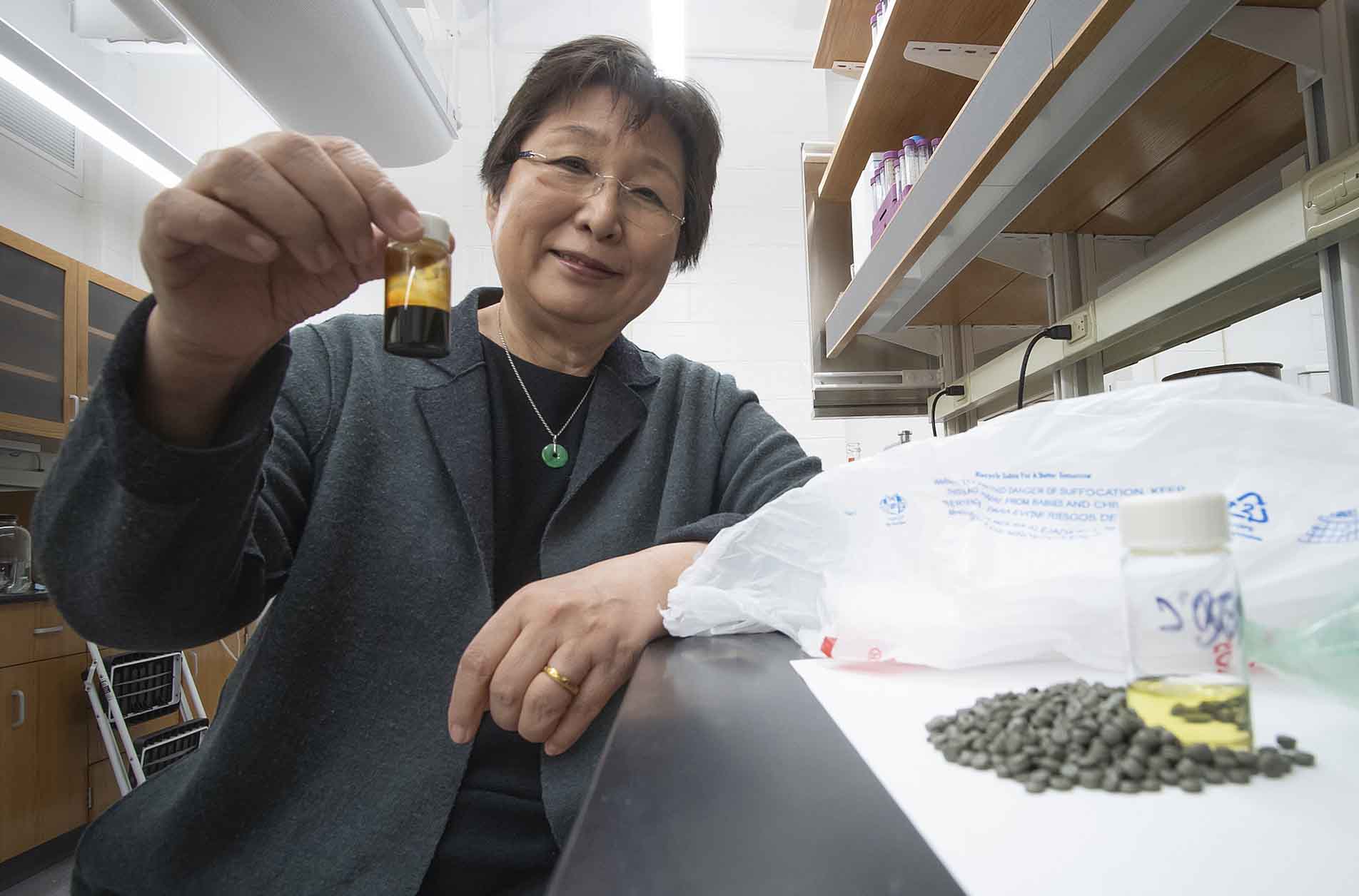

Группа исследователей, представляющих Университет Педью (Purdue University, США), представила технологию, позволяющую преобразовывать пластик в топливо. Разработка не только способна обеспечить долю потребности в бензине или дизеле, но также поможет улучшить экологическую ситуацию на планете.

Как только пластмасса превращается в нафту (горючую смесь жидких углеводородов), ее уже можно использовать в качестве сырья или в последующем разделить на другие продукты.

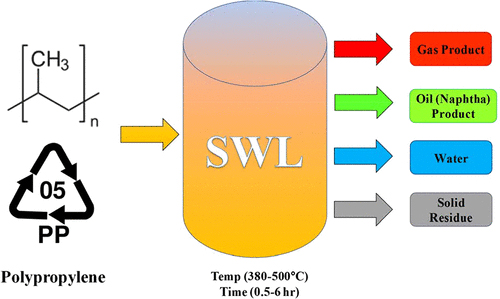

Около пяти миллиардов тонн пластиковых отходов скопилось за последние 50 лет на свалках и в природной среде. Отходы полипропилена составляют около 23% от общего количества отходов пластика. Превращение отходов полипропилена в полезные продукты может снизить накопленные отходы и связанные с ними риски для окружающей среды и здоровья человека.

Процесс переработки назван гидротермальным сжижением

В этом исследовании модель полипропилена была преобразована в нефть с использованием сверхкритической воды при 380–500°С и 23 МПа в течение времени реакции 0,5–6 ч.

До 91% массовой доли полипропилена было превращено в масло при 425°С со временем реакции 2–4 часа или при 450°С со временем реакции 0,5–1 часа.

Более высокие температуры реакции (> 450°C) или более длительное время реакции (> 4 ч) привели к большему количеству продуктов газа. Нефтепродукты состояли из олефинов, парафинов, циклических соединений и ароматических соединений. Около 80–90% массовой доли масляных компонентов имели тот же диапазон температур кипения, что и нафта (25–200°C), и значения нагрева 48–49 МДж/кг.

Преобразование отходов полипропилена в масло, которые можно использовать в качестве сырья для топлива или других химикатов

Предварительные анализы показывают, что этот процесс конверсии является положительным для чистой энергии и потенциально имеет более высокую энергоэффективность и более низкие выбросы парниковых газов, чем при сжигании и механической переработке. Масло, полученное из полипропилена, потенциально может быть использовано в качестве смеси бензина или сырья для других химикатов.

«Наша стратегия состоит в том, чтобы создать силу, способную утилизировать и перерабатывать полиолефиновые отходы в различные полезные продукты, включая полимеры, нафту и чистое топливо.

Авторы новой работы предлагают такой способ, основанный на комбинации трех классических реакций углеводородов — дегидрировании, метатезисе и гидрировании. Дегидрирование — процесс отрыва молекулы водорода от углеводородного каркаса, в результате этого процесса одинарные связи —CH2—CH2— превращаются в двойные —CH= CH—. Гидрирование — обратный ему процесс, превращающий кратные связи в одинарные путем присоединения водорода. В полиэтилене кратных связей практически нет.

Xiangqing Jia et al. / Science Advances, 2016

Если предположить, что красная цепочка была длинной — 1000 атомов углерода, а синяя короткой — всего 10, то в результате метатезиса образуются две цепочки по 505 атомов. Добавив избыточное количество коротких цепочек (на порядки больше, чем длинных), последовательные реакции метатезиса приведут к постепенному уменьшению средней длины цепочек.

Каждая из этих реакций требует своего катализатора. Так, гидрирование и дегидрирование идет на иридиевых комплексных катализаторах, в промышленном метатезисе используется оксид рения, нанесенный на окись алюминия. В экспериментах, поставленных в новой работе, химики смешивали в лабораторном реакторе оба катализатора с полиэтиленом и н-октаном, углеводородом, состоящим из 8 атомов углерода и 18 атомов водорода.

На первой стадии процесса полиэтилен и октан подвергались дегидрированию — образовывались двойные связи. Затем происходила реакция метатезиса и гидрирование ее продуктов.

Смесь нагревали до 175°C и оставляли на три дня. В случае низкомолекулярного полиэтилена (около 120 атомов углерода в цепи) авторам удалось снизить длину цепей до 20-40 атомов в цепочке и менее. Важно отметить, что метатезис может происходить и между молекулами октана. Аналогичным образом химики провели еще несколько экспериментов, в частности, вводя во взаимодействие обычный промышленный полиэтилен и петролейный эфир.

A — использованные виды пластиков и выходы жидких и воскообразных продуктов. B — фотографии процесса. С — масс-спектр продуктов переработки

Читайте также: