Смеситель сыпучих материалов своими руками

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

При производстве металлов исходная шихта состоит из смеси сырых рудных материалов, флюсов, твердого топлива, восстановителя и других составляющих. Смешивание этих дисперсных материалов является одной из важных стадий технологического процесса. При этом от качества перемешивания во многом зависит эффективность всей последующей технологии. Ведь химические реакции в смесях сложного состава протекают тем интенсивнее и полнее, чем равномернее распределены в объеме отдельные составляющие и чем больше поверхность их контакта. Удельный расход исходных материалов и энергии на производство металла во многом зависит от тщательности подготовки шихты - смешивания, увлажнения и окомкования (при необходимости), ее однородности во всех микрообъемах по минералогическому и зерновому составу, а также влажности.

Для жидких составов (пульп) по достижении требуемой однородности весьма важно ее сохранить и предотвратить расслаивание смеси, что также осуществляется ихнепрерывным перемешиванием.

При производстве окатышей и брикетов связующие материалы шихты (бентонит, сульфитно-спиртовая барда, известь, жидкое стекло, цемент, каменноугольные пек и смола, нефтебитум и др.) и вода должны быть равномерно распределены в объеме смеси и обволакивать рудные частицы.

Качество перемешивания дисперсных материалов определяется не столько их физическими свойствами (крупностью, формой частиц, их поверхностными свойствами, влажностью), сколько конструкцией и состоянием машин, посредством которых осуществляют смешивание. Эти машины называют смесителями.

По способу перемешивания смесители разделяют на механические, гравитационные и вибрационные. В механических смесителях происходит принудительное перемешиванне материалов рабочими органами, имеющими различные конструкции и характер движения. В гравитационных смесителях смесь поднимается на некоторую высоту и падает.

В зависимости от режима работы различают смесители непрерывного и периодического (циклического) действия.

По технологическому назначению в зависимости от физического состояния перемешиваемых веществ смесительные машины разделяют на смесители для сухих сыпучих (порошковых и зернистых) материалов с последующим или одновременным увлажнением (при необходимости); для жидких составов; для вязкопластических смесей (перед брикетированием, окомкованием).

По виду рабочего органа и конструкции различают смесители лопастные (шнековые), роторные, барабанные, с Z-образными валками, бегуновые, дисковые, бичевые, колонные, комбинированные (например, шнеко-барабанные).

По наличию привода различают смесители приводные и бесприводные (например, колонные, представляющие собой вертикальную или наклонную колонну-трубу или прямоугольную воронку с закрепленными лотками-лопастями, просыпаясь сквозь которые, сыпучая шихта перемешивается).

По наличию собственного корпуса (емкости), в котором исходный состав перемешивается, различают смесители корпусные и бескорпусные (например, роторные смесители, устанавливаемые в любом месте ленточного конвейера, лента которого служит рабочей площадкой для смешивания).

Окомкование (получение комков из смешанной шихты) достигается в значительной степени на аналогичных агрегатах (широко распространенных барабанных), часто даже в две последовательные стадии в одном агрегате (барабане); поэтому окомкователи рассмотрены в одной главе со смесителями.

Винтовые смесители

Винтовые смесители применяют для смешивания сухих, измельченных материалов. По исполнению различают следующие винты: полноценный (со сплошной винтовой поверхностью), ленточный (с цельной полоской-лентой, представляющей собой часть винтовой поверхности), лопастной (с прерывистой винтовой поверхностью в виде отдельных лопастей). Лопастной винт наиболее эффективен при смешивании материалов, склонных к налипанию

Лопастные смесители

Наиболее распространенными видами смесителей агломерационной шихты являются лопастные. В зависимости от числа установленных лопастных валов лопастные смесители разделяют на одновальные и двувальные. Двувальные

лопастные смесители делят на прямоточные и противоточные.

В прямоточных конструкциях подача материала лопастями происходит в одну сторону, в противоточных - оба вала подают смешиваемый материал в разные стороны. Отличие от прямоточного смесителя состоит в том, что лопатки закреплены на валах таким образом, чтобы один вал (быстроходный) подавал материал к разгрузочному отверстию, а другой - в обратную сторону.

Двухвальный лопастной смеситель показан на (рис. 1.)

В корыте 8 установлены два вала 4, вращающиеся в противоположные стороны. Один из них получает вращение от электродвигателя через редуктор, а другой - от зубчатой передачи 5. Лопасти 9, расположенные в разбежку под углом 15-25° к вертикальной оси, образуют по длине вала винтовую линию (спираль). В торцовых стенках корыта помещены лабиринтные уплотнения 6, предотвращающие пылевыделение из корыта. Перемешанный материал разгружается через отверстие 7. Подшипники 11 находятся снаружи корыта, на его торцовых стенках. Промежуточный подшипник в зоне перемешивания материала стараются не устанавливать из-за невозможности защитить его от быстрого износа абразивным материалом. Для предотвращения пылевыделения корыто перекрывают плотной жесткой крышкой; внутренняя поверхность футеруется стальным листом. Валы изготовляют из углеродистой стали круглого и квадратного сечений, В длинных смесителях применяют стальные трубы.

Лопасти делают цельными и составными. Литые лопасти (рис. 1, в) 14 закреплены на трубчатом валу 12 болтом и гайкой. В зависимости от абразивности смешиваемого материала лопасти изготовляют из серого и хромистого чугунов, углеродистой или хромистой стали. Во всех случаях для повышения износостойкости лопастей применяют наплавку твердыми сплавами.

Производительность смесителя зависит от физических свойств перемешиваемого материала, его зернового состава и однородности. Качество перемешивания в шнековом смесителе изменяется обратно пропорционально его производительности. Для тщательного перемешивания понижают скорость прохождения материала через смеситель, не снижая числа оборотов лопастных валов.

Барабанные смесители

Барабанный смеситель (рис. 2, 3) состоит из цилиндрического барабана 7, свободно опирающегося двумя стальными бандажами 6 на опорные ролики 14. Ролики с подшипниками расположены на стальной сварной раме 12. На этой же раме по обеим сторонам бандажа закрепляют два упорных ролика 13, которыми барабан удерживается от сползания с опорных роликов.

Вращение барабану передается от электродвигателя, через редуктор и открытую зубчатую передачу, венец 5 которой закреплен непосредственно на барабане или прикреплен болтами к бандажу 6.

Бандажи закрепляют на барабане также болтами.

Барабан сваривают из обычной углеродистой стали марки Ст3, опорные ролики отливают из стали 25Л, 45Л. Для изготовления бандажей используют стали марок 20ХГСЛ или 30ГСЛ, чтобы повысить их срок службы. Бандажи коробчатого сечения отливают из углеродистой стали 50Л. Опорные ролики изготавливают на 25-40 мм. больше ширины бандажей.

В слегка наклонный (под углом 2-5°) барабан материал подается по загрузочной воронке 4. Под воздействием сил трения, возникающих между материалом и барабаном, а также внутри самого материала, последний поднимают внутри вращающегося барабана на определенную высоту. Падая, он перемешивается. По трубе 8 через отверстия (насадки) в барабан поступает вода, которая разбрызгивается и, увлажняя шихту, повышает ее однородность. Готовый продукт выходит из барабана через разгрузочную камеру 10.

Рис. 2. Барабанный смеситель со шнеком

Для улучшения качества смешения сухой шихты иногда внутри барабана устанавливают прерывистый лопастный шнек 9 или закрепляют на барабане лифтеры. В рассматриваемой конструкции смесителя шнек приводится в движение от общего привода машины, состоящего из электродвигателя 1, редуктора 2 промежуточного вала 3 и подшипников 11. Барабан и шнек должны вращаться в разные стороны, навстречу друг другу.

При дальнейшем увеличении числа оборотов материал под действием центробежной силы будет прижиматься к стенке барабана и вращаться вместе с нею. При малом числе оборотов материал перекатывается внутри барабана, вследствие чего создается так называемый каскадный режим работы.

Вибрации особенно опасны в смесительных установках агломерационного производства, расположенных обычно на 35-45 м выше уровня земли. В несущих конструкциях здания могут появиться недопустимые повреждения. Поэтому прибегают к различным средствам, понижающим влияние вибраций. Применяют предварительно напряженные резино-металлические амортизаторы, которые устанавливают между барабаном и бандажами, в соединениях зубчатого венца и между основной опорной рамой смесителя и дополнительной, установленной в некоторых конструкциях смесителей. Упругие компенсирующие соединительные муфты с предварительно напряженными амортизаторами находятся в приводе смесителя. Введение в конструкцию перечисленных элементов значительно усложняет и удорожает машину и ее эксплуатацию.

Рис.3. Схема барабанного смесителя с фрикционным приводом: а - вид сбоку; б - вид с торца; 1 - барабан; 2 - ведущий ролик; 3 - зубчатая муфта; 4 - подшипник; 5 - упругая муфта; 6 - редуктор; 7 - двигатель;8 - рама; 9 – упорный ролик; 10 - поддерживающий ролик; 11 - ребра жесткости

Замечательные свойства резины - поглощение энергии вибраций вследствие высокого коэффициента внутреннего трения и хорошее сцепление с металлическими поверхностями - рационально, экономично использованы в конструкции барабанного смесителя (рис. 8.3). Вместо стальных опорных роликов здесь применены ролики, облицованные резиной, что позволило заменить жесткий зубчатый привод фрикционным.

Ролики диаметром 1000 мм установлены на раме 8, как обычно, под углом 30° к вертикальной оси. С одной стороны барабана расположено восемь ведущих роликов 2, с другой стороны - шесть поддерживающих (тоже гуммированных) роликов 10. Оси роликов установлены в подшипниках качения. От электродвигателя 7 мощностью 132 кВт через редуктор 6, упругую муфту 5 и зубчатую 3 и приводят во вращение барабан 1 смесителя (n=6 об/мин).

Продольное усилие, возникающее при движении барабана, воспринимается упорным роликом 9.

Кроме веса шихты и собственного веса барабан смесителя воспринимает усилие сцепления (тяговое усилие) фрикционной передачи. При отсутствии бандажей вся нагрузка передается непосредственно на стенку барабана, толщина которой в рассматриваемом смесителе составляет 25 мм. Для обеспечения необходимой жесткости сечение барабана усилено шестью ребрами жесткости 11

Производительность барабанного смесителя регулируют изменением степени наполнения барабана материалом и скорости вращения барабана. При этом учитывают, что увеличение заполнения барабана вызывает соответствующее ухудшение качества смешения и наоборот: с уменьшением загрузки качество смешения повышается.

Основное достоинство смесителей барабанного типа заключено в возможности получения большой производительности. Это очень важно для современных крупных предприятий. Конструкция смесителя весьма проста и надежна в эксплуатации; она допускает регулирование качества смешения в значительных пределах.

К недостаткам конструкции относятся большие габаритные размеры и масса; возникновение чрезмерных вибраций при работе привода со стальными роликами и бандажами. Современные барабанные смесители оснащены чаще всего фрикционным приводом.

При работе на абразивных материалах внутреннюю поверхность барабана футеруют, а при смешении вязких липких материалов периодически очищают специальными скребками. Скребки, установленные в барабане, либо неподвижны, либо имеют возвратно-поступательное движение вдоль оси барабана, получаемое от кривошипно-шатунного механизма. Остающийся при этом слой материала служит гарнисажем, защищающим стенку барабана от истирания.

Роторные смесители

Эти машины относятся к группе бескорпусных смесителей. Принцип действия их состоит во встречном вращении двух (или больше) быстроходных роторов с рабочими органами (дисками, лопастями), бросающими струи сыпучего материала, смешивающиеся при взаимном пересечении и соударении.

Смесители устанавливают непосредственно в транспортном потоке шихты: на конвейере, в перегрузочной воронке.

Роторный смеситель УЗТМ модели СР-400-1200 (рис. 4, а), расположен над конвейерной лентой, которая служит подвижной площадкой для смешивания.

Один (или два) первых ротора по ходу ленты дисковые, они разравнивают слой шихты на ленте и частично смешивают ее. Последующие роторы имеют 12 шевронных лопастей, перемещающих материал от краев к середине ленты. В зоне действия лопастных роторов составляющие шихты интенсивносмешиваются одновременно по высоте и ширине ленты. Благодаря установке прямых (вместо желобчатых) опорных роликов, ленте придается плоская форма. Лопасти ротора подхватывают слои материала, выбрасывают его вверх, где он встречается с материалом, выброшенным последующим ротором.

Важным моментом является поддержание оптимального зазора между лентой и лопастями в пределах 5-9 мм при высоте слоя шихты 40-80 мм.

Два соседние ротора связаны между собой клиноременной передачей с равным диаметром шкивов. Второй из этой пары ротор приводится электродвигателем через клиноременную передачу с передаточным числом 2. Два ротора иодин двигатель объединены в унифицированную секцию; число секции можно менять.

Пространство смешивания закрыто кожухом с внутренней резиновой или пластмассовой футеровкой. Диски и лопасти (рабочие кромки) армированы твердым сплавом.

Ролики установлены на пружинных опорах для пропуска случайных металлических предметов. Преимущества роторных смесителей - высокая производительность, малая металлоемкость и энергоемкость.

Недостатки - невысокое качество смешивания, пониженная надежность, ускорение изнашивания конвейерной ленты.

Показанный на рис. 4,бсмеситель устанавливают в перегрузочном узле конвейерного тракта. На поверхности роторов в шахматном порядке размещены невысокие лопатки. Поток шихты до поступления в смеситель делится на два вертикальных потока, подаваемых через два загрузочных отверстия на

верхнюю часть роторов. Линейная скорость лопаток превышает скорость падения потока.

Благодаря действию центробежной силы и изготовлению лопаток из коррозионно-стойких сталей шихта не прилипает к лопаткам, что позволяет смешивать влажную шихту. Производительность 1200 т/ч, мощность привода 55х2 кВт, масса 3 т

Рис. 4. Роторный смеситель: 1 – конвейерная лента; 2 – выравниватель; 3 – входная секция; 4 – дисковый ротор; 5 – лопастной ротор; 6 – каркас; 7 – электродвигатель; 8 – средняя секция; 9 – кожух; 10 – ручная смазочная станция; 11- выходная секция; 12 – клиноременный шкив; 13 – пружинная опора; 14 – цилиндрическая роликоопора ленты; 15 – лопатка.

Специальные смесители для пастообразных материалов

В некоторых производствах цветной металлургии необходимо смешивать вязкопластичные пастообразные материалы, например, шихту для брикетирования и последующего коксования брикетов титаншлака.

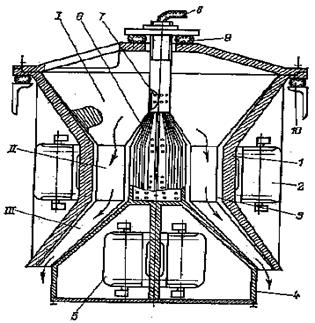

Для этой цели применяют специальные смесители периодического и непрерывного действия. Устройство одного из наиболее крупных смесителей приведено на (рис. 8.5.) типа СМБ-2000ПН и Анод-4 имеют рабочий объем 2 м 3 при геометрическом объеме 3 м 3 . Они отличаются от обычных смесителей наличием рубашки, обогреваемой паром или горячей водой, необходимой для подогрева перемешиваемой шихты. Рабочими органами служат два Z-образных ротора, вращающихся в противоположные стороны с различной угловой скоростью. Профиль корпуса и форма рабочих поверхностей роторов

обеспечивают интенсивное перемешивание всей загруженной порции шихты. Роторы приводятся в движение от разных валов одного редуктора так, что передний вращается в 1,6-1,7 раза быстрее заднего. Так, например, у смесителя СМБ-2000 ПН частота вращения переднего ротора об/мин, заднего 12,9 об/мин; у смесителя Анод-4 частота вращения переднего и заднего роторов соответственно 19 и 12 об/мин.

Готовую смесь разгружают через нижние люки с механическим или гидравлическим приводом

Рис. 5. Смеситель периодического действия типа СМБ-2000ПН для пастообразных материалов; 1 - верхняя крышка; 2 - боковая крышка; 3 - корпус: 4- ротор; 5 –

подшипник; 6 - электродвигатель механизма открывания люков: 7 - редукторный механизм открывания люков; 8 - разгрузочные люки; 9 - главный редуктор;

В смесителях этого типа использован принцип перевода сыпучего материала в псевдоожиженное состояние при высокой частоте вращения ротора (смесители с меха-ническим псевдоожижением), а также отбрасывания материала к стенкам аппарата (центробежные смесители).

При вращении системы лопастей с определенной скоростью в среде сыпучего ма-териала последний переходит в псевдоожиженное состояние, весьма сходное с тем, в ко-тором находится слой при продувании через него газа.

Степень псевдоожижения сыпучих веществ с помощью вращающейся в их среде лопастной мешалки определяется главным образом окружной скоростью лопастей, их формой, числом, размерами и их взаимным расположением, высотой слоя материала над лопастью, физическими и технологическими свойствами материала.

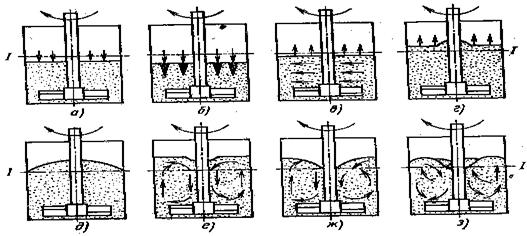

Переход сыпучего материала в псевдоожиженное состояние происходит через ряд промежуточных этапов, которым соответствуютразличные формы свободной поверхности слоя и характера циркуляции материала (рис. 14).

Рис.14. Стадии перехода сыпучего материала в псевдоожиженное состояние.

При малых окружных скоростях лопасти (и 0 . Для направления материала внутри корпуса установлена отражательная лопатка 10. Ротор 11 получает вращение от электродвигателя 4 через клиноременную передачу 6. Материал загружается через люк А, а выгружается через люк В, закрываемый во время работы смесителя затвором 8; последний приводится в действие пневмо-цилиндром 7.

Из указанных смесителей наиболее прогрессивны двухстадийные. В этих машинах на перемешиваемую смесь воздействует тепло от трения мешалки о мате-риал, смесь подвергается воздействию флюидных потоков и последующему охлаж-дению. Разделение процессов горячего смешения и охлаждения смеси позволяет в данном случае значительно сократить цикл работы установки и повысить ее произ-водительность по сравнению со смесителями, в которых эти стадии осуществляются в одном объеме.

Центробежный смеситель периодического действия представлен на рис.16. Материал из бункера 1 поступает во вращающийся с валом 2 конус 3. Масса, находящаяся в конусе (при значительной окружной скорости корпуса), принимает форму параболоида вращения и, пересыпаясь через край конуса, попадает в пространство между корпусом и конусом. При этом масса захватывается лопастями 5, свободно подвешенными на крышке корпуса 4. Вращающийся в корпусе материал передает часть своей кинетической энергии лопастям, которые при этом начинают вращаться со значительно меньшей угловой скоростью, чем материал.

Угловая скорость лопастей снижается тормозным устройством 6, размещенным

на крышке смесителя. Таким образом, в кольцевом пространстве за счет разности окружных скоростей лопастей и материала происходит его интeнсивное перемешивание. Часть опускающегося вниз материала возвращается через специальные окна в конус. Cмесь выгружается через патрубок в днище аппарата. Кратность цирку-

| Рис.16. Центробежный смеситель периоди-ческого действия | ляции материала регулируется измене-нием частоты вращения приводного вала и торможением подвесной мешалки. Расход мощности на 1 т загружаемого материала 15-25 кВт, т. е. выше, чем у лопастных смесителей. Вибрационные смесители [6] для сыпучих материалов по принципу действия вибрационные смесители делят на принудительные и гравитационные. В смесителях принудительного действия на смесь оказывается силовое воздействие, в результате которого траектория частиц резко отличается от их движения под действием силы тяжести. Силовое воздействие может быть либо только под действием вибрации, либо в сочетании с механическим или пневматическим. |

В гравитационных смесителях траектории движения частиц смеси опре-деляются действием на них сил тяжести. Вибрационное воздействие лишь усиливает гравитационный характер движения, уменьшая силы трения, ликвидируя застойные зоны. Смесители принудительного действия значительно производительнее и эффек-тивнее гравитационных и получили наибольшее распространение.

Смесители принудительного действия бывают барабанными и лотковыми. Из смесителей принудительного действия в отечественной практике наибольшее распро-странение получили барабанные (трубные) вибросмесители, принципиальное устройство которых показано на рис. 17.

| Рис.17.Схема барабанного смесителя. | Эти смесители представляют собой цилиндрический корпус 1, уста-новленный на опорных амортизаторах 3 и снабженный дебалансным вибровоз-будителем 2. Вибровозбудитель может быть расположен внутри смесительной камеры или вне ее. Приводной электро-двигатель располагается отдельно и со-единен с вибровозбудителем карданной или клиноременной передачей. Кон-струкция смесителя проста и надежна, в ней отсутствуют трущиеся и вращаю-щиеся в рабочей камере части. Однако им присущ ряд органи-ческих недостатков, а именно, быстрое затухание амплитуды колебаний по мере удаления от стенки камеры, ограниченная область применения ( только для |

легкотранспортируемых материалов). Из-за затухания колебаний в толще смешивае-мой массы центральные области, наиболее удаленные от стенки, перемешиваются медленно, а примыкающие к стенке - быстрее, поэтому возникают сложности при соз-дании виброустановок большого объема. Барабанные вибросмесители пригодны лишь для хорошо смешивающихся материалов сухих или с небольшой степенью влажнос-ти, поддающихся вибротранспортированию. При смешивании влажных материалов наблюдается резкое уменьшение скорости циркуляции и интенсивности перемешивания.

Скорость циркуляционного движения материала зависит от его грануло-метрического состава. При уменьшении размера частиц скорость циркуляции при постоянных параметрах вибрации и массе загрузки увеличивается, однако после достижения частицами размера менее 10 мкм резко падает.

Интенсивность перемешивания зависит от степени заполнения рабочей камеры смесителя, которая обычно равна 0,75 0,85 и влияет на величину свободной поверхности смеси, где происходят процессы макроперемешивания (аналогичные водопадному эф-фекту в барабанных смесителях). При небольшом заполнении камеры возможна сепа-рация компонентов, а при значительном - ухудшаются условия протекания макропроцессов. Для увеличения свободной поверхности смеси поперечное сечение камеры иногда выполняют эллипсовидным, однако наиболее целесообразная форма U-образная.

Оптимальный режим виброперемешивания соответствует работе на резонансной частоте смеси, которая определяется по формуле:

где Еср - среднее значение модуля упругости смеси; Sп - площадь поперечного сечения объема смеси, ортогональной к направлению действия силы; lс-размер смеси в том же направлении; mс - масса смеси.

где - % содержания i-го компонента; n - число компонентов в смеси; Ei -модуль упругости вещества i-го компонента смеси.

Рис.18.Бункерный вибросмеситель с цент-ральной вставкой: 1 – корпус; 2,5 – вибровозбу-дители; 3 – рифление; 4 - днище; 6 – маятник; 7 – отверстия для подвода реагента; 8 – шланг; 9,10 – упругие опоры. | Большая производительность и од-нородность смеси достигается в бун-керных смесителях с центральной встав-кой (рис. 18). Вибрационный смеситель состоит из корпуса 1 и днища 4. Между корпусом и днищем создаются кольце-вые полости перемешивания (I II и III).На корпусе и на днище установлены ви-бровозбудители 2 и 5. Днище выполнено в виде колокола и соединено с верти-кальной осью, шарнирно закрепленной в упругой опоре 9. Такое закрепление обес-печивает гирационное движение оси и связанного с нею днища. На внутренней поверхности корпуса и днища имеются рифления 3, интенсифицирующие дви-жение материала. Корпус опирается на металлоконструкции через амортиза-торы 10. Смешиваемые компоненты загружают через загрузочное отверстие в крышке, а жидкие реагенты из гибкого шланга 8 через отверстия 7 в оси поступают в зону смешивания. |

| Вращение дебалансов вибровозбудителей генерирует горизонтальные противо-фазные колебания корпуса и днища по круговым траекториям. Материал последовательно обрабатывается, активизируется и смешивается с жидкой средой. Готовая смесь выво-дится из смесителя через щель между корпусом и днищем. Ширину выходной щели регулируют резьбовым соединением в узле шарнира под-вески оси. Случайно образовавшиеся конгламераты разрушаются вибрацией, а посторон-ние твердые предметы, попавшие в смесь, застревают в корпусе, прерывая поток материала, но не вызывая аварии. |

Ленточные смесители [7] периодического и непрерывного действия выполняют смешение ленточными спиралями (рис. 19), укрепленными на горизонтальных

| Рис. 19. Спирали ленточных смесителей | Рис.20. Одновальный смеситель с ради- альными лопатками |

валах смесителя. Лопатки (лопасти) смесителя (рис. 20), типовые формы которых изображены на рис.21, можно рассматривать как прерывистую ленточную спираль. Ленточные спирали не только перемешивают материал, но и перемещают его вдоль корыта.

Ленточные смесители состоят из корыта с плоскими стенками и плоской крыш-кой. Через торцовые стенки проходит вал, на котором по винтовой линии укреплены радиальные стержни. К стержням на различных расстояниях от оси крепятся две - три плоские ленты, изогнутые по винтовой линии с противоположными углами наклона. Отверстие для выгрузки находится в днище корыта. Корпуса смесителей изготовляют из углеродистых сталей, а также из двухслойных сталей Cт3-12X18H9T и Ст3 - 12ХI8Н10Т. Технические характеристики некоторых ленточных смесителей приведены в табл. 2.

Основные параметры некоторых ленточных смесителей

| Размеры корыта (длина ширина высота), мм | Емкость, дм 3 | Мощность (кВт) для смеси плотностью, кг/м 3 | Частота вращения, об/мин |

| до 480 | 480-800 | более 800 | |

| 450 550 l000 600 750 l125 750 900 1275 900 l100 l750 1060 I200 1475 1200 1350 1950 1 350 1500 2225 1500 1650 2700 | 1,5 3.0 3,0 5,0 7,5 | 2,0 5.0 7,5 |

Лопаточные смесители используются для смешивания как дисперсных материалов, так и перемешивания пластичных материалов, паст, замазок, клея и др. Выполняются одно- или двухвальными.

Рис. 21. Типовые формы лопастей

В смесителях лопаточного типа непрерывного действия лопасти закреплены на валу по винтовой линии, что обеспечивает одновременное перемешивание и переме-щение материала вдоль вала. Для обеспечения необходимого качества перемешивания сыпучих материалов в таком смесителе экспериментально устанавливают опти-мальное время смешивания, которое должно соответствовать времени, необходимому для перемещения сыпучих материалов в смесителе от места загрузки к месту выгруз-ки. Это время можно регулировать изменением частоты вращения вала с лопатками, а также угла поворота лопаток относительно вала.

В лопаточных смесителях периодического действия материал обычно перемешивается радиальными лопастями, несколько повернутыми относительно оси вращения. Такое устройство рабочих органов обеспечивает перемешивание с одновременной циркуляцией материала в корыте.

Лопастные смесители отличаются разнообразием типов и конструкций и могут быть классифицированы по технологическому назначению на смесители, предназначенные для:

- смешения масс между собой и с жидкостями для получения однородной смеси;

- расслоения (обновление поверхностей) масс для промывки, удаления жидких и га-зовых включений, а также насыщения жидкостями или газами перемешиваемых масс;

- изменения структуры масс, придания им пластичности, разрушения включенных в мaссу комков;

- растворения твердых и густых масс в жидкости;

- варки, прогревания или охлаждения масс с одновременным интенсивным перемешиванием;

- образования суспензий твердых масс в жидкостях или эмульсий жидкостей в густых массах:

- смешения порошкообразных материалов с красителями.

По конструктивным особенностям лопастные смесители можно классифицировать по:

- емкости корыта смесителей (5, 25, 100, 200, 400, 800 и 2000 л);

- максимальной мощности привода лопастных валов (смесители малой мощности - до 25 кВт; средней мощности - до 60 кВт; повышенной мощности - до 150 кВт);

- способу выгрузки смеси (смесители с поворачивающимся корытом и с выгрузкой через отверстие в дне корыта);

- форме лопастных валов (z-образные гладкие; z-образные, защищенные от истирания накладками, двухкрыльчатые, четырехкрыльчатые, многокрыльчатые);

- конструкции корыта (без рубашки для обогрева, с обогревом электронагревателями омического сопротивления, с частичным обогревом жидкими теплоносителями, с полным обогревом жидкостными теплоносителями, с защитными покрытиями внутренней полости стенок листовым металлом);

- конструкции крышки корыта (смесители для перемешивания масс без давления или с избыточным давлением в корыте);

Двухвальный противоточный смеситель непрерывного действия лопаточного типа показан на рис. 22. Подобные смесители обеспечивают более тщательное переме-шивание массы. Лопатки 1 и 4 на валах 2 и 5 этих смесителей устанавливают с таким расчетом, чтобы они, перемешивая, продвигали массу в направлении к разгрузочному люку 3. Крутящий момент передается на валы 2 и 5 через цилиндрический редуктор 6.

Смесители для сыпучих материалов подразделяются на: механические и пневматические. Механические смесители бывают барабанные, с перемешивающими устройствами, лопастные.

Барабанные смесители (рис.2.17) наиболее распространенный тип смесителя для смешивания только сухих материалов или с небольшим количеством жидкости. Эти смесители представляют

Рис. 2.17. Схемы барабанных смесителей для сыпучих материалов:

а – горизонтального типа; б – с наклонной осью вращения; в – с осью вращения, несовпадающей с осью барабана - типа “пьяная бочка”; г – с приводными катками (1 – приводные катки; 2 – барабанный смеситель); д – биконический; е –V-образный; ж – тетраэдрический; з –с подъемными полками; и – с оребренной внутренней поверхностью; к –с наклонными полками

собой вращающийся барабан, внутри которого могут быть смонтированы перемешивающие устройства (горизонтальные полоски, параллельные оси барабана), улучшающие смешение в осевом направлении.

Качество смеси при данной продолжительности смешения зависит от частоты вращения барабана. При заданной частоте вращения частицы под действием центробежных сил прижимаются к внутренней поверхности барабана, обрушиваются и снова вовлекаются в движение. Характер движения частиц зависит от степени заполнения и частоты вращения. Она должна быть оптимальной, выше которой определенные слои материала не будут участвовать в перемешивании. Путем установки полочек или выбора формы барабана достигается и трехмерное движение частиц. Барабанные смесители применяются в основном для предварительного приготовления порошкообразных рецептур смеси.

Смесители с перемешивающими устройствами, в которых перемешивание частиц смеси осуществляется перемешивающими устройствами в радиальном и аксиальном направлениях. Это смесители со шнековыми, ленточными и лопаточными перемешивающими устройствами (рис. 2.18).

Рис. 2.18. Схемы барабанных смесителей с перемешивающими устройствами:

а – с двумя перемешивающими устройствами; б – с перемешивающими устройствами червячного (шнекового) типа; в – с наклонной осью вращения перемешивающего устройства; г – с перемешивающим устройством лопастного типа

В шнековых смесителях периодического и непрерывного действия смешивание осуществляется за счет радиального, но горизонтального и вертикального перемешивания массы.

Ленточные смесители периодического или непрерывного действия выполняют смешение ленточными спиралями (рис. 2.19), укрепленных на горизонтальных валах смесителя. Ленточные спирали также перемешивают смесь вдоль вала.

В лопаточных смесителях лопатки можно рассматривать как прерывистую ленточную спираль. В смесителях непрерывного действия лопатки закреплены на валу по винтовой линии (рис. 2.20). Это обеспечивает одновременное перемешивание и перемещение. В лопаточных смесителях периодического действия смесь обычно перемешивается радиальными лопастями, несколько повернутыми относительно оси вращения.

| Рис. 2.19. Спирали ленточных смесителей | Рис. 2.20. Одновальный смеситель с радиальными лопатками |

Центробежные смесители (миксеры)с вертикальным расположением оси вращения перемешивающего устройства в технике переработки полимерных материалов занимают особое место, т.к. представляют универсальный тип машин. Их называют скоростными (центробежными) или турбулентными смесителями. Перемешиваемая масса быстроходным перемешивающим устройством отбрасывается к стенкам аппарата. По стенке она поднимается вверх и перемещается вновь к стенке смесителя. Благодаря этому масса интенсивно перемешивается и разогревается под воздействием диссипативного тепловыделения. Центробежные смесители применяют для приготовления полимерных композиций. Такой смеситель периодического действия показан на рис. 2.21. Они используются в двух вариантах: с обогреваемыми (смесители горячего смешения) и охлаждаемыми (смесители холодного смешения) корпусами.

Универсальным являются двухстадийный турбоскоростной центробежный смеситель, который состоит из двух самостоятельных баков верхнего (горячего смешения) и нижнего (холодного смешения) (рис. 2.22). Принцип работы данного смесителя основан на гидродинамической циркуляции. В верхнем баке перемешивание осуществляется с помощью крыльчатки и центробежного лопастного диска. В нижнем баке смесь перемешивается двухлопастным ротором.

Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее - показали :) вам Как сделать смеситель кормов своими руками . Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации - напишите нам, мы подготовим ее для вас и добавим на наш сайт!

Если вам не сложно - оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как сделать смеситель кормов своими руками .

Читайте также: