Слайдер для керамических блоков своими руками

Добавил пользователь Валентин П. Обновлено: 16.09.2024

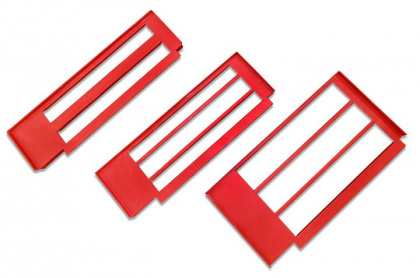

Слайдеры Porotherm разработаны для увеличения скорости кладки стен из керамических блоков Porotherm, а также экономии на кладочном растворе без потери несущей способности стен.

Благодаря слайдеру Porotherm пастельный шов получается ровным. Его толщина составляет 12 мм.

Слайдер отлично подходит для любой кладочной смеси, в том числе и для тёплой смеси производства Wienerberger Porotherm TM.

Всем привет. Хочу поделиться опытом в изготовлении простого и бюджетного TimeLapse слайдера длинной 2 метра для камеры (в моем случае в качестве камеры выступает телефон).

Необходимость в изготовлении появилась в связи с желанием принять участие в фестивале мобильного кино Velcom SmartFilm 2013, который проходит в Беларуси.

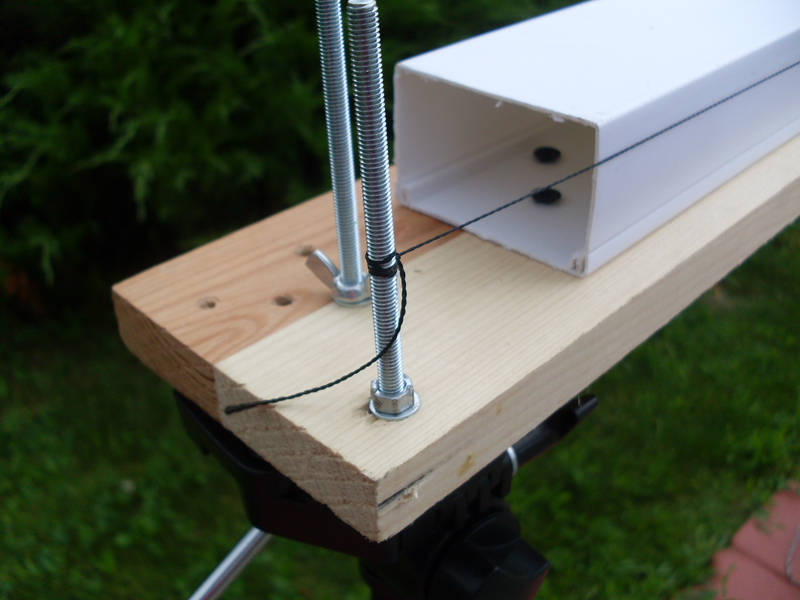

Модель каретки была взята очень даже распростроненная на просторах интернета. Сложного ничего нет: аллюминиевый уголок (можно купить в ближайшем строительном магазине, только брать рекомендую тот что потолще), 8 подшипников (я нашел с внутренним диаметром 8мм) и немного гаек, болтов, шайб и гравёрок. Отрезаем, сверлим и собираем. Самое главное правильно разметить отверстия для крепления подшипников, иначе каретка будет соприкасаться с поверхность короба не всеми подшипниками и появится небольшой люфт.

Вид на каретку сверху

Каретка вверх ногами

Механизмом перемещения изначально планировалось использовать шпильку длинной 2 метра и гайку, но шпилька провисала так сильно что даже уменьшение длинный слайдера до 1,4 метра не позволили использовать её. Единственным верным и правильным решением оставалось использование зубчатого ремня, но под рукой его не было а заказывать из Китая и ждать меня не устраивало (поджимали сроки фестиваля). Как-то случайно в голову пришла мысль об использовании нити вместо ремня. Первые испытания превзошли все ожидания — это работало и работало очень хорошо. Сделано было так: с одной стороны слайдера на высоте вала, закрепленного шагового двигателя. привязывалась нейлоновая нить, далее делался один виток вокруг вала двигателя и затем нить натягивалась и привязывалась с другой стороны слайдера.

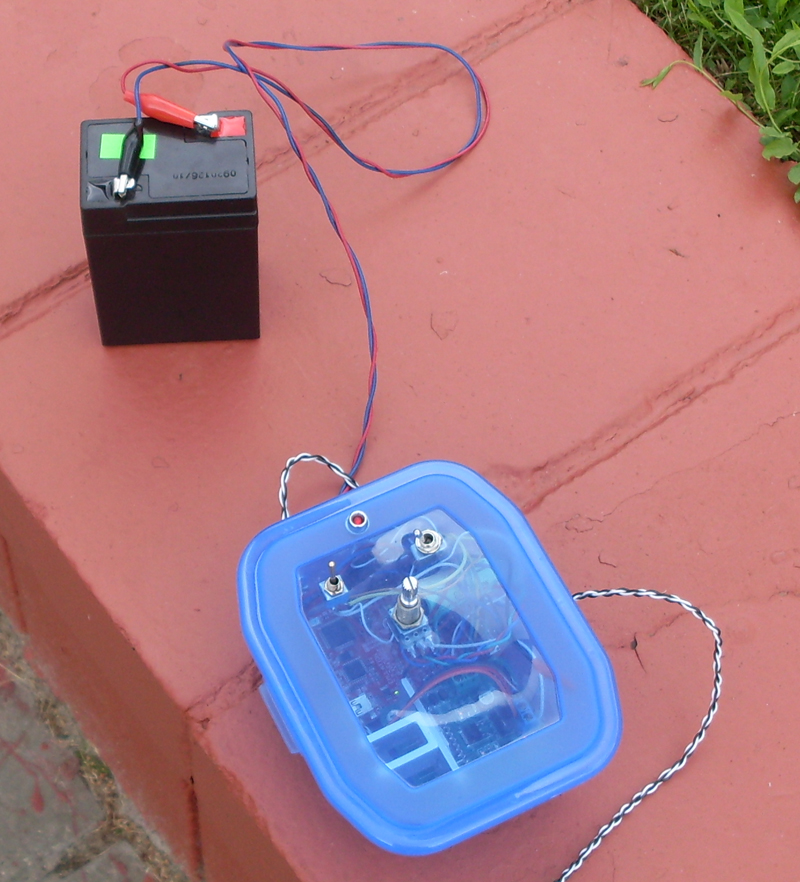

Переходим к электрической части.

Система управления умеет регулировать скорость от 1 до 1024 шагов двигателя в секунду и менять направления движения. Скромно, но мне большего и не надо.

К контроллеру подключаем двигатель через драйвер L298N, тумблер выбора направления, переменный резистор (регулятор скорости), и светодиод, который будет индикатором включения нашей системы.

Небольшой пластиковый контейнер для завтрака идеально сгодился на роль корпуса для пульта.

В качестве источника питания для контроллера была выбрана малогабаритная батерейка на 3В, а для питания двигателя стандартный аккумулятор 6V 4,5Ah. Для подачи питания предусмотрен тумблер с парой контактов, который подключает одновременно и аккумулятор и батарейку к драйверу и контроллеру соответственно. Замеры показали что в 4-х из 8 шагов двигатель потребляет 0,45 А, а в остальных 4-х шагах из 8 — 0,9 А. Получается что-то около 0,7 А- это грубо усредненное потребление двигателя, что дает нам около 5-6 часов работы от полностью заряженного аккумулятора ( в реальности так оно и есть).

Вид на сам слайдер.

Видео Слайдера в работе.

Для большей наглядности. Посмотрите видео первого испытания. Черный предмет по ноутбуком это Аккумулятор GP1245 ( 12V 4,5 Ah) весом около 2 кг. Сам ноутбук весит около 2,5 кг. Итого груз в 4,5 килограмма ездит без каких-либо проблем.

В процессе эксплуатации были замечены следующие недостатки:

1. Нить со временем растягивается ( но это почти никак не влияет на работу )

2. Иногда вход и выход нити в петле вокруг вала скрещиваются и это вызывает небольшое подергивание каретки.

3. Клеенная доска со временем чуть прогнулась ( для меня не критично)

Это первая статья, поэтому сильно не судите.

Ах да…

Вот ролик для фестиваля, там вы сможете увидеть, то что я наснимал с помощью этого слайдера.

Всем спасибо за внимание.

Внимание, слайдеры продаюся только совместно с блоками Рorotherm!

Слайдеры Porotherm предназначены для нанесения тёплого кладочного раствора на поверхность ряда кладки из керамических блоков. Слайдеры специально разработаны для увеличения на 20% скорости кладки стен из керамических блоков Porotherm и экономии тёплой кладочной смеси. Прочный металлический слайдер для керамических блоков позволяет делать ровный шов заданной толщины 12 мм. Для покупки слайдера просто выберите нужную Вам модель, добавьте нужное Вам количество в корзину и следуйте предложенным вариантам покупки, доставки и оплаты.

По названию модели слайдера интуитивно понятно, для кладки какого керамического блока Porotherm он предназначен:

- SLIDER 20 — для кладки блоков Porotherm 20;

- SLIDER 25 — для кладки блоков Porotherm 25;

- SLIDER 25M — для кладки блоков Porotherm 25M;

- SLIDER 38 — для кладки блоков Porotherm 38;

- SLIDER 44 — для кладки блоков Porotherm 44;

- SLIDER 51 — для кладки блоков Porotherm 51.

Инструкция по применению слайдера для нанесения раствора Porotherm:

- установить слайдер на блок соответствующего размера так, чтобы боковые ограничители на слайдере находились вплотную к блоку;

- нанести заранее подготовленный раствор в рабочие полости слайдера;

- с помощью мастерка разровнять раствор, удалить излишки;

- сдвинуть слайдер вдоль блоков на длину рабочих отверстий слайдера для нанесения следующего количества раствора;

- по окончании работы со слайдером очистить инструмент с помощью воды.

С использованием слайдера для нанесения раствора Porotherm Вы будете экономить раствор без потери несущей способности кладки.

При возведении любого сооружения у организатора строительства возникает дилемма, какой материал предпочтительнее использовать. Вопрос сложный, однако отобрав пару вариантов и сопоставив их друг с другом, можно всегда выявить победителя. В определенных ситуациях кладка из керамических блоков будет стоять значительно дольше той же стенки из обычного кирпича или газосиликатных блоков.

Подготовка

Перед началом сооружения стены, чтобы предотвратить капиллярный подсос влаги из почвы, выполняется горизонтальная гидроизоляция фундамента. Для этого стелют внахлест 2-3 слоя рулонной изоляции, в виде полосы длиной до 10 см.

Внимание! Выполнять кладку керамоблока следует при температуре не ниже +5° С.

Рабочий инструментарий

- емкость для приготовления раствора;

- строительный уровень;

- бетоньерка либо строительный миксер;

- кельма (мастерок);

- резиновая киянка;

- пила-аллигатор.

Технология

Пошаговая инструкция кладки первого и последующих рядов.

Полезные советы

Если вы производите кладку стен из керамоблоков своими руками, у вас могут появиться вопросы по грамотному обустройству. Чтобы все функционировало, надо следовать отлаженным технологиям и слушать советы профессионалов.

При строительстве из керамоблоков выполнять армирование стенок необязательно, однако лишним это не станет. Как правило, кладочную сетку практикуют в областях, где опираются плиты и балки.

Здесь сооружают армопояс из сетки и прутка сечением 3 мм и все заливают 30 см слоем цементно-песчаного раствора.

В следующем видео вас ждет инструкция по возведению стен из керамического блока и облицовочного кирпича.

Керамические блоки – один из тех строительных материалов, которые вызывают больше всего споров и разногласий. Кто-то считает это чуть ли не лучшим стройматериалов для частного дома, кто-то – полностью отрицает его право на существование. Не принимая ничью сторону, мы постараемся объективно перечислить все его плюсы и минусы, а также перечислим основные этапы производства этого замечательного строительного материала.

Плюсы и минусы керамоблоков

Главные преимущества, которые могут заинтересовать будущих владельцев домов из керамического блока – это:

Разумеется, этот материал имеет и ряд своих минусов. Это, прежде всего:

- Хрупкость при вбивании гвоздей и вкручивании саморезов, а также доставке.

- Керамика хорошо впитывает воду, что особенно важно при ее хранении.

- Необходимость приобретать специальные инструменты для работы с керамическими блоками.

Добыча и очищение глины

Разумеется, все начинается с добычи глины. Это производится в карьерах, выкапываемых в месторождениях глины. Добыча, как правило, производится открытым способом – в сухую погоду, обычно в период с весны до середины осени, когда дождей нет, либо они минимальны. Чем больше будет влажность материала, тем больше впоследствии усилий будет затрачено на переработку глины. Для изготовления качественной керамики требуются глины определенных сортов, нужной степени тугоплавкости, а также соответствовать многим другим параметрам. По общему правилу лучшей глиной считается та, в которой содержание песка в пропорции к глинистому материалу меньше.

При этом конкретная порода глины не влияет на итоговый цвет получившегося продукта. При обжиге глины железо окисляется, и будущая керамика получает свой пресловутый красноватый оттенок – даже если изначальная глина была серой, белой или имела другой цвет.

Далее происходит мероприятие, которое строители называют конусованием сырья. Оно перемешивается и формируется в огромные конусы. Далее используются так называемые пластинчатые питатели. Сырье засыпается на специальные конвейеры, а затем попадает на камневыделительные машины. Она имеет назначение убрать попавшие в сырье камни. Камневыделительная машина представляет собой жернова с заточенными лезвиями. Помимо, собственно, выделения камней, она также разделяет крупные комья глины, делая ее более пригодной для дальнейшего изготовления керамики. При попадании камней жернова встают, и оператор вручную убирает их из машины, чтобы впоследствии ее не повредить.

Сырье снова перемешивается, и попадает на вальцы грубого помола и мелкого помола. Они также представляют собой валики, вращающиеся навстречу друг другу, имеющие определенный, строго заданный зазор между острыми зубцами. Через них снова просеивается глина, которая после обработки вальцами мелкого помола становится похожей на песок, и практически готовой для последующего обжига и дальнейшей работы.

Получившаяся масса смешивается с мелкими опилками, которые также проходят тщательный отбор, протягиваясь через дробилки и измельчаясь.

Формовка

После всех циклов обработки сырья оно считается готовым к формовке. Она определяет размер, плотность, форму и структуру будущих керамических блоков. На этом этапе проводится паропрогрев, добавление воды, и формирование глины в длинные бруски, которые движутся по конвейеру, и разрезаются на одинаковые части.

Блоки далее конвейерным методом формуются, на них создаются пазы и зубцы, которые впоследствии делают возможным их использование для строительства. На этом этапе также отбираются бракованные блоки – то есть, те, на которых отломились те или иные части, что сделало их непригодными для использования.

После формовки производится туннельная сушка будущих керамических блоков. Важно помнить, что в невысушенном видео блоки очень легко деформируются, что делает их совершенно непригодными для дальнейшего использования. Именно поэтому на этом этапе при перемещении незастывшие блоки должны фиксировать очень аккуратно. Как правило, этап сушки занимает около 6 часов. Только после этого можно приступать к следующему этапу.

Обжиг

Только воздействие высочайших температур (до 1 000 градусов) может придать керамическим блокам ту самую твердость консистенции, за которую так ценится этот материал. Блоки распределяются на печные вагонетки, которые направляются в печь. При максимальной производительности этот процесс может занимать около 24 часов. При помощи аэродинамических механизмов через блоки пропускается теплый воздух, который выполняет две функции:

- Придает керамическим блокам ту самую твердую консистенцию.

- Сжигает опилки, формируя ячеистую структуру, которая облегчает всю конструкцию.

После этого из печи конвейер направляет обожженные блоки в зону охлаждения. На этом этапе происходит дополнительная отбраковка, и в ход идут только лучшие керамоблоки, в ходе производства которых они не подверглись деформации. После этого блоки очищаются от пыли и укладываются на поддоны. Далее материал направляется для упаковки.

Как мы увидели, это достаточно трудный процесс, включающий множество этапов, в том числе с использованием сложной техники и конвейеров. Все это делает ответ на вопрос, можно ли самостоятельно изготовить керамических блок для успешного частного строительства, исключительно отрицательным.

Как определить качество керамических блоков

Разумеется, даже керамические блоки заводского производство, не говоря о кустарных, далеко не однородны по своему качеству. Уметь определить, какой блок является хорошим и подходящим для безопасного строительства по всем нормам, а какой – просто непригодным мусором, очень важно, в особенности для неопытного домовладельца, который боится быть обманутым застройщиками. Главные критерии, которые нужно учитывать, прежде чем закупать материал для строительства:

Читайте также: