Ремонт винтовой пары компрессора своими руками

Добавил пользователь Валентин П. Обновлено: 04.10.2024

Винтовой компрессор принадлежит к одному из наиболее эффективных типов оборудования, благодаря которому получают сжатый воздух в различных отраслях промышленности (машиностроительной, электронной, деревообрабатывающей, фармацевтической, мебельной). Об особенностях работы компрессоров, возможных неисправностях и способах ремонта оборудования и пойдет речь в нашей статье.

- Составные части оборудования

- Преимущества и принцип работы

- Причины неисправностей и способы их устранения

- Компрессор плохо включается, не перезапускается, не получает сжатого воздуха, характеризуется низкой производительностью

- Чрезмерный расход и утечка масла

- Открытие предохранительного клапана, повышенное давление, срабатывание термостата и прерывателя цепи

Составные части оборудования

Винтовое оборудование состоит из следующих основных элементов:

Преимущества и принцип работы

Огромный спрос на винтовые компрессоры обусловлен тем, они обладают многочисленными преимуществами по сравнению с использованием центробежного или поршневого оборудования. Основными из них являются:

- простота установки и подключения;

- непрерывность работы;

- максимальная надежность;

- длительный эксплуатационный период;

- наличие небольших эксплуатационных расходов;

- получение практически идеального по чистоте воздуха;

- минимальные энергозатраты на 1 м? воздуха;

- низкий показатель шума;

- наличие системы автоматического контроля.

Исходя из устройства винтового компрессора, его принцип работы заключается в следующем:

- при прохождении мимо всасывающего клапана и воздушного фильтра, потоки воздуха попадают в винтовой блок;

- воздух перемешивается с маслом, которое циркулирует по замкнутому пространству;

- путем воздействия винтового блока смесь из масла и воздуха попадает в маслоотделитель;

- воздух отделяется от масла и направляется к выходному отверстию компрессора;

- масло по маленькому или большому кругу через маслоохладитель (в зависимости от температуры материала) поступает обратно в винтовой блок;

- запуск винтового блока происходит с помощью электродвигателя;

- автоматическое выключение (или включение) производится с помощью реле давления.

Необходимо отметить, что масло в винтовом оборудовании выполняет несколько функций:

- создает масляную пленку;

- отводит тепло;

- распределяет воздушные потоки;

- обеспечивает зазор между роторами винтового блока;

- смазывает подшипники рабочих элементов.

Причины неисправностей и способы их устранения

В процессе эксплуатации оборудования можно столкнуться с его поломкой. Приходится прибегнуть к ремонту винтовых компрессоров. К наиболее распространенным неисправностям оборудования относятся:

- компрессор плохо включается или не перезапускается;

- агрегат не получает сжатого воздуха;

- низкая производительность оборудования;

- чрезмерный расход и утечка масла;

- непроизвольное открытие предохранительного клапана;

- отключение компрессора термостатом;

- повышенное давление;

- срабатывание прерывателя цепи.

Компрессор плохо включается, не перезапускается, не получает сжатого воздуха, характеризуется низкой производительностью

Основной причиной плохого включения оборудования является слишком низкая температура воздуха. Нужно просто прогреть помещение, в котором находится компрессор, и все будет в порядке.

Агрегат не перезапускается из-за плохого закрытия всасывающего клапана. Его необходимо снять и почистить. В некоторых случаях понадобится заменить элементы.

![]()

Отсутствие сжатого воздуха в выходном отверстии компрессора свидетельствует о закрытии регулятора. Устранить неполадку можно путем проверки реле давления, которое должно подавать питание на электромагнитный клапан, связанный с регулятором.

С закрытием регулятора в большинстве случаев связана и низкая производительность агрегата. Но в этом случае причиной неисправности является загрязнение регулятора. Чтобы это устранить, снимается всасывающий фильтр, открывается и очищается регулятор. Наилучший вариант — демонтаж регулятора с его последующей очисткой.

Чрезмерный расход и утечка масла

Причинами слишком большого расхода масла могут быть:

- сломанный фильтр маслоотделителя;

- негерметичные уплотнения фильтра маслоотделителя.

В обоих случаях проблемы решаются путем замены уплотнений или самого фильтра.

Утечка масла из всасывающего фильтра говорит о том, что не закрыт регулятор или в системе чрезмерно высокое давление. В первом случае проверяется функционирование регулятора и электромагнитного клапана. Во втором случае, кроме проверки регулятора и клапана, следует тщательно осмотреть манометр.

Причиной попадания масла в пульт управления является утечка масла сквозь фланец агрегата. Данная неполадка устраняется посредством замены уплотнительного кольца компрессора.

Открытие предохранительного клапана, повышенное давление, срабатывание термостата и прерывателя цепи

Причиной открытия предохранительного клапана может служить засорение фильтра маслоотделителя. Следует проверить перепад давления между резервуаром маслоотделителя и трубопроводом со сжатым воздухом. Если существует необходимость, то фильтр следует заменить.

![]()

При наличии давления, которое превышает максимально установленную величину, нужно проверить регулятор. Может отсутствовать команда на его закрытие. Следует убедиться в том, что электромагнитный клапан будет отключенным.

Отключение компрессора термостатом происходит в случае:

- неисправности терморасширительного клапана;

- недостаточного количества масла;

- неисправности сливной системы.

Решаются данные проблемы соответственно следующим образом:

- осуществляется замена клапана;

- масло доливается до нужного уровня;

- проверяются обратный клапан и трубопроводы, сливающие масло.

Срабатывание прерывателя цепи связано с:

- перегревом электродвигателя;

- недостаточным напряжением в сети;

- чрезмерно высокой температурой в помещении.

При перегреве электродвигателя проверяется реле и теплоотвод от него. При нормальном отводе тепла нажимается кнопка сброса и осуществляется перезапуск компрессора.

Те же самые действия производятся и при наличии недостаточного напряжения в сети и высокой комнатной температуры. Единственное отличие — предварительная проверка напряжения и обеспечение качественной вентиляции соответственно.

Компрессоры для покраски автомобиля, накачки шин или пневмоинструмента нуждаются в регулярном осмотре, обслуживании, а иногда и ремонте. Особенно это касается поршневых компрессоров, в которых частой замены требуют поршни, кольца и другие детали. Об основных неполадках и способах их устранения мы и поговорим.

При отключении питания ресивер не поддерживает давление

Снижение давления в ресивере при прекращении нагнетания говорит о том, что где-то в системе происходит утечка. Обнаружить её поможет мыльный раствор, нанесённый на вероятные места нарушения герметичности:

- магистраль сжатого воздуха;

- клапан поршневой головки;

- кран сброса давления ресивера.

Обнаруженную утечку через магистраль можно изолировать лентой и герметиком. Кран нужно закрутить до упора и, если мыльный раствор продолжает пузыриться, то вентиль неисправен и нуждается в замене. Устанавливается при помощи герметизирующей ФУМ-ленты.

Если и трасса и кран не показывают нарушение герметичности, можно сделать вывод о том, что проблема в клапане поршневой головки. Чтобы добраться до него, нужно стравить весь воздух из ресивера и разобрать головку цилиндра. Если после очистки клапана он не восстанавливает свои функции, то его придётся заменить.

Не запускается двигатель

Первое, что нужно проверить, это напряжение в сети, целостность подключающего кабеля, а также качество прилегания контактов. После этого проверьте плавкие предохранители и, при необходимости, замените их на аналогичные. Перегорание предохранителя может происходить и в случае, когда он установлен с неоправданно низким порогом срабатывания. В этом случае их нужно заменить на соответствующие вашему оборудованию. Если при установке новых предохранителей они перегорают снова — ищите причину в коротком замыкании.

Ещё одна причина может крыться в неверных настройках реле давления на ресивере. Для проверки этого предположения нужно стравить воздух из резервуара и попробовать снова запустить двигатель. Если он начал работать — измените настройки на реле давления.

Иногда включение двигателя блокируется датчиком перегрева при интенсивной непрерывной работе компрессора. В этом случае нужно дать остыть оборудованию, после чего оно снова будет работать в стандартном режиме.

Не происходит нагнетание

В ситуации, когда двигатель гудит, а нагнетание не происходит, проблема может быть в сети. Если напряжение опускается ниже 220 В, двигателю может не хватить мощности для корректной работы компрессора. В этом случае можно установить в сети стабилизатор или, если фаза перегружена, временно отключить от питания подключенные к ней электрические устройства.

Если же напряжение не слишком отличается от нормы, возможно, давление в ресивере излишне велико и сопротивляется нагнетанию. В этом случае мастера рекомендуют на время выключить компрессор и секунд через 15–20 снова запустить. Если работа не восстановлена — нужно проверить и, возможно, заменить реле давления.

Реле давления

Ещё одной причиной может быть забившийся перепускной клапан, который должен сбрасывать повышенное давление. В этом случае нужно снять и прочистить его. При разрушении клапана его необходимо заменить.

В некоторых случаях причина может быть в некорректности работы или неисправности реле напряжения. Самостоятельно починить его сложно, и если нет возможности обратиться за ремонтом в сервисный центр, можно его заменить.

Неоправданный перегрев агрегата

Срабатывание автоматики термической защиты объяснимо в случаях, когда в помещении повышенная температура, наблюдается пониженное сетевое напряжение (проверяем мультиметром) или установка работает без перерыва продолжительное время.

Если с температурой в помещении, напряжением и режимом эксплуатации всё в порядке, значит, засорился фильтр, установленный на входе атмосферного воздуха. Фильтр необходимо очистить, промыть, высушить и установить на место. Такие манипуляции нужно выполнять регулярно, при постоянной работе — ежедневно. Это снижает нагрузку на двигатель компрессора, уменьшает общий износ системы.

Воздух на выходе содержит частицы воды

При окрасочных работах такая ситуация ведёт к браку окрашиваемой поверхности. Причинами её возникновения могут быть:

- давно не сливалась вода из ресивера;

- загрязнение воздушного фильтра на входе;

- повышенная влажность в помещении мастерской.

Проблема решается в зависимости от причины возникновения. Из ресивера регулярно нужно удалять накапливающуюся воду, воспользовавшись клапаном для слива. Фильтр на подаче чистят или заменяют. С повышенной влажностью в помещении можно бороться оборудованием вентиляции или установкой дополнительных влагоотделителей.

Фильтр-влагоотделитель

Ремонт кривошипного механизма автомобильного компрессора

При выходе из строя кривошипного механизма его нужно разобрать и восстановить разболтанное отверстие для кривошипа. Для этого нарезается новая резьба с учётом того, что вал двигателя вращается против часовой стрелки.

Перегрев компрессорной головки, протечки масла

Возможными причинами неполадки являются:

- дефекты поршневых колец;

- загрязнение масла;

- перетяжка шатунных болтов;

- недостаточный зазор на стыках поршневых колец;

- ослаблены шпильки крепления.

При протечках масла может потребоваться замена изношенного сальника. Также может наступить срок очистки или замены масляного фильтра, замены стопорного кольца. Для этого компрессор придётся разобрать.

Снимаем переднюю крышку компрессора

Нужно отвернуть крепёжные болты на передней крышке компрессора и при помощи обратного молотка удалить направляющие штифты. После этого следует ввернуть направляющие шпильки и на них отодвинуть переднюю крышку компрессора.

Чтобы снять переднюю крышку, нужно рожковым гаечным ключом открутить трубку подачи масла.

Извлечение масляного насоса

С передней крышки нужно открутить и извлечь шестерню масляного насоса, получив доступ к подшипнику и вынув его вручную.

После этого необходимо аккуратно снять стопорное кольцо и выбить сальник.

Чтобы снять стопорные втулки, нужно место монтажа прогреть над электроплиткой. Благодаря разному температурному расширению втулки снимутся легче.

После этого необходимо снять масляный насос и извлечь и заменить масляный фильтр.

Для контроля качества масла нужно снять заднюю крышку компрессора и проверить — чистое ли масло подаётся на шестерни через отверстие маслоподачи. Масло не должно содержать посторонних включений.

Сборка масляного насоса, установка сальника

Приступаем к сборке масляного насоса. На первом этапе собираем втулку.

После этого нужно установить в гнездо подшипник и втулку. Устанавливаем насос.

Для установки сальника понадобятся оправки. Мастера рекомендуют применять анаэробный клей-фиксатор. Проверьте сальник на целостность, отсутствие заусенцев или других повреждений. Очистите место монтажа чистой не ворсистой тканью. Установите защитное кольцо с сальником и оправку для запрессовки сальника. Сдвиньте сальник в посадочное гнездо. Уберите защитное кольцо и оправку. Установите новое стопорное кольцо.

Замена масляного фильтра и сборка компрессора

Для установки передней крышки нужно выставить направляющие шпильки и надвинуть крышку. Прикрутить трубку для подачи масла и посадить болты крышки на клей-герметик.

Далее следует вставить масляный фильтр и установить заднюю крышку на место. Сборка завершена.

В заключении обзора ремонтов предлагаем вам посмотреть видео о ремонте компрессора.

Немного об обслуживании

Чтобы оборудование работало так, как полагается, нужно периодически выполнять обслуживание. Так, масло рекомендуют менять через каждые 500 ч работы, но не реже 1 раза в год при условии применения качественной и рекомендуемой марки. В самодельных компрессорах можно не запаивать трубку заливки масла, это облегчит в дальнейшем его замену. Проверяйте уровень масла, возможны его утечки и выгорание. По мере загрязнения нужно демонтировать и очищать защитную решётку. Периодически проверяйте заземление во избежание несчастного случая и выхода оборудования из строя.

Также периодически нужно осматривать клапаны — очищать растворителем и полировать при необходимости.

Регулярно сливайте воду из ресивера, производите чистку предохранительного клапана и входного воздушного фильтра. Это защитит ваш компрессор от преждевременного износа. Ежедневно выполняя эти манипуляции, вы сами сможете установить оптимальную регулярность этих действий для ваших условий и объёма работ. Если компрессор продолжительное время простоял без дела, перед пуском рекомендуется выполнить очистку и смазку деталей. Выполнение этих профилактических мероприятий предотвратит или отсрочит поломку и ремонт установки, продлит срок его службы.

Длительный срок работы винтового агрегата возможен только при соблюдении высокой культуры его эксплуатации, своевременном проведении технического обслуживания и ремонтов.

![Уплотнение вала компрессора типа S3-900]()

Сальник компрессора 5ВХ-350 (рис. 117) односторонний, пружинный. Стальное кольцо неподвижно, к нему прижато подвижное графитовое кольцо. Уплотнение по валу осуществляется резиновым кольцом прямоугольного сечения. Давление в сальнике на 0,05—0,07 МПа больше давления всасывания компрессора за счет резинометаллической манжеты с браслетной пружиной. Сальник ремонтируют аналогично сальнику поршневого компрессора. Признаком негерметичности сальника является утечка масла, превышающая 1,67·10 –5 г/с или 60 г/ч.

![Уплотнение вала компрессора типа ВХ]()

Узел восприятия осевых усилий. При работе винтового компрессора возникает осевая нагрузка на роторы в направлении, противоположном усилию, возникающему при сжатии хладагента. Она направлена в сторону секции всасывания. Для восприятия этой нагрузки на роторах установлены радиально-упорные шарикоподшипники. Вследствие малого межосевого расстояния между роторами не представляется возможным установка подшипников, соответствующих действующей нагрузке. Поэтому на ведущем роторе для восприятия осевых усилий применяется разгрузочный поршень (рис. 118), поскольку ведущий ротор воспринимает усилия в 3 раза большие, чем ведомый. При помощи разгрузочного поршня компенсируется 50—70 % осевого усилия.

![Приспособление для замера осевого зазора радиально-упорных подшипников ведущего ротора]()

Разгрузочный поршень закреплен на валу ведущего ротора и вращается вместе с ним. Втулка разгрузочного поршня изготовлена из чугуна и установлена в корпусе компрессора с зазором 0,2—0,3 мм, обеспечивающим ее свободное радиальное перемещение в период пуска компрессора во избежание заклинивания, так как у компрессора S3-900 зазор в радиальных подшипниках скольжения составляет 0,07—0,15 мм, а зазор между разгрузочным поршнем и втулкой — 0,03—0,05 мм.

Основной неполадкой узла восприятия осевых усилий является износ радиально-упорных подшипников и связанное с этим смещение роторов в сторону секции всасывания. Конструкцией компрессора предусмотрен осевой зазор между торцами роторов и секцией нагнетания в пределах 0,08—0,1 мм для компенсации неравномерного теплового расширения деталей. Этот зазор можно сравнить с мертвым пространством поршневого компрессора. При увеличении зазора в результате износа подшипников снижается коэффициент подачи компрессора за счет перетекания пара из парной полости (уже соединенной с окном нагнетания) в соседнюю. При осевом зазоре в подшипниках 0,3—0,4 мм роторы начинают касаться секции всасывания и подтачивать ее.

При несвоевременном ремонте восстановление узла восприятия осевых нагрузок не дает нужного результата. Коэффициент подачи остается низким несмотря на восстановление осевого зазора на стороне нагнетания. Подточенная секция всасывания не создает необходимых условий для поступления пара в компрессор.

Проверка осевого зазора. Определение осевых зазоров по инструкции завода-изготовителя связано с разборкой компрессора. Определяют осевое смещение роторов следующим способом: компрессор останавливают при положении золотника, соответствующем 50 % нагрузке; отсоединяют муфту и закрепляют индикатор между корпусом компрессора и фланцем полумуфты; масляным насосом создают давление в системе, которое, действуя на разгрузочный поршень, смещает ведущий ротор в сторону секции нагнетания. Осевое смещение определяют по разности показаний индикатора: оно не должно превышать 0,02 мм. Для предотвращения износа секции всасывания такая проверка производится через каждые 2500 ч.

Для определения степени износа каждого радиально-упорного подшипника пользуются приспособлением, показанным на рис. 118. Вначале планку устанавливают без упорных болтов 10. Поочередно затягивая и отпуская гайки 12 и 13, выявляют по индикатору суммарный люфт, состоящий из осевого износа первого со стороны всасывания подшипника и величины зазора между ведущим ротором и секцией нагнетания, которая для каждого компрессора индивидуальна и указана в его технической документации. Например, индикатор показал 0,23 мм, а осевой зазор ротора 0,1 мм. Осевой износ первого подшипника составляет 0,23 – 0,1 = 0,13 мм.

Установив на место упорные винты 10, снова перемещают ведущий ротор гайками 12 и 13. При этом определяют осевой зазор обоих радиально-упорных подшипников, например 0,17 мм. Следовательно, износ второго подшипника составит 0,17 – 0,13 = 0,04 мм.

При ремонте компрессора рекомендуется с целью восстановления узла восприятия осевых усилий шлифовать распорную втулку ведущего ротора на величину износа первого подшипника, не допуская отклонения от параллельности более чем на 0,01 мм. Между внутренними обоймами подшипников устанавливают кольцевую прокладку толщиной не более осевого зазора обоих подшипников. В указанном примере распорную втулку укорачивают на 0,13 мм, а прокладку устанавливают толщиной 0,17 мм.

При невозможности проведения указанных работ рекомендуется периодически, через 10—12 тыс. ч работы компрессора, заменять первый со стороны всасывания радиально-упорный подшипник на ведущем роторе. Остальные шарикоподшипники ведущего и ведомого роторов, как правило, работают без замены до капитального ремонта.

Узел восприятия осевых усилий компрессора типа ВХ приведен на рис. 119. Требования, предъявляемые к его ремонту, аналогичны рассмотренным выше.![Узел восприятия осевых нагрузок компрессора типа ВХ]()

Радиальные подшипники. Подшипники скольжения при условии нормальной эксплуатации работают без профилактики до капитального ремонта. Изношенные цапфы роторов восстанавливают хромированием.

Ремонт масляного насоса. Для циркуляции смазки в винтовых агрегатах применяют шестереночные насосы с прямозубыми, косозубыми и шевронными шестернями. Цапфы насосов опираются на игольчатые подшипники или подшипники-втулки. Насосы с косозубыми шестернями и шестернями из составных шевронов имеют упорный шарикоподшипник для восприятия осевых нагрузок. Для смазки пружинного сальника с графитовым кольцом сделаны специальные каналы.

При эксплуатации насоса не допускается его вращение в направлении, противоположном указанному стрелкой, поскольку при этом нарушается смазка насоса и происходит осевое смещение вала.

Основные дефекты насоса: негерметичность сальника, повышенный шум, нагрев отдельных частей, потеря производительности.

В масляных насосах наиболее быстрому износу подвержено резиновое кольцо сальника; остальные части сальника более долговечны, их ремонт аналогичен ремонту сальника компрессора.

Повышенный шум обычно вызван недостатком масла на всасывании насоса или повреждением его деталей. Повышенный нагрев вызывается повреждением или износом деталей либо нарушением смазки насоса вследствие засорения жиклеров каналов смазки. В этих случаях насос полностью разбирают, промывают каналы смазки, проверяют состояние отдельных частей. При увеличении зазора в подшипниках-втулках до 0,15 мм их заменяют новыми. В случае разрушения игольчатых подшипников насосов типа 100/4L шлифуют цапфы шестерен и запрессовывают взамен игольчатых подшипники-втулки из фосфористой бронзы. Зазор устанавливается в пределах 0,02—0,04 мм.

Потеря производительности насоса обычно вызвана износом торцов шестерен и крышек насоса либо негерметичностью предохранительного клапана. Осевые зазоры при ремонте масляного насоса восстанавливают фрезерованием крышек или изменением толщины прокладок. Проверку предохранительного клапана производят на стенде.Ремонт маслоохладителя. Очистку труб маслоохладителя производят механическим или химическим способами. Маслоохладитель агрегата типа S3-900 очищают только химическим способом во избежание повреждений антикоррозийного покрытия.

О негерметичности маслоохладителей судят по утечке масла в воду. Нарушение герметичности труб в трубных решетках ликвидируют вальцовкой или сваркой в зависимости от заводского метода крепления труб. При возникновении трещин внутри труб допускается постановка конических стальных заглушек не более чем на трех трубах; при большем количестве дефектных труб они подлежат полной замене.

Поврежденное антикоррозийное покрытие аппаратов агрегата типа S3-900 восстанавливают, предварительно зачищая дефектное место до чистого металла и тщательно обезжиривая бензином.![ВОССТАНОВЛЕНИЕ ВИНТОВЫХ ПАР]()

ВОССТАНОВЛЕНИЕ ВИНТОВЫХ ПАР, КАПИТАЛЬНЫЙ РЕМОНТ ВИНТОВЫХ БЛОКОВ ЛЮБОГО ПРОИЗВОДИТЕЛЯ

Большинство производителей компрессоров заявляют гарантию на работу без капитального ремонта компрессора до 40000 часов. При идеальных условиях, которых не бывает при реальной эксплуатации.

Время жизни современных опорных подшипников винтовой пары еще не достигло уровня, когда в течении этого времени не требуется вмешательства и их замены. В среднем и по честному, подшипники работают от 10000 до 20000 часов, в зависимости от качества подшипников установленных в винтовой блок на заводе и регулярности технического обслуживания у владельца компрессора. После наработки этого времени, появляется шум под нагрузкой в винтовой паре, нарастающий по мере увеличения износа еще 5000-15000 тысяч часов. В итоге, компрессор начинает перегреваться и винтовой блок клинит из-за изменившихся зазоров в винтовой паре. В случае серьезного перегрева торцы винтовой пары "привариваются" к корпусу, что резко увеличивает трудозатраты на ремонт винтового блока. Или подшипники разваливаются, оставляя за собой непредсказуемые повреждения - от локального перегрева винтовой пары, до задиров и колотых хвостовиков винтов.

В любом из этих случаев, выполним следующие работы:

- замена опорных подшипников винтовой пары.

- замена сальников винтовых валов.

- настройка рабочих зазоров винтового блока.

- восстановление рабочих торцов винтов.

- восстановление профиля винтов.

- восстановление хвостовика ведущего винтового вала.

- восстановление корпуса винтового блока.Работы проводятся одинаково успешно, независимо от производителя винтового блока, будь то: Aerzener, GHH-Rand, Rotorcomp, Fini, Enduro, Tamrotor, Termomeccanica, VMC, отечественный Арсенал или любой другой производитель.

Пример проведения работ, нажмите на заголовок, чтобы просмотреть:

Ремонт винтового блока 250 кВт

Сдвоенный винтовой блок с прямой передачей через редуктор. Агрегат исправно работал в течении 5 лет, после чего после чего по нарастающей, появились шумы и вибрации при работе винтового блока. Вес 1100кг и размеры агрегата внушают уважение любому, кто стоит рядом с этим произведением инженерной мысли.

После согласования объёма работ с заказчиком, провели дефектацию винтового блока с полной разборкой:

![]()

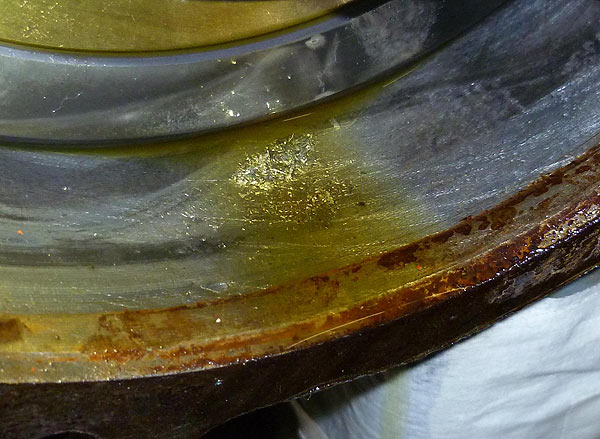

Вскрытие показало полный износ опорных подшипников обоих винтовых пар, одной части чуть больше, второй чуть меньше, и небольшие локальные задиры на одном из винтовых блоков. По всей видимости, неудержимая мощь этого агрегата засосала и съела какой-то весьма твердый мусор:

![]()

Износ подшипников приближался к критическому, что в дополнение к мусору, также отразилось на торцах винтовых роторов:

![]()

В картере и закрытых полостях присутствовала металлическая стружка, что говорило о предельном износе подшипников и грядущем перегреве и заклинивании. Если бы не аккуратность и внимательность обслуживающего персонала компрессора, то еще немного и объемы ремонта возрасли бы в разы:

![]()

После результатам дефектации заказали новые подшипники для винтовых пар, произвели их замену, а также замену подшипников редуктора. Собрали всю металлическую стружку, промыли картер, убрали все задиры на роторах и крышках. Аккуратно собрали и максимально точно и тщательно настроили оба винтовых блока, чтобы избежать перекосов по нагрузке при работе.

Теперь ближайшие 4-5 лет Заказчику не о чем беспокоится, кроме своевременной замены масла и фильтров на данном агрегате.

Ремонт винтового блока 75 кВт

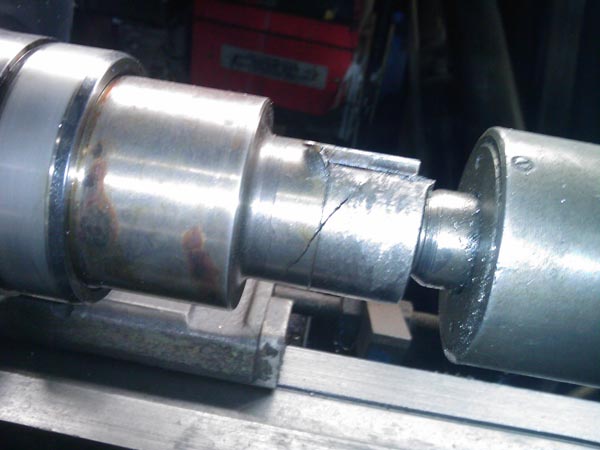

Винтовой блок с зубчатой передачей. Беда подкралась со стороны электродвигателя Siemens, который разбил подшипники свои и соответственно шестеренчатого редуктора, что привело к заклиниванию. Шпонки на зубчатых шестернях не срезало и случилось то, что должно было случится - расколота малая шестерня и хвостовик ведущего ротора.

Анализ материала винтовой пары показал, что это обычный чугун. Эффективный с точки зрения трения, но плохо поддающийся ремонту. Это также объясняет, почему не срезана стальная шпонка и делает ремонт только интереснее.![]()

Повреждения хвостовика ведущего вала:

![]()

![]()

Учитывая факт, что стоимость нового винтового блока в 4-5 раз дороже ремонта, решение клиентом было принято незамедлительно.

Восстановили хвостовик и шпоночный паз. Еще раз обращаем внимание, что материал винтов - чугун:

![]()

Заказали и установили новую шестерню:

![]()

Само собой, поменяли опорные подшипники, попутно улучшив конструкцию - вместо одного упорно-радиального подшипника установили два, что зафиксировало рабочий зазор в винтовой паре и сделало её еще более надежной, нежели при выпуске с завода:

![]()

Ремонт винтового блока Rotorcomp NK100 22кВт

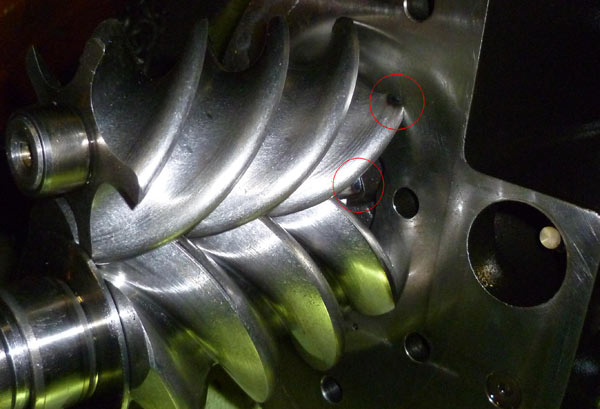

Винтовой блок Rotorcomp из состава компрессора Renner-Kompressoren прибыл к нам на ремонтную базу в заклиненном состоянии, честно отработав свои 5 лет с 2007 года:

![]()

Несмотря на регулярное обслуживание компрессора время взяло свое, износ опорных подшипников достиг критических допусков, масло уже не помогало в охлаждении винтовой пары и винтовые роторы уперлись в рабочую поверхность, приварившись к ней. Этот тип ремонта всегда непредсказуем по объему работ и получив карт-бланш от Заказчика приступили к разборке винтового блока. Было принято решение разбирать медленно и нежно, чтобы свести к минимуму повреждения при разъеме приварившихся частей. После упорной борьбы за сохранность, винтовая пара сдалась с минимальными потерями для кошелька Заказчика:

![]()

Повреждения крышки винтового блока тоже свели к минимуму:

![]()

Восстановили рабочие поверхности торцов винтов и плоскость крышки с помощью сварки, токарного и фрезерного станков, а также бесценных знаний и опыта наших механиков. Заменили опорные подшипники винтовой пары. Собрали и настроили винтовой блок. Вернули Заказчику с комментариями к кому обращаться и что делать, когда через 4-5 лет жесткой эксплуатации компрессора, рабочая температура масла снова начнет расти.

Читайте также: