Скол оптоволокна как сделать

Добавил пользователь Дмитрий К. Обновлено: 18.09.2024

Монтажники компании-подрядчика утверждают, что их компания предлагает механические коннекторы Panduit, заделка которых не требует не только клейки и полировки, но даже скалывания. Про бесклеевую технологию я знаю, но не понимаю, как можно обойтись без скалывания. Даже если готовить волокно под сварку/муфту, все равно надо зачищать и скалывать. Но монтажники утверждают, что в каком-то обучающем ролике показано, как можно заделать такие коннекторы без зачистки и скалывания, и даже дали образец коннектора FSCSCBU для изучения, посылаю его фото.

Скажите, пожалуйста, действительно ли такие коннекторы можно заделывать без зачистки волокна и без скалывания?

Коннектор, фотографию которого вы прислали, относится к классу разъемов, предназначенных для бесклеевой заделки. Во всех коннекторах такого типа внутри корпуса стоит механический муфтовый зажим и предустановлены небольшие фрагменты волокон. Та сторона оптического волокна, что выходит на торец коннектора, сколота и заполирована на заводе. С этой точки зрения скалывание действительно не нужно – имеется в виду скалывание ручным скалывателем, внешне похожим на ручку с торцевым лезвием. Но что касается зачистки и скалывания волокна, которое вы будете затем вводить в коннектор с задней стороны, для соединения через муфтовый механизм, то тут вам волей-неволей придется и зачищать, и скалывать. В скалывании разница лишь в том, что используется при этом не ручное лезвие, а либо стационарный прецизионный скалыватель, либо портативная гильотинка. Выглядеть они могут так:

Прецизионные скалыватели различных производителей, предлагаемые компанией FIS:

Портативный (полевой) скалыватель-гильотинка (один из вариантов, предлагаемых компанией FIS):

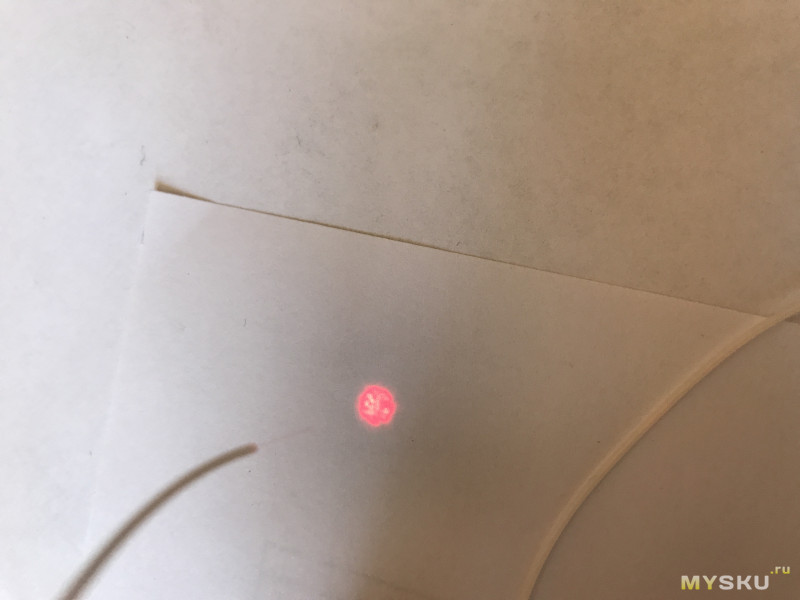

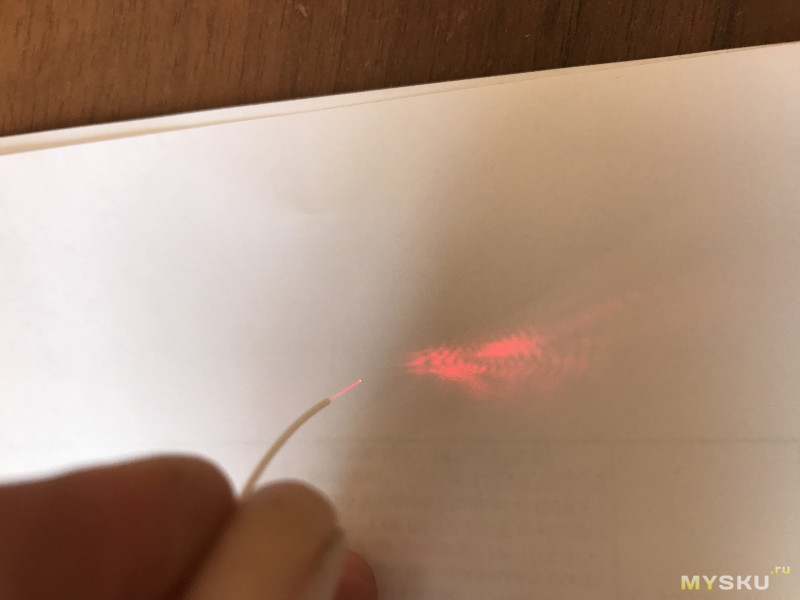

Все механические коннекторы основаны на одном и том же принципе: коннектор изготовлен с предустановленными фрагментами волокон, которые с внешней стороны уже качественно заполированы, а с внутренней стороны входят в муфтовый механизм. Вы должны подготовить свое волокно таким образом, чтобы его можно было в этот муфтовый механизм ввести, выровнять с предустановленным волокном торец в торец и зафиксировать. Для улучшения результата во внутренней части механической муфты часто содержится гель со специально подобранным показателем преломления. Его задача – предотвратить образование зазоров между торцами вводимого и предустановленного волокна. Для визуального контроля качества монтажа используется источник видимого света, как правило, лазерный. Пока волокна не заняли положение с практически идеальной стыковкой торцов, свет в месте соприкосновения волокон будет выбиваться, что легко заметить невооруженным глазом. Как только волокна выравниваются друг относительно друга и зазор между ними исчезает, свет перестает выбиваться в точке стыка, а появляется на дальнем конце сегмента. Источники видимого света подробно описаны в ответе на вопрос 174.

Порядок заделки таких коннекторов у разных производителей если и отличается, то лишь в небольших тонкостях. Могут слегка различаться расстояния, на которое необходимо удалять буфер и выполнять скалываение (как правило, оно составляет 7 мм, но возможны варианты). Может по-разному выглядеть хвостовик коннектора. Конструкция может требовать или не требовать опрессовки, иметь или не иметь разные хвостовики для разных видов кабеля в оболочке и волокон в буфере. Наконец, коннекторы могут быть разных типов и предназначаться для многомодового волокна 62.5 мкм, 50 мкм или для одномодового волокна. Но сама процедура в целом одна и та же:

-

Корпус коннектора без колпачков и защитных крышек устанавливается в некое устройство – своеобразные маленькие тиски. Из задача – удерживать коннектор в определенном положении, позволяя вам ввести и выровнять волокно, а затем запереть муфтовый механизм. Для заделки коннектора, фото которого вы прислали, необходимо использовать комплект OptiCam ® Termination Kit, в который входит устройство OptiCam Termination Tool. Оно одновременно выполняет функции тисков и источника видимого света.

Подробно процесс заделки вашего коннектора описан в инструкции производителя в формате PDF.

Подобную технологию бесклеевой заделки используют многие изготовители. Нам не удалось найти видео-ролик Panduit, о котором говорили вам монтажники, но мы можем предложить посмотреть и/или скачать ролик о заделке коннекторов MT-RJ компании Siemon. В нем хорошо видны все этапы монтажа и роль источника видимого света.

Эта технология используется уже много лет и многими производителями. Появилась она как альтернатива клеевой технологии, поскольку процесс клейки и последующей полировки требует не только времени и аккуратности монтажника, но и особых условий в зоне монтажа. Например, качественно заполировать коннектор практически невозможно в пыльном помещении, а именно такие условия характерны для зданий, где ведутся строительные работы. Бесклеевая технология позволяет перенести полировку, самую критичную и трудоемкую процедуру, в условия завода, в то время как на объекте все работы сведутся к зачистке волокна, его скалыванию гильотинкой и фиксации в муфтовом механизме. Выгода и в скорости заделки, и в допустимых условиях, и в требуемых несложных инструментах.

Тем не менее, кроме выгод есть и недостатки, и было бы неправильным не указать хотя бы на основные из них:

- Для всех коннекторов, как клеевых, так и бесклеевых, стандартом отведено на соединение максимум 0.75 дБ. Но в бесклеевой технологии используется еще и муфта, поэтому ситуация может осложняться дополнительным затуханием в 0.3 дБ, отводимым стандартом на муфту любого типа.

- Бесклеевые коннекторы с муфтами практически непригодны для 10-гигабитных приложений и ограниченно пригодны для приложений со скоростями в 1 гигабит. Для таких высокопроизводительных систем надежнее использовать либо клеевые технологии и качественную полировку, либо приваривать к неоконцованному кабелю заводские односторонние перемычки (пигтэйлы), используя сварочные аппараты для волоконной оптики. Сварка при прочих равных условиях обеспечивает более высокие характеристики и надежность в сравнении с механическими муфтовыми конструкциями.

- Бесклеевые коннекторы гораздо чувствительнее к перепадам температур и вибрациям, чем клеевые и сварные соединения. Мы бы не рекомендовали ставить их ни в подвалах, ни на чердаках, ни тем более в условиях улицы.

- Прецизионные скалыватели в сравнении с более популярными и дешевыми полевыми моделями дают более высокое качество скола. Как бы аккуратно вы ни работали полевой гильотинкой, иногда у вас будут получаться отличные сколы, а иногда работу придется переделывать. Но прецизионные скалыватели стоят в разы дороже полевых.

Таким образом, бесклеевые технологии имеют ограниченное применение. Хотя в части случаев они действительно дают выгоду в сравнении с другими технологиями, это все же не значит, что их надо рекомендовать использовать всегда и везде.

Скалыватель (cleaver) — это механическое устройство, которое скалывает конец оптического волокна так, что плоскость скола становится ровной и перпендикулярной данному оптическому волокну.

Пошаговые действия, связанные со скалыванием и подготовкой к сварке оптических волокон

Алгоритм работы с прецизионным скалывателем оптических волокон

- Взводим каретку с ножом.

- Открываем крышку и закладываем волокно в нужный паз.

- Закрываем фиксатор волокна.

- Закрываем крышку.

- Толкаем каретку с ножом, тем самым производя скол.

- Открываем крышку и фиксатор волокна.

- Достаем аккуратно сколотое волокно и сразу устанавливаем в сварочный аппарат.

Скалывание производится аккуратно и без лишних движений, так как сколотое и очищенное волокно очень хрупкое!

Как работать со скалывателем оптического волокна Sumitomo FC-6S, вы можете посмотреть в нашем видео.

Лично мне, не очень интересно в других обзорах, как выглядят китайские мешки, потому скрываю под спойлером.

Сервый пакет

Внутри пупырка

Там серая обычная коробка.

Там чехольчик из плотной ткани и инструкция на китайском

Объясню вкратце для непосвященных.

Порядок сварки волокна следующий:

1. Вскрытие или избавление от оболочки

2. Очистка лакового слоя волокна

3. Скол волокна — для этого используется как раз данное устройство

Скол волокна — это точное отсечние под углом 90 градусов (или другим в редких случаях) волокна перед сваркой

4. Сварка волокна на специальном сварочном аппарате

Вообще, по моему скромному мнению, скол волокна является одним из самых важных этапов, и от того, как качественно он произведен, зависит как качество свари в финале, так и скорость работы. Так как аппараты на сегодняшний день все умеют определять угол скола и если он не соответствует качеству ( Планирую купить +12 Добавить в избранное Обзор понравился +54 +81

-

, ,

- 25 апреля 2017, 09:10

- автор: sawer

- просмотры: 12985

1. Вскрытие или избавление от оболочки

2. Очистка лакового слоя волокна3. Скол волокна — для этого используется как раз данное устройство

4. Сварка волокна на специальном сварочном аппарате

Я лет 8 назад тоже сварщиком работал, мы вот такое использовали. Самому интересно что сейчас изменилось.

Ну добавить надо D-gel или этиловый спирт для очистки от гидрофобного геля. Изопропил с этим справляется значительно хуже

Согласен. Но неужели у кого-то возникли сомнения в том, что я имею в виду. Почему я не могу назвать вещи в обзоре так, как они есть в обиходе.

Переименую в шестигранник — шестиугольник наверно не совсем точно)

Просто ухо режет иногда, простите если что не так.

А по поводу крепления…

Накупил разных тонких круглых магнитов.

Удобно для крепления всего чего угодно.

Например ключ от патрона псевдодремеля теперь удачно расположен

на крышке коробки.

Всегда навиду и не надо искать.

Магнитики 10 мм диаметром и 0.5-1.0 толщиной.

Бывают ещё и с отверстием посередине под потайной винт М3-М4,

но они потолще и помощьнее.

Настраивать скалыватель надо редко, но надо. На фото я считаю идеальное решение когда ключ в самом скалывателе в месте для этого предусмотренном.

Так и не увидел в обзоре доказательства качества скола этой китайской поделкой. Утверждение о том, что скол хороший без фото скола, отображаемое при юстировке волокон на сварочном аппарате, просто голословное! Может он колет так, что лучше его сразу выкинуть. Плохой скол ведет к увеличению затухания на сростке.

Более того, скол по сути является главным этапом в сварке. Потому что без сварки можно и обойтись, использовав сопли клей, а вот без нормальных торцов никак не обойтись.

Как и написал в обзоре, в ближайшее время покажу как скол выглядит в сварке. Скажу, что учитывая опыт, можно визуально оценить по тому как выглядит VFL на торце волокна. Конечно это не показатель и спорить тут не о чем. Но опытный сварщик подтвердит мои слова

Если получится заполнить промежуток между сколами гелем с коэффициентом преломления волокна. Сплайсы так и работают.

Это важно для магистральных линий протяженнностью в сотни км. Для обычных городских и локальных сетей бюджета хватает. Поэтому на смену прецизионным скалывателям пришли такие пластмассовые. А для сплайсов были царапалки-карандаши, где волокно ломали руками.

не соглашусь — зачастую даже в городе волокно из 30-50 кусочков с несколькими кроссировками приходилось продавливать 40 км модулями. хотя длина максимум 15 км. и это для маленьких городов.

Вы безусловно правы, но тут от длинны же не мало зависит, не думаю, что человек покупал его для сварки магистральных кабелей, а на 200 300 метров, нужно ну очень фигово сколоть и сварить, чтоб затухание было не приемлемое.

Кстати, в книжках видел коннекторы, которые можно надевать на волокно, по средствам в клейки,… описывалось, что скалывают волокно, в коннектор капаю какую то клей прозрачный и вставляют волокно, на коротких расстояниях типа применять можно, кто нить встречал на просторах китая что то подобное, хотелось бы попробовать.

Есть уже с клеем (гелем), под дроп кабель — быстрые коннекторы называются.

А вместо клея — используют иммерсионный гель. иммерсионный гель

Не буду спорить. Гель в быстрых коннекторах выполняет вполне определенную функцию.

Клеевые никогда не использовал в работе.

Нормальная цена на данное устройство 1,5 бакса +- — далее налоги доставка прибыль — отсюда и цен а в России.

За 71 цент большая вероятность купить непригодное к использованию. Поверьте опыт был.

определение скола методом вфл и белого листа

примерно так выглядит обломаное волокно

более того, надо учитывать, что если скол с новья будет хорошим, то гарантии что он таким же будет через 1000-5000 сколов нет. Были китайские сварончники с китайскими скалывателями, такой же как на фотке железный. Против фуджикуры это просто издевательство, по 5-10раз волокно колешь, не варит.

Возможно вам не повезло. Скажу что со временем KL-21 что есть фото в обзоре, расшатывается. И надо просто умело выставить высоту лезвия. Варил с ним боны. Проблем нет — к работе пригоден как и сварка 300Т.

мне не повеззло? хорошая шутка. У нас этих китайских сварочников штук 5-6было, со скалывателем. А фуджикура 1, старая.

Интересно что сие означает

" НЕ ДЛЯ Сварочный Аппарат "

Полагаю, что точностью там не пахнет. Как и в обзоре. По сути одно и тоже устройство, да ж чехол такой же.

Применять для быстрых коннекторов.

Загнано за время работы — миллион раз. Ничего критичного в этом нет

Если в про отсутствие сборника для волокон — он нафик никому не нужен. И те кто варят боны по 250 сварок и более просто его снимают (даже если он есть) и выкидывают в коробку.

только сегодня видел ролик на пикабу про всяких кулибиных, которые из болгарки делают циркулярки и газонокосилки

оно тоже работает до первого выбитого глаза или вспоротого брюха

ох уж эта совковая безопасность, в конторах сидят кругом идиоты и придумывают всякие коробки для мусора, а один я такой умный и мусор этот выкидываю на объекте

ведь после меня хоть потоп

Мне кажется везде есть своя правда. Но судя по всему вы человек слегка неопытный в этом деле.

К сожалению варить кроссы в стерильных помещениях приходится крайне редко. Обычно это колодцы, столбы стройки чердаки и иже с ними. Поверьте никому не навредит если вы в этом месте взорвете маленькую канализацию, не то что пару осколков волокна.

Данное устройство как раз и приспособлено для таких условий. Для сварки в датацентрах такой девайс не подойдет.

Волокно не впивается настолько глубоко чтобы нанести какой то вред как раз из-за своей хрупкости после очистки.

Ещё как впиваются и очень даже могут навредить здоровью. Это конечно редкие случаи, но они случаются. Не стоит так категорично утверждать обратное, только потому что у вас их не было!

Это всё дело случая, ну или вопрос времени. Осколки ещё и вдохнуть можно — или у вас лёгкие тоже грубые?

Вдохнуть не вдохнуть — в глаз на пальце занести — легко. Но к сожалению ящик сбора хоть и уменьшает вероятность данного события, но не является панацей. Я всего лишь об этом.

любая ТБ — лишь уменьшает вероятность возникновения несчастного случая. соблюдение одного простого правила может снизить вероятность пришествия на 5 и возможно 10 порядков.

На вашем видео прекрасно видно как вы работаете на чердаке и в колодце! Удачи вам и вашим коллегам — она им пригодится!

да я в августе прошлом ездил в контору по монтажу волс на собеседование, правда там была тупая баба, а я терпеть не могу офисных баб в мужских делах

короче сами прислали мне приглашение на собеседование, я даже звонил им и спрашивал, типа не рекруты ли эта контора

короче она сказала, что без опыта нахер не нужен, а учить тебя типа накладно

как будто я хирургом шел работать

до этого корешу говорил купить на пополам сварочник и все инструменты да работать, а он не захотел

в офисе провайдера видать теплее и чище

Поверьте никому не навредит если вы в этом месте взорвете маленькую канализацию, не то что пару осколков волокна.

я просто полжизни прожил в гермашке, менталитет малость меняется

у меня папаша работал на деревообработке, игрушки всякие делал и придумал там какую-то приблуду для себя, а какой-то работник взял эту приблуду и не знал всех нюансов ее использования и отбил себе пальцы так, что пришлось ему пару недель отлеживаться

хер знает, как только папашу не уволили

работал я на сборке мощных частотников и зарядников, в тестовой комнате человек сидит за железной решеткой и когда он там, то горит желтая лампа над входом

когда горит красная, то подано напряжение на девайс и по тб к двери даже подходить нельзя, чтобы посторонние шумы не отвлекали

даже с работы нельзя уходить раньше установленного в договоре времени и я злился сначала, потому что вроде работу закончили уже и как бы можно идти, а не отпускают

так мне и сказали, что если я выйду раньше и меня собьет машина, то у страховой будет очень много неприятных вопросов к начальнику этой конторы, т.к. каждый работник застрахован (т.е. работодатель оплачивает мою медстраховку)

а волокно может попасть в глаз кучей способов, просыпеш себе на одежду, где-то спружинит и все

я на днях себе усом палец проколо, как-то бороду пальцами прочесывал и выдирал волосинки и короткий волос попался и я ощутил, что в палец впилось острое, а это оказался волос и как раз той стороной, что растет из луковицы

вот вроде волос гибкий и мягкий, а вот как-то впился

есть же еще дурачки, что с болгарки кожух снимают и с отсеком для волокна та же история

Волоконно-оптический кабель может быть случайно поврежден, отрезан или поломан. Согласно Ассоциации электротехников, основной причиной отказа кабеля является повреждение в результате работы экскаватора, который режет или повреждает кабель в процессе копания грунта. Такие случаи обрезания кабеля экскаватором случаются достаточно часто. Если же повреждения причинены кротами, скорее всего, такие неполадки будет устранить сложно, стоимость ремонта будет высокой из-за необходимости использования оборудования. В данной статье приведен список устройств для ремонта кабеля, а также описание процесса починки.

Инструменты для ремонта отрезка оптического кабеля

A.Оптический импульсный рефлектометр (OTDR)

Оптический импульсный рефлектометр (OTDR) широко используется для измерения длины волокна, затухания передачи, затухания на стыках, определения местоположения сбоев соединения. Для получения более подробной информации об устройстве OTDR, перейдите на страницу Принципы работы и характеристики OTDR.

B.B.Резец/Стриппер оптического волокна

Резец волоконно-оптического кабеля и оптический стриппер являются важными инструментами для сращивания оптических волокон и других применений.

C.Скалыватель для оптоволокна высокой точности

Оптический скалыватель используется для разрезания оптоволокна при сращивании, а также является идеальным инструментом для подготовке волокна к подсоединению оптических коннекторов для терминирования. Этот инструмент очень важен в процессе скалывания и обычно используется вместе с аппаратом для скалывания.

D.Аппарат для сращивания оптоволокна

Сращиватель оптоволокна применяется для соединения двух волокон путем оплавления концов. Аппарат соединяет волокна таким образом, чтобы проходящий световой сигнал не рассеивался и не отражался от места сращивания.

Описание процесса ремонта отрезка волоконно-оптического кабеля

Шаг 1: Используйте OTDR для определения поломки в волоконно-оптическом соединении

Нужно начать с нахождения поломки в волоконно-оптическом кабеле. Обычно техники используют для этого инструмент под названием OTDR. Обладая способностью функционировать по типу радара, данное устройство посылает импульс света по оптоволокну. При столкновении с поломкой сигнал вернется обратно к прибору, что поможет техникам установить локацию поломки.

Шаг 2: Используйте резец для отделения поврежденного отрезка волоконно-оптического кабеля

После установления местоположения поломки Вам необходимо выкопать оптический кабель с поломкой. Резец используется для отрезания поврежденного участка.

Шаг 3: Используйте стриппер для оголения оптоволокна

Вам необходимо аккуратно счистить оболочку с кабеля, используя стриппер, чтобы оголить сердцевину. Затем необходимо срезать все покрытия и элементы прочности режущими инструментами.

Шаг 4: Отделите поврежденный участок оптоволокна с помощью высокоточного скалывателя

На картинках приведены основные 6 шагов скалывания оптоволокна с использованием специального аппарата.

Шаг 5: Очистите сколотое оптоволокно

Этот шаг является ключевым для обеспечения чистоты контакта. Вам необходимо очистить сколотое волокно с помощью спирта и безворсовой салфетки. Убедитесь, что волокно ни к чему не прикасалось.

Шаг 6: Сращивание волоконно-оптического кабеля

Для сращивания волоконно-оптического кабеля, как правило, применяются два метода: (1) механическое сращивание; (2) сращивание путем сплавления.

(1) Механическое сращивание

Если Вы хотите произвести механическое соединение, Вам необходимо использовать встроенные быстроразъемные соединители. При этом необходимо держать два оптических конца в точно выровненном положении, чтобы позволить световому сигналу проходить из одного волокна в другое. (Стандартные потери: 0.3 дБ)

(2) Сращивание путем сплавления

Шаг 7: Выполните проверку соединения оптических волокон с помощью OTDR

В последнюю очередь необходимо выполнить проверку соединения с помощью рефлектометра. Затем поместить место сращивания в защитный корпус. Закройте его и снова закопайте оптический кабель.

Читайте также: