Сиденья из стеклопластика своими руками

Добавил пользователь Morpheus Обновлено: 05.10.2024

Общие описания процесса изготовления тюнинга и, тем более, общие рассуждения о тюнинге автомобилей не приведут вас к тюнингу своими руками. Поэтому, давайте подробнее поработаем со стеклопластиком на тюнинге салона Chevrolet Express.

В первой части переделки салона автомобиля Шевроле Экспресс я рассказал как строилась перегородка и корпус-шкаф для бара.

Получилась оригинальная компоновка, при которой тележка бара открывается подобно двери на вертикальных петлях. Причем, бар в открытом положении становится строго по центру салона. Непросто было совместить формы и пропорции всех объемов, участвующих в трансформации – пришлось применить компромиссное решение.

01. Поворотную тележку бара я сделал не симметричной со стороны дверцы. А в общем, контур столешницы бара получил симметричную дугу. На шаблоне я нарисовал красивую волну, вертикальная стенка которой должна закрыть трубчатый каркас бара. Теперь, строим опалубку плавной поверхности вертикальной стенки бара для изготовления детали из стекловолокна, стеклопластика.

02. Направляющие опалубки выпиливаю по шаблону из МДФ 10мм и фиксирую струбцинами в пакете. Торцы пакета опиливаю ленточной шлифмашиной по всему периметру. Детали каркаса опалубки должны быть максимально похожими.

03. При сборке каркаса опалубки в одной руке всегда должен быть уголок (или угольник) – перекосы направляющих недопустимы. Соединяю направляющие дощечками из МДФ. Расстояние между направляющими немного больше чем нужно для вертикальной стенки бара.

04. Поверхность опалубки можно делать из оргалита (ДВП), листового полистирола, полипропилена или ПВХ. Я прикрутил к направляющим полосу ПВХ, толщиной 2мм. Этот пластик хорошо гнется и принимает форму направляющих.

Таким валиком я быстро заформовал огромную панель лицевой поверхности корпуса бара и перегородки на этом проекте тюнинга Chevrolet Express.

06. Думаю, вы помните, что любую форму (опалубку, матрицу, мастер-модель) для изготовления тюнинга из стекловолокна, стеклопластика необходимо защитить разделительным слоем. Опалубку из ПВХ я намазал специальным фирменным разделителем на восковой основе. От такой поверхности деталь из стекловолокна, стеклопластика легко отделяется.

07. Из заготовки выпиливаю деталь нужного размера и примеряю на месте к тележке бара. Видите, как она четко встала и прижалась к дверце? Это работа того угольника, что я держал в руке, когда делал каркас опалубки!

08. В деталях из стеклопластика бывает много просто ровных поверхностей, тем более в таких сложных изделиях, как тележка бара моего тюнинга Chevrolet Express. Листовой стеклопластик получается раскатыванием стекловолокна на плоской поверхности. Подойдет та же плита МДФ. Как обычно, сначала намазываем поверхность листа разделителем, а потом укатываем стекломат с полиэфирной смолой малярным валиком.

09. Из листового стеклопластика я делаю полочки бара. Размечаю контуры по шаблону и выпиливаю лобзиком детали. Для моей конструкции достаточно двух полок.

10. Монтаж и склейку деталей из стеклопластика лучше проделать по месту – прямо на каркасе. Панели полок и среднюю вертикальную стенку я ориентирую в пространстве и скрепляю небольшими пятнами стеклонаполненной автомобильной шпаклевки. Верхнюю полочку приформовываю снизу полосками стекломата.

11. На снятом баре видно, как я склеил нижнюю полочку бара и вертикальную фигурную стенку, обходя трубы рамы. Одновременно, на этой же конструкции подклеил монтажные фланцы для дверцы бара.

12. В тюнинге салона автомобиля мне не нравятся детали с тонкими, в толщину стеклопластика кромками. Поэтому, при изготовление детали из стекловолокна, стеклопластика я всегда достраиваю бортики на тонких панелях. В этом случае тюнинга Chevrolet Express я делаю полочки бара толще . Из стеклопластиковой заготовки задней, фигурной стенки бара нарезаю фрагменты полосочек разной кривизны. Из кусочков выстраиваю примерную стенку нижней полки бара. Каждый фрагмент сначала наклеиваю на кромку полки стеклошпаклевкой, а потом, приформовываю полосками стекломата (мат 300).

13. Отвердевшую смолу и шпаклевку выравниваю наждачной бумагой. Снаружи, стенку выстраиваю шпаклевкой по контуру полки. Толщину стенки довожу до 3-4мм.

14. Стенку верхней полочки бессмысленно добывать такими же усилиями, как нижнюю. Проще, отклеить ее по готовой. Я накрываю стенку нижней полки малярным скотчем и обклеиваю тремя слоями тонкого стекломата (мат 300).

15. Для ускорения работы, обрезаю стеклопластик ножом, пока он не до конца отвердел. Снятая со скотча полоска стеклопластика имеет форму стенки полочки.

17. Но, оставлять куски шпаклевки и стекловолокна тоже не профессионально. Макетчик обрабатывает места формовки грубой наждачной бумагой, убирая торчащие волокна и слегка сбивая неровности.

Дальше, в следующей части, мы проведем операцию по вживлению гнезда под бутылку коньяка Hennessy X.O. в бар Chevrolet Express тюнинга салона своими руками.

Еще статьи о тюнинге своими руками Chevrolet Express Starcraft:

Статьи о тюнинге своими руками.

При копировании статьи поставьте, пожалуйста, ссылку на мой блог.

- Стеклоткань, для этого случаю стеклоткань необходима 300g / m2. Стекловолокно – это стеклоткань, волокон из состоящая, которые бесконечно переплетены между Разделительный.

- собой состав, мы используем специальный воск: вас у если не будет воска, у вас ничего не Гелькоут!

- получится – это гель, который превращается в слой защитный для стеклопластика, к нему также идти должен отвердитель.

- перчатки для рук, силиконовые лучше до локтей, ну или хотя бы хирургические из Они. латекса спасут ваши руки от едкой колючей и смолы стеклоткани.

1.2. Для изготовления консоли из необходимы карбона следующие материалы:

- смола, полиэфирная эпоксидная или ну и, конечно же, отвердитель, который идет в смолой со комплекте. Лучше использовать полиэфирную смолу, у есть нее мину, это противный запах, но она зато наиболее подходит к углеволокну (карбону)

- это - Карбон ткань из углерода пропитанная полиэфирной нашем, в смолой случае необходимо углеволокно с плотностью углеволокна / m2. У 200g существует большое количество сплетений, которое то, выбирайте вам ближе к сердцу.

- Специальный карбона для гелькоут (гель), он должен быть обязательно, прозрачным отвердитель, который должен идти в гелькоутом с комплекте.

- ну и конечно кисточка, перчатки латекс силикон или и растворитель для очистки всего…

2. матрицы Изготовление своими руками

Возьмем деталь, с которой помощью мы решили создать форму. Далее взять необходимо стеклоткань, отрежьте стеклоткани столько, она чтобы покрывала форму целиком и учтите, покрываться что стеклотканью форма будет не однократно, отрезайте поэтому как минимум на два слоя. Я двух, думаю слоев для такой детали вполне будет достаточно. Следующим шагом будет детали покрытие разделительным воском, повторюсь, он необходим отсоединения для изделия от детали.

Далее нам приготовить нужно грунтовку, нанесите ее на деталь, только чтобы, смотрите на ней был разделительный состав. деталь Оставьте до полного высыхания.

Оставляем опять деталь до полной просушки, самый лучший положить вариант в автоклав, сделанный своими руками и деталь оставить в нем часа на три. При автоклава отсутствии сушите деталь около трех Теперь. дней по истечению сроку сушки следует готовое отсоединить изделие от ламината, только осторожно не ведь, сломайте изделие у нас получилось очень Иногда. тонким отсоединить форму от изделия очень применяйте, сложно рычаг по мере отклеивания изделия от Помните. детали разделительный состав, если вы его нанесли плохо, то отодрать деталь уже не получится.

В концов конце, у нас получилось две детали, оригинальная одна, а другая из стеклопластика

Грунтовка должна внутренней с остаться внутри формы.

3. Подготавливаем и доводим идеала до матрицу :

Следующим действием будет подгонка необходимо, деталей совместить друг с другом 2 детали, они чтобы идеально соединялись друг с другом. лишнего от Избавьтесь, торчащего стекловолокна, это можно помощью с сделать дрели с разными насадками и любой машинки-шлиф. Когда вы поймете, что форма аналогична полностью оригиналу, следует переходить на внутреннюю Следующий.

поверхность этап один из самых сложных и Здесь

значительных можно сказать, что вы работаете лицевой над частью изделия, хотя работа над ведется внутренней частью формы. Поэтому внутреннюю сделайте поверхность максимально идеальной. Уберите дефекты все и пузырьки воздуха, используйте автомобильную для шпатлевку уничтожения дефектных мест, главное не толщину увеличьте поверхности, ведь нам все нужно еще идеальная состыковка двух деталей.

наконец Все-то с формой закончили.

Данный этап самым будет длинным и муторным. Ведь мы делаем это, а карбон не хухры-мухры.

Я уже говорил о что, том идеальная поверхность внутри формы – идеальную даст поверхность снаружи изделия. Поэтому я учли, вы думаю этот факт и постарались на славу, вас у тогда получится хорошее изделие. Кстати также глянец передается конечному изделию. Если внутри форма блестит, то и деталь, сделанная по этой также - форме будет блестеть. Если вы сделали глянцевую не форму, а деталь хотите видеть глянцевой, то покройте просто ее лаком.

ДЕЛАЕМ ДЕТАЛЬ В КАРБОНЕ

переходим Так к углеткани, подготовьте кусочек углеткани нашей для детали, здесь следует внимательно волокна на смотреть, главное правильно выбрать направление чтобы, волокна на конечной детали все смотрелось правильно и красиво.

Опять приступим к нанесению разделительного обе на состава детали.

Дальше нужно сделать количество необходимое смолы и приготовить отвердитель, способ смолы нанесения на углеволокно абсолютно такой же, как и на Здесь. стеклоткани также нужно обойтись без воздуха пузырьков.

После приготовления смолы, положите форму в углеткань и пропитайте ее смолой. Следите за повторением всех ткани форма детали, а особенно будьте углах в внимательны матрицы.

На сожалению, к фотографиях не видно, но чем лучше мы сдавим детали две, тем лучше, и поэтому я дополнительно к использовал прищепкам грузы, общая масса которых двадцать составляла килограмм.

Оставляем в таком положении три на изделия-семь дней, все зависит от где, температуры они будут храниться.

Дальше извлечь нужно окончательный вариант детали из матрицы, это делайте очень аккуратно, повторяюсь, используйте клинья, линейки и рычаги.

Осталось примерить нашу месте на консоль и обработать все края на станке по сделать ну и шлифованию крепежи. И все-таки деталь немного имеет матовый цвет, поэтому ее следует или отполировать покрыть лаком. Кстати помимо стеклопластика из консоли можно сделать сабвуфер в машиину, получается вещь отпадная, а делается даже легче консоль чем.

На этом наша деталь готова. говорится Как терпение и труд все перетрут, пробуйте поэтому, задавайте вопросы. Вместе мы сможем материалам!

Статья рассказывает о том, какими свойствами обладает стеклопластик и насколько он применим в строительстве и в быту. Вы узнаете, какие компоненты нужны для изготовления этого материала и их стоимость. В статье приведены пошаговые видео и рекомендации к применению стеклопластика.

С момента открытия эффекта быстрого окаменения эпоксидной смолы под действием кислотного катализатора стеклопластик и его производные стали активно внедрять в бытовые изделия и детали машин. На практике он заменяет или дополняет исчерпаемые природные ресурсы — металл и дерево.

Что такое стеклопластик

В результате получается уравновешенный слой — вяжущее (в высохшем или полимеризованном виде) работает на сжатие, а армирующий компонент работает на растяжение. Из таких слоёв на основе стекловолокна и эпоксидной смолы можно создать объёмные изделия, либо дополнительные усиливающие и защитные элементы.

Компоненты стеклопластика

Армирующий компонент*. Для изготовления бытовых и вспомогательных строительных элементов обычно используется три типа армировочного материала:

* Описанные виды армировки применяются и для других работ, но в паспорте изделия обычно указывается их совместимость с эпоксидной смолой.

| Плотность | Цена, у. е./кв. м |

| 17 | 4,6 |

| 25 | 3 |

| 48 | 3,2 |

| 80 | 2,8 |

| 110 | 2,8 |

| 160 | 3 |

| 200 | 3 |

| 280 | 4,3 |

| 390 | 5,2 |

Вяжущее. Это и есть эпоксидный раствор — смола, смешанная с отвердителем. По отдельности компоненты могут храниться годами, но в смешанном виде состав твердеет от 1 до 30 мин, в зависимости от количества отвердителя — чем его больше, тем быстрее твердеет слой.

Таблица. Наиболее распространённые марки смолы

| Наименование | Производитель | Назначение | Цена, у. е./кг |

| ЭД-16 | Россия, Китай | Ремонтные работы и слои в защищённых местах | 4,6 |

| ЭД-20 | Россия, Китай | Ремонтные работы и слои на открытых местах | 6,3 |

| LR1100 | Саудовская Аравия | для бытовых нужд, бижутерии | 2,5 |

- ЭТАЛ-45М — 10 у. е./кг.

- ХТ-116 — 12,5 у. е./кг.

- ПЭПА — 18 у. е./кг.

Дополнительным химическим компонентом можно назвать смазку, которую иногда наносят для того, чтобы защитить поверхности от проникновения эпоксида (для смазывания форм).

В большинстве случаев баланс компонентов мастер изучает и подбирает самостоятельно.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Герметизация

Ещё один способ применения — герметизация стационарных ёмкостей. Резервуары, каменные цистерны, бассейны, покрытые изнутри стеклопластиком, приобретают все положительные свойства пластиковой посуды:

- нечувствительность к коррозии;

- гладкие стены;

- сплошное монолитное покрытие.

При этом создание такого покрытия обойдётся около 25 у. е. за 1 кв. м. О прочности изделий красноречиво говорят реальные испытания продукции одного из частных мини-заводов.

На видео — испытания стеклопластика

Особо стоит отметить возможность починки кровли. Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Как мы выяснили, стеклопластик становится простым и понятным ремонтно-строительным материалом, который удобно применять в быту. При развитом навыке из него можно создавать интересные изделия прямо в собственной мастерской.

Для кого этот пост:

— для тех, кто знает цену заработанных денег

— для тех, кому нравится делать что-то своими руками

— для тех, кто не хочет переплачивать

О чем этот пост:

— о том, как сделать кофры по дешману

— о стеклопластике

— о бесценном опыте :)

Крайне не рекомендуется к прочтению охреневшим барыгам, остальным добро пожаловать под кат.

Далее будет все четко, по делу, с ценами, расчетами, опытом и выводами.

Итак, все началось с поисков вариантов размещения багажа для дальняка на мотоцикле. Центральный кофр какой-то китайский был уже давно куплен при удачном случае, оставалось найти решение для боковых. Рассматривал разные варианты сумок — жесткие, мягкие, брендовые и не очень, но тянуло к алюминию. Начал гуглить. Цены от 18к за пару самопала из нержавейки и до заоблачных фирменных стоимостью 50-60к за комплект. Чем-то средним оказались кофры небезызвестных зубракейсов и айронскиллов.

Но жаба сказала, что это дорого и начались размышления об изготовлении кофров своими руками…

Прочитав статью вспомнил, что в детстве любил помогать бабушке лепить пельмени и решил, что не такая уж и сложная технология этот стеклопластик. Мажь ткань смолой, да наклеивай на оснастку. При чем стеклопластик в сравнении с алюминием, при одной и то же толщине, значительно прочнее. Далее началась разработка проекта, изучение технологии, выбор и закупка материалов, изготовление.

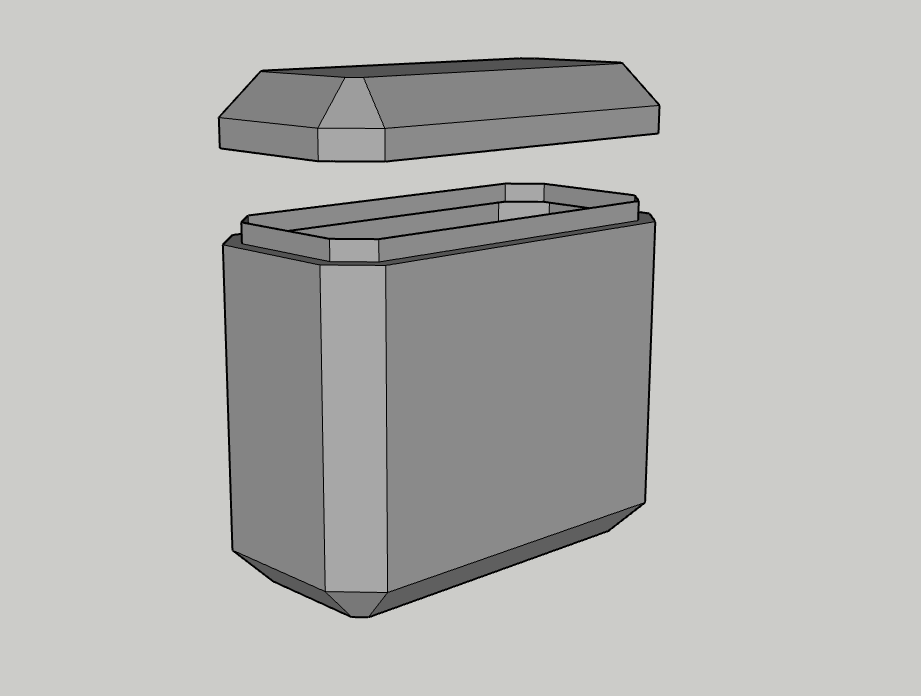

Разработка проекта

В наличии имеется: Honda NC700X с бардачком на месте бака и центральный кофр, что говорит об отсутствии необходимости большого объема ящиков. В итоге нарисовался ящик размером 400, 200, 367, что составляет около 27 литров. Предусмотрена какая-никакая обтекаемая форма и бортик для защиты от попадания воды внутрь ящика, который заодно служит ребром жесткости.

Изучение технологии

Существует несколько методов изготовления стекло/углепластика, основные из которых — ручное формование и вакуумная инфузия.

Ручное формование: не требуется никакое оборудование, кроме прикаточного валика и кисточки. Но стеклопластик, изготовленный таким методом, уступает в прочности стеклопластику, изготовленному методом вакуумной инфузии. Также повышается расход связующего, при работе 100% все заляпаешь смолой и постоянно нужно работать в маске.

Вакуумная инфузия: требуется вакуумный насос, вакуумный ресивер, дополнительные расходники (пленка, жертвенная ткань, трубки, фитинги, проводящие сетки и др.). Из плюсов — низкий расход связующего и высокое качество детали.

На инфузии и остановился.

Выбор и закупка материалов

Путем нехитрых вычислений, расчетов и консультации с поставщиками, выбрал следующие материалы:

Также купил баллон от фреона на авито за 50р. Чтобы сделать вакуумную установку типа такой:

Крепление к рамкам решил использовать такое:

Замок такой:

Петли по 50р в строительном магазине.

Здесь вы могли заметить, что затраты на материалы уже превышают стоимость заводских кофров :) Но у самурая нет цели, есть только путь. Приоритет изготовления недорогих кофров сменился на азарт и желание сделать что-то своими руками.

Изготовление

Порядок изготовления кофра предполагался такой же, как по ссылке:

1. Изготовление болванки по чертежам кофра

2. Снятие двухсоставной матрицы с болванки

3. Закладка стеклоткани в матрицу и пропитка вакуумной инфузией

4. Удаление детали из матрицы, обрезка детали, монтаж замка и петель

Болванка была заказана на авито, напилили и склеили мне ее за 1500р с учетом материала. Затем самостоятельно зашкурил, зашпаклевал и покрасил, для более ровной поверхности.

А теперь начинается самое интересное)

Для изготовления матрицы был куплен гелькоат из полиэфирной смолы. Кто пользовался, тот знает, что полиэфирка полимеризуется значительно быстрее эпоксидки. И я об этом знал, как и тот факт, что смолу нельзя замешивать с отвердителем в глубокой таре толстым слоем. Здесь началась серия критических ошибок. Не успел я намазать гелькоатом и половину болванки, как гелькоат начал полимеризоваться прямо на глазах. С бурной реакцией и выделением тепла :) В итоге емкость с замесом была оперативно выкинута на улицу, дымя и скукоживаясь по дороге. Сел, закурил (не советую курить. никотин — зло и очень вредно) и начал думать, как теперь жить. Заказывать еще банку гелькоата не хотелось, потому что времени до выезда в дальняк оставалось всего неделя, а заказ будет идти дня 4. Решил делать без матрицы и, соответственно, без вакуумной инфузии. Раз уже запорол все с самого начала, то по моему опыту дальше пойдет так же.

Технология изменилась на следующую: саму болванку смазываю разделительным воском, затем разделительным спиртом, и наклеиваю прямо на нее стеклоткань, снимаю деталь с болванки.

Очередность слоев ткани выбрал такую (изнутри наружу): стекловуаль, ткань Т13, рогожа 300, рогожа 560, рогожа 560, рогожа 300, ткань Т13, стекловуаль. Что дало бы расчетную толщину стеклопластика 2,3мм (при инфузии). При ручном формовании где-то на 1мм больше.

Для начала решил попробовать сделать тестовый ящик. Как оказалось, ткань Т13 плотностью 270 было намного сложнее приклеить, чем рогожу плотностью 560 из-за особенностей плетения. Поэтому из планируемого состава слоев убрал 2 последних (внешние Т13 и вауль). Получилось: стекловуаль, ткань Т13, рогожа 300, рогожа 560, рогожа 560, рогожа 300.

Кстати, дно ящика и углы получились значительно толще и прочнее, потому что в этих местах были нахлесты ткани. Поэтому дополнительно усиливать смысла нет. Получилось вот что (цвет черный, потому что такой отвердитель. очень удобно — красить ничего не надо)

Естественно ни о каком бортике речь уже не шла, потому что матрица запорота. В планах была обрезка висящих соплей и вставка алюминиевых уголков внутри ящика, по периметру (далее будет видно)

Ну и раз уж это тестовый вариант, то заодно решил попробовать поработать с вакуумом. Есть также метод вакуумного формования, без инфузии. При инфузии смола вытесняет собой воздух и пропитывает ткань, тем самым обеспечивая отсутствие пузырей и хорошую плотность. Но есть так же вариант ручной пропитки ткани и просто помещение изделия в вакуумный мешок. В таком варианте вакуум просто прижмет ткань друг к другу и немного вытеснит излишки смолы внутрь мешка. Именно это я и решил сделать, вот только возникла проблема в мешке. Никак он не хотел держать вакуум, как бы я ни залеплял швы. В итоге оставил это все в мешке как есть, откачав сколько получилось. Эксперимент же :)

А получилось вот так:

На фото видно, что излишки смолы просто стекли в сторону, на которой лежал ящик. Крышка же сделана уже следующим заходом, просто накладывал ткань не до конца болванки, а примерно до середины и потом отрезал лишнее. То есть крышка, это отрезанное дно ящика. Эксперимент показал, что технология работоспособна. Кстати, рогожа, пропитанная черной смолой, очень похожа на карбон :) Если покрыть лаком и заполировать, то и не отличишь. Жесткость получается великолепной. Даже без усиления бортиком, ящик не гнется. А крышкой можно вообще кирпичи колоть)

А вес ящика с крышкой вышел такой:

В принципе результат эксперимента меня удовлетворил, пробный ящик был оставлен как рабочий, да и время уже поджимало. До отъезда оставалось всего 4 дня.

Следующий ящик решил делать просто ручной формовкой. Опыты и тренировку с инфузией оставил на следующий отпуск. Мазать болванку разделительным воском и спиртом перестал, просто обматывал пищевой пленкой. Проще, быстрее и дешевле. Единственное, что поменял в технологии, это добавил 1 слой стекловуали, чтобы ящик выглядел симпатичнее. Ну и оставил сохнуть в том положении, в котором наклеивал ткань. После полимеризации, покрыл сверху еще одним слоем смолы, чтобы было более гладко. Получилось вот так:

На фото оба ящика после обрезки и обработки болгаркой, но перед финишным покрытием смолой. Мне кажется, что нижний получился симпатичнее. Если оставить текстуру рогожи, не допустить подтекания смолы и покрыть лаком, то будет выглядеть лучше, чем вуаль:

Болванка после четырех снятий изделий. Поэтому и нужна двухсоставная матрица, которая просто разбирается на 2 части и изделие легко вынимается. Я же просто стягивал ящик с болванки… И не просто стягивал, я прямо-таки сбивал. Вставлял уголки и сбивал молотком:

До отъезда оставалось 2 дня.

Итак, ящики изготовлены, крышки тоже. Осталось обрезать все по проектному размеру и прикрутить фурнитуру. И здесь меня ждал сюрприз. Крышки не подошли к ящикам. Как оказалось, рукожоп с авито сделал кривую болванку. На фото видно, что одна грань в верхней части болванки намного шире, чем снизу. Разбег составлял примерно 7мм. С других сторон 3-4мм.

Из-за этого крышки никак не подходили к ящику. Как их ни крути, были огромные зазоры. А из-за того, что планируемого бортика не было, крышки должны подходить к ящикам идеально. В итоге крышки стали поддонами для слива масла и антифриза, что, кстати, очень удобно :)

Так как оставалось всего 2 дня до отъезда и нужно уже было доделать эти чертовы кофры, то решение по крышкам было принято моментально, когда взгляд упал на лежащие на полу детали от шкафа) Было решено отпилить из кусков ДСП. Ящик кладется на лист ДСП, обрисовывается карандашом, и крышка вырезается лобзиком. Колхоз, но выбора не было. И так получилось вот это:

Опыт эксплуатации

В таком виде съездил из Волгограда в Абхазию с пассажиром. Какой-то парусности не заметил, вещи для двоих поместились. А вы, наверное, знаете сколько вещей берут девушки… Пенки прикрутил к крышкам, палатку между задним кофром и сиденьем пассажира. Кстати, в боковой кофр помещается черепаха размера S.

В Абхазии было падение на нулевой скорости, кофру пофиг. Также в Ростовской области задел отбойник, объезжая пробку. Повреждения видно на фото:

Приходилось ехать под дождем, внутрь вода не попадала, крышки естественно разбухли. Впоследствии кофры переданы другу в деревню для доработки или краш-теста. Могу с уверенностью сказать, что получилось супер крепко. Повреждения, сколы и царапины можно просто закрасить или замазать эпоксидным клеем. Также правый кофр углом касался выхлопа, нигде ничего не расплавилось.

Выводы

1. Технология рабочая, делать можно. Главное потренироваться и набить руку.

2. Нужна матрица. Для этого планирую заказать распил на ЧПУ для изготовления идеально ровной болванки.

3. Количество слоев стеклоткани, количество смолы и, соответственно, вес можно значительно уменьшить благодаря изготовлению рельефных стенок. Типа как на кофрах айрон скилл. Рельеф вырезается элементарно — фрезером. Вполне реально добиться веса в 2кг на каждый кофр вместе с установленной фурнитурой, при чем прочность будет выше.

4. Вакуум можно не применять. Достаточно ручной формовки. Главное заранее сделать раскрой ткани и нарезать куски по размерам.

5. Избежать колхозных алюминиевых уголков можно применив двухсоставную матрицу и сделав бортик, как изначально было в проекте. Ну или просто делать аккуратнее или придумать другое решение. Я спешил, поэтому получилось хреново.

А теперь о стоимости

На каждый кофр (вместе с выкинутыми крышками) у меня ушло по 1 м2 каждой ткани:

Т13 — 2 м2 — 250р

Рогожа 300 — 2 м2 — 160р

Рогожа 560 — 2 м2 — 190р

Стекловуаль — 2 м2 — 162р

На каждый кофр (вместе с выкинутыми крышками) у меня ушло по 1 кг смолы:

Смола Этал-200 ТВ(И) — 2 кг — 1750р

Крепление кофров — 2 штуки по 16$ — примерно 2500р

Уголки алюминиевые — 2 штуки по 60р — 120р

Пачка клепок — 150р

Петли 2 штуки по 50р — 100р

Замки с али, 2 штуки по 300р — 600р

Болванка — 1500р.

Итого на 2 кофра — 7482р. При чем крепление кофров можно сделать самому. Эксцентриковые зажимы есть в любом велосипедном магазине, цена которых начинается от 50р. Можно сделать крепление не как я покупал, из двух зажимов и пластины, а просто из четырех зажимов, как делают зубракейс. Итого понадобится на 2 кофра 8 эксцентриков и придумать шайбы с лапками. Получается вместо 2500 на крепление можно потратить 8 зажимов*50р=400р, плюс 1000р на 8 шайб. Итого уменьшаем стоимость на 1400р. Также, матрицу можно и не делать вовсе. Матрица больше нужна для массового производства, я планирую сделать комплектов 5. Себе, другу и 3 штуки для того, кто возможно заинтересуется. Как сделать кофры без матрицы? Например вот так —

Только стенки ящика делать сразу ровными, чтобы не пришлось шпаклевать. Таким образом, стоимость болванки тоже можно исключить. Куски фанеры или разобранный шкаф можно найти без проблем.

В общем итоге 2 кофра при желании могут быть сделаны за 4582р. Добавить разную мелочевку и получится 5000р, максимум 6000р. Главное не спешить и хорошо подготовиться.

"Последнее время в интернете много рекламы о продаже кузовных деталей из стеклопластика. Расскажите, пожалуйста, подробнее о них, все плюсы и минусы. Как они ведут себя при авариях? Нет ли проблем с устойчивостью к температурам и техническим жидкостям? Красятся ли они без проблем?"

Кузовные детали из стеклопластика в Беларуси изготавливают несколько небольших фирм. Материал представляет собой стекловолокно, пропитанное полиэфирной или эпоксидной смолой. Из него можно изготовить все, начиная от "ресничек" на фары и заканчивая кузовными панелями. Данные детали при правильном изготовлении очень прочны и долговечны. Ранее материал активно использовался в тюнинге, но сегодня из него часто делают стандартные детали.

Стеклопластик не стоит путать с АБС-пластиком. В промышленных вариантах удобнее работать с последним, так как технология изготовления кузовных запчастей из стеклопластика требует применения большого количества ручного труда.

Что касается прочности, то все зависит от качества изготовления. На рынке широко распространены кузовные детали из стеклопластика гродненской компании "Кузовпластик". Они изготовили несколько роликов с краш-тестами своих деталей - судя по видеоряду, с прочностью нет проблем. Правда, для тестов могли изготовить более крепкие детали, но по отзывам проблем с прочностью действительно нет. Тем не менее применение неоригинальных кузовных элементов - это внесение изменений в конструкцию. Никто не проводил краш-тесты автомобилей, у которых металлические кузовные элементы были заменены стеклопластиковыми, поэтому сказать о безопасности мы ничего не можем.

Можем только предполагать. Если поменять лишь передние крылья, это вряд ли существенно повлияет на безопасность, ведь во многих автомобилях применяются данные элементы из пластика. Но если все навесное железо и пороги заменить стеклопластиком, то есть риск, что с безопасностью возникнут проблемы, ведь в запрограммированную клетку сминаемых зон вносятся незаводские изменения.

Благодаря стеклопластику снижается вес автомобиля (правда, при этом может поменяться еще и развесовка), материал ремонтопригоден и способен возвращаться в свою форму после ударов. Но самое главное - он не ржавеет. Вообще.

По установке деталей проблем нет, если они изготовлены качественно. Нарекания если и есть, то касаются мелочей и устранимы. Сотрудники "Кузовпластика" уверяют, что делают матрицы по оригинальным запчастям. Если с геометрией кузова все в порядке, детали устанавливаются без проблем. Заявлен диапазон температур от -60°С до +140°С, к покраске и устойчивости к техническим жидкостям нареканий тоже не было.

Сегодня детали из стеклопластика делают для многих моделей. В основном выбраны автомобили, которые имеют высокий ресурс, ограниченный, по сути, кузовом. В ассортименте продукции гродненской фирмы - кузовные запчасти к Audi А5, А6 (С4), А6 (С5); Infiniti FX35; Ford Transit, Galaxy; Mercedes-Benz W202, W124, W210, W140, Sprinter W901-W905, Sprinter W906, Vito W638, Vito W639; Nissan Patrol (Y61) и Primera (P11); SEAT Alhambra; Volkswagen LT, Т4 и Sharan. В основном продаются крылья, иногда - двери.

Список запчастей постоянно увеличивается. Как нам сообщили в "Кузовпластике", они планируют выпускать кузовные детали ко всем автомобилям. Говорят, что даже готовятся "положить на лопатки" Тайвань, где выпускаются недорогие железные запчасти. В Гродно считают, что тайваньские детали хуже по качеству, - не становятся в зазоры или быстро ржавеют.

| Деталь | Стеклопластик, руб. | Металл, б/у, руб. | Новые, Тайвань, руб. |

| Крыло Infiniti FX35 | 160 | 375 (одна позиция) | 630 |

| Крыло Volkswagen Sharan | 150 | 65-70 | 121 |

| Крыло Audi A6 (C4) | 150 | 150 | 240 |

| Задняя дверь Volkswagen LT | 500 | 188 (ржавая) | - |

| Крыло W202 | 300 | 80 (много предложений со ржавчиной) | 67 |

| Передняя дверь Mercedes-Benz Sprinter | 500 | 300-500 (в плохом состоянии) | - |

Что касается цен, то дорогими детали не назовешь, учитывая, сколько ручного труда применяется в производстве. К автомобилям, которые особенно подвержены коррозии, часто предлагаются ржавые запчасти. Есть новые тайваньские - иногда они дешевле, иногда дороже, но говорят, что могут быть нюансы по качеству. В общем, в покупке и установке стеклопластиковых деталей смысл есть, но подходить к этому все же стоит осторожно, так как на рынке могут продаваться некачественные детали от производителей, которые только набивают руку.

Юрий ГЛАДЧУК

Фото из открытых источников

ABW.BY

Если у вас есть опыт установки и эксплуатации кузовных деталей из стеклопластика, не забудьте поделиться им на форуме.

Читайте также: