Шредер для ткани своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Как сделать шредер для документов ? Токаря у меня нет, поэтому интересуют какие-то готовые компоненты из высококачественной стали. Крутить можно это дело и руками.

Интересно, пробовал кто-нибудь обычную мясорубку для этого? А если еще и увлажнить бумагу, то и выходной продукт будет очень компактным.

в мясорубку тяжело вставлять листы; и нож там довольно средненький - от бумаги быстро затупится

мочить бумагу - это вообще не вариант для ежедневного использования

надо не резать, а рвать бумагу - зажимать кусочек и тянуть в сторону отдельно от остального листа - я бы так сделал (а как в реальных шредерах - не знаю)

VeloMah написал :

какие-то готовые компоненты из высококачественной стали

Наверное, фрезы или диски циркулярных пил, собранные с шайбами-прокладками на резьбовых шпильках-валах - то, что называется из подручных материалов. Ну и подшипники и пара шестерён для гладкого и связанного встречного вращения сборок дисков.

VeloMah написал :

(а как в реальных шредерах - не знаю)

Так может с изучения "реальных шредеров" и начать? Может это поможет?

..триммер в руки,и пошел по офису шинковать..

Припоминаю, здесь была тема по измельчителю веток, сучьев и прочего садового мусора. Пожалуй, такой измельчитель и с бумагой справится.

О, нашёл!

HotSummer написал :

Интересно, пробовал кто-нибудь обычную мясорубку для этого?

Не знаю как мясорубка, но обычная ручная лапшерезка с латунными валиками подойдет идеально. Пробовал когда-то. Стоит недорого и работает эффективно.

HotSummer написал :

.

Наверное, фрезы или диски циркулярных пил, собранные с шайбами-прокладками на резьбовых шпильках-валах - то, что называется из подручных материалов. Ну и подшипники и пара шестерён для гладкого и связанного встречного вращения сборок дисков.

В России примерно 2-3% перерабатываемого мусора приходится на пластиковые отходы. Этот вид материала легко поддается очистке от органических остатков, что делает его пригодным для вторичного использования. Открытие мусороперерабатывающего предприятия требует инвестиций в размере более миллиона рублей. При недостатке финансирования можно открыть цех, выполняющий только часть операций: прием сырья и его дробление, например. Для этого понадобится небольшое помещение и дробилка для пластика, которую можно собрать своими руками.

Виды измельчителей пластика

Дробление сырья на мелкие частицы необходимо для увеличения плотности. За счет более плотного расположения измельченных частиц пространство заполняется равномернее, что приводит к увеличению эффективности при выполнении операций: накопления, транспортировки, загрузки перерабатывающего оборудования. Пластик измельчается разными видами оборудования:

- шредерами;

- резками;

- дробилками.

Принципиально работа измельчителей мало отличается друга от друга, все различия связаны с типом режущего инструмента и параметрами получаемых частиц.

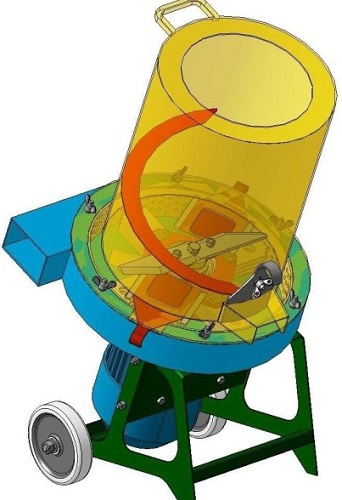

Принцип действия дробилки

Измельчение пластиковых отходов происходит при их прохождении через режущий механизм устройства. Для этого используются конструкции с одним или двумя валами, на которых размещены ножи, разрезающие пластик на мелкие куски. Получение крошки необходимого размера достигается установкой сита в выходном отверстии. На производительность устройства влияют следующие характеристики: число оборотов, количество ножей, мощность двигателя. Для измельчения эластичных пластиковых отходов вместо вальной конструкции используются специальные ножницы, решающие проблему наматывания сырья на вал.

Конструкция дробилки

Измельчитель для пластика состоит из нескольких элементов:

- двигателя;

- режущего механизма;

- привода;

- сита (фильтра);

- загрузочного кармана;

- накопительной емкости;

- рамы и корпуса.

Основной узел, обеспечивающий работу всего измельчителя, – двигатель и режущий механизм. Они соединяются приводом, а все узлы фиксируется на раме, которая закрывается корпусом для соблюдения техники безопасности.

В остальном конструкция примерно одинаковая, а ее элементы конструируются в соответствии с условиями безопасной и удобной работы.

Одновальные измельчители

Конструкция из одного вала подходит для измельчения пластика для повышения плотности сырья. При прохождении через одновальную конструкцию из пластиковых отходов пригодную как готовое вторсырье крошку получить не получится. Режущие инструменты помещаются на одном валу, который за счет вращения разрезает пластик на мелкие куски.

Одновальный измельчитель пластиковых отходов – самое простое устройство для измельчения, которое создается своими руками. Для этого внутри корпуса помещается вал с ножами, которые вращаются при работе роторного двигателя, иногда дополненного гидропрессом. Конструкция достаточно компактна для размещения дома, используется для первичной обработки крупных и твердых пластиковых отходов.

Двухвальные дробилки

Схемы и чертежи

Самостоятельную сборку измельчителя необходимо осуществлять только по составленному чертежу. Это убережет от порчи материалов, поможет упорядочить работу и учесть нюансы в конструкции устройства. При составлении схемы или чертежа учитываются условия эксплуатации, сборки, наличие подручных материалов, чтобы сократить расходы на покупку новых.

Готовую схему или чертеж можно скачать из интернета, но в таком случае нет полной гарантии работоспособности и безопасности конструкции. Такие чертежи нет смысла оформлять по правилам конструкторской документации, поэтому их интерпретация может осложняться из-за авторской специфики.

Исходные данные для конструирования

При составлении проекта учитываются типы отходов, которые будут измельчаться в устройстве. От этого зависит выбор конструкции, типа двигателя и режущих элементов, размер устройства. Помимо состава отходов, необходимо учитывать объем поступления, который будет обрабатываться в измельчителе.

Универсальный измельчитель для производства фракции разных размеров позволяет изменять число ножей, плотность сита. За счет уплотнения ножевых механизмов и сита можно получать мелкую фракцию.

Если предполагается, что будут обрабатываться однородные отходы, то достаточно спроектировать измельчитель с жесткой конструкцией.

Необходимые инструменты и материалы

Для сборки измельчителя понадобятся слесарные, сварочные и шлифовальные инструменты: дрель, напильник, болгарка. Сварочные соединения обычно используются для соединения каркаса и корпуса, а болтовые – для крепления двигателя и режущей части. Из материалов понадобятся металлические элементы:

- листы;

- уголки;

- полосы;

- трубы и профили;

- метизы: подшипники, болты, шкивы, муфта (список зависит от конструкции).

Под накопитель подойдет ведро или бак со сплошными стенками, чтобы исключить выпадение мелкой фракции. Роторный двигатель соединяется с валом с помощью привода, а на оси размещаются ножи или дисковые пилы.

Пошаговая инструкция по конструированию

Проектирование измельчителя для сборки его своими руками включает все параметры, влияющие на устройство: от материалов до требуемой производительности. На основании этого первый этап составления проекта – анализ доступных ресурсов и требований к производительности. По результатам анализа составляются технические характеристики измельчителя:

- мощность;

- число оборотов;

- размеры двигателя, загрузочного кармана, сита;

- устойчивость корпуса к вибрационным нагрузкам.

По составленным характеристикам подбирается двигатель и адаптируются подручные средства. Основной элемент проекта – составленный чертеж или схема. Кроме списка материалов и размеров устройства, необходимо отразить порядок сборки измельчителя.

Конструкция привода

Чаще всего для измельчения пластика применяется электрический двигатель, что позволяет размещать дробилку в помещении. Для измельчителя с бензиновым или дизельным двигателем придется дополнительно оборудовать вентиляцию или разместить его на улице. Обычно для измельчения используется роторный двигатель, соединенный с валом одним из двух способов:

У ременной передачи больше размеру и она менее надежна: ремень может соскочить или лопнуть. Муфтовое соединение может привести к заклиниванию устройства, которое сложнее устраняется, чем соскочивший ремень.

Муфты компактнее ременного привода, поэтому при установке измельчителя в помещении они используются чаще.

Материал и конфигурация ножей для резки пластика

Режущий механизм составляется из 15-30 дисковых пил, размещенных на валу. Пилы размещаются с одинаковым шагом относительно друг друга, а размером шага определяется величина измельчения фракций. Материалы ножей, подходящие для разрезания пластика: рессорные (65Г, 60С2, 65С2ВА) и штамповые (Х12МФ) стали. Способы размещения пил относительно друг друга зависят от типа измельчаемых отходов:

Вал под ножи

Вращающаяся ось, на которую помещаются ножи, готовится из стальной трубы или стержня. Для плотной фиксации ножей на нее наносится резьба, а сами режущие механизмы прикрепляются гайками. Такой способ крепления позволяет заменять ножи или снимать их для заточки. Если нанести резьбу невозможно, то ножи привариваются, что отрицательно сказывается на надежности: на месте сварки возникает наибольшая нагрузка на нож и соединение. Кроме нанесения резьбы для плотного крепления подойдут шестигранные валы.

Требования к роторам

Безопасная и стабильная работа измельчителя возможна при правильном размещении роторного двигателя, который должен быть центрирован относительно вала. Нарушение центрирования приведет к трению ножей о стенки корпуса. В таких условиях они будут стачиваться и повреждаться, а вал станет менее устойчивым, что приведет к его разрушению. Повышенное трение спровоцирует перегрев двигателя и может стать причиной выхода из строя.

Материал каркаса

Рама измельчителя изготавливается из металлических труб или профиля. Рама собирается с учетом того, что измельченные остатки должны падать под силой тяжести. На основании этого принципа выделяются три зоны измельчителя:

- сверху или сбоку – загрузочная: вертикальная или горизонтальная;

- посередине – рабочая;

- снизу – накопительная.

За счет этого отходы не придется дополнительно проталкивать в рабочую часть, они сами будут спускаться под силой тяжести. После завершения сборки к раме привариваются листы, служащие защитными кожухами.

Подшипниковые узлы

Пошаговая сборка всех деталей

При сборке необходимо учитывать, что на работающий измельчитель оказывается повышенная вибрационная нагрузка. В условиях сильной вибрации снижается устойчивость всей конструкции, а также ослабляются резьбовые соединения. Сокращение воздействия вибрации достигается центрированием двигателя, широкой расстановкой ножек. Из-за повышенной вибрации корпус изготавливается сварным способом, а для доступа к основным узлам вырезается люк.

Рекомендации при самостоятельном конструировании

Основная задача создания дробилки своими руками – экономия относительно покупки готового измельчителя. Для экономии необходимо при сборке использовать подручные средства.

Использование новых не рекомендуется, потому что в случае ошибок конструирования или сборки эти элементы будут испорчены. После сборки необходимо проверить работоспособность устройства и устойчивость к вибрациям на холостом ходу. Самостоятельное изготовление дробилки для пластика подойдет только тем, кто умеет работать с инструментами и имеет базовые знания в сфере материаловедения и черчения.

Садовый измельчитель – это механизм, предназначенный для переработки растительных отходов, образующихся при скашивании травяного покрова, санитарной либо ежегодной обрезке деревьев, винограда и различных кустарников. Полученные в итоге мелкие куски травы или веток можно использовать как корм скоту либо удобрения. Применение данного агрегата позволяет садовникам, владельцам дачных участков и любителям красивых газонов быстрее и с меньшим расходом труда избавляться от органического мусора. Устроен прибор относительно несложно, по этой причине его можно собрать своими руками без особых финансовых затрат из старых деталей и подручных материалов. Это позволяет сэкономить на покупке готового заводского устройства.

Основные узлы садового измельчителя

Чтобы самостоятельно собрать измельчитель травы и веток (шредер) в домашних условиях, требуется предварительно разобраться с устройством механизма, а также принципом его работы. Это поможет правильно собрать оборудование и, при необходимости, вносить в его конструкцию изменения.

Самодельный агрегат, предназначенный для измельчения скошенной травы и спиленных веток толщиной до нескольких сантиметров, имеет следующие основные конструктивные узлы:

- двигатель;

- ножи, установленные на рабочем валу;

- раму (обычно металлическую);

- защитный кожух;

- короб, предназначенный для приема срезанной растительности;

- пусковую систему.

Саму технику можно сделать в стационарном либо передвижном виде. Для создания последнего варианта дополнительно потребуются колеса, а также ручка. Чтобы сделать раму, используют металлические уголки либо готовые каркасы от верстаков. Короба под переработанную растительность изготавливают из пластиковых ведер, жести, мешков. Защитный кожух вокруг ножей должен быть достаточно толстым и прочным, чтобы быстро не износиться от воздействия перемалываемой растительности.

При переработке растительного мусора из отверстия, через которое он подается, могут вылетать измельченные куски. Поэтому горловину накрывают крышкой либо просто тканью, например, мешком.

Работа измельчителя заключается в том, что вращение от вала двигателя передается напрямую ножам либо через цепную/ременную передачу. Изрубленная лезвиями растительность поступает в короб. При этом конечный продукт сразу готов к использованию.

По принципу действия одни самодельные шредеры сопоставимы с мясорубкой (втягивают, а затем перемалывают органику), а другие с кофемолкой.

Разновидности двигателей для сборки самоделок

В качестве привода для самоделок используют электрические и бензиновые двигатели, снятые с неиспользуемой техники. Каждый их этих двух вариантов имеет свои достоинства с недостатками. Модели с двигателем внутреннего сгорания удобнее тем, что при их эксплуатации не нужно наличие питающей электросети поблизости. Но в целом они обходятся дороже и имеют более сложное устройство, чем их аналоги, оснащенные электромотором. Поэтому легче сделать электрическую технику, вдобавок более компактную.

Максимальная толщина срезанных сучьев, которые способен перемолоть измельчитель веток, зависит от мощности установленного на него электродвигателя и характеристик ножей.

- Модели с мотором до 1,5 кВт мощностью способны перемалывать палки до 20 мм диаметром. Они предназначены для работ с низкой степенью интенсивности.

- Если установлен электрический двигатель от 3 до 4 кВт, то такие агрегаты могут измельчить ветки уже толщиной до 40 мм.

- Более мощные электромоторы (свыше 4 кВт) используются, чтобы сделать шредер для дерева диаметром 7-15 см.

Приводом последней категории оснащают технику, если нужно постоянно выполнять большие объемы работ, связанные с переработкой отходов различной толщины.

Для создания самодельного шредера можно воспользоваться электромоторами от болгарки, стиральной машинки, триммера. Они должны быть приспособлены к работе от стационарной сети напряжением 220 В. Чтобы в домашних условиях измельчать материал максимально большей толщины, рекомендуется оснащать шредер электромотором на 1500 об/мин мощностью около 3,5 кВт. Данному параметру у двигателей внутреннего сгорания соответствует 5-6 лошадиных сил.

Двигатель от старой стиральной машины

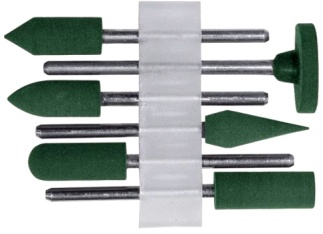

Виды применяемых режущих насадок

Самоделки, как и заводские агрегаты, оснащаются режущими насадками различных типов:

В домашних условиях часто применяют ножи от газонокосилок либо сделанные из пил по дереву.

Следует учитывать, что от устанавливаемых режущих насадок напрямую зависит степень переработки растительных отходов. На выходе получают куски веток от 10 см длиной либо стружку, труху.

Садовый измельчитель из стиральной машины

Старая стиральная машина советского производства с металлическим корпусом – это техника, содержащая в себе практически все необходимые детали для сборки садового шредера. Потребуются только ножи с крепежом, а также провод на удлинитель.

Чтобы изготовить режущую насадку, можно воспользоваться старой пилой по дереву.

Из инструментов понадобятся:

- угловая шлифовальная машина;

- плоскогубцы;

- гаечные ключи;

- отвертка;

- электродрель;

- молоток;

- рулетка с маркером.

Двигатель стиральной машины имеет небольшую мощность (у разных моделей разную), указываемую в инструкции к бытовой технике либо на табличке электромотора. Из-за того, что обычно ее значение не превышает 500 ватт, с помощью создаваемого агрегата можно будет перемалывать только солому или траву.

Шредер из стиральной машины изготавливают так.

- Обрезают корпус машинки по высоте, чтобы было удобно работать с агрегатом.

- Сбоку внизу вырезают в нем прямоугольное отверстие болгаркой шириной 20 см, а высотой – 7 см, предназначенное для выброса перемолотых растений.

- Вокруг прорези делают из жести подобие кожуха, который будет направлять травяную массу в емкость для сбора, предотвращая при этом ее разлетание по сторонам.

- Делают ножки.

- Прикрепляют корпус к подставке.

- На валу электродвигателя сверлят 2 отверстия диаметром по 7 мм. Затем на него насаживают втулку с резьбой, а также отверстиями на конце длиной более 5 см, фиксируя ее болтами.

- Под дном короба крепят электромотор с помощью шпилек с гайками.

- Внутри кожуха закрепляют на втулке ножи, располагая их выше отверстия для выброса травы или на одном уровне с ним.

- Короб прикрепляют сваркой либо болтами к подставке.

В результате получится техника, подобная показанной на фото ниже.

Пусковая кнопка подойдет от переделанной стиральной машинки. Нужно только позаботиться о том, чтобы подсоединить достаточной длины удлинитель.

Устройство и работа траворезки из стиральной машинки современного образца показаны в видео

Самодельный измельчитель травы из болгарки

Измельчитель травы из болгарки – это достаточно простой и быстро реализуемый вариант. Чтобы воплотить проект, потребуется запастись такими деталями и материалами:

- стальными уголками;

- металлической емкостью (обычной вываркой);

- самодельными либо готовыми ножами (например, от газонокосилки);

- крепежными элементами;

- листовой жестью.

Из инструментов потребуются:

- электродрель;

- сварочный аппарат и электроды к нему;

- угловая шлифовальная машина, чтобы резать уголки;

- гаечные ключи.

Чтобы собрать шредер своими руками на базе угловой шлифовальной машины, способный перемалывать не только траву, но и ветки до 4 см толщиной, рекомендуется воспользоваться электроинструментом с мощностью свыше 3 кВт.

Создание измельчающего агрегата производят в такой последовательности:

- нарезают болгаркой уголки на куски;

- из них сваривают раму, напоминающую стул;

- приваривают полку из куска листового металла;

- к сделанному каркасу (на подставку) прикрепляют болгарку хомутами, располагая ее валом к верху;

- прорезают сбоку выварки отверстие примерно 10 на 10 см;

- к прорези присоединяют рукав, например, из жести, по которому из емкости будет выдаваться перемолотая растительная масса;

- делают на дне выварки отверстие в центре;

- устанавливают емкость на вал болгарки и прикрепляют ее болтами или саморезами к металлической раме;

- ставят нож или диск на углошлифовальную машинку.

В итоге получится конструкция, представленная на фото далее.

Размеры уголков подбирают индивидуально, чтобы было удобно обращаться с механизмом.

Следует помнить, что каркас должен быть устойчивым. От этого будет зависеть безопасность работы с устройством.

Под трубу для выдачи измельченной травы с ветками подставляют ведро или другую емкость во время работы с агрегатом, чтобы переработанные растения не разлетались.

Созданное устройство можно усовершенствовать. Для этого потребуется насадка на вал болгарки длиной около 15 см с двумя ножами: на верхнем конце и посредине. Лезвия разделяют сеткой, закрепленной к стенке кожуха.

Траворезка из триммера

Садовый шредер можно сделать, используя бензиновый либо электрический триммер. При этом инструмент будет работать в перевернутом положении. Для создания оборудования, предназначенного, чтобы измельчать траву и тонкие веточки, потребуется кроме мотокосы с режущими насадками еще следующие материалы:

- пластиковая либо металлическая емкость, имеющая объем минимум 50 литров;

- примерно 1 м.кв. стальной сетки с мелким размером ячеек;

- около 3 метров металлической трубки (алюминиевой или стальной) в половину дюйма диаметром;

- отрезок доски или влагостойкого ДСП, фанеры такой ширины, чтобы на нем поместился триммер;

- хомуты, которыми будет крепиться мотокоса к деревянной основе;

- саморезы, болты, гайки, шайбы;

- деревянные бруски (достаточно 5 на 5 см).

Чтобы собрать измельчительный механизм из триммера, потребуется воспользоваться такими инструментами и приспособлениями:

- отверткой либо шуруповертом с битами;

- электродрелью с набором сверл по дереву и металлу;

- электрическим лобзиком с пилками для резки металла или ручным его аналогом;

- молотком;

- рожковыми или торцовыми ключами;

- пробойником;

- наковальней либо ровной железной плитой.

Пробойник нужен, чтобы удобно было сверлить отверстия электродрелью. Данный инструмент наставляют в точку, где требуется просверлить металл. Затем по нему бьют молотком. Из полученного углубления сверло не соскальзывает в процессе просверливания металлической детали.

Набор пробойников отверстий

Подготовительные мероприятия

Траворезка из мотокосы изготавливается в ряд этапов. Первоначально подготавливают в емкость, где будет перемалываться трава с ветками:

- делают разметку на дне (по периметру) под четыре трапециевидных отверстия с закруглениями в углах;

- просверливают в каждом нарисованном сегменте отверстия сечением 1 см;

- в них вставляют пилку электролобзика и вырезают трапеции;

- обрабатывают срезы напильником или наждачной бумагой;

- по центру днища высверливают отверстие под вал измельчителя;

- из стальной сетки вырезают круг размерами по диаметру дна;

- с помощью небольших обрезков доски либо брусочков к емкости снизу закрепляют подготовленный сеточный фрагмент;

- из металлических трубок делают ножки под емкость, присоединяя их к баку с помощью болтов.

Деревянные куски фиксируют саморезами, закручивая их изнутри бака в металлические перемычки между вырезанными трапециями. Таким способом сетка надежно прикрепляется к дну емкости.

Ножки делают следующим способом:

После подготовки кожуха, чтобы уменьшить габариты создаваемого механизма, выполняют такие операции:

- разбирают триммер, отсоединяя мотор, штангу и режущую насадку друг от друга;

- отрезают от штанги с тросиком фрагмент длиной примерно 20-40 сантиметров;

- собирают мотокосу;

- проверяют работоспособность техники.

Сборка измельчителя

Если после сборки триммер работает хорошо, то из него создают имельчитель травы.

- К доске хомутами прикрепляют двигатель мотокосы.

- Фиксируют на деревянном основании штангу, используя для этого хомуты и ручку от мотокосы.

- Подсоединяют режущую насадку к концу штанги, предварительно вставленному в отверстие на дне кожуха.

- Запускают механизм и испытывают его в работе.

После проделанных действий получится агрегат, фотография которого представлена ниже.

Если используемый для сборки шредера триммер оснащен бензиновым двигателем, то мотор располагают на основе так, чтобы можно было удобно заливать топливо, заводить устройство и регулировать его работу (обороты).

Режущие насадки оснащают ножами или леской — это зависит от толщины измельчаемых растительных стеблей.

Из чего еще можно изготовить измельчитель

Различных вариантов создания садовых измельчителей своими руками много: от самых простых, позволяющих только перемалывать траву, до более конструктивно сложных, мощных агрегатов, предназначенных для древесины до 10 см толщиной. Соответственно, для практической реализации задуманного потребуются разные детали, различные затраты времени и средств.

Чтобы собрать оборудование для переработки растительных отходов, кроме рассмотренных вариантов старых или ненужных инструментов либо техники, можно воспользоваться следующими устройствами:

- дрелью либо перфоратором;

- старым рабочим пылесосом;

- ненужной электропилой;

- двигателем от насоса;

- бензиновым или электрическим мотоблоком;

- любым электромотором подходящей мощности.

Дрель с перфоратором, если с их помощью мельчить траву, вообще переделывать не надо. Достаточно сделать только насадку с лезвиями. Созданное устройство будет работать как блендер, измельчая мягкие стебли растений в емкости небольшими порциями.

Нюансы эксплуатации самодельной техники

Сделанный самостоятельно шредер — это по сути три в одном: измельчитель для веток, соломорезка, механизм для резки травы. Он помогает существенно облегчить домашний труд, связанный с утилизацией растительных отходов, а также прокормом птицы и скота.

Если приходится перерабатывать траву в небольших количествах, например, для кур, гусей, уток, то достаточно и совсем простых приспособлений, которые работают от мускульной силы человека, например, ручной секатор.

Для самодельной электротехники рекомендуется устанавливать отдельный дифференциальный автомат, чтобы обеспечить надежную защиту от поражения электрическим током в случае непредвиденных обстоятельств. В любом случае, изготавливая садовый измельчитель самостоятельно, требуется соблюдать правила техники безопасности. Также придерживаться их стоит и во время эксплуатации механизма. Рекомендуется перед работой с техникой надевать очки, подходящую защитную одежду и проверять надежность закрепления элементов конструкции. Следует учитывать при создании самодельного агрегата предстоящий объем работ, а также характер перерабатываемой растительности, чтобы подобрать двигатель нужной мощности и нужную конструкцию ножей. Это позволит сделанному устройству без особых проблем справляться с поставленными задачами.

Роторная дробилка своими руками! Шредер для пластика. Измельчаем ПЭТ бутылки для получения филамента. В этом .

Читайте также: