Шредер для металлолома своими руками чертежи

Обновлено: 08.07.2024

Поговорим о промышленных шредерах различных типов, их особенностях и возможностях. Что же такое промышленные шредеры? Это оборудование для измельчения различных отходов до фракции 150- 20 мм. Промышленными шредерами называют многофункциональные гидравлические системы, измельчающие материал за счет вращающихся роторов и лезвий. Измельчители применяются там, где нет возможности (а часто и необходимости) пользоваться дробилкой. Шредеры обладают рядом преимуществ перед дробильными установками – меньшая стоимость, меньше шума, меньший износ. Именно поэтому всё больше организаций в нашей отрасли предпочитают шредеры.

Виды промышленных шредеров по типу конструкции

По типу конструкции шредеры делятся на одновальные, двухвальные и четырехвальные. Поговорим о каждой разновидности подробнее.

Одновальные (однороторные) шредеры подходят для универсального использования. Они применяются в тех случаях, когда материалы обладают высокой сопротивляемостью к разрушению и большой толщиной. Роторы для таких шредеров производят из износоустойчивых сплавов,что делает эти роторы гладкими и профилированными. В случае работы с абразивными или легко нагревающимися материалами, такие роторы не перегреваются за счет равномерного распределения тепла, полученного от трения.

Принцип работы выглядит примерно следующим образом: материал для измельчения при помощи гидравлического подпрессовщика поступает в загрузочный бункер к вращающемуся ротору, на котором закреплены ножи. Материал может загружаться как механически (используется погрузчик или наклонный конвейер), так и вручную. Подпрессовщик, в свою очередь, выполняя возвратно-поступательные движения, прижимает материал к вращающемуся ротору.

В этой зоне отходы подвергаются первичному разрушению. Затем в зоне резки материал разрезается на более мелкие части. После измельченные частицы, под действием силы тяжести, опускаются на экран, в котором – ячейки определенного размера, именно эти размеры и определяют величину конечной фракции. Тот материал, фрагменты которого оказались крупнее величины ячеек, отправляется на вторичное измельчение. И так далее. Циклы повторяются до полного измельчения всего перерабатываемого материала.

Как мы уже упоминали, однороторный (или одновальный) шредер относится к устройствам универсального типа. Но чаще всего используется для переработки стекла, толстостенного пластика, пленочных материалов, стекла, литника, бумаги, палетов и труб.

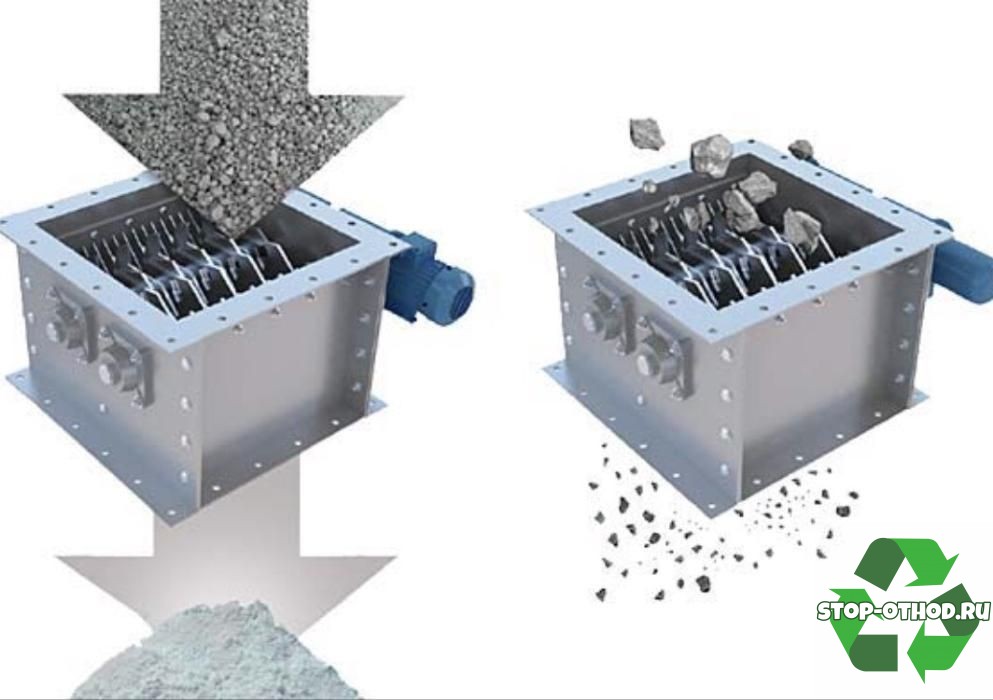

Двухвальные шредеры – измельчители с двумя рабочими валами, оснащенными ножами дискового типа. За счет особенностей конструкции устройства предназначены для резки стекла, пленочных материалов, шин, тонкостенного пластика и, в случае необходимости, бумаги и ткани.

Принцип работы: Сначала материал попадает в бункер. Там он схватывается множеством (а точнее, несколькими десятками) ножей-дисков, имеющих зубцы специальной формы, измельчается, а затем протягивается вниз и попадает на выгрузку или, если это предусмотрено комплектацией, в специальный сепарационный экран. Режущие ножи двигаются навстречу друг к другу, за счет чего материал измельчается до нужной фракции. Ножи очищаются боковыми накладками, а за счет формы дисков реализуется ссыпание материала вниз. Наиболее частое применение двухвальные шредеры находят в измельчении мягких пластиков, покрышек, эластомеров, резиновых изделий и других упругих материалов.

Четырехвальные промышленные шредеры. Как видим из названия, это измельчители, в арсенале которых четыре рабочих вала. Два нижних ножа – режущие, два верхних вала – подающие. За счет этой технологической особенности, камера резки материала имеет конусообразную форму, что, в свою очередь, делает удобным использование четырехвальных шредеров при работе с упругими и объемными материалами и материалов с пустотами внутри (разнообразные канистры, емкости, банки и так далее).

Наиболее часто промышленные шредеры данного типа используются в измельчении бракованных изделий полимерной промышленности, для измельчения твердых бытовых отходов, крупногабаритных отходов, автомобильных шин, отходов упаковки, асфальта, макулатуры.

Виды промышленных шредеров. Классификация по назначению

Если говорить о видах измельчителей по назначению, то выделяют шредеры для пластмасс, для дерева, для твердых бытовых отходов и строительного мусора и, конечно же, универсальные.

Промышленные шредеры для строительного и ТБО-мусора используются для крупного измельчения деревянных отходов, смешанного строительного мусора, грунта, полимерных отходов. Также промышленные шредеры обладают достаточными мощностями для измельчения материалов с включениями металла (до 20%). Чаще всего применяются для очень больших объемов отходов с последующей утилизацией на полигоне.

Промышленные шредеры для дерева измельчают разнообразные виды деревянных отходов – от досок до стружки. Они перерабатывают материалы до минимальной фракции 15 мм. Производительность–от 100 кг за час.

Промышленные шредеры для пластиков измельчают любые виды полимерных отходов (отливки, отходы литьевого производства, полимерные пленки, ПЭТ бутылки и так далее). У этого вида измельчителей есть различная фракция измельчения и разная производительность. Если речь идет о измельчении пластмасс, в дело вступает двухстадийная схема (измельчение в шредере и доизмельчение в дробилках). Все виды пластмасс измельчаются на одновальных шредерах, изготавливаемых с большим запасом износостойкости.

Универсальные шредеры эффективно справляются с измельчением самых разнообразных материалов: от материалов, остающихся после деревообрабатывающих работ до пластмассы, литников, труб и даже смешанных отходов. Больше всего задействованы, когда необходима последующая утилизация отходов.

Шредеры для переработки мусора – объемная тема, на которую можно говорить бесконечно. Мы перечислили основные типовые разновидности и способы функционирования измельчителей. Выбрать конкретное оборудование под любые необходимые цели и задачи не составит труда – рынок оборудования представлен разнообразными марками и моделями.

Проектом предусматривается оборудование … .

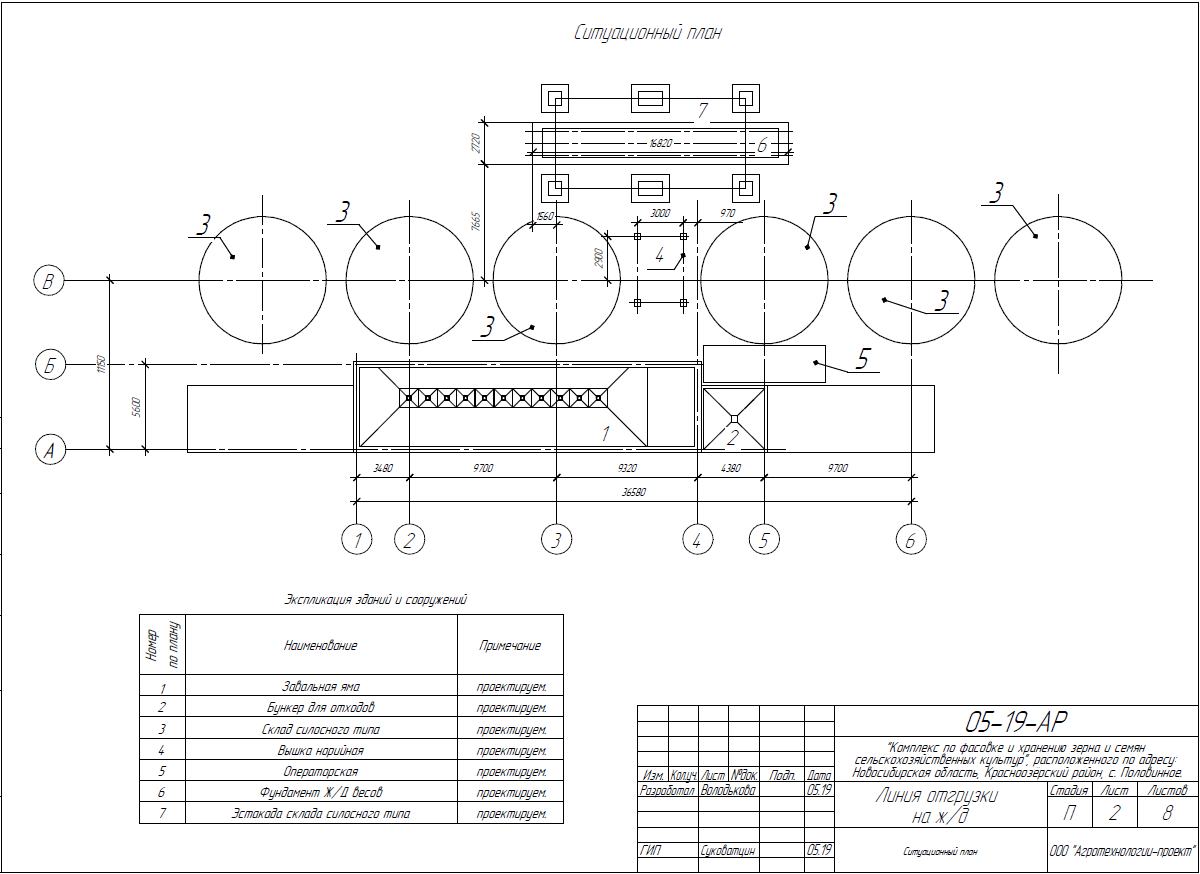

Архитектурные чертежи «Комплекс по… .

Курсовая работа Релейная защита и автома… .

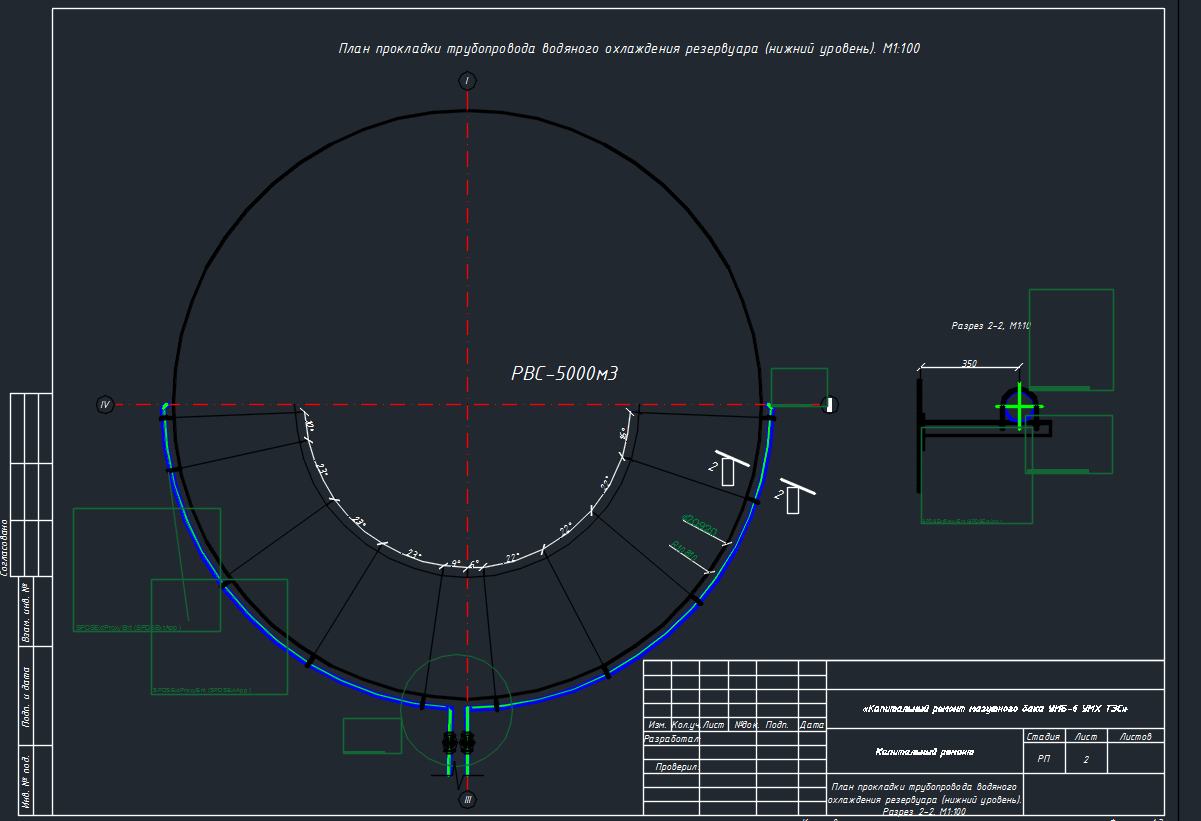

Рабочий проект: «Капитальный ремон… .

Фильмы и видео

На видеоуроке будут рассмотрены следующи… .

1. Ключевые отличия между системами на б… .

Документы

Каталог нормативной документации

Типовые проекты и типовые серии

Типовые проекты и типовые серии

Пластик широко применяется в производстве посуды, игрушек и даже в космических технологиях. Прелесть материала заключается в дешевизне сырья, поэтому магазины завалены одноразовыми стаканчиками и тарелками.

В этом кроется подвох – пластмасса не разлагается и загрязняет окружающую среду. Чтобы снизить вред материала, пользуются устройствами особой конструкции – дробилками для пластика, самостоятельно их изготовить не составит большого труда.

Разновидности измельчителей

Пластик измельчают перед производством вторсырья дробилками. Свойства материалов послужили изготовлению разных видов устройств по переработке, которые отражены в классификации применяемого сырья.

По назначению

- Для ПЭТ-бутылок и пластика с тонкими стенками. Обрабатываются материалы несколькими резаками агрегата.

- Для габаритных материалов. Дробилки способны разбивать оконные рамы, толстостенные корпуса устройств.

- Для акрила, ПВХ-пленки, нейлона. Сырье режется конструкцией дробилки в виде ножниц.

По виду конструкции

Выделяют 4 вида дробилок, каждая из которых предназначена для обработки отдельного сырья:

- Молотковые. Закрепленные на конструкции молотки разбивают отходы.

- Щековые. Пластик дробится рифлеными пластинами из стали.

- Конусные. Отходы проходят между конусами, которые имеют вид габаритных терок.

- Роторные. Универсальный вид дробилок. Чаще подходят для переработки пластиковых бутылок (ПЭТ), пенопластовых материалов.

Четвертый вид дробилок приобретают для частного использования. При наличии сноровки, умельцы мастерят агрегаты дома своими руками. Дробилка содержит в конструкции ротор с закрепленными ножами.

Устройство приходит в движение при помощи электромотора, двигателя на дизельном топливе или бензине. Ось с резаками вращается и рубит пластиковое сырье, угодившее под ножи конструкции. Роторные дробилки различают по мощности, существуют низко- и высокооборотные агрегаты.

При использовании этого вида устройства, есть возможность регулировать размер фракции пластика после обработки. Для этого на дно камеры дробилки устанавливают решетки с желаемым размером ячеек.

Материалы и инструменты для изготовления

Чтобы собрать измельчитель пластика своими руками, потребуются знания в области сварки, а также терпение. Нелишним будет сварочный агрегат. Самодельные дробилки для пластика состоят из следующих частей:

- Элементы для крепежа (саморезы для металла, шайбы, гайки).

- Металлическая ось, на которую крепятся пилы агрегата.

- Дисковые пилы. Лучше выбирать примерно 20 резаков для глубокого дробления пластика. Правильная конфигурация зубчиков и оптимальное их число позволят агрегату измельчать эффективнее.

- Шкив, 2 подшипника и ремень, объединяющий работу электродвижка и ротора в дробилке.

- Привод. В продаже представлены разные по мощности виды устройства. С электрическим движком агрегата можно работать в помещении и на улице.

- Труба или профиль из металла для осевой рамы и каркаса.

- Емкость подачи пластикового сырья, защитный кожух. Смастерить их своими руками можно из листовой оцинковки при помощи ножниц по металлу, тисков и молотка.

Процесс изготовления

После того, как все материалы и инструменты для создания конструкции куплены, можно сделать дробилку для пластика своими руками.

Создание режущего блока

На металлическую опору установить дисковые резаки. Элементы должны совпадать по размеру, расстояние между самодельными ножами выдерживается минимальное. В этом помогут шайбы из металла. Зафиксировать пилы самодельной дробилки гайками по краям. Установить всё на шкив и воспользоваться двумя подшипниками. Так установка сможет крутиться.

Сварка опорного каркаса

Необходимо своими руками изготовить раму прямоугольной формы. Сделать это можно, взяв уголок из металла, трубу, профиль. Далее сварным аппаратом придать желаемый вид. К полученному элементу приварить ножки нужного размера.

Накрыть каркас металлическим листом и приварить к раме. На поверхности листа вырезать отверстие, идентичное по размеру режущему блоку. Прикрепить двигатель недалеко от ножей устройства.

Сборка

Теперь остается собрать устройство дробилки. Перед тем как надеть на резаки защитную оболочку, нужно убедиться, что в последней присутствует пространство для сцепления оси со шкивом. В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

Полезные советы

- Пользователи, которые производят дробилки для ПЭТ бутылок своими руками, советуют перед началом нарисовать чертеж агрегата. Это позволит изготовить оборудование в точном соответствии с планом и исключит пропуск деталей.

- При покупке мотора следует понять, с какими объемами сырья столкнется дробилка для пластика. От мощности устройства зависит качество и скорость измельчения. Для периодической обработки материалов подойдет негабаритный электродвигатель. Если в дальнейшем будут наращиваться объемы, лучше заранее выбрать мощный мотор.

- Конструкцию стоит продумывать легкодоступной для выемки любого элемента устройства, к примеру, дисковых пил для заточки. Чтобы последние не пришлось доставать слишком часто, лучше изначально выбирать легкосплавные резаки. Стоимость их выше, однако сохранность хорошей заточки высока, что даст возможность дольше производить измельчение в домашних условиях.

- Чтобы переработанные отходы сырья были в одном месте, полезно продумать емкость для сбора пластика. Обычно ее устанавливают под лезвиями дробилки. При желании сортировать нарезанный пластик по размеру, снизу от дисков монтируют самодельные решетки или сетчатые элементы с заданным размером ячеек.

- Изготовление своими руками дробилки ПЭТ несет в себе пользу окружающей среде и владельцу устройства. При её использовании природа не загрязняется не разлагаемыми пластиковыми бутылками, а мастер имеет возможность сдать переработанный материал в пункт приема отходов.

- Если правильно предусмотреть конструкционную часть самодельного агрегата, шредер не только сырье измельчит, но и листья с ветками переработает – садоводу это будет прекрасной альтернативой сжиганию ветвей на костре руками.

Все разновидности обрабатывающих станков доступны для изготовления своими руками. Технологии со временем развиваются, давая возможность пользователям усовершенствовать агрегат. Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.

Измельчитель травы и веток состоит из трех основных узлов: мотор, режущий механизм – чиппер, загрузочный бункер. Все это расположено на стальной раме и для безопасности закрыто кожухом. Некоторые модели шредеров заводского изготовления могут комплектоваться дополнительным бункером для сбора измельченной массы. Во время работы с измельчителем используют дополнительные приспособления: толкатель для органики и сито, помогающее отделять мелкие фракции. Просеянные крупные отходы при надобности загружают в бункер для повторной переработки.

Шредеры заводского изготовления оснащены валковыми, фрезерными, молотковыми и другими чипперами. Самодельные садовые измельчители обычно работают с режущим механизмом, изготовленным из набора ножей или дисковых пил.

Устройство и принцип работы садового измельчителя

Садовые измельчители существенно облегчают процесс ухода за участком. При описании механизма, помимо привычного названия, встречаются еще и синонимы – чиппер или шредер. Они обладают достаточно простой конструкцией. Основные составляющие механизма:

- рабочий вал, оснащенный ножами;

- мотор;

- приемный короб;

- металлическая рама с защитным кожухом;

- в отдельных моделях предусмотрен бункер для измельченной органики;

- сито, регулирующее фракцию щепы;

- проталкиватель .

Помимо основных элементов, существует множество других мелких деталей. Для удобного перемещения вся конструкция базируется на двухколесной основе. Принцип работы садового измельчителя заключается в следующем:

- Цепь или ремень служат передаточным звеном для движения вала за счет вращения мотора.

- В этот момент ветви или другие отходы подаются в приемный короб.

- Ножи рабочего вала измельчают внесенный растительный материал.

Полученное сырье можно отправлять на компост. Работа измельчителя садового сродни действию мясорубки.

Замечание! Переработка отходов, особенно твердых, проводится с мерами предосторожности. Кожаные перчатки и очки – обязательные средства индивидуальной защиты.

Привод шредера

При изготовлении садового измельчителя своими руками, электродвигатель можно снять с отслужившей техники. Желательно чтобы его мощность была не менее 1,1 кВт. У кого есть мотоблок, шредер можно подключить с помощью ременной передачи к ДВС. При отсутствии любого мотора, свой измельчитель придется комплектовать купленным в магазине агрегатом.

Совет! Цена нового двигателя достигает большей части стоимости шредера заводского изготовления. При такой постановке вопроса выгода от самодельного измельчителя будет маленькая.

Измельчители мягкой органики могут, вообще, быть без привода. В действие человек их приводит силой рук. Варианты таких механизмов представлены на фото.

Преимущества использования измельчителя

Главной особенностью садового измельчителя являются его размеры. Небольшие габариты позволяют разместить его в любом удобном месте.

Продукты измельчения в будущем можно использовать в качестве удобрения. Растительный мусор в конечном состоянии быстро поддается гниению.

Не менее значимым плюсом можно назвать небольшое потребление аппаратом энергии. Надо упомянуть, что существуют измельчители как электрического, так и бензинового типа. Но что одни, что другие не требуют больших расходов.

Чертежи разных моделей шредеров

Чтобы изготовить измельчитель травы, нужно иметь под рукой точные чертежи. Мы предлагаем рассмотреть несколько вариантов схем шредеров.

Измельчитель с молотковым чиппером считается универсальным. Механизм справится с мягкой зеленой массой, ветками деревьев, толстой ботвой огородных культур и даже зерном.

Важно! Молотковая конструкция для самостоятельного изготовления довольно сложная. Требуется очень много токарных работ.

Проще всего режущий механизм для веток и травы собрать из дисковых пил. Для такого чиппера не нужны даже чертежи. Дисковые пилы в количестве от 15 до 30 штук насаживают на вал, стягивают с обеих сторон гайками, набивают подшипники, после чего всю конструкцию крепят на стальной раме.

Двухвалковый измельчитель тоже прост в изготовлении. В этом можно удостовериться по представленному чертежу. Чиппер состоит из двух валов, на которые сверху закреплены стальные ножи. В домашнем изготовлении их делают из рессор грузового автомобиля и ставят по 3–4 штуки. Валы на оси и подшипниках закреплены параллельно друг другу так, чтобы при вращении ножи не цеплялись.

Внимание! Приводом двухвалкового шредера может выступать только мощный мотор, имеющий пониженные обороты.

На видео представлен самодельный измельчитель с шестернями:

Назначение

В зависимости от типа станка, для переработки могут использоваться как ветки, так и большие части древесины. Дробление превращает весь древесный материал в стружку, которая потом применяется в хозяйстве.

Также при помощи дробилки процесс утилизации проходит бытовой мусор. Измельчение превратит отходы в удобрения для огорода, или просто сделает их удобными для перевозки.

- Переработку. Некоторые материалы после измельчения можно использовать в хозяйстве.

- Чистоту. После уборки и измельчения всего мусора, двор станет гораздо чище.

Еще один плюс дробилки – она может быстро себя окупить. Измельчением заинтересуются соседи, поэтому технику можно одалживать или сдавать в аренду.

Инструкция по сборке разных моделей шредеров

Собирать самодельный садовый измельчитель начинают после того, как подготовлены все детали согласно чертежу. Независимо от выбранной конструкции, работы включают: изготовление рамы, загрузочного бункера, чиппера и подключение двигателя.

Конструкция из дисковых пил

Состоит такой садовый измельчитель веток из собранных в единую конструкцию дисковых пил. Их придется купить в магазине. Количество пил определяется индивидуально. Обычно ставят от 15 до 30 штук. Здесь важно учесть один нюанс. От большего количества пил увеличивается ширина чиппера, а, значит, потребуется мощнее привод.

Насаживают дисковые пилы на вал, причем между каждой ставят промежуточную шайбу толщиной 10 мм. Уменьшать зазор нельзя, иначе рабочая область уменьшится. Толще шайбы ставить тоже не желательно. В больших зазорах между пилами будут застревать тонкие ветки.

Вал вытачивают на токарном станке. Нужно предусмотреть резьбы под гайки для зажимки набора пил и рабочего шкива. С обоих концов на валу вытачивают посадочные места для подшипников.

Внимание! Перед тем как зажать гайками на валу набор пил, нужно удостовериться, что их зубья не стоят на одной линии. Оптимально хаотичное расположение зубьев. От этого снижается нагрузка на чиппер измельчителя и двигатель.

Для привода лучше использовать электродвигатель. Если собранный садовый электрический своими руками шредер будет работать от сети 220 вольт, то он сможет перемалывать только тонкие ветки и зеленую массу. Для переработки толстых веток потребуется трехфазный электродвигатель. Как вариант измельчитель можно приспособить для подключения ремнем к шкиву мотора мотоблока.

Раму измельчителя сваривают из стального профиля, швеллера или уголка. Сначала делают прямоугольную основу под чиппер. Здесь важно ровно закрепить гнезда подшипников, чтобы не было перекоса, а ось электродвигателя и вала с дисковыми пилами должны находиться в параллельных плоскостях. К готовому основанию для чиппера приваривают опорные стойки, которые исполнят роль ножек измельчителя.

Бункер шредера изготавливают из листовой стали толщиной не менее 1 мм. Тонкую жесть брать не стоит, так как она будет деформироваться от ударов разлетающихся щепок. Высоту бункера делают больше длины рук. Это нужно для личной безопасности.

Сделанный из набора пил шредер справится с любой органикой. Однако чиппер придется частенько чистить.

Удобство

При выборе агрегата надо ориентироваться и на его удобство эксплуатации. Необходимо смотреть на его высоту. Есть модели, где воронка установлена слишком высоко. Это может вызвать трудности при работе. Также расположение ручек для перевозки измельчителя должны быть удобным именно для хозяина.

Если на участке большую часть занимает трава, то на устройстве должны быть широкие шины. Это упростит транспортировку. Ведь не всегда получается везти его по дорожкам.

Главным критерием должен быть вес. В случае, если Вы приобрели тяжелую модель, работа может только усложниться. Также это чревато различными травмами.

Все эти мелочи влияют на нормальный опыт эксплуатации. К ним необходимо прислушаться и исходить из своих потребностей.

При выборе садового измельчителя для ветвей и зелени не надо стремиться к самым мощным моделям. Мощность аппарата должна напрямую зависеть от площади участка. Поэтому к покупке необходимо подходить с умом и учесть все рекомендации.

Сборка измельчителя с ножевым диском

Этот шредер с ножами способен перерабатывать только мягкую органику. Он больше предназначен для приготовления зеленого корма домашней птице и животным. Бункер выгибают из жести. Можно приспособить оцинкованное ведро или корпус от старой техники, например, вентилятора. Бункер получится гибкий, но большая прочность здесь не нужна. Ведь ветки измельчитель травы молотить не будет.

Чиппер изготавливают из листовой стали толщиной 3–5 мм. На диске болгаркой вырезают 4 прорези. Далее, берут кусок автомобильной рессоры, затачивают ее и сверлят 2 отверстия. Таких ножей тоже делают 4 штуки, после чего их вставляют в прорези на диске и крепят болтами. По центру диска сверлят отверстие. В него вставляют резьбовой конец вала, после чего прочно затягивают гайкой. Сам вал с подшипниками крепят к раме, а на другой конец надевают шкив.

Чтобы резать траву, достаточно измельчитель соединить с электродвигателем мощностью 1 кВт.

Сборка двухвалкового измельчителя

Собирать двухвалковый измельчитель веток садовый начинают с рамы. Сначала сваривают прямоугольную конструкцию. Внутри рамы к боковым элементам приваривают четыре крепежа для валов. Их располагают так, чтобы режущие барабаны выставились ровно.

Совет! Если хотите сделать шредер передвижным, сразу к раме приварите оси для колес.

Далее, по представленной схеме изготавливают 2 вала с режущими барабанами. Для трех ножей потребуется найти круглую заготовку. Под 4 ножа используют стальной квадрат. В любом случае края валов затачивают круглой формы под подшипники.

Ножи изготавливают из автомобильной рессоры. На каждом элементе сверлят два крепежных отверстия под болты. Каждый нож затачивают под углом 45о, прикладывают к валу и отмечают места крепления. Теперь осталось просверлить по меткам отверстия, нарезать резьбу и прикрутить болтами все ножи. Режущие барабаны готовы.

Следующим этапом выполняют сборку чиппера. Для этого в противоположных стенках стального коробка сверлят отверстия. Вокруг них из стальной полосы формируют гнезда, куда вставляют подшипники вместе с валами. Барабаны при вращении не должны цепляться ножами друг за друга.

На каждый вал насаживают шестерни. Они нужны для синхронизации движения. Готовый чиппер крепят болтами к четырем внутренним элементам, приваренным на раме. Бункер сваривают из листовой стали толщиной 1–2 мм. На валы режущего барабана и двигателя надевают шкивы ременной передачи. Можно применить цепную передачу. Тогда вместо шкивов ставят звездочки.

Двухвалковый шредер может работать от трехфазного электродвигателя или мотора мотоблока. В этом случае мощности хватит для переработки веток толщиной до 8 см.

Измельчитель веток своими руками: чертежи

За основу берут готовое техническое решение, чертеж строят с учетом размеров имеющихся в наличии деталей. Чтобы сократить трудозатраты на подгонку узлов, на схеме указывают размеры, крепежные отверстия, сварные швы.

Дробилка древесных отходов своими руками изготавливается по таким чертежам:

-

Схема простого самодельного шредера, работающего от электрического двигателя.

Читайте также: