Шлифовка выпускного коллектора своими руками

Обновлено: 06.07.2024

У меня неправильный опыт. Я делал надфилем и шкуркой - очень геморно. Тут Barzum писал, что надо на дрель насадку гибкую, но нигде не встречал таких.

ИМХО, конечно, но вопрос, как говорится, интересный.

Шлифовка впускного имеет смысл на высоких оборотах - оно нам надо? Вот подогнать "безступенчатое" соединение коллектора с ГБЦ - даст лучшее наполнение, и, соот-но, какую-то прибавку КПД(!) - и все. Не считал, но чисто интуитивно - "мертвому припарка". Не, ну если заморачиваться - все правильно, вперед, на танки.

привет всем

если говорить кратко абсолютно бесполезное занятие

прибавку даст 0,1-0,2 л.с а гемору

единственно что надо сделать

это подогнать окна каналов головка-газопровод а то нестыковки на заводе бывают до 2 мм

ну и соответственно убрать все лишнее в камере сгорания вокруг втулок и заусенцы

С Уважением DIMA-ULN УМЗ 28/01/2006

Лет 20 назад от нечего делать отполировали весь впускной тракт на тазике. В результате с заводским мотор работал лучше чем с полированым, чем объяснить не знаю, но факт принял к сведению и больше этим не занимался, да и времени нет.

Полировать нельзя. Надо оставлять шероховатость как от нулевки. Смысл есть, пусть для УАЗа и небольшой. Как уже правильно говорили- хотя бы впуск выровнять.

art_sp поставь впрыск и не парься. смысл шлифовки в том что впускной коллетор доводят до зеркальног облеска, и типа облегчается попадание горючей смеси в цилиндры. но мне кажется больше для самоутешения это делается. ИМХО. не все так просто. до блеска доводится посредством пескоструйной машины, мелким песком.

Opel Ascona 1986 г.р. была .

Opel Ascona 1986 г.р. была .

Суровее самих челябинцев :)

Прикинь-карбюраторщик сымает карбуратор, заглядыват в каллектор, а там атражение сваё видит! Сразу наступает уважение и полный респект. Эффект? Эффект!

Суровее самих челябинцев :)

Суровее самих челябинцев :)

Прикинь-карбюраторщик сымает карбуратор, заглядыват в каллектор, а там атражение сваё видит! Сразу наступает уважение и полный респект.

И тут ты гавариш ему:А у меня и выпускной каллектор атшлифован снутри и снаружы , как катовы йайца. У карбураторщика точно истерика будет.

Суровее самих челябинцев :)

Надо не только шлифовать, надо сравнивать окна в бошке с окнами в коллекторе, чтоб не было перепадов, тогда динамика увеличивается, т.к. нет препятствий для впуска и выпуска.

А каково несовпадение окон и каналов? У тазов - ощутимое, там сия процедура дает ощутимый эффект. И шлифовка - тоже, ибо качество изготовления коллекторов жуткое!

а кто нибудь шлифовал всасывающий коллектор .

как это делается, что для этого нужно.

и вообще есть ли эффект *17

Впускной и выпускной коллекторы я шлифовал. Правда до "зеркала" только впускной, на выпускном были сняты только грубые неровности по внутреннему шву. Делается это довольно легко: берется дрель, кусок топливного шланга, кусок сломанного сверла потдеаметр топливного шланга и наждак разной "грубости". Затем, в дрель вставляется этот кусок сверла, на него надевается топливный шланг(длина шланги должна хватать минимум на половину длинны впускного коллектора), затем второй конец топливного шланга немного разрезается пополам, я делал гдето на три сантиметра вдоль шланги, после етого брал наждачную бумагу предварительно порузанную на полоски тоже гдето по 3см. всовывал один конец этой наждачной полосы в разрез топливного шланга и дальше наматывал на сам топливный шланг. Вот впринципе приспособа и готова. Конец топливног шланга просовываешь в пускной коллектор и вкючаешь дрель. Сначала используешь более грубую наждачную бумагу, чтоб снять нагар со стенок коллектора(а его там ОЧЕНЬ много) и удалить заводские грубые неровности, а затем постепенно через несколько заходов постепенно меняя наждачную бумага на более мелкое зерно переходишь на "нулевку" и уже полируешь как тебе надо.

Теперь по поводу сарказма который был высказан выше по данному поводу: данную процедуру предлогают на многих СТО, но за деньги, и считается это дороботкой двиготеля, так сказать легким тюнингом. Что это дает реально, я не знаю, т.к. данную процедуру я делал в момент капиталки двиготеля и не могу точно сказать что мне дала именно эта процедура. Единствено - хуже не стало.

*07

Удачи.

Шлифовка впускного коллектора дает небольшой прирост мощности только на очень высоких оборотах ~10000, т.е. только на гоночных моторах. А на штатных частотах - только повышенный расход топлива.

а что антикор на впускном коллекторе весч! а уж если и изнутри сделать дык сразу 50-100 лашадей в табун под капотом прибудет!

Opel Ascona 1986 г.р. была .

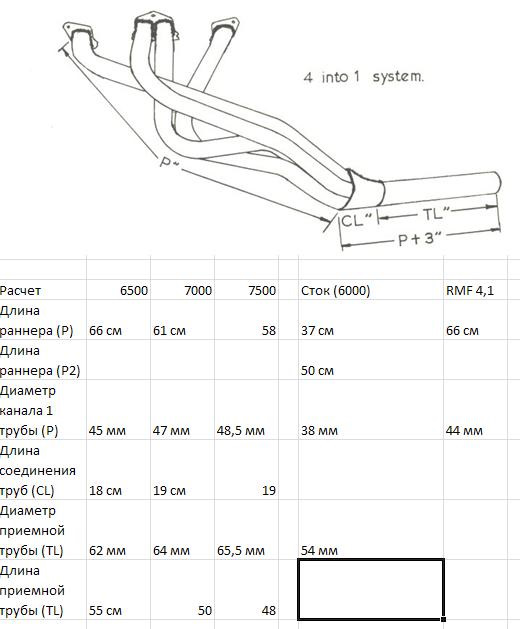

Вот что я давно ещё накопал, может пригодится, я бы попробывал сделать.

"Полировка и сопряжение отверстий впускного и выпускного коллекторов

Данная работа выполняется для уменьшения числа оборотов, при которых достигается максимальный крутящий момент и увеличения мощности на высоких оборотах.

Самое главное - это сопрячь коллектор (относится как к впускному, так и выпускному) с головкой блока циллиндров. Для этого необходимо покрасить небыстро сохнущей краской (кузбаслаком например) плоскость сопряжения головки и прислонить к ней коллектор. Далее круглым напильником выбрать все светлые места вокруг воздушных каналов на коллекторе. Потом смыть краску с головки и коллектора и повторить процедуру наооборот (красить коллектор, точить головку). Можно ограничиться одним таким циклом, но можно и повторить еще раз для точности. Проверку точности можно выполнить, если покрасить и коллектор и головку и зажать между ними кальку. По отпечатку на просвет можно увидеть все неточности.

С прокладкой бороться сложнее. Напильником ее не доработаешь. Следует воспользоваться бормашинкой или круглым напильником, зажатым в дрели. Прокладка дорабатывается по месту. Металлические вставки в прокладку вокруг выпускных каналов трогать не стоит.

Далее - полировка. Ее имеет смысл делать при переборке двигателя. Для этого с демонтированной головки снимаются клапана, ось коромысел, сами коромысла, распредвал. После чего снимают коллектора, вынимают прокладку и снова их прикручивают.

Теперь два варианта:

Первый - берется тросик толщиной 2 - 3 мм и на него наносится слой грубой абразивной пасты (типа ГОИ) и производят поступательно-вращательные движения внутри одного из каналов (это очень долго, тяжело и скучно). Затем, визуально проверив качество грубой обработки, на тросик плотно наматывается брезент и смазывается пастой ГОИ. Процедура повторяется. Данный метод не гарантирует максимальное качествой по всей внутренней поверхности канала, но гарантирует, что самые критичные части булут обработаны.

Второй метод, мной не опробованный, но очень перспективный - это пескоструйная машина. Здесь все тоже, что и в первом методе, но вместо тросика используется струя сжатого воздуха с абразивными частицами

Дело в том, что неровная внутренняя поверхность труб коллектора вызывает завихрения отработавших газов. А гладкие каналы способствуют ламинарному движению газов, что ускоряет продувку цилиндров после рабочего цикла и улучшает их наполнение свежей смесью.

Но если наружная полировка металла обычно не вызывает проблем, то обработать внутренние поверхности изогнутых труб подчас непросто.

Из-за сложных форм детали все операции выполняются вручную. Сначала применяется шарошка – с пневмоприводом или зажатая в патрон электродрели. С ее помощью сглаживаются неровности литья, грубые следы, оставленные металлорежущими инструментами при увеличении диаметра каналов. Последующее выравнивание осуществляют с помощью наждачной бумаги: вручную или – по возможности и желанию – также с помощью дрели и шлифовальной головки.

А там разве надо чтоб "ашблястело"? Всё равно же через прокладку ставить, пройтись наждачкой да и всего делов.

-Мальчик, хочешь "Жигули"? Представляешь: такой маленький и уже "Жигули"?

нет, плоскость немного ушла, а коллектор цельный, если тянуть в таком состоянии, то либо лопнет когда в брод плюхнусь, либо шпильки из головы потянет

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

Немного это сколько? У меня как-то даже лопался от перегиба.. ничё, заварил и дальше катался. Прокладками металличиескими можно вывести.

-Мальчик, хочешь "Жигули"? Представляешь: такой маленький и уже "Жигули"?

немного, это когда средние приёмные каналы выступают над наружними на 3-4 десятки

и он чугунный, варить его потом совсем не вариант

так что в шлифовку однозначно, даже не обсуждается, если бы меня удовлетворяло поставить так как есть, я бы таких тем не создавал

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

-Мальчик, хочешь "Жигули"? Представляешь: такой маленький и уже "Жигули"?

-Мальчик, хочешь "Жигули"? Представляешь: такой маленький и уже "Жигули"?

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

Не знаю кто, как, почём, а вот я лично притирал головки БЦ на ГАЗ 53 (по размеру ну точно не меньше) самостоятельно на большом наждачном круге-что то около 60 сантимов диаметром. Притёр прекрасно, поставил потом две прокладки и катался с удовольствием.

Живу просто- потому и "Просто Вася"

Рядник с вэобразником не путай, 6 не 4, да и голову шлифануть проблем нет, там с обратной стороны базовая плосткость присутствует, в отличии от корявого коллектора

На камне, вручную, запороть его как два пальца

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

Если честно, то половину поста не понял. Насколько я разбираюсь в данной теме, наждак вполне подойдёт, т.к. позволяет вывести все выпуски в одну плоскость. А фрезеровщиков я вполне понимаю, по мне так на станке его запороть намного проще, нежели на камне. Ну да хозяин- барин, ему решение принимать и ответственность за это решение нести.

Живу просто- потому и "Просто Вася"

поясню, диаметр поршня пихле на газ 53 - 92 мм, а на TD-42 - 96 мм

полстатретий вэобразник (4 горшка на головку) , а TD-42 шестигоршковый рядник, так что фраза "точно не меньше" мягко говоря некорректна, коллектор длиннее в полтора раза, соответственно и диск надо больше

но главное, что "притирать" вручную алюминиевую головку, которая имеет форму параллелограмма и никуда не стремится завалиться, существенно проще, чем массивную чугуняку, центр тяжести которой хрен пойми где

и вообще, завязываем с теориями

мне просто нужен контакт спеца

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

Не попасть бы нынче в сводку,

Чтоб по нам не пили водку. (с)

качественно, быстро, по честной цене, не дешёво но и не перебор, в одном из академовских институтов

делал молодой специалист, который умеет думать, а не только выполнять стандартные операции

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

-Мальчик, хочешь "Жигули"? Представляешь: такой маленький и уже "Жигули"?

да, на всех так

и это кстати очень неплохо, потому как прежний владелец, или ремонтник который обслуживал эту машину, сорвал одну шпильку на пятом горшке, и не починил злыдень

сегодня менял коллектор и ставил заранее купленный и отшлифованный контрактный , вместо моего подсекающего

когда откручивал, все гайки, замоченные на ночь спецсредством типа жидкого ключа, очень хорошо отвернулись, включая и проблемную, а когда поставил и стал затягивать, даже усилие ещё не приложил динамометром на неё, а только мелкой трещёткой гайку накручивал, то шпилька провернулась в головке

придётся завтра точить ремонтную шпильку и перерезать резьбу в головке на 11, а было бы там отверстие не такое большое, то опять бы пришлось снимать коллектор и сверлить его, а это попадос на прокладки (6 шт по 670 р) а так всё через дыру эту сделаю, не снимая

Suzuki Jimny 1.5 JB43W "квадрацикл с крышей" автомат, лифт 2.5", колёса 28" АТ,МТ, лебёдка T-max 6500. рация CB-27

Nissan Patrol Y-60 TD42 механика, все блоки ARB,бодик,лифт, колёса 35"МТ,мехлебёдка

В интернете много можно прочесть о тюнинге выхлопной системы ВАЗ своими руками,много споров о надуманной либо реальной прибавке лошадиных сил благодаря тюнингу системы выхлопа растягиваются на 10-ки страниц. А где же правда?

Вопросы, которые задают каждый раз в схожих темах:

- Какой глушитель купить и поставить, чтоб было больше мощности?

- Сколько лошадиных сил добавится, если я замес-то катализатора поставлю резонатор?

- Как поменяется мощность мотора если я поставлю прямоток?

Какой глушитель купить для тюнинга выхлопной системы ВАЗ, чтоб было больше мощности?

Чтоб ответить на эти вопросы надо осознать, для чего же нужна выпускная система и какие функцию выполняет она. Дальше рассмотрим, какое воздействие она оказывает на мощность мотора. И в заключении разберемся, как верно сделать доработку выпускной системы, чтоб был прирост мощности.

Предназначение выпускной системы

Понижение концентрации загрязняющих веществ в составе выхлопных газов

Понижение уровня шума отработавших газов

Если рассматривать работу системы исходя из убеждений протекающих в ней действий, то действий будет три:

- Первое — демпфированное в той либо другой степени истечение газов по трубам выхлопной системы.

- Второе — гашение акустических волн чтобы уменьшить шум.

- Третье- распространение ударных волн в газовой среде (резонаторе).

Чем больше становятся перепады давления от впускного коллектора к выпускному, тем больше заряд получает цилиндр в фазе впуска. К примеру, если установить в выхлопную трубу заглушку, то давление в выпускном коллекторе не будет успевать падать и давление в будет противодействовать освобождению цилиндра во время открытия выпускного клапана.

В итоге, оставшиеся отработанные газы не позволят наполнить цилиндры в прежней степени новой смесью, и соответственно, движок не будет вырабатывать прежний крутящий момент.

Стоит учесть, что у серийных авто конструкция глушителей и число отработанных газов не плохо сбалансированы и разрешают максимально исполнять функцию системы выхлопа. Другими словами установка прямотока лошадок не добавит, другое дело, когда серийный движок подвергся тюнингу. Повышение рабочего размера цилиндров либо времени на больших оборотах добавит и расход газа через выпускную трубу.

Выходит, что в новом моторе стандартная система выхлопа будет создавать лишнее сопротивление, которое будет душить мотор автомобиля. Глушитель шума создаёт сопротивлении в выпускной системе. Они делятся по способу работы на четыре основные группы: ограничители, резонаторы, отражатели и поглотители. Если говорить о поперечнике трубы, то из практики скажем, что для мотора объемом 1.6литра с крутящим моментом до 8000 о./мин., хватает трубы диаметром в 52миллиметра.

Лучший вариант — отказываться от глушителя, но делать это нельзя, так как без глушителя ни 1 машина не соответствует техническим требованиям. Потому правильней будет настроить выпускную систему так, чтоб распространяющиеся ударные волны в трубах отражаясь вворачивались к выпускному клапану в качестве скачка давления либо разрежения. В силу инерции газов за скачком давления постоянно нужно разрежения, потому задача сделать так, чтоб фронт разряжения был в подходящем месте (выпускной клапан) и в необходимое время. Чтоб организовать такой процесс нужно:

Настроить длину вторичной трубы. Надо избежать одновременного возникновения в месте соединения труб импульса разрежения и оборотного импульса атмосферного давления.

Добротность выхлопной системы

- 1.Высокодобротная системы, когда можно получить больший выигрыш по моменту, но лишь в узеньком спектре оборотов (реально эти системы в авто не используются).

- 2.Низкодобротная система, когда спектр оборотов больший, но величина выигрыша невелика (используется в целом для кольцевых гонок).

- 3.Система 3 типа, для тех кому важен плавный крутящий момент в широком спектре оборотов (применяют в ралли, в тюнинге для дорожных авто).

Важные моменты при настройке выхлопной системе

В системе глушителя не должно быть других отражающих частей, которые даёт новый резонанс. Это означает, что внутри труб должны отсутствовать резкие замены площади сечения, выступающие вовнутрь углы и детали соединения.

Ударная волна несет внутри себя энергию, которую трансформируем в тепло. Лучше трубы до места их соединения теплоизолировать (обмотать термостойким асбестовым материалом).

Применять гибкие соединения. Если перемещения головки модуле мотора добиваются величины 2-5сантиметров, то без гибких соединений будут постоянные прорывы навесных частей выпускной системы и поломка труб.

Правильно будет применять измерительную систему, которая определит, как минимум 2 параметра — крутящий момент и обороты мотора. Потому для настройки системы выхлопа правильно будет подходит динамометрический щит для мотора. Установлен учесть, что высококачественная настройка выпуска авто — процедура дорогостоящая.

Как Вы могли увидеть, настройка системы выхлопа не так легка, как кажется. Сейчас Вы осознаете, что смена стандартной системы выпуска на спортивную без правильной доработки впуска не гарантирует авто доп. лошадей. Если не можете выполнить настройки ашего мотора, то самое правильное решение будет не останавливаться на отдельных девайсов, а приобрести полный набор для тюнинга мотора.

Такой набор должен быть уже настроен. Скорее всего, набор должен включать в себя как минимум впускной и выпускной коллекторы, распредвал и прошивку для ЭБУ.

Канал бомжкастомз продолжается, хейтеры подходите))

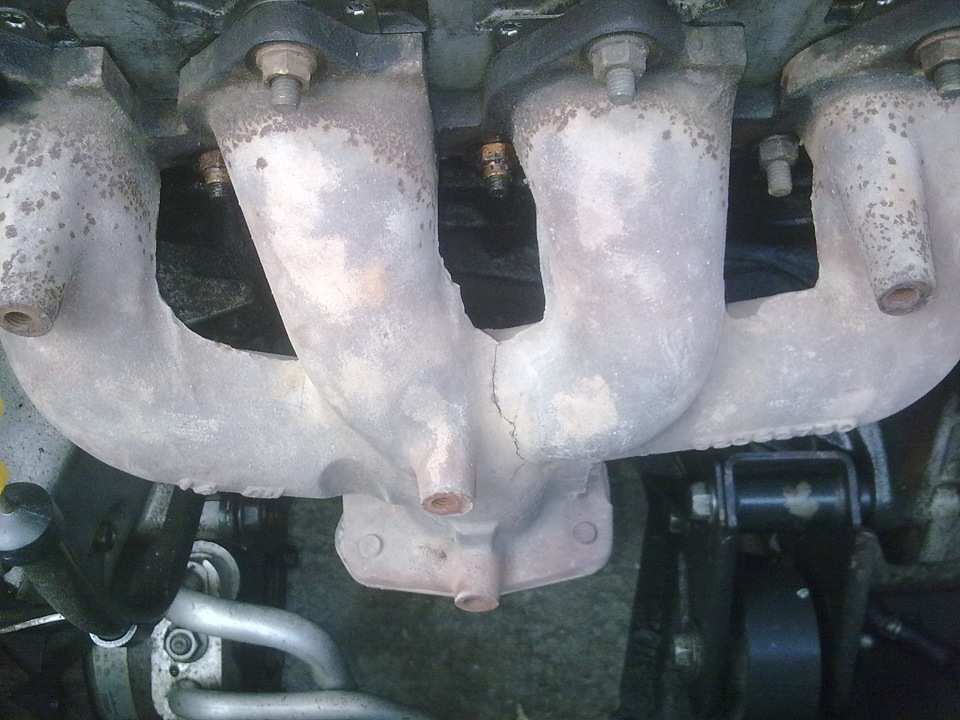

В предыдущих сериях вы видели мрачный стоковый выпускной коллектор от Н22а, с его веселым диаметром на выходе и входе. Кто не видел проходите сюда

В результате было решено варить то что надо мне-методом тыка) Выражаю благодарность Олегу с Николаева за замеры RMF drag header и фланцы, и davidos69 за 4-2 сток коллектора)

В расчетах помогал интернет и в результате я опирался на этого блогера (очень рекомендую к просмотру)

После всех цифр родились следующее 4-1, 4-2-1 не захотел по причинам-надо что бы валило)). Кому интересны формулы, смотрите видео.

Ну а дальше вы поняли))

Едем в Эпицентр, и покупаем вот такие стальные отводы для отопления))

Я брал типо 45 диаметра, внутри получается где-то 43-43.5, а толщина стенки 2.5 мм, цена отвода 20 грн.

Покупаем алюминизированную или черную трубу 45 диаметра 2.5 метра. И трубу 60, или какой вы там решили делать диаметр, и один резонатор соответственно под диаметр трубы. Я брал 60, хотя можно было и 75, ну нафиг))

И начинаем ловить другабратаотца со сваркой, или кто умеет варить, тот и сам управится)

Для начала срезаем со сток коллектора все трубы (я для этих целей использовал второй, целый резать стало очково)) И привариваем 45 трубы прямо, а к ним прихватываем наши повороты по 20 грн-меряем

После того как прихватили верх, начинаем варганить часть 4-1, тут меня вспоминали "незлым тыхым словом", то подушка мешает, то генератор, то балка то еще какая-то херь))) Было решено сварить 2 ранера с люминизированной, а два с чернухи, посмотреть что быстрее прогорит, если что-отпишу)))

Получается как-то так

А теперь самое интересное, сварить розу соединения 4-1, нету даже фоток, секс еще тот. Гуглите, меряйте мы импровизировали по месту, получилось следующее.

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Читайте также: