Шлифовальный станок по камню своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Хочу отшлифовать и отполировать пару поделочных камней (что-то похожее на кварцит) не обзаводясь специализированным оборудованием. Посоветуйте, пожалуйста, как подключить к решению этой задачи средства малой механизации, дрель например? Какие абразивные материалы, пасты и т.д. лучше использовать? Где их купить в Москве?

Изделия, которые хочу полировать неправильной сферической формы. Значит кривая поверхность. Может быть можно подойти к вопросу с другой стороны? Арендовать время работы на некоторых станках в мастерской. А может быть за некоторую плату и мастер согласится провести что-то вроде инструктажа? Думаю, что это хороший вариант, чтобы попробовать себя в обработке камня. Подскажите, пожалуйста, контакты таких мастеров в Москве.

Спасибо за ссылку на книжку и пояснения.

С тем, что НИКТО И НИЧЕГО полностью согласен. Слишком все расходники дорогие, а станки делаются своими руками, на это уходят годы, но есть социальные сети ,и есть нормальные люди, которые могут подсказать многое. Например, в тех же одноклассниках. Для начала установите небольшую алмазную пилу от болгарки на простое электро-точило и пробуйте. Удачи!

Изготовление ножа с лезвием (если не ошибаюсь, определяя по фотографии) из нефрита, это стандартная типовая работа камнереза. Необходимо купить шлифовальный станок (по русски, но явно не правильно, спрашивать нужно "точило") с двумя "вертикальными" точильно-шлифовальными камнями, и, соответственно, двумя горизонтальными посадочными осями. Рекомендуем фирму Metabo - профессиональные станки этой фирмы в наименьшей степени боятся воды и влаги. Далее необходимо соорудить капельницу (устройство в любой аптеке + пластиковая бутылочка 0.5 - 1 литр) + различные водозащитные фартуки и водоприемники. Здесь напрягите инженерную мысль и посоветуйтесь с интернетом и фотографиями заводских станков. Лучше смотреть англоязычные сайты - там таких станков много, и фото хорошие. Чем лучше фартук и водоприемник, тем дольше служит станок вообще и мотор в частности. Далее покупаете множество кругов. Шлифовальных, полировальных. Последние как твердые, так и мягкие. Далее покупаете (лучше порошки, чем пасты) алмазные порошки для мягких полировальников (1-5 мкм, в зависимости от того, что полировать, целая наука, но подбираются быстро, на корундовые и другие порошки для полировки время не тратьте, все плохо и на проверку эффективно дороже) и . вазелин погуще.

Обязательно нужно докупить, "доделать" и станок с горизонтальной план-шайбой (лучше дюраль, не такой тяжелой, мотор скажет спасибо). На план-шайбу одеваете круги из различных картонов, "резиновых листов", последние должны быть износостойкие (вакуумная подойдет, но не лучшая). Сооружаете фартук-водоприемник, капельница (иногда нужна, если без вазелина), на картон тканый материал (подобрать для каждого камня!) и . полировать, полировать и экспериментировать (не долго, но сильно продуманно).

Внимание, все станки должны быть с регулировкой скорости вращения!

Кроме сильно устаревшей книги Синкенкенса Дж. (все материалы и технологии "не бъются" с Российскими - СССР-скими гостовыми - проблемы) имеется и анталогия более современных технологий обработки камня в 10-ти-5-ти летней подписке англосаксонского (США + Англия + Канада) ежемесячного журнала Rocks & Gems (Канада, но пишут в журнал все). Хорошая школа обработки в Idar Oberstain (Германия), но эти все скрывают, а их старые руководства сплошь на немецком с непонятками по давно устаревшим стандартам еще ФРГ (до ЕС).

Так что технологическому саморазвитию альтернативы нет. Стремиться к таким рубежам: норма полировки кабошонов за смену 180 шт - с наклейкой на кичи и 250 шт вручную - пальцами. Полировка ножей с каменными односторонними лезвиями 50 лезвий длиной 10 см с двухсторонней выемкой вблизи острого края. Это при массовом производстве, и работниках китайцах, других азиатах, молдаванах.

Если работаете для души, то вообще можно все сделать без станков, вручную на карборундовых брусках, но полировка, хоть и вручную, все таки должна выполняться на алмазных порошках/пастах. Зависит все от целей и . возможностей.

Необходимо, однако, помнить что любое УСПЕШНОЕ хобби, всегда перерастает в выгодное дело. В России тоже. Искренне, успехов Всем Вам.

Спасибо Аметистову. Кратно. Емко. Содержательно.

В молодости бродил по Уралу и кое-что накопил, но не обрабатывал. Сейчас на пенсии, работа дежурная, время позволяет - решил заняться своими "сокровищами". Буду осваивать резкую, шлифовку, полировку.

Станок для шлифовки поделочных камней, можно купить тут www.polprom.ru/stanok.htm . Станок для шлифовки камня "Малахит"

Мы долго думали, оставить ли откровенную рекламу Михаила? Оставляем . Оставляем потому, что, хотя станочек и не из дешевых, но с ЛЮБЫМИ камнеобрабатывающими ЮВЕЛИРНЫМИ станками вообще сейчас сложно, и мы, будучи ассортиментными держателями и продавцами сырья, должны быть заинтересованы в развитии станко-инструментальной базы для ювелирной обработки камней. Кроме того мы очень просим всех, кто воспользовался этой рекламой по прямому назначению, то есть, купил этот станок, оставить здесь же отзывы о нем. Так будут и волки сыты и овцы целы. Спасибо всем.

Конечно, многими вышеупомянутыми полировальными пастами МОЖНО отполировать редкие в обороте кабошоны из мраморного оникса и амазонита. Как поведут себя пасты при полировке более мягких и более твердых камней, НЕПОНЯТНО. Однако, успехов Всем. Главное не ошибиться в выборе паст на сайте (для мрамора, гранита и прочее . ).

Подскажите на каких станках возможно изготавливать шарики из халцедона в больших количествах для галтовки , начиная с распиловки камня на заготовки . Станки для янтаря подойдут для халцедона?

Станки подходят для любого камня. Могут не подойти режимы обработки (скорость вращения) и аббразивы. Основной станок называется шарокатным - посмотрите в интернете. Распиловочный станок - обычный ювелирный подрезной или японский Imahashi. =

Здраствуйте! Я художник - иконописец. Ко мне в руки попал один камушек, и я решил попробовать вырезать камею. Вроде получилось не плохо. А вот отполировать гематит до зеркального блеска не получается. Посоветуйте пожалуйста чем полировать гематит?

Все камни хорошо полируются на алмазных порошках. Для гематита финишная полировка проводится порошком 5 мкм. Естественно, без частиц большего размера - вымученный. Для полировки камей используется или абразивная водяная или вазелиновая "баня". Но вот беда, в силу быстрого окисления приповерхностных слоев гематита полировка долго не продержится. В этом случае необходимо лакировать твердыми эпоксидными лаками. Гематит вообще для резьбы не используется. Необходимо образовывать новую тему, а не продолжать старую.

Здравствуйте. В интернете есть статьи в которых написано, что огранщики драгоценных камней отмечают, что природные корунды твёрже, и труднее продаются огранки чем синтетические. Правда это или всё-таки миф?. С уважением.

1 - Твердость монокристаллов определяется долей ковалентной (100% у алмаза) и ионной (100% у каменной соли) типов связи. У корунда примерно 95% ковалентной связи. И эту связь совершенно нечем упрочнить. Так что эти утверждения есть сказки от скуки чайников и профанов от интернета.

2 - Самое плохое в Вашем вопросе. Вы продолжили совсем другую тему, прямо не связанную с Вашим вопросом. Значит и ответ на него нам придется давать много раз. Так что в следующий раз вопрос удалим. Ведь Вы не читали Правила, напечатанные Выше?

Самодельный станок для полировки камней, перстни, запонки и другие украшения – в каждом из этих изделий камни играют роль скульптурного, художественного и строительного материала, а также служат основной деталью прикладной художественной композиции.

Думаете, речь идет о драгоценных камнях? Нет, самые простые.

Свою красоту камень откроет не каждому – он открывает ее только терпеливым. А ведь сколько усилий нужно приложить, чтобы правильно разрезать камень, шлифовать и полировать и обработать, чтобы получить задуманную форму.

За этот труд камни и дарят картину тысячелетий, оживает и радует волшебными оттенками и переливами. Если человек хотя бы однажды сможет сам добиться такого результата посредством ручной обработки камня своими руками, он влюбится в это дело окончательно и бесповоротно.

Обработка камней в домашних условиях

Все начинается с поисков камня. Это могут быть и минералы, и рудные породы. Особого внимания удостоились яшма, агат, хрустальные щетки и кремень. Но это лишь начало. Дальше идет обработка, в процессе которой камень разрезают отрезным дисками, найти которые можно в любом магазине алмазных инструментов. Любители предпочитают диски с диаметром от 125 до 200 мм и используют их на двигателе с мощностью 150-200 ватт посредством ременного привода. После резки важно охладить диск с обеих сторон.

Делаем станок для обработки камней в домашних условиях

Станок для резки камня в простых условиях сделать несложно. Если посмотреть на конструкцию, можно легко понять, где подводят охлаждение, и где какие детали будут расположены.

Правила шлифовки

Когда при шлифовке переходите от более крупного порошка к мелкому (по фракции), камень, стекло и руки следует хорошо промыть с мылом и щеткой: если в порошок меньшей фракции попадет хотя бы немного порошка большей фракции, все будет испорчено.

Когда камень отшлифован, его следует отполировать на войлочном/фетровом механическом круге, диаметр которого должен быть от 140 до 200 мм. В процессе полировки следует использовать окись хрома в виде порошка и вода. Вращение круга должно достигать скорости от 410 до 700 оборотов/мин.

Это лишь один способ обработки, хотя на самом деле их намного больше. Для тех, кто влюбился в ручную обработку камней в домашних условиях, хотим предложить отличную конструкцию станка для обработки небольших камней. Так как схема предельно проста, мы дадим лишь рекомендации.

Химическая чистка камня

Для снятия поверхностного налета можно использовать химическую чистку. Ее плюсы в том, что образцы практически не страдают от сколов и царапин. При обработке камня в домашних условиях можно использовать 5-15% раствор щавелевой/соляной кислоты.

Важно: перед использованием этих кислот убедитесь, что обрабатываемые минералы не растворяются в ней. Обработке кислотой не подлежит арагонит и азурит.

При обработке лазурита и бирюзы следует быть осторожными, так как они хотя и медленно, но тоже растворяются. Для размягчения остатков органического происхождения камни вымачивают в уксусной кислоте. Соединения жиров отлично удаляются ацетоном и бензином.

Резка и раскалывание камня

По итогу кто-то просто коллекционирует камни, а кто-то использует их для поделок, сочетания с деревом и металлом.

Но перед началом следует расколоть камень и удалить излишки. Для этого процесса (препарирования) изготовим специальное приспособление, которое поможет в работе с крупными образцами. Нам понадобится струбцина с двумя зубчиками из закаленного метала (как вариант, используйте тиски, в которых будут вмонтированы 2 уголка с зубьями из победита).

Камень следует резать алмазными кругами или пилами

Станок для шлифовки и резки можно сделать на базе электросверлильного устройство или точила ЭЗС-1. В этом случае у нас будет 2 выхода вала, на одном из которых будет патрон 6, а на другом наждачный круг или круг с алмазным покрытием. Мощность такого устройства будет 250 ватт, а частота вращения ~ 2750 оборотов/минуту.

Для обработки камней для украшений в домашних условиях можно брать и иные электродвигатели, мощность которых будет в диапазоне от 250 до 500 ватт и частота вращения от 1400 до 3000 оборотов/минуту. В качестве подставки для станка используйте ящик с откидной крышкой. Сам станок следует прикрепить болтами к крышке. Такая модификация рабочего инструмента позволит установить станок под наклоном.

К ящику со стороны патрона крепят приставной стол. Его высоту можно подрегулировать, чтобы работать можно было с кругами разных диаметров. На приставной сто ставим планку из дюралюминевого уголка 2,5*2,5 см. Сбоку следует установить защитное ограждение от режущего круга. По защитному ограждению и столу проводим серединную черту, которая поможет при расположении камня для резки.

Видео о резке камня

Подставки и опоры приставного столика следует оббить войлоком или резиной для изоляции станка

Еще понадобится поддон с водой для охлаждения круга для резки, который поставим под приставной столик. Чтобы уменьшить трение при охлаждении, используйте мыльный раствор. Под планшайбой установите еще один поддон воды.

Когда производят резку камня, его подают вдоль направляющей панки, которую можно регулировать на толщину пластины, которую будут резать. Камень подается только навстречу режущему кругу. Охлаждение водой можно сделать в виде смоченного кусочка поролона, который следует держать в левой руке сбоку от режущего круга, так как правая будет подавать камень.

Если камень крупный, лучше держать его обеими руками, а поролон и камушек прижать к инструменту. Для дополнительной устойчивости у камня срезают край, вследствие чего имеем опорную площадку. Если такой вариант вам не подходит, камень можно установить в картонную коробку по размеру, залить цементным раствором и после отвердевания камень режем с цементом. Когда резка окончена, аккуратно удалите цемент. При резке крупного камня могут быть трудности, поэтому сначала следует надрезать его, и в эти пазы вставить три клинки из тонких пластин из стали. Благодаря этому вы сможете резать камни, габариты которых чуть больше диаметра режущих инструментов.

Если возникла необходимость в резке треснувшего камня

Перед процессом его следует проклеить эпоксидным клеем. На мокрой поверхности обведите трещины карандашом – так их будет лучше видно. Перед проклеиванием камень подсушивают, чтобы в трещине не было воды. Для этого камень прогреваем на электроплитке, а далее охлаждаем до 60 градусов по Цельсию. На еще не остывший камень нанесите палочкой или кисточкой клей, чтобы он поглубже проник и затвердел. После этого камень будет достаточно прочным, чтобы его можно было без опасений подвергать резке даже на тонкие пластинки.

Шлифовка камня

Для более яркого цвета следует тщательно отшлифовать срез камня. Ее модно выполнить на станке, который мы предложили изготовить для раскалывания и резки. Для удобства шлифовки крышку подставки подставьте под наклоном. Для этого процесса используйте планшайбы с алмазным покрытием, но подойдут и абразивные круги (прорезиненные).

Последний вариант хорош тем, что в них можно сделать канавки – это облегчит шлифовку круглый камней. Помимо этого, они значительно безопаснее в работе. Но есть и минусы: при работе они дают много грязи из-за быстрого износа, и иногда даже разлетаются на мелкие частички при работе. Именно по этой причине при соблюдении техники безопасности следует наделать на них плотные стальные кожухи. Для этого вы можете использовать ненужную алюминиевую миску, в которой следует предварительно удалить дно.

Первый этап обработки камня шлифовкой проводят на круге с крупным абразивным/алмазным зерном от 350 до 60 мкм, а второй на круге с зерном от 60 до 37 мкм, и последний – от 37 до 10 мкм.

При шлифовке вам так же понадобится беспрерывная подача воды, поэтому как в случае с резкой можете использовать кусок влажного поролона. В идеале будет установка над станком бачка с краном и резиновым шлангом, по которому вода будет по капле поступать в поддон. Чтобы предотвратить разбрызгивание, используйте миску-кожух.

Полировка камня

Они, как правило, нужны для тонкого шлифования, а при полировке добавляют пасту ГОИ или увлаженную окись хрома. Вместо последнего можно использовать зеленую краску с таким же названием, так как в ее составе окись является основным компонентом. Полировку с ее использованием проводят кожаным тампоном. Но у пасты ГОИ и окиси есть свои недостатки – они въедаются в трещины камней и их очень трудно удалить даже при помощи бензина. Для полировки можно использовать порошок окиси алюминия.

Видео о том чем резать и полировать камень

Другие технологии обработки камня своими руками

Как мы уже поняли, достижение разных фактур камня дает разный эффект.

Рассмотрим ее несколько популярных видов:

Для раскрытия тайн камня понадобятся различные станки и оборудование. Любительская обработка каменного сырья включает следующие операции: резка камня (или галтовка); грубая шлифовка, или обдирка; тонкая шлифовка; сверление отверстий; полировка.

Рассмотрим подробнее первую операцию обработки камня — резку.

В старину, когда еще не было алмазных пил, камень резали медными или латунными кругами, подавая в распил разведенный водой абразивный порошок. Скорость вращения кругов была сравнительно небольшой — от 200 до 300 об/мин. При увеличении скорости вращения незакрепленный абразив легко сбрасывался с круга. Резка, таким образом, была очень продолжительной процедурой. В конструкциях станков старались применять различные механические устройства, которые закрепляли камень, обеспечивали равномерное давление его на пилу, постепенно подавали абразивный порошок и отключали станок после окончания резки. Резали камень также штрипсами — прямыми стальными пилами, используя в зоне распила абразивный порошок.

С изобретением алмазного круга процесс резки значительно ускорился. Как рассматривалось выше, алмазные зерна в отрезном круге находятся в прочнозапрессованных металлических связках, которые удерживают их до полного износа. Во время работы металлическая связка постепенно истирается, обнажая новые частицы алмаза.

В любительской практике для исключения перегрева алмазного слоя пилы и растрескивания каменного сырья, применяют смазочные охлаждающие жидкости (СОЖ), обычно холодную воду, в которую для лучшего смачивания и охлаждения иногда добавляют питьевую соду. Следует, однако, помнить, что воду с содой лучше использовать в закрытых станках, так как при работе образуется содовый туман, оседающий на детали станка, одежду и мебель. Подводить охлаждающую жидкость нужно с двух сторон пилы при помощи гибких резиновых или пластмассовых трубочек. По окончании резки алмазный отрезной круг и весь станок следует тщательно вытереть. Если этого не сделать, полотно пилы и металлические детали станка от воды и шлама покрываются коррозией.

Принципиальную схему устройства станка можно видеть на рисунке. Обычно такой станок состоит из электродвигателя, алмазного отрезного круга, системы подвода охлаждающей жидкости, защиты от ее разбрызгивания, столика с упором, на котором режут камень, и резервуара для сбора шлама.

Принципиальная схема станка для резки камня: 1 — стол; 2, 4 — козырьки; 3 — камень; 5 — отрезной алмазный круг; 6 — резервуар для воды; 7 — вода

Все детали столика станка (корпус, ограждающий козырек, ванночку и верхнюю пластину) можно склеить из оргстекла, только для корпуса и столика нужно взять оргстекло толщиной 5—6 мм — это сделает конструкцию жесткой и прочной. Воду лучше подводить через медную трубочку диаметром 3—4 мм. Трубочку нужно изогнуть полукругом, припаять к ней подводящий штуцер из такой же трубочки и надеть на него резиновый шланг для подачи холодной воды. Трубочка должна охватывать алмазную пилу с двух сторон.

Особенно удобно держать камень двумя руками при разрезании миндалин агатов и минералов неправильной формы. Однако нужно очень осторожно поворачивать камень, чтобы случайно не перекосить его и не сломать пилу.

Для придания камню устойчивого положения у него пришлифовывают (срезают) край. Полученную опорную площадку прижимают к упору и проводят сквозь алмазную пилу.

Можно еще поместить камень в картонную коробку, залить цементом или гипсом и, когда он затвердеет, разрезать. По окончании распиловки фиксирующие цемент и гипс нужно осторожно удалить. Если приходится разрезать треснувший камень, его сначала обрабатывают эпоксидным клеем и дают просохнуть.

Удлинить срок службы алмазного отрезного круга можно, установив на валу станка радиально-упорные подшипники, которые избавят вал от продольного и поперечного люфтов, а также с помощью куска наждачного круга, который сведет к минимуму эксцентричность отрезного круга. При работе станка образуется много шлама (смеси абразива и отходов камня). Чтобы он вместе с водой не попал на подшипники и другие вращающиеся части станка, нужно закрывать их экраном, прокладкой и т. п.

Разрезать камень удобнее, когда он движется навстречу кругу. Варианты расположения плоскости столика отрезного станка по отношению к отрезному кругу показаны на рисунке.

Варианты установки упорного столика относительно алмазного отрезного круга: 1 — оптимальный; 2 — посредственный; 3 — наихудший

Если камень невелик по размеру, его можно не разрезать, а отшлифовать.

Станок, изображенный на следующем рисунке, выгодно отличается от предыдущего тем, что крутящий момент от двигателя передается на пилу эластичной связью, которая хорошо поглощает удары, возникающие при перекосах камня, дает возможность вынести электродвигатель из зоны повышенной влажности, выдержав тем самым основное правило техники безопасности, и, что не менее важно, получить с помощью сменных или ступенчатых шкивов до трех скоростей вращения. В качестве эластичной связи можно использовать любой клиновидный ремень от стиральной машины.

Станок для резки камня с передачей крутящего момента от электродвигателя при помощи эластичной связи: 1 — мотор; 2 — ремень; 3 — шарнир; 4 — козырек; 5 — алмазный отрезной круг; 6 — вода; 7 — выключатель; 8 — сток; 9 — корпус

Сколько станков иметь и какие именно, каждый мастер решает сам. Один, например, хочет сделать отдельно станки для резки камня и для шлифовальных работ, другой предпочитает совместить в одном станке и резку и шлифовку. Какой выбрать вариант? Прежде всего, исходите из размеров рабочего помещения. Серьезным условием является также возможность за считанные минуты заменить одну пилу другой или переналадить станок с резки камня на шлифовку, изменить скорость вращения рабочего органа.

Станок для резки камня. Алмазный отрезной круг и электродвигатель расположены на одной качающейся раме: 1 — алмазный отрезной круг; 2 — ремень; 3 — мотор; 4 — камень; 5 — зажимное устройство; 6 — ручка

Для изготовления резального станка нужно, чтобы частота вращения алмазного отрезного круга была равна 1500—2500 об/мин при окружной скорости 15—25 м/с. Слабые, трещиноватые камни лучше всего разрезать на малых оборотах (1000— 1500 об/мин). Оптимальная зернистость алмазного отрезного круга — 250/200, 200/160, 160/125 и 125/100. Использовать круги с меньшей зернистостью в любительской практике нецелесообразно из-за резкого увеличения продолжительности резки.

Станок для резки камня. Камень опускается на пилу под действием собственного веса: 1 — козырек; 2 — отрезной алмазный круг; 3 — ремень; 4 — электродвигатель; 5 — вода; 6 — корпус; 7 — шарнир; 8 — камень

Станки для резки камня штрипсовыми пилами: а — вариант первый: 1 — вода; 2 — абразив; 3 — штрипсовая пила; 4 — камень; 5 — опора; 6 — кривошипный механизм; 7 — электродвигатель; б — вариант второй: 1 — электродвигатель; 2 — кривошипный механизм; 3 — штрипсовая пила; 4 — камень; 5 — ванночка с водой; 6 — опора

Кроме резального, вам понадобится шлифовальный станок. Иногда шлифовальные операции выполняют на электроточиле. Но его можно использовать только в начальной стадии работы, поскольку обрабатывать камень в вертикальной плоскости неудобно.

Можно, конечно, установить точильный станок вертикально и на его вал прикрепить шлифовальный круг, но это тоже не выход из положения. Если поставить электродвигатель вертикально, его корпус и подшипники будут быстро нагреваться, появится некоторое усилие вдоль вала, а наличие одной скорости, порой высокой, не дает возможности производить обработку камня с насыпным абразивом и другие работы. Вот почему в конечном счете придется сконструировать станок с горизонтально установленным обдирочным инструментом. С конструкцией двух видов такого станка можно ознакомиться на следующем рисунке.

Шлифовальные станки с клиноременной передачей: а — электродвигатель, установлен вверху; 1 — электродвигатель; 2 — шкив; 3 — ограждение; 4 — чугунная планшайба; 5 — капельница; б — электродвигатель установлен внизу; 1 — планшайба; 2 — ограждение; 3 — станина; 4,7 — шкивы; 5 — электродвигатель; 6 — ремень; 8 — центровочный узел

Из схемы видно, что вал, на котором крепится планшайба, соединен с электродвигателем клиноременной передачей. Приводной шкив дает возможность станку работать на трех скоростях.

Автор сделал шлифовальный станок, в котором электродвигатель располагается под крышкой. Планшайба работает в пластмассовом корпусе. Он необходим для сбора шлама и дает возможность не бояться за целость камня, неожиданно выскочившего из рук во время шлифовки. По периметру пластмассового корпуса прикреплена резиновая прокладка, на которую опирается кисть руки во время работы. Общий вид станка показан на рисунке:

Шлифовальный станок состоит из станины, на верхней крышке которой установлен вертикальный шпиндель:

Центровочный узел с вертикальным валом и втулкой для работы с алмазным инструментом: 1 — втулка; 2 — прижимная гайка; 3 — крышка стола; 4 — шайба; 5 — корпус; 6,9 — подшипники; 7 — вал; 8 — шкив

Станок имеет два трехступенчатых шкива. Один из них закреплен на конце вертикального вала, а другой па валу электродвигателя. На верхнем конце шпинделя при помощи штуцера укреплена чугунная планшайба или алмазная чашка. Передача крутящего момента от электродвигателя осуществляется при помощи клиноременной передачи. Как уже рассказывалось, для сбора шлама, предупреждения разбрызгивания воды и абразива на станке предусмотрен пластмассовый корпус, наверху которого укрепляется резиновая прокладка. Пластмассовый корпус должен быть на 5—6 см выше поверхности планшайбы. Станок имеет выключатель и заземление.

Оборудование

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

Сферы использования

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

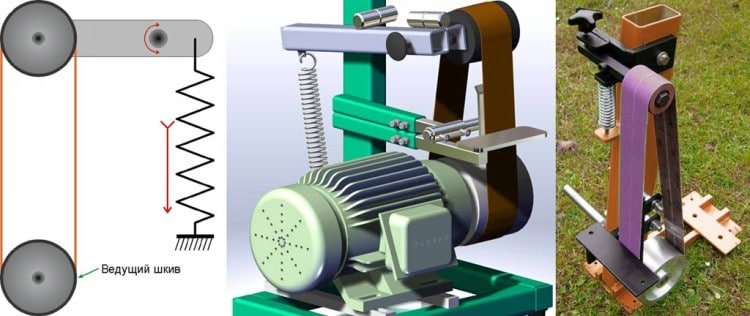

Делаем с диском или с лентой?

Чертеж гриндера.

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные станки. Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный станок самостоятельно, лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 — 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Дело в том, что природа данного станка очень пластичная, позволяющая использовать самые разные подручные материалы, вплоть до находок на свалках металлолома.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения станка должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Конструирование самодельного ленточного шлифовального станка

Устройство шлифовального станка.

- Мотор или двигатель с приводом, работающий на электричестве.

Привод лучше устанавливать рядом с ведущим роликом главного диаметра. - Основание или станина.

Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее. - Два натяжных катка – ведущий и ведомый.

Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан. - Пружина и рычаг для системы натяжки ленты.

Пружина прижимная, а рычаг крепится к основанию и ведомому катку. - Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань.

Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти. - Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

Схема устройства шлифовального станка.

- Делаем каркас основания или станины.

— режем уголки по размерам станины;

— свариваем каркас и уголки;

— фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе. - Мастерим рабочую поверхность.

— вырезаем по размеру стальной лист и привариваем его прямо к основанию;

— привариваем рельсовые направляющие к верхней части каркаса;

— делаем каретку из уголков с колесиками для передвижения по направляющим станины;

— с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;

— фиксируем винт с ручкой на каретке; - Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.

— отрезаем ленту с запасом в несколько сантиметров под углом в 45°;

— склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;

— сушим место склеивания феном; - Готовимся к тестовому пуску станка.

— обрабатываем все детали станка машинным маслом;

— подводим электрическое питание;

— делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Читайте также: