Шкд своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Надежный зиговочный станок можно сделать, пользуясь предложенными чертежами. Они уже не раз опробованы своими руками и получаются достойные устройства. Можно дополнить предложенный чертеж устройством подъема прижимного вала, подшипниками и креплениями роликов и колес на резьбу.

- Прижимной вал имеет ход 12 мм. Нижний валик фиксируется на основании неподвижно. Чтобы валы не сдвигались во время работы, предусмотрены боковые упоры. Упорные втулки предупреждают передвижение вальцов в корпусе. Заменяя шайбы, можно изменять зазор рабочих роликов. Диаметр зубчатых колес должен составлять приблизительно 6 см;

- вал выполняется из двух элементов. Верхний — прижимной выполняется без посадочного кружка для ручки;

- колеса с зубьями фиксируются любым удобным методом, в процессе эксплуатации демонтироваться они не будут;

- для фиксации роликов используем шплинт, под который отмечаем и высверливаем отверстия. Необходимо учесть толщину шайб и длину рабочих роликов;

- коробка изготавливается из металла толщиной до 5 мм. Высота коробки составляется из высоты валов, зазора между ними (около 1 см) и 1,5 см для подъема прижимного вала. Верхнюю крышку можно сделать съемной, так удобнее устанавливать валы;

- станина представляет собой две пластины, соединенные так, чтобы в разрезе получилась буква Т. Высота ее приблизительно 25 см, ширина определяется размерами корпуса. Соединять между собой станину можно любым способом. Удобно, если она сборная.

- ограничительный щиток вырезаем приблизительно 18 х 12 см из металла толщиной 3 мм. Посередине вырезаем отверстия под ролики. По краям привариваем штанги;

- рукоятку можно взять от старой мясорубки или сварить самостоятельно длиной около 30 см;

- ролики тоже придется делать самостоятельно. Если планируется интенсивно использовать зиговочный станок, желательно подобрать закаленную сталь. Главный поперечник ролика должен совпадать с расстоянием между центрами зубчатых шестеренок, когда они сцеплены для работы. Шплинты можно заменить простыми гвоздями или шпильками.

Станина может быть своими руками выполнена без чертежа в форме скобы из листа или трубы квадратного сечения. Ширина скобы определяет длину валов. Шестеренки ищем на свалке подержанных мотоциклов. Валы вытачиваем уже под готовый внутренний диаметр шестеренок. Под передний подшипник прижимного вала устанавливаем подвижную опору, чтобы проще было вынимать материал.

Но основное внимание при изготовлении станка своими руками нужно уделить вытачиванию и полировке роликов. Можно сразу сделать несколько пар различных профилей. Видеоролик о электромеханическом зиговочном аппарате с дополнительными приспособлениями и замене роликов на нем:

Видеоролик о электромеханическом зиговочном аппарате с дополнительными приспособлениями и замене роликов на нем:

Зиговочная машина — это специализированное оборудование, позволяющее выполнять такую технологическую операцию, как зиговка. Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Работа зиговочной машины: нанесение двойного круглого фальца на заготовку цилиндрической формы

Технические характеристики ручных вальцов

Диаметр валов — 48 мм. Длина рабочей поверхности вала — 96 мм. Длина рабочей поверхности роликов — 20 мм. Количество сменных роликов — 12 шт. Регулируемый развод валов — 0….5 мм. Габаритные размеры без рукояти — 241х125х245 мм.

Изготовление ручных ювелирных вальцов по чертежам, поможет вам сэкономить 50% от стоимости аналогичных заводских.

Дополнительно вы получаете чертежи пирамиды для растяжки калибровки колец. Поворотом ручки вы сможете придать кольцу нужный размер. Размеры от 13мм до 24,5мм согласно стандартов принятых в Германии и России.

Назначение зиговочных работ

Зиговочные станки широко применяются в сфере металлообработки. С их помощью наносят стыковочные профили, увеличивают прочность металлических изделий, обработки кромок различных деталей из металла.

Процесс зиговки используют:

- для изготовления цилиндрических деталей вентиляционных и водосточных систем;

- в производстве изделий, которые соединяются между собой стыковочным профилем;

- при изготовлении теплоизоляции трубопроводов, фасонных деталей вентиляции;

- для обработки обечаек и прочих элементов, где необходима аккуратная и безопасная кромка;

- гофрирования тонкостенных цилиндрических изделий из металла.

Последний тип операций из списка позволяет не только сделать детали более прочными, рифление снижает интенсивность скольжения. Зиговка металла также увеличивает эстетичность изделий.

С помощью зиговочного оборудования можно соединить цилиндрические элементы, отбортовать кромки и прокатать ребра жесткости деталей при жестяных работах. Подобный способ обработки заготовок из листового металла технологически несложен. Моделей зиг-машин на рынке представлено много, можно выбрать варианты с разными приводами и стоимостью. А если потратить немного времени, создать простой станок можно самостоятельно.

Область применения

Чаще всего зиговочные станки применяют в строительной сфере. Посредством такого аппарата можно изготовить целый ряд просто незаменимых конструкций: элементы воздуховодных систем, водосточные трубы, запчасти для теплотрасс. В этой сфере деятельности используют в основном ручные зиговочные станки. Они стоят относительно дешево, обладают небольшими габаритами. Кроме того, для их использования не надо подводить электричество.

При помощи зиговочных станков часто обрабатывают детали цилиндрической формы. Ролики такого станка во время прохождения через цилиндр делают на нем специальные замки, к которым и крепятся другие детали. Такой метод обработки оказывает меньшее отрицательное действие на заготовку, чем сварочный процесс. Еще одним преимуществом зиг-машины считают отсутствие необходимости в дополнительных расходных материалах.

Кроме того, классический зиговочный станок может быть усилен дополнительным оборудованием, которое значительно расширит его функциональные возможности. С помощью модифицированной зиг-машины можно выполнять гибку металла, его профилирование. Зиг-машины могут быть ручными и оснащенными автоматизированной системой управления.

Самая популярная конструкция листогиба и ее улучшение

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Мастер-класс

каждый из нас – Мастер

Микро-вальцы для умельцев, работающих с проволокой

В творчестве, связанном с проволокой, частенько требуется проволока плоская. Отбивать несколько метров молотком на флахейзене — занятие муторное, и в этом случае могут помочь микро-вальцы.

Материалы: — пара одинаковых подшипников с внешним диаметром от 2,5 до 4 см; — крепежная шпилька (стержень с резьбой), не меньше 20 см длиной; — кусок железной или стальной трубы с диаметром, равным посадочному диаметру подшипника или на 0,1-0,2 мм больше; — несколько одинаковых гаек с резьбой, равной резьбе на шпильке; — металлическая пластина размерами от 40х40 мм.

Общие виды устройства:

Надеваем на отрезки подшипники, установив их на центр отрезка. Подшипники должны надеваться очень туго, вплоть до набивания их молотком или киянкой.

Если есть верстак с небольшой дыркой (немного больше диаметра оси), то гораздо удобнее вбивать в подшипник ось, а не наоборот.

Берем шпильку диаметром 6..8 мм и отрезаем от нее два куска длиной 10..11 см.

Закрепляем ось с подшипником в тиски и сверлим два отверстия диаметром на 0,5..1 мм больше, чем диаметр шпильки. Сверла малых диаметров обычно идут с шагом 0,5 — поэтому проблем быть не должно.

Чтобы просверлить точно, рекомендую сначала накернить будущее отверстие керном (подойдет и гвоздь для бетона или обычный шуруп), затем просверлить его тонким сверлом (3 мм). Держа дрель вертикально, можно будет сразу этим же сверлом сделать отверстие в противоположной части оси.

Я на этом попался и пришлось дотачивать отверстие в нужную сторону с помощью надфиля.

Берем металлическую пластину, которая будет служить для зажима, и сверлим отверстия в ней. Расстояние между отверстиями должно как можно более точно равняться расстоянию между отверстиями в оси.

Все, детали станка готовы.

1. На каждую шпильку накручивается гайка до 1/3 расстояния. Это будет стопор нижней оси.

А зачем делать самому? Все же продаётся! — Спросите Вы меня.

Во-первых, это реализация своего творческого потенциала. Сделать собственный проект это занимательно, интересно и позволяет унять желание сделать что-то своими руками.

Во-вторых, крупноблочный DIY проект это не очень сложно, но позволяет получить изделие с уникальными характеристиками и авторским дизайном.

И, наконец, DIY проект портативной акустики может стать необычным, но полезным подарком.

Я сделал более двух десятков различных типов колонок, хочу поделится своим опытом.

Содержание

Пройдемся по каждому этапу изготовления DIY портативной акустики.

Выбор концепции и дизайна акустики

Сначала надо определится с размерным классом будущего изделия. Условно разделим портативную акустику на три класса: микро, мини и макси.

Микро — портативная акустика ближнего поля, формата небольшого радиоприемника. Такую даже можно сделать моно, все равно размер не даст получить нормальный стереозвук.

Мини — типовой формат, китайские покупные колонки как раз такого размера. Там обычно пара динамиков и пассивный излучатель.

И, наконец-то, макси формат. Размер на грани портативного. Для вечеринок большой компанией. Формат аудио чаще всего 2.1 (стерео с отдельным низкочастотным каналом).

Дизайн вещь индивидуальная! Тут есть место полету фантазии. Совет: необходим эскиз/чертеж/трехмерная модель будущего изделия, что бы прикинуть компоновку узлов и не ошибиться в размерах.

Выбор типа корпуса

Фанера

Самый простой в обработке и легкодоступный материал — фанера. Как вариант: деревянный массив, ДСП или МДФ.

Минусы — это тяжесть и дополнительные работы по влагостойкости.

Кроме фанеры можно использовать текстолит (клеить эпоксидкой) и картон. Последний неплохо пропитать горячим лаком.

Вот мои поделки — под ретро радио из стеклотектолита и вариант корпуса из пропитанной картонной трубы:

Донором для портативной акустики может служить:

- Чемоданы

- Ящики для инструмента

- Канистры

- Аптечки

- Кашпо

- Кейсы от коньяка

- И экзотические варианты, например, патронный ящик от пулемёта.

Рассмотрим как реализовывали это различные авторы:

Корпуса для РЭА

Можно использовать корпуса для РЭА. Это удобно: широкий выбор размеров, доступность. Корпуса чаще всего герметичные (с резиновым уплотнением).

Корпуса для РЭА есть пластиковые (чаще), алюминиевые (дороже) и комбинированные.

При приложении рук получается вполне нарядно:

С алюминием, конечно, чуть сложнее, но не забываем при обработке добавлять смазку, хотя бы банальный WD-40.

Из алюминиевых корпусов мне очень понравился такой с торцевыми пластиковыми крышками (я купил):

Профили

В строительных супермаркетах сейчас продают много различных замкнутых профилей, как пластиковых для вентиляции и канализации, так и алюминиевых. Из них коже можно сделать корпус колонки, главное придумать и обыграть как сделать герметичные торцы.

Пластиковые корпуса нужно усиливать ребрами жесткости.

Вот мой мой пример корпуса из профиля:

3D печать и формовка

Повальное распространение 3D принтеров, печатающих пластиком, серьезно упростило жизнь самодельщикам. Теперь небольшие корпуса или элементы конструктива можно печатать из пластика. Без проблем можно реализовать сложные формы, вроде, лабиринтов.

Формовка — подразумевает собой классический приём: каркас, стеклоткань и эпоксидная смола. На финише шпатлёвка, шлифовка и окраска. Таким образом можно получить корпус весьма замысловатой формы.

Подбор динамиков и акустического оформления

Помните про размерный класс? Так вот, и динамики можно соотнести так же.

- Микро — размер 3" Там уже может быть использованы и две полосы, а так же сабвуферный басовый канал.

Основные акустические оформления для портативной акустики:

- Закрытый ящик. Самый простой вариант, меньше риск ошибиться.

- Фазоинвертор. Тяжело настраивать без параметров динамика. В маленьких корпусах тяжело реализуем.

- Пассивный излучатель. Самый распространенный в портативных решениях вариант. Площадь излучателя должна быть больше или примерно равна площади динамика, а настройку рабочей частоты можно подкорректировать добавочной массой.

Но все это тема сложная и требующая отдельной статьи. Для портативной акустики можно опираться на данные производителя и от них выбирать объем оформления. А тип оформления рекомендую использовать пассивный излучатель, на нем сейчас 99% такой акустики и сделано.

Пожелания к динамикам для портативной акустики:

- Желательно неодимовый магнит (мощнее, компактнее, эффективнее)

- Желательно диффузор с защитой от влажности (пластик, полимер)

- Резиновый широкий подвес (прочнее, долговечнее, больше ход динамика, глубже бас)

- Лучше брать динамики 4 Ом, чем 8, так как усилитель выдаст на такую нагрузку больше мощности

Для защиты от внешних воздействий рекомендуется использовать защитные сетки (грили). Продаются они на Алиэкспресс любых размеров, состоят из пластикового фланца и мелкоячеистой металлической сетки.

Подборка предпочтительных моделей динамиков приведена в конце статьи.

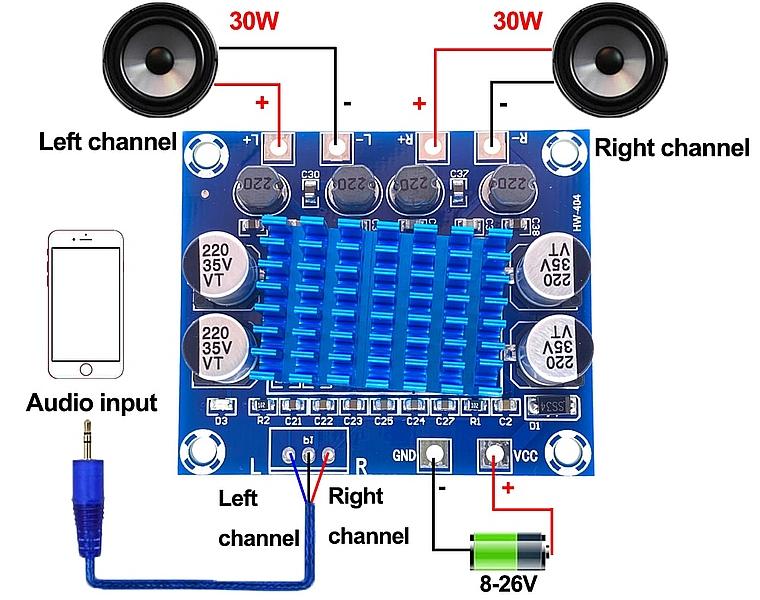

Подбор усилителя

Основные пожелания к усилителю мощности в портативную акустику:

- Высокий КПД, малое потребление от батареи (а это class D)

- Компактный размер

- Однополярное питание под аккумуляторы

- Запас по искажениям и мощности

- Способность работать в замкнутом пространстве без массивных радиаторов

Не малое значение в выборе имеет напряжение аккумулятора модели, от него и смотрим усилитель с максимальной эффективностью. В компактном устройстве надо стремится к максимальной отдаче и энергоэффективности.

Соответственно для размерных классов напряжения для питания усилителя:

- Микро — 1S (3-4.2 В)

- Мини — 2-3S

- Макси — >3S

Подборка предпочтительных моделей плат усилителей приведена в конце статьи.

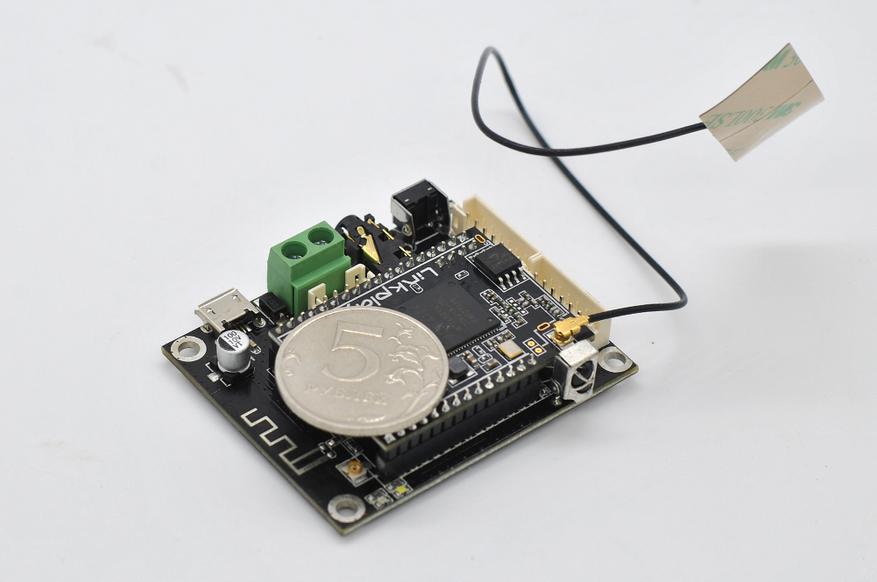

Подбор источника сигнала

Тут нужно отталкиваться от своих предпочтений и что будет наиболее востребовано.

Просто линейный вход на усилитель, если нужно проводное подключение. Если источником будет только смартфон/планшет по Bluetooth или WiFi, то плата приемника беспроводного сигнала.

Если нужна универсальность (Bluetooth/FM радио/USB/карта SD и пульт ДУ) — то лучше выбрать mp3-модуль с нужным функционалом и подходящего размера.

Рекомендую для крупных проектов использовать толковый MP3/FLAC-модуль TDM 157. Я делал на него подробный обзор.

Подборка остальных предпочтительных mp3-модулей приведена в конце статьи.

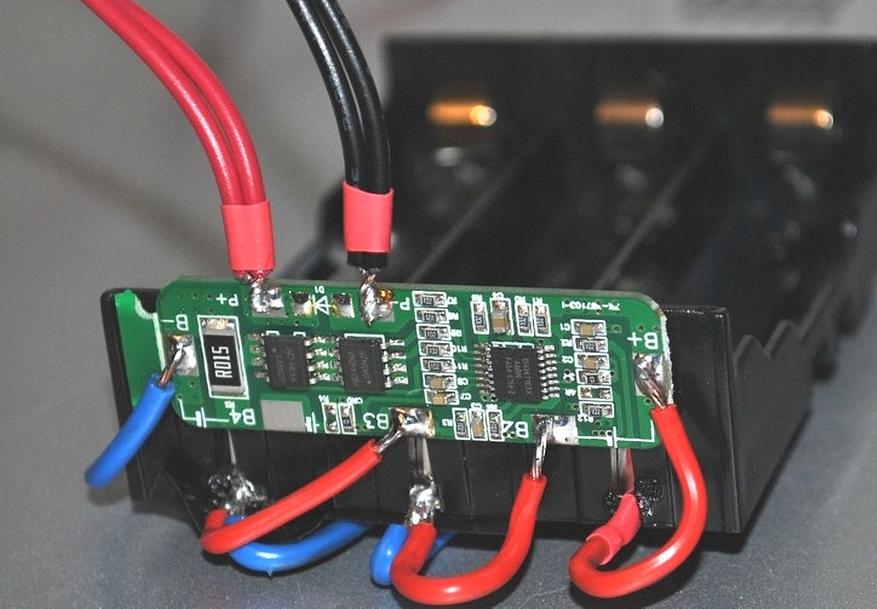

Выбор аккумулятора

Для носимой техники предпочтительнее литиевые аккумуляторы, чаще всего в форм-факторе цилиндров или плоских пакетов.

У многих есть в использовании аккумуляторы популярного формата 18650, можно их и применить.

Помимо аккумуляторов нужна плата зарядки, защиты и балансировки и желательно кейс (холдер) или рамки для набора нужной батареи.

Для крупных колонок зарядное устройство можно разместить внутри, а для зарядки использовать сетевой кабель.

Для морозостойкого исполнения бумбокса можно применить аккумуляторы формата LiFePO4.

Сборка изделия

Советы для финальной сборки портативной акустики:

- Корпус акустики должен быть герметичен, щелей и лишних отверстий быть не должно.

- В большом корпусе лучше разделить левый канал от правого перегородкой.

- Динамики нужно стараться поставить дальше друг от друга.

- Разборная конструкция практичнее склеенной.

- Ручка или петелька для переноски добавят удобства использования.

- Пайка проводов лучше чем скрутка, разъемы практичнее.

И еще важный момент, для развязки земляной петли (фона) при питании от одного аккумулятора и источника и усилителя, нужно запитать источник сигнала через преобразователь B1212. Это компактный DC-DC преобразователь 12 В, с гальванической развязкой и выходной мощностью 1 Вт. Фона гарантированно не будет.

- Часы

- Кнопку с подсветкой

- Кольцевую RGB подсветку

- Светодиодный фонарик

- Стрелочный или цифровой индикатор уровня

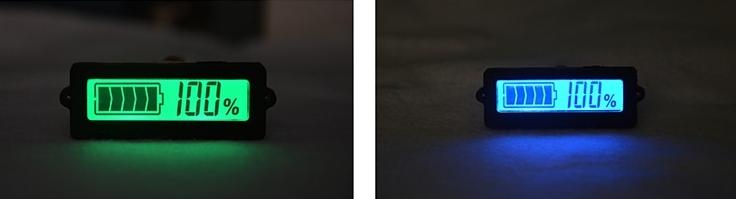

Для наглядности и контроля батареи рекомендую поставить индикатор заряда аккумуляторов:

Если что-то не вместилось при компоновке, всегда можно навесить доп. оборудование в отдельном кейсе снаружи конструкции:

Заключение

Нельзя объять необъятное ©

В комментариях предлагайте свои идеи и делитесь своими конструкциями портативных колонок.

В альтезза клубе люди знают меня как audiomaniac, но этот ник взялся не просто так. Все потому что раньше я увлекался музыкой и звукотехникой. Причем я не фанат автозвука, а предпочитаю слушать музыку в более подходящей обстановке — дома, где можно в полной мере воссоздать эффект присутствия, вслушиваться в детали и не отвлекаться на вождение.

Речь пойдет о сборке более или менее качественной двухполосной домашней акустики, способной передать самые мельчайшие нюансы аудиозаписей, и открыть для Вас мир качественного звука, не без (качественного усилителя разумеется).

Это не первая акустика которую мне довелось спроектировать и собрать, до этого был опыт как очень основательного апгрейда советской классики, так и сборки акустики с нуля. Супругу не устраивал форм-фактор моей советской классики, большие широкие гробы которые не вписывались в интерьер и занимали слишком много места

Но звучали они превосходно, на настройку кроссовера я потратил около года доводя звук до идеала.

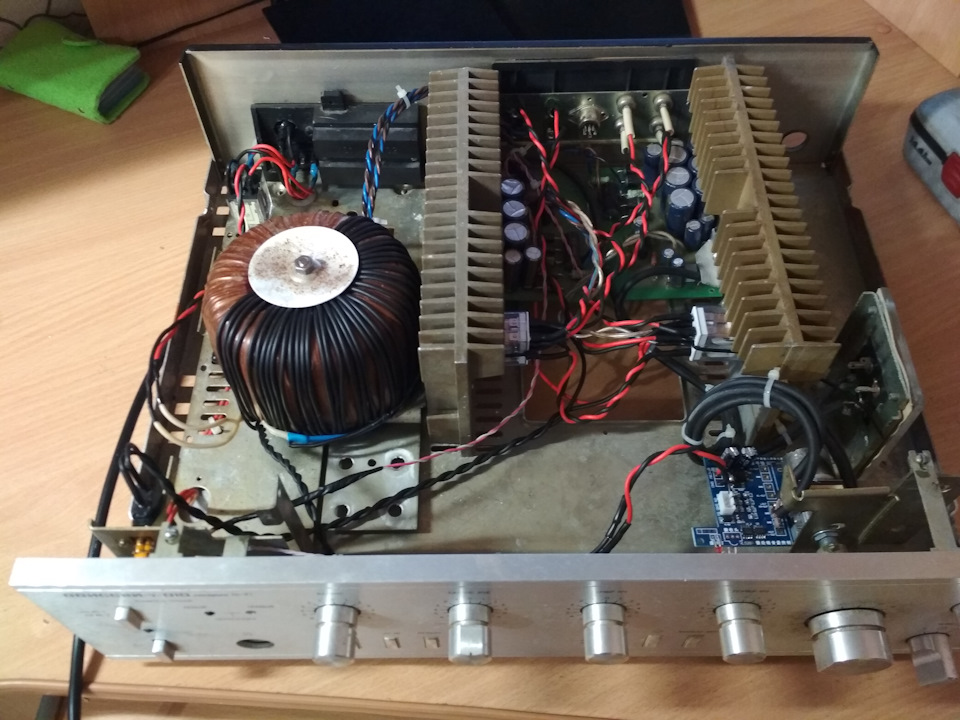

Колонки получились довольно тяжелой нагрузкой для усилителей, но мой усилитель собранный по мотивам форума Vegalab без проблем с ними справлялся:

Однажды один знакомый американец сказал мне что самое крутое акустическое оформление которое он когда либо слышал это трансмиссионная линия (TL). Он же лабиринт или четвертьволновой резонатор или органная труба, не путать с резонатором Гельмгольца и с фазоинвертором. У нас в России большой опыт собрал по лабиринтам Рогожин Александр. С тех самых пор общения с американцем я и загорелся собрать что-то в данном оформлении.

Идейным вдохновением для меня стала акустика фирмы PMC Twenty 24 Можно погуглить обзоры на данную акустику, посмотреть замеры и сравнить их с замерами моей акустики ниже.

В качестве динамиков были выбраны привычные мне норвежские Seas CA18RLY и 27TDC. Их не сложно свести, они не имеют серьезных изъянов, в общем хорошие динамики за свои деньги.

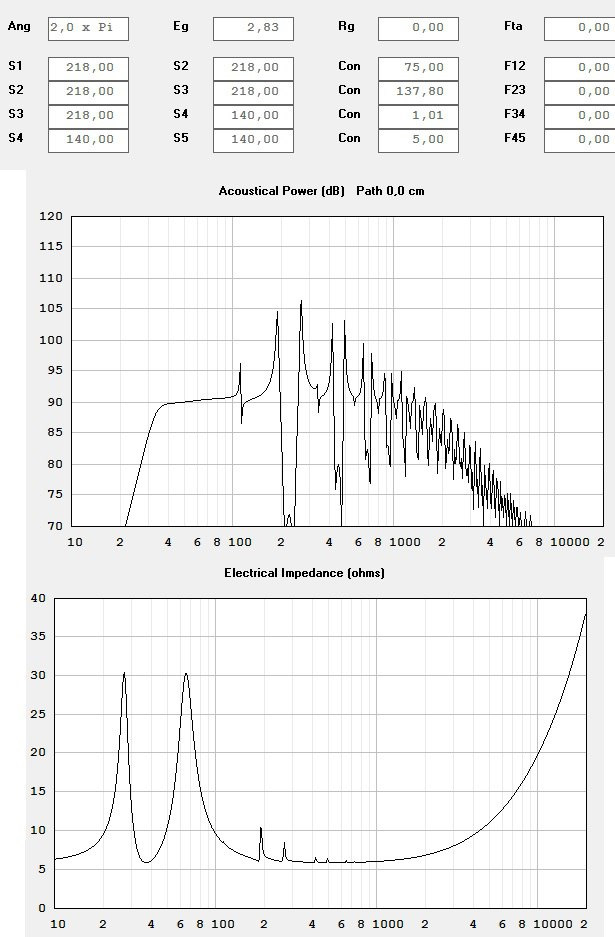

После прогрева и обмера динамиков получил следующие параметры Тиля-Смолла:

Fs 49hz

Mms 10.7g

Rms 1.75 kg sec

Cms 0.0009 m N

BL 6.0

Vas 17 L

Qt 0.38

Qes 0.48

Qms 1,91

У пары динамиков параметры почти не отличаются, я привел параметры одного из них. Параметры указывают на повышенную жесткость подвеса, относительно паспорта. Я не знаю как их так надо размять чтоб подойти к паспортным параметрам, в реальной жизни они у меня скорее задубеют чем разомнутся. Поэтому взял за опору в расчетах эти параметры.

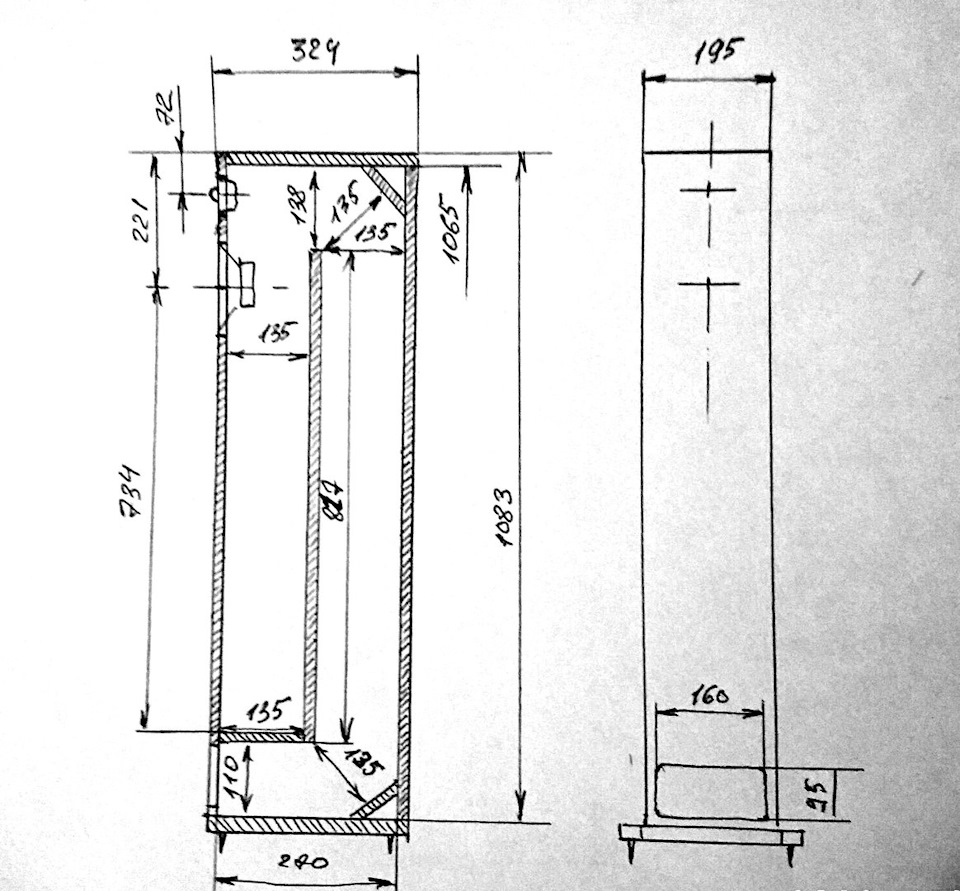

Проект корпуса:

После сборки и тестов корпус получился в итоге такой:

Внутри корпус выглядит так:

Этот корпус даёт плавный спад АЧХ, -5дб на 30 гц. Можно уменьшить высоту корпуса на 5-10 см, тогда спад АЧХ будет быстрее, но зато общая чувствительность до 100 гц будет выше — кому что ближе. Соотношение длин 1 к 2 соблюдается, поэтому если делать выхлоп в пол то динамик придется опускать ниже, мне же наоборот хотелось поднять его как можно выше, а порт вывести вперед и красиво оформить струевыпрямителем в стиле одной известной фирмы. Должен отметить, что когда давал синус 35 гц приличной мощностью, динамик едва колебался, а из порта в прямом смысле дуло в руку, а когда отходишь подальше слышно мощный бас Поток воздуха в этой колонне очень даже приличный. Маленький с виду динамик возбуждает большой резонанс в двухметровой колонне.

В качестве материала для корпусов была куплена 18мм березовая фанера. МДФ не нашёл.

Поскольку корпуса будут оклеиваться шпоном, то нет возможности сделать какую либо стенку съемной, охота получить цельную монолитную конструкцию, поэтому съёмным будет дно, которое будет по совместительству выполнять роль подставки с винтовыми ножками. Лазить туда придется только за фильтром, в процессе его точной настройки.

Для того чтобы отверстия под динамики выглядели красиво их нужно фрезеровать после наклейки шпона, а шпон на лицевую панель лучше клеить в последнюю очередь, чтобы был нахлест на боковые листы шпона. Короче дырки под динамики пришлось резать в последнюю очередь.

Отец у меня увлекается столярным делом, поэтому корпуса мы забацали вдвоем с ним:

Станки своими руками

При сборе станков своими руками, чертежи, схемы, видео, выложенное в данном разделе, поможет не ошибиться с этапами изготовления самодельных инструментов. Здесь найдутся пошаговые описания для создания станка по дереву, станка по металлу и др. своими руками. Вы узнаете, как сделать станок из подручных материалов из хлама, который найдется в любом гараже. Сверлильный станок, гибочный станок, деревообрабатывающие станки, станки ЧПУ, токарный станок по дереву и металлу – это только небольшой список того, что покупать не обязательно а можно сделать самому а мы вам в этом поможем.

Особое внимание мы уделили технике безопасности, которую необходимо соблюдать обязательно при использовании самодельного оборудования.

Стоимость садовых измельчителей, которые можно купить в магазинах, довольно высока, особенно если речь идет о популярных моделях определенных брендов.

Поэтому такие устройства некоторые пробуют сделать самостоятельно.

В этой статье мы расскажем о различных моделях самодельных садовых измельчителей веток для дачи и дадим пошаговое руководство по изготовлению таких устройств.

Типы самодельных садовых устройств

Все самоделки можно условно разделить на 3 типа:

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Они плохо подходят для переработки и измельчения свежей или слегка подсушенной зеленой массы, то есть:

Чаще щепорез делают в форме роторной рубительной машины. О том, как устроен данный аппарат, его принципе работы, и как сделать его самостоятельно, мы рассказывали и показывали на видео в этих статьях:

Самодельный аппарат данного типа эффективно перемалывает ветки определенной толщины, превращая их в мелкую щепу, которую можно использовать в качестве:

-

и агротехнического мульчирования садового участка;

- красителя и ароматизатора при настаивании алкоголя;

- топлива при копчении различных продуктов;

- подсыпки животным и птицам; и печей.

Мульчер предназначен для измельчения свежей и подсохшей зеленой массы, но не подходит для переработки сухой ботвы и любых веток. Его основа – лесковый режущий модуль, о котором мы рассказывали тут.

Порубленную зеленую массу можно применять только в качестве декоративной или агротехнической мульчи, отчего и возникло название устройства.

Шредер предназначен для грубого измельчения веток, поэтому готовую щепу используют только для отопления.

В промышленных шредерах предусмотрена возможность изготовления щепы нормального размера, но в самодельных устройствах наиболее важным качеством считается простота конструкции и легкость изготовления, что и становится причиной увеличения размера щепы.

Выбор типа двигателя: электрический или бензиновый?

При выборе двигателя для самодельного измельчителя необходимо учитывать доступность компонентов.

Если в гараже есть хороший бензиновый мотор подходящей мощности (2–5 л. с.), то его можно установить на большинство садовых измельчителей веток, сделанных своими руками.

Бензиновый двигатель сделает измельчающую установку автономной, поэтому ее можно будет использовать даже там, где нет возможности подключиться к розетке.

Если же аппарат будет работать только неподалеку от розетки, то лучше отдать предпочтение электромотору. Даже если его придется покупать, разница в эксплуатационных расходах быстро компенсирует ваши затраты.

Стоимость часа работы садового электрического измельчителя в 7–10 раз меньше, чем устройства, на котором установлен двухтактный бензиновый мотор, или в 10–12 раз меньше, чем у установки с четырехтактным бензиновым двигателем.

Это связано как с разницей в стоимости электроэнергии и бензина, так и в расходах на обслуживание бензиновых моторов.

Еще один фактор, который влияет на выбор двигателя – удобство его установки. Бензиновые моторы хорошо работают лишь тогда, когда их вал расположен горизонтально.

Поэтому для подключения к вертикальному валу измельчителя, а именно так устанавливают вал мульчера, потребуется редуктор, обеспечивающий поворот на 90 градусов. То есть придется тратиться не только на двигатель, но и на редуктор. А электромотор хорошо работает при любом расположении вала, поэтому можно обойтись без редуктора.

Составление чертежа

Для того, чтобы не пришлось переделывать частично собранный садовый аппарат, необходимо грамотно составить чертеж, учтя в нем размеры и форму всех доступных деталей.

В этом помогут многочисленные форумы, на которых пользователи обсуждают наиболее удачные конфигурации и технические решения.

Кроме того, там также делятся опытом самостоятельного изготовления измельчителей садовых отходов и мусора, выкладывая не только чертежи, но и фото с видео своих устройств, а также оставляют отзывы об их работе.

При составлении схемы вы сможете определить расположение крепежных отверстий и сварных швов. Это позволит сначала сделать отдельные детали с заранее просверленными отверстиями, а затем без подгонки прикрепить к ним соответствующие агрегаты.

Готовые чертежи можно найти в интернете, после чего на их базе самому сделать новый чертеж с размерами, в котором будут учтены особенности доступных деталей и механизмов.

Основное преимущество этого способа в том, что он избавляет от необходимости самостоятельно определять и просчитывать общую конфигурацию готового устройства и расположение основных элементов.

Вот чертежи некоторых устройств, которые можно использовать в качестве базовых:

-

– Это стандартная конструкция стационарного роторного щепореза, который хорошо работает в качестве садового измельчителя. – Это конструкция одного из валов двухвалкового шредера. С некоторыми изменениями его можно использовать и в шредерах с одним валом. – Устройство двухвалкового шредера. – Чертеж измельчителя травы с электромотором, однако вместо электродвигателя можно установить болгарку или дрель.

Тематические форумы

Чтобы сделать нормально работающий садовый измельчитель любого типа, необходимо не только понимать общие принципы его работы и предъявляемые к нему требования, но и ознакомится с опытом тех, кто уже сталкивался с такой работой.

В интернете есть много тематических форумов, на которых пользователи обсуждают собственные самоделки и делятся опытом их использования, поэтому там можно почерпнуть много важной информации.

Вот ссылки на наиболее популярные форумы:

Самостоятельное изготовление

В этом разделе мы представим пошаговое руководство по самостоятельному изготовлению шредера и мульчера, а подробную инструкцию о создании щепореза вы сможете найти тут.

Способ изготовления мульчера зависит от доступных компонентов.

Его можно сделать из болгарки, установив на нее вместо диска леску, или из обычного асинхронного двигателя со скоростью вращения вала 1,5–3 тысячи об/мин.

В первом случае необходимо поместить болгарку с леской в какую-нибудь трубу или емкость, которая ограничит разлет порубленной травы, а во втором — можно сделать полноценный измельчитель.

Мульчер

Для изготовления самодельного садового электрического мульчера для переработки тонких веток и травы потребуются:

- асинхронный двигатель переменного тока мощностью 1,5 или больше кВт с крепежной площадкой (подошвой) перпендикулярной валу;

- стальная труба с внутренним диаметром 30–50 см;

- стальной уголок с размером полки 15–30 мм;

- стальной прут диаметром 8–15 мм.

Также будут необходимы стальная пластина для крепления электромотора, переходник для крепления барабана к валу и барабан для лески.

Если нет барабана для лески или мульчер будут использовать для переработки жесткой ботвы, то вместо барабана можно установить 1–3 стальные полоски, поставив их под равными углами. Кромки полосок желательно заточить, это улучшит производительность и снизит нагрузку на двигатель.

Главное, чтобы отверстие для крепления к валу было точно посередине, иначе возникнет сильная вибрация, которая приведет к появлению гула и резкому снижению ресурса подшипников.

Вот порядок действий, которые необходимо выполнить, чтобы сделать мульчер:

Шредер

Несмотря на то, что конструкция шредера гораздо проще, чем многих других измельчителей древесины, сделать его самостоятельно достаточно сложно из-за очень высокой общей стоимости деталей, которые нужно делать на заказ, используя определенные сорта стали.

Поэтому в быту более популярна упрощенная модель шредера с самодельными ножами из автомобильных рессор и стальных уголков.

Для изготовления такого самодельного электрического садового измельчителя потребуются:

- листовая сталь толщиной 20 мм;

- листовая сталь толщиной 2 мм;

- стальные шестерни одинакового размера и шага с наружным диаметром 8 и более см;

- асинхронный электромотор мощностью 3 и более кВт;

- мощный редуктор с передаточным числом 50–100 (чем больше передаточное число, тем меньше скорость вращения валов, но выше крутящий момент);

- стальной уголок с размером полки 50 мм;

- рессора от легкового автомобиля;

- ровный стальной прут диаметром 40–50 мм (можно использовать один из валов коробки передач или вал от какого-то другого оборудования, если он подойдет по диаметру);

- подшипники.

Вот порядок действий:

- Отрезают от стального прута 2 куска, один длиной 35–40 см, второй длиной 40–45 см.

- Отрезают 4 куска уголка длиной 25–30 см.

- Приваривают на каждый прут по 2 уголка, чтобы получился квадратный вал.

- Из тонкой листовой стали вырезают 4 круга, наружный диаметр которых равен наружному диаметру подшипников, а внутренний равен наружному диаметру вала.

- Круги надевают на валы и приваривают к уголкам.

- Из рессоры нарезают 8 кусков, длина которых на 2 см меньше длины вала, после чего одну из длинных сторон затачивают под углом 30–40 градусов. Чем меньше угол, тем лучше нож будет рубить древесину, но и тем быстрей затупится.

- В каждом ноже сверлят 3–4 крепежных отверстия, затем сверлят согласованные с ними отверстия в уголках валов (диаметр этих отверстий должен быть немного меньше, чтобы в них можно было нарезать резьбу). При этом каждый нож должен выступать настолько, чтобы ножи обоих валов соприкасались друг с другом при встрече. В готовых отверстиях валов нарезают резьбу.

- Из толстого стального листа вырезают детали корпуса. Его размер может быть любым, главное, чтобы ширина была равна расстоянию между подшипниками на валу, а высота не была меньше расстояния между дальними ножами обоих валов. Всего нужно 8 деталей – 2 боковых стенки, верхняя и нижняя стенки, 4 усилителя.

- В боковых стенках прорезают отверстия для подшипников. Это очень ответственная операция, поэтому ошибка даже в 1 мм приведет к серьезным проблемам.

- Боковые части приваривают к нижним, затем приваривают усилители – 2 штуки сверху с передней и задней сторон, 2 штуки снизу также с передней и задней сторон.

- Выбирают способ крепления шестеренки к валу – чаще всего для этого применяют сварку или шпоночное соединение (этот вариант подходит лишь для переработки тонких веток, попытка измельчить толстые ветки может привести к обрыву шпонки).

- Соединяют ведущий (более длинный) вал с редуктором. Для этого можно использовать цепную или шестеренчатую передачу, а также переходную муфту из толстостенной стальной трубы.

- Присоединяют электромотор к редуктору.

- Если корпус получился неустойчивым, то снизу приваривают 4 ножки, отставленные под углом 25–35 градусов и оснащают их пятками размером 5х5 или 10х10 см.

Измельчители из болгарки и другого инструмента

В качестве основы для создания садового измельчителя можно использовать:

Болгарка, благодаря большой мощности двигателя и высоким оборотам может измельчать тонкие ветки и траву, однако для этого ее необходимо жестко прикрепить к вертикальной поверхности и сделать в этой поверхности входное отверстие.

Для измельчения травы можно использовать трехлопастный нож от триммера, а для переработки веток нож нужно будет делать из инструментальной стали на заказ. Можно сделать нож из вязкой стали, а сменные лезвия из максимально прочной.

Дрель применяют так же, как и двигатель мульчера, фиксируя любым способом. Из-за низкой скорости вращения патрона бессмысленно устанавливать барабан, поэтому изготавливают вал, к которому приваривают или крепят иным способом ножи.

Триммер также используют совместно с корпусом мульчера, закрепив так, чтобы барабан с леской был параллелен поверхности сита.

Видео по теме

На данном видео показан самодельный измельчитель веток в процессе работы:

Вывод

Основное преимущество самодельного устройства в том, что оно обходится во много раз дешевле купленного в магазине. Кроме того, изготавливая садовый измельчитель самостоятельно, можно оптимизировать его для переработки определенных материалов.

Читайте также: