Ширина своими руками

Обновлено: 06.07.2024

Строительство и ремонт своими руками

Откатные ворота своими руками

В этой статье мы расскажем Вам о всех тонкостях строительства и монтажа, а так же о всех возможных проблемах, с которыми Вы можете столкнуться если решите сделать откатные ворота своими руками. Впервые сталкиваясь с задачей установить откатные ворота, — самой большой загадкой представляется чертеж откатных ворот. На самом деле, конструкция откатных ворот очень простая, схема их установки тоже не сложная и ниже мы расскажем основные принципы установки откатных ворот, поняв которые у Вас больше не останется вопросов относительно того, как установить их своими руками. Но обо всём по порядку.

Откатные ворота. Считаем оптимальную ширину проема

Это самый главный вопрос, на который Вы должны ответить самому себе прежде всего. Под шириной откатных ворот мы будем подразумевать ширину самого створа ворот, т.е. свободное расстояние между столбами ворот при полностью открытых воротах. Для ответа на данный вопрос нужно определиться всего с несколькими моментами:

- Какие автомобили будут въезжать через эти откатные ворота? Только легковые? Газели? Трактора? Камазы?

- Под каким углом будут въезжать все эти автомобили, особенно грузовые?

По собственным ощущениям, откатные ворота должны быть такой ширины, чтобы при проезде через них, между столбами ворот и зеркалами оставался зазор не меньше, чем по 30 см с каждой стороны ( а лучше все 50 см.) А теперь немного статистики о ширине некоторых автомобилей (с учетом зеркал).

- Форд фокус 3 = 2,01 м.

- Форд Эксплорер 2015 = 2,29 м.

- Газель (цельнометаллический фургон) = 2,5 м.

- КамАЗ = 2,9 м.

Только не говорите, что Вы уже всё построили и больше никакие грузовики никогда не будут заезжать к Вам на участок. Уверяю Вас, что в жизни будет достаточно ситуаций, в которых Вам понадобится впускать к себе на участок грузовые машины. А теперь давайте ответим на вопрос о том, под каким углом к Вам смогут заезжать такие машины? Согласно статистике, угол въезда подобных машин на участок составляет 45 градусов к линии ворот. Смотрите сами, длина типового КамАЗа 65111 составляет 7,34 метра, а теперь подойдите к тому месту на своем участке, в котором Вы планируете установить откатные ворота, посмотрите на пространство за ними и попробуйте ответить на вопрос о том, хватит ли грузовику этого пространства для того, чтобы развернуться и заехать в Ваши откатные ворота под прямым углом к линии ворот?

Если мы оказались правы и угол въезда грузовика составит примерно 45° к линии ворот, то согласно теореме Пифагора, чтобы КамАЗ шириной 2,9 метра прошел в створ Ваших ворот под углом 45 градусов ВООБЩЕ БЕЗ ЗАЗОРА между зеркалами и столбами ворот, ширина створа ворот должна составлять 4,1 метра. Однако мы не рекомендуем равняться на эту цифру так как, во-первых, она не учитывает зазора, а во-вторых, существуют ситуации когда проезжающая через створ ворот машина может либо качнуться по какой-либо причине, либо соскользнуть в сторону на снегу, льду или грязи, забуксовать и сместиться в сторону и т.д. Исходя из этих соображений, мы рекомендуем устанавливать откатные ворота с шириной проема не менее 4,5 метров.

Если от теории перейти к практике, то наш собственный опыт говорит о том, что оптимальная ширина створа ворот составляет 4,5 метра, а идеальная ширина створа ворот составляет 5 метров.

Откатные ворота. Нюансы с высотой откатных ворот

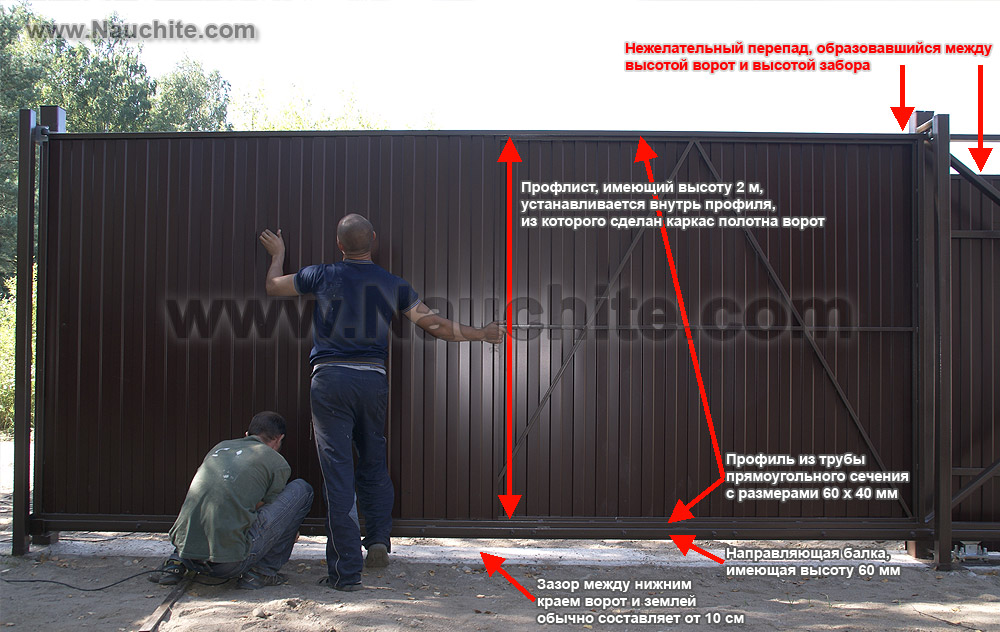

Многим может показаться, что данный момент вообще не стоит внимания и обсуждения, но это не так. Отчасти согласимся. Действительно, игнорирование данного момента не создаст Вам никаких существенных проблем кроме эстетических. Многие считают, что если высота полотна забора, примыкающего к воротам составляет 2 метра, то и высота полотна ворот должна быть 2 метра. В реалии это не так. Давайте рассмотрим на примере:

- У нас есть забор, сделанный из профлиста, имеющего высоту 2 метра и установленного без ленты и без зазора снизу. В этом случае, профлист поднимается прямо от земли на высоту 2 метра. (статью об установке забора мы публиковали ранее: Столбы для забора. Без ошибок строим забор своими руками)

- Заказывая или изготавливая самостоятельно каркас полотна ворот, Вы ориентируетесь на такой же профлист, имеющий ту же высоту, что и у забора — 2 метра, не так ли?

А теперь давайте посмотрим, что получится в результате. В обоих случаях Вы ориентируетесь на одинаковую высоту профлиста, но Вы не учитываете то, что в случае с забором, профлист начинается прямо от земли и его верхний край находится на высоте ровно 2 метра над землей. При этом, в случае с воротами, нижний край откатных ворот не может касаться земли, он приподнят примерно на 10 см от земли.

Справедливости ради надо отметить, что зазор между землей и нижней частью ворот регулируется с помощью регулировочных площадок, которые стандартно входят в комплект роликов (смотрите фото справа и фото ниже). Роликовые опоры одеваются и крепятся на регулировочные площадки с помощью гаек, и с помощью этих же гаек высоту установки роликовых опор (а значит и каркаса ворот) можно регулировать в пределах 5 см. В результате, минимальное расстояние от земли будет 10 см, максимальное — 15 см от земли.

Идем дальше. В отличие от забора, профлист ворот обычно вставляется в профиль, из которого состоит каркас полотна ворот, при этом профиль обычно сваривается из трубы прямоугольного сечения 60/40 мм. Уже набежала высота ворот: 100мм + 40мм + 2000мм + 40мм = 2180мм. Но это ещё не всё, так как к полотну ворот снизу приваривается направляющая балка, имеющая высоту 60 мм (для ворот массой до 350 кг). Итого, с учетом направляющей балки, расстояние от поверхности земли до верхнего края ворот уже составляет 2180 мм + 60 мм = 2240 мм. Как видите, согласно расчетам, верхний край ворот оказался на 24 см выше верхнего края забора!

- Комплект МИКРО: откатные ворота проемом до 4м и весом до 300кг включительно; размеры направляющей балки МИКРО — высота 55мм, ширина 60мм, толщина 3мм, стандартная длина 4.5м / 5.3м / 6м;

- Комплект ЭКО: откатные ворота проемом до 5м и весом до 500кг включительно; размеры направляющей балки ЭКО — высота 60мм, ширина 70мм, толщина 3.5мм, стандартная длина 5м / 6м / 7м;

- Комплект ЕВРО: откатные ворота проемом до 6м и весом до 800кг включительно; размеры направляющей балки ЕВРО — высота 75мм, ширина 90мм, толщина 4.5мм, стандартная длина 6м / 7м / 8м / 9м;

- Комплект МАКС: откатные ворота проемом до 12м и весом до 2000кг включительно; размеры направляющей балки МАКС — высота 135мм, ширина 130мм, толщина 5мм, стандартная длина 6м / 9м;

Чтобы избежать подобного эстетического промаха, высоту каркаса откатных ворот нужно делать ориентируясь не на высоту заполняющего профлиста, а на высоту забора, примыкающего к воротам.

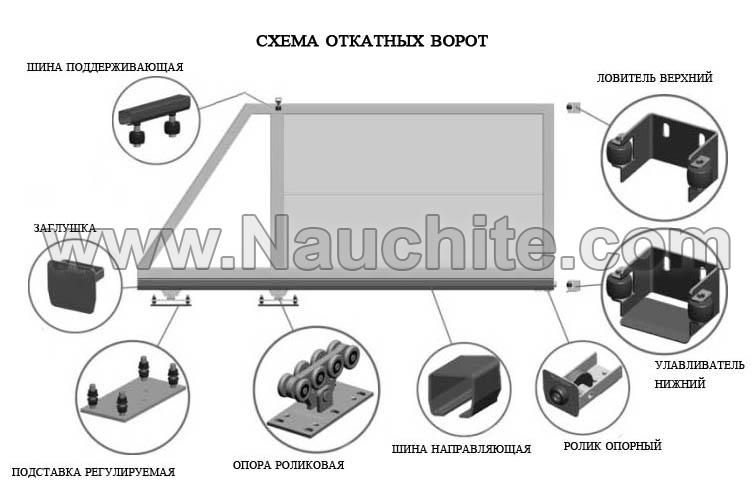

Откатные ворота. Чертеж и схема откатных ворот.

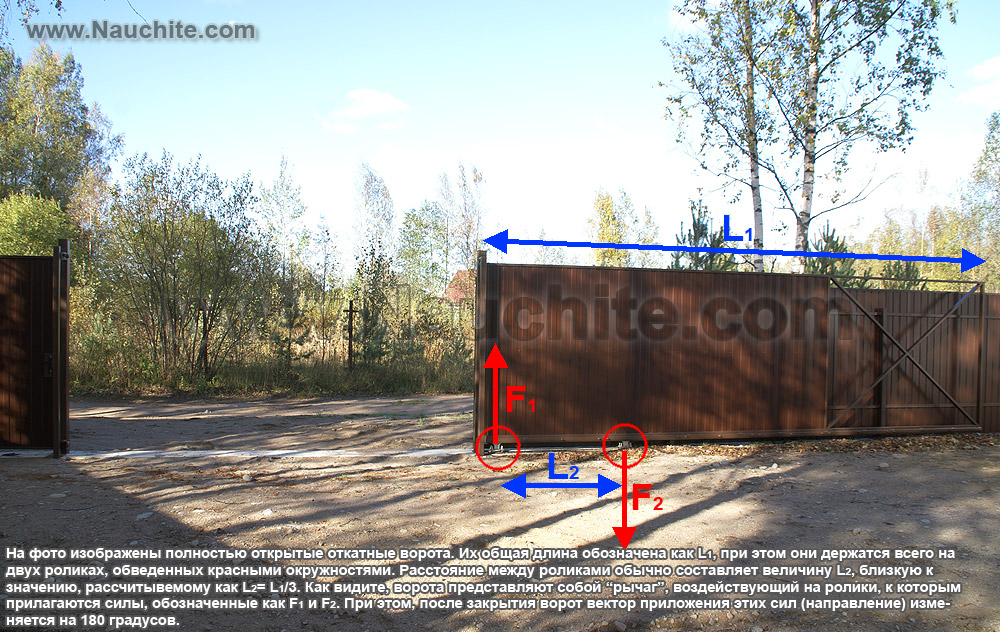

Именно поэтому основой установки ворот является установка роликов. Именно ролики держат всю конструкцию и испытывают наибольшие нагрузки в сравнении со всеми остальными элементами конструкции сдвижных откатных ворот. Эти два ролика держат навису всё полотно ворот, поэтому их устанавливают на массивный железобетонный фундамент, в который, для удобства заливают закладную деталь, выполненную из швеллера. Это делается для упрощения последующего монтажа роликов и именно к ней впоследствии привариваются основания двух роликов, а ещё позже — основание для крепления двигателя механизма отката. (смотрите фотографию выше).

Все остальные комплектующие для откатных ворот практически не несут силовых нагрузок и служат для удерживания полотна ворот от раскачиваний. Все эти комплектующие для откатных ворот изображены ниже. Из них, поддерживающая шина (кронштейн квадратный с двумя резиновыми роликами), улавливатель нижний и улавливатель верхний — монтируются на столбы.

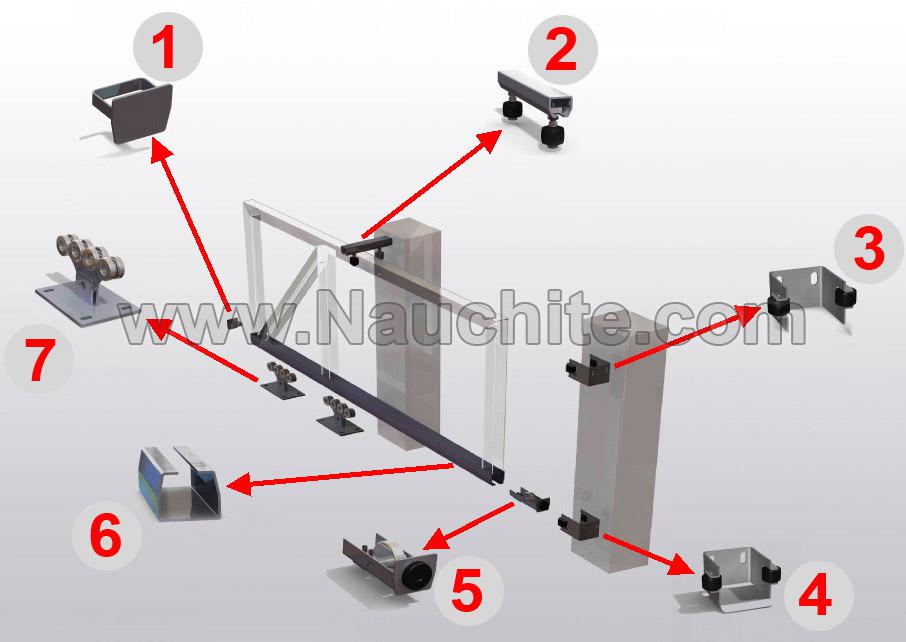

Давайте разберем поэлементно весь набор комплектующих, необходимых для установки откатных ворот. Посмотрите на схему ниже, на которой мы пронумеровали все элементы. Итак поэлементно согласно нумерации на схеме:

Устанавливаем откатные ворота. Закладная, фундамент, столбы.

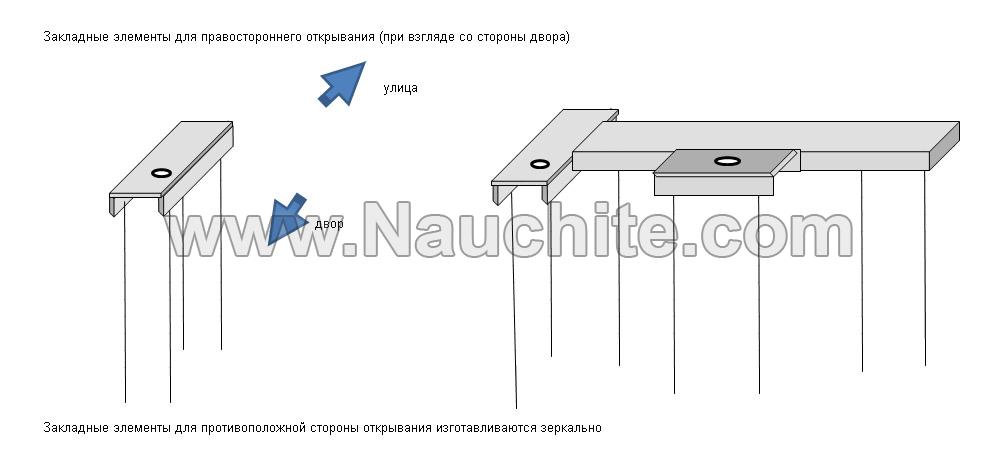

У многих закладной элемент вызывает много вопросов, так как непонятна форма и размеры этой закладной детали и все начинают искать её чертеж. Чертеж Вам не понадобится. Смысл этого элемента лишь в том, чтобы на бетонном основании подготовить некую основу для последующего монтажа роликов и привода ворот при помощи электросварки. Исходя из этого, форма вообще не имеет значения, размеры могут варьироваться. Под закладную берется швеллер № 10, 12,14, 16, 20. Чем массивнее откатные ворота — тем более мощный швеллер. Закладная должна стоять прямо на линии движения полотна будущих ворот, площадка под двигатель смещена от этой линии внутрь двора.

Посмотрите на фото, размещенное ниже. Как видите, на закладной элемент смонтированы ролики (на фото они под цифрами 1 и 2). Из этого же фото видно, что ролик № 2 логичнее было бы сместить правее, ближе к правому краю каркаса ворот (точка крепления определяется при полностью закрытых воротах).

Этот вариант намного лучше, чем идея использования винтовых свай, однако наличие двух раздельных фундаментов может закончится неприятностью, особенно в тех случаях, когда такие фундаменты не заглублены ниже уровня промерзания грунта. Дело в том, что в результате морозного пучения такие раздельные фундаменты могут двигаться независимо друг от друга. В этом случае, даже при незначительных смещениях относительно друг друга, всё может закончиться тем, что откатные ворота перестанут попадать в уловители, установленные на приемном столбе и Вам придется постоянно пытаться перенастраивать уловители. А если такие деформации будут происходить 2 раза в год, например в начале и в конце зимы? А если ещё чаще? Вы хотите всю свою жизнь посвятить вечной регулировке ворот на своём участке и стать гуру в этом деле? Лично мы — нет!

Решение этой проблемы довольно простое (но более дорогое, чем два отдельных фундамента) — оба столба должны быть связаны одним общим фундаментом. В этом варианте, даже в случаях смещения фундамента, оба столба будут ВСЕГДА находиться параллельно друг другу, смещаясь в одной связке. Ниже публикуем фото такого фундамента откатных ворот.

Откатные ворота. Конструкция каркаса ворот.

Каркас сдвижных ворот лучше сваривать из металла. Конструктивно он сваривается из труб прямоугольного или квадратного сечения двух типоразмеров. В качестве силового каркаса берутся трубы бóльшего сечения, внутреннее заполнение в виде ребер жесткости делается из труб меньшего сечения, например 20 х 20 мм.

Мы предлагаем Вам выбирать сечение труб для каркаса откатных ворот в зависимости от массы и/или длины ворот, согласно таблицам, представленным ниже:

Комплектующие для откатных ворот

Возможно Вам будет также интересно:

Заказываем каркас откатных ворот. Что нужно учесть перед заказом Эта статья расскажет о том, что нужно знать перед тем, как заказать .

Автоматика для откатных ворот это не только сам привод для ворот, который непосредственно производит открывание и закрывание полотна ворот. Привод .

Если захотеть, то можно изменить практически любой из окружающих нас предметов до неузнаваемости. Всё ограничивается лишь нашей фантазией. Представьте, что .

Забор своими руками. Если Вы решили построить забор своими руками, то наверняка подоплекой самостоятельного строительства является задача сэкономить деньги или, по .

Понравилась статья? Поделитесь ссылкой на неё с друзьями в социальных сетях:

Сделать кухонный гарнитур простой, линейной (рядной) планировки не так уж сложно. Любой домашний мастер, хоть раз имеющий дело со сборкой корпусной мебели, вполне справится с этой задачей. Главное четко представлять, каким образом проектируются кухонные шкафы и тумбы, как рассчитываются детали и какая фурнитура, крепеж, ручной инструмент при этом потребуется. Прямая кухня своими руками обойдется в разы дешевле! Главное, все правильно спроектировать и рассчитать.

Прямая кухня своими руками: составляем дизайн-проект и чертеж

Рассмотрим дизайн-проект прямой кухни длиной 3 метра. Обычно при прямолинейной расстановке кухонной мебели требуется предусмотреть зону установки мойки, плиты и холодильника – трех ключевых элементов кухни. Пусть в нашем случае холодильник не входит, нужна прямая кухня своими руками ровно 3 метра. Тогда дизайн-проект прямой кухни своими руками может выглядеть примерно так.

Распределим полученную длину по модулям, исходя из следующих соображений:

- Для круглой мойки достаточно выделить тумбу длиной 600мм.

- Рабочая поверхность между мойкой и плитой должна быть не менее 600-800мм.

- Плита (духовой шкаф и варочная панель) встраивается в стол-тумбу шириной 600мм.

- Наиболее красиво и гармонично смотрятся шкафы пропорциональных размеров и с одинаковой шириной створок.

Итого для нашей прямой кухни своими руками на длину 2960мм модули распределятся следующим образом: 600+600+600+580+580.

Заметим, что это не единственно возможный вариант. В своем дизайн-проекте вы можете расширить рабочую поверхность между мойкой и плитой до 800мм, предусмотреть врезку более объемной чаши мойки со сливной доски. Тогда распределение по шкафам будет уже другим. Соответственно изменится и общий дизайн-проект прямого гарнитура.

Как правильно рассчитать деталировку нижних модулей прямой кухни

Внутренняя конструкция столов-тумб проектируется следующим образом.

Боковины кухонных столов-тумб упираются в донышки и ставятся на регулируемые ножки. Сверху боковины стянуты планками, к которым в свою очередь крепится столешница. Внутри кухонных столов-тумб могут быть полки и ящики. Особенной, специфичной конструкцией наделен стол-мойка и тумба для встраиваемой духовки.

Также по общепринятому эргономическому стандарту высота нижнего ряда кухни проектируется 850мм. За минусом толщины столешницы и высоты кухонных ножек, высота короба будет 720мм. Глубина корпуса варьируется 500-550мм при ширине столешницы 600мм. Пусть в нашем случае будет 500мм – этого вполне достаточно для врезки мойки и установки духового шкафа.

Как сделать кухонный стол-мойку своими руками

Кухонный стол-тумба под мойку делается без задней стенки. Планки для крепления столешницы разворачиваются ребром, чтобы не мешать врезке мойки. Задняя планка выполняет роль ребра жесткости (поскольку задней стенки ДВП в мойке нет) и опускается несколько ниже.

Детали стола-мойки можно легко рассчитать самостоятельно, зная толщину ДСП – 16мм.

- Дно 600х500 – 1шт.

- Боковины 704х500 – 2шт.

- Планки – 568х80 – 2шт.

Как сделать кухонный стол-тумбу с полкой своими руками

Следующий за мойкой кухонный стол-тумба с полками рассчитывается совершенно аналогичным образом.

Полки обычно заглубляют относительно боковин на 10-20мм. Заднюю стенку набивают внахлест по периметру задней части.

Расчет деталей ДСП стола-тумбы с полками будет выглядеть следующим образом:

- Дно 600х500 – 1шт.

- Боковины 704х500 – 2шт.

- Планки – 568х80 – 2шт.

- Полка – 568х480 – 2шт.

Задник ДВП немного уменьшают по периметру, чтобы его края не выходили за пределы стола-тумбы. То есть при габарите 720х600 размер задника будет 718х598.

Как сделать кухонный стол-тумбу под встроенный духовой шкаф

О нюансах проектирования стола-тумбы под духовку можно прочитать здесь. В статье рассмотрены все моменты по расчетам деталировки на этот модуль кухни.

В нашем случае детали ДСП для изготовления стола-тумбы под духовку можно записать так:

- Дно 600х500 – 1шт.

- Боковины 704х500 – 2шт.

- Полка – 568х500 – 1шт.

- Бок ящика – 450х60 – 2шт.

- Лоб ящика – 510х60 – 2шт.

Единственный нюанс – верхнюю планку можно не ставить, поскольку она может помешать врезке варочной поверхности над этим модулем.

Как сделать кухонный стол-тумбу с выдвижными ящиками своими руками

Детали короба кухонного стола-тумбы рассчитываются совершенно аналогичным образом. А вот для расчета деталировки выдвижных ящиков нужно определиться с выбором направляющих – самих выдвижных механизмов.

Предположим, что выбраны телескопические направляющие для выдвижных ящиков (вполне приемлемый вариант для бюджетного гарнитура и такой ширины модуля). При выборе других выдвижных механизмов для выкатных ящиков в расчете деталей ДСП ориентируйтесь на инструкцию производителя. К любой мебельной фурнитуре такого плана она прилагается, с указанием всех необходимых размеров для встраивания.

Осталось определиться с высотой ящиков. Пусть нижний большой ящик по высоте будет равен 300мм, тогда три остальных (720-300)/3=140мм.

При таком распределении внутреннюю высоту ящика можно сделать 100мм. При этом для более надежного крепления высокого фасада нижнего ящика необходимо предусмотреть такую деталь.

Записываем деталировку, как сделать кухонный стол-тумбу с ящиками из ДСП своими руками:

- Дно 580х500 – 1шт.

- Боковины 704х500 – 2шт.

- Планки – 548х80 – 2шт.

- Бок ящика – 450х100 – 8шт.

- Лоб ящика – 490х100 – 7шт.

- Лоб ниж ящика – 490х270 – 1шт.

Как сделать комбинированный кухонный стол-тумбу с ящиками и полками

Помимо зазоров добавляется и толщина центральной перегородки. По высоте ее делают примерно равной высоте фасадов выдвижных ящиков и крепят к верхним планкам. В нашем случае высота перегородки равна 140мм.

Ширина ниш для встройки ящиков равна (580-16х3)=266мм, значит, ширина передней детали (лба) выдвижного ящика равна (266+32)-90=208мм. Это, пожалуй, единственный нюанс в расчете такого кухонного модуля.

Остальные детали кухни рассчитываются по тому же принципу:

- Дно 580х500 – 1шт.

- Боковины 704х500 – 2шт.

- Планки – 548х80 – 2шт.

- Перегородка – 140х500 – 1шт.

- Бок ящика – 450х100 – 4шт.

- Лоб ящика – 208х100 – 4шт.

- Полка – 548х480 – 1шт.

Также к нижнему ряду кухни добавляется цоколь. Длина 2960мм не укладывается в формат стандартного листа ДСП, поэтому делится на две части произвольно. Можно выделить отдельный цоколь на мойку – поскольку теоретически сниматься эта часть будет чаще – при необходимости каких-то сантехнических работ.

- Цоколь мойки 600х100 – 1шт.

- Цоколь кухни 2360х100 – 1шт.

Как рассчитать кухонный навесной шкаф своими руками

Сложность в расчетах обычно вызывают угловые элементы. Но, поскольку в нашем варианте проектируется и рассчитывается прямая кухня своими руками, все предельно просто и понятно.

Глубина кухонных навесных шкафов обычно берется 300мм. Есть два принципиально отличающихся по конструкции навесных кухонных модуля:

Остальные шкафы прямой кухни своими руками имеют вполне стандартную конструкцию и рассчитываются просто. Рассмотрим на примере чертежа кухонного навесного шкафа с двумя полками.

- Дно 568х300 – 2шт.

- Боковины 800х300 – 2шт.

- Полки– 568х280 – 2шт.

Как рассчитать размеры фасадов для прямой кухни своими руками

Принцип расчета фасадов кухни прост: короба кухни должны полностью закрываться дверцей, но при этом для возможности движения, без шарканья дверцы друг об друга при открывании и закрывании, необходимо предусмотреть технологический зазор. Как правило, он составляет 2мм с каждой стороны.

То есть при высоте кухонных модулей 720мм, высота фасадов будет 716мм.

При ширине модуля в 600мм и закрывании двумя дверцами, ширина фасадов за минусом боковых зазоров равна 600/2-2=298мм. И минус центральный зазор между двумя створками по 1мм на каждую сторону, получается 297мм.

Таким образом, для короба 720х600 нужны две дверцы размером 716х297мм.

Аналогичным образом высчитываются и размеры фасадов выдвижных ящиков. Не забывайте отнимать зазоры между ними!

Осталось заказать распил деталей ДСП в размер с оклейкой торцов, ДВП и фасады, закупить фурнитуру и крепеж для сборки модулей кухни.

Прямая кухня своими руками: нюансы установки гарнитура по месту

Сначала собирается и выставляется нижний ряд кухни. Все кухонные столы-тумбы выравниваются в единый горизонт с помощью регулировки ножек и стягиваются между собой на специальные межсекционные стяжки.

Затем на стянутую в единый ряд конструкцию накладывается столешница, при необходимости подпиливается под кривизну стен. При глубине модулей в 500мм свес сзади столешницы оставляется 50мм – чтобы была возможность установить духовой шкаф и врезать мойку.

Столешница притягивается изнутри на длинные саморезы к планкам кухонных модулей. А в районе стола-мойки крепится на уголки.

Мойку и варочную панель врезают по отмеренному и отрисованному контуру с помощью лобзика. Края реза обрабатывают силиконовым герметиком или прокрашивают, для дополнительной защиты от рассыхания и проникновения влаги.

Затем навешивают верхние шкафы кухни. Стандартная высота фартука составляет 550-600мм над уровнем столешницы. К этому расстоянию добавляют высоту кухонных шкафов и по уровню отчерчивают линию для сверления стены под крепеж. Затем вымеряют расстояния для навески, крепят дюбеля и навешивают шкафы. Для того, чтобы все шкафы были в одной плоскости, их также стягивают между собой.

После того, как нижние короба выставлены, а верхние шкафы навешены, можно приступать к установке фасадов. Она не вызовет затруднений, если размеры фасадов посчитаны правильно, а короба столов-тумб и шкафов стянуты в единой плоскости. С помощью регулировки мебельных петель можно скрыть мелкие погрешности и выставить все зазоры симметрично относительно коробов прямой кухни.

Главное подойти к делу обстоятельно, и найти информацию, которая поможет даже новичку.

Практические этапы работы – как сделать навес своими руками из металла – понять и выполнить проще, когда изучишь больше теории. Описание конструктивных характеристик, как выбрать поликарбонат, как рассчитать материал, какой выбрать металлопрофиль, чертежи, схемы, и много другого Вы узнаете из этой статьи.

Знание теории и соблюдение последовательности действий сводит к минимуму возможные ошибки.

Конструкция навесов

Чтобы правильно сделать навес, нужно понять из каких элементов он состоит. В основе конструкции – опорные столбы и кровля. Кровля в свою очередь состоит из нескольких деталей:

- Несущая балка. Связывает между собой опоры и фермы, на неё приходится большая часть нагрузки. Берётся такого же сечения, что и опорные стойки.

- Фермы. Их функция в поддержке кровли конструкции. Это металлическое изделие, в котором элементы соединены в систему геометрических форм. Сечение профиля для их изготовления подбирают в зависимости от размеров постройки. При ширине навеса 3-6 м. для основы формы берётся профиль от 25х25 мм до 40х25 мм. Для соединительных деталей (раскосы) – такой же.

- Обвязка. Или по другому обрешётка, прогоны. Обеспечивает дополнительную крепость, связывает воедино всю кровлю.

- Облицовка. Это укрытие поликарбонатом или другим кровельным материалом.

Разобравшись с теорией, станет понятнее как построить навес на даче своими руками.

Конфигурации навесов

Односкатные навесы

Самый простой в выполнении. Бывают отдельностоящими, или пристроенными к дому. Крыша может быть с разным углом наклона, как совершенно ровная, так и 45. Оптимальный угол: 22-30. Чем меньше угол наклона, тем больше будет скапливаться снега, осенней листвы на поверхности.

Двускатные навесы

Арочные навесы

Такая форма обшивается только поликарбонатом. По тому, что кровля имеет изгиб, а поликарбонат легко гнётся и принимает нужную форму. С металлочерепицей или профнастилом такое не выйдет.

Это самый распространённый тип, получивший своё признание за эргономичность и практичность. Он красиво смотрится на любом участке, обладает устойчивостью к сильным порывам ветра, имеет высокую нагрузку, легко очищается от снега. Экономичнее и легче в производстве чем двускатные. В 80% случаев делаются отдельностоящими.

Полуарочные навесы

Имеет изгиб кровли, при этом одна сторона выше другой. Чаще бывают пристроенными, отдельностоящими практически не делаются. Есть своя сложность при производстве: так как опорные балки на разных уровнях, нужно точно просчитать радиус изгиба. Из-за чего увеличивается объём подготовительных работ.

Другие конфигурации, например каскадные, сложно сделать самостоятельно. Их производством занимаются профессиональные мастерские.

Классификация ферм

Сама ферма состоит из верхнего и нижнего пояса, а также раскосов. Разновидности ферм можно разгруппировать по следующим категориям: расположение, форма, типы решётки.

Расположение:

- Кровельные (лежат в основе);

- Боковые (связевые).

- Арочная;

- Прямоугольная;

- Треугольная;

- Плоская.

Типы решётки:

- Ромбическая;

- Треугольная;

- Полураскосная;

- Раскосная;

- Прямая;

- И много других.

Форма зависит от типа навеса, арочный, двускатный или другой тип. По решётке самой простой для реализации является прямая или треугольная.

Навес для чего

Они различаются по характеру предназначения: для автомобиля, бассейна, вместо беседки или как хозпостройка. Но задача у них одна — это защита.

Глобальной разницы между навесом для автомобиля или для отдыха нет, принцип строительства идентичный. Главное подойти к работе внимательно, с упором на свой чертёж и размеры участка.

Навесы иногда приравнивают к козырькам, но между ними есть разница. Козырьки это небольшие сооружения, которые устанавливают над входом в помещение. Они бывают простые, или украшенные ковкой. Как сделать козырёк своими руками из металла, Вы можете узнать здесь .

Материалы для навеса. Как выбрать, на что ориентироваться.

Для постройки надёжного, долговечного и практичного навеса лучше всего подходят металлопрофиль с поликарбонатом. Но нужно разобраться какими характеристиками они должны обладать, чтобы всё продумать и добиться качественного результата.

Обратите внимание: Чем больше по габаритам строение, тем более высокую нагрузку оно должно выдерживать! Значит для производства нужен материал повышенной прочности. Большего сечения профиль, толще поликарбонат.

В начале рассчитывается снеговая и ветровая нагрузка. Но так как это сложно для новичков, даже для небольшого сооружения лучше использовать более мощный материал.

Для примера возьмём средний по габаритам навес: 6х4 м. Он подойдёт для укрытия одной машины или создания беседки.

Как выбрать металлопрофиль:

На профтрубах недопустимо присутствие трещин.

Оптимальные характеристики:

- Для опорных стоек: 80x80x3 мм

- Для несущей балки: 80x80x3 мм

- Для фермы: от 25х25х2 до 30х30х2 мм

- Для обвязки ферм под поликарбонат: 40х20х1,5 мм

Как выбрать поликарбонат для навеса

Какой вид взять, сотовый или монолитный? У каждого из них свои достоинства и недостатки. Но мастера больше склоняются к сотовому. Вот почему:

- Он легче;

- Дешевле чем монолитный;

- Лучше защищает от ультрафиолета;

- Прекрасно справляется с функцией теплоизоляции.

Стандартные размеры сотового поликарбоната по ширине 2,1 м. По длине – 3, 6, или 12 метров.

Обратите внимание: листы укладываются вдоль рёбер жесткости (ферм) / вдоль воздушных каналов.

На что ориентироваться:

1) При выборе поликарбоната ориентируйтесь на наличие защитного УФ-слоя. Без него материал прослужит максимум два года, так как развалится под воздействием солнечных лучей.

2) По цвету лучшим считается бронзовый или коричневый. Он отлично смотрится на любом участке, обладает средней светопропускаемостью – под навесом не будет слишком жарко, при этом воздух достаточно прогревается.

3) Поликарбонат имеет такое свойство, как радиус изгиба. Чем тоньше лист, тем этот параметр больше. Если цель использовать прочный материал, не нужно придумывать сильно изогнутую или волноообразную крышу.

Оптимальные характеристики:

2) Также подбор зависит от того, какого сечения будет профильная труба. К примеру, если опорные столбы делаются из профиля 60x60x2 мм, то подойдёт толщина от 6 до 8 мм.

Экономия на материалах грозит печальными последствиями! Провисание крыши, что приводит к затратам на ремонт. Порча имущества, например автомобиль, который может быть разбит. Вплоть до угрозы жизни, когда находиться под навесом становится небезопасным.

Способ сварки. Сварной или на болтах.

Для навеса из металла своими руками есть два способа сборки. С помощью болтов или сварки. Второй предпочтительнее, так как конструкция получается прочнее. Сварку лучше выполнять в углекислой среде или его смеси с аргоном.

На болтах можно делать только совсем простые конфигурации, но особой надёжностью отличаться они не будут. Такие сооружения чаще продаются в готовом виде, которые собирают по месту установки.

1 Этап: Начало. Проект и размеры

Неважно, нужен ли Вам отдельностоящий навес, или пристроенный к дому, требуется чертёж. Не обязательно детализированный как в инженерных расчётах, но с указанием всех основных параметров. Это ширина, длина, высота. Также в схеме отражается форма крыши, расстояние между опорами и фермами, расстояние между прогонами.

Чтобы правильно составить чертёж, от которого зависит корректность следующих действий, нужно разобраться с размерами. Это позволит рассчитать материал, и понять как будет выглядеть конечная конфигурация.

1) Промежуток между фермами в идеале должен составлять 1 м. Шаг между столбами от 2,2 м до 2,7 м при учёте что сами столбы из металла 80х80х3 мм.

2) Расстояние между прогонами высчитывается исходя из толщины поликарбоната и предположительной нагрузки. Для поликарбоната 8 мм оптимально от 450 до 600 мм.

3) Стандартная высота навеса в частном строительстве порядка 2,7 м по коньку, сбоку до балки 2,1-2,2м. Этого достаточно для комфортного использования. Можно делать выше, например 3 метра. Это зависит от того, какой транспорт будет под ним стоять, обычная легковая машина или ГАЗель. Также не забывайте о том, что к высоте добавляется глубина бетонирования опорных столбов. Её тоже желательно отразить в чертеже.

4) Ширина. Обратите внимание, ширина навеса и ширина кровли — разные значения. В первом случае считается расстояние от левого до правого столба. А для кровли добавляется полметра, по 0,25 м. с каждой стороны, так как она должна иметь выступы. Фактически количество поликарбоната считается по кровле.

5) Длина навеса , как правило, регламентируется шириной поликарбоната, и кратна двум метрам. Это делается для того, чтобы не получить обрезки, которые потом непонятно куда деть. Например, требовалась длина 5 м., но учитывая габариты поликарбоната, можно понять, что двух листов будет недостаточно, потребуется три. Взяв три листа, получаем 6,3 м., вместе с выступами. Если 6,3 метра не помещается на участок, тогда придётся 3-й лист резать вдоль.

Посмотрите несколько примеров разных проектов. Их можно взять в качестве ориентира и переработать под себя.

Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкция

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230, 1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик, бочкообразный ролик и при необходимости дополнительные ведомые ролики. Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Ленточно шлифовальный станок с двигателем от стиральной машины.

Тот же станок с двигателем от стиральной машины. Вид с другого ракурса.

Гриндер.

Гриндер с мебельным газовым амортизатором.

Данный станок изготовлен с применением роликов от ГРМ автомобиля.

Еще один ленточный станок с каркасом из фанеры.

Гриндер с приводом от болгарки.

Компактный станок с мебельным газовым амортизатором.

Компактный ленточно — шлифовальный станок на двух роликах.

Станок с каркасом из фанеры.

Если гриндер будет работать с длинными абразивными лентами, то без дополнительных ведомых роликов не обойтись.

Зачем нужен ролик бочкообразной формы? При сборке станка практически невозможно выдержать идеальную параллельность осей всех роликов. По этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток, применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

На фото изображен бочкообразный ролик гриндера.

Обратите внимание на бочкообразный ролик и регулировочный болт.

Бочкообразный ролик вместе с механизмом регулировки.

Бочкообразный ролик гриндера.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Керамогранитная плитка на гриндере.

Как рассчитать диаметр приводного ролика.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя.

Формула для расчета скорости ленты:

V ленты (м/с)= (3.14* D * N) / 60000,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Формула для расчета диаметра приводного ролика:

где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика для обработки стали (22-25 м/с). Электродвигатель 2800 об\мин.

Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении ленточно-шлифовального станка будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Как сделать ролики для ленточно — шлифовального станка

Если у вас есть знакомый токарь, то у вас не должен возникать подобный вопрос. Ну а если подобных знакомств нет, то данная информация будет вам полезна.

Существует несколько способов сделать ролики.

Приводной ролик удобно изготавливать из листа фанеры. Сначала размечаются круги нужного диаметра, затем они вырезаются с помощью электролобзика. После этого фанерные круги склеиваются между собой.

Склеиваем фанерные круги.

После склейки центральное отверстие ролика рассверливается под диаметр вала электродвигателя. Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

Изготовление шпоночного паза в фанерном ролике.

Приводной фанерные ролик со шпоночным пазом.

После одеваем ролик на электродвигатель и обтачиваем его с помощью стамески, крупного напильника или УШМ (болгарки) с зачистным кругом.

Обтачиваем фанерный ролик болгаркой.

Чтобы приводной ролик меньше проскальзывал, его можно обработать жидкой канифолью.

Самый простой способ сделать ведомые ролики — это просто набрать их из подшипников подходящего диаметра на каком-либо валу. В качестве вала можно использовать болты с неполной резьбой. Подшипники нужны закрытые, иначе они будут быстро забиваться пылью и выходить из строя.

В качестве роликов можно использовать ролики от ГРМ автомобиля, но не покупать новые, а спросить их на любом СТО. Только желательно, чтобы ролики были плоские без буртиков. Такие буртики могут резать края ленты.

Еще один способ — это нарезать ролики коронкой из листа фанеры и склеить полученные шайбы между собой. Можно дополнительно их закрепить саморезами. После внутри ролика необходимо просверлить два отверстия с двух сторон ролика под подшипники. Глубина таких отверстий должна равняться ширине подшипников. Такие отверстия удобно сверлить с помощью перьевого сверла по дереву. Когда отверстия будут готовы, то сверлим по центру ролика сквозное отверстие под ось ролика. Диаметр этого отверстия должен быть немного больше диаметра внутренней обоймы подшипника, иначе подшипник будет подклинивать внутри ролика.

После этого ролик практически готов, осталось только отшлифовать его по наружи и придать ему нужную форму, если это будет бочкообразный ролик.

Фанерный ролик.

Обтачиваем ролик с помощью болгарки.

Ролики можно сделать из круглого капролона или другое название этого материала полиамид-6. Процесс изготовления ролика не отличается от предыдущих. Отрезаем заготовку нужной длины, сверлим отверстия перьевым сверлом под подшипники и обтачиваем по наружи с помощью болгарки.

Еще один способ сделать ведомые ролики — это использовать муфты от полипропиленовой трубы. В продаже есть бочкообразные муфты. Например, муфта чешского производства d 32 Wavin Ekoplastik.

Муфта пластиковая сантехническая.

На этой фотографии хорошо видно, что данная пластиковая муфта имеет форму бочки.

Под эту муфту хорошо подходит подшипник № 201. Подшипник можно запрессовать в муфту с помощью тисков.

Если необходимо сделать прямой ведомый ролик или не смогли найти бочкообразную муфту, то можно сделать ролик из двух прямых муфт. При необходимости данный ролик можно обточить до бочкообразного состояния.

Схема ролика из двух пластиковых муфт.

Детали для изготовления ролика гриндера.

Для одного ролика понадобиться две пластиковые муфты с внутренним диаметром 32мм, три подшипника №201 и шайбы под болт м12. Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

На фото муфта пластиковая размеченная перед обрезкой.

После обрезки муфт запрессовываем с помощью тисков подшипник между двумя муфтами. Он окажется внутри ровно посередине будущего ролика.

Теперь подкладываем шайбы и запрессовываем два подшипника по краям ролика.

Между подшипниками закладываем шайбы.

Осталось только отшлифовать ролик по наружи.

Рекомендую посмотреть видео по данной теме.

Читайте также: