Шаблон для фрезерования столешниц своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

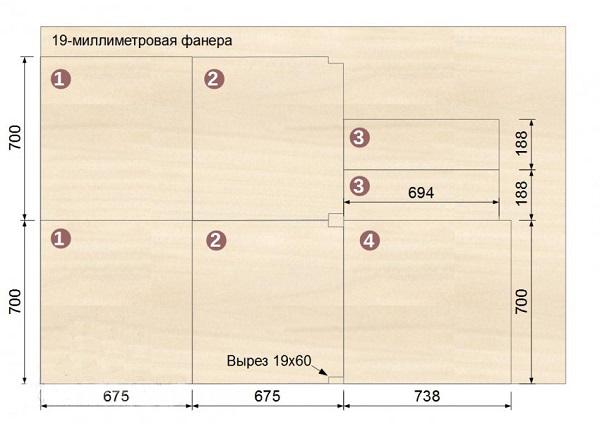

Стол для ручного фрезера

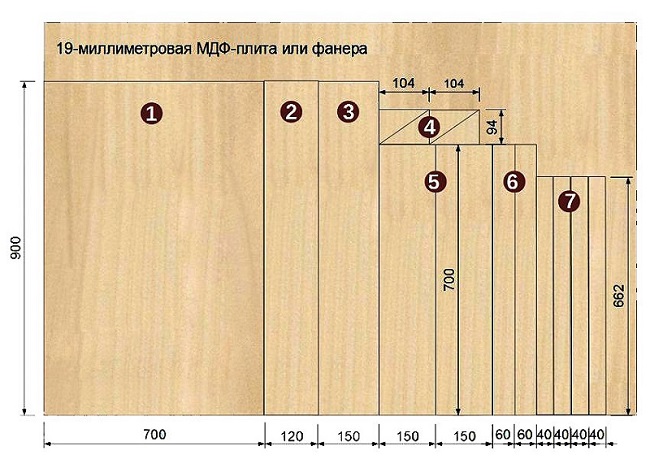

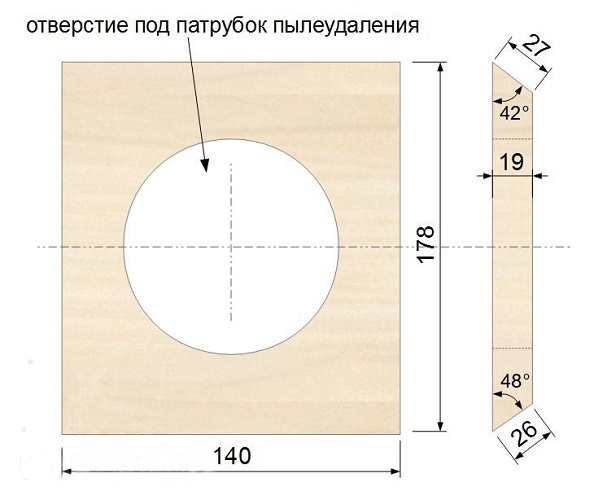

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

![]()

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

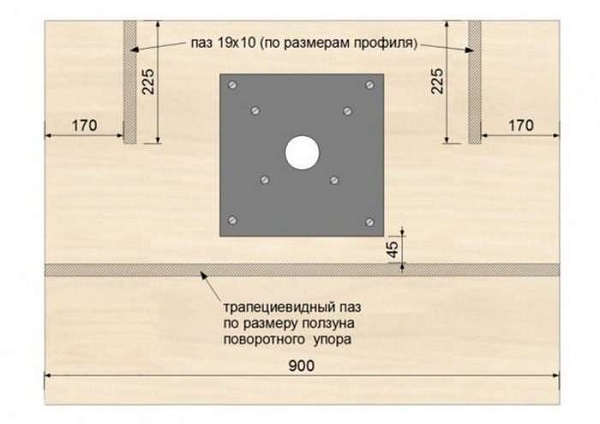

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

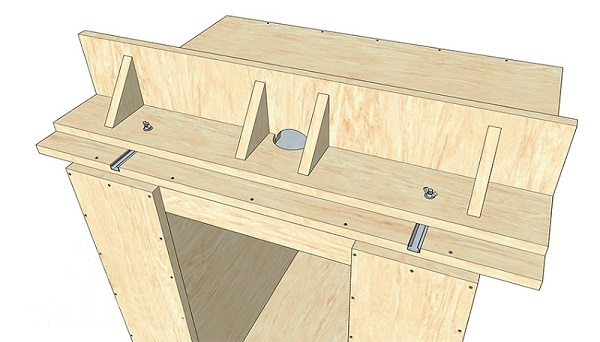

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

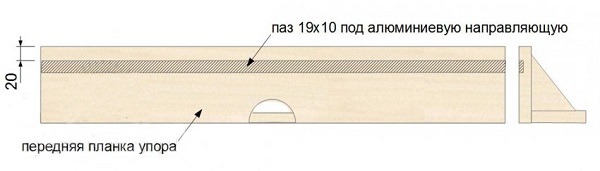

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

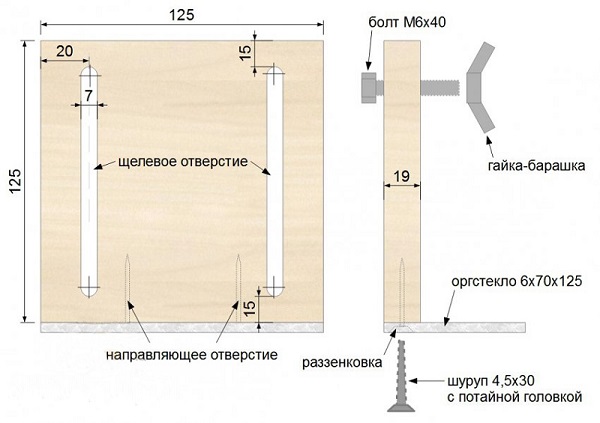

На задней стороне упора можно сделать камеру для подключения пылесоса. Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток, изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

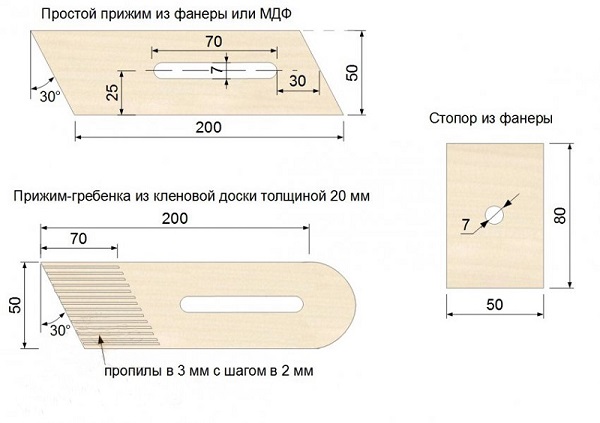

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Прижим-гребенка изготавливается на циркулярке с шагом между пропилами 2 мм.

![]()

При желании, можно изготовить фрезерный стол с ящиками для инструмента.

![]()

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

![]()

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Фрезер для аккуратной работы требует вспомогательных устройств, в то же время комплект аппарата при продаже включает ограниченный набор таких предметов.

Рынок дополнений к фрезерным устройствам простирается от транспортира до многочисленных насадок. Пользователь, которому этого недостаточно, может сделать подсобные приспособления самостоятельно.

Не забудь поделиться с друзьями!

Параллельный упор

Полезные приспособления для фрезера по дереву составляют довольно длинный список. Многие владельцы инструмента в состоянии сделать их из подручных материалов или, если это удобнее, попросту купить отдельно.

Одно из таких приспособлений – параллельный упор. Это компонент базового набора любого фрезера, и хозяину инструмента не придётся изготовлять упор самому. Нужен он для прямого следования фрезы вдоль поверхности базы, которой может служить ровный край детали или верстака.

Упор позволяет обрабатывать кромки и пазы, накрепко фиксируя деталь.

Состоит это полезное дополнение к фрезерному инструменту из следующих частей:

- входящие в выемки на фрезере штанги;

- винтовой крепёж, затягивающий их в нужной позиции;

- настроечный винт для мелкой регулировки расстояния оси фрезы от края;

- опорная часть, которая удерживает конструкцию на базе.

Чтобы привести упор для фрезера по дереву в готовность, надо, чтобы штанги заняли положение в выемках на корпусе инструмента и были затянуты стопором. Ослабив затяжку стопора, настроечным винтом можно при необходимости сделать мелкую регулировку.

С небольшим добавлением параллельный упор позволяет делать, помимо прямых резов, и более сложные. Добавление это представляет собой деревянный брусок с одной ровной стороной. Другая сторона имеет угловатую или круглую выемку. Брусок вставляется между опорной частью и кромкой материала, имеющей изогнутую форму.

Брусок соприкасается с опорой своим ровным краем. Сторона, где выемка, находится в контакте с изогнутой базой. Манипулировать инструментом с таким приспособлением следует предельно внимательно, так как брусок вносит элемент неустойчивости.

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Обратите внимание! Закрепить шину на столешнице или материале можно струбцинами.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Шаблоны и копировальная втулка

Копировальное кольцо – это круг с выступом, скользящим по шаблону, гарантирующим точность обработки. Кольцо может прикручиваться к основанию фрезера или закрепляться усиками. Диаметр приспособления подбирается с таким расчётом, чтобы оно не соприкасалось с рабочей частью инструмента.

Кольцевой шаблон фиксируется на обрабатываемом материале, крепко прилегая к столешнице. Надёжный прижим обеспечивается двусторонним скотчем и струбцинами. Закончив деталь, нужно убедиться, что втулка при работе плотно проходила по краю шаблона.

Сделанный своими руками шаблон для фрезера найдёт применение и для обработки углов детали, когда необходимо, чтобы они были круглыми. В зависимости от расположения и габаритов шаблона, радиусный размер закругления может быть любым.

В шаблонную конструкцию зачастую включаются подшипники либо кольца. Если это кольцо, то его следует подбирать соответственно размеру фрезы. При разнице в диаметрах необходимо добавить в конструкцию шаблона упоры, с помощью которых можно будет сдвинуть приспособление от кромки детали.

Среди вспомогательных устройств для фрезера самые гибкие шаблоны, кроме обработки краёв материала, позволяют также выпиливать сложные пазы. Специальная компоновка аксессуара даёт возможность эффективно создавать выемки под дверные петли. С помощью шаблона можно даже проводить фрезером декоративную работу, например вырезать деревянные узоры.

Циркуль

Этот вспомогательный инструмент предназначен для создания круглых и овальных вырезов. В схему базового циркуля входит штанга с штифтовым креплением на конце. Вставив крепление в дырку по центру круга, по которому делается паз, можно менять размер круга простым смещением штанги.

Обратите внимание! Удобство и надёжность конструкции повышает добавление второй штанги.

Существуют разные подсобные элементы, работающие на циркульном принципе. Они дают преимущество в создании разного радиуса круговых пазов. Обязательный компонент таких вспомогательных устройств – штифт с винтом для регулировки длины радиуса.

Если вырезается отверстие малого размера, циркульная конструкция должна быть приспособлена для крепления на основании фрезера. Штифт при обработке детали находится непосредственно под инструментом.

Фрезер по дереву, помимо круглых, способен вырезать и эллиптические отверстия. Приспособление для этого можно собрать своими руками из следующих частей:

- база с фиксацией на материале из винтов или присосок;

- перемещаемые на скрещивающихся направляющих башмаки – 2 шт.;

- штанги для монтажа – 2 шт.;

- кронштейн для соединения конструкции с инструментом.

Скрепляющий кронштейн благодаря предназначенным для этого пазам позволяет станине конструкции находиться в той же плоскости, что и основа фрезера. Резка круглых проёмов идёт с использованием одного башмака. Если отверстие нужно овальное – задействуются оба. Подобная вспомогательная конструкция даёт возможность выполнять отверстия точнее и быстрее других инструментов, таких как ленточная пила или лобзик.

Для пазов на узких поверхностях

Выемки под замки или дверные петли можно выполнить и дрелью с долотом, но фрезер для этого подходит значительно лучше. Нужно только оснастить инструмент определённым приспособлением. Состоит оно из плоской пластины, которая крепится на основании устройства. Форма пластины может быть округлой или прямоугольной. На ней делаются 2 штыря, обеспечивающих ровный ход инструмента во время работы.

Главный параметр, которого необходимо придерживаться при изготовлении такого элемента, – ось каждого штыря должна быть на той же линии, что и центр фрезы. С условием соблюдения этого параметра паз будет вырезан именно в середине обрабатываемой детали безотносительно толщины. При необходимости смещения паза вправо или влево на соответствующий штырь надевается втулка такого размера, который нужен для желаемого сдвига.

Используя эту конструкцию, фрезер ведётся с плотным прижатием штырей к обеим сторонам заготовки.

Такой же эффект достигается, если использовать с фрезером два параллельных упора.

Даже одного упора может быть достаточно. Нужно укрепить заготовку между двух поверхностей, например досок, так, чтобы все три элемента находились в одной плоскости. Проблема недостаточной ширины детали в этом случае устраняется.

Когда часто приходится работать с узкими поверхностями, неплохим решением будет соорудить специальный стол из двух половин. Зажимая материал между ними, мастер легко добьётся эффекта одной плоскости.

Тела вращения

В работе с заготовками круглого сечения, такими как столбы или балясины, составляется конструкция из рамки, внутрь которой помещается деталь, каретки под фрезер и поворотного диска. Деталь вставляется в раму, надёжно фиксируется, после чего каретка с инструментом выдвигается на участок для обработки. Положение детали в раме можно изменять посредством поворотного диска.

Эта же рама с фрезером в каретке может служить как токарный станок. Всего лишь нужно поворачивать диск с одновременной работой фрезера, едущего по направляющим. Делать это может помощник мастера или подсоединённая к диску дрель.

Шипорезные приспособления

Такие приспособления обеспечивают создание соединений на основе шипов. Требующие высокой точности обработки материала подобные профили легко выполняются фрезером.

Используя ручной фрезер, мастер подводит его к материалу свободно. Следовательно, материал нуждается в надёжном креплении для безошибочной шипорезки.

Такие условия может создать простое устройство, сделанное из следующих деталей:

- жёстко фиксированные направляющие, нижние верхние и боковые;

- планка с одной степенью свободы, которая будет ограничивать выборку.

Параметры частей зависят от конкретного инструмента, под который будет собираться устройство. Порядок сборки следующий.

По краям фанерного основания устанавливаются равного размера вертикальные рёбра с вырезами по центру. К этим рёбрам крепятся рельсы, на которых станет двигаться инструмент. Для безопасности движения фрезера на рельсах они запираются ограничителями, которыми могут служить простые деревянные рейки.

К фанерной основе присоединяется подвижная часть – регулятор выборки края детали. Фиксатором может быть барашковый винт либо иное крепление на выбор мастера.

Независимо от производителя, ручной фрезер с добавлением такого сооружения способен легко обеспечить вырезание простого шипового профиля.

Ещё одно средство для производства шипов – кондуктор. Составляют его основание, упоры и подвижная часть в виде салазок. Приступают к его изготовлению и использованию уже опытные пользователи для очень мелкой и точной работы.

Скрытые возможности

Перечисленный кейс подсобных средств может показаться излишним, когда мастер выполняет фрезером только простейшие операции. Но если взглянуть на этот инструмент под углом его потенциальных возможностей, то перед пользователем возникает целый ряд направлений.

Те работы, которые мастер и не думал, что он может проводить, оказываются вполне доступны – стоит только соорудить несколько вспомогательных конструкций. Словно это не простой ручной фрезер, а координатный станок с ЧПУ.

строка поиска:

Найти

Конкурсы и опросы:

Лазерная резка

Лазерная резка по вашим чертежам

Токарные и фрезерные работы

Изготовление под заказ. Токарные и фрезерные работы.

Инструкция самостоятельной сборки фрезерного стола

Всем добрый день, во исполнение обещания и, возможно, кому-то в помощь, выложу здесь, как я собирал две столешницы от Юрия Михайловича под циркулярку и под фрезер, со ссылками на фото.

Маленькая предыстория, дабы снять некоторое количество вопросов сразу. Я не профессионал ни разу, даже любителем меня можно назвать с натяжкой, просто человек, обладающий некоторым количеством инструмента и относительной прямотой рук и любящий что-то сделать на балконе. В итоге я брал две столешки разного цвета, но как я собирал, буду рассказывать обобщенно, выкладывая наиболее удачные фото, за качество которых извиняйте – с телефона.

В связи с тем, что все процессы делались на балконе, места у меня было минимум и жуткий бардак, это как обычно.

Давно хотел фрезерный и циркулярный столики, т.к. это в мастеровом деле, наверное, третий инструмент после фугана и рейсмуса. Ставить их на балконе в каких бы то ни было станочных версиях достаточно проблематично и, более того, у меня с началом дачного сезона все это переезжает в деревню, где простора для действий значительно больше, и потребность во всех этих устройствах стократно выше. Соответственно, в варианте с фанерными столешницами для меня это было оптимально.

Фрезер у меня для стола уже был (в свое время удалось урвать Тритон самый мощный за 10 т.р.), ну и циркулярка Бош любительская (модель сейчас не помню, под 190 диск).

Для начала заказал пластины, подумав, что сам врежу их в фанеру. После врезки я понял, что врезать-то я врезал, но соблюсти строгую параллельность и перпендикулярность врезания алюминиевого профиля в эти же столешницы если и будет возможно, то только после отдельных танцев с бубном.

При заказе в марте пластины под циркулярку – о чудо – Нина Ивановна – супруга Юрия Михайловича и одновременно его коммерческий директор – сказала мне, что у них в наличии появились уже фрезерованные фанерные столешки размером 600 на 800 на 30 под их же пластины 250 на 350. Я понял, что моя проблема решена, и тут же взял себе одну.

Как я потом понял, аппетит приходит во время еды, и мной была куплена вторая, дабы избежать танцев с бубнами по перестановке пластин и подстройке после перестановки.

Ну что же, начнем понемногу.

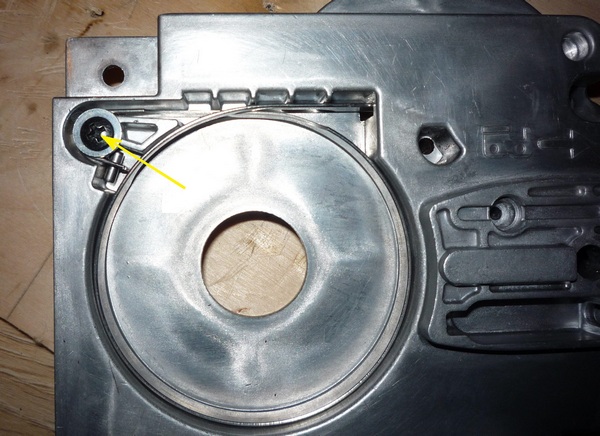

После распаковки столешки в первую очередь я немного прошлифовал все профрезерованные пазы, убрав поднятый фрезой ворс (Фото 1),

увлекаться не стоит, дабы сильно не увеличивать размеры гнезд, профиль должен входить чуть-чуть с легким нажимом. Прямо одним пальчиком нажимаете – он лег, но при этом не провалился туда, как в колодец. Он ложится где-то на одну десятку глубже, чем надо, это правильно и хорошо.

Я подшлифовывал специальной хренотенью, в которой зажимается шкурка (фото 2)

и которая осталась у меня еще со времен увлечения модельками, но, я думаю, можно и шкуркой на деревянном бруске это не хуже сделать. Дальше стамеской аккуратно подрезаем до 90 градусов уголки у пазов под вставку Т-трека для параллельного упора (Фото 3,4).

Тут надо понимать, что саморезами мы не столько будем закреплять профиль в столешнице (закреплен он будет эпоксидкой), сколько они нужны именно на момент приклеивания, дабы равномерно притянуть профиль в уровень со столешницей по всей ее длине.

Далее зенкуем насверленные отверстия в профиле, в широкой части профиля можно долезть любой зенковкой, если оной нет, а также в узкой части профиля (если нет узкой зенковки) сделать это запросто можно переточенным ориентировочно (я на глаз перетачиваю) под 45 градусов сверлом (фото 7)).

, но думаю, можно и шкуркой или напильником.

Далее вкладываем профиль в пазы столешницы, располагаем его так, как он должен там лежать, и делаем разметку на фанере через отверстия в профиле. Насверливаем отверстия в фанере сверлом меньшим, чем диаметр резьбы шурупа на глубину, на которую будет он заходить. Чисто эстетически желательно не дырявить столешку насквозь. У меня было вроде 2 мм.

После сверления проходимся по засверловке шкуркой, дабы убрать заусенец на фанере. И так проделываем со всеми тремя пазами.

Далее начинаем готовить профиль к вклейке, тут оговорюсь, что я вклеивал сначала один длинный профиль, а на следующий день два коротких, используя максимальное количество шаблонов для вклеивания на каждом. За это опять-таки низкий поклон ЮМ – он их дает в пользование под залог. Мне они достались абсолютно новые. Тем, кто будет ими пользоваться в будущем: проверяйте на всякий случай, не осталась ли эпоксидка от предыдущего пользователя, который по-свинятски поступил и не отчистил их за собой.

Разбираем все шаблоны полностью (фото 11).

Штифты, которые стоят во втулках, выкручиваем так, чтоб они снизу не выходили за пределы втулок. Равномерно распределяем втулки со штифтами по профилю так, чтобы они не загораживали отверстий под саморезы, малые и большие втулки должны стоять параллельно друг другу (фото 12).

Накидываем на каждую пару (большая маленькая) втулок по прижимной пластине (не забываем проверять на наличие старой эпоксидки от предыдущих нерадивых пользователей (фото 13)

, далее вкручиваем штифты во втулки, как бы распирая втулку внутри паза.

Не надо это делать ключами и отвертками (усилий там никаких не нужно, можете травмировать тело самого профиля) – пальцами и ровно до той степени, чтоб втулки перестали гулять в пазах, не больше.

Дальше болтиками прижимаем пластины к профилю (фото 14)

и затягиваем их. Опять-таки, не надо никаких конских усилий, ключиком аккуратненько, чувствуете, что затянули чуть сильнее, чем от руки – ВСЕ, иначе опять-таки травмируете тело профиля.

Далее укладываем профиль в отведенное для него гнездо (Фото 15)

, пальцем проверяем: профиль должен находиться в одной плоскости со столешницей по всей длине, не выше, но и не ниже.

Если что-то не так, то могу предположить ошибки. Если ниже: скорее всего, вы не затянули гайки, либо между пластиной и профилем попал мусор, либо на пластине остались остатки эпоксида от другого пользователя. Если выше: вы не сняли заусенец с отверстий под саморезы, в постель попал мусор, мусор попал под пластину и самый плохой вариант – вы затягивали болты до зеленого пупка и деформировали профиль. С этим этапом все, едем дальше.

Разводим эпоксид и смазываем им постель под профиль. Не заливайте эпоксида столько, как будто вы пытаетесь убрать эту постель с поверхности столешницы, слой эпоксидки должен быть около одной десятки. Торцы постели тоже промазываем, убираем излишки эпоксида, протираем края столешки в случае, если на них попал эпоксид.

Вкладываем профиль и начинаем притягивать саморезами. Тут очень важно не лопухнуться и тоже не затянуть до зеленой сопли, так что лучше делать это от руки, постоянно проверяя пальцем плоскость, либо, если шуруповертом, то трещетку выставляем на 1-2 режим, не больше, но лучше все-таки рукой, так получится точнее. Если здесь вы затянете сильно, то профиль, не смотря на пластины, немного деформируется и все равно уйдет чуть глубже.

Я на одной столешке лоханулся с режимом шурика, поставив трещотку на пять, и на десятку ниже его загнал, а при точности изготовления ЮМ своих транспортиров он начал скрести по столешке. Пришлось между транспортиром и ползуном ставить шайбочки из пластиковой бутылки.

По максимуму сразу тряпочкой убираем излишки выступившего эпоксида. Если вы его хорошо распределили и намазали тонким слоем, то их практически не должно быть.

Оставляем всю эту кухню часов на 12 для застывания смолы. Через указанное время снимаем втулки. Если вы их заляпали, то не поленитесь отчистить их, т.к. после вас ими тоже кто-то захочет воспользоваться. Если где-то на столешке остались следы эпоксида, аккуратно. убираем их стамесочкой, центральное слово АККУРАТНО. Такую же процедуру повторяем с профилями для параллельного упора, туда я кидал по пять на каждый (Фото 16, 17).

После окончательного отвердения клея (я бы ждал не менее суток) убираем припуск алюминиевого профиля фрезером с обгонной фрезой, только аккуратно на самых низких оборотах и с аккуратной подачей.

Едем дальше – встраиваем саму пластину.

Для начала тоже все немного подшлифовываем. Про сборку пластины сказано много, так что этот этап я опускаю.

Далее опускаем пластину в паз (тут надо учесть одно НО: если у вас фрезер, то на нем его, скорее всего, не будет). А вот на циркулярках может вылезти, у циркулярок – раз – есть мотор, который отходит в сторону, – и два – есть платформа которая ни капельки не маленькая, так что если собираете пластину от циркулярки сами и сами сверлите под нее отверстия, то учитывайте этот момент и смотрите, как это будет реализовано, возможно, понадобится какая-то дофрезеровка обратной стороны столешки под мотор или уменьшение нижних опорных площадок столешки под пластину самой циркулярки, чтоб влезла. Тут на весь ассортимент инструмента у ЮМ, я думаю, нет возможности угадывать. Мой Бошик встал достаточно хорошо, единственное, пришлось нижние опорные площадки убирать.

Когда вы во всем этом определились, то вкладываете пластину в постель и размечаете крепежные отверстия, насверливаете их. Здесь очень желательно сверлить в стойке, дабы соблюсти перпендикулярность – это важно. И очень важно совпадение по центрам, тут я делал немного по своему: делал сквозные отверстия и загонял в них с обратной стороны резьбовые заклепки, дабы, если буду что-то менять, не разбивать отверстия, и чтоб с обратной стороны все было заподлицо и эстетически красиво. Пластина крепится в таком случае болтиком М5 длиной 2,5-3. Можно, если считаете что надо, капнуть капельку лака для ногтей в качестве фиксатора резьбы, я не делал.

Рядом с отверстиями для крепления пластины на расстоянии 1-2 см сверлим отверстия сверлышком на 4,5 и вкручиваем туда каленые штифты от ЮМ. Также такие же отверстия сверлите посередине широких частей. В принципе, можно и посередке узких, лишним не будет и денег и времени много не съест, а юстировка точнее будет (Фото 18).

Как сделать шаблон для фрезера

В качестве лекала для фрезера подойдет твердый оргалит толщиной 6 мм либо листы МДФ толщиной 12 мм. Преимущество этих материалов заключается в их легкой обработке, по сравнению с древесными листами. Единственный их недостаток состоит в том, что углы материала и сложные контуры легко сминаются и теряют форму при падении или ударе. Для изготовления высококачественного долговечного шаблона необходима березовая фанера. Недостаток этого материала заключается в более высокой цене.

Лекало делается в масштабе 1:1 к детали. Сначала просверливаются отверстия для выпиловки шаблона, затем с помощью лобзика по контуру вырезается шаблон. Отступ от линии обреза около 1 мм. Края образца шлифуются абразивом. Таким способом вырезается нужное количество шаблонов. Фиксация шаблона на рабочем материале осуществляется с помощью двухстороннего скотча. Упрощение работы возможно с помощью вставки в цангу станка фрезы с подшипником, который будет скатываться по краю трафарета.

Гибкий шаблон для фрезерования

Гибкий шаблон представляет собой полосу из гибкого материала (как правило, это резина или пластик), которая крепится на рабочую поверхность с помощью саморезов. Для изготовления гибкого лекала для фрезерования вам понадобится стальная полоса 25х3 мм. Сзади к полосе необходимо прикрутить уголки для крепления к заготовке. Можно использовать мотоциклетную цепь, предварительно разделив ее на сегменты и закрепив сверху через проставки с помощью струбцин. Подошва должна быть круглой, выступание за основной диаметр должно быть не более двух-трех сантиметров. На рынке материалов для фрезеровки довольно популярной продукцией являются лекала от фирмы СМТ. Применяются такие шаблоны для фрезеровки на ручном фрезере концевыми фрезами или же для работы на стационарном ручном станке с ручной подачей. Чем меньше сечение вашего шаблона, тем меньший будет радиус его изгиба.

При сборке кухонного гарнитура нужно следить за прочностью соединения всех элементов, в особенности столешницы, которая является главной рабочей основой.

Наиболее надежное соединение имеет столешница с еврозапилом, который обеспечивает гладкость поверхности и увеличивает срок эксплуатации всей конструкции.

Содержимое обзора

Что такое еврозапил? (Плюсы и минусы)

Сегодня существует три основных метода стыкования столешниц современных кухонных стенок.

- Самым простым является соединение плит с удержанием прямого угла.

- Второй способ подразумевает использование металлического Т-образного профиля, который размещается между двумя плитами столешницы.

- Третий является самым сложным, так как при его выполнении требуются особые навыки и сноровка.

Еврозапил это современный вариант стыковки двух плоских поверхностей, гарантирующий качественное, надежное соединение с минимальным зазором стыка.

Плиты столешницы могут соединяться как под прямым углов, так и по прямой линии с учетом их размещения по одной стене.

Данный способ соединения имеет множество преимуществ:

- Презентабельность и эстетический внешний вид.

- Благодаря минимальному зазору при правильном выполнении стыка, можно предотвратить скапливания пищевых остатков и жира на поверхности столешницы, что существенно упрощает уход.

- При соединении столешницы с помощью еврозапила используются герметики, которые наносят на края плит, полностью заполняя зазор, что способствует предотвращению проникновения влаги в стыки.

- Возможность использования шаблона для еврозапила столешниц, который позволяет ускорить процесс, добиться желаемого результата и получить идеально гладкую поверхность.

- Отсутствие неотшлифованных граней.

Кроме перечисленных достоинств, стоит обратить внимание на минусы еврозапила столешницы:

- Сложность выполнения работ.

- Требуется наличие специальных навыков.

- Необходимость использовать услуги профессионалов, что предполагает лишние затраты.

При выполнении еврозапила столешницы своими руками могут возникнуть сложности, связанные с недостатком опыта или отсутствием необходимых инструментов.

Самостоятельное выполнение еврозапила: инструкции

Учитывая небольшие габариты кухонь в квартире, чаще всего кухонные стенки имеют Г-образную форму. При такой конструкции монтаж угловой мойки осуществляется при помощи трапециевидного элемента, с углами боковых скосов в 135 градусов.

Процесс самостоятельного стыкования методом еврозапила достаточно сложен, но вполне выполним, если придерживаться некоторых правил и рекомендаций специалистов.

Учитывая сложность работы его можно разделить на несколько этапов: составление схемы, подготовка инструментов и материалов, выполнение работ по стыковке столешницы.

Составление схемы

Чертеж еврозапила составляется с учетом установленных требований. С его помощью можно добиться максимального соблюдения всех необходимых запилов, точно определить положение стыка, рассчитать углы и высоту для крепления всех деталей конструкции.

Подготовка инструментов и материалов

Чтобы упростить процесс работы и добиться желаемого результата, необходимо подготовить следующие инструменты и материалы:

- Сверла;

- Петли и евровинты;

- Герметик;

- Шаблон для запила;

- Фрезер с фрезами;

- Электролобзик;

- Мебельный кондуктор для сверления;

- Стяжки;

- Кольцо.

Также могут потребоваться и другие инструменты, такие как отвертки и разнообразные ключи.

Последовательность выполнения работ

Перед тем как начать собственноручную сборку, стоит посмотреть видео и фото еврозапила столешницы, которые помогут разобраться в деталях стыковки плит.

При покупке столешницы, необходимо выбирать длину плиты с запасом, так как после удачного соединения ее нужно обрезать. Первое, что нужно отметить в работе, это равномерное расположение основных элементов.

На протяжении всего процесса сборки следует следить за тем, чтобы обе плиты столешницы были строго горизонтальны и оставались на одинаковой высоте. При соединении элементов специальными стяжками стоит предварительно зафиксировать все части, задействованные в работе.

Саму процедуру стыкования можно разделить на несколько стадий:

- На обеих частях столешницы делают соответствующие запилы, используя специальный шаблон. После этого плиты стыкуют вместе и проверяют качество будущего стыка. Если результат удовлетворительный, можно приступать к следующему шагу. При необходимости плиты подгоняют под нужный размер, обрезав края.

- Далее при помощи фрезера на обеих половинах вырезают пазы под стяжку. При этом важно соблюдать некоторые правила глубина готовых пазов должна составлять более трех четвертых от толщины столешницы. После вырезки необходимо проверить практичность пазов, вставив в них стяжки. Если все нормально можно переходить к герметизации.

- Перед тем как окончательно сформировать стык, запилы плит промазывают специальным герметическим средством (чаще всего это силикон с клеящими способностями). Это защитит соединение от влаги. После нанесения состава, обе половины стыкуют и стягивают.

После всех выполненных процедур необходимо подождать пока высохнет герметик и произвести финальную обработку и очистку поверхности.

Советы специалистов

При отсутствии всяческих навыков по стыковке столешницы методом еврозапила, стоит прислушаться к рекомендациям опытных специалистов:

- При выполнении работ следует выдерживать точные размеры, указанные в составленной схеме. От этого будет зависеть успешность последующих действий и конечный результат.

- В процессе работы лучше держать столешницу лицевой стороной вниз, чтобы случайно не повредить ламинированную поверхность.

- При необходимости можно подстраховать полотно столешницы дополнительными опорами, а когда обе плиты будут состыкованы, нужно проверить надежность соединения нажав на место стыка.

- Для получения желаемого результата стоит использовать исправные инструменты, новые сверла и резцы.

- Перед окончательной стыковкой необходимо убедиться, что в стык не попал мусор, очистить поверхность от пыли, опилок и других частиц, которые могут нарушить прочность соединения.

- Излишки герметика лучше удалять влажными салфетками или бумажным полотенцем.

Еврозапил является отличным способом установки столешницы, который поможет украсить интерьер современной кухни.

При желании и наличии всех необходимых инструментов его можно сделать самостоятельно. Но если стоимость еврозапила столешницы не представляет особых материальных затрат, то лучше это дело доверить специалистам.

Читайте также: