Самолет из карбона своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Carbon Cub EX - лёгкий композитный многоцелевой самолёт, разработанный американской авиастроительной компанией CubCrafters, Inc. из города Якима, Вашингтон. Самолет представляет собой конструкторскую версию хорошо известного легкого спортивного Carbon Cub SS (современная вариант известного Piper PA-18 Super Cub). Впервые это воздушное судно было представлено в 2008 году, а серийный выпуск начался через два года.

Двухместный самолет обладает экстраординарной тяговооруженностью, благодаря широкому применению углеродного волокна вкупе со 180-сильным двигателем ECi CC340. В результате, Carbon Cub EX получил прекрасные взлетно-посадочные характеристики, наряду с хорошей управляемостью и исключительной живучестью.

В качестве альтернативной силовой установки могут использоваться различные поршневые двигатели мощностью от 100 до 180 л.с., например 100-сильный четырехцилиндровый Continental O-200 или 180-сильный четырехцилиндровый Lycoming O-360.

Крейсерская скорость самолета – 234 км/ч, скороподъемность у земли – 11 м/с. Высоту 2300 м машина набирает менее, чем за 5 минут. Сертификация модели будет проводиться в двух весовых категориях. Для использования в качестве LSA максимальный взлетный вес установлен в пределах 597 кг, а в варианте обычного самолета для личных нужд – 843 кг. Стоимость полного комплекта составляет $65 тыс.

Самолет выпускается в четырех основных вариантах : Carbon Cub EX-2 - набор для самостоятельной сборки с двигателем CC340, Carbon Cub EX-3 (представлен в 2017 году) - набор для самостоятельной сборки с 186-сильным двигателем CC363i производства CubCrafters в сотрудничестве с Superior Air Parts i Aero Sport Power и с доработанными фюзеляжем и крылья, которые позволили увеличить полезную нагрузку до 452 кг, Carbon Cub FX-2 - готовое изделие аналогичное EX-2 и Carbon Cub FX-3 - готовое изделие аналогичное EX-3.

Регистрируясь на данном ресурсе Вы соглашаетесь с действующими Правилами форума и обязуетесь их соблюдать.

Незнание правил не освобождает Вас от наказания за их нарушение!

Для участников клуба доступна различная клубная атрибутика: рамки, наклейки, футболки, толстовки, кружки, карты и т.д. Причем некоторые виды атрибутики распространяются бесплатно на встречах. Более подробную информацию узнавайте в своем региональном разделе или теме. Также если Вы хотите заниматься клубной атрибутикой в своем городе, то напишите об этом администрации.

@ Менеджер сайта

Что такое карбон?

Как производится карбон?

Карбон (углеволокно), как видно из его названия, это ткань, состоящая только из угля и не имеющая иных элементов в своем составе. Но начинать производство просто с карбона и с создания ткани с переплетениями волокон было бы настоящим, но труднодостижимым, подвигом. Вместо использования карбона в качестве сырья, заводы по производству текстиля начинают с пластмасс с более сложным молекулярным составом, где толщина нити меньше толщины человеческого волоса. Затем требуется выполнить ряд определенных действий, начиная от термообработки и заканчивая химической обработкой. Окончательным результатом этих сложных процессов является доводка состава полимерных материалов до его самой эмпирической формы – формы чистого карбона.

Карбон часто замеряется и продается с ориентиром на несколько критериев, на тип плетения волокон, на абсолютные значения (измерение прочности отдельно взятого волокна) и вес ткани. Все замеры идут в унциях на квадратный ярд, плюс указывается количество волокон (обычно в диапазоне от 3 000 до 12 000 волокон).

Какие существуют типы переплетения?

Однонаправленное плетение:

Однонаправленное плетение подразумевает направление всех карбоновых жгутов (волокон) в одном и том же направлении. Плетение в этом стиле не является видимым невооруженному глазу. Поскольку плетение, как таковое, отсутствует, нити волокна необходимо как-то удерживать вместе. И в этом случае необходимо протягивать другую нить по диагонали или перпендикулярно так, чтобы ткань оставалась гладкой и равномерной (и этот элемент плетения не является конструкционным). В результате того, что жесткость ткани обеспечивается только в одном направлении, такой тип плетения редко применяется в автоспорте, где нагрузка может идти в любом направлении.

Двунаправленное плетение волокон:

Плетение по диагонали в две через две нити

Плетение по диагонали в четыре через четыре нити

Прорезиненное переплетение

Прорезиненная карбоновая ткань – это очень специфический способ изготовления ткани, который встречается намного реже по сравнению со всеми типами плетения, которые мы обсуждаем. Прорезиненное плетение волокон означает, что каждая прядь состоит от 3000 до 12000 нитей, при этом каждая нить выкладывается плотно в ряд, одна за другой, образуя тончайшую карбоновую ленту. Стандартные пряди соединяются вместе посредством нескольких слоев карбоновых нитей. Прорезиненную ткань можно определить за счет наличия широких открытых участков. За счет шахматного порядка двунаправленного карбонового волокна со структурой прорезиненной ткани образуются квадратные участки размером один дюйм.

Карбон так же доступен в форме слоистого карбонопласта с предварительной обработкой. Если вам нужен блок, пластина, труба или другая форма, вы можете приобрести слоистый карбонопласт, изготовленный заводским способом.

Слоистые композиты могут включать в себя разнообразные материалы, а не только карбон: например, Кевлар, металлы, металлические или полимерные пены, сотопласты и т.д.

Слоистые блоки могут проходить механообработку, чтобы получить в итоге цельные детали из композитных материалов, внешне напоминающих слоистый песчаник.

Поскольку слой ткани намного тоньше, можно накладывать слой поверх другого слоя и тем самым достичь необходимых прочностных характеристик. Этот тип карбона часто используется в тех сферах, где аэродинамические характеристики преобладают над прочностными. Прорезиненная ткань имеет внешний вид, отличный от стандартного, который сразу вызывает или любовь, или ненависть.

Различные смолы

Эпоксидная смола

Полиэфирная смола

Препреги (ткани с предварительной пропиткой)

Некоторые ткани из карбона могут выпускаться, как предварительно пропитанные раствором смолы, где катализатором выступает термообработка. Препреги используются во многих промышленных сферах, занятых производством композитов, поскольку их применение не требует выполнения каких-то сложных процессов, а при непосредственной работе беспорядок сведен к минимуму: нужно всего лишь смешать смолы и уложить влажную ткань слоями.

Препреги также являются предпочтительным материалом в тех сферах промышленности, где вес играет важную роль. К таким сферам относится авиация, где большая часть от массы деталей приходится на смолу, а не на ткань. С учетом того минимума, который нужен для тщательной и равномерной пропитки ткани смолой, препрег может применяться для создания самой прочной и легковесной конструкции.

Производственные процессы

Для достижения фактурности используется обычная малярная кисть, с помощью которой смола наносится на ткань внутри формы.

Влажные выкладки

Традиционно небольшие детали выкладываются во влажном состоянии, вместе с вогнутой формой, затем создается пробка (но это уже другая история). Сухая ткань размещается внутри формы. Смола наносится малярной кистью до тех пор, пока ткань не будет ей насквозь пропитана или насыщена. Следующие слои ткани кладутся поверх первого слоя, при этом нужно соблюдать направление плетения: 45 градусов для двунаправленного плетения и 90 градусов для ткани с саржевым переплетением. Если слои ткани не совпадают по направлениям, на выходе деталь потеряет свою жесткость по одной оси, а по другой будет слишком усилена.

Формовка с помощью вакуумного мешка помогает удалять воздушные пузырьки и излишки смолы с поверхности композитных деталей.

Уложив, таким образом, столько слоев ткани, сколько необходимо для получения нужной толщины, излишек смолы соскребается с помощью скребка так, будто вы убираете воду со своего ветрового стекла. Затем деталь подвергается обработке в вакуумном мешке под низким давлением. В результате смола заполняет все оставшиеся воздушные пустоты, вытесняя тем самым мельчайшие воздушные пузырьки, а излишки смолы уходят.

Автоклавы – это духовки, внутри которых происходит затвердевание деталей из композитных материалов.

Хотя большинство не имеет доступа к специализированному оборудованию, такие процедуры, как обработка в вакуумном мешке и запекание в автоклаве являются факультативными для рабочих деталей, структура которых не должна отвечать специфическим требованиям.

Сферы применения

Карбон набрал свою силу в автомобильной сфере промышленности. На вторичном рынке карбон – это материал, который чаще всего используется для покрытия деталей. Кузовные детали, детали для внутренней отделки салона – и все это выполнено из карбона, который обеспечивает автомобилю внешний вид высочайшего класса. Функционально детали из карбона применяются практически во всех сферах – начиная от автомобильной промышленности, продолжая судостроением и заканчивая авиацией.

Карбон используется в постройке гоночных кресел, карданных валов, таких защитных приспособлений, как шлемы и средства пассивной безопасности (подголовники), и даже технология производства составных пружин начинает применять карбон для систем подвесок.

Карбон также служит для покрытия труб, обеспечивая тем самым необходимую прочность на разрыв.

Карбон – это не панацея

Привлекательность карбона настолько высока для многих, что сегодня существует тенденция неверного использования этого материала в тех сферах, где наилучшим решением до сих пор является металлический сплав. Карбон, а особенно смола, плохо переносят работу в высокотемпературной среде, с теплозащитой, с компонентами выхлопной системы или любыми другими деталями двигателя. Когда в этих случаях карбон выбирается в качестве исходного материала, следует очень тщательно проводить оценку рабочих условий. Существуют жаропрочные смолы, но сфера их применения до сих пор имеет свои ограничения.

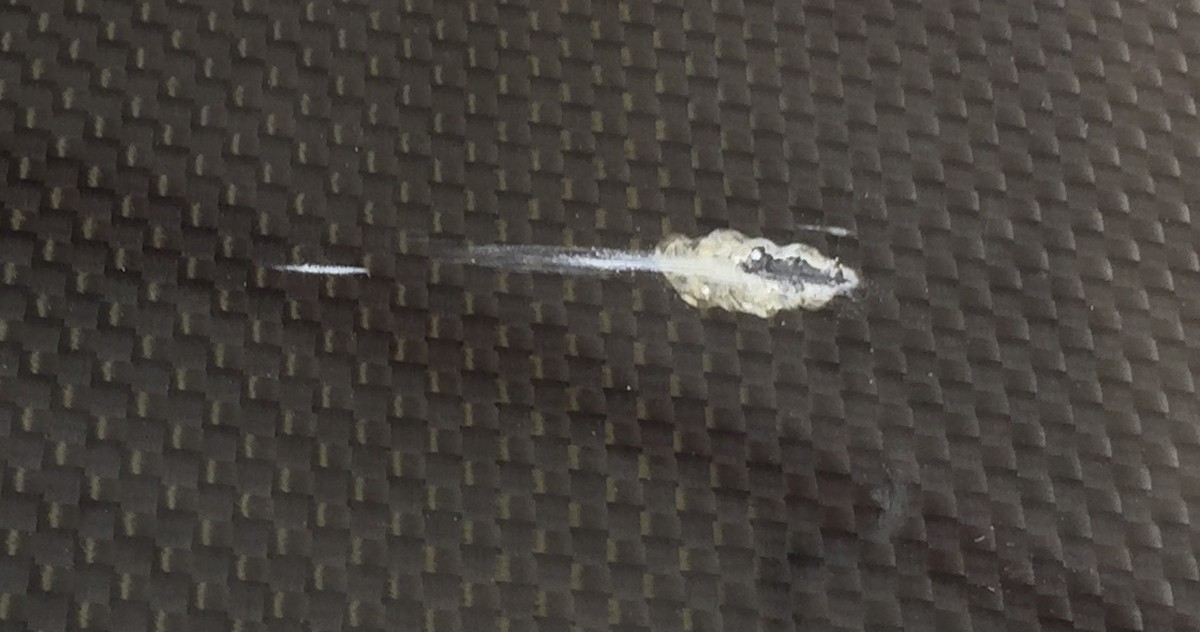

Слабым местом любых композитов являются повреждения при ударе.

Сопротивление удару

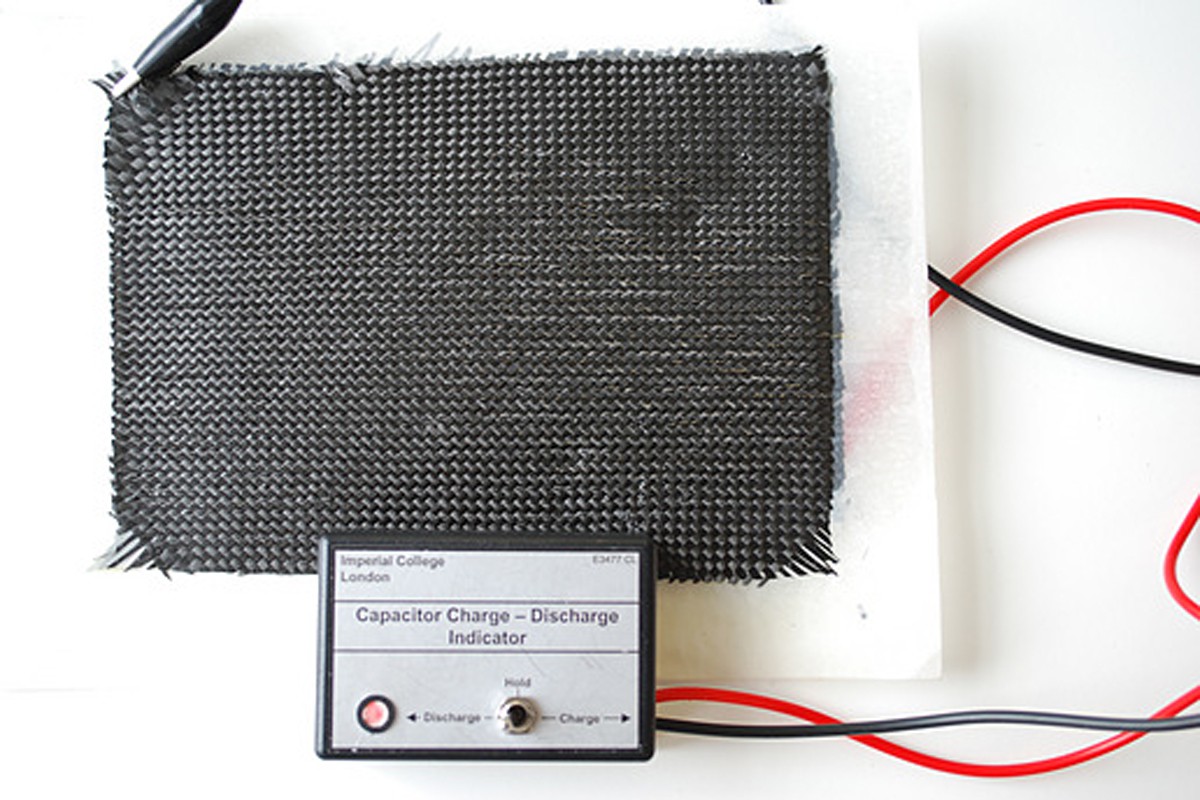

Проводимость

Карбон является проводимым материалом! Чистый карбон чрезвычайно эффективно передает тепло сам по себе. Например, капот автомобиля, выполненный из карбона, может очень быстро нагреваться на солнце до нескольких сот градусов. Ультрафиолетовые лучи могут повредить композит: придать ему желтый оттенок или стать причиной растрескивания смолы, поэтому деформация является распространенным дефектом. В авиации многие запчасти из карбона покрываются глянцевой белой краской, поскольку тепло, образующееся от воздействия УФ лучей, может деформировать раму, оказать негативное воздействие на аэродинамические характеристики. Кроме того, УФ лучи могут как-то иначе изменить структуру самолета.

Ткань из карбона является электропроводящим материалом. Фото любезно предоставлено SAE.

Работа с карбоном

Если стекловолокно когда-нибудь попадало вам на кожу, то вы знаете, как сильно раздражают эти невидимые глазу частички. А карбон гораздо хуже! Избегайте прикасаться голыми руками к рваным краям карбона и к рубленому волокну.

Запрещено сгибать ткань из карбона, хранить его можно только в рулонах.

Объем базовых знаний, которые мы даже не затронули в этой статье, просто огромен. Но мы надеемся, что этот общий обзор помог вам лучше представить себе, что такое карбон. Это крайне универсальный и прочный материал, если с ним обращаться с умом. Но если его использовать неверно, он становится самым настоящим бельмом на глазу. Создание простых деталей в домашних условиях не представляет собою никаких сложностей, но приготовьтесь выделить немного больше времени на работу с ним по сравнению со стекловолокном. Учитывайте в своем проекте все – цели, бюджет. И только потом принимайте решение, является ли карбон правильным выбором или вам просто хочется добавить эстетики своему автомобилю?

![]()

Россия создала более совершенные крылья, чем крылья Boeing 787? Такое заявление может вызвать противоречивые чувства у тех, кто разбирается в ситуации, однако это действительно так. Главная особенность новейшего авиалайнера компании Boeing — карбоновый фюзеляж, который раньше изготавливали из алюминиевого сплава. У российского лайнера МС-21 из карбона сделаны крылья.

Заголовок, который заявляет о том, что Россия создала карбоновые крылья, превосходящие крылья Boeing 787, может вызвать противоречивые чувства у тех людей, которые разбираются в ситуации, однако это действительно так. Boeing 787 — новейший авиалайнер компании Boeing. Его главная особенность состоит в том, что фюзеляж, который раньше был из алюминиевого сплава, теперь изготавливается из карбона. Поскольку этот карбон разработала японская компания Toray, японская пресса активно обсуждала эту тему.

Благодаря применению карбона, который легче алюминия и практически не подвержен коррозии, удается снизить расход топлива и повысить комфортабельность салона. Все это не оставляет сомнений в том, что Boeing 787 — самый передовой авиалайнер в мире.

При этом российские самолеты, как правило, вызывают страх. Вряд ли можно говорить о том, что они действительно опасны, однако авиалайнеры, разработанные в советское время, отстают с технологической точки зрения. Кроме того, они отличаются большим расходом топлива и многочисленным экипажем для управления самолетом, поэтому они не столь привлекательны в сравнении с продукцией Boeing или Airbus.

После развала СССР Россия долгое время не вела новых разработок. Естественно, старые технологии откинули российскую авиапромышленность назад.

Несмотря на это, России удалось разработать технологию, превосходящую Boeing 787. В особенности сложно поверить в то, что эта технология касается карбона — изюминки Boeing 787.

Когда директор завода рассказал мне о своих технологиях, я тоже не удержался и сказал, что не верил в это.

Ситуация с разработкой авиалайнеров в России

Я хотел бы сказать несколько слов о разработке авиалайнеров в России. Производство пассажирских авиалайнеров начало быстро развиваться после Второй мировой войны. В СССР технологии развивались быстрыми темпами, поэтому реактивные авиалайнеры появились там на два года раньше, чем в США (в СССР в 1956 году, а в США — в 1958).

До 60-х годов СССР немного опережал США. Если сравнивать с Великобританией и Францией, то советская авиапромышленность намного превосходила эти страны.

Тем не менее, после того, как в конце 60-х появился Jumbo Jet, СССР начал отставать с точки зрения размеров, электроники и экономичности. При этом считается, что Россия отстает в сфере карбоновых технологий.

В конце советского периода СССР попытался наверстать упущенное. Он разработал такие самолеты, как Ту-204 и Ил-96, в которых применялись новые технологии (президент России летает на самолете того поколения).

Между тем, Союз развалился еще до окончания разработки. Само существование авиационной промышленности оказалось под вопросом, поэтому отставание от Запада только увеличилось. Можно сказать, что Россия проиграла холодную войну и в сфере разработки авиалайнеров.

Российская экономика быстро восстановилась после 2000 года: пришедший к власти Владимир Путин навел порядок, росли цены на нефть. Авиационная промышленность, выжившая за счет экспорта военных самолетов в развивающиеся страны в 90-е годы, начала заниматься гражданскими разработками.

Началось массовое производство авиалайнера Сухой Суперджет-100 (SSJ100). По информации компании, в 2014 году было произведено 37 самолетов.

В SSJ100 широко использовались западные технологии, в результате чего получился современный самолет, резко контрастирующий с советскими авиалайнерами.

Несмотря на это, он не идет ни в какое сравнение с Boeing 787, который создавался в тот же период. Возможно, SSJ100 не отставал от уже летающих самолетов, однако его, вряд ли, можно сравнивать с авиалайнерами, которые находились на стадии разработки.

В настоящее время Россия разрабатывает второе поколение авиалайнеров: МС-21. По размеру он практически ни чем не отличается от Boeing 737 или Airbus А320, которые являются наиболее продаваемыми самолетами.

Если заменить алюминий на карбон, вес снижается примерно на 20%, однако не так-то просто изготовить надежную деталь. Кроме того, стоимость была слишком высокой. Сначала карбон стали применять при производстве военных самолетов, затем он появился в гражданской авиации, однако его применяли в частях, которые не представляют большой важности.

Например, если в карбон попадает даже небольшая пылинка, то он становится некачественным, поэтому при производстве самолетов крайне сложно обеспечить абсолютную надежность. В связи с этим сделать крылья из карбона технологически очень непросто.

Российские крылья, превосходящие 787

Что же представляют собой российские карбоновые крылья, которые смогли произвести впечатление на Boeing и Airbus? Главное преимущество МС-21 состоит в применении передовой, но при этом недорогой производственной технологии.

В авиационной промышленности применение карбона развивается по двум направлениям. Первое состоит в том, какие детали изготавливать из карбона. Некоторые детали не могут привести к серьезным неприятностям, несмотря на поломку.

Поворотные лопатки (рули направления и закрылки) и обтекатели в определенном смысле не столь важны. Такие детали называют структурными элементами второго уровня. При этом очевидно, что если сломаются крылья или фюзеляж, трагедии не избежать. Такие части называют структурными элементами первого уровня.

Сначала карбон начали применять для изготовления элементов второго уровня. Затем — для таких элементов первого уровня, как хвост, крылья и фюзеляж.

Например, поворотные лопатки и обтекатели Boeing 767, который появился в 80-х годах, изготовлены из карбона. В свою очередь, у Boeing 777, эксплуатация которого началась в 90-е годы, карбоновый хвост.

Фюзеляж и крылья Boeing 787, совершившего первый рейс в 2011 году, полностью изготовлены из карбона. Что касается МС-21, то у него алюминиевый фюзеляж, но карбоновые элементы первого уровня, то есть хвост и крылья. Значит, такой важнейший элемент МС-21, как крылья, изготовлен из карбона.

Еще одно направление заключается в снижении себестоимости. Неспециалисты незнакомы с производственной технологией карбоновых самолетов. Для большинства людей термины, связанные с производственным процессом карбоновых крыльев, будут звучать как иностранный язык.

Предел прочности углеродистой стали составляет 400МПа, в то время как углеродного волокна — 3000 — 6000 МПа, однако само по себе волокно тонкое, поэтому оно не может стать прочным промышленным материалом.

Благодаря укреплению пластиком оно становится таким крепким, что его можно использовать для самолетостроения.

Производственный процесс пластика, армированного углеродным волокном, можно разделить на процесс изготовления углеродного волокна и процесс его укрепления пластиком. Углеродное волокно производят такие компании, как Toray.

Авиапроизводители уже сами укрепляют пластиком углеродное волокно.

Авиапроизводители стремятся снизить себестоимость этого процесса. В этом смысле технология производства МС-21 — самая передовая в мире.

Изначально авиапроизводители приобретали углеродное волокно, пропитанное пластиком (называется препрег), и изготавливали авиационные детали из нескольких слоев углеродного волокна. Затем детали укреплялись в автоклаве.

При этом пластик, применяемый в авиапромышленности, отличается от обычного пластика. Этот пластик представляет собой термореактивную смолу, которая укрепляется при помощи температуры.

Как и крылья, которые производит компания Mitsubishi Heavy Industries, важные детали Boeing 787 изготавливаются при помощи препрега и автоклава. Производители материала покрывают тонкий слой углеродного волокна жидким пластиком и укрепляют это волокно под давлением, благодаря чему они получили сравнительно простой и надежный производственный метод.

Тем не менее, препрег стоит очень дорого. При этом его срок хранения ограничен. Кроме того, если материал не используется, его необходимо замораживать. Если ошибиться с температурным режимом и сроком хранения, дорогостоящий материал приходится выбрасывать. Что касается автоклава, то оборудование и его эксплуатация также являются дорогостоящими.

Если отказаться от препрега и автоклава, можно существенно снизить себестоимость. В других отраслях, где надежность не настолько важна, уже распространилась технология, в которой не применяются препрег и автоклав.

Эта технология заключается в следующем: на углеродное волокно наносится жидкий слой пластика, затем волокно укрепляется в печи, у которой есть только функция нагрева. Этот метод называется трансферное формование пластмасс с помощью вакуума (VaRTM).

Авиапроизводители также проводили исследования в области применения метода VaRTM. В результате элементы второго уровня Boeing 787 изготовлены по этой технологии. Хвост японского MRJ также изготовлен методом VaRTM.

Тем не менее, из-за большого размера крыльев при их производстве метод VaRTM не применялся. Российской компании первой в мире удалось изготовить надежные крылья методом VaRTM.

Этот метод сложно применять в авиационном мире, поскольку в сравнении с препрегом и автоклавом крайне сложно добиться высокой надежности.

Карбон состоит из нескольких слоев углеродного волокна, укрепленных пластиком, однако, если используется недостаточное количество пластика, слои углеродного волокна могут отклеиться. И наоборот, если пластика слишком много, снижается плотность углеродного волокна, в результате чего деталь перестает быть крепкой. То есть пластика должно быть строго определенное количество.

При использовании препрега нанести пластик ровным слоем на тонкий лист волокна не очень сложно, однако при использовании метода VaRTM пластик наносится после того, как из углеродного волокна формируется деталь самолета, поэтому необходимо наносить его ровным слоем на деталь сложной формы. Крылья самолета не только сложные, но и большие, поэтому задача усложняется.

Иногда при нанесении жидкого пластика вымываются углеродные волокна, в результате чего теряется форма детали. Кром того, при использовании метода VaRTM сложно обеспечить необходимую текучесть, а также функциональность детали самолета после ее затвердевания.

В других отраслях это не настолько критично, поэтому иногда пластик распределяется не равномерным слоем или же не обладает необходимыми прочностью или формой.

В случае самолетных деталей первого уровня это недопустимо. Boeing и Airbus отказались от использования метода VaRTM при изготовлении крыльев.

Крылья МС-21 являются передовыми именно благодаря производственному процессу. Поэтому с точки зрения функциональности их нельзя назвать инновационными. Тем не менее, тот факт, что российской компании удалось снизить себестоимость карбона, который не получает широкого распространения в силу высокой цены, имеет огромное значение.

Более того, карбоновые элементы первого уровня есть в транспортном самолете АН-70, который был разработан в конце советского периода и совершил первый полет в 1994 году. Карбоновые детали второго уровня планировалось установить и на Ту-204, который был разработан в конце советского периода.

(АН-70 до сих пор не введен в эксплуатацию по политическим и экономическим причинам. Если рассмотреть применение карбоновых материалов, то АН-70 отставал от Airbus, но не от Boeing. При этом АН-70 — скорее военный самолет. Углеродное волокно, применявшееся в нем, было не таким крепким, как западные образцы).

Также российский технологический уровень, связанный с углеродным волокном, был ниже западного. Предел прочности материала T800S компании Toray, который используется для производства деталей первого уровня для Boeing 787, составляет 5880МПа, в то время как российского — 3500МПа.

Это значение находится примерно на одном уровне с материалом Т300 компании Toray, который был разработан 40 лет назад. После развала СССР России было не до разработки технологий, поэтому считалось, что она отстает от Запада в сфере карбоновых технологий.

Каким же образом России удалось сделать карбоновые крылья, превосходящие Boeing 787? Во-первых, углеродное волокно импортируется. Не так-то просто выйти на мировой уровень производства углеродного волокна. В России углеродное волокно укрепляется пластиком.

Для производства углеродного волокна требуется дорогостоящее оборудование и огромный технологический опыт, поэтому сложно произвести передовое углеродное волокно. В основном этот материал производят три японские компании: Toray, TOHO TENAX и Mitsubishi Rayon, которые практически монополизировали этот рынок.

При этом укрепить углеродное волокно можно в домашних условиях. Компаний, которые занимаются этим, бесчисленное количество (используется не только углеродное волокно, но и стеклопластик).

Требования авиапроизводителей по качеству намного жестче, однако в этой сфере монополизации нет.

В последнее время стали применять автоматизированное оборудование, однако ноу-хау, касающееся такого оборудования, находится в руках производителей оборудования и системных интеграторов, которые продают свои решения любым авиапроизводителям.

Другими словами, если есть технологии для применения оборудования, капитал на это оборудование и решимость применить новейшие технологии, можно получить в свои руки технологию производства карбоновых деталей для самолетов, даже если нет технологического капитала, касающегося производства углеродного волокна.

Как я отметил выше, исследования в области применения метода VaRTM в авиастроении велись в разных странах. Что касается проблемы неравномерного распределения жидкого пластика, то появились методы контроля потока, например, за счет создания канала потока.

Что касается проблемы потери формы, когда жидкий пластик вымывает углеродное волокно, то ее преодолевали за счет временной фиксации углеродного волокна при помощи термопластика.

Некоторые компании вели разработки пластика, который обладает низкой вязкостью, необходимой для метода VaRTM, и правильными физическими параметрами при затвердевании. Компания FACC получила ноу-хау изготовления авиационных деталей методом VaRTM.

При этом термопластик обладает свойством укрепления термореактивного пластика. На месте можно посмотреть результаты испытаний применения метода VaRTM для изготовления авиационных деталей.

Компания FACC собрала воедино все эти технологии и подготовила полное решение, включая ноу-хау и оборудование, для изготовления авиационных элементов первого уровня методом VaRTM. В основном FACC производит для авиации карбоновые детали, однако она также торгует комплексными технологиями.

Тем не менее следует уважать решение России производить крылья по новейшей технологии, которая не применялась в других странах, к тому же страна действительно преуспела в этом.

Значение карбоновых крыльев МС-21

Поражает способность компании овладеть передовой технологией за короткий период. Карбоновые крылья МС-21 продемонстрировали то, что российские технологии, казавшиеся безнадежно устаревшими, находятся в полном порядке. Производство карбоновых крыльев для авиалайнера способом, превосходящим технологии Boeing, — это действительно выдающееся достижение.

Тем не менее говорить о том, что Россия вышла на первое место по карбоновым технологиям, еще рано. Россия не разрабатывала эту технологию с нуля. Она применила иностранную технологию производства авиационных деталей методом укрепления углеродного волокна пластиком.

− Давид, расскажите, пожалуйста, немного о себе, о жизни в Казахстане.

− Я родился в феврале 1968 г. в посёлке Байкадам Джамбульской области в большой семье (девять детей!). После школы окончил авиационно-техническое училище гражданской авиации в Кирсанове (Тамбовская область России), получил профессию авиатехника, отслужил в армии. Потом работал в Аркалыке Кустанайской области (Казахстан). Мы и космонавтов встречали, и самолёты обслуживали. Притеснений как немец не чувствовал – в нашем авиаотряде такого не было, да и времена уже другие наступили. А тогда я был активным человеком, кроме всего прочего, ещё и председателем профсоюза, организовывал в аэропорту забастовки и демонстрации, боролся за права лётчиков и авиатехников.

− Когда вы переселились в Германию? Трудно было начинать на новом месте?

− Давид, расскажите подробнее нашим читателям, что такое карбон и почему его применяют в самолётостроении?

− Карбон – это углепластик (от англ. carbon — углерод), полимерный композиционный материал из переплетённых нитей углеродного волокна, расположенных в матрице из полимерных, например, эпоксидных, смол. Плотность карбона – до двух тысяч килограммов на кубический метр. Такие материалы отличаются высокой прочностью, жёсткостью и малой массой, часто прочнее стали, но гораздо легче. Карбон в два с половиной раза легче алюминия. А по удельным характеристикам превосходит высокопрочную сталь, например, хромоникелевую легированную конструкционную сталь. Понятно, что такие материалы применяют в ракетно-космической технике, авиа- и судостроении. Из карбона делают спортивные автомобили, например болиды Формулы-1.

В 1996 г., когда я заинтересовался карбоном, его только начали применять. Основная составляющая часть карбона − очень тонкие нити углерода, примерно тысячные доли миллиметра в диаметре. Сломать их можно, а вот порвать достаточно трудно. Из этих нитей сплетают ткани. Для придания ещё большей прочности ткани кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляют с помощью эпоксидных смол.

Тогда из карбона начали строить лёгкие самолёты, и когда я говорил, что будут строить большие, мне никто не верил. Но я оказался прав, теперь, например, многие конструкции аэробуса А350 и Боинга 787 – именно из карбона.

− Если карбон легче и прочнее стали, значит и скорости таких самолётов выше и топлива нужно меньше?

− Не страшно было переходить, бросать привычную колею?

− Нет, не страшно. Меня заинтересовало то, что на этой фирме в Аугсбурге занимались, в частности, аэробусом А380 − А350, и мне очень захотелось поработать на производстве самого большого самолёта в мире. Там я трудился девять лет, построил цех по производству и ремонту карбоновых конструкций и деталей. У меня сложились отличные контакты с отраслевыми фирмами не только в Германии, но и во Франции, Испании, где строят теперь военно-транспортный самолёт А400.

− А как вы пришли к тому, чтобы открыть свою фирму?

− Ну, а девушки, а девушки потом! Расскажите тогда о самой главной в вашей жизни девушке, на которой вы женились!

− Это моя любимая жена Танюша! У нас уже трое детей, две дочери и сын. Старшая дочь Ирина (25) получает высшее индустриальное образование, помогает мне в бизнесе. Сын Феликс (13) тоже все школьные каникулы проводит на фирме. Надеюсь, что и младшая дочь Штефани (20) пойдёт по нашим стопам. Хочу оставить, передать моё дело детям.

− Над чем вы работаете сейчас?

− Строю полностью свои самолёты, одноместный и двухместный, причём электрический, из карбона. Такой самолёт может иметь и десять мест, главное – какой двигатель. Вот сейчас заказала у меня самолёт фирма "SolarStratos", есть другие частные заказы.

− А можно спросить, дорого ли стоит такой одноместный самолёт, если это не коммерческая тайна?

− Нет, относительно недорого, такой самолёт стоит примерно в три раза дороже хорошего автомобиля.

− И случается у вас свободное время при такой работе?

− Разве только иногда по воскресеньям. Тогда идём всей семьёй на речку, в лес.

− Думаю, что вы и ваши дети – пример отличной интеграции российских немцев в Германии!

− Да, в Германии перед нами открыты все дороги, здесь можно добиться всего, усовершенствовать то, что есть у тебя в голове и руках. Здесь нет бюрократии, поэтому у меня всё получилось!

Беседовала Татьяна Головина

Никогда не вёл блогов, или подобных ЖЖшечек, но, видимо, всё бывает в первый раз.

т.к. это первая запись на драйве-пожалуй представлюсь: зовут Женя, родился мальчиком, и до сих пор своих убеждений не сменил) собссно как родился, так и обитаю по сей момент в славном городе Санкт-Петербурге.

Основной мой род занятий это звукорежиссура, а как хобби-увлечение сноубордом, мотоциклом, и всяческим рукоделием. Именно две последних страсти и толкнули меня на опыты с карбоном. ну нравится мне перебирать мотик и вешать на него всякие приблуды, а из карбона и подавно. В общем чем бы дитя не тешилось.

1)выбор технологии

Долгое время я склонялся, и с восхищением смотрел на вакуумную инфузию, т.к. процесс этот действительно позволяет получать качественный результат, при должной сноровке. но с инфузией (для меня) есть ряд проблем, о которых многие говорили, из которых меня оттолкнули от этой технологии две:

-невозможность создания "кокпитовых", т.е. закрытых, объёмных изделий

-большое количество одноразовой оснастки и довольно капризный процесс, в плане качества/скорости распределения смолы и качества финальной поверхности.

ручное формование и тем более ламинация для меня отпали сразу, т.к. мне реально нравится вид именно сдавленного, сжатого полотна. хоть убейте, но о вкусах не спорят)

И так, года полтора назад, когда я ещё вовсю был настроен пробовать инфузию подвернулся мне на авито совсем новый вакуумный насос. китайчик, низкопроизводительный, но по цене "по старому курсу", что прошлой осенью было весьма актуально. В итоге я решил, что с чего-то надо начинать, и взял этого малыша за 4 тыщи на тот момент совсем деревянных.

В общем-то на этой покупке процесс и остановился.

2) материально-техническая подготовка

Этой осенью в очередной раз для меня, и моих друзей встал вопрос тёплого зимнего хранения мотоциклов, да при том с возможностью круглосуточного доступа для "кручения гаек". После довольно длительных поисков совсем не далеко от дома нашлось производственное помещение 30м2, которое как раз подходило по всем параметрам, акромя того, что это был второй этаж. Ну, мотоциклы хоть и не пушинка, но и не тонну весят, и с помощью четверых мужичков в самом расцвете сил были закачены по досочкам на второй производственный этаж (высота потолков 4,5 метра). Думали в штаны наложим, ан нет, глаза боятся, а руки (в данном случае ноги) делают. Но это лирика.

Наконец то появилось помещение, которое я два месяца приводил из состояния "голые стены" в "уютная мастерская. В принципе, отчасти мне это удалось.

Т.к. на тот момент с технологией, которую я хочу освоить я определился, а осенью, во время командировки в США, капитально закупился различными тканями, свой путь я начал с постройки печки.

вот собственно и она:

Печь представляет из себя ЯЩЪ, собранный из секций, сделанных из совейской кровельной жести 0,75мм, на каркасе из металлопрофиля для ГКЛ. в качестве теплоизолятора внутри секций заполнение базальтовой ватой.

Секции между собой крепятся винтами и уголками, в жесть запрессованы заклёпки-гайки.

Все стыки промазаны высокотемпературным силиконовым герметиком. Верхняя крышка на петлях, с поддерживающими мебельными газ-лифтами, закрывается всё это дело на защёлках-стяжках (как на ящиках).

Внутри ящика установлен 1кВт нагреватель с вентилятором (разобрал китайский тепловентиллятор, купленый за какие то копейки в Леруа-Мерлен).

На передней панели ЯЩЪ'а смонтирован блок управления: программный ПИД-регулятор ОВЕН ТРМ-251 и блок реле/предохранителей.

Вообще, нагревательных элементов там два, каждый по киловатту, но на 2кВт печка уж больно быстро греет, и от частых вкл/выкл реле уже ощутимо мигает свет. С 1кВт нагревателем свет уже не мигает, а печь выходит на 100 градусов примерно за 12 минут, что более чем достаточно.

Да, габариты: 101*67*77см (продиктовано размерами жестяных обрезков привезённых из дачных запасов).

В общем на постройку сего девайса у меня ушёл где то месяц работы по вечерам, и около 10килорублей денег. Что более чем бюджетно, если сравнивать с заводскими термо-шкафами.

И вот ещё- вся конструкция на колёсиках, ибо вес её весьма внушительный, просто так не передвинешь.

вакуумная станция

По известной и не раз обжёванной в интернетах схеме был создан блок автоматики для вакуумного насоса, а так же импровизированный ресивер из канализационных уличных пластиковых труб 110мм.

вот оно фото:

Читайте также: