Сальниковый узел своими руками

Обновлено: 08.07.2024

Как подготовить насос для установки сальниковой набивки. Как правильно заменить сальниковую набивку в насосе. Какие потребуются материалы и инструменты. Соответствующие фото- и видеоматериалы, облегчающие понимание основных процессов ремонта. Операции начального этапа при вводе в эксплуатацию после ремонта.

Сальниковая набивка: типы, как её выбрать и заменить сальник

Набор определенного количества колец набивки, нарезанных из специального шнура, надетых на вал и размещенных в сальниковой коробке, называется набивка сальниковая для насосов. Основной задачей такого уплотнения является исключение протечек перекачиваемой жидкости через выходные крышки насоса. Она разделяется на три основных типа:

- Плетеная из асбеста, с пропиткой графитом (насос центробежный).

- То же, с добавлением проволоки (насос для агрессивной жидкости).

- Хлопчатобумажные, пропитка графитом (для высоких температур).

В отдельных случаях, по решению технических специалистов, могут применяться некоторые другие виды материалов.

Выбор уплотнения может заключаться не только в применении какого-либо одного типа набивки, но и в комбинации нескольких типов.

Как правильно менять сальниковую набивку в насосах?

О том, как правильно набить сальник на насосе, можно понять, изучив порядок действий, предложенный ниже. Набивка сальника состоит из трех этапов: подготовительный этап, установка нового уплотнения, начальный период эксплуатации после замены. Все три этапа содержат алгоритм действий, позволяющий понять, как поменять набивку на насосе.

Видео: замена сальниковой набивки

Подготовительный этап

Перед заменой уплотнителей в насосе необходимо его демонтировать или перекрыть входную и выходную магистрали, если ремонт производится без демонтажа. Затем сам насос либо место расположения набивки необходимо очистить от загрязнений и просушить ветошью, если на него пролилась перекачиваемая жидкость.

Следующим этапом будет подготовка необходимых инструментов и материалов. Необходимые инструменты для установки сальниковой набивки.

- Набор соответствующих гаечных ключей.

- Специальный инструмент – экстрактор, либо крючок из прочной проволоки.

- Измерительный инструмент: линейка или штангенциркуль.

- Оправка, либо кусок трубы, диаметр которой равен диаметру вала.

- Обсадная труба, с наружным диаметром равным диаметру набивки надетой на вал.

- Молоток.

- Нож для нарезки колец набивки.

- Шнур, из которого будут сделаны кольца набивки.

- Промывочная жидкость.

- Кисть для промывки сальниковой коробки.

- Ветошь.

Специальный инструмент (экстрактор) представляет собой отрезок гибкого троса, на одной стороне которого закреплена Т-образная рукоятка, на другой – стержень с резьбой, на который накручивается наконечник, внешне похожий на штопор. При отсутствии такого приспособления можно использовать отрезок стальной проволоки с крючком на конце.

Перед установкой нового уплотнения необходимо удалить старую набивку, или ее остатки. Для этого открывают крышку сальниковой коробки и откручивают гайки поджимной пластины. Сдвинув ее по валу в сторону, экстрактором или крючком вынимают кольца старой набивки. Если количество колец заранее неизвестно, то после удаления предположительно последнего кольца, нужно слегка постукать крючком или экстрактором по внутренней стенке сальниковой коробки – металлический стук будет говорить об отсутствии набивки.

Удалив последнее кольцо набивки, сальниковую коробку прочищают крючком, промывают и высушивают. После подготовки места установки набивки приступают к ее изготовлению.

Установка новой сальниковой набивки насоса

Чтобы понять, как набить сальник на насосе, нужно рассмотреть следующую методику.

- Намотать на трубу или оправку, имитирующие вал, столько витков плетеного шнура, сколько будет нужно уплотнительных колец.

- Разрезать намотку вдоль оправки, перпендикулярно кольцам.

- Снять витки с оправки.

Надеть полученное кольцо на вал и протолкнуть его внутрь сальниковой коробки до упора в заднюю стенку. Затем, то же самое нужно сделать с остальными кольцами. Проталкивать их внутрь нужно с помощью второй оправки.

- Установив на место столько же новых колец, сколько было удалено старых, возвращают на место поджимную пластину и усилием, равным половине окончательного значения момента, затягивают гайки.

Неполная затяжка гаек необходима для того, чтобы сальниковые кольца пропитались перекачиваемой жидкостью или технической водой. Набивка, пропитанная водой, лучше удерживает воду, чем сухая.

Важно! Кольца набивки необходимо надевать на вал таким образом, чтобы их стыки располагались под углом 90˚ к стыку предыдущего кольца. Лучшим вариантом будет схема: 0, 90, 180 и далее по кругу.

Начальный этап эксплуатации

Сальниковая набивка – уплотнение, которое допускает небольшую утечку, причем эта утечка должна быть обязательно. Сухая набивка может привести к перегреву вала или даже к ее возгоранию. После включения насоса в работу и намокания колец набивки, начнется активное протекание собранного узла. Для устранения течи надо постепенно, поочередно и равномерно подтягивать гайки поджимной пластины. Методика работы такова – подтянуть на 1-2 нитки резьбы, подождать 10-15 минут. Такие циклы нужно проводить не до полной затяжки, а до того момента, когда утечка составит не более 3 капель жидкости за 15 минут.

Сальник насоса имеет такую конструкцию набивки, что ее необходимо периодически подтягивать в течение всего срока эксплуатации.

Предложенный вариант набивки сальниковой для насосов подходит для всех типов перекачивающих механизмов. Вариант того, как набить сальники на центробежном насосе, представлен на следующей схеме.

Если говорить о водяных насосах, то на вопрос о том, как набивать набивку на водяном насосе можно ответить – методика набивки такая же, как и для всех других типов насосов.

Коротко о главном

Подобрать комплектующие для насоса Вы можете тут!

А как вы думаете – замена набивки в насосе под силу начинающему специалисту, или ее может выполнить только мастер с большим опытом такой работы?

А всему виной — подтекающий кран.

Различие между краном и вентилем

Различие между водоразборным краном и вентилем заключается в следующем:

- Водоразборные краны обычно устанавливаются на конце трубы. Такие краны ещё встречаются в старых домах, но в новых домах они уже большая редкость. В тоже время, такие краны широко используются на дачных участках.

- Водоразборные вентили устанавливают между двумя водопроводными трубами.

ВНИМАНИЕ! В системах водоснабжения жилых домов должна устанавливаться запорная арматура вентильного типа.

Если водоразборный вентиль смонтирован неверно, не по стрелке, указанной на маркировке корпуса вентиля, возникает большое гидродинамическое сопротивление давления воды в водопроводной сети.

Такое сопротивление давления воды особенно мешает на верхнем этаже дома и на садовом участке во время полива.

Однако существуют и общие признаки между кранами и вентилями. Есть вентили, у которых вместо маховика латунная перекладина с квадратным отверстием. Перекладину одевают на конец штока вентильной головки и закернивают его торец, что обеспечивает крепление перекладины.

Различают вентили следующих типов:

- вращательно-поступательные вентили;

- возвратно-поступательные вентили;

- ограничительно-вращательные вентили;

- вентили шаровые;

- вентили пробковые проходные.

Основная деталь в вентиле — это сальник. От него зависит, будет течь вентиль или нет.

Так как водой мы пользуемся постоянно, вентиль постоянно в работе, поэтому сальник вентильной головки должен быть плотно набит, чтобы удерживать воду при закрытом вентиле.

Но есть случаи, когда вентиль должен быть только частично открыт, например, перед смывным бачком на первых этажах высотных зданий. В этом случае надо периодически осматривать вентиль, так как частичное открытие вентиля возможно при достаточной набивке сальника.

Для резьбовых соединений необходимо использовать имеющиеся фитинги с резьбой. Для уплотнения резьбовых соединений применяется тефлоновая лента (нить) или специальный уплотняющий материал.

В квартирах обычно устанавливаются:

- Запорные вентили — на вводе в квартиру, перед любым водяным агрегатом, например, газовой колонкой, стиральной машиной или смывным бачком в туалете.

- Водоразборные вентили или вентильные головки — на сантехническое оборудование квартиры или дома.

Уплотнение или замена сальника в вентиле

Как только Вы обнаружите, что вентиль стал подтекать, необходимо подкрутить накидную гайку, чтобы в большей степени уплотнить сальник.

Однако, подкручивая гайку раз за разом, Вы, в конце концов, завернете гайку до упора, а течь будет продолжаться, не стоит пытаться довернуть гайку ещё сильнее. Вы можете попросту сорвать гайку вместе с вентилем. Также Вы можете зажать шток.

Эту проблему можно решить, ДОБАВИВ НАБИВКУ (уплотнение) в сальник. Чтобы сделать это не надо перекрывать воду в трубе перед вентилем. Необходимо принять определенные меры безопасности:

- закрутить маховик вентиля до упора;

- открыть любой кран на этой трубе, расположенный вслед за вентилем;

- полностью открыть накидную гайку, зажимающую сальник, придерживая маховик вентиля на месте;

- снять маховик, следя за тем, чтобы шток оставался неподвижным.

ВНИМАНИЕ! Нельзя разбирать вентиль в открытом положении, иначе вода с легкостью выдавит уплотнитель и устроит Вам маленький потоп.

Если все в порядке, действуйте далее:

- снимите накидную гайку и достаньте втулку сальника;

- затем в образовавшийся зазор уложите уплотнитель, тщательно обматывая им шток;

- после каждого витка утрамбовывайте уплотнитель;

- необходимо оставить место в зазоре для втулки;

- вставьте втулку так, чтобы осталось место для закручивания накидной гайки.

Надо учесть, что при меньшем контакте можно сорвать первую или вторую нитки резьбы. Это не так уже страшно для вентиля. Просто придётся освободить зазор от уплотнителя, чтобы можно было использовать оставшуюся часть резьбы.

Но для дальнейшей подтяжки накидной гайки, при эксплуатации вентиля, резьбы уже не останется.

Иногда на штоке вентиля, расположенного на вводе в квартиру, появляются капли. Шток полностью вывинчен и вместе с клапаном (затвором) прикипел к головке корпуса.

Приложение больших усилий к маховику может привести к поломке штока.

Для устранения течи придется или полностью закрутить накидную гайку, или крепко придерживая маховик ладонью руки, полностью отвернуть накидную гайку и на втулку сальника накрутить уплотнитель, сконцентрировав его вокруг штока.

ВНИМАНИЕ! При этом следует помнить, что втулку вынимать нельзя, потому что давление воды в вентиле может выдавить уплотнитель, и вода ударит через зазор.

Сочиться вода может и из-под втулки сальника в кранах с вращательно-поступательным движением штока. ЗАКРУТИТЕ немного втулку за грани разводным или гаечным ключом.

ВНИМАНИЕ! Плоскогубцами здесь не пользуйтесь — срежете грани.

Если втулка завернута до предела, а вода продолжает сочиться из закрытого крана, то НАБЕЙТЕ сальник, т.е. замените уплотнение сальника. Основная деталь в вентиле — это сальник. От него зависит, будет течь вентиль или нет. Вентиль открыт практически постоянно, т.к. водой мы пользуемся все время. Следовательно, сальник должен быть плотно набит.

Притирка запорной арматуры без снятия с места:

- вытащите сальник и старую набивку с вывёртыванием гаек;

- очистите сальник от старой набивки;

- приготовьте новые прокладки по типу старых прокладок или возьмите готовые новые прокладки и набейте сальник;

- поставьте сальник на место с завёртыванием гаек;

- при необходимости выполните притирку пробочного крана и клапана у вентиля.

Маховик вентиля вместе со штоком должен занимать крайнее положение, допустимое при выворачивании. Если этого не сделать, из-под накидной гайки начнет сочиться вода.

Но иногда возникают случаи, когда вентиль должен быть частично закрыт, например, перед смывным бачком на первых этажах высотных зданий.

Частичное открытие вентиля возможно при достаточной набивке сальника. В этом случае надо обязательно периодически осматривать вентили.

Замена штока вентиля

Следует помнить, что корпус головки тоже не вечен, но резьба, по которой движется резьба штока, стирается медленнее. Поэтому корпус выдерживает две-три смены штоков. При смене штока выполняют следующие действия:

- прежде всего, следует перекрыть воду;

- после чего открыть кран для того, чтобы проверить, поступает вода или нет;

- при отсутствии воды следует вывернуть головку крана гаечным или разводным ключом;

- маховик на штоке может быть разборным;

- колпачок следует обязательно снять со штока, иначе губками ключа не сможете охватить грани головки.

Краны с вращательно-поступательным движением штока имеют некоторые хитрости в ремонте:

- сначала надо перекрыть вентилем поступление воды к головке, он может быть расположен здесь же, под умывальником;

- после этого следует выкрутить головку вентиля, предварительно несколько вывернув шток;

- маховик затем необходимо снять;

- после отделения головки вентиля от корпуса следует вытолкнуть стопорную шайбу;

- затем необходимо нажать на четырёхгранный конец штока, на котором фиксируется маховик;

- шток и шпиндель должны выйти из корпуса головки.

Иногда, чтобы разобрать головку вентиля, приходится ударить концом штока по деревянной доске.

ВНИМАНИЕ! Ни в коем случае НЕЛЬЗЯ ударять концом штока по какому-либо стальному предмету, т.к. забьются кромки и первые нитки резьбового отверстия под винт.

После разборки в кольцевые канавки штока следует надеть новые сальники, удалив старые стёртые. Шток со шпинделем легче войдут в корпус, если слегка смазать выступающие части новых сальников. При их отсутствии можно подмотать под имеющиеся немного ниток, лучше льняных.

Возможен и другой вариант — из подходящей резиновой трубки следует нарезать кольца и установить их вместо старых сальников.

Одна из неприятностей — стертая резьба штока. В этом случае маховик начинает проворачиваться. Самое лучшее решение — поставить новый шток. Для этого необходимо:

- разобрать (вывернуть) головку и вытолкнуть неисправный шток;

- после этого следует вставить новый шток;

- завинтить головку.

Шток со шпинделем легче войдут в корпус, если слегка смазать выступающие части сальника.

Если под рукой нет нового штока, то можно обойтись временными мерами. Например, проволокой примотать маховик к корпусу крана. Правда, им уже нельзя будет пользоваться, но, по крайней мере, до замены штока новым кран не будет течь.

Существуют и другие способы временного избавления от течи. Допустим, на штоке осталось ещё немного целой резьбы. Тогда можно установить прокладку на хвостовик клапана и клапан будет больше выступать из штока. Можно также использовать для этой цели проволоку или шайбочки.

Полезный совет — при поломке штока крана его лучше не ремонтировать, а просто заменить новым.

Замена прокладки вентиля

Гораздо чаще возникает течь из носика крана. Очень часто причиной неисправности вентиля является вышедшая из строя прокладка.

В этом случае также следует снять маховик и вывернуть головку крана. Сносившуюся прокладку не стоит пробовать вырвать из клапана. Гораздо легче поддеть отвёрткой клапан и снять его с центрирующего выступа шпинделя вместе с прокладкой. Теперь прокладка легко отделится от клапана. На её место следует установить новую. Клапан следует надеть на выступ шпинделя, предварительно проколов в прокладке отверстие.

Клапан с прокладкой с некоторым усилием следует насадить на выступ шпинделя. После этого необходимо возвратить головку крана на место. Если уплотнение между корпусами головки и крана износилось, следует удалить его. Новый уплотнитель можно приготовить из льна. Отступив от края резьбы на два-три оборота, следует намотать лён в сторону закручивания головки крана.

Заменить прокладку очень просто:

- сначала надо перекрыть воду — закрыть контрольный вентиль подачи воды в квартиру;

- после этого разобрать кран — снять маховик и вывинтить головку крана (корпус сальника);

- после этого вывинтить винт из клапана и отделить прокладку;

- заменить прокладку и собрать вентиль в обратном порядке.

Очень часто к этому моменту прокладки уже не существует, она попросту стерлась. Берите запасную прокладку и ставьте её на место. Но если фабричной прокладки у Вас нет, а купить её в данный момент невозможно, то можно самому сделать прокладку. Измерьте внутренний диаметр гнезда клапана и вырежьте из листовой резины толщиной 3-4 мм новую прокладку.

ВНИМАНИЕ! Следует помнить, что диаметр новой прокладки должен быть на 1 мм больше. Это необходимо для того, чтобы прокладка плотно села в гнездо.

Выступающую кромку прокладки следует обрезать ножницами по окружности под углом 45°. Это гарантия от возможного гула и рёва крана.

Особое внимание стоит обратить на то, что материалом для изготовления прокладки может служить любая резина, но ни в коем случае не кожа, потому что такая прокладка очень быстро стирается. Чтобы вырезать прокладку надо:

- сначала вырезать просечкой или острым ножом резиновый кружок большего размера, чем прокладка;

- затем проткнуть шилом отверстие в центре прокладки;

- и просверлить отверстие необходимого диаметра.

После этого примерять прокладку к клапану вентиля и подравнять ножом при необходимости. Вставить прокладку на место и прикрутить кран.

ПРИМЕЧАНИЕ: Существует опасность, что после смены прокладки вода будет все равно идти через вентиль. Это происходит из-за того, что между седлом и прокладкой вентиля попали частицы грязи.

Чтобы избавиться от них, попробуйте два-три раза открыть и закрыть вентиль. Если течь не прекращается, то дело серьезное. В этом случае следует разобрать вентиль.

ВНИМАНИЕ! Но прежде чем начать разбирать вентиль, закройте вентиль на вводе в квартиру или вентиль на стояке, иначе Ваш маленький потоп может перерасти в стихийное бедствие — настоящее наводнение со всеми вытекающими последствиями.

Замена маховика вентиля

Следует помнить, что маховик крана можно заменить только на аналогичный. Его внутренней поверхности придана такая форма, чтобы не допустить выпадения стопорной шайбы.

Иногда винт, крепящий маховик, не проворачивается. Тогда следует ударить по торцу отвёртки, стоящей лезвием в прорези винта 3-4 раза. Если винт не поддаётся и в этом случае, выверните головку и разбейте маховик, если он фаянсовый, или разрежьте ножовкой, если пластмассовый.

Теперь гранёный конец штока можно положить гранью на боёк молотка и ударить по противоположной грани другим молотком. После этого следует отвернуть винт плоскогубцами.

Если же он отломится, то можно сточить напильником выступающую часть винта, накернить торец винта, засверлить и нарезать новую резьбу.

Замена старого запорного вентиля

Только после того, как Вы перекрыли доступ воды в квартиру, беритесь за замену вентиля.

ПРИМЕЧАНИЕ: Следует помнить, что вентили изготавливаются из латуни и ковкого чугуна. Головка вентиля из латуни обычно отворачивается легко, сделать то же самое с головкой из ковкого чугуна не получится. А если этому вентилю не один десяток лет, работать можно только паяльной лампой, нагрев головку, её можно будет разобрать.

Наиболее часто встречаются чугунные вентили. Главный их недостаток в том, что с течением времени они начинают ржаветь, и в итоге многие детали вентиля прикипают друг с другом, и разобрать такой вентиль можно, только предварительно нагрев паяльной лампой головку вентиля. Чтобы избежать этого, лучше сразу заменить стальной шток на латунный. Если такой возможности нет, то необходимо раз в два-три месяца в течение 30 секунд открывать и закрывать вентиль.

Иногда встречаются неисправности клапана. Очень часто после выкручивания головки клапан остается в седле. Его необходимо вытащить плоскогубцами.

Чаще всего происходит разрушение обжимающей стенки клапана или края гнезда. Починить самому клапан не возможно, поэтому следует приобрести его в магазине или на рынке. Коль это случилось — замените шток вместе с клапаном. Другого выхода для чугунного вентиля не существует.

Лучше всего заменить чугунный вентиль на шаровой с латунным корпусом.

ВНИМАНИЕ! Приобретая новый вентиль, следует обязательно обратить внимание на конструкцию клапана. Последний хорошо виден с одной стороны подсоединения труб.

Вывернув за маховик шток, убедитесь, что есть на клапане прокладка, прикрепленная гайкой.

ПРИМЕЧАНИЕ: На стороне клапана, которой он примыкает к седлу, может быть ровная поверхность. Такой вентиль не пригоден для домашних целей. Это паровой вентиль, и воду он будет сдерживать плохо.

Полная замена вентиля на уже имеющейся подводке — весьма трудоёмкая операция. Она может потребовать разборки ряда труб.

ВНИМАНИЕ! Следует учесть, что в узком пространстве, вблизи от стен, сподручнее накручивать корпус вентиля со снятой головкой.

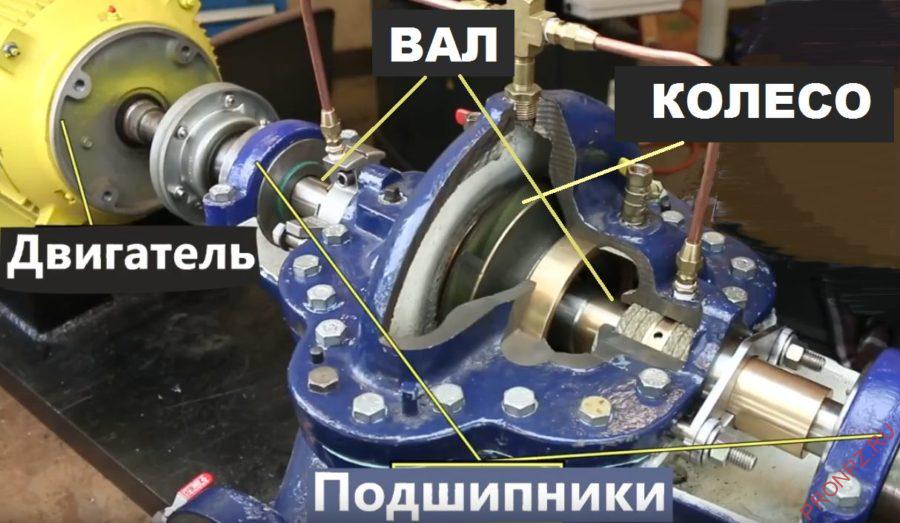

Когда вал вращается в насосе, то жидкость может протекать через него.

Вал вращается двигателем и поддерживается подшипниками снаружи корпуса. Но рабочее колесо, вращаемое двигателем, должно быть погружено в жидкость внутри корпуса, чтобы эту самую жидкость двигать. Это значит, что вал входит в двигатель в двух местах.

Если вы не хотите затопить шахту и разозлить своего начальника смены, то эти отверстия должны быть закрыты так, чтобы вал мог вращаться свободно с минимальным трением. Для этого задания существует два устройства:

- механические уплотнители

- сальниковая набивка

Механические уплотнители

Механические уплотнители используют две очень ровные отполированные поверхности, создавая настолько маленький зазор, что даже небольшое количество жидкости не может пройти.

Сальниковая набивка

Сальниковая набивка – довольно таки простая. По сути, это просто верёвка, намотанная вокруг вала, и жёстко прижата, чтобы предотвратить чрезмерные утечки.

Сальниковое уплотнение протекает постоянно. Оно повреждает вал и нуждается в частой замене. Из-за этих причин, оно было заменено механическим уплотнением в большинстве установок уже сначала 50-х гг. Из-за небольшой стоимости сальникового уплотнения, оно до сих пор используется.

Строение и выбор сальникового уплотнения

Сальниковое уплотнение – технология древняя. Более 5000 лет назад моряки сталкивались с некоторыми проблемами. Каждый корабль имеет руль или точку поворота в задней части. Руль соединён валом с ручкой управления на палубе, называемой штурвалом.

Поэтому древние моряки решили эту проблему, запихивая в зазор вокруг вала куски старой одежды или парусов, покрытые животным жиром либо воском.

Позже вокруг вала была сконструирована маленькая коробочка, которая прикрывается зажимом для улучшения уплотнения.

Здесь обычный сальниковый уплотнитель не изменился сквозь тысячелетие. Тем не менее, улучшения конструкции уплотнителей всё-таки произошли.

Типичный уплотнитель, доступный в наши дни, имеет квадратное поперечное сечение. Он производится в стандартных размерах – обрезными кольцами, или на катушках.

Есть множество видов материалов, включая фольгу для установок, где обычные уплотнители будут слишком мягкими и будут выжиматься из сальниковой коробки.

Наиболее распространенная – тканевая. Они разнообразны – от растительных, животных и минеральных волокон до синтетических пластмасс и даже металла.

Лён – это растительное волокно, которое было стандартом промышленности много лет. Он дешевый, легко доступен, и обеспечивает хорошее уплотнение.

Синтетические арамидные волокна, например кевлар, имеет большое сопротивление трению, и могут выдерживать большую температуру и скорость вала.

Другой распространённый пластик – политетрафторэтилен. Аббревиатура ПТФЭ, или тефлон.

Он имеет хорошие смазочные свойства и химическое сопротивление. Так как, он не реактивен – он используется в установках, где загрязнение жидкости полностью не допустимо, как в пищевой промышленности. Чтобы уменьшить тепло, передаваемое от вращающегося вала, уплотнитель пропитан смазкой, например, масло, жир, воск, графит или разные синтетики.

В последние 30 лет комбинируется ПТФЭ и графит, пропитанный высокотемпературной смазкой, что продается под названием ГФО.

Универсального уплотнения не существует, но этот материал уже близок к этому. У него большой диапазон применения, и он может похвастаться долговечностью. Но, он очень дорогой.

Как выбрать материал сальника

Большой выбор уплотнительных материалов и смазок доставляет бесконечный список комбинаций. В итоге, критерий выбора сводится к:

- рабочей температуре,

- давлению уплотнения,

- скорости вала

- химической соответственности жидкости.

Из-за способа, каким создается уплотнение, уплотнитель должен жестко сжимать вал во время работы. И это неизменно ведет к проблемам.

- Сальниковое уплотнение создает большое трение, что налаживает нагрузку на двигатель и создает много тепла, которое должно быть рассеяно.

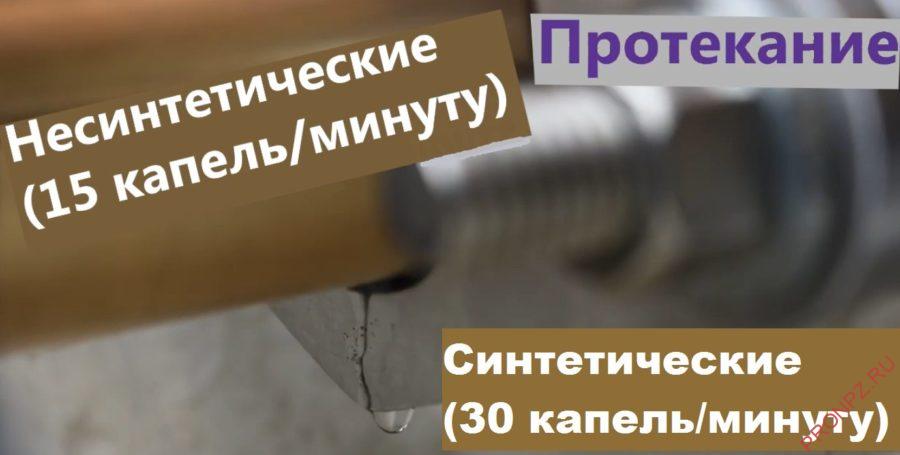

- Сальниковое уплотнение предотвращает чрезмерное протекание. Оно не предотвращает утечку полностью, потому что уплотнение должно немного протекать в течение работы.

В установках, где вал двигается не часто, уплотнитель может быть сильно прижат, чтобы остановить утечки полностью, например, вот задвижка:

Она использует кольца, но большинство используют сальниковое уплотнение вокруг шпинделя, которое поднимает или опускает задвижку. Но в подвижных машинах некоторые утечки необходимы для смазки и охлаждения уплотнителя.

- Для не синтетических набивок, норма утечек 15 капель в минуту.

- Для синтетических – 30 капель.

Это настойчивое протекание необходимо. Без него сальник загорится, и не будет уплотнять вообще.

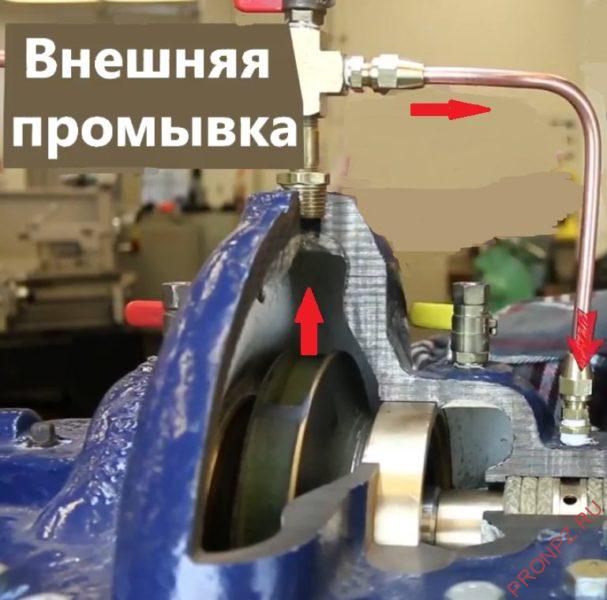

Промывка

Чтобы улучшить смазывание и убрать абразивные примеси, применяется промывка, подведенная к сальниковой коробке. Обычно это перекачиваемая жидкость, направляемая прямо из корпуса насоса.

Но, перекачиваемая жидкость может быть слишком абразивна или химически не соответсвенна, поэтому используется внешний источник промывки – это вода, проводимая прямо к сальниковой коробке.

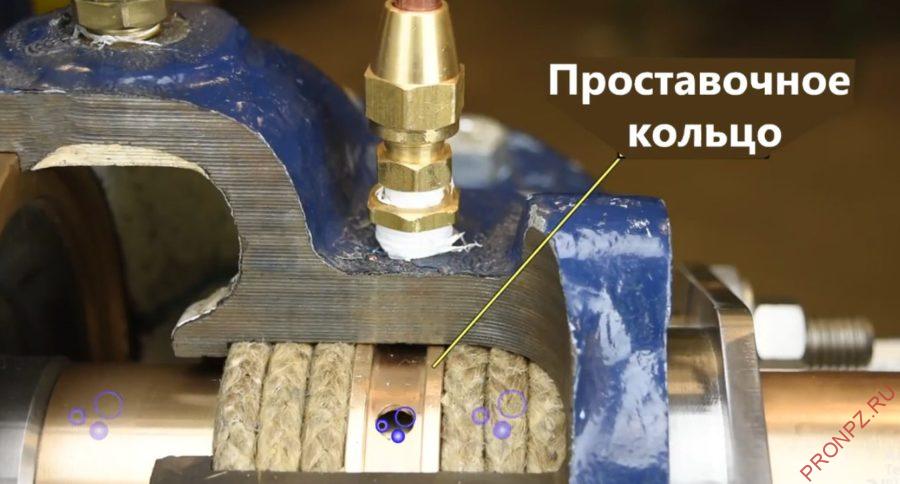

Внешняя промывка идет нога в ногу с устройством, называемым проставочным кольцом – это металлическое или пластиковое кольцо с дырками и пазами.

Оно устанавливается в сальниковой коробке на уплотнители.

Его задача направлять промышленную жидкость в сальниковые коробки. Поэтому он устанавливается на одной линии с линией входа жидкости.

Износ вала

Другая неизбежная погрешность в использовании сальников – повреждения, наносимые валу абразивными частичками. Эти частички поступают от уплотнения, перекачиваемой жидкости и, что удивительно, от самого вала.

Металл карадирует, формируя оксиды на его поверхности, будь то железные оксиды от стали, хромовый оксид от нержавеющей стали, медный оксид от бронзы, или алюминиевый – от алюминиевых сплавов. Эти оксиды очень абразивны. Это тот же материал что используется в шлифовочном колесе.

Контакт между уплотнением и валом приводит к образованию оксидов на поверхности вала, который внедряется в уплотнительные кольца и прорезает выемки в валу. Так вал износится, и будет нуждаться в замене.

Один из способов борьбы с этим – использование рукава, который монтируется на вал и может быть легко заменён, когда тот износится, без замены всего вала.

Наиболее расстраивающая штука в сальниковых уплотнителях, это то, что он должен периодически регулироваться. Во время работы, смазка выдавливается из уплотнителя, и он изнашивается, что приводит к увеличению протекания, необходимого для смазывания и охлаждения.

Поэтому обслуживающий персонал должен периодически проверять протечки и жесткость затяжки. Когда болты не достаточно затянуты, жидкость будет вытекать вместе со смазкой, и уплотнители будут нуждаться в замене.

Настоящая инструкция по монтажу распространяется на графитовую набивку, армированную лавсаном марки НГ-100 (НГ-Л) и НГ-101 (НГ-Л-Ф).

Набивка НГ-100 (НГ-Л) обладает низким коэффициентом трения, непроницаема для газов и жидкостей, стойкая в агрессивной среде и повышенных температурах. Для дополнительного снижения коэффициента трения и увеличения химической стойкости набивка пропитывается фторопластом и имеет марку НГ-101 (НГ-Л-Ф).

1. ОБЩИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ САЛЬНИКОВОГО УЗЛА.

2. ОБЩИЕ УКАЗАНИЯ ПО УСТАНОВКЕ

1.1. При уплотнении сальниковых камер насосов с помощью плетеной сальниковой набивки шероховатость поверхности должна отвечать следующим требованиям (Рис. 1).

Вал/защитная втулка вала насоса Ra ≤ 0,16 мкм;

Внутренняя поверхность сальниковой камеры Ra ≤ 3,2 мкм.

1.2. В насосе должны устанавливаться 5-7 колец. На основании особых условий эксплуатации может быть установлено более высокое число колец. Тогда каждое кольцо должно быть уплотнено отдельно.

1.3. Поверхности грундбуксы, подсальникового кольца, не должны иметь сколов и фасок. Острые кромки притупить, но не закруглять.

1.4. Для исключения потери герметичности сальникового уплотнения не рекомендуется применение грундбуксы и подсальникового кольца со скошенными торцами (15°).

1.5. Схема уплотнительного узла отображена на Рис. 1.

1.6. При наличии скосов, фасок и зазоров свыше требуемых рекомендуется установка крайних колец из углеродной набивки НУ-201 (УНФ).

2.1. Перед установкой новых колец набивки необходимо удалить старые кольца набивки или их остатки.

2.2. Вал или защитную втулку необходимо проверить на износ и при слишком сильных повреждениях заменить.

2.3. При наличии в сальнике фонарного кольца, зазор между валом и отверстием фонарного кольца не должен превышать 0,02 S .

2.4. Если сальниковая камера имеет большую глубину, изготовить по месту подсальниковое кольцо. Высота подсальникового кольца x определяется как разность между глубиной сальниковой камеры L и суммой высоты сальникового пакета Н, состоящего из 4-6 колец набивки, подпрессованных на 25 % и 1/3 длины рабочей части грундбуксы l . (Рис. 1).

x = L - (H + 1/3 l)

Внутренний и наружный диаметр подсальникового кольца вычисляется по формулам;

Длина рабочей части грундбуксы

Берем набивку размером 16 ×16 мм;

Для уплотнения необходимо использовать 6 колец: 6 ×16 = 96 мм;

Уплотнить на 25%: 96 - 96 ×0,25 = 72 мм;

Продвижение грундбуксы на 1/3 от длины грундбуксы: 1/3 ×40≈13 мм;

Необходимая глубина сальниковой камеры: 72 + 13 = 85 мм;

Высота подсальникового кольца: 190 - 80 = 105 мм.

2.5. "Разбивать", "раздавливать" до большего размера, "забивать" сальниковую набивку при уплотнении сальниковых камер насосов категорически запрещается.

2.6. При нарезке набивки для колец необходимо, чтобы при установке в сальниковую камеру обрезы набивочных колец были прижаты параллельно друг другу. Рекомендуемый угол реза - 20°.

Длину заготовки для изготовления сальникового кольца можно определить по формуле:

L = π ×(d + 1,5 × s) ( см . Рис. 2).

где d - диаметр шпинделя (штока), мм;

s - размер набивки, мм.

2.7. Возможно применение намоточного метода нарезки колец. Для этого шнур набивки плотно наматывают на вспомогательную втулку диаметром, равным диаметру вала, и разрезают на кольца. Разрезку выполняют под прямым углом к плоскости колец (рис. 3..) Аккуратный разрез получается при дополнительной обмотке втулки с набивкой тонкой клейкой лентой.

2.8. Для лучшей приработки допускается смазка вала либо набивки смазочным графитом либо дисульфидом молибдена.

2.9. Кольца устанавливаются в камеру по одному со смещением разрезов на 90°, например: 0°; 90°; 180°; 270° и т.д.

2.10. Нужно стремиться запрессовать каждое кольцо отдельно на 20÷25 % от первоначальной высоты при помощи разъемной монтажной втулки. Это объясняется тем, что боковое давление составляет 0,85 от усилия уплотнения: Рбок = 0,85 Р (у асбеста Рбок = 0,3Р) и при затяжке всего пакета не удается обжать все кольца одинаковым усилием.

2.11. Если запрессовка является невозможной, то можно уложить максимум до 4 колец (со сдвижкой разрезов в 90°). Затем запрессуйте с помощью сальниковой втулки (при глубокой сальниковой камере нужна монтажная гильза). Потом укладываются остальные кольца и снова запрессовываются втулкой.

2.12. Окончательная величина обжатия уплотнительного пакета должна составлять 20 ÷ 25 % от первоначальной высоты пакета колец.

Изменение высоты пакета ∆Н:

где Н0 - первоначальная высота уплотнительного пакета;

Примечание: При использовании сальников с фонарным кольцом, место фонарного кольца определять с учетом 25% сжатия колец набивки.

2.13. Во время подтяжки сальниковой втулки вал должен многократно приводиться в действие для того, чтобы контролировать установочные усилия на валу.

2.14. В момент запуска насоса допускается протечка свыше установленной нормы для обеспечения притирания набивки.

2.15. В течение первого часа после начала работы при необходимости производится подтяжка грундбуксы на 1/4 оборота гайки через каждые несколько минут с контролем температуры сальниковой камеры. Подтяжку производить до обеспечения желаемой протечки или ее полного устранения.

2.16. При высоких скоростях вращения и/или температуре среды во время запуска в течение первых 20-30 минут возможно парение набивки в связи с выгоранием небольшого количества (

Читайте также: