Резьбонарезной манипулятор своими руками

Добавил пользователь Cypher Обновлено: 18.09.2024

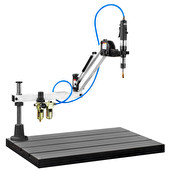

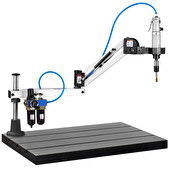

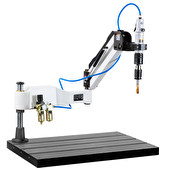

Резьбонарезные манипуляторы MRCM - популярное решение задачи нарезания резьбы в отверстиях. Их главные козыри - высокое качество, отличная эффективность и выгодная цена.

Мы предлагаем электрические резьбонарезные манипуляторы для нарезания резьбы от М3 до М16 (MR-DS16) и от М6 до М30 (MR-DS30). Обе модели могут быть в вертикальном (максимальная жесткость) и универсальном (нарезание резьбы под любым углом) исполнении.

Манипуляторы изготовлены одним из мировых лидеров в области электрических резьбонарезных манипуляторов, компанией MRCM (Meiri China Machine). Используется запатентованная американская технология GOSYNC: силовой привод от высокопроизводительного синхронного сервопривода с планетарным редуктором.

Использованные технологии позволяют максимально гибко настроить манипулятор для любых задач: программируются скорости прямого и обратного вращения, крутящий момент, глубина нарезания и шаг нарезаемой резьбы. В автоматическом режиме работы все, что требуется от оператора - подвести манипулятор к отверстию в заготовке и нажать кнопку старта. Манипулятор самостоятельно нарежет резьбу и вернется в исходное положение.

Программируемый возвратно-поступательный режим работы манипулятора предотвращает поломку метчика: после нескольких оборотов вперед шпиндель делает несколько оборотов назад. Защита от перегрузки и превышения крутящего момента предотвращает поломку метчика и повреждение манипулятора.

Нарезать резьбу с помощью манипулятора очень просто, быстро, легко, дешево и удобно. В сравнении с ручным нарезанием, производительность рабочего увеличивается в 15-20 раз, стоимость нарезания резьбы сокращается на 70% за счет экономии рабочего времени и увеличения ресурса метчиков, значительно увеличивается качество нарезаемой резьбы.

Для упрощения монтажа манипуляторов мы предлагаем к ним магнитные основания PML. С их помощью манипулятор можно быстро и удобно закрепить на любой поверхности из стали и чугуна. Магнитные основания PML изготовлены на неодимовых магнитах и обеспечивают мощное и надежное крепление.

Специалисты компании СТАНКО всегда готовы проконсультировать по особенностям конструкции и применения резьбонарезных манипуляторов, провести обучениеи помочь с настройкой и программированием. Всё поставляемое компанией СТАНКО оборудование обеспечиваются годичной гарантией и бесплатной доставкой по территории Российской Федерации.

Подробные условия поставки, содержание гарантии и порядок осуществления гарантийных обязательств можно прочесть здесь. За дополнительную плату мы осуществляем пусконаладочные работы и шеф-монтаж поставляемого оборудования. Купить сверлильный станок Optimum Вы можете напрямую у нас, либо у наших региональных дилеров. Возможна продажа в лизинг.

- Компания СТАНКО

- Покупателям

- Металлообработка

- Токарные с ЧПУ

с наклонной станиной

- Деревообработка

- Пневмооборудование

- Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях

не является публичной офертой, определяемой положениями Статьи 437 (2) Гражданского кодекса Российской Федерации

- © 2002-2022

Металлорежущие станки Optimum

Без возможностей металлообработки сегодняшняя жизнь немыслима. Современную технику невозможно представить без скрепляющих элементов.

Например, автомобильные колеса фиксируются на легковом транспорте благодаря болтам и гайкам – их надежному резьбовому соединению.

В промышленности используется не одна разновидность крепежной нарезки на металле. Но более других популярен цилиндрический тип резьбы. К сожалению, не всегда можно приобрести нужные детали в готовом виде. Для самостоятельной нарезки или обновления затертых, поврежденных участков резьбы используют инструменты для нарезания внутренней и наружной резьбы.

В связи с ростом объемов производства, повышением требований к качеству резьбовых соединений постоянно совершенствуются методы обработки деталей, обновляются техпроцессы металлорезания. Модернизируется не только инструмент для нарезания внутренней резьбы, но и другие орудия производства.

Популярные резьбовые соединения должны соответствовать требованиям ГОСТа, надежно скреплять детали и элементы.

Чем нарезают резьбу

Пара схем, получивших основное распространение в создании резьбы резанием, соответствуют двум процессам обработки: фрезерованию и точению.

В основном же для создания резьбы применяют методы нарезания, накатывания, фрезерования и шлифования. При этом используют инструменты:

- резьбовые гребенки и резцы – для нарезания наружной и внутренней (от 12 мм в диаметре) резьбы на токарных станках;

- раздвижные и обычные плашки – для внутренней и наружной резьбы;

- резьборежущие головки и метчики – инструмент для нарезания внутренней резьбы;

- накатные плашки – для станочной накатки;

- фрезы – для резьбового фрезерования;

- абразивные круги – для шлифования точной резьбы.

Нарезка резьбы резцами – низкопроизводительный способ. Он применяется только для точной обработки (ходовых винтов, калибров) и мелких партий деталей. Главное достоинство резцового способа – простота инструмента и точность получаемой резьбы.

Создание резьбы

Понятие, винтовые поверхности, давно известно человечеству, начиная с античных времен. Широко известен и применяется Архимедов винт, для перемещения жидкостей, сыпучих продуктов, пластических масс и т.д.

Архимед, далеко не единственный гений, земли древнегреческой. Наверное, есть какие то правоустанавливающие документы (патент), но считается, что первым винт придумал Архит Тарентский (философ, математик, механик), живший в пятом веке до нашей эры.

Крепежные винтовые элементы применялись в Древнем Риме, но естественно, были очень дороги и поэтому использовались в медицинских инструментах, ювелирных украшениях и предметах роскоши.

Представить себе винтовую поверхность можно намотав веревку на цилиндрический предмет, например часть бревна. Примерно такую технологию использовали для разметки винтовых элементов, предварительно покрыв веревку краской или мелом.

Саму резьбу, понятное дело, нарезали вручную.

Изготовление метчиков (инструмент для нарезания резьбы) известно с пятнадцатого века, но винтовые элементы подгонялись вручную и о взаимозаменяемости, в те времена, естественно, не было известно.

Если существует ходовой винт, то нарезать резьбу на цилиндрической поверхности, то есть сделать другой ходовой винт, не проблема, но где найти, этот самый первый ходовой винт?

Над проблемой работал Генри Модсли, на рубеже восемнадцатого и девятнадцатого веков.

Первые ходовые винт и гайка (для его токарного станка) были изготовлены вручную. При помощи этих несовершенных элементов, он изготовил более точный ходовой винт. Заменив более точный ходовой винт на своем токарном станке, он смог изготовить еще более точный ходовой винт (и так несколько раз подряд, пока точность не перестала расти).

Точность изготовления — основа взаимозаменяемости. Спасибо, Генри.

Для тех времен, это были космические технологии.

Стандартизация резьб и понятия взаимозаменяемости, долгое время оставались в рамках отдельных машиностроительных компаний, пока в 1841 году Джозеф Витуорт не предложил систему крепежных резьб, которая и стала национальным стандартом для Великобритании (BSW).

Национальных стандартов резьбы было много и отголоски технических, национальных революций мы встречаем до сих пор (например, крепежные элементы американских машин отличаются от европейских).

Международный Конгресс по стандартизации резьбы, состоялся в Цюрихе в 1898 году и определил новые стандарты метрической резьбы на основе американского стандарта Селлерса, но с метрическими размерами.

На государственном уровне, стандартизации резьб в Российской империи не существовало и машиностроительные предприятия пользовались зарубежными.

Советская система стандартизации склонялась то к немецкой то к американской, пока в 1947 году, не была создана Международная организация по стандартизации (ISO), стандарты которой общеприняты во всем мире.

Следы борьбы национальных стандартов встречаются и сейчас, например размеры труб в России измеряются и в метрической системе и в дюймовой, присоединительные квадраты инструментов (сокеты), обозначаются в дюймах и т.д.

Нарезание резьбы в отверстиях

Резьбы бывают разные: одно- и многозаходные, имеют прямоугольную, треугольную, радиусную, трапецеидальную и иные конфигурации профиля, делятся на левые и правые, внутренние и наружные.

Если при выборе инструмента на лице вашего собеседника возникнет немой вопрос о том, какой из них лучше выбрать, назовите инструмент для нарезания внутренней резьбы – метчик. Именно его чаще всего используют как для ручной, так и для механизированной резьбонарезной обработки круглых отверстий.

Клупп

Клупп (нем. Kluppe) , инструмент для ручного нарезания резьбы, является оправкой в которой размещаются резьбонарезные плашки (гребенки).

Так как, резьбу нарезают только элементы из дорогостоящей легированной стали, нет необходимости изготавливать весь агрегат из неё, но только сменные гребенчатые резцы.

Для создания усилия резания (довольно большого), клуппы оснащаются массивными рычагами (возможно с трещоткой).

Мускульной силы хватает для нарезания трубной резьбы диаметром 2 дюйма и хорошая трещотка может облегчить работу.

Эксплуатация клуппа, в основной её части, очень напоминает нарезание резьбы плашкой (только очень большой плашкой и усилия там соответственные).

Что такое метчик

Метчик – инструмент цилиндрической формы, предназначенный для нарезания резьбы внутри крепежных элементов, в том числе гаек и труб.

Различные конструкции метчиков делают их универсальным инструментом для нарезания внутренней резьбы. Фото, размещенные на страницах интернет-ресурсов, позволяют судить об этом. Многообразие конструктивных решений метчиков обусловлено материалом подвергаемых обработке заготовок, а также характером и условиями самого процесса. При всем модельном разнообразии основной принцип работы и строения метчиков остается одинаковым. Инструмент прокладывает резьбу в результате вкручивания.

Создание резьбы

Понятие, винтовые поверхности, давно известно человечеству, начиная с античных времен. Широко известен и применяется Архимедов винт, для перемещения жидкостей, сыпучих продуктов, пластических масс и т.д.

Архимед, далеко не единственный гений, земли древнегреческой. Наверное, есть какие то правоустанавливающие документы (патент), но считается, что первым винт придумал Архит Тарентский (философ, математик, механик), живший в пятом веке до нашей эры.

Крепежные винтовые элементы применялись в Древнем Риме, но естественно, были очень дороги и поэтому использовались в медицинских инструментах, ювелирных украшениях и предметах роскоши.

Представить себе винтовую поверхность можно намотав веревку на цилиндрический предмет, например часть бревна. Примерно такую технологию использовали для разметки винтовых элементов, предварительно покрыв веревку краской или мелом.

Саму резьбу, понятное дело, нарезали вручную.

Изготовление метчиков (инструмент для нарезания резьбы) известно с пятнадцатого века, но винтовые элементы подгонялись вручную и о взаимозаменяемости, в те времена, естественно, не было известно.

Если существует ходовой винт, то нарезать резьбу на цилиндрической поверхности, то есть сделать другой ходовой винт, не проблема, но где найти, этот самый первый ходовой винт?

Над проблемой работал Генри Модсли, на рубеже восемнадцатого и девятнадцатого веков.

Первые ходовые винт и гайка (для его токарного станка) были изготовлены вручную. При помощи этих несовершенных элементов, он изготовил более точный ходовой винт. Заменив более точный ходовой винт на своем токарном станке, он смог изготовить еще более точный ходовой винт (и так несколько раз подряд, пока точность не перестала расти).

Точность изготовления — основа взаимозаменяемости. Спасибо, Генри.

Для тех времен, это были космические технологии.

Стандартизация резьб и понятия взаимозаменяемости, долгое время оставались в рамках отдельных машиностроительных компаний, пока в 1841 году Джозеф Витуорт не предложил систему крепежных резьб, которая и стала национальным стандартом для Великобритании (BSW).

Национальных стандартов резьбы было много и отголоски технических, национальных революций мы встречаем до сих пор (например, крепежные элементы американских машин отличаются от европейских).

Международный Конгресс по стандартизации резьбы, состоялся в Цюрихе в 1898 году и определил новые стандарты метрической резьбы на основе американского стандарта Селлерса, но с метрическими размерами.

На государственном уровне, стандартизации резьб в Российской империи не существовало и машиностроительные предприятия пользовались зарубежными.

Советская система стандартизации склонялась то к немецкой то к американской, пока в 1947 году, не была создана Международная организация по стандартизации (ISO), стандарты которой общеприняты во всем мире.

Следы борьбы национальных стандартов встречаются и сейчас, например размеры труб в России измеряются и в метрической системе и в дюймовой, присоединительные квадраты инструментов (сокеты), обозначаются в дюймах и т.д.

Конструкция метчика

Метчик – своего рода закаленный винт, имеющий выступающие ребра с несколькими прорезанными винтовыми или прямыми канавками – режущими кромками. При ввинчивании в пустотелые заготовки соответствующего диаметра такие рифленые ребра вырезают стружку, выводя ее из обрабатываемой зоны отверстия и оставляя на стенках детали аналогичные винтовые канавки – резьбу.

Нехитрый резьбонарезной прибор, метчик, по сути – это железный прут из твердой стали высокого качества, с наличием на одном краю режущей части, на другом – хвостовика с квадратным элементом (у ручных моделей) для крепления воротка, служащего для возвратно-поступательных движений метчика в процессе работы.

Рабочая зона инструмента для нарезания внутренней винтовой резьбы условно разделяется на части:

- режущую часть(заборную), обеспечивающую основное срезание припуска на обработку;

- калибрующий участок, окончательно обрабатывающий резьбу;

- перья (ребра с винтовой нарезкой);

- канавки для вывода стружки (малые метчики имеют 3 канавки; крупные, с диаметром больше 20 мм, – 4 канавки);

- сердцевину, придающую метчику жесткость и прочность.

Классификация метчиков

Инструменты для нарезания резьбы классифицируются по размерам. Качество резьбы зависит от правильно подобранного диаметра метчика. Он должен превышать размер обрабатываемого отверстия на 0,2-0,3 мм.

Метчики бывают специальные, сборные, плашечные, маточные, гаечные и ручные. Именно так различается инструмент для нарезания внутренней резьбы. Виды, области и способы применения метчиков разнообразны. По способу применения они бывают ручные и машинные. Метчики для станочного применения подразделяются на цельные прямые, гаечные и приспособления с вставными лезвиями. Для потребительского использования данный резьбонарезной инструмент предлагается в трех разновидностях:

Клупп

Клупп (нем. Kluppe) , инструмент для ручного нарезания резьбы, является оправкой в которой размещаются резьбонарезные плашки (гребенки).

Так как, резьбу нарезают только элементы из дорогостоящей легированной стали, нет необходимости изготавливать весь агрегат из неё, но только сменные гребенчатые резцы.

Для создания усилия резания (довольно большого), клуппы оснащаются массивными рычагами (возможно с трещоткой).

Мускульной силы хватает для нарезания трубной резьбы диаметром 2 дюйма и хорошая трещотка может облегчить работу.

Эксплуатация клуппа, в основной её части, очень напоминает нарезание резьбы плашкой (только очень большой плашкой и усилия там соответственные).

Ручные метчики

Есть метчики, которые используются в качестве слесарного инструмента для нарезания внутренней резьбы. Называются они ручными метчиками. Их предлагают, как правило, в наборах-комплектах из пары-тройки штук. И хотя у всех метчиков одинаковый диаметр, они отличаются. Первый черновой метчик проводит грубую нарезку резьбы, второй (средний) – срезает слой поменьше. Филигранная обработка профиля обеспечивается третьим, чистовым метчиком. Достигнутая гладкость обеспечивает легкость соединения с болтами и шпильками.

Машинные метчики

Если резьба цилиндрическая или коническая, имеет шаг до 3 мм, а расположить ее надо в глухом или сквозном отверстии, то рекомендуется воспользоваться станком или механическим приспособлением. Хотя ручная нарезка тоже возможна. У машинных метчиков очень большие по величине хвостовики и размеры заборных частей.

Если резьбонарезной процесс осуществляется в детали из стали высокой прочности, то потребуется набор из двухкомплектного набора метчиков. Для заготовок из конструкционной стали допустимо применение одного метчика. Это касается и чугунных деталей.

Инструмент этого вида отличается профилем канавок, предусмотренных для быстрого удаления стружки, и формой хвостовика, удобного для закрепления в шпинделе или патроне.

Гаечные метчики

Самые короткие инструменты для нарезания внутренней резьбы применяются при изготовлении гаек.

Небольшая длина метчика обусловлена малыми длинами отверстий большинства гаек. Применяют такие метчики при нарезании резьбы на гайкорезном автоматическом оборудовании. Также могут быть задействованы токарные станки.

Ручной или гаечный метчик в процессе работы находятся в закрепленном состоянии в воротке, насаженном на хвостовик.

На станках гаечные и машинные метчики закрепляются в спецпатронах. Патроны обеспечивают безопасность и самоотключаются при перегрузке. Нарезанные гайки удобно зависают на длинном хвостовике метчика.

Резьбонарезные пневматические машины, манипуляторы и установки

Современное оборудование позволяет увеличить объемы выпускаемой крепежной продукции без ущерба для качества. Все зависит от того, какой инструмент применяется для нарезания внутренней резьбы и как оснащено производство.

Основные преимущества прогрессивных резьбонарезных пневматических машин, манипуляторов и установок:

- Повышение эффективности работы по сравнению с ручным нарезанием резьбы.

- Отсутствие брака.

- Высокая эффективность при обработке большого количества отверстий.

- Увеличение стойкости инструмента примерно в 2,5 раза.

- Снижение трудоемкости минимум в 3,5 раза.

В заключение хотелось бы напомнить некоторые правила использования инструмента для нарезания внутренней резьбы:

- Обязательно нужно использовать смазку во избежание перегрева деталей и появления заусениц.

- После некоторого поступательного хода метчика (несколько витков) нужно давать ему обратное движение, чтобы вывести из рабочей зоны стружку и повысить качество поверхности резьбовых выступов.

- Необходимо использовать метчики в строгом чередовании, согласно нанесенной на них маркировке.

- После работы инструмент следует протирать и содержать в чистоте.

Какое бы современное оборудование ни использовалось для нарезания резьбы, по каким бы передовым технологиям ни осуществлялся техпроцесс и какой бы модерновый инструмент ни применялся, эти правила всегда остаются незыблемыми. Успешных проектов!

Разновидности

Чтобы выбрать одну из разновидностей резьбонарезного инструмента, нужно понимать какие виды резьбовых соединений бывают:

- Цилиндрическая и коническая резьба.

- Многозаходная — состоящая из нескольких винтовых линий.

- Однозаходная — состоящая из одной винтовой линии.

Резьба для труб может изготавливаться вращением инструмента в правую или левую сторону. Направление зависит от выбранного инструмента.

Электроинструмент

В строительных магазинах можно найти большой выбор электрических резьбонарезных инструментов. Оборудование позволяет увеличить эффективность человеческого труда и повысить производительность. Дополнительно увеличивается качество проводимых работ. Современные электроинструменты позволяют создавать разные виды резьбы, работать в труднодоступных местах. Для закрепления обрабатываемых поверхностей на инструменте есть специальные тиски.

Однако важно помнить о том, что электроинструменты быстро перегреваются. Поэтому при работе нужно использовать охлаждающие жидкости.

Ручные приспособления

Ручные метчики могут быть отдельной оснасткой для электроинструментов или закрепляться на ручные приспособления. Ручной инструмент представляет собой рукоять и корпус для закрепления плашки. Они могут быть одинарными и симметричными (в зависимости от вида создаваемой резьбы). Двухкомпонентные инструменты могут оборудоваться храповым механизмом для облегчения процесса работы и удобства.

- возможность сократить станко-час технологического оборудования, за счет перевода нарезание резьб со станков на резьбонарезные манипуляторы;

- существенное сокращение поломок метчиков, возможность нарезать резьбу под определенным углом, возможность быстрой смены инструментов;

- пантографная система при перемещении обеспечивает сохранение установленного положения оси привода во всей рабочей зоне манипулятора;

- возможность нарезания резьб в широком диапазоне на одной модели манипулятора, за счет применения быстросменных вставок;

- возможность выполнять нарезание резьб метчиками, раскатниками, плашками, зенкование, сверление и т.д;

Так же следует особо отметить, что манипуляторы довольно точно ориентируют инструмент к поверхности детали (или к оси отверстия), чего добиться при помощи обычных ручных резьбонарезных машин довольно сложно. Манипулятор может быть установлен на любое рабочее место (на стол, верстак, и т.д.).

|

У некоторых производителей поворотный механизм идет как отдельная часть и устанавливается дополнительно.

Из наблюдений, механизмы с тремя секциями более четко сохраняют положение инструмента в крайних верхней и нижней точках рабочей зоны и на максимальном / минимальном вылетах манипулятора в горизонтальной плоскости.

|

Среди дополнительных принадлежностей к манипуляторам многие производители отдельно поставляют блоки по подготовке воздуха в рабочую зону инструмента в виде масляного тумана.

При отсутствии такой системы смазки инструмента, смазку подают кисточкой или масленкой в ручную или просто окунают предварительно инструмент в смазку перед нарезанием резьбы в отверстии.

Следует так же заметить, что правильный подбор масел для нарезания резьб в различных материалах может увеличить срок службы инструмента в несколько раз.

(к примеру, применение немецкого специального синтетического масла для нарезания резьб в нержавейке типа 12Х18Н10Т увеличил стойкость инструмента в 2-3 раза на резьбе М2-М6, по сравнению с применяемой по старой технологии олеиновой кислотой).

Разные производители поставляют различные дополнительные аксессуары для резьбонарезных манипуляторов, что позволяет работать и метчиками, и плашками, и сверлами, и различными битами и т.д.

Непосредственно сами быстросменные предохранительные вставки для метчиков у некоторых производителей начинаются от размера М1 (Vertex), а у большинства от М2 или М3.

Нужно заметить, что хвостовики метчиков могут быть выполнены по разным стандартам DIN371, DIN376, ISO529/2283, ANSI, JIS и т.д., поэтому при заказе резьбонарезного манипулятора многие производители, у которых в комплект поставки с манипулятором входят наборы предохранительных вставок просят уточнить под какой стандарт хвостовиков нужны предохранительные вставки.

Размеры хвостовиков вставок обычно стандартизированы и, как правило, бывают 19, 31 и 48 мм и взаимозаменяемы.

Принцип действия резьбонарезных манипуляторов весьма прост. Режущий инструмент крепится в патрон с помощью системы быстросменных вставок. Рабочий подводит манипулятор к отверстию, направляет метчик и включает рабочий ход (вращение инструмента). Для нарезания первого витка резьбы необходимо небольшое усилие руки. Далее инструмент самозатягивается по резьбе. После нарезания необходимой длины резьбы оператор включает реверс нажатием кнопки во второе положение и инструмент выкручивается на тех же режимах, а если конфигурация позволяет, то, на усмотрение оператора, на более высоких или низких режимах.

Установка манипулятора не требует обязательного крепления к рабочему столу. Он может быть установлен на передвижные средства, позволяющие перемещать манипулятор, к примеру, вокруг крупногабаритной заготовки или любую точку участка. Установив манипулятор на передвижное средство, оснащенное подъемником, появляется возможность обработки резьбовых отверстий в достаточно большом диапазоне по высоте.

В основном резьбонарезные манипуляторы встречаются с электрическим, пневматическим и реже с гидравлическим приводами (последние обеспечивают большой крутящий момент).

- более широкий и плавный диапазон изменения скоростей, возможность обратного вращения на повышенной скорости;

- более низкий шум и не высокое потребление энергии;

- не требуется дополнительный подвод воздуха на рабочее место от компрессора;

- более долговечные безщеточные электродвигатели по сравнению с воздушными приводами;

- возможность программирования скорость резания и скорость выкручивания инструмента, глубину резания и шаг резьбы;

- позволяют нарезать резьбы до М60.

- прежде всего более простая и более дешевая конструкция;

- меньше рывки на шпинделе при включении / выключении вращения привода.

Для долгосрочной надежной работы пневматического привода самое важное условие - это подготовка воздуха, т.е. и его очистка от пыли, и сушка от влаги, и, конечно, добавление в рабочий воздух масла.

Тот, кто работал на резьбонарезных манипуляторах с пневматическим приводом знает, что дополнительно защитить инструмент от поломки, можно простым снижением давления на приводе при помощи редуктора (т.е. снижая давление, уменьшается крутящий момент привода, и отрегулировав его под конкретную конструкцию и типоразмер метчика, можно просто остановить инструмент, при определенном крутящем моменте, включить реверс, не много выкрутить метчик и затем снова продолжить нарезание резьбы).

Многие возразят: "Для этого есть предохранительные вставки под метчик (трещетки)." Несомненно есть, с этим нельзя не согласиться.

А это по сути предохранительная муфта с шариками, прижатыми в пазах тарельчатыми пружинами, при достижении критического момента шарики выжимает из пазов и муфта проскальзывает, при этом слышен характерный треск шариков по пазам. Так вот когда шарики скачут по пазам и у Вас установлен метчик, к примеру, М10 - это не страшно и даже хорошо, а вот когда у Вас установлен метчик М1-М3 (в отдельных случаях до М5-М6), то зачастую само срабатывание предохранительной муфты вызывает вибрацию, способную сломать метчик (особенно если он из порошкового быстрореза, или из тв.сплава, или по конструкции с винтовой спиралью и заниженной шейкой и т.д.)

Причем следует отметить, что предохранительные вставки идут у многих производителей не настроенными на крутящий момент или настроены на что-то среднее по конструкционной стали и сложно сказать на какую усредненную типовую конструкцию метчика, точнее сказать не понятно на что.

Как было отмечено и по конструктиву метчики разные бывают (прямые канавки, винтовые канавки, раскатники, метчики для легких сплавов и т.д.) и материал у метчиков разный (от простого быстрореза, до твердого сплава и различных порошковых материалов) — отсюда на метчиках даже одного типа размера будут разные критические (ломающие) моменты.

Можно конечно задать вопрос производителям метчика, что бы они предоставили такую информацию о своем инструменте и при помощи тарированного динамометрического ключа установить допредельный момент на предохранительной муфте, но в основном никто этим не занимается, все установки и регулировки производятся экспериментально.

Манипуляторы с гидравлическим приводом (или с гидроусилителем) позволяют выдавать довольно большой крутящий момент на приводе и нарезать резьбы до М50-М60.

Новинка

Электрический резьбонарезной манипулятор ETM-16-A

Автоматическая подача СОЖ и удаление стружки.

- Рабочий радиус: 1000 мм.

- Макс. резьба: M16.

- Привод: электрический.

124 766 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-24-A

Автоматическая подача СОЖ и удаление стружки.

- Рабочий радиус: 1200 мм.

- Макс. резьба: M24.

- Привод: электрический.

175 032 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-30-A

Автоматическая подача СОЖ и удаление стружки.

- Рабочий радиус: 1200 мм.

- Макс. резьба: M30.

- Привод: электрический.

179 520 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-36-A

Автоматическая подача СОЖ и удаление стружки.

- Рабочий радиус: 1200 мм.

- Макс. резьба: M36.

- Привод: электрический.

181 764 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-16

- Рабочий радиус: 1200 мм.

- Резьба: M3-M16.

- Привод: электрический.

96 690 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-24

- Рабочий радиус: 1200 мм.

- Резьба: M6-M24.

- Привод: электрический.

127 346 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-30

- Рабочий радиус: 1200 мм.

- Резьба: M6-M30.

- Привод: электрический.

132 026 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-36

- Рабочий радиус: 1200 мм.

- Резьба: M6-M36.

- Привод: электрический.

136 226 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-42

- Рабочий радиус: 1300 мм.

- Резьба: M16-M42.

- Привод: электрический.

338 453 ₽ · В наличии

Электрический резьбонарезной манипулятор ETM-48

- Рабочий радиус: 1300 мм.

- Резьба: M16-M48.

- Привод: электрический.

Цена по запросу

Пневматический резьбонарезной манипулятор PTM-12

- Рабочий радиус: 900 мм.

- Резьба: M3-M12.

- Привод: пневматический.

59 141 ₽ · В наличии

Пневматический резьбонарезной манипулятор PTM-16

- Рабочий радиус: 1000 мм.

- Резьба: M3-M16.

- Привод: пневматический.

103 780 ₽ · В наличии

Пневматический резьбонарезной манипулятор PTM-24

- Рабочий радиус: 1200 мм.

- Резьба: M6-M24.

- Привод: пневматический.

146 386 ₽ · В наличии

Верстак на колесах для резьбонарезных манипуляторов WB-5080

Предназначен для установки резьбонарезного манипулятора, размер рабочей поверхности верстка — 800×500 мм.

47 814 ₽ · В наличии

Верстак на колесах для резьбонарезных манипуляторов WB-6090

Предназначен для установки резьбонарезного манипулятора, размер рабочей поверхности верстка — 900×600 мм.

53 170 ₽ · В наличии

Верстак на колесах для резьбонарезных манипуляторов WB-6090-А

Предназначен для установки резьбонарезного манипулятора.

57 222 ₽ · В наличии

Верстак на колесах для резьбонарезных манипуляторов WB-6080-А

Предназначен для установки резьбонарезного манипулятора.

23 786 ₽ · В наличии

Плита к верстаку для резьбонарезных манипуляторов WB-5080T

Рабочая поверхность для верстак-стола WB-800, размер рабочей плиты — 800×500 мм.

28 286 ₽ · В наличии

Плита к верстаку для резьбонарезных манипуляторов WB-6090T

Рабочая поверхность для верстак-стола WB-900, размер рабочей плиты — 900×600 мм.

28 286 ₽ · В наличии

Магнитная опора для резьбонарезных манипуляторов PML-300

Предназначена для быстрой установки резьбонарезного манипулятора к верстаку.

25 410 ₽ · В наличии

Магнитная опора для резьбонарезных манипуляторов PML-600

Предназначена для быстрой установки резьбонарезного манипулятора к верстаку.

34 076 ₽ · В наличии

Резьбонарезные манипуляторы используются для нарезания резьбы в сквозных и глухих отверстиях в заготовках из стали, чугуна, цветных сплавов и пластиков на производстве. Могут работать в различных пространственных положениях: горизонтальном, вертикальном, а также под углом за счет поворотной консоли.

Оснащаются одним из следующих приводов:

- пневматический;

- гидравлический;

- электрический.

Видео резьбонарезного манипулятора TT-ETM-16U

В каталоге представлены станки с пневматическим приводом для выполнения резьбы М3-М24.

Использование резьбонарезных манипуляторов обеспечивает повышение производительности и сокращает затраты на эксплуатацию технологического оборудования, исключает необходимость труда оператора. Также резьбонарезные машины обладают невероятной универсальностью, т.к. кроме нарезания резьбы они могут дополнительно осуществлять зенкование, сверление, разборку и сборку болтов и винтов.

При использовании быстросменных адаптеров лишь на одной модели манипулятора возможна нарезка большинства размеров и типов резьбы с сохранением высокого качества.

За счет эффективной пантографной системы параллелограмной руки в манипуляторах сохраняется нужное положение оси привода при его перемещении.

Хочу поделиться с вами результатами реверс-инжиниринга uArm – простого настольно манипулятора из оргстекла на сервоприводах.

Проект uArm от uFactory собрал средства на кикстартере уже больше двух лет назад. Они с самого начала говорили, что это будет открытый проект, но сразу после окончания компании они не торопились выкладывать исходники. Я хотел просто порезать оргстекло по их чертежам и все, но так как исходников не было и в обозримом будущем не предвиделось, то я принялся повторять конструкцию по фотографиям.

Сейчас моя робо-рука выглядит так:

Работая не спеша за два года я успел сделать четыре версии и получил достаточно много опыта. Описание, историю проекта и все файлы проекта вы сможете найти под катом.

Пробы и ошибки

Начиная работать над чертежами, я хотел не просто повторить uArm, а улучшить его. Мне казалось, что в моих условиях вполне можно обойтись без подшипников. Так же мне не нравилось то, что электроника вращается вместе со всем манипулятором и хотелось упростить конструкцию нижней части шарнира. Плюс я начал рисовать его сразу немного меньше.

С такими входными параметрами я нарисовал первую версию. К сожалению, у меня не сохранилось фотографий той версии манипулятора (который был выполнен в желтом цвете). Ошибки в ней были просто эпичнейшие. Во-первых, ее было почти невозможно собрать. Как правило, механика которую я рисовал до манипулятора, была достаточно простая, и мне не приходилось задумываться о процессе сборки. Но все-таки я его собрал и попробовал запустить, И рука почти не двигалась! Все детли крутились вокруг винтов и, сли я затягивал их так, чтобы было меньше люфтов, она не могла двигаться. Если ослаблял так, чтобы она могла двигаться, появлялись невероятные люфты. В итоге концепт не прожил и трех дней. И приступил к работе над второй версией манипулятора.

Красный был уже вполне пригоден к работе. Он нормально собирался и со смазкой мог двигаться. На нем я смог протестировать софт, но все-таки отсутствие подшипников и большие потери на разных тягах делали его очень слабым.

Затем я забросил работу над проектом на какое-то время, но вскоре принял решении довести его до ума. Я решил использовать более мощные и популярные сервоприводы, увеличить размер и добавить подшипники. Причем я решил, что не буду пытаться сделать сразу все идеально. Я набросал чертежи на скорую руки, не вычерчивая красивых сопряжений и заказал резку из прозрачного оргстекла. На получившемся манипуляторе я смог отладить процесс сборки, выявил места, нуждающиеся в дополнительном укреплении, и научился использовать подшипники.

После того, как я вдоволь наигрался с прозрачным манипулятором, я засел за чертежи финальной белой версии. Итак, сейчас вся механика полностью отлажена, устраивает меня и готов заявить, что больше ничего не хочу менять в этой конструкции:

Меня удручает то, что я не смог привнести ничего принципиально нового в проект uArm. К тому времени, как я начал рисовать финальную версию, они уже выкатили 3D-модели на GrabCad. В итоге я только немного упростил клешню, подготовил файлы в удобном формате и применил очень простые и стандартные комплектующие.

Особенности манипулятора

- Система тяг, позволяющих разместить мощные я тяжелые двигатели в основании манипулятора, а также удерживающие захват параллельно или перпендикулярно основанию

- Простой набор комплектующих, которые легко купить или вырезать из оргстекла

- Подшипники почти во всех узлах манипулятора

- Простота сборки. Это оказалось действительно сложной задачей. Особенно трудно было продумать процесс сборки основания

- Положение захвата можно менять на 90 градусов

- Открытые исходники и документация. Все подготовлено в доступных форматах. Я дам ссылки для скачивания на 3D-модели, файлы для резки, список материалов, электронику и софт

- Arduino-совместимость. Есть много противников Arduino, но я считаю, что это возможность расширения аудитории. Профессионалы вполне могут написать свой софт на C — это же обычный контроллер от Atmel!

Механика

Для сборки необходимо вырезать детали из оргстекла толщиной 5мм:

С меня за резку всех этих деталей взяли около $10.

Основание монтируется на большом подшипнике:

Особенно трудно было продумать основание с точки зрения процесса сборки, но я подглядывал за инженерами из uArm. Качалки сидят на штифте диаметром 6мм. Надо отметить, что тяга локтя у меня держится на П-образном держателе, а у uFactory на Г-образном. Трудно объяснить в чем разница, но я считаю у меня получилось лучше.

Захват собирается отдельно. Он может поворачиваться вокруг своей оси. Сама клешня сидит прямо на валу двигателя:

В конце статьи я дам ссылку на суперподробную инструкцию по сборке в фотографиях. За пару часов можно уверенно все это скрутить, если все необходимое есть под рукой. Также я подготовил 3D-модель в бесплатной программе SketchUp. Её можно скачать, покрутить и посмотреть что и как собрано.

Электроника

Чтобы заставить руку работать достаточно всего навсего подключить пять сервоприводов к Arduino и подать на них питание с хорошего источника. У uArm использованы какие-то двигатели с обратной связью. Я поставил три обычных двигателя MG995 и два маленьких двигателя с металлическим редуктором для управления захватом.

Тут мое повествование тесно сплетается с предыдущими проектами. С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату. С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд.

Этот шилд на самом деле очень простой. На нем четыре переменных резистора, две кнопки, пять разъемов для сервопривода и разъем питания. Это очень удобно с точки зрения отладки. Можно загрузить тестовый скетч и записать какой-нибудь макрос для управления или что-нибудь вроде того. Ссылку для скачивания файла платы я тоже дам в конце статьи, но она подготовлена для изготовления с металлизацией отверстий, так что мало пригодна для домашнего производства.

Программирование

Самое интересное, это управление манипулятором с компьютера. У uArm есть удобное приложение для управления манипулятором и протокол для работы с ним. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Терминальная программа от uArm позволяет изменять пять параметров при управлении мышью. При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

Я не буду здесь приводить скетчи — скачать их можно будет в конце статьи.

Видео работы

И, наконец, само видео работы манипулятора. На нем показано управление мышью, резисторами и по заранее записанной программе.

Ссылки

Файлы для резки оргстекла, 3D-модели, список для покупки, чертежи платы и софт можно скачать в конце моей основной статьи.

Подробная инструкция по сборке в фотографиях (осторожно, траффик).

Читайте также: