Реставрация инструмента своими руками

Добавил пользователь Skiper Обновлено: 18.09.2024

Значительную часть вышедшего из строя и изношенного инструмента можно вновь использовать после его восстановления. Заводская практика знает много различных способов восстановления; основные из них можно свести к следующим группам:

1. Восстановление первоначального размера инструмента способами: а) дополнительного нагрева, б) хромирования, в) расковки и г) посадки.

2. Переделка изношенного инструмента на меньший размер способами: а) химического травления и б) механической обработки на станках.

3. Перековка инструмента.

4. Ремонт инструмента.

1. Восстановление размера инструмента способом дополнительного нагрева. Этот способ применим в первую очередь для восстановления калибров, изготовленных из легированной стали ХГ, Х09, XBГ и др. и вышедших из строя вследствие нормального износа. Сталь этих марок после закалки с охлаждением в масле содержит 10—25%, остаточного аустенита; этот процент колеблется в зависимости от состава стали, температуры нагрева при закалке и условий охлаждения.

Отпуск и старение инструмента после закалки не создают распада остаточного аустенита, так как они проводятся в интервале температур 150—180°, в то время как для прохождения процесса распада аустенита необходим более высокий нагрев. Если последний выполняется в интервале 210—240°, то большая часть остаточного аустенита превращается в мартенсит с увеличением объема стали. Твердость стали снижается при этом до 57—60 Rс, что допустимо для многих типов измерительного и штампового инструмента.

Увеличение объема при такой обработке может составить примерно 0,1%. Практически линейное увеличение по диаметру, оказывается меньше. По нашим наблюдениям, оно составляет, например, 40—80 u для цилиндрических пробок диаметром 40—60 мм, изготовленных из стали ХГ Абсолютное увеличение линейного размера крупного инструмента больше, чем мелкого. Поэтому увеличение размера инструмента, достигаемое при дополнительном нагреве, оказывается в ряде случаев достаточным для восстановления первоначального размера такого инструмента, как гладкие и резьбовые пробки и т. п. Для того чтобы эта обработка была наиболее эффективной и обеспечила возможность полного восстановления первоначального размера инструмента, нельзя допускать чрезмерного износа инструмента в эксплуатации.

Нагрев инструмента для восстановления размеров надо производить в масляной ванне для защиты поверхности от окисления. Продолжительность выдержки при нагреве составляет в зависимости от размера инструмента 2—5 час. После охлаждения инструмент передают для окончательной доводки.

2. Восстановление размера хромированием. Этот способ применим для калибров и многих типов вытяжных штампов, изготовленных как из углеродистой, так и из легированной стали. Возможность значительного увеличения размеров инструмента ограничивается тем, что оптимальная толщина покрытия хрома не должна превышать 10—20 u при обычном хромировании и 40 u — при ступенчатом хромировании. Нанесение более толстого слоя хрома позволяет увеличить размеры инструмента, но дает меньшую стойкость, так как прочность покрытия хрома при этом понижается. Своевременное снятие инструмента с эксплуатации после его нормального износа является по этой причине безусловно необходимым.

Изношенный инструмент шлифуют перед хромированием. При шлифовке надо снимать минимальный слой металла. Если в процессе эксплуатации был допущен повышенный износ инструмента, следует шлифовку заменить доводкой.

Хромирование простых по форме инструментов имеет то преимущество, что позволяет достаточно точно регулировать толщину наносимого слоя хрома и упрощает процесс окончательной доводки инструмента после хромирования.

При восстановлении инструмента, изготовленного из легированной стали, целесообразно сначала подвергнуть его дополнительному старению, а затем хромированию. Такая двойная обработка позволяет значительнее увеличить размер изношенного инструмента.

Подобное уменьшение толщины инструмента может быть незначительно и не отразится на снижении его механической прочности. Ввиду того что такой инструмент при установке на станке должен плотно закрепляться в оправке определенного размера, то уменьшать его толщину можно не по всей площади, а только в одном-двух участках путем выбивки специальной канавки (бороздки) шириной не более 20—25% от диаметра. Подобное изменение формы инструмента учитывается при конструировании штампа, в котором выполняют расковку.

Нагрев инструмента для расковки надо вести, как указано здесь, не выше 900—950° во избежание получения нафталинистого излома. При необходимости дать более высокий нагрев для расковки инструмент надо предварительно подвергнуть отжигу.

После ковки инструмент охлаждают в песке, затем его отжигают и передают для черновой заточки. После этих операций инструмент проходит закалку и отпуск, а затем окончательную заточку.

4. Восстановление размера инструмента способом посадки. Этот способ применяют для уменьшения диаметра внутреннего отверстия кольцевого инструмента, например, резьбовых калибров, матриц вытяжных штампов и т. п. Для этой цели инструмент нагревают в свинцовой ванне при 750—770° в течение 0,5—1 мин., замачивают в воде или в водном растворе соды, а затем охлаждают в масле. Необходимо, чтобы при выдержке в свинцовой ванне нагрелся только наружный поверхностный слой, а остальная поверхность инструмента, особенно в рабочей части, и сердцевина металла оставались холодными или нагревались незначительно. Для этой цели инструмент погружают в ванну или в специальном приспособлении или предварительно закрывают соответствующие поверхности асбестом. При нагреве поверхностный слой увеличивается в объеме, но этому препятствуют внутренние не нагревшиеся слои металла, вследствие чего в наружном слое образуются сжимающие напряжения. При охлаждении наружный слой сокращается в объеме и производит значительное давление на нижележащую часть металла, в результате чего внутреннее отверстие инструмента сокращается. Так, например, в калибрах, имеющих внутренний диаметр 20—25 мм, эта обработка уменьшает диаметр на 0,07—0,1 мм. После посадки инструмент передают для доводки. Структура и твердость рабочей части сохраняются при этом без изменения. Восстанавливать указанным способом можно, главным образом, инструмент, изготовленный из малопрокаливающейся стали У8—У12.

5. Переделка изношенного инструмента на меньший размер способом химического травления. Этот способ заключается в травлении поверхности инструмента в смеси кислот и позволяет снять достаточно равномерно слой металла толщиной до 1 мм и больше. Его применяют при невозможности восстановления первоначального размера инструмента, особенно в случаях, когда производство использует ряд инструментов, близких по типу и незначительно отличающихся по размерам, например, однотипные метчики, развертки различных диаметров и т. п.

В процессе травления сложный профиль инструмента, по данным Н.Д. Резника, сохраняется, его режущие кромки остаются острыми, а на поверхности не наблюдается следов разъедания.

Н.Д. Резник предложил составы травителей, указанные в табл. 66.

Состав № 2 действует энергичнее и позволяет снять больший слой металла, чем состав № 1; кроме того, состав № 2 обеспечивает большую скорость травления, возрастающую с повышением концентрации кислот в составе травителя.

Восстановление инструмента при применении травителей указанного состава производят в следующем порядке. Инструмент очищают от грязи и масла промывкой в горячей воде; обезжиривают в 5—10%-ном растворе едкого натрия, вновь промывают в горячей воде; затем производят травление в 5%-ном растворе соляной кислоты для удаления окалины и промывку в горячей воде. После этого производят химическое травление в одном из растворов, указанных в табл. 66. Продолжительность травления определяется экспериментально с учетом толщины снимаемого слоя и твердости стали, так как скорость травления зависит также от структуры металла. Затем инструмент промывают в холодной воде и очищают щеткой.

Н.Д. Резник рекомендует, кроме того, погружать инструмент в раствор состава: едкого натрия 0,1—0,2%, нитрита натрия (NaNO2) 0,15—0,25%, (фосфорнокислого натрия Na3PO4 (или кальцинированной соды) — 0,4%.

Продолжительность выдержки в этом растворе составляет 5—10 мин. при температуре раствора 75—90°. После этого инструмент промывают в холодной воде, просушивают и нагревают при 150—180° в течение часа. Такой нагрев необходим для предотвращения повышенной хрупкости инструмента, возникающей вследствие диффузии водорода в поверхностный слой металла при травлении. Затем производят шлифовку или доводку инструмента до требуемого размера.

6. Переделка изношенного инструмента на меньший размер путем механической обработки на станках. Инструмент после износа передают для отжига, а затем для механической обработки. Этот способ не требует специальных разъяснений, но надо подчеркнуть, что его широкое применение возможно, если конструктор при разработке различных типов инструмента и выборе размеров заранее предусмотрел условия переделки инструмента после износа. Например, фрезы или дисковые резцы и т. п. можно переделать на меньший размер в том случае, если внутренний диаметр их является одинаковым. Аналогично можно переделать изношенные резьбовые фрезы на дисковые резцы и т. д.

Этот способ применим также для переделки измерительного инструмента (например, пробок), некоторых типов пуансонов и т. п.

7. Перековка инструмента. Полностью вышедший из строя инструмент ввиду его поломки или окончательного износа можно использовать для изготовления другого инструмента перековкой под молотом. В таком порядке, в частности, можно перековать сломанные фрезы, дисковые резцы и т. п. на пластинки для резцов.

8. Ремонт инструмента применяют для восстановления молотовых штампов и штампов холодной штамповки. После износа и разработки рабочей фигуры последнюю углубляют, а зеркало штампа соответственно стачивают. Твердость молотовых штампов позволяет обычно выполнять требуемую механическую обработку на станках без предварительного отжига или высокого отпуска изношенных штампов. Вследствие глубокой прокаливаемости стали, назначаемой для молотовых штампов, твердость нижней части рабочей фигуры или нижележащих слоев блока незначительно отличается от твердости поверхностных слоев. Штампы холодной штамповки, имеющие более высокую твердость, приходится иногда (в зависимости от характера ремонта) отжигать, а затем передавать для механической обработки, после которой они проходят закалку и отпуск. Отжиг проводят в отработанном карбюризаторе или чугунной стружке.

В случае смятия или небольших поломок рабочей поверхности штампа ее восстанавливают наплавкой. Металлический электрод для наплавки должен быть при этом выбран таким образом, чтобы наплавленный металл получил примерно такую же твердость, как и металл самого штампа. Применение для этой цели малоуглеродистой стали, обычно используемой в сварке, является нецелесообразным. Хорошие результаты дает в таких случаях наплавка нержавеющей стали. В качестве обмазки для электродов можно применять обмазки типа ЦЛ2 и типа, для наплавки быстрорежущей стали.

Для максимально широкого использования всех способов восстановления инструмента необходима четкая организация инструментального хозяйства на заводе, организация восстановительного пункта и осуществление ряда других мероприятий, указанных далее.

Всем привет!

Я художник, создаю необычные устройства из металла.Непосредственно в реставрации, это мой первый опыт.

Несколько месяцев назад я получил очень серьезную травму правой руки. Поэтому перед тем как вернуться к более сложным работам, я решил начать с чего-то более простого. А поскольку я помешан на различных старых механизмах и инструментах, решил восстановить старую ножовку, купленную давно на барахолке.

По времени ушло 50+ часов работы.

Как всегда буду рад критике и советам!

Приятного просмотра!

Техника реставрации старой мебели своими руками. Самостоятельная реставрация мебели – несложный, но не быстрый процесс.

- Как осуществляется реставрация старой мебели своими руками

- Этапы реставрации мебели из дерева

- Реставрация мебели в домашних условиях с эффектом состаривания

Реставрация старой мебели своими руками

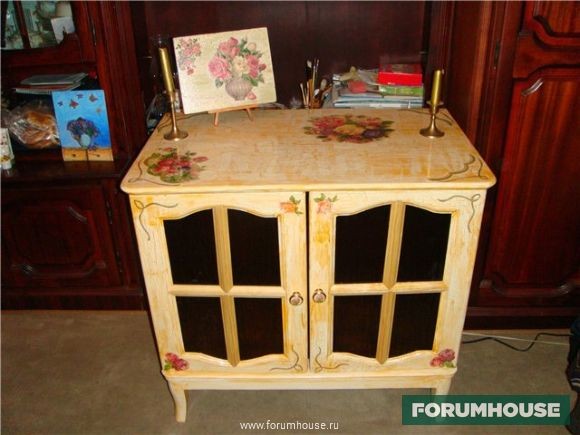

Вот что получается у пользователей FORUMHOUSE в домашних условиях, где вместо столярной мастерской – небольшая кухня, а набор инструментов – самый обычный, какой есть у каждого.

Чтобы сделать из старой тумбочки мебельный шедевр, нужно:

- зачистить старую поверхность;

- загрунтовать и зашпаклевать ее;

- покрасить;

- залакировать;

Зачистка старой поверхности

Один из самых сложных процессов – удаление с мебели слоев старой краски или лака.

Если краска в хорошем состоянии(не отколота, не ядовитого цвета), то можно покрасить сверху свежей краской. Но засада в том, что старая краска может отвалиться.

Старая краска смывается специальными смывками (купить можно в строительных магазинах). В инструкции производителя указывается, для каких именно материалов можно ее применять. Перед нанесением смывки рекомендуется нарушить структуру покрытия – поцарапать ее гвоздем или другим острым предметом. Наносить смывку нужно широкой, но тонкой кистью. После этого мебель следует накрыть парафинированной бумагой и выдержать от получаса до двух часов (если старая мебель была покрыта полиэфирными составами). Эти работы выполняют в перчатках и в маске, в хорошо проветриваемом помещении.

Выдержав покрытую смывкой мебель под бумагой нужное количество времени, можно переходить к удалению отслоившейся поверхности шпателем.

Затем мебель нужно обработать шлифмашиной с мягким диском, или просто наждачной бумагой. Цель – получить чистую и обязательно немного шероховатую поверхность.

Грунтовка и шпаклевка

Почему нельзя пропускать этот этап – без него отреставрированная мебель быстро потеряет свои эстетические качества, на ней появятся царапины, углубления, сколы. Поэтому придется:

- Обезжирить изделие любым спиртовым раствором, можно даже водкой.

- Раствор нанести на чистую ткань и тщательно, без пропусков, обработать всю поверхность мебели.

- Загрунтовать акриловым грунтовкой (у нее подходящие показатели адгезии и прочности). Грунтовать можно тонким валиком или кисточкой из щетины. Реставраторы FORUMHOUSE обычно наносят два слоя грунтовки: второй после высыхания первого.

- Шпаклевку рекомендуется наносить резиновым шпателем. Порядок работ такой: нанести – подождать, пока высохнет – обработать наждачкой – снова нанести. И так до образования идеально гладкой поверхности.

При реставрации мебели нельзя пропускать ни один из этих этапов. Без этого мебельных шедевров не получить.

Окраска

Перед тем, как покрасить, лучше еще раз нанести на мебель негустой слой грунтовки – так краска лучше ляжет и будет хорошо держаться. Осталось дождаться, когда слой грунтовки высохнет и переходить к покраске.

- Наносить первый слой краски надо удобной, небольшой кистью. Самое главное, чтобы из нее не лезли щетинки.

- Оставить до полного высыхания, возможно, на сутки.

- После этого обработать наждачной бумагой с мелким зерном.

- Нанести второй слой.

Нанесение лака

Если все предварительные работы были выполнены правильно, то в нанесении лака ничего сложного не будет. Главное – дождаться, чтобы полностью высох слой краски.

- Наносить лак надо в два или три слоя;

- Слои должны быть тонкими;

- Следующий слой лака наносить только после того, как полностью высохнет предыдущий;

- Наносить лак лучше распылителем, валиком или специальной кисточкой.

Хороший мастер следит за своим инструментом, и ржавчина в этом случае появляется крайне редко. Так что ‒ речь пойдёт скорее о том, что могло достаться вам случайно или по наследству. А может быть, появилась необходимость очистить какие-то проржавевшие детали, которые долгое время провели на свежем воздухе. В любом случае ‒ это возможно, и необязательно метаться в поисках пескоструйки или бежать в магазин за модным преобразователем ржавчины. Есть несколько очень простых и действительно работающих способов.

Самый популярный метод с использованием перекиси и лимонной кислоты

Для очистки нужно прежде всего приготовить тару, в которой можно поместить все детали так, чтобы полностью залить их раствором.

Как сделать раствор: на литр воды 500 мл перекиси и 100 г кислоты. Растворите порошок в воде, потом добавьте перекись и залейте всем этим ржавые детали.

Подождать эффекта нужно сутки. Потом следует промыть детали в проточной воде и ещё на пару часов положить в раствор обычной пищевой соды, чтобы нейтрализовать кислоту, которая останется на неровной поверхности металла.

Можно обойтись и без перекиси, только одной кислотой – уксусной или лимонной. Только лучше тогда чистить в горячем растворе, а тут уже потребуется металлическое ведро. В ведре делается раствор лимонной кислоты, устанавливается кипятильник и закладываются ржавые инструменты. Жаль только, что с ведром потом, скорее всего, придётся расстаться.

Есть скептики, которые сетуют на то, что запах от обработки кислотой металла неприятный, но кто нюхает инструменты? А после обработки содой и смазкой вы и вовсе об этом забудете.

Суп из солярки и топора

Ещё один метод, проверенный на больших стройках в советские годы. Чтобы почистить гайки, болты и другие детали, которые долго пролежали под открытым небом, используют обычную солярку. Её нужно налить в металлическую ёмкость, утопить в ней всё, что требует очистки от ржавчины, и прогреть ёмкость на огне или с помощью паяльной лампы.

Керосин и кока-кола: любой вариант на выбор

Как ещё один вариант – используйте обычный керосин. В нём нужно замочить детали на ночь, а утром просто протереть и разработать подвижные части.

Ну и конечно, перестаньте поить своих детей ядом: используйте его по назначению. Кока-колой отлично промывают движки автомобилей.

Между прочим, индусы кока-колой ещё и поля от вредителей опрыскивают, а вы своим отпрыскам это на праздники покупаете.

Статья по теме:

Как удалить ржавчину с металлической поверхности, как влияет коррозия на срок службы металла, можно ли убрать ржавчину и как это сделать с помощью наждачки, тепловой обработкой или химическими способами, народные средства и нестандартные вещества для очистки поверхностей — в нашей публикации.

Солидол тебе на ватерлинию

И ещё один вариант, это уже когда нужно очистить от ржавчины большую поверхность типа бортов лодки или гаражных ворот. Использовать его лучше в жаркий день. Нужно просто намазать толстым слоем солидола все ржавые поверхности и оставить на солнце на пару дней. Потом ржавчина легко удалится, и можно обезжиривать и красить.

Кстати, отличные результаты в покраске металлических поверхностей даёт молотковая краска, в составе которой присутствует эпоксидная смола. Это реально долговечное покрытие, которое не боится воды и ультрафиолета. Одной покраски хватает на десятилетия.

В дополнение ‒ вот такой наглядный эксперимент по применению самых разных составов ‒ от соды до кетчупа ‒ в небольшом видео:

Читайте также: