Ремонт штока гидроцилиндра своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

Ремонт штоков, восстановление гильз гидроцилиндров по технологии локальной гальваники

Ремонт гидравлических штоков и гильз гидроцилиндров производится при помощи стандартного процесса технологии локальной гальваники по типу: медь - никель. При локальных дефектах возникает серьёзная утечка рабочей жидкости через уплотнения и восстановление геометрических характеристик деталей решает эту проблему. Использование меди в технологическом процессе возможно на гидравлических штоках, работающих при давлении до 300 атмосфер, при большем давлении медь пластически деформируется и её из процесса необходимо исключить.

Ремонт поверхности гильзы гидроцилиндра пресса, устранение отслоения покрытия

Ремонт покрытия гидроцилиндра пресса производилось по технологии локального нанесения гальванических покрытий без применения медных слоёв, только никелем. Раннее был произведёно восстановление покрытия с применением технологии газодинамического напыления, частичное отслоение которого и произошло. Диаметр цилиндра 520 мм, длина дефекта около 500 мм, ширина дефекта более 200мм. Исключение меди из процесса ремонта обусловлено двумя причинами: увеличением ресурса отремонтированной поверхности и сложностями в доступе при восстановлении.

Ремонт поверхности штока гидроцилиндра машины по вдавливанию свай

Ремонт поверхности штока гидроцилиндра машины по вдавливанию свай от дефектов, возникших при попадании постороннего предмета, был произведён при помощи стандартного варианта технологии локальной гальваники по типу: медь - никель. Первоначально была произведена грубая абразивная обработка дефектного места с удалением излишков металла, далее нанесён слой меди необходимой толщины. Слой меди был обработан с занижением относительно базовой поверхности и нанесён слой износостойкого никеля. Геометрические характеристики и работоспособность штока гидроцилиндра восстановлены полностью.

Ремонт посадочных мест подшипников по технологии локальной гальваники

Ремонт посадочных мест подшипников по технологии локальной гальваники - один из способов восстановления натяга в сопряжении подшипника с валом или корпусом. При небольшом износе места посадки подшипника, при проворачивании внутренней обоймы, до 0,2 мм на диаметр (при диаметре вала до 50 мм) возможно восстановление никелем, без применения медных слоёв. При большем износе и диаметре применяется выводка медью с занижением на 0,05 - 0,06 мм на диаметр и покрытием слоем никеля с дальнейшим шлифованием посадочного места подшипника на валу в номинальный размер для получения необходимого натяга в соединении вал - подшипник. Обработка никеля производится только шлифованием, при точении резцом ,на токарном станке, осаждённый никель вырывается кусками - это связано с особенностями нанесения, слоистой структурой, высокими внутренними напряжениями внутри получаемого покрытия. Преимуществами метода локальной гальваники для восстановления посадочных мест подшипников можно отнести: отсутствие нагрева детали при ремонте, минимальная абразивная подготовка дефектного места. К недостаткам - относительную трудоёмкость процесса и более низкие механические и температуростойкие характеристики меди.

Восстановление посадочного места подшипника вала компрессора

Восстановление поверхности вала компрессора под посадку подшипника производилось при помощи технологии локальной гальваники по типу медь - никель. Износ посадочного места составил 0,5-0.6 мм на диаметр. Ремонт производился с осаждением меди необходимой толщины и токарной обработки с занижением поверхности меди относительно номинального размера на 0,05 мм на диаметр вала. Далее было произведено осаждение никеля 0,06 мм на диаметр и шлифование посадочного места подшипника в номинальный размер. Геометрические характеристики посадочного места подшипника были восстановлены.

Copyright (Ремонт штоков, гильз гидроцилиндров, восстановление посадочных мест подшипников) Все права принадлежат авторам: Штанг Андрею и Кантимирову Александру. © 2013 - 2021

В основном, гидроцилиндры устанавливаются на строительную и спец технику. Примером такой техники являются грузовики с самоопрокидывающимся кузовом (самосвалы), трактора, бульдозера, краны и прочее. Выход из строя гидравлической системы превращает технику из специальной в обычную и делает практически бесполезной.

В подавляющем большинстве случаев основой неисправностью всей гидравлической системы является шток цилиндра. О нем и поговорим.

Для начала Вам предстоит демонтировать гидроцилиндр из машины. Как это сделать — Вы можете узнать из инструкции по эксплуатации Вашего автомобиля. Все машины разные, все имеют свою гидравлическую систему, поэтому единой инструкции нет.

После демонтажа гидроцилиндра Вам нужно провести визуальный осмотр устройства. Корпус не должен иметь никаких повреждений и должен составлять единую целую, герметичную конструкцию. Если визуальный осмотр ничего не показал, а часто так и происходит, то приступаем к разборке самого гидроцилиндра. В большинстве случаев проблема скрыта именно внутри.

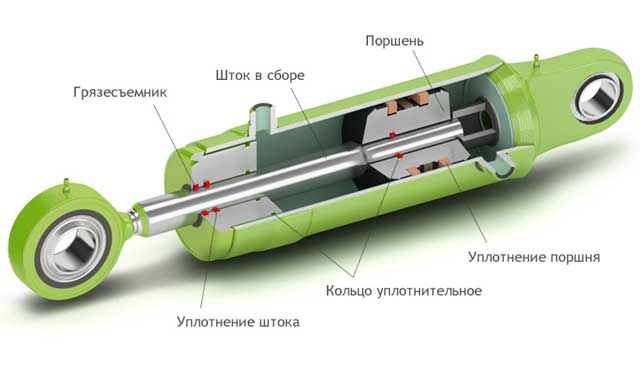

После разборки Вы должны получить, грубо говоря, 3 основных детали — шток, цилиндр и поршень. Теперь необходимо провести тщательный осмотр всех 3-х деталей на наличие повреждений. Шток не должен иметь изгибов или искривлений. В противном случае он подлежит замене. Цилиндр не должен иметь значительной выработки на внутренних стенках по всей своей площади. Большие борозды или канавки будут нарушать герметичность всей конструкции. Цилиндр с большой выработкой необходимо либо протачивать, либо менять на новый.

Поршень так же не должен иметь повреждений и следов значительного износа. Все манжеты и сальники лучше всего заменить на новые сразу. Они стоят не так дорого, а разбирать гидравлический цилиндр еще раз, что бы их заменить будет уже накладно.

Шток гидроцилиндра является одной из основных компонентов гидроцилиндра, который применяется при повышенных силовых нагрузках в агрессивных химических средах. Постоянные температурные перепады, высокие нагрузки и давление способствует быстрому изнашиванию деталей, в результате чего могут возникнуть такие проблемы, как повышенная утечка масла и снижение эффективности работы всей гидросистемы.

Основными неисправностями штока является:

- Повреждения штоков или их подшипников;

- Загрязнение гидравлических жидкостей;

- Искривления (изгибы) штоков.

Причинами вышеперечисленных повреждений может быть повышенный износ, царапины, задиры, стёртость, нарушение герметичности, сколы, трещины на различных участках и т. д. Для снижения вероятности их появления штоки хромируют. Несмотря на это, вероятность выхода из строя штока остаётся.

Характеристика неисправностей и их устранение

Причинами повреждения подшипников штока поршня является плохое совмещение осей цилиндра и прилагаемой к нему нагрузки, что приводит к чрезмерному давлению на одну из сторон. При эксплуатации цилиндров следует убедиться, что поршень штока способен выдержать нагрузки, которым он будет подвергаться при работе.

Признаки повреждений штоков поршней или подшипников штоков:

- Уплотнения штока и подшипников изношены только с одной из сторон;

- Штоки поршня и гильзы цилиндра стёрты с обеих сторон почти по всей длине;

- Шток поршня изогнут более чем на 0,15 мм на 1 метр длины, шероховатость поверхности - более 0,4 микрон.

Устранение данной неисправности осуществляется выравниванием соединителей, сферических подшипников и плавающих штоков.

Загрязнения гидравлических жидкостей может вызвать преждевременный отказ уплотнений штока. Абразивные частицы, растворенные в жидкости, повреждают уплотнения и поверхность штока поршня, внутрь цилиндра также попадают частицы загрязнений из окружающего его воздуха, проникая сквозь некачественные или поврежденные грязесъемные манжеты.

Признаками загрязнений является отметины на поверхности уплотнений и на поверхностях подшипников штока. Присутствие воды в масле вызывает крошение и расслаивание уплотнений при высоких температурах.

Ликвидация загрязнений производится путём фильтрации. Впоследствии желательно переместить гидрораспределитель ближе к гидроцилиндру, что позволит сократить объем масла в шланге по сравнению с объемом масла в цилиндре. В результате этих действий масло при попадании в резервуар будет отфильтровываться и охлаждаться.

Другим решением является установка уплотнений скребкового типа и сильфонов штока, сокращающих количество загрязнителей в жидкости.

Изгибы стержня проявляются в виде трещин на поверхности, разрушений или повреждений уплотнений. Определить изгиб можно по хрому: одна сторона отполирована, другая - тусклая. Изогнутые штоки выпрямляются под гидравлическим прессом и повторным хромированием. При обработке деталей уменьшается диаметр основного металла и сокращается срок службы изделия, поэтому рекомендуется в таких случаях установить новый шток.

В зависимости от характера и степени повреждений ремонт может быть различной продолжительности, от 1-го до нескольких дней. Гарантии на произведенные у нас работы составляет от 12 месяцев. У нас также можно заказать изготовление, как самих гидроцилиндров, так и их компонентов.

Отпиленную гайку при сборке можно будет закрутить назад – проверено, держать будет.

Еще одна проблема при откручивании гаек – если она выполнена со шплинтом. Шплинт может быть сквозным без резьбовым (пробуйте выбить; если застрял – измените направление, если совсем застрял – иногда помогает старое сверло, но бить молотком по нему осторожно, скалывается, либо же попробуйте высверлить сверлом того же или большего диаметра, что и шплинт. Как крайний вариант – пилим болгаркой вдоль шплинта, но гайку потом придется выкинуть), или не сквозным резьбовым (попросту вкручен болтик где-то на восемь. Если его выкрутить не удастся – сверлим):

Бывает, шплинтуют и в продольной оси:

Но имейте ввиду – крышка чугунная, может расколоться (особенно в районе резьбы для штуцеров очень любит это делать), и тогда ее придется заменить.

Проблемы доставляет часто клапан (или заглушка вместо него, как на ЦС90, например):

Если крышка идет очень туго и желания выходить никак не выказывает (часто это связано с попаданием наружной резинки крышки в стопорный паз гильзы), постарайтесь выбить ее

настолько, чтобы она выглядывала хотя бы на сантиметр:

Тогда можно будет сделать болгаркой на крышке напил глубиной миллиметра 3-4, вставить в него монтировку (край подточить), упереться ей в край гильзы и, за счет создания большого плеча, выдвинуть крышку из гильзы, продавив сопротивление кольца:

По мере выхода крышки, подкладывайте что-нибудь между монтировкой и краем гильзы (отвертки, зубила, металл и т.п.) или, если место позволяет, делайте напилы еще. Если пружинит, но не идет – попробуйте через щель разрубить манжету и вытащить ее на свет божий. Тогда точно выйдет.

Такую процедуру приходится проводить не так часто. В основном удается отделаться растяжкой либо насосом. Растяжку закрепите на цилиндре так:

Ломик вставить в ухо штока, цепь обернуть вокруг цилиндра и прикрепить к уголку болтом с гайкой. Цепь зацепить за выход под штуцер для шланга (как правило, он есть). Уголок положить не под цилиндр, а вплотную к гильзе с боку. Дергаем ломик. Если уж совсем дело туго – комбинируйте методы.

Сборка. Сборка крышек цилиндров шпилечного типа обычно больших проблем не вызывает. Скажу только, что при сборке крышки с гильзой (когда уже стягиваем шпильками верхнюю и нижнюю крышки) внимательно следите, чтобы не подрубило резинки маслопровода.

Клапан крышки перебирать обязательно:

Поршень.

Главные затруднения при сборке-разборке поршня состоят в возможности-невозможности достать его из гильзы либо вставить в гильзу так, чтобы не подрубить манжеты.

Разборка. Для цилиндров шпилечного типа сложностей особо нет. Разве что случай, когда поршень намертво застрял в гильзе. Часто выбить его возможно только в какую-то одну сторону. Для выбивания лучше использовать шток этого же цилиндра (чтоб не повредить посадочные места под шток чем-то другим), бить всей конструкцией вертикально вниз:

Пилить болгаркой вдоль, прямо по середине сварочного шва. В глубину миллиметра на четыре. Не бойтесь это делать, ничего страшного не произойдет. Перед сборкой нужно только не забыть сделать фаску для резинки крышки внутри гильзы.

Классический случай, когда поршень не выходит из гильзы (застряет манжетами в стопорном пазу) подробно описывать не буду, дам лишь совет по замазыванию паза.

Если манжеты подобрали плотные или сильно уплотнили (выступают над уровнем поршня сильно), он вот так просто в гильзу не пойдет. Помочь ему можно следующим образом. Зацепиться цепью за гильзу (как правило это можно сделать за выход под маслопровод), вывести петлю цепи к краю гильзы (чтоб чуть выступала за край), и ломиком, плавными рывочками, подергать (под лом не забудьте проложить тряпочку, чтоб шток не поцарапать):

Порядок надевания колец на маслопровод у данных цилиндров такой:

Причем кольцо пластмассовое имеет место быть только у ЦС 100 старого и нового образца (у старого верхняя и нижняя крышки скреплены (стянуты) шпильками, у нового – нижняя крышка приварена к гильзе, а верхняя крепится с помощью муфты и четырех болтов), у поворотного цилиндра К700, да у ЦС80 нового образца (то же, что и ЦС 100 нового образца, только меньше диаметр гильзы). У остальных представителей этого класса (ЦС55, ЦС75, ЦС90 и т.п.) такого кольца не наблюдается.

Имейте, кстати, ввиду, что у ЦС 100 нового образца маслопровод длиннее на 5-7 мм, чем у прочих цилиндров.

Очень рекомендую вместо одного резинового кольца ставить два хотя бы с одной стороны – меньше придется разбирать-собирать туда-сюда. У поворотных (рулевых) цилиндров Т-150 маслопровод имеет вид несколько иной:

Конец отвертки должен быть заточен и согнут градусов на 50. Бить по направлению, указанному на рисунке, на сжатие кольца. Когда кольцо сместится и чуть выйдет из паза – второй отверткой поддеть. Дальше дело техники. Главное – как и куда ударить. Тренируйтесь.

С круглыми стопорами та же петрушка. Если на концах плоского стопора есть дырочки под съемник – вставьте в нее тонкую отвертку или шило и стукните все в том же направлении. Все получается.

Читайте также: