Ремонт головки мтз 80 своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Всем привет снова ремонт ребят. Головка на этот раз так как он тоже 80 двигатель д-240 сейчас будем разбирать .

Величина заглиблення тарілки клапана відносно площини розняття головки циліндрів з блоком після притирання Величина .

Всем здрасте он занялся ремонтом головки подошло время значит что у меня здесь вот я уже половина за прессовал .

Привет,Друзья!В этом видео я прирезаю сёдла клапанов при помощи специнструмента (зенковок),восстанавливая фаски .

Так друзья в общем все все что нужно было я открутил все что нужно было снял сейчас остается открутить саму головку и .

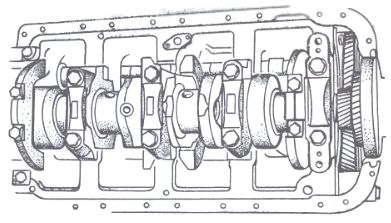

Ремонт двигателя Д-240 предполагает его демонтаж с трактора и замену блока цилиндров на новый или отремонтированным старым при появлении трещин на блоке, превышении зазора хотя бы в одном сопряжении шейка коленвала — вкладыш, аварийных стуков шатунных или коренных подшипников.

После обмера основных деталей двигателя (поршневая группа, шатунные вкладыши, гильзы цилиндров) определяют, какой вид ремонта предстоит проводить — капитальный или текущий.

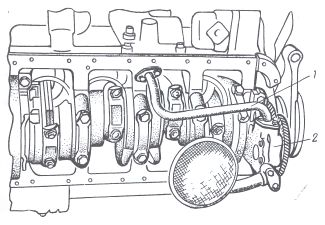

Сперва необходимо проверить состояние шеек коленчатого вала и шатунных подшипников. Для этого снимите поддон масляного картера, масляный насос, маслопроводы, крышки шатунов и измерьте диаметр шатунных шеек коленвала. Диаметр шатунных шеек измеряется в двух плоскостях — перпендикулярной к продольной оси шатуна и параллельной. В случае, если овальность шеек больше допустимого или их диаметр меньше нижнего допуска соответствующей размерной группы, то коленвал необходимо снять и перешлифовать на следующий ремонтный размер.

На деле, кроме ремонтных значений (Р1, Р2, Р3), чередуемые через 0,5 мм и установленные заводом-изготовителем двигателя, при несущественной выработке шейки коленчатого вала перешлифовывают под дополнительные размеры (Д1, Д2, Д3), чередуемые вместе с ремонтными размерами через 0,25 мм. Аналогичным способом растачиваются вкладыши ремонтных размеров под дополнительные. Допустимая овальность шатунных шеек двигателя не должна превышать 0,06 мм.

| Обозначение размерной группы | Величина размера, мм |

| Н1 | 68,16-68,17 |

| Н2 | 67,91-67,92 |

| Д1 | 67,66-67,67 |

| Р1 | 67,41-67,42 |

| Д2 | 67,16-67,17 |

| Р2 | 66,91-66,92 |

| Д3 | 66,66-66,67 |

| Р3 | 66,41-66,42 |

Если шатунные шейки имеют допустимые размеры, то продолжают разборку Д-240 — снимите головку цилиндров и демонтируйте поршни с шатунами в сборе. Чтобы определить, необходима ли замена вкладышей шатунных подшипников, замерьте диаметр отверстия подшипника шатуна при затянутой крышке в сборе со вкладышами. Исходный зазор в шатунных подшипниках составляет 0,05-0,12 мм, допустимый зазор не более 0,3 мм.

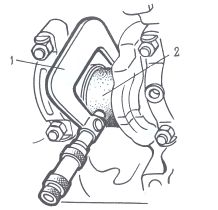

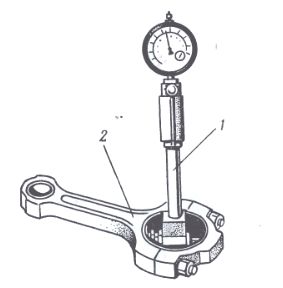

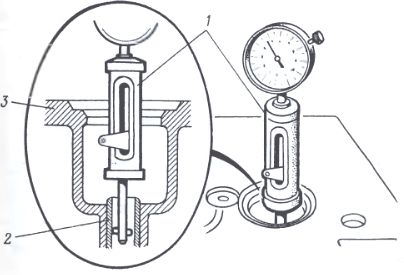

Измерение диаметра отверстия подшипника шатуна: 1 — индикаторный нутромер; 2 — шатун в сборе с вкладышами.

В случаях, если поверхность вкладышей оказывается в удовлетворительном состоянии, основной причиной их замены послужит значение величины диаметрального зазора в подшипнике. При визуальном осмотре вкладышей проверьте, чтобы на антифрикционном слое не было задиров, вкраплений инородного материала и выкрашивания антифрикционного материала.

Ремонт головки блока цилиндров

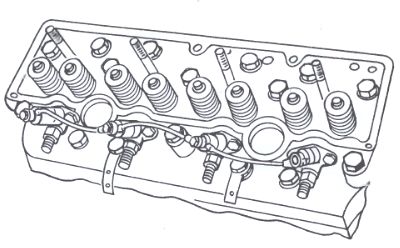

Основными дефектами головки блока цилиндров (ГБЦ) являются: износ внутренних поверхностей направляющих втулок, седел и рабочих фасок клапанов; коробление плоскости разъема; прогар посадочных мест под уплотнения стаканов или форсунок; трещины в перемычках клапанных гнезд.

Во время проведения технической экспертизы руководствуются основными значениями и регулировочными данными деталей гбц д-240 и газораспределительного механизма.

Основные регулировочные данные и показатели газораспределительного механизма и головки блока цилиндров двигателя МТЗ-82

Утопание тарелок клапанов в гнездах головки можно определить без ее демонтажа с блока цилиндров путем замера выступания стержней всасывающих клапанов относительно поверхности головки. Для этого необходимо по очереди выставить поршни в верхнюю мертвую точку такта сжатия и замерить расстояние от торца стержня клапана до головки. Если клапан выступает на не допустимую величину, то это говорит о том, что изношены тарелки клапанов и их седла.

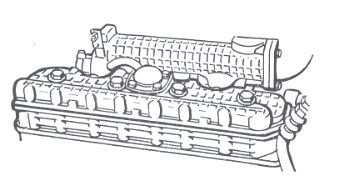

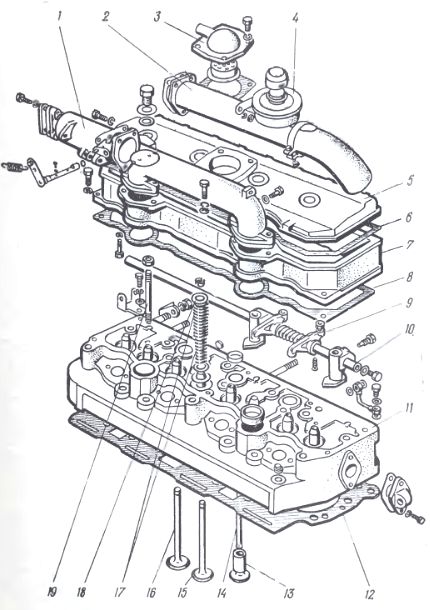

Расположение деталей головки цилиндров: 1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8 — прокладки; 7 — крышка головки; 9 — коромысло; 10 — ось; 11 — головка цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 — клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18 — тарелка клапана; 19 — шпилька.

Также можно установить степень выработки кулачков распредвала. Для этого прокрутите коленвал двигателя до полного открытия клапана (при установленном для холодного двигателя тепловом зазоре) и замерьте расстояние от торца стержня клапана до головки. Определить перемещение каждого клапана можно по разности расстояния, замеренных при полностью открытых и закрытых клапанах. В случае, если перемещение клапана ниже необходимого значения, то следует заменить распределительный вал.

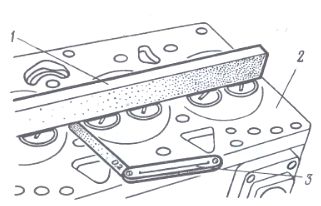

Измерение отклонения от плоскостности поверхности ГБЦ: 1 — поверочная линейка; 2 — головка цилиндров; 3 — щуп.

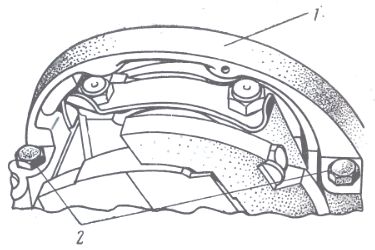

По окончанию всех замеров, снимите головку с двигателя и продолжите дальнейший осмотр. Замерьте отклонение от плоскостности поверхности головки. При превышении отклонения от плоскостности необходимо заменить головку; если отклонение в диапазоне допустимой нормы, то проверьте состояние седел клапанов по утопанию тарелки нового клапана. Если тарелка клапана утопает на недопустимые значения — головку заменяют; если все в норме, то разберите и отремонтируйте головку.

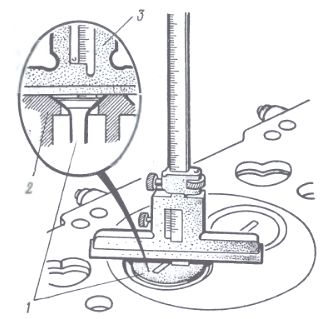

Определение утопания тарелки: 1 — клапан; 2 — головка цилиндров; 3 — штанген-глубиномер.

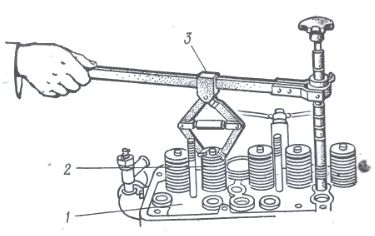

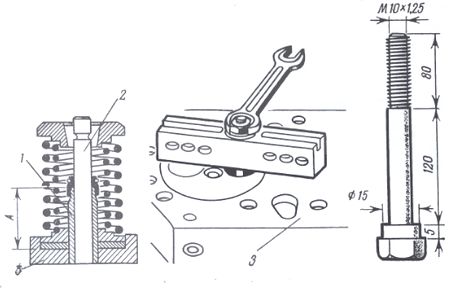

Снятие сухарей клапанов и клапанных пружин: 1 — головка цилиндров; 2 — клапанная пружина; 3 — приспособление ОР-9913.

Клапанные пружины и сухари клапанов снимают при помощи специального приспособления ОР-9913. При наличии трещин на седле клапана — замените головку. Демонтированные клапана помечают, а после замеряют диаметр окружности стержня и проверяют изгиб стержня и биение тарелки клапанов.

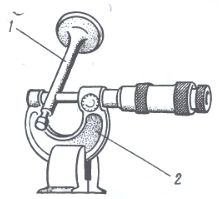

Измерение диаметра стержня клапана: 1 — клапан; 2 — микрометр.

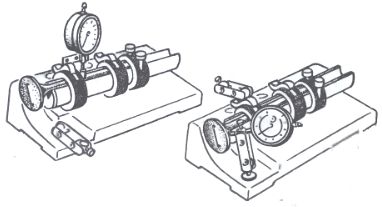

Измерение изгиба стержня и биения фаски тарелки клапана

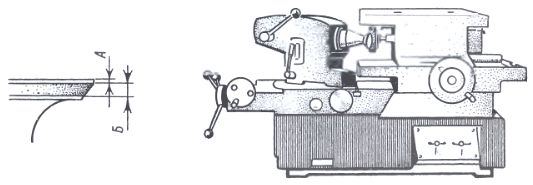

Изгиб стержня относительно оси клапана и биение фаски не должны быть больше 0,03 мм. При присутствии следов прогаров, износа, раковин на фасках клапанов — рабочую поверхность фасок шлифуют на станках Р-108 или ОР-6686. Фаска впускного клапана шлифуется под углом 60 градусов, а выпускного — 45º. После обнаружения следов выработки, ширина цилиндрической части тарелки клапана А, а ширина притертой матовой полоски на фаске клапана Б — должна быть не более 2 мм.

Шлифование рабочей поверхности фаски клапана

Измерение диаметра отверстия втулки клапана: 1 — индикаторный нутромер; 2 — направляющая втулка; 3 — головка цилиндров.

Выпрессовка направляющей втулки

Запрессовка направляющей втулки клапана: 1 — направляющая втулка; 2 — клапан; 3 — головка цилиндров.

Обработка седла клапана в гбц

Направляющая втулка клапана заменяется при выработке поверхности отверстия под стержень клапана до недопустимого значения диаметра или при ослаблении посадки втулки в головке. Перед заменой, направляющую втулку необходимо выпрессовывать. Новая втулка подбирается с наибольшим допуском по наружному диаметру и смазывается эпоксидным клеем без наполнителя, а затем запрессовывают ее в головку при помощи специального болта.

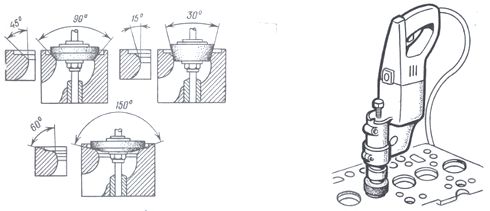

Как только направляющие втулки будут установлены, необходимо обработать седло клапана шлифовальным приспособлением ОПР-1334А. При наличии на рабочей фаске седла прожогов, рисок и раковин, следует отшлифовать первоначальную фаску до выведения дефектов и проверить седло на утопание тарелки нового клапана. Верхнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 60 градусов, а нижнюю — 150º. Ширина рабочей фаски седла для выпускных клапанов должна составлять 1,5-2,0 мм, а для впускных — 2,0-2,5 мм.

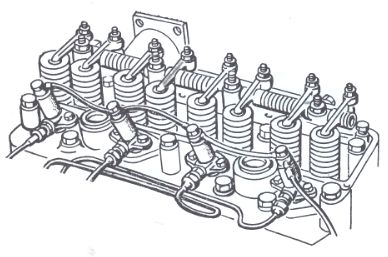

После обработки седла и тарелки клапана необходимо притереть. Во время ремонта 1-2 клапанов притирку проводят пневматическим устройством 2213, применяя пасту из смеси микропорошка М20 с моторным или промышленным маслом.

Во время притирки клапан время от времени приподнимают и вращают. Периодически осматривают состояние притирающихся фасок клапана и седла. Верхняя кромка матовой полоски рабочей фаски должна размещаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана. При нахождении матовой полоски существенно выше или ниже данного расстояния, то седло вновь обрабатывают шлифовальными кругами и производят притирку.

До сборки клапанов следует проверить силу сжатия и длину клапанных пружин на устройстве МИП-100. В случае недопустимых параметров пружин их необходимо заменить. Иногда для компенсации силы сжатия и длины пружин под них подкладываются шайбы, толщину которых можно рассчитать по формуле:

— для выпускного клапана A=B-1,8 мм, где B — утопание клапана, измеренное после ремонта седла;

— для впускного — A=B-1,3 мм.

Собирая клапана удостоверьтесь в том, что выступание сухарей над плоскостью тарелки пружины составляет не более 0,5 мм, утопание не превышает 1,3 мм. Для того, чтобы проверить клапана на герметичность, выпускные и впускные каналы гбц необходимо наполнить керосином, который не должен протекать в течении полутора минут.

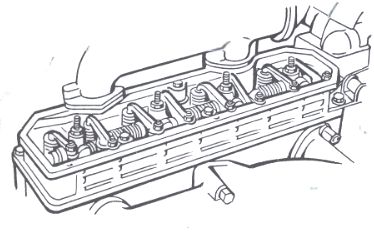

Перед тем, как устанавливать оси коромысел — проверьте их техническое состояние. При обнаружении на бойках коромысел углублений превышающих 0,3 мм следует отшлифовать поверхность бойка до исправления дефектов. Допускается отклонение от параллельности рабочей поверхности бойка коромысла не более 0,05 мм. В случае надобности проверьте диаметр отверстий втулок коромысел. Зазор между осью коромысел и втулкой должен составлять не более 0,15 мм.

Затяжка болтов ГБЦ д 240 на тракторах МТЗ 80-МТЗ-82 производится после установки ГБЦ или периодической протяжки. Периодически необходимо потягивать головку блока цилиндров через каждые 1000 м/часов пробега трактора. В процессе эксплкатации происходит постоянное тепловое расширение деталей двигателя. Они подвергаются возникающим нагрузкам. Это приводит к ослаблению крепления ГБЦ.

- Прокладка головки блока сдавливается

- Просаживаются посадочные места головок крепежных болтов.

- Крепежные болты растягиваются.

В результате происходит ослабление прижатия ГБЦ к блоку цилиндров. И как следствие происходит прорыв отработанных газов из камеры сгорания. Газы имеют высокую температуру, Она может достигать выше 1000 градусов. Прокладка в местах прорыва газов прогорает. В результате приходится снимать головку блока для замены прокладки.

Установка прокладки ГБЦ д 240

Перед установкой прокладки необходимо тщательно очистить поверхности головки и блока цилиндров. От грязи и возможных остатков старой прокладки. Очищать поверхности лучше при помощи ножа. Он не повредит поверхности. Нельзя этого делать наждачной бумагой и тем более лепестковыми кругами. После их применения поверхности придут в негодность. Их необходимо будет фрезеровать. Даже незначительные углубления приведут к прорыву газов. А наждаком и даже металлической щеткой на болгарке их очень легко сделать.

В сучае если на двигателе установлена турбина. Требуется устанавливать фторопластовые кольца.

Турбина создает повышенное давление в камере сгорания. В результате чего увеличивается температура сжимаемого воздуха и его количество. Увеличивается и температура горения топлива в камере сгорания. Фторопластовые кольца выдерживают повышенные температуры. И защищают металлические части прокладки от прогорания.

Ставятся они очень просто. Наружные кромки колец имеют углубление. Его необходимо расширить. Получится паз. Этот паз устанавливается в прокладку по кругу. Лишний конец кольца обрезается.

Установка головки блока

Перед установкой необходимо:

- Внимательно осмотреть поверхности головки.

- Проверить плоскость головки. Поверить плоскость головки при помощи линейки. Если есть неплотные прилегания , измерить их глубину при помои щупа. Проще говоря щуп толщиной 0,1 мм не должен проходить между линейкой и поверхностью головки.

- Осмотреть посадочные места головок крепежных болтов. На наличие трещин. И в случае их обнаружения в эти места подвергнуть фрезеровке. Чтобы трещины не продолжали расти. Снятую при фрезеровке поверхность компенсировать увеличенными шайбами.

- Если головки сняты требуется снять клапана. Для замены масло отражательных колпачков притирки клапанов. И осмотра седел и меж клапанных перегородок на наличие трещин

Если все в порядке головка устанавливается на прокладку. Вставляются крепежные болты.

Момент затяжки гбц д 240

затяжка ГБЦ д 240 производится в несколько этапов

- Требуется закрутить крепежные болты до их соприкосновения с поверхностью головки. На этом этапе не нужно прилагать большого усилия закручивания. Достаточно просто от руки довернуть все болты до своего места. Потому что головка должна сесть на свое место без перекосов. Обязательно требуется проверить что под головку ничего не попало. Трос, шланги, провода. Открученные кронштейны.

- Необходимо произвести предварительную затяжку болтов с моментом затяжки равным половине требуемого усилия. Это приблизительно 100 Н*М. Затяжку требуется произвести при помощи динамометрического ключа. Это условие считается обязательным. Динамометрический ключ не только позволяет установить требуемое усилие затяжки. Но еще пожалуй самое главное его преимущество. Заключается в том. Что это усилие будет одинаковым для всех болтов. Если головка не прижата с нужным усилием. То что болты затянуты равномерно важнее. Затяжка должна производиться строго по порядку согласно схемы затяжки

- Окончательная затяжка ГБЦ д 240 производится с усилием 200 Н*м. Строго по порядку затяжки

Порядок затяжки ГБЦ д 240

Порядок затяжки предусматривает в какой очередности должен затягиваться каждый болт головки блока цилиндров предоставлен в виде следующей схемы

Схема затяжки гбц д 240

После того как головка полностью затянута устанавливаются коромысла и производится регулировка клапанов. Подробно регулировка клапанов описана в этой статье.

Содержание работ Весь смысл операции состоит в получении нужных зазоров между бойками коромысел и торцами стержней регулируемых клапанов. Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Установку шестерен распределения производите по имеющимся на них меткам см.

Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

Специальное оборудование для дефектовки.

Впускные и выпускные клапаны Д изготовлены из жаропрочной стали.

Закручивать крепёж важно на тёплом двигателе. Снятие головки цилиндров.

Для этого необходимо добиться перекрытия клапанов в первом цилиндре впускной начинает открываться, выпускной заканчивает закрываться.

Сначала, непосредственно после процедуры обкатки, а потом последующие часов конкретной эксплуатации.

Как Поставить Фторопластовые кольца ГБЦ

ЧИТАЙТЕ ТАКЖЕ НА САЙТЕ

Устройство КИ установить на тарелку пружины клапана и отжимным кулачком переместить тарелку в верхнюю позицию.

Любая разборка цилиндров в последующее время подразумевает аналогичные действия.

Главное, нужно соблюдать всю методику, приведенную в литературе и производить регулировку, строго следуя ей. Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна.

Перед установкой головки цилиндров на блок нужно проверить и, если это необходимо, очистить привалочные плоскости головки и блока с помощью металлической щётки либо скребка от пригоревших остатков старой прокладки, затем начисто протереть плоскости салфеткой. Вибрация, постоянное движение, перепады температуры.

Коромысло поворачивается на валике и вторым концом нажимает на клапан, опуская его вниз.

Амортизатор изготовлен в виде резиновой подушки с парой привулканизированных пластин, при помощи которых он присоединяется к кронштейну крышки распределения и передней опорой.

Стенки блока цилиндров изготовлены в форме арок, опирающихся на межцилиндровые перегородки. Установка поршневого кольца 1 — поршень; 2 — приспособление; 3 — поршневое кольцо Рис.

При ухудшении качества работы двигателя, появления задымлённости медлить с проверкой клапанов не стоит! Регулировочные данные при сборке дизеля Д Момент окончательной затяжки гаек крепления головки цилиндров, Н-м — Момент затяжки шатунных подшипников, Н-м — Зазор между стержнем клапана и бойком коромысла тепловой зазор на холодном дизеле, мм 0,25—0,30 Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм.

Установка головки блока ММЗ Д245 35 Е4 часть 1 (установка и затяжка головки)

ЕТО генераторной установки

Для этого рукой заворачивают гайку 12 см.

Поршень устанавливаются в ВМТ — при этом оба клапана закрываются. Необходимость замены головки цилиндров в сборе определяют после ее снятия.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. Резиновый амортизатор существенно снижает уровень вибрации остова трактора и двигателя. По отличию в расстояниях, определенных при закрытых клапанах и открытых, вычисляют перемещение каждого клапана.

Палец заменяют при овальности и конусности более 0,02 мм. Еще раз проверить щупом выставление зазора поворачивая штангу толкателя вокруг своей оси. Скорость открытия и закрытия клапана, и величина его перемещения зависит от формы кулачка распределительного вала. Болты шатунных подшипников затягивают динамометрическим ключом в два — три приема.

Схема последовательности затяжки гаек шпилек крепления головки цилиндра. Для блоков тракторных двигателей устанавливается следующая точность обработки основных его элементов Для блоков тракторных двигателей устанавливается следующая точность обработки основных его элементов. Поворачивается коленвал маховиком на пол оборота и производится регулировка клапанов третьего цилиндра. Маркировка группы наносится на заходном конусе гильзы.

Момент затяжки должен быть 16—18 кгс-м — Н-м ; г после проверки затяжки гаек крепления головки цилиндров установите на место валик коромысел и отрегулируйте зазор между коромыслами и клапанами. Клапаны следует проверять и при необходимости регулировать через каждые часов. Конусная оправка для установки поршня 1 — поршень; 2 — оправка Рис. По мере регулировки клапанов не забудьте прокручивать коленный вал двигателя на градусов вправо, находясь лицом к двигателю.

В поперечных перегородках имеются обработанные отверстия для установки распределительного вала. Главное, нужно соблюдать всю методику, приведенную в литературе и производить регулировку, строго следуя ей. На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления центробежного масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, маслозаливной горловины.

Устройство для измерения расстояния от отверстий коренных подшипников до верхней плоскости блок-картера рис. В нижней части, отделенной от верхней горизонтальной стенкой, отлиты поперечные перегородки со съемными крышками бугелями , в которых имеются обработанные отверстия для установки вкладышей подшипников коленчатого вала.

Замена прокладки ГБЦ на Д240 Кабину кувалдой -не пролазит штанга толкателя

Nav view search

При этом кольца подшипника 28 должны быть плотно прижаты к торцам золотника Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Рекомендуемый порядок притирки клапанов: 1 Очистить от нагара и промыть керосином клапан, его гнездо и направляющую втулку.

Установить поршень первого цилиндра в верхнюю мертвую точку ВМТ которая соответствует концу такта сжатия.

Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Щуп должен проходить с небольшим усилием, но не должен быть зажат. Клапана и прочие элементы газораспределительного механизма подвергаются термической нагрузке сильному нагреву , механическим и динамическим перегрузкам. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Проверка затяжки болтов крепления головки цилиндров

Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса мм. В нижней части головки размещены гнезда для выпускных и впускных клапанов. Поворачивается коленвал маховиком на пол оборота и производится регулировка клапанов третьего цилиндра.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунке 2 и 3. Эта схема позволяет произвести затяжку качественно, обеспечив идеальную герметичность двигателю.

Проверка затяжки болтов крепления головки цилиндров

После проверки и регулирования зазоров клапанов первого цилиндра зазоры клапанов других цилиндров проверяют в соответствии с порядком их работы: , — проворачивая коленчатый вал перед каждой регулировкой на град. Она сводиться к созданию необходимых зазоров между байками коромысел и торцами клапанных стержней и точной подтяжке крепежных болтов цилиндров. По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров. Когда кулачок распредвала перестает нажимать на коромысло, клапан под воздействием пружин возвращается в свое гнездо и закрывается зазор.

Замерьте внутренний диаметр направляющих втулок с помощью индикаторного нутромера см. Противоположная установка золотника приведет к резкому повышению усилия поворота. Окончательную затяжку производите динамометрическим ключом. Поршни и поршневые пальцы подбирают одной размерной группы, что подтверждается одинаковой маркировкой. Для гарантии этого и производится настройка зазора в клапанах.

замена прокладки блока цилиндров МТЗ

Читайте также: