Ремонт гидроцилиндра мтз 82 своими руками

Обновлено: 01.07.2024

Ремонт двигателя Д-240 предполагает его демонтаж с трактора и замену блока цилиндров на новый или отремонтированным старым при появлении трещин на блоке, превышении зазора хотя бы в одном сопряжении шейка коленвала — вкладыш, аварийных стуков шатунных или коренных подшипников.

После обмера основных деталей двигателя (поршневая группа, шатунные вкладыши, гильзы цилиндров) определяют, какой вид ремонта предстоит проводить — капитальный или текущий.

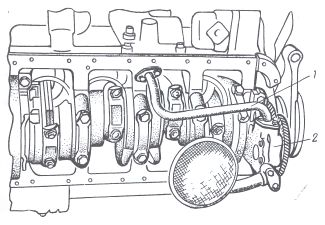

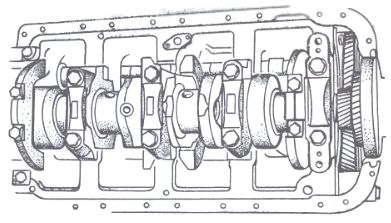

Сперва необходимо проверить состояние шеек коленчатого вала и шатунных подшипников. Для этого снимите поддон масляного картера, масляный насос, маслопроводы, крышки шатунов и измерьте диаметр шатунных шеек коленвала. Диаметр шатунных шеек измеряется в двух плоскостях — перпендикулярной к продольной оси шатуна и параллельной. В случае, если овальность шеек больше допустимого или их диаметр меньше нижнего допуска соответствующей размерной группы, то коленвал необходимо снять и перешлифовать на следующий ремонтный размер.

На деле, кроме ремонтных значений (Р1, Р2, Р3), чередуемые через 0,5 мм и установленные заводом-изготовителем двигателя, при несущественной выработке шейки коленчатого вала перешлифовывают под дополнительные размеры (Д1, Д2, Д3), чередуемые вместе с ремонтными размерами через 0,25 мм. Аналогичным способом растачиваются вкладыши ремонтных размеров под дополнительные. Допустимая овальность шатунных шеек двигателя не должна превышать 0,06 мм.

| Обозначение размерной группы | Величина размера, мм |

| Н1 | 68,16-68,17 |

| Н2 | 67,91-67,92 |

| Д1 | 67,66-67,67 |

| Р1 | 67,41-67,42 |

| Д2 | 67,16-67,17 |

| Р2 | 66,91-66,92 |

| Д3 | 66,66-66,67 |

| Р3 | 66,41-66,42 |

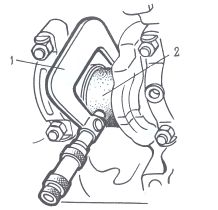

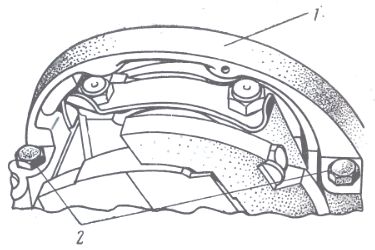

Если шатунные шейки имеют допустимые размеры, то продолжают разборку Д-240 — снимите головку цилиндров и демонтируйте поршни с шатунами в сборе. Чтобы определить, необходима ли замена вкладышей шатунных подшипников, замерьте диаметр отверстия подшипника шатуна при затянутой крышке в сборе со вкладышами. Исходный зазор в шатунных подшипниках составляет 0,05-0,12 мм, допустимый зазор не более 0,3 мм.

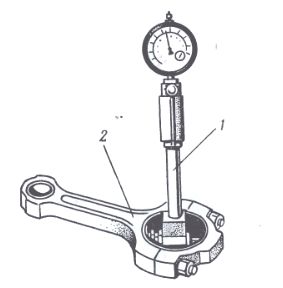

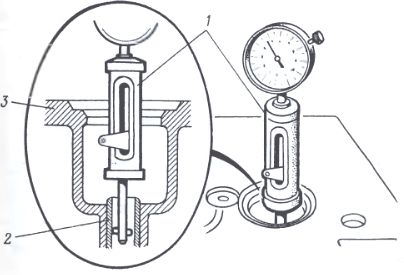

Измерение диаметра отверстия подшипника шатуна: 1 — индикаторный нутромер; 2 — шатун в сборе с вкладышами.

В случаях, если поверхность вкладышей оказывается в удовлетворительном состоянии, основной причиной их замены послужит значение величины диаметрального зазора в подшипнике. При визуальном осмотре вкладышей проверьте, чтобы на антифрикционном слое не было задиров, вкраплений инородного материала и выкрашивания антифрикционного материала.

Ремонт головки блока цилиндров

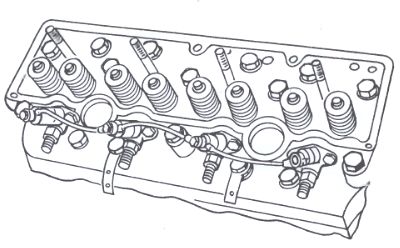

Основными дефектами головки блока цилиндров (ГБЦ) являются: износ внутренних поверхностей направляющих втулок, седел и рабочих фасок клапанов; коробление плоскости разъема; прогар посадочных мест под уплотнения стаканов или форсунок; трещины в перемычках клапанных гнезд.

Во время проведения технической экспертизы руководствуются основными значениями и регулировочными данными деталей гбц д-240 и газораспределительного механизма.

Основные регулировочные данные и показатели газораспределительного механизма и головки блока цилиндров двигателя МТЗ-82

Утопание тарелок клапанов в гнездах головки можно определить без ее демонтажа с блока цилиндров путем замера выступания стержней всасывающих клапанов относительно поверхности головки. Для этого необходимо по очереди выставить поршни в верхнюю мертвую точку такта сжатия и замерить расстояние от торца стержня клапана до головки. Если клапан выступает на не допустимую величину, то это говорит о том, что изношены тарелки клапанов и их седла.

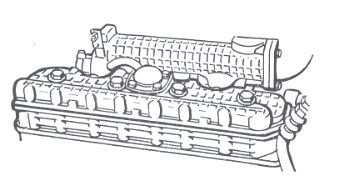

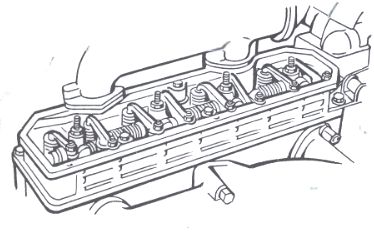

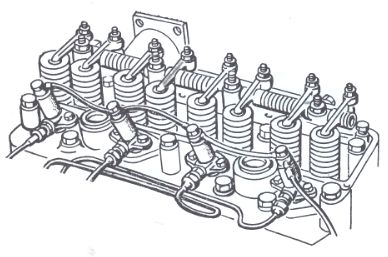

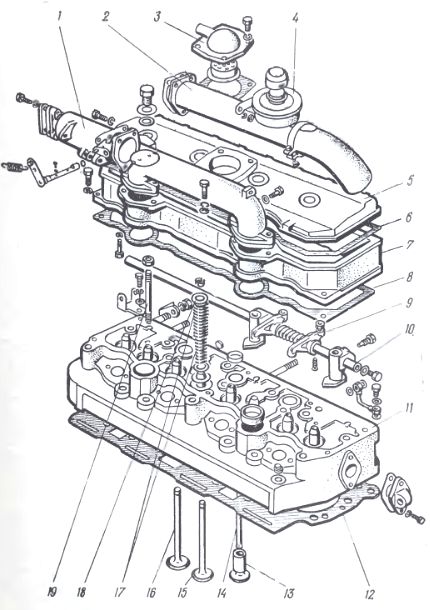

Расположение деталей головки цилиндров: 1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8 — прокладки; 7 — крышка головки; 9 — коромысло; 10 — ось; 11 — головка цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 — клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18 — тарелка клапана; 19 — шпилька.

Также можно установить степень выработки кулачков распредвала. Для этого прокрутите коленвал двигателя до полного открытия клапана (при установленном для холодного двигателя тепловом зазоре) и замерьте расстояние от торца стержня клапана до головки. Определить перемещение каждого клапана можно по разности расстояния, замеренных при полностью открытых и закрытых клапанах. В случае, если перемещение клапана ниже необходимого значения, то следует заменить распределительный вал.

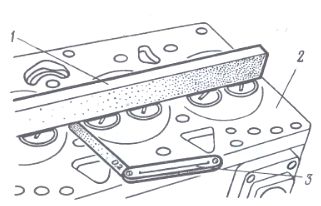

Измерение отклонения от плоскостности поверхности ГБЦ: 1 — поверочная линейка; 2 — головка цилиндров; 3 — щуп.

По окончанию всех замеров, снимите головку с двигателя и продолжите дальнейший осмотр. Замерьте отклонение от плоскостности поверхности головки. При превышении отклонения от плоскостности необходимо заменить головку; если отклонение в диапазоне допустимой нормы, то проверьте состояние седел клапанов по утопанию тарелки нового клапана. Если тарелка клапана утопает на недопустимые значения — головку заменяют; если все в норме, то разберите и отремонтируйте головку.

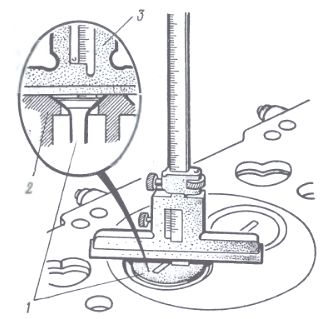

Определение утопания тарелки: 1 — клапан; 2 — головка цилиндров; 3 — штанген-глубиномер.

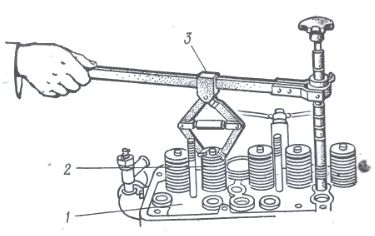

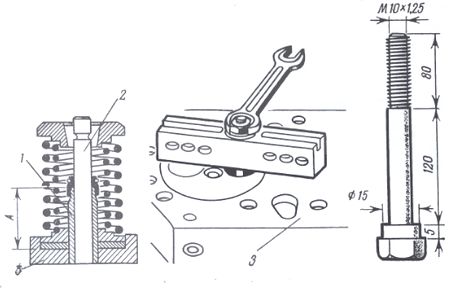

Снятие сухарей клапанов и клапанных пружин: 1 — головка цилиндров; 2 — клапанная пружина; 3 — приспособление ОР-9913.

Клапанные пружины и сухари клапанов снимают при помощи специального приспособления ОР-9913. При наличии трещин на седле клапана — замените головку. Демонтированные клапана помечают, а после замеряют диаметр окружности стержня и проверяют изгиб стержня и биение тарелки клапанов.

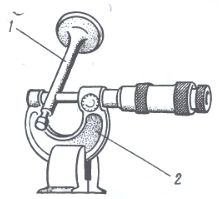

Измерение диаметра стержня клапана: 1 — клапан; 2 — микрометр.

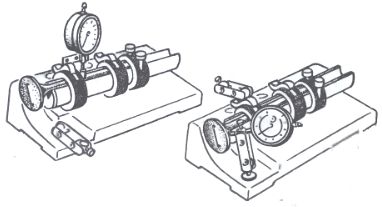

Измерение изгиба стержня и биения фаски тарелки клапана

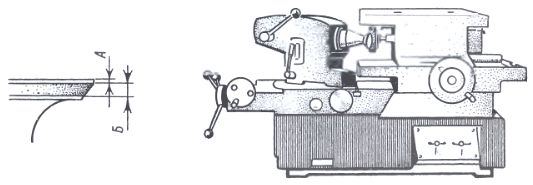

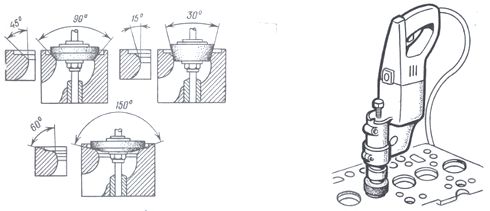

Изгиб стержня относительно оси клапана и биение фаски не должны быть больше 0,03 мм. При присутствии следов прогаров, износа, раковин на фасках клапанов — рабочую поверхность фасок шлифуют на станках Р-108 или ОР-6686. Фаска впускного клапана шлифуется под углом 60 градусов, а выпускного — 45º. После обнаружения следов выработки, ширина цилиндрической части тарелки клапана А, а ширина притертой матовой полоски на фаске клапана Б — должна быть не более 2 мм.

Шлифование рабочей поверхности фаски клапана

Измерение диаметра отверстия втулки клапана: 1 — индикаторный нутромер; 2 — направляющая втулка; 3 — головка цилиндров.

Выпрессовка направляющей втулки

Запрессовка направляющей втулки клапана: 1 — направляющая втулка; 2 — клапан; 3 — головка цилиндров.

Обработка седла клапана в гбц

Направляющая втулка клапана заменяется при выработке поверхности отверстия под стержень клапана до недопустимого значения диаметра или при ослаблении посадки втулки в головке. Перед заменой, направляющую втулку необходимо выпрессовывать. Новая втулка подбирается с наибольшим допуском по наружному диаметру и смазывается эпоксидным клеем без наполнителя, а затем запрессовывают ее в головку при помощи специального болта.

Как только направляющие втулки будут установлены, необходимо обработать седло клапана шлифовальным приспособлением ОПР-1334А. При наличии на рабочей фаске седла прожогов, рисок и раковин, следует отшлифовать первоначальную фаску до выведения дефектов и проверить седло на утопание тарелки нового клапана. Верхнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 60 градусов, а нижнюю — 150º. Ширина рабочей фаски седла для выпускных клапанов должна составлять 1,5-2,0 мм, а для впускных — 2,0-2,5 мм.

После обработки седла и тарелки клапана необходимо притереть. Во время ремонта 1-2 клапанов притирку проводят пневматическим устройством 2213, применяя пасту из смеси микропорошка М20 с моторным или промышленным маслом.

Во время притирки клапан время от времени приподнимают и вращают. Периодически осматривают состояние притирающихся фасок клапана и седла. Верхняя кромка матовой полоски рабочей фаски должна размещаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана. При нахождении матовой полоски существенно выше или ниже данного расстояния, то седло вновь обрабатывают шлифовальными кругами и производят притирку.

До сборки клапанов следует проверить силу сжатия и длину клапанных пружин на устройстве МИП-100. В случае недопустимых параметров пружин их необходимо заменить. Иногда для компенсации силы сжатия и длины пружин под них подкладываются шайбы, толщину которых можно рассчитать по формуле:

— для выпускного клапана A=B-1,8 мм, где B — утопание клапана, измеренное после ремонта седла;

— для впускного — A=B-1,3 мм.

Собирая клапана удостоверьтесь в том, что выступание сухарей над плоскостью тарелки пружины составляет не более 0,5 мм, утопание не превышает 1,3 мм. Для того, чтобы проверить клапана на герметичность, выпускные и впускные каналы гбц необходимо наполнить керосином, который не должен протекать в течении полутора минут.

Перед тем, как устанавливать оси коромысел — проверьте их техническое состояние. При обнаружении на бойках коромысел углублений превышающих 0,3 мм следует отшлифовать поверхность бойка до исправления дефектов. Допускается отклонение от параллельности рабочей поверхности бойка коромысла не более 0,05 мм. В случае надобности проверьте диаметр отверстий втулок коромысел. Зазор между осью коромысел и втулкой должен составлять не более 0,15 мм.

сидор сидоров

Прошу помочь бестолковым. Разобрали с навесного оборудования МТЗ-82.1 гидроцилиндр ЕДЦГ 101.000-05 (ГЦ 80.630.16.000), но снять порщень со штока не можем. Стопорную пружину вывернули, поршень имеет определенный ход, но не снимается. Во что упирается, понять не можем. Возможно в заусенцы стопорной канавки на штоке?

cnejinka

С технической точки зрения , ремонт гидроцилиндров- это сложнейшая техническое задание и не каждый его сможет выполнить. Поэтому вам больше не стоит самим пытаться произвести ремонт, а срочно надо вызвать специалиста, а то потом еще придется вам платит за "ваш ремонт", что бы все вернуть все как было. Просто у нас в колхозе такой случай был, где тракторист и слесарь ничего не понимая в ремонте, так наделали что потом специалисту пришлось все переделывать и мы за мелкий ремонт в два раза больше заплатили, чем надо.

Vasil

Заусенцы не могут препятствовать снятию поршня. Поршень преодолел-бы заусенцы, или завяз-бы на них. А он у вас свободно перемещается. Возможно попал посторонний предмет.

Nemirrov

Да работа довольно сложна, делал я подобную только на грузовом кране на торговом судне, у нас тоже подобная проблема была, так вот вся суть была в том, что отверстие для подачи масла на поршень было закрыто, таким образом создавался вакуум и поршень не шел.

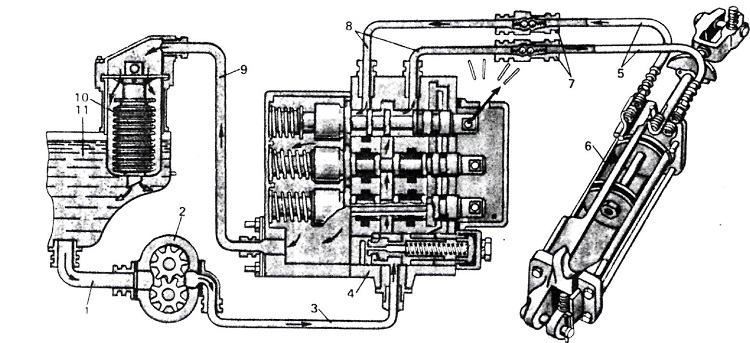

Устройство и принцип гидросистемы

Преимущества трактора перед другой техникой хорошо известны: универсальность, способность работать с разным навесным оборудованием и прицепами. Именно гидравлическая система позволяет агрегатировать, т. е. объединять трактор с навесным и полунавесным рабочим оборудованием, различными прицепами и полуприцепами, оборудованными гидравлическими механизмами. За счет давления масла – рабочей жидкости системы – обеспечиваются манипуляции всем навесным оборудованием: бульдозерными отвалами, ковшами, плугами и боронами, органами для посадки и уборки урожая. Основу гидросистемы составляют гидронасос и распределитель.

Насос создает в системе необходимое давление, за счет которого делается возможным управление дополнительным оборудованием и прицепами. Во избежание перегрузки работает только на малых оборотах двигателя. Располагается насос на корпусе гидроагрегатов, зафиксирован шпильками, центровку обеспечивает специальный стакан. Привод соединен с промежуточной шестерней вала отбора мощности (ВОМ).

Гидравлика обеспечивает работу навесного оборудования

Принцип работы:

- Вследствие вращения шестерен насос создает в зоне всасывания разрежение.

- Разреженный воздух выбрасывается в нагнетательное отверстие, расположенное между зубьями шестерни и корпусом насоса.

- Необходимое давление создается за счет разницы диаметров нагнетательного и всасывающего отверстий.

Распределитель выполняет следующие функции:

- Направляет масло от гидронасоса к потребителю (оборудованию или прицепу).

- Обеспечивает перевод системы в режим холостого хода за счет перенаправления масла в бак.

- Ограничивает давление, тем самым защищая гидравлическую систему от перегрузок.

Предохранительный клапан срабатывает, когда давление в гидросистеме МТЗ 82 увеличивается до 135 кгс/см².

Режимы работа гидрораспределителя:

- Нейтральный (разгрузка системы за счет перепускного клапана).

- Подъем — предохранительный клапан открывается, отжимается пружина золотника и масло из бака поступает в нижнюю часть цилиндров. В результате навесное оборудование переходит в верхнее положение.

- Принудительное опускание — клапан закрывается, из-за чего масло не поступает в цилиндр, и оборудование опускается.

- Плавающее — рабочий орган опускается под действием собственного веса.

Гидробак МТЗ 82 представляет собой чугунный корпус с одной верхней и двумя боковыми крышками. К нижней части присоединены насос с приводом. Объем бака — 6 л, заправляется универсальными сезонными маслами. Уровень масла проверяется масломером по трем отметкам: О — минимальный допустимый уровень, П — верхний, С – верхний уровень для работе с самосвальными прицепами и стогометателями.

Общее устройство гидравлики организовано по раздельно-агрегатному типу. Это значит, что навесная гидросистема и система гидроусилителя руля (ГУР) управляются отдельно. Это обеспечивает одинаковую легкость управления независимо от вида и режима работы навески или прицепа.

Схема гидравлической системы

Регулировка механизма блокировки рычагов управления ГСВ и распределителем.

Правильность регулировки механизма блокировки проверяйте так:

Схема гидросистемы

Общее устройство системы включает в себя:

- шестеренчатый насос на гидравлику НШ-32-2;

- распределитель Р75-33-Р;

- цилиндры основной Ц100 и два выносных Ц75;

- силовой регулятор, обеспечивающий четыре режима работы;

- гидравлический увеличитель сцепного веса (ГСВ), снижающий пробуксовку колес и облегчающий работу оборудования;

- гидроаккумулятор, служащий для поддержания давления и восполнения возможных утечек масла;

- запорные устройства;

- разрывная муфта гидравлики МТЗ (2 шт);

- гидробак (масляный резервуар);

- масляный фильтр;

- крепежная арматура.

Насос соединен с баком, распределителем и силовым регулятором. К баку идет всасывающий патрубок, к распределителю и регулятору – нагнетательные маслопроводы. Поток масла направляется распределителем либо в бак, либо в ГСВ и далее через регулятор и силовой цилиндр подводится к гидроприводу прицепа или навесного оборудования. В результате рабочий орган (отвал, ковш, косилка) перемещается в соответствие с командами оператора.

Обслуживание гидравлики

Обслуживание системы заключается в контроле уровня рабочей жидкости и проверки отсутствия течи во всех соединениях, а также проведения своевременной очистки фильтрующих элементов фильтра гидробака.

Промывку фильтра осуществляется через каждые 500 рабочих часов. При введении нового трактора в эксплуатационный режим очистку фильтра производят после первых 60 часов работы. Демонтаж фильтра осуществляют осторожно, чтобы засорения не попали в гидробак. Фильтрующие элементы промываются бензином или дизельным топливом. Также при обслуживании промывают поролоновый фильтрующий элемент сапуна. В систему заливают чистое отстоявшееся масло без посторонних твёрдых включений, приводящих к засорению и быстрому износу гидроузлов. А также нужно исключить попадание в систему воды. Замерзание воды при низкой температуре забивает льдом фильтр системы, что приводит разрыву крышки распределителя или фильтра.

Основной причиной неполадок в гидравлике трактора является засорение распределителя. Засорение является причиной сбоя работы перепускного клапана и перекрытие рабочих каналов узла. Общее состояние и производительность системы и гидроузлов проверяется диагностическим прибором КИ 5473М. При падении производительности насоса или пропускной способности распределителя больше чем на 5 литров в минуту узлы заменяют или отправляют в ремонт.

Заключение

Среди ключевых преимуществ трактора МТЗ 82 — ремонтопригодность и доступность запчастей. Особенно ценны эти преимущества при ремонте гидросистемы, от исправности которой зависят рабочие качества трактора. Если система исправна, а рабочие органы функционируют неверно, значит, стоит искать причину в других узлах: самом оборудовании, трансмиссии и ВОМе (вале отбора мощности) и пр.

Масляный бак

Служит одновременно емкостью для рабочей жидкости и корпусом для крепления гидроагрегатов. Оборудован фильтром, не позволяющим попадать в бак посторонним примесям.

Основные неисправности гидросистемы тракторов МТЗ и ремонт

- Первой причиной того, что навесное оборудование отказывается подниматься или опускаться, является недостаточный уровень масла в баке. В таком случае его необходимо долить. Во-вторых, проверить, включен ли насос. Также возможно масло не прогрелось – необходимо с включенным насосом несколько раз дать поработать гидроцилиндру – масло прогреется до 30 градусов.

- Самопроизвольное опускание орудия может быть вызвано износом уплотнительного кольца поршня основного цилиндра. Его необходимо заменить. Если есть протечка масла через запорный клапан регулятора, нужно проверить регулировку тяги управления.

- Если масло в системе перегревается. После проверки уровня масла в баке необходимо убедиться в том, что не засорен масляный фильтр. При необходимости – промыть его. Возможно, повреждены маслопроводы. В таком случае их либо распрямляют, либо меняют в зависимости от повреждения.

- Масло в баке пенится или переливается через горловину. Вероятнее всего во всасывающую магистраль попал воздух. Это решается путем затягивания крепления всасывающего маслопровода и заменой резиновых уплотнителей в патрубке.

Оснащение погрузчиком и экскаватором

Трактора МТЗ могут оборудоваться различными типами погрузчиков.

Существуют погрузчики с гидравлическим питанием от гидросистемы трактора. Они подключаются маслопроводами высокого давления к соответствующим выходам гидрораспределителя через разрывные муфты. Также выпускаются варианты погрузчиков с собственными гидрораспределителями. Такие модели подключаются непосредственно к масляному насосу, при этом гидравлические выходы распределителя трактора остаются свободными и могут использоваться с другими механизмами.

В случае необходимости комплектования трактора экскаватором необходимо учесть следующее:

- Вероятнее всего придется заменить штатный распределитель трактора на более мощный, в случае, если оборудование не укомплектовано автономной гидросистемой. Это защитит гидравлическую систему от резких скачков давления и перегрева масла.

- Если экскаватор оборудован своей гидросистемой, то она подключается непосредственно к валу отбора мощности.

- На трактор устанавливается специальная навеска, которая позволяет сместить центр тяжести машины в сторону стрелы, что дает большую устойчивость.

- Монтируются гидравлические опоры, которые также обеспечивают устойчивость трактора при проведении экскаваторных работ.

Замена масла

Масло в гидросистеме обычно меняют ежесезонно при ТО либо каждые 2000 моточасов. Однако, при использовании некачественных масел, либо при загрязнении может понадобиться внеплановая замена.

Материал по теме: Масло для гидравлики: какое бывает и на что обратить внимание при выборе

Эта процедура состоит из нескольких важных этапов:

Кол-во блоков: 13 | Общее кол-во символов: 11824

Количество использованных доноров: 4

Информация по каждому донору:

Гидроруль МТЗ своими руками 07.05.2019 12:32

В настоящей статье изложены преимущества и варианты переоборудования трактора МТЗ 82 (80) с ГУРа на насос дозатор ГОРу.

Преимущества: лёгкость управления, высокая манёвренность, надёжность и комфорт.

При установки на МТЗ 82 (80) переднего навесного оборудования, например погрузчика - нагрузка на переднюю ось увеличивается кратно и наконечники рулевой тяги старого образца не могут обеспечить надежную управляемость передних колес!

2. Гидроцилиндр с шаросферическими подшипниками (ШСП 30) и пальцами (102-3405103 СБ) преобразует гидравлическую энергию в механическую для поворота ступиц передних колес. Стандартный г/ц - Ц50-3405215А (50х25х200), но при работе с погрузчиком желательно:

ЦС-63.32.200 рулевой (МТЗ -82.1), так как шток 25 мм – слабоват.

3. Крепежи гидроцилиндра.

Здесь поясним, что ГОРу ведущий (82) и не ведущий (80) мост различаются 3 изделиями:

Ведущий мост. Не ведущий мост.

Кронштейн ЦС-50 102-2301023-01 Кронштейн Ф80-3001011

Рычаг правый - 72-2308074 Рычаг правый 70-3001040

Рычаг левый 72-2308075-01 Рычаг левый 70-3001040-01

4. Насос шестеренчатый НШ-10 левый - штатный насос тракторов МТЗ 80/82-достаточен для насоса- дозатора НД 100 и гидроцилиндра цс-50, для цилиндра цс-63 желательно НШ 14,16, ибо на месте руль тяжело крутить (дозатор НД-160 можно ставить).

5. Гидробак: в качестве гидробака можно использовать корпус ГУР (вместе с датчиком блокировки 70-4801010), если нет переднего навесного оборудования, то этот вес полезен.Если демонтировать ГУР, то устанавливается бак с кронштейном под дозатор (перед радиатором).

Гидробак с фильтром или Гидробак с фильтром и краном блокировки

дифференциала заднего моста

6. Рукава высокого давления (РВД) служат для соединения агрегатов в общую гидросистему, обычно достаточно 4 рукава с угловым подключением (рвд кл. 24 -1000 0- 90 гр).

7. Штуцера, медные шайбы, резиновые кольца - служат для герметичного соединения гидросистемы.

Штуцер насоса дозатора МТЗ 1/2 на 20х1,5 ) Ф80-3407134- 4 шт.

Штуцер угловой 24/24 ( 1/2 на 20х1,5 с поджимной гайкой) -позволяет использовать обычные РВД ключ 24 мм

8. Тяга рулевая в сборе 1220-3003010 - служит для симметричной передачи кинематической энергий от гидроцилиндра к передним ступицам.

9. Способы (варианты) установки насоса-дозатора:

А. Установка насоса-дозатора непосредственно в корпус ГУР с блокировкой колес.. Применяется в случаях когда нужно оставить блокировку колес, а также сохранить вес на переднюю ось. Для того, чтобы установить насос-дозатор на ГУР, вам потребуется не большой набор, а затем: снять распределитель, или коробочку ГУРа, затем произвести замену подшипников. Далее снимаем червяк, после устанавливаем новый вал из комплекта. Болтами с потаями прикручиваем насос-дозатор к плашке, и в итоге монтируем собранный узел на ГУР.

Б. Установка насоса-дозатора на дополнительный гидробак:

В. Установка дозатора под рулевую колонку: тут дозатор устанавливается с помощью кронштейна дозатора 85-3401120.

10. Для сочленения рулевого колеса с дозатором Вам могут понадобиться:

Валик дозатора. Вилка 85-3401156-Б. Втулка 80-3401070 . Кардан 50-3401060

На видео ниже показан обзор на комплект переоборудования трактора МТЗ 82 (80) с ГУРа на насос дозатор ГОРу.

Выше изложенные советы собраны из открытых источников и носят рекомендательный характер.

Читайте также: