Рельсы для токарного станка своими руками

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Категорически не рекомендуется приступать к изготовлению какого-либо агрегата, не понимая принципов работы каждой его составной части и узла, не представляя себе величину и направление действия нагрузок, обоснованности тех или иных технических требований. Из каких элементов состоит токарный станок?

- Станина. Несмотря на кажущуюся простоту, это самый важный элемент токарного станка по дереву, к нему в дальнейшем крепятся все остальные узлы. Если станина не может выдерживать действующие во время работы усилия, то не стоит надеяться не только на получение качественных изделий, но и на безопасность работы. Станина не должна колебаться или дрожать, первоначальные параметры прочности не должны ухудшаться весь период эксплуатации. Если вы делаете станину из пиломатериалов, то надо выбирать только самые прочные их виды, не допускать даже минимальных люфтов и зазоров между отдельными частями. Дерево — довольно мягкий материал, и зазоры позволяют элементам двигаться и накапливать кинетическую энергию. Величина кинетических усилий в разы превышает значения статических, как следствие – дальнейшее увеличение зазоров, уменьшение прочности станины вплоть до ее полного разрушения. Мы рассмотрим два варианта станины: из дерева и металла. Металлический вариант намного прочнее, безопаснее и долговечнее.

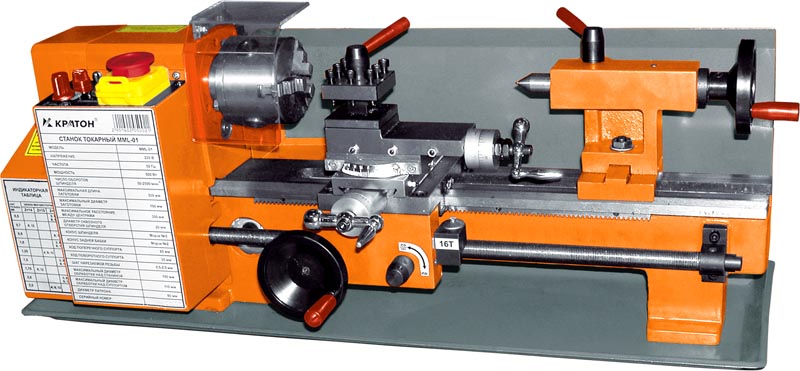

Станина — важный элемент токарного станка

Так выглядит задняя бабка токарного станка

Подручник для токарного станка

Узел управления располагается возле передней бабки

Мы специально дали полный перечень частей с описанием их функций, теперь вы можете принимать взвешенные решения об упрощении конструкций с сохранением их функциональности.

Устройство стандартного токарного станка

Сборка механизма своими руками: пошаговая инструкция и видео

Дальнейшие работы направлены на монтаж самого механизма и его фиксирование на рабоче поверхности. Алгоритм следующий:

- Если нет возможности взять переднюю бабку от старого станка, ее можно также сделать своими руками. Для этого берется вал и монтируется на опору с помощью болтов.

Видео: Мини токарный станок своими руками. Передняя бабка

Важно сделать сначала первый запуск на холостом ходу, а затем проверить работу всего устройства на черновой металлической детали.

Видео

Инструменты, материалы и чертежи

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Из чего состоит токарный станок: основные узлы

В большинстве своём промышленные и бытовые токарные станки сходны. Разница заключается в функциональности, мощности и весе. На рисунке ниже представлено устройство типового токарно-винторезного станка. Основными узлами являются:

- станина;

- суппорт;

- передняя бабка (размещение коробки передач для регулировки скорости вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а также для установки свёрл, метчиков и прочих инструментов);

- резцедержатель.

Устройство токарно-винторезного станка

Станина

Одним из главных элементов является станина – массивная металлическая основа, на которой смонтированы все главные узлы и детали оборудования. Она должна быть достаточно прочной, а масса таковой, чтобы не позволить станку опрокинуться в процессе работы. Для напольного варианта добавляются массивные опоры (тумбы).

Станина токарного станка

Суппорт токарного станка

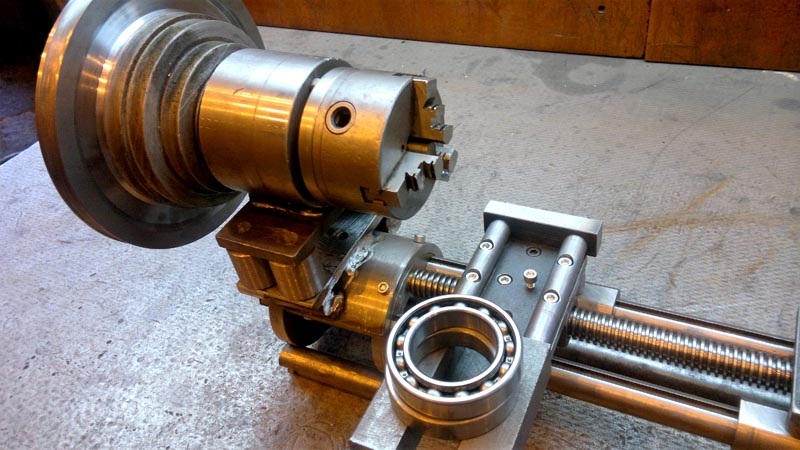

Суппорт токарного станка предназначен для передвижения вдоль, поперёк и под углом к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, состоящую из трёх основных элементов: каретка, поперечные и резцовые салазки.

Суппорт токарного станка по металлу для дома

Изготовление своими руками передней бабки токарного станка

Передняя бабка является одним из наиболее сложных узлов токарного станка, особенно для самостоятельного изготовления. В ней располагается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электродвигатель, который соединён ременной передачей со шкивом редуктора.

Самодельная передняя бабка в сборе с патроном

В данном узле расположен блок, состоящий из сменных шестерён, предназначенных для передачи и изменения скорости вращения шпинделя и крутящего момента с вала коробки подач. Можно купить переднюю бабку токарного станка или сделать её самостоятельно.

Гитара токарного станка

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу является подвижной и предназначена для прижима заготовки к центру шпинделя. Один из элементов этого узла – пиноль, на которой установлен неподвижный или вращающийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка устанавливается в патрон на шпинделе и подпирается задней бабкой. Таким образом, обеспечивается надёжное крепление детали для качественной её обработки.

Задняя бабка токарного станка по металлу

В заднюю бабку могут устанавливаться свёрла, метчики, зенкеры развёртки и т.п. При установке и перемещении на полозьях станины необходимо избегать резких и сильных ударов по корпусу узла, чтобы не допустить смещения центров.

Деталировка задней бабки

Изготовление своими руками резцедержателя для токарного станка

Резцедержатель предназначен для закрепления на суппорте токарного станка инструмента для обработки металлов и перемещается как в продольном, так и в параллельном направлении относительно заготовки. Существует два вида резцедержателей: двух- и четырёхпозиционные. В первом случае можно одновременно при помощи винтов установить два резца, а во втором − четыре, что позволяет быстро сменить при необходимости резцы, не останавливая токарный станок. Для быстрой смены резцов предусмотрена специальная рукоятка.

Резцедержатель токарного станка по металлу

Основные узлы

Схема токарно-винторезного станка:

Основными узлами и деталями токарного станка являются.

- Все элементы размещаются станине. Она является основой для всего оборудования. Ее прочность гарантирует точность обработки заготовок. Промышленные образцы отливают из ковкого или модифицированного чугуна. Потом протачивают направляющие, по которым могут скользить вспомогательные приспособления. Чтобы гарантировать устойчивость этот элемент стараются сделать массивным, дополнительно крепят на мощное основание. Используют анкеры для фиксации фундаменту.

- Передняя бабка оборудуется шпинделем. На нем устанавливают патрон или поводковые механизмы. Внутри передней бабки размещают коробку передач. При необходимости частота вращения патрона может быть низкой или высокой.

- В нижней части передней бабки имеется еще коробка подач. Она нужна для организации перемещения инструмента.

- На станине с обратной стороны устанавливают заднюю бабку. Чаще всего используют пиноль. Ее размещают соосно со шпинделем передней бабки. Для обработки длинномерных заготовок тут ставят конус. Он может быть неподвижным или вращающимся в подшипниках. Можно разместить тут сверла или резьбонарезной инструмент. Специальный маховичок позволяет производить продольную подачу.

- Суппорт расположен сбоку от станины. Он перемещается по направляющим станины. Тут имеются приспособления для фиксации резцов, устанавливаемых в резцедержателе (специальном устройстве для установки нескольких типов инструмента). В суппорте есть вспомогательные приспособления, позволяющие осуществлять продольную и поперечную подачу инструмента при обработке. Задавая, условия перемещения, можно обрабатывать поверхность деталей по сложному профилю.

В качестве вспомогательных устройств станка используют:

А теперь простейший станок

Можно, конечно, замахнуться на мини-станок с программным управлением. А можно остановиться на самом простом варианте, который будет с малыми затратами отлично работать по самым разным деталям разнообразной конфигурации.

Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.

Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.

Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

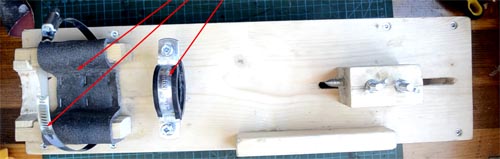

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Какой мотор лучше

Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и сам станок.

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Мощность также зависит от материала, с которым вы собираетесь работать. Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Всем привет, в этом видео начнем делать токарный станок по металлу. Начнем со станины. Приятного просмотра!

Это второе видео из серии о том, как сделать токарный станок по металлу своими руками. В этом выпуске будет .

Постояла но меня с неделю герой которые не лажу на направляющие вот эти вот они были ровные уже этот край .

В этом видео я раскажу, что всё таки занялся тем что решил сделать для своего самодельного станка полноценный ход .

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет .

Токарный станок часть какая-то в общем вижу со всего очень медленно так и не дождался уровень поточнее выставить не .

Сделать домашний токарный станок не такая уж и проблема. Так говорят специалисты или те, кто попробовал это сделать. Да, может быть легче использовать станок из магазина, но цена станка для тех задач, которые нужно решать, может быть просто неподъемной.

Это и заставляет умельцев, которые были есть и будут на Руси создавать настоящие шедевры. Цель статьи немного помочь им в этом или подтолкнуть к самостоятельному творчеству.

Общая конструкция самодельного оборудования

Общая конструкция самодельного токарного станка должна повторять и по возможности использовать элементы промышленных. Конструкция уже отработана. И просто в различных вариациях с улучшениями и дополнениями повторяют ту конструкцию, которая была у станков, на которых работали при Петре I.

Не требуется изготавливать и устанавливать абсолютно все, что есть у промышленного образца. (например, гитару) Достаточно изготовить станину, суппорт, шпиндель. Остальные узлы, это только для решения специфических задач.

Станина

Станина – это основа станка. От жесткости станины зависит точность изготовления деталей. При точении возникают сильные вибрации. Особенно если надо точить большие диаметры или использовать качественные сорта стали. Прочность и качество изготовления станины основа и залог успеха изготовления всего станка.

Практических вариантов два:

Сваривается массивная рама. Некоторые используют куски рельсов, швеллера или стальных профильных труб. Свариваются на ровной площадке с обязательным выдерживанием углов и плоскостей. В основание прекрасно подойдет металлическая плита толщиной 10-20 мм. Применение толстостенных труб для бурения также дают хороший результат.

Обеспечивает высокие характеристики по жесткости и гашению вибраций. Нижнюю часть станка изготавливают из железобетона с креплением больших уголков или швеллеров в качестве направляющих. Швеллер является оптимальным вариантом. На швеллере удобно крепить нужные элементы.

На боковых, места крепления вспомогательных механизмов. Выравнивание направляющих удобно выставлять с помощью полосок стекла, инструментальной линейки или других жестких шлифованных поверхностей подходящего размера.

Суппорт

- цилиндрические (например, детали гидроцилиндра)

- профильным рельсам с подшипниками качения.

Наилучший вариант построения системы перемещений установка рельс с подшипниками качения.

Поперечное и продольное движение должно обеспечиваться использованием ходовой пары винт – гайка. В механизмах перемещения используются резьбовые шпильки, трапецеидальные винты или шарико-винтовые пары. Наиболее надежный вариант – применение шарико-винтовых пар.

Очень устойчив к перегрузкам и вибрациям. Но в домашних условиях изготовить ШВП невозможно. Приобрести от списанного станка, возможно хотя и дорого. Использование трапецеидального винта с гайкой наиболее оптимальный вариант по отношению цена — качество.

Трапецеидальные винты шире распространены чем ШВП более точно передают движение. На таком соединении винт – гайка можно предусмотреть механизм компенсации люфта. Использовать резьбовую шпильку, возможно, но только на очень простых конструкциях, где не требуется большая точность.

Для соединения частей суппорта используют стальные пластины толщиной 10 – 12 мм. обрабатывают по размерам направляющих и сверлят отверстия в нужных местах. Для достижения перпендикулярности сверлить дрелью не получится. Требуется использовать сверлильный станок.

Отверстия предварительно сверлить меньшим диаметром и проходить разверткой. Этим достигается качество изготовления. Используя пластины, суппорт собирается как конструктор с качеством не хуже, чем промышленные.

Передняя бабка

Передняя шпиндельная бабка используется для крепления заготовки и вращения ее для обработки. Состоит из корпуса, шпинделя, механизма привода.

Шпиндель представляет из себя полый вал, на одной стороне которого один или несколько шкивов на привод, на другом патрон, в котором крепится деталь. Вместо, патрона можно использовать три или четыре болта с предварительно приваренными гайками.

Лучше использовать стандартный трёхкулачковый патрон. Центровка заготовки в нем происходит автоматически. Четырёхкулачковый патрон используется, когда надо расточить отверстие в нецилиндрической заготовке или сделать расточку в стороне от оси. В домашней мастерской или гараже такое может понадобиться очень редко.

Шпиндель крепится в корпусе передней бабки очень жестко. Не должен создавать вибрации или биений. Для этого используются минимум два шарикоподшипника.

В корпусе передней бабки возможно устанавливать коробку скоростей и передачу на суппорт через ходовой вал. Скорости можно переключать, используя несколько шкивов разного диаметра на шпинделе и приводном механизме.

Задняя бабка

Задняя бабка используется для удержания заготовки соосно шпинделя. Ее, как и шпиндель лучше найти готовой. Часто на задней бабке крепится инструмент для сверления отверстий, нарезания внутренней и внешней резьбы в заготовке. Состоит из подвижного основания и пиноли.

В пиноли находится центр. Если длина обрабатываемой детали большая, то передвинув по салазкам заднюю бабку к детали. Закрепляют бабку и центром поджимают заготовку, установленную в патроне. Так создается надежное крепление детали для качественной обработки. Также вместо центра можно крепить сверла, метчики, зенкеры, развертки и другой инструмент.

Резцедержатель

Предназначен для крепления резцов. В резцедержателе можно одновременно установить два или четыре резца. Их можно менять специальной рукояткой не выключая станок. Резцедержатель устанавливается в верхней части суппорта.

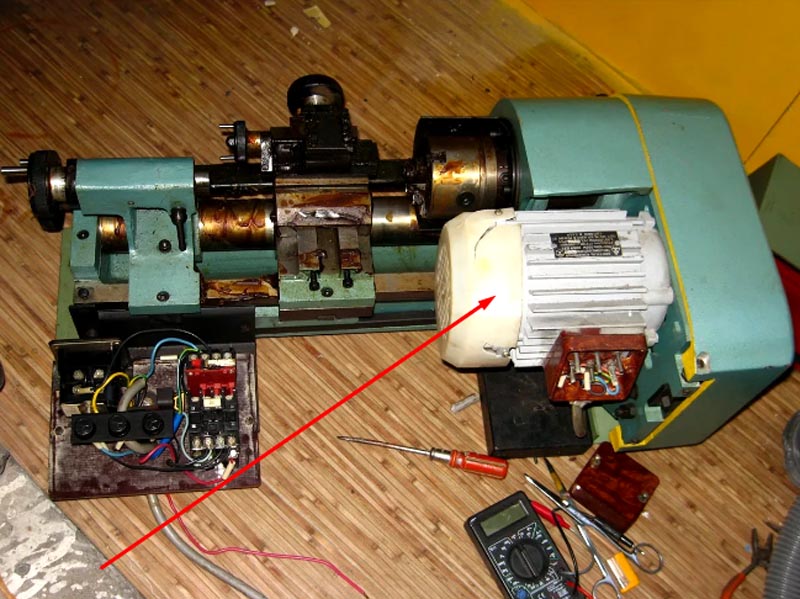

Электрический привод

Электрический привод предназначен для вращения шпинделя. Возможно сделать двигатель и шпиндель на одной оси через муфту. Но надо помнить, что в процессе обработки заготовки на шпиндель действуют не только радиальная, но и осевая нагрузка. Если шпиндель будет расположен соосно двигателю, который не рассчитан на осевые нагрузки, то он быстро выйдет из строя.

Поэтому используется ременная передача и шкивы. Двигатель крепится на качающуюся площадку, которая обеспечивает натяжение ремней. Возможно использовать не только ременную, но и цепную передачу. Или использовать гитару с набором шестеренок.

Для чего можно использовать

- точение различный конических и цилиндрических поверхностей

изготовление болтов и гаек; - обработка кромок отверстий;

- накатка рифленой поверхности;

- ремонт некоторых деталей автомобилей

проведение заточки; - шлифовальные и полировальные работы.

Проектирование и чертежи с размерами

Проектирование начинается с определения видов работ и размеров обрабатываемых заготовок. На основании этого намечаем габаритные размеры, мощность двигателя привода, длину станины. Необязательно вычерчивать все детали по ГОСТ. Достаточно технического рисунка всех деталей.

Рассчитать точки сверления, определить размеры сопрягаемых деталей. Отдельно надо разработать кинематическую схему и электрическую схему. В кинематической схеме определим межцентровые расстояния шестеренок или шкивов коробки передач. Электрическая схема даст возможность правильно подключить электрооборудование.

Процесс изготовления комплектующих в домашних условиях

Рекомендуется процесс изготовления начать со станины, установка и выверка направляющих создание и установка передней бабки. Установка шпинделя, изготовление электропривода с механизмом натяжения. Монтаж элементов и разводка электрической схемы.

Как изготовить шпиндель

Шпиндельный узел выполняется из двух подшипниковых щитов. Лучше использовать готовые. Главное, добиться совпадения главной оси с осями направляющих. Вал шпинделя изготавливается на токарном станке или подбирается готовый.

При сборке вал запрессовывается в подшипники. С одной стороны, крепится токарный патрон, с другой шкив для ременной или цепной передачи. Для подшипников желательно обильную смазку с помощью масляных ванн.

Как изготовить патрон

Изготовление остальных деталей

Детали токарного станка по возможности желательно подбирать из готовых. При изготовлении станины обращается внимание на точность изготовления направляющих. Любая ошибка и возможна конусность при изготовлении деталей.

При изготовлении задней бабки также важно выдержать совпадение осей шпинделя и пиноли. Несоблюдение размеров может привести к конусности.

При изготовлении суппорта важно точно подобрать шаг резьбы винтов продольной и поперечной подачи.

Как сделать резцедержатель самостоятельно

При изготовлении резцедержателя важно обеспечить правильное и надежное крепление резцов. Четкую фиксацию резцедержателя в поперечном направлении. Жесткость при точении.

Как выбрать электродвигатель самому

В качестве двигателя рекомендуется использовать асинхронный двигатель мощностью 800-1500 Вт. Эти двигатели при снижении нагрузки не раскручиваются бесконтрольно как коллекторные. Возможно использовать асинхронный двигатель с частотным инвертором. Это позволит изменять скорость вращения шпинделя в любом диапазоне с любым шагом.

Порядок сборки

Начинают всегда со станины. На верхней плоскости готовятся посадочные места для крепления продольных направляющих и передней бабки. Желательно фрезеровать на промышленном фрезерном станке. На нем желательно просверлить отверстия под резьбовые отверстия.

Продольные направляющие суппорта крепятся болтами к основанию. При необходимости там же крепятся подшипниковые блоки ходового винта. При монтаже важно добиваться соосности всех элементов. Далее, на направляющие крепят подшипниковые модули суппорта.

Собирается суппорт из металлических пластин с крепежными отверстиями. На подшипники поперечного перемещения устанавливается пластина, на которой крепят резцедержателя.

Шпиндельный узел собирается из двух подшипниковых щитов, которые крепятся на станине. Шпиндельный вал крепится в подшипниках. С одного конца крепится токарный патрон, с другого шкив ременной передачи

. Для изменения скорости вращения шпинделя можно ставить несколько шкивов разного диаметра. Последним монтируется шкаф с электрооборудованием. Крепятся защитные кожухи.

Варианты модернизации

Модернизация станка должна идти в нескольких направлениях это:

- повысить мощность, поставив электродвигатель нового поколения;

- увеличить число рабочих передач для широкого перебора скоростей;

- повысить жёсткость в узлах станка;

- установка механической и электрической защиты для более безопасной работы;

- добавление вспомогательных узлов.

Ремни от шкивов

Ремни для шкивов лучше подбирать из поликлиновых ремней от автомобилей. Автомобильные ремни имеют большую площадь контакта (не проскальзывают), небольшая толщина (может работать с меньшими радиусами не перегреваясь), без биений (нет шума).

Кнопка экстренного торможения

Торможение в токарных станках необходимо. Проще всего делать модернизацию электрической схемы. Асинхронные двигатели рекомендуется тормозить подачей на клеммы двигателя постоянного напряжения на непродолжительное время (1-2сек.)

Установка защитного кожуха

Защитный кожух в обязательном порядке защищать шкивы и ремни передачи на шпиндель. Рекомендуется делать защитный кожух со стеклом для защиты глаз от стружки.

УЗО и другие защитные устройства

УЗО, предохранители, термореле, автоматы защиты, защитные кнопки должны быть установлены на токарном станке обязательно. Провода должны быть правильного сечения. Надежно закреплены на контактных площадках. Средства электрической защиты гораздо дешевле собственной жизни.

Освещение

Освещение зоны реза настольной лампой с гибкой арматурой поможет работать на станке. Единственное замечание: лучше использовать пониженное напряжение для питания лампы. В промышленных станках использовалось напряжение 36 В.

Амортизационные пружины

Служат для компенсации люфтов в суппорте и задней бабке.

Разборная основа

Разборная основа не рекомендуется для домашнего токарного станка. Чем массивнее основа станка, тем меньше вибрация и выше качество изготовления деталей.

Применение наждачного или шлифовального круга

На токарный станок можно устанавливать наждачный и шлифовальный круг для расширения возможностей токарного станка. Наждачный круг при работе на токарном станке необходим для заточки резцов.

Какие подручные средства можно использовать?

Для самодельных станков, кроме деталей от списанных токарных станков некоторые используют электрическую дрель как электропривод.

Преимущества и недостатки

Токарные работы в гараже или небольшой мастерской необходимы Токарный станок, сделанный своими руками, будет незаменимым помощником в руках умельца. Недостатком может быть только недостаточная точность обработки заготовок.

Общие правила эксплуатации и техники безопасности

- Резец должен быть параллелен поверхности детали, которая обрабатывается, иначе станок сломается из-за соскакивания инструмента.

- При обработке торцов заготовка должна упираться в заднюю бабку.

- Используйте особый щиток либо очки для того, чтобы защитить органы зрения от летящей во все стороны стружки металла.

Правила ухода

После окончания обработки станок необходимо очищать, убирая стружку металла и иной производственный мусор. Не допускайте попадания стружки в электрический двигатель самодельного токарного станка для обработки металлических заготовок.

Примеры самоделок из металла

Тот, кто сделал токарный станок своими руками технически грамотный человек. В токарных работах соответственно тоже будет разбираться. Профессиональный токарь имеет навыки правильной заточки резцов. Знает стандартные и нестандартные приемы работы.

У начинающих токарей такого нет, но на самодельном станке они могут изготавливать все точеные детали: втулки, болты, гайки, штуцеры, рукоятки, Навивка пружин определенного диаметра с определенным шагом.

Ремонт деталей автомобилей, Вытачивание шкивов и изготовление шпоночной канавки. Все подвластно умельцам из гаражей.

Домашнему мастеру с навыками токаря станок для обработки металла в хозяйстве лишним не станет. Проблема в том, что стоит подобное оборудование дорого и точно пробьет брешь в семейном бюджете. Однако выход есть - собрать своими руками самодельный токарный станок по металлу, который по техническим характеристикам не уступает заводскому агрегату. Лишних затрат эта работа не потребует. Сегодня разберемся, как спроектировать устройство, что потребуется для изготовления токарного станка по металлу для дома, а также рассмотрим пошагово алгоритм сборки с подробной фото-инструкцией.

Токарный станок по металлу: устройство и области применения

Промышленный агрегат довольно сложен по конструкции. Сегодня такие устройства управляются числовыми программными устройствами (ЧПУ). Участие человека в работе сведено к минимуму. Однако мастера с образованием токаря обучаются работе с механическими установками, а значит токарный станок по металлу для гаража или мини-цеха, изготовленный собственноручно, не станет чем-то новым.

Самодельный агрегат подобного типа поможет мастеру в обработке металла, придании ему нужных форм. Такие агрегаты нашли применение в сельском хозяйстве, в изготовлении деталей для техники, плугов, мотоблоков и другого оборудования. Настольный токарный станок по металлу не занимает много места, изготавливается из подручных материалов, не требуя особых вложений.

Самодельный токарный станок по металлу своими руками: производимые работы

Работы, которые можно производить на токарном (фрезерном) станке по металлу, сделанном своими руками, довольно обширны. Перечислим основные. С помощью такого агрегата можно:

- обточить гладкую, цилиндрическую поверхность;

- подрезать острые торцы и уступы;

- выточить канавки или конус на детали;

- обработать внутреннюю поверхность, рассверлить заготовку.

Работы производятся с помощью специальных резцов, для изготовления которых используют легированную сталь.

Резцы для таких агрегатов различны – каждый выполняет свою функцию

Очень важно! Если домашний мастер не сталкивался с токарным делом, выполнять подобные работы ему не следует. Без опыта легко получить тяжелые травмы, возможно даже несовместимые с жизнью. Чтобы научиться, стоит начать с деревообработки на станке. Алгоритм работ идентичен, а травмоопасность ниже.

Из чего состоит токарный станок: детали устройства

Пускай устройство подобного агрегата заводского производства включает в себя множество узлов. А изготовленный своими руками токарный мини-станок по металлу оснащается четырьмя основными – рамой (на которой крепятся детали), суппортом, передней и задней бабкой и резцедержателем. На стоит забывать и про электропривод (о нем поговорим позже подробнее). Начнем с рамы.

Рама для токарного станка: что требуется для изготовления

Задача этого узла – удержание всего оборудования и деталей в жестком, фиксированном положении. Иногда она изготавливается из дерева, но в этом случае не удастся обработать тяжелые детали – остается риск перекоса каркаса, что недопустимо. Оптимальным вариантом будет изготовить раму из металлических уголков и швеллеров.

Рама играет важнейшую роль в изготовлении такого агрегата

Полезная информация! Толщина металла швеллера и уголка зависит от мощности электропривода и величины планируемых к обработке деталей.

Связка металлических деталей каркаса осуществляется сварными или болтовыми соединениями. Задача – правильно рассчитать размеры рамы и собрать каркас по предварительно составленной, просчитанной схеме.

Суппорт токарного станка: нюансы изготовления

Суппорт с резцедержателем должен быть подвижен, но с фиксацией при необходимости. Резцы должны зажиматься плотно, без люфтов. В противном случае их вырвет в процессе работы, что приведет к травмам.

Важно! Суппорт устройства должен быть подвижен

Резцедержатель для токарного станка своими руками

В качестве зажимов резцедержателя используют два и более болтов. При этом узел лучше сделать вращающимся. Это позволит не менять резец, каждый раз откручивая зажимные болты, а проворачивать головку, на которой закрепляется до четырех резцов.

Резцедержатели отличаются друг от друга по форме и размерам

Передняя бабка токарного станка своими руками

Разобравшись с устройством подобных агрегатов, перейдем к практическим советам по изготовлению.

Передняя бабка для токарного станка ТВ-7

Этапы изготовления токарного станка по металлу своими руками

Для начала предлагаем посмотреть на собранный своими руками агрегат. Некоторые детали взяты из неисправных приборов и механизмов.

Детали агрегата, собранного собственноручно домашним мастером

Алгоритм работ будет следующим:

- составляется подробный чертеж будущего агрегата с указанием размеров, материалов;

- подбирается по мощности и количеству оборотов в минуту электродвигатель;

- четко следуя составленной схеме, подготавливаются детали рамы по размерам;

- производится сборка выбранным способом (сварка или болтовые соединения).

Рассмотрим каждый из перечисленных этапов подробнее.

Этап подготовки: проект и составление чертежа

В качестве примера, а возможно и основы будущего маленького токарного станка, можно взять схемы подобных агрегатов, предоставленные нами ниже.

Полезная информация! Выбрав для изготовления рамы дерево, не стоит надеяться на долговечность конструкции. Лучший вариант для монтажа каркаса — металлический швеллер со сварными соединениями.

Когда рама собрана, приступаем к изготовлению и установке на нее остальных узлов.

Как выбрать электропривод для подобного агрегата

Электродвигатель – важнейшая часть конструкции. От его мощности зависит величина деталей, которые возможно изготовить на станке. При мощности электромотора 800÷1000 Вт устройство позволит обрабатывать только маленькие детали. Для больших заготовок используются двигатели 1.5÷2 кВт.

Двигатель по мощности должен превышать 800 Вт

Важный этап монтажа электродвигателя — это подключение к сети. Контакты и соединения, независимо от того, возможно ли к ним прикоснуться в процессе работы, требуют тщательной изоляции. Клеммы электродвигателя подключаются в определенном порядке. Если у домашнего мастера нет навыков в этой области или он сомневается в своих силах, лучше доверить эту работу профессионалу.

Очень важно! Работы по подключению выполняются после снятия (с вводного автомата) напряжения. Помните, что поражение электрическим током опасно для здоровья и приводит к летальному исходу.

Порядок сборки фрезеровочного или токарного станка

После изготовления рамы устанавливаем на нее валы, зафиксировав их сваркой. Далее монтируем переднюю бабку, валы и шкивы с суппортом. И только в последнюю очередь устанавливаем на место электродвигатель, фиксируем его и натягиваем ремни или цепи (в зависимости от вида передачи крутящего момента).

Наиболее распространенный вид передачи крутящего момента — ременная

Изготовление токарного станка из дрели своими руками: пошаговая инструкция

Самым простым вариантом будет изготовить токарный станок из дрели. Сейчас рассмотрим пошагово, что для этого нужно сделать. Сразу оговоримся, что такое устройство позволит только полировку, но никак не обработку – мощностей маловато для токарки по металлу. Видео изготовления более мощных станков мы представим ниже, а пока рассмотрим устройство из дрели для обработки дерева. Это даст общее представление, такие агрегаты практически идентичны.

Модернизация токарных станков своими руками: некоторые хитрости

Агрегаты из дрели, легко подвергаются модернизации. Например, станина, на которой крепится электродрель, делается подвижной, а деталь статично фиксируется. Тогда, устанавливая вместо сверла разные резцы, выполняются конусообразные или иные отверстия. Круг с наждачной бумагой позволит ровно отшлифовать поверхность.

Что касается установки ЧПУ (числового программного управления) то самостоятельно выполнить такую работу не удастся. Она подразумевает замену узлов и механизмов токарного станка.

Полезно знать! Работать на агрегате с ЧПУ нисколько не проще, чем на механическом. Токарь так же должен знать все о скорости вращения, чтении чертежей и проектов, материалах резцов для различных металлов.

Промышленный станок с числовым программным управлением (ЧПУ)

Нюансы работы на самодельных конструкциях

Как и в работе каждого оборудования, при эксплуатации самодельных токарных станков возникают различные иногда неприятные ситуации. Мощный двигатель для работы с крупными металлическими деталями, дает чувствительные вибрации. Это приводит к неравномерной обработке заготовки – браку. Лечится это установкой центров (ведущего и ведомого) на одну ось, либо использованием кулачкового механизма (при одном ведущем центре).

Не рекомендована установка в качестве электропривода коллекторного двигателя – лучше использовать асинхронный. Он избавлен от недостатка незапланированного повышения оборотов, которое может привести к вылету заготовки из зажимов, травмам или порче имущества.

Предлагаем посмотреть несколько фото токарных станков, сделанных руками обычных домашних мастеров.

Для того, чтобы читателю было проще понять алгоритм изготовления таких агрегатов, ниже представлено видео изготовления токарного станка своими руками:

Правила техники безопасности при работе на самодельном токарном станке

Главное, как и в любом деле, это внимательность и аккуратность. Это касается каждого действия, начиная от прочности зажима заготовки и заканчивая малейшим движением резца. Особые требования предъявляются к одежде. Нельзя работать в спецовке свободного покроя, с болтающимися рукавами или низом куртки. Если одежда именно такая, следует закрепить куртку на рукавах и снизу резинкой. Помните, если рукав намотается на вращающуюся заготовку, можно остаться без руки.

Соблюдать технику безопасности при работе на токарном станке необходимо

Важно следить за состоянием электропроводки. При малейшем запахе горелой изоляции нужно отключить напряжение и найти источник. Резцы перед началом работ тщательно осматриваются на предмет трещин. Если таковая выявлена, использование инструмента запрещено.

Очень важно! Ни в коем случае нельзя подходить к станку в нетрезвом состоянии. Даже небольшая доза алкоголя или похмельный синдром, снижают внимательность. По статистике 70% людей, оставшихся без конечностей в результате травмы на производстве, были в состоянии алкогольного опьянения или страдали похмельным синдромом.

Обслуживание самодельного агрегата: какие действия обязательны к выполнению

После каждого использования станка его нужно начисто обмести, чтобы не осталось пыли и стружки. После этого все вращающиеся детали смазываются.

Нужно периодически производить ревизию токарного станка и его визуальный осмотр

Профессиональные токарные станки заводского производства: стоимость оборудования

Стоимость таких агрегатов заводского производства довольно высока. Рассмотрим цены на некоторые модели, представленные на российском рынке по состоянию на январь 2018 года:

ML 110×125 Vs (винторезный)

SKRAB 57000 (настольный)

ЗУБР ЗСТД-350-330 (настольный)

Заключение

Если домашний мастер имеет образование токаря или хотя бы подобные навыки, токарный станок в хозяйстве будет полезен. Он поможет сэкономить на приобретении некоторых деталей для механических устройств, полировке или даже покраске. На нем изготавливают и фигурные деревянные ножки для табуретов или столов. Как стало ясно из статьи, изготовить такой агрегат своими руками не так уж и сложно. Нужно лишь быть внимательным к схемам и соблюдать определенные правила.

Надеемся, что изложенная сегодня информация была полезна и интересна читателю. Возникшие по мере прочтения вопросы можно задать в комментариях ниже. Если у Вас имеется опыт в изготовлении подобного оборудования, просим поделиться им с другими читателями – это может помочь неопытному мастеру в сложной ситуации.

А напоследок о том, как выбрать токарный станок – видео короткое, но увлекательное и поучительное. Приятного просмотра!

Читайте также: