Редуктор для чпу своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Планетарный без люфта, будет стоить как планетарный обычный из 999 золота.

Червячный и дешево и без люфта (по крайней мере, люфт легко регулировать). Единственный недостаток, сила сумасшедшая. У меня, как - то ни с того ни с сего начала поворачиваться рамка, станку вдруг захотелось на ноль из 180 градусов, так фрезу 3 мм согнул как свинцовую, буквой Г. Один раз подставил мусорный ковшик, чтобы стружку сбрасывать при черновой обработке и сразу в ведро, при повороте на другую сторону, забыл убрать, рамка зажала ковшик к столу станка, да так, что погнула 12 мм стальную ось редуктора на 4 сотки, пока двигатель начал пропускать шаги и мач отработал поворот.

alexkrim,

Планетарный без люфта, будет стоить как планетарный обычный из 999 золота?

а если его делать на встречно-конических гладких роликах с тонкими резиновыми шинами -наклейками для сцепки? Нам тут как раз силы не надо. Важно, чтобы были потери минимальные и люфт убирался просты поворотом винта. Отсутствовал как явление - лучше. И передаточное число - 1 к 5, больше не надо.

Ремень тянется, а вот прямая резиновая сцепка (как ролики в магнитофоне) - практически не люфтила бы при наших нагрузках на валу.

alexkrim,

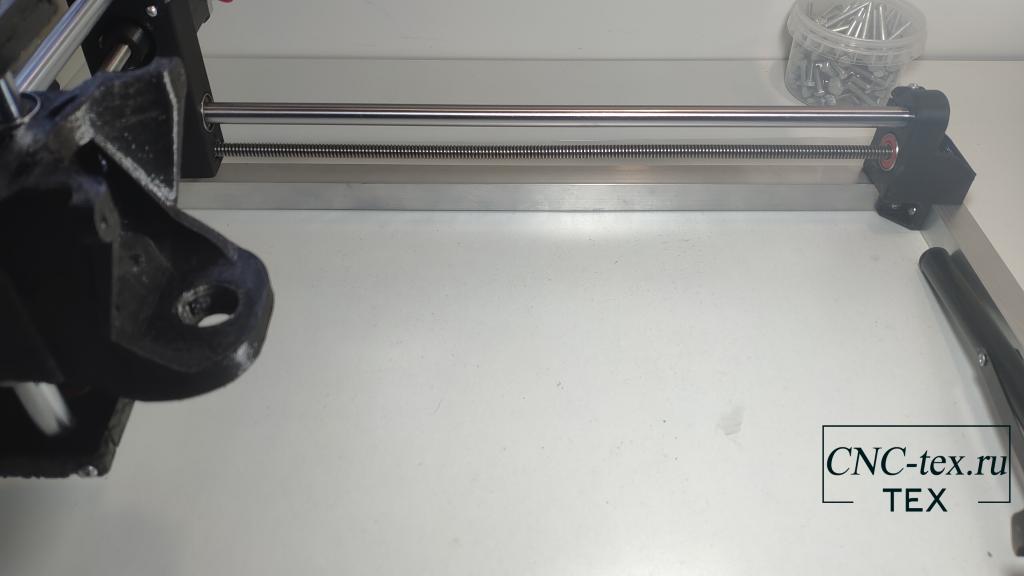

Еще к вам вопрос по вашему станку: почему такие тонкие шпильки?

Шпильки по определению радиально кривые, но по оси тянут точно. Радиальная кривизна (биение) толстого вина будет деформировать систему, снижая точность, а тонкой шпильке это не под силу, ее биение влияет на осевое перемещение очень мало. Я шпильку подчистил и нагартовал разрезанной тупой леркой с регулируемым поджимом, точность шага такой шпильки, если не выше, то не ниже любых шлифованных винтов. Конечно, малый диаметр, это более быстрый износ, но за год работы при смазке обычным нигролом гайки не регулировал. Шпильку ценой 0.5 у.е пройти леркой (уже готовой) и заменить дело нескольких минут. Это как бы решение для бедных, которое работает.

Например, зачем для восковой поворотной головы патрон? Только увеличить цену станка, Обычной дыры для вилки с воском (как в стриже) достаточно и точность выше, чем у любого самого точного патрона. Для меня технически дыра, это было сложно и я вывел из редуктора, наоборот длинный вал, проточив его прямо в станке запустив шаговый двигатель поворотной головы и фрезой в шпинделе станка с конусной точностью по длине 0.02мм, при практически отсутствующем радиальном биении (подшипники вала постоянно поджимаются пружинами на винтах крышки с одного конца для устранения люфта). В общем кто хочет сделать сделает.

Продолжаем разбираться с ЧПУ станком. Настройку прошивки GRBL рассмотрели тут: Прошивка grbl 1.1, настройка - инструкция на русском. Но где же взять параметры для настройки ЧПУ станка? Сегодня в статье рассмотрим, как можно рассчитать винтовую и ременную передачу ЧПУ станка. Но расчет не всегда дает 100% результат. Для проверки и корректировки неточности используется калибровка ЧПУ станка. Как это сделать на практике я уже рассказывал в проекте:ЧПУ плоттер на Arduino своими руками.

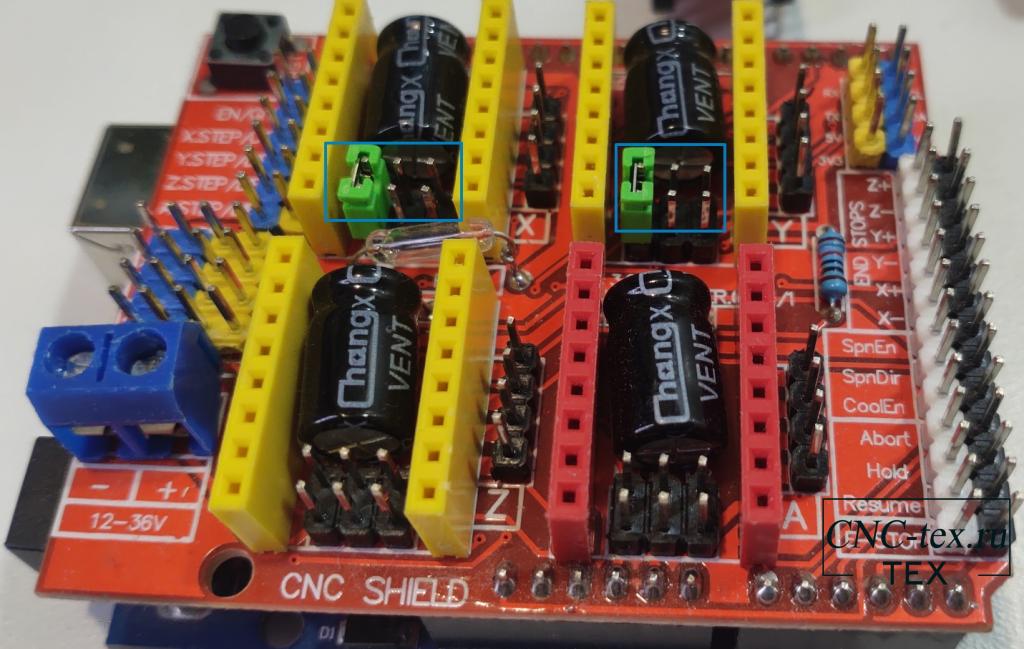

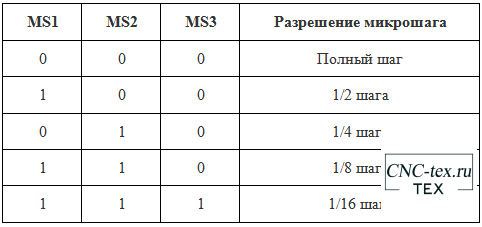

При расчете нужно учитывать один немало важный параметр, который мы еще не рассматривали подробно – это Микрошаг.

Что такое микрошаг и как настраивать микрошаг шагового двигателя.

Основной параметр шаговых двигателей (ШД) это количество шагов на 1 оборот. Самое распространённое значение для ШД – 200 шагов на оборот (или 1,8 градуса на шаг). Мы будем использовать это разрешение во всех сегодняшних примерах. Более точную информацию можно узнать в описании к вашему шаговому двигателю. Зачастую 200 шагов на оборот, могут быть недостаточными для достижения необходимой точности. С целью повышения точности можно изменить передаточное число механически (использовать редуктор), а можно включить микрошаг – режим деления шага шагового двигателя, это увеличит число шагов на оборот, с коэффициентом 2n (n — целое число). Драйвер A4988 поддерживает деление шага: 1, 1/2, 1/4, 1/8, 1/16. Подробнее о драйвере A4988 читайте тут: Драйвер шагового двигателя A4988. Драйвер DRV8825 поддерживает деление шага: 1; 1/2; 1/4; 1/8; 1/16; 1/32. Подробнее о драйвере DRV8825 читайте тут: Драйвер шагового двигателя DRV8825.

Давайте рассмотрим пример. Если мы выставим микрошаг 16, что является в 16 раз больше полного шага и в нашем примере даст 3200 (200х16) шагов на оборот. На первый взгляд это отличный результат и почему бы не использовать максимальное деление шага во всех станках. Но тут есть и минус – это падение крутящего момента при увеличении деления шага. Подробнее Микрошаг рассмотрим в следующей статье.

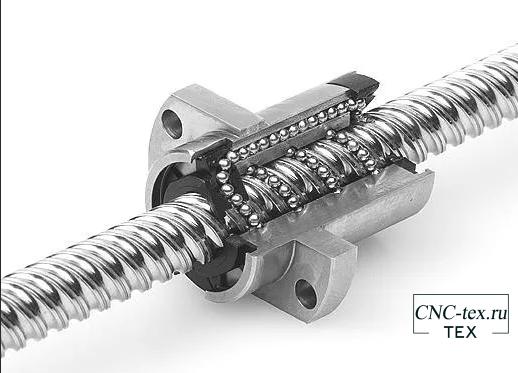

Расчёт винтовой передачи ЧПУ станка.

Винтовая передача ЧПУ, либо ее более продвинутый вариант шарико-винтовая передача (ШВП), являются наиболее часто используемым вариантом перевода вращательного движения вала шагового двигателя в линейное перемещение исполнительного механизма.

Для расчёта разрешения нам необходимо знать ШАГ винта, либо шаг винта ШВП. В описании трапецеидальных винтов обычно пишут Tr8x8,Tr10x2, первая цифра говорит нам о диаметре винта, вторая как раз о его шаге в мм. Винты ШВП обычно обозначаются 1204, 1605 и т.п. Первые 2 цифры – это диаметр винта, вторые две – это шаг в мм. В 3d-принтерах обычно используют винт Tr8x8, диаметром 8 мм и с шагом 8 мм. Обзор моего 3d-принтера можно посмотреть тут:Обзор 3D принтера Anet A8. Сборка. Наладка.

Формула расчета винтовой передачи ЧПУ получается следующей, в числителе – количество шагов на оборот, в знаменателе – перемещение за оборот.

Тп = Sшд*Fшд/Pр

- Тп - точность перемещения, шаг/мм

- Sшд — количество шагов на оборот для двигателя (в наших примерах 200)

- Fшд — микрошаг (1, 2, 4, 8 и т. д.)

- Pр — шаг винта (например, 8 мм)

Рассчитаем пример со следующими параметрами, двигатель 200 шагов на оборот, с 4-кратным микрошагом, с трапецеидальным винтом Tr8x8 даст нам 100 шагов на мм.

Другими словами, для того чтобы ЧПУ станок переместился на 1 мм, нам нужно сделать 100 шагов двигателя. Что является неплохой точностью.

Расчетные значения нужно указать в прошивке GRBL:

Расчет ременной передачи ЧПУ станка.

Во многих ЧПУ станках используются ремни и шкивы. Ремни и шкивы бывают разных форм и размеров, но одним из распространённых стандартов является GT2.

Следующие уравнение применимо для цепных и ременных передач, если вы введете правильный шаг. Обратите внимание, что эти уравнения не учитывают люфт.

Вот простое уравнение, которое вы можете использовать для расчета шагов на мм для линейного движения с ремнями и шкивами.

Тлп = Sшд*Fшд/Pр*Nшк

- Тлп - точность линейного перемещения, шаг/мм

- Sшд — количество шагов на оборот для двигателя (в наших примерах 200)

- Fшд — микрошаг (1, 2, 4, 8 и т. д.)

- Pр — шаг ремня (например, 2 мм)

- Nшк — количество зубьев на шкиве, на валу двигателя.

Попробуем посчитать для примера с такими параметрами, двигатель 200 шагов на оборот, с 2-кратным микрошагом, 2-миллиметровыми ремнями GT2 и шкивом с 20 зубцами даст нам 10 шагов на мм.

200*2/2*20=10 шагов/мм.

Данный пример подойдет для расчета перемещения 3d-принтера. ЧПУ станков на ремнях: лазерный гравировальный, плоттер и пр.

Расчетные значения нужно указать в прошивке GRBL:

Калибровка ЧПУ станка.

Тк = Тп * Kп / Kф

- Тк – калибровочное значение, шаг/мм.

- Тп - точность перемещения, шаг/мм (из примера 100 шаг/мм)

- Kп — заданное значение для перемещения (в моем случае 100 мм.)

- Kф — фактически, на какое расстояние переместилась ось (допустим на 99 мм.)

Для примера проведем расчёт винтовой придачи, которую рассчитывали выше и выяснили, что нужно совершить 100 шагов для перемещения на 1 мм. Также допустим, что мы отправили команду на перемещение станка на 100 мм, а по факту он переместился на 99 мм. Произведём расчет:

100*100/99=101,01 шагов/мм.

Указываем данное значение в прошивке GRBL и проводим калибровку еще раз. Если ЧПУ станок перемещается на заданное значение, можно пользоваться станком. Иначе проводим повторную калибровку.

Понравился статья Расчет и настройка ремённой и винтовой придачи ЧПУ станка. Калибровка ! Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

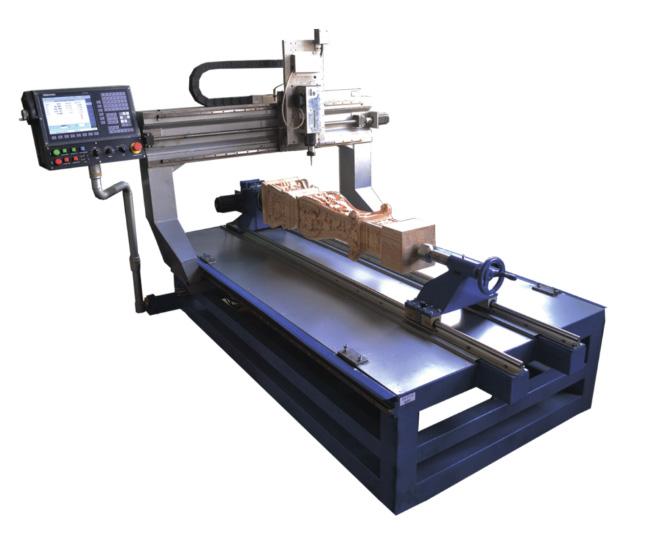

Поворотная ось (4-я ось) — это специальное устройство для ЧПУ-станков. Оно состоит из бабки с цилиндрическим наконечником и зажимного патрона. Поворотная ось необходима для вращения детали вокруг своей оси, что позволяет проводить обработку детали в трех измерениях.

Особенности

Поворотные оси устанавливаются не на все виды станков. Главная задача этого элемента заключается в обеспечении вращения заготовки вокруг своей оси. С помощью устройства можно выполнять обработку деталей из таких материалов:

- дерево;

- пластик;

- алюминий, медь и другие цветные металлы.

Вращение производится при помощи двигателя. Поворотная ось может быть частью комплектации станка или же устанавливаться отдельно. Если установка проводится отдельно, то элемент в этом случае выступает в качестве четвертой оси.

У четырехосевой обработки есть определенные преимущества перед трехосевой. Трехосевой метод дает возможность сделать 3D-обработку детали только с одной стороны, так как другая закрепляется на столе. Для обработки другой стороны заготовку необходимо переустанавливать. Поворотная ось полностью решает эту проблему. Благодаря ей можно работать с деталью со всех сторон без дополнительных действий.

Это позволяет получить изделия сложной формы. Поэтому четвертая ось необходима при изготовлении:

- ювелирных изделий;

- мебельных комплектующих;

- различных декоративных вставок;

- сувенирной продукции, например фигур шахмат.

Станки ЧПУ с поворотной осью широко применяются во время изготовления элементов декора. При правильной настройке оборудование работает практически в автономном режиме.

Конструкция поворотной оси

Есть множество различных вариантов оборудования с поворотной осью. Самыми качественными считаются четырехосевые устройства. На обычном оборудовании производительность чаще всего ниже.

На высокопроизводительные аппараты устанавливают ременную передачу. В некоторых моделях есть даже пятая ось.

Габариты рабочего стола могут отличаться в зависимости от модели, но длина и ширина не должны быть менее 1 метра.

Самодельные устройства характеризуются тем, что на них фиксируют планшайбу или токарный патрон. На заводском оборудовании чаще всего установлены токарные патроны.

СПРАВКА. В большинстве случаев используются двухфазные двигатели, подключаемые четырьмя проводами.

Стоимость и размеры устройства зависят от конкретной модели ЧПУ. Большие варианты используются в промышленных условиях. Маленькие поворотные оси устанавливают на оборудование, предназначенное для бытовых целей или малого бизнеса.

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

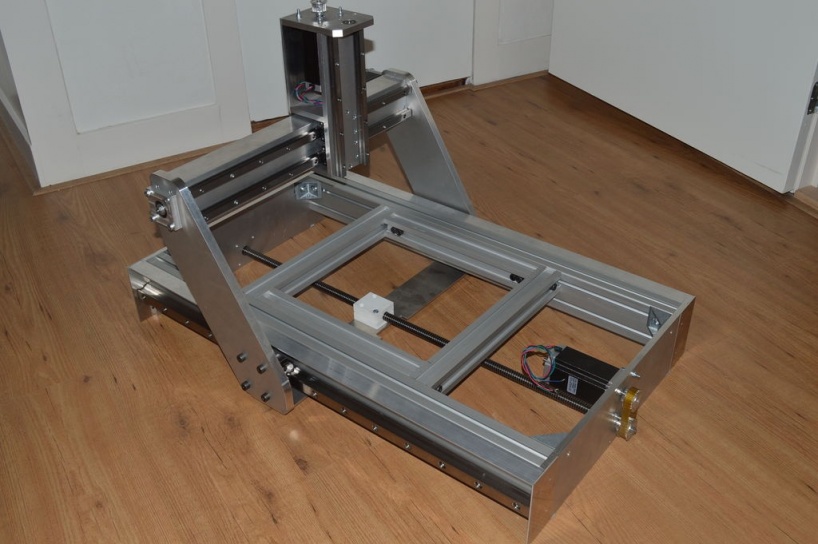

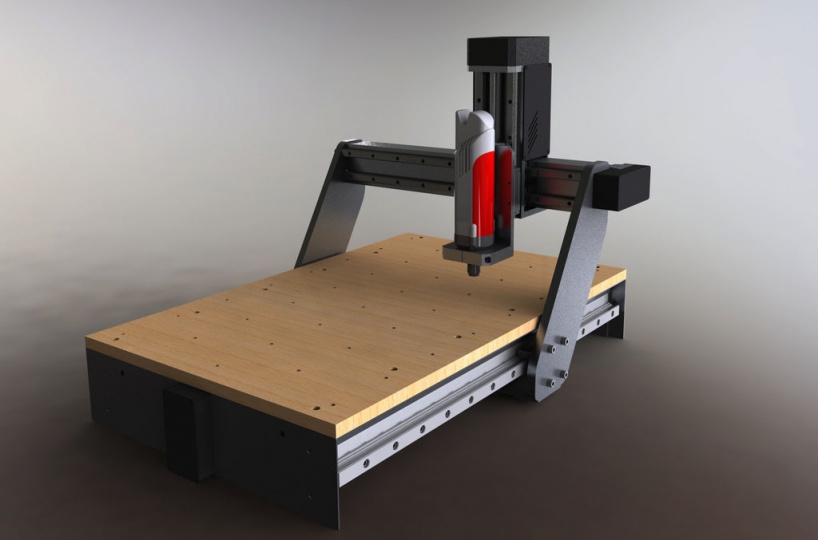

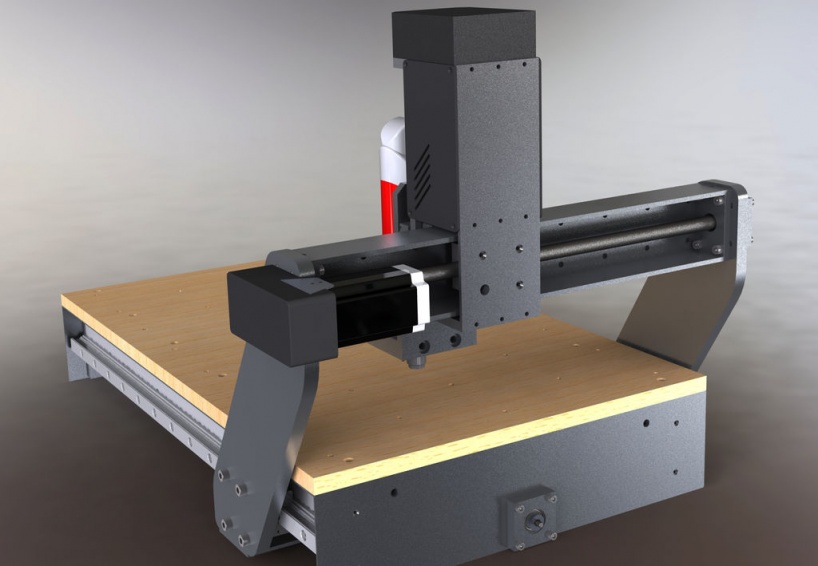

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

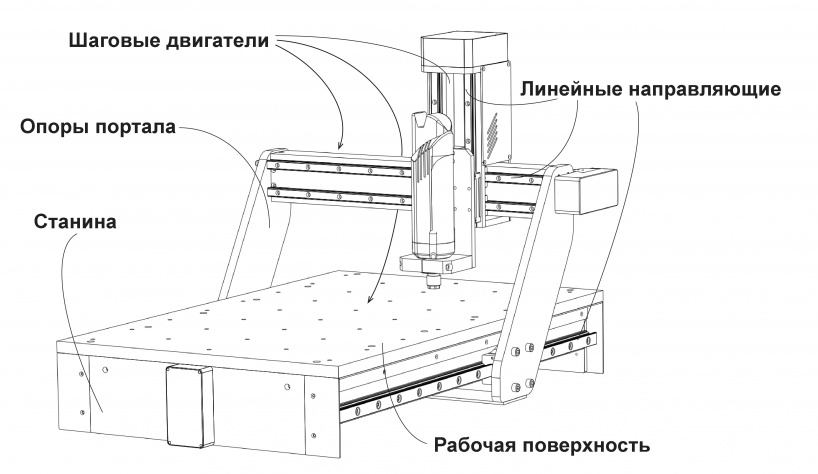

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Редуктор — это механизм, способный преобразовывать крутящий момент, получаемый от двигателя, другим узлам в механизме. В большинстве механических систем, в том числе и в станках с ЧПУ, он изменяет направление усилия, а также вращательный момент и давление. Таким образом, он позволяет двигателю больше работать и испытывать меньше нагрузок.

Оглавление

Перечисленные функции выполняются за счет способности редуктора выполнять дробление шага. В станках, которые используют систему шагового двигателя, существует система полюсов.

У каждого двигателя есть коэффициент. Например, 1.8 градуса. Это значение делится на 360 градусов, которые обозначают круг. Если поделить коэффициент 1.8 на 360 градусов получает 200 полюсов. Так определяется минимальное значение шага. Это значение затем будет иметь весомое отображение в работе со станком. К примеру, нам необходимо вырезать деталь, длина которой — 100 мм.

Во сколько оборотов двигателя будет выполнена эта задача? Чаще всего, оборотов либо не хватает, либо становится больше. Из двух вариантов, система выберет минимальное и получится, что станок не дорежет необходимую величину. Редуктор, в таком случае, позволит раздробить шаг, благодаря чему оператор станка сможет выполнить необходимую задачу.

Важнейшим параметром каждого редуктора является коэффициент редукции.

Он может быть 1.8, 1.3, 1.2 в зависимости от используемого типа передачи.

В ременных редукторах обычно устанавливается ремень с разным количеством зубцов. Коэффициент редукции у таких устройств - 1.5, тогда как у планетарного 1.7. Значение коэффициента редукторов разного типа не являются конкурентным преимуществом, так как у каждой передачи есть свои преимущества и недостачи.

Планетарный и ременной редуктор станков с ЧПУ. Какой лучше?

На современных предприятиях наибольшую популярность приобрели два совершенно разных типа редукторов – планетарные и ременные.

Первый из них, планетарный – более дорогой, имеет небольшие габариты и демонстрирует наибольшую продуктивность среди аналогичных механизмов. Ременной, в свою очередь – довольно прост в своей конструкции, стоит дешево и так же дешево ремонтируется.

Планетарный редуктор

Планетарный редуктор увеличивает крутящий момент и хорошо передает усилие. В таком механизме центральная шестеренка передает вращение на другие шестерни, которые могут вращать наружное кольцо, которое затем передает движение подсоединенному узлу. Либо по отзеркаленной схеме, наружное кольцо передает движение группе колец, которые затем дают крутящий момент центральной шестеренке.

Преимущества планетарного редуктора

- отдача больших передаточных чисел,

- компактность и небольшой вес,

- большой КПД,

- способность справляться с большими нагрузками,

- безотказность в работе.

Ременной редуктор

В свою очередь, ременной редуктор — это механизм способный осуществлять передачу вращения между валами, которые расположены параллельно на одной оси. В стандартную конструкцию такого редуктора входят: ведущий и ведомый вал и гибкая связь (зубчатый ремень). Ремень должен обтягивать определенную часть шкива для образования угла обхвата.

Значение этого обхвата влияет на качество сцепления. Большое значение влияет на более качественное сцепление. Редукция в таких устройствах вычисляется в соответствии с диаметрами валов, а вращательное движение может преобразовываться в поступательное.

На классификацию ременных редукторов влияют различия в поперечном сечении ремня, количество шкивов, расположение всех деталей механизма, а также наличие дополнительных роликов.

Преимущества ременного редуктора

- низкая стоимость,

- простота ремонта.

- устойчивость к нагрузкам.

- легкий перезапуск.

- обрыв ремня не наносит вред двигателю

Недостатки ременного редуктора

- шкивы могут иметь крупные размеры, что мешает пользоваться станком,

- неспособность вала справляться с повышенной нагрузкой,

- снижение передаваемого движения от незначительного проскальзывания ремня,

- износ ремня, в результате чего его периодически необходимо менять

- так как такой редуктор не имеет корпус и все его детали находятся в открытом виде, существует большой риск из загрязнения.

Какой редуктор выбрать?

Если вам предстоит работать на станке, который должен выполнять точную работу в интенсивном темпе, для этой задачи лучше подходит планетарный редуктор. Он хорошо удаляет вибрацию, способен качественно дробить шаг и практично снижает нагрузку с двигателя.

Ременной редуктор не предназначен для точной, почти ювелирной редукции, поэтому его используют в производствах, где не требуется детализированная работа над всеми параметрами крутящего момента и двигателя, который его создает.

Все виды редукторов для станков с ЧПУ

Цилиндрический редуктор

Используется в механизмах с повышенными нагрузками, где есть необходимо сохранять высокие показатели КПД в передаваемой механической силе. Вся энергия двигателя предается на тот узел, который необходимо привести в движение. Демонстрирует при этом малые потери.

Может быть понижающим и повышающим. Отличительная черта конструкции — включает в себя одну или несколько последовательно соединенных механических передач, состоящих из шестерней и зубчатых колес, размещенных на валах. Главный недостаток – большие габариты.

Конический редуктор

Разработан на основе цилиндрических редукторов и используется в механизмах, которым необходимо осуществлять передачу вращения через перекрестные валы.

Червячный редуктор

Конструкция червячного редуктора предусматривает наличие колеса с зубцами и червячного вала. Такой редуктор способен передавать усилия от движущего механизма валам, которые пересекаются в одной плоскости. Сильные стороны такого устройства- качественное передаточное отношение, компактные размеры и система самостоятельного тормоза.

Недостатки — быстрое изнашивание зубцов колеса, невысокие мощности работы и средний коэффициент полезного действия. От постоянной работы в масляной ванне, зубчатое колесо, которое чаще всего производится из бронзы, быстро изнашивается, появляется люфт и такой редуктор будет требовать замены или ремонта. Еще одно преимущество — нет обратного хода. Если червяк вращает вал, то движение в обратную сторону происходить не будет, благодаря чему нет необходимости устанавливать системы торможения или дополнительные муфты.

Гипоидный редуктор

В таких редукторах гипоидная ось ведущей шестерни смещена относительно ведомой, за счет чего вырастает коэффициент перекрытия. По конструкции такой редуктор похож на червячный. Колесо имеет нарезанные спиральные зубья. Преимуществом этого механизма является число зубьев, одновременно входящих в зацепление.

На какие параметры стоит обращать внимание при выборе редуктора?

Перед тем, как выбрать редуктор для станка с ЧПУ необходимо понять какие параметры работы вы ожидаете от передачи. Расчет нагрузок, с которыми столкнется редуктор, будет важным фактором при анализе коэффициента перегрузок допустимых для механизма.

Большое значение имеют также условия, в которых будет работать станок (влажность, температура) и наличие свободного пространства в рабочей зоне. Чем больше информации клиент предоставить сервису, тем точнее можно будет определить идеальное редукционное устройство для станка.

Читайте также: