Раздельная система смазки иж юпитер 5 своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

С мая 2013 года наш портал расширил тематические разделы форума по обмену опытом: добавлены подфорумы Американцы, Корейцы, Немцы, Французы, Японцы, в связи с увеличением автопарков наших посетителей.

Помимо изменения стиля, наш Чат, Почта, Развлекательные и фото/видео разделы, Литература стали встроенными и не трубеют отдельной регистрации. Кроме этого, есть и другие полезные и приятные новшевства с которыми Вы все можете ознакомиться при посещении портала.

С вопросами и предложениями можете обращаться к администрации в специальном разделе форума или через форму обратной связи.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

Для всех систем и конструкций воздушных фильтров, применяемых на мотоциклах, основное требование - иметь наименьшую скорость потока воздуха, проходящего через фильтр. Это достигается большим объемом фильтра и большой площадью фильтрующей поверхности. Кроме того, при установке воздушного фильтра нужно помнить, что расстояние между карбюратором и стенкой фильтра должно быть не менее двух с половиной диаметров диффузора карбюратора и диаметр соединительного патрубка-не менее диаметра карбюратора. Лучше всего, когда установлена специальная насадка на карбюратор, а она уже при помощи уплотнительной резинки соединена с воздушным фильтром (рис. 31). Чтобы уменьшить потери мощности двигателя на больших оборотах, рекомендуется объем корпуса фильтра делать равным или большим двадцати объемов цилиндра Vф > 20 Vц где Vф - объем фильтра; Vц -объем цилиндра. На мотоциклах классов 250-750 см3 трудно разместить воздушный фильтр нужного объема, поэтому приходится устанавливать фильтры по имеющемуся месту, но все время стремясь к идеальному варианту.

Длина впускного патрубка подбирается в зависимости от фазы газораспределения, диаметра диффузора карбюратора и предполагаемых максимальных оборотов двигателя. Основное правило: чем меньше фаза впуска и диаметр диффузора, тем короче впускной патрубок. Нужная длина впускного патрубка подбирается путем установки и подбора длины дистанционных вставок между карбюратором и цилиндром. Обычно при доводке двигателя на испытательном стенде для данного двигателя подбирается наилучшая длина впускного патрубка. А потом для подобных двигателей изготавливаются патрубки, по длине соответствующие подобранному на стенде. Эту работу можно произвести в обычных дорожных условиях методом засечки времени при прохождении прямого отрезка трассы. Правильно подобранная длина впускного патрубка дает возможность использовать резонансные явления газового потока, что повышает коэффициент наполнения цилиндра, т. е. использование давления столба воздуха во впускном патрубке. Замечено, что более длинный впускной патрубок улучшает работу двигателя на низких оборотах, а более короткий - лучше для больших оборотов. Для каждого двигателя нужно подобрать оптимальную длину впускного тракта (от зеркала цилиндра до конца насадки). Внутренняя поверхность патрубка чисто обрабатывается и полируется до блеска. На кроссовых мотоциклах желательно устанавливать впускной патрубок под прямым углом к оси цилиндра. Установка впускного патрубка под углом уменьшает эффективную площадь впускного окна. Например: при установке впускного патрубка под углом 45° F = 7,76 см х соs45° = 5,55 cм2, т. е. 70,6% от общей площади. Такое расположение впускного патрубка невыгодно, хотя и дает более плавный поток по сравнению с патрубком, расположенным под углом 90°. Иногда как исключение из-за конструктивных неудобств (низкая горловина картера и т. д.) приходится располагать впускной патрубок под некоторым углом к оси цилиндра. В этом случае всасывающее окно делают шире, сохраняя пропускную способность окна (рис. 33).

Для получения более плотного заряда свежей смеси между впускным патрубком и рубашкой цилиндра, к которой он крепится, рекомендуется устанавливать толстую ,(5 - 8 мм) специальную прокладку из теплоизоляционного материала либо соединять карбюратор с патрубком через резиновый шланг. Патрубок карбюратора надежно прикрепляется к рубашке цилиндра четырьмя, а при разделенном третьим каналом патрубке пятью болтами или шпильками. Для лучшей герметичности соединения уплотнительные прокладки лучше всего делать из паранита толщиной 0,5 мм и смазывать бакелитовым лаком. После закрепления патрубка проверить, чтобы прокладки не перекрывали сечение окна. В случае использования бензомаслостойкого шланга между цилиндром и карбюратором, для уменьшения нагрева и вибрации карбюратора, следует обратить внимание на надежность закрепления шланга хомутами к патрубку и вставке карбюратора (рис. 34).

Разрыв между патрубком и вставкой 5-10 мм считается достаточным. Длину впускного патрубка подбирают экспериментально, и зависит она от конструкции двигателя. На двигателях кроссовых мотоциклов длина впускного патрубка колеблется от 50 до 200 мм (измеряя от зеркала цилиндра до распылителя карбюратора). Общая длина впускного тракта подбирается экспериментально для каждого двигателя и может быть 200-350 мм. Суммарная длина впускного тракта состоит: ? Lвп =? + L1 + Lk + L2 где ? - длина тракта в цилиндре; L1 - длина впускного патрубка; Lk -длина карбюратора; L2- длина насадки от карбюратора до воздушного фильтра. Подбор оптимальной длины впускного тракта для каждого двигателя производится на стенде либо на дороге с помощью засечки времени. Оптимальную длину впускного тракта, обеспечивающую максимальную мощность двигателя, можно рассчитать по формуле: ? Lвп = Где n - число оборотов коленчатого вала ab - средний диаметр воздушного фильтра a - cкорость звука (20,1Т м/сек) Т вп = 273+t0вч С t0вч С - температура смеси после карбюратора.

При использовании плоских поршневых колец расположение их тоже максимально приближается к верхней кромке поршня. Канавки под L-образные кольца - ступенчатые, с одинаковыми зазорами при упоре кольца в канавку (рис. 36).

Материал заготовки сталь 40X. Точение по копиру. Наибольший размер 65,6 +0.1 -0.5 мм. 3. Расточка по копиру, выдержав радиальную толщину 2,9 - 0,1 мм 4. На токарном станке нарезать заготовки высотой 3,4- 0,1 мм. 5. Произвести закалку и отпуск до НRс = 43-11 в термофиксаторе. 6. Плоское шлифование размер 3-0.05 мм каждого кольца. 7. Вырезка замка на отрезном круге. Припилить замок под стопор до размера 2+0,1 -0,15мм в стакане O62,25. 8. В специальных приспособлениях (оправках): а) расточить кольца до 0 57+0,05 б) обточить до O61,б-0,02 в) снять острые кромки с углов R=0.3мм 9. Набор колец надеть на оправку под хромирование. Замки зачеканить свинцом. Биение по диаметру допускается не более 0,05 мм. 10. На оправке под хромирование шлифовать до O61,45-0,02 мм 11. Хромировать. Толщина хрома не менее 0,17 мм на сторону. 12. Снова шлифовать на этой же оправке до O61,75+0,03 13. Готовые кольца расточить под L-образное сечение (рис. 40) в специальном стакане с гайкой, удерживающей кольцо

14. Обезводородить кольца. Кольца готовы. Дальнейшее обращение с кольцами должно быть аккуратным. Их поюмещают в коробку или специальный стакан, лишний раз не берут в руки до установки на поршень. Поршневой палец. Для уменьшения веса поршневой палец нужно облегчить, сделав выборку металла на его металонагруженных концах (рис. 41)

При имеющихся в настоящее время хороших маслах мазка из бензина с маслом является вполне удовлетворительной для соревнований по мотокроссу. Но важно помнить, что подшипнику нижней головки шатуна не хватает смазки, поэтому надо его смазывать как можно больше. С этой целью диаметр внутренних дисков маховика должен быть на уровне наружного диаметра нижней головки шатуна (рис. 42), т. е. максимально малый диаметр щек коленчатого вала.

Другой важной особенностью конструкции кроссовых двигателей является сравнительно короткий шатун. Изменение диаметра маховиков н длины шатуна влечет за собой изменение некоторых других факторов (фаз газораспределения, скорости поршня, давления в картере и пр.). Следует учесть эти моменты при подготовке двигателя к серьезным соревнованиям. Шатун. Для лучшей смазки нижней головки шатуна и уменьшения сопротивления впуска желательно, чтобы сечение шатуна было овальным (рис.43,а). Толщина шатуна 4-5 мм вполне достаточна для двигателей классов 125-175 см3 и 5-6 мм для самых мощных двигателей классов 250-500 см3 Шатун двутаврового сечения можно модернизировать путем опиловки (рис. 43,6) со стороны впускного окна и последующей полировки.

Для улучшения смазки пальца можно снять часть металла. Это помогает маслу просачиваться к пальцу, кроме того, несколько снижает вес. Для длительных высоких оборотов двигателя нужно заменить обычную простую втулку игольчато-роликовым подшипником (рис. 44). Это улучшает (гарантирует от заеданий) работу поршневого пальца.

Палец нижней головки шатуна делается полым с одной стороны (отверстие O6мм), и по центру беговой дорожки роликов сверлится одно отверстие O1,2 -1,5 мм для улучшения смазки подшипника шалуна (рис. 46). Материал пальца сталь 18ХНЗА. Твердость его НRс = 64-63 ед.

Сборка коленчатого вала. При сборке коленчатого вала надо следить, чтобы отверстие под смазку пальца нижней головки шатуна было обращено наружу, и масло имело возможность под действием центробежной силы попадать в подшипник. Подшипник нижней головки шатуна - роликовый, со стальным, посеребренным сепаратором. Можно изготовить сепаратор из алюминиевого сплава Д 16Т или В 95Т. В настоящее время для двигателей класса 125-175 cм3 диаметр роликов 3 мм, длина 11,75 мм (т. е. отношение диаметра ролика к 3,94-4 является лучшим), диаметр пальца нижней головки шатуна 20 мм. Для двигателей классов 250-350-500 см3 обычно диаметр роликов 3-4 мм, диаметр пальца 20-25 мм. В верхней головке шатуна устанавливают ролики диаметром 1,5-2 мм в сепараторе или без него, с обязательной фиксацией с двух сторон стальными калеными шайбами, ограничивающими сдвиги головки шатуна в бобышках поршня. Длина роликов равна ширине верхней головки шатуна, если они устанавливаются насыпью, и на 3-3,5 мм меньше ширины верхней головки, если они устанавливаются в сепараторе. Условия монтажа и демонтажа подшипника в сепараторе лучше. Щеки коленчатого вала. Щеки коленчатого вала изготовляются заодно с полуосями. Материал щек: стали 40Х, ЗОХГС или 45. Наружная поверхность отверстия под запрессовку пальца нижней головки шатуна подкаливается на установке ТВЧ до 35-40 ед. и шлифуется до нужного размера. Прессовая посадка пальца нижней головки шатуна является достаточной для сохранения жесткости коленчатого вала. Во избежание разрушения отверстий в щеках во время сборки лучше всего скруглить концы пальца, а не снимать фаску в отверстиях на щеках маховиков. Все острые кромки на щеках скругляются, а щеки полируются. Всякий перекос пальца и отверстия нижней головки шатуна смещает шатун в одну сторону и на высоких оборотах ведет к разрушению подшипника нижней головки шатуна. С целью улучшения работы подшипника нижней головки шатуна шатун центруется в бобышках поршня, а на пальце нижней головки шатуна преднамеренно делается зазор между щеками и шатуном до 1.5-2.5 мм с тем, чтобы не было задевания шатуна о щеки коленчатого вала (рис. 47).

проверить одновременность прилегания стержня на уровне продувочных каналов, при покачивании шатуна в обе стороны зазор до плоскости должен быть одинаков. Балансировка коленчатого вала. Простейшая, но вполне удовлетворительная балансировка коленчатого вала производится по эмпирической формуле: Х = А(0,45 ? 0,6) + В(0,45?0,6) - В, Где, А = вес поршня + вес пальца + вес поршневых колец + вес стопорных колец + вес шайб + вес подшипника; В - 0,336 от веса головки шатуна (рис. 50).

Производя простейшие вычисления, получим чистый вес балансировочного груза X. Например: Вес поршня =140 г Вес пальца = 30 г Вес колец =5 г; Вес стопорных колец =1 г; В = 168 : 0,336 = 50 г; X = 176 • 0,5 + 50 • 0,5 - 50 = 53 г. Получив нужный балансировочный вес, установить коленчатый вал на балансировочные ножи или призмы, или во вращающиеся центры. Подвесить балансировочный груз к головке шатуна (рис. 51).

Путем снятия металла (высверливания) из щек коленчатого вала у нижней головки шатуна добиться статического равновесия. Коэффициент балансировки К = (0,45?0,6) выбирается в зависимости от ожидаемых под нагрузкой оборотов двигателя). Например, для оборотов коленчатого вала 6000-6500 об/мин этот коэффициент берется равным 0,5. Чем выше обороты коленчатого вала, тем коэффициент балансировки берется большим (для n =8000 об/мин, К = (0,55 - 0,57). Произведя один раз статическую балансировку коленчатого вала на картере двигателя, записать балансировочный вес, он же вес поршня в сборе. При последующих сменах поршня его вес подгонять под балансировочный вес коленчатого вала. Выносной маховик балансируется отдельно, а общая балансировка проверяется в сборе. Надев выносной маховик на конус шейки коленчатого вала и хорошо затянув гайку крепления, проверить балансировку. При неправильной балансировке двигателя появляется вибрация.

Цилиндра на тот момент не было, но по счастливой случайности, когда я покупал двигатель с жидкостным охлаждением на свой юпитер, в довесок мне отдали цилиндр от Планеты 5 с веерной головкой. Правда, цилиндр нуждался в расточке… И вот — картер отмыт, цилиндр расточен. Всё тщательно отмыто от грязи! Всё было настолько чистым, что руки сами тянулись собирать и поскорей. Но не было внутренностей и начались их поиски, а пока чистый картер был собран и ждал своего часа.

Теперь начал искать внутренности и раздельную систему смазки. Коленчатый вал, коробку передач и другое я нашёл без особого труда. Хороший человек продавал остатки от своего ИЖа и подешёвке продал мне. Вобщем всё необходимое для внутренностей нашёл.

Небольшое лирическое отступление. Очень дефицитными становятся заводские детали на мотоцикл ИЖ, когда собираешь мотоцикл с нуля. Всегда хочется качественно собрать двигатель, но из-за кривизны и неточности новых запчастей, качество падает и желаемого эффекта нету. Вот и приходится иногда по всей стране искать хорошие запчасти. Небольшой совет, если у вас ещё остались запчасти от этих мотоциклов производсвта СССР или даже уже Российские, но заводские, то не спешите их сдавать в металлолом, есть люди, которые готовы у вас их забрать.

Поехали дальше)

Итак, двигатель собран. КПП работает. Коленвал почти в идеальном состоянии ещё внушает надежду. После сборки обычных двигателей, этот кажется совсем другим… Вроде та же начинка, но визуально это что-то новое и неизведанное.

Главное — всё собрано и двигатель в принципе готов к работе, но уже в пути была долгожданная запчасть.

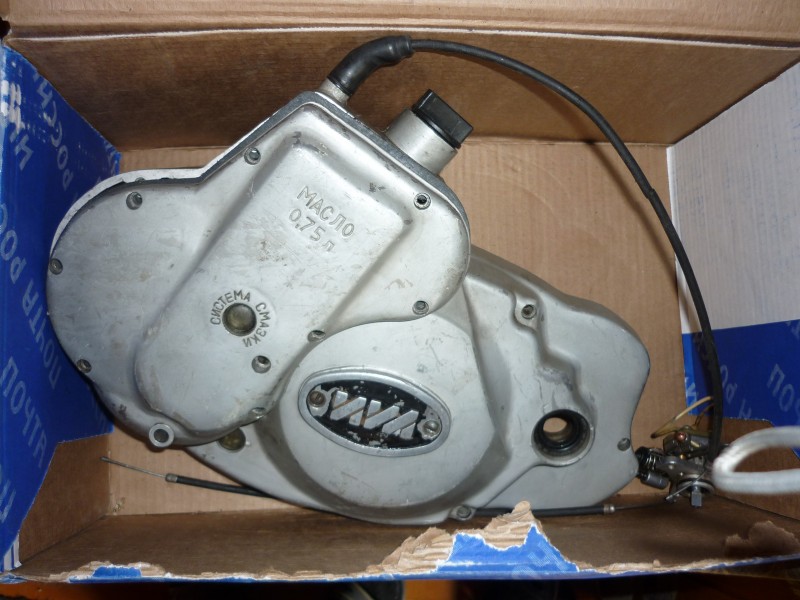

Раздельная система смазки — одна из долгожданных деталей, которую сложно достать. Мне её продал один хороший человек, без каких-либо накруток в цене. Так как она была немного некомплектной, цена была даже снижена. И вот она пришла! Долгожданный момент! Когда видишь её только на картинках, а тут вот она — крути верти сколько угодно. Вроде для кого-то железка, а тебе радость :-)

И сразу примерка этой системы на двигатель.

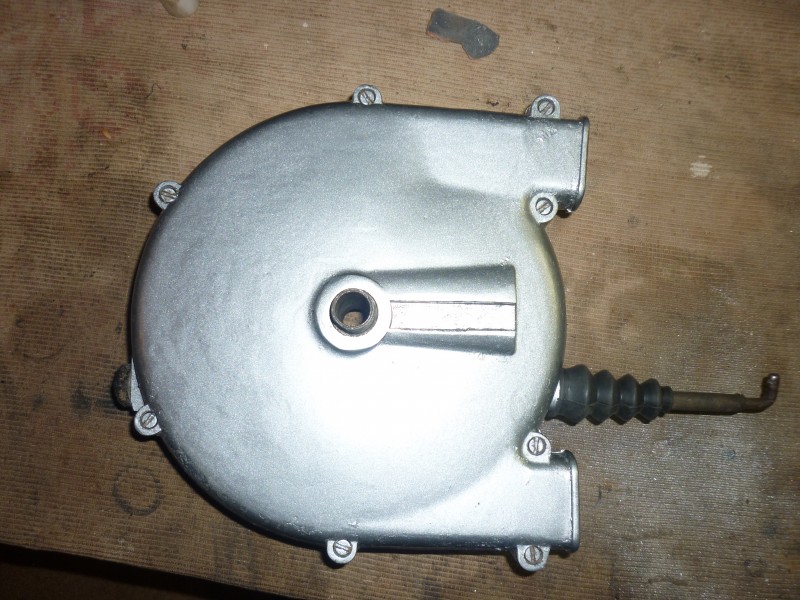

Перед установкой пришлось полностью разобрать маслобак и вычистить его от грязи. В сетке для залива масла я нашёл шпонку генератора, чему был удивлён, может бонус такой… Даже когда просто разбираешь эту систему, то стараешься ничего случайно не сломать, так как за отдельные её части некоторые люди хотят слишком много. Отдельное спасибо Ижевским инженерам, что в руководствах по ремонту написали про работу и особенности этой системы. Особенно это помогло при полной разборке маслонасоса, который был загрязнён.

Ну ничего, справились! Нашлись аналогичные штуцера для впускного патрубка и в принципе двигатель уже полностью собран. Двигатель сразу консервирую, так как ещё нету рамы с документами и ещё на днях ухожу в армию, так что сборка стопорится на год. Ну это не беда!

Спустя 2 дня, приобрел ещё 2 вилки в убитом состоянии. Из всего набора стал собирать 2 рабочих вилки. Одну себе, а другу — другую. Уж очень хотелось ему такую. И работа начала кипеть! В принципе эту вилку перебрать легче чем обычную, но когда закисают сливные винты, то это преподносит горы счастья, а если прошлые владельцы подлили туда фиксатора резьбы, то просто праздник!

Повезло, что был опыт по переборке такой вилки. С этой уже затратилось намного меньше времени. Сюрпризы доставила только закисшая гидралика. Спустя немного времени, обе вилки были перебраны и собраны в должный вид. После такой долгой переборки сядешь, посмотришь на эти новые свежие вилки и думаешь — как же приятно, что они ещё поработают а не будут дальше ржаветь где-нибудь.

Промежуточная готовность.

Полная готовность — ставь на раму и едь.

Тоже мелочь, но приятно. Сосед просто так отдал заводские пульты переключения нового образца — тоже не часто встретишь такие. Ещё одно пополнение к мотоциклу.

Вилка и задний кожух успешно перебраны. Всё работает. Одно но — нужно менять резину на заднем колесе. Ну это мелочи.

Для первой части это всё.

Вот ещё один почти эталон, который вдохновляет.

Вот и всё, что я пока успел собрать. В случае с юпитером я начинал с рамы, а тут наоборот. Сейчас ведутся поиски рамы с документами, и уже одна есть на примете. Когда будет рама, то и напишется 2 часть этой истории. Заскакивая на будущее, этот мотоцикл будет активно использоваться в дальних поездках. Первая из них планируется в Ижевск.

Так же будут искаться запчасти на двигатель и электрику, чтобы был небольшой запас на будущее, так как с каждым днём хороших запчастей всё меньше. Приходиться делать запасы на чёрный день.

Надеюсь вам понравилось, спасибо за внимание.

Читайте также: