Распредвал своими руками

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Распредвал: определение износа, снятие и установка + Видео

Рабочие такты автомобильного двигателя синхронизирует распределительный вал — отдельный узел газораспределительного механизма. Он редко повреждается, но если не следить за его техническим состоянием, это может произойти в самый неожиданный момент. Замена распредвала проводится только после тщательной его дефектовки.

Показания к замене распредвала

- ухудшение плавности хода машины;

- падение мощности ДВС;

- нестабильная работа на холостых оборотах;

- сильная вибрация мотора;

- сложный запуск в морозы.

Особое внимание уделяется сальникам распредвала — они не должны иметь разрывов, трещин или потёртостей. Осматривать надо также целостность привода. Однако по косвенным признакам определить износ распределительного вала сложно. Куда проще это сделать на снятой детали, осматривая её визуально со всех сторон. Нигде не должно быть выбоин, задиров, наплывов алюминия с подшипников. Признак несомненного износа — борозды и неровности на поверхностях коромысел и кулачков.

Проверка износа распредвала

Качественные распредвалы редко повреждаются раньше срока. А вот китайские или перепакованные в этой стране изделия имеют твёрдость раза в 1,5 ниже, чем у оригинальных. Хороший вал делается из кованной стали.

Замена на новый или восстановление старого распредвала

Повреждения всегда анализируются. По царапинам и задирам на опорных шейках, трещинам и деформациям, эксперты определяют степень износа. Обязательно исследуется область посадки узла в постели. Измеряются размеры шеек и опор корпуса — используется микрометр. Если повреждения сильные, а отклонения в диаметрах большие — проводить ремонт нецелесообразно. Восстановить в таком случае деталь будет сложно, это обойдётся гораздо дороже.

Когда дефекты незначительны — например, выработка вала слабо выражена, царапины на поверхности под сальники небольшие, проводится ремонт. В данном случае отлично поможет шлифовка поверхностей и установка новых сальников с небольшим осевым сечением.

Причинами раннего износа кулачков являются:

Вторая частая неисправность — дефекты шеек опоры. К ним относят задиры, царапины, различные потёртости. Опорные элементы также прогибаются, трескаются, изменяют начальную форму. Нарушения мелкого типа вызываются естественным износом или некачественным составом моторного масла. Они легко устраняются шлифовкой и одновременной очисткой внутренних деталей автомобильного мотора — цилиндров, поршней, колец. Одновременно маслонасос и система охлаждения ДВС подвергаются тщательной диагностике, некорректная их работа исправляется.

Искривление опорных шеек определяется не визуально, а на специальном оборудовании. Существует допустимая степень искривления, которая определяется величиной 0,05 мм (для легковых авто).

Значительные дефекты шлифовке не поддаются, поэтому распредвал заменяется новым. Однако крайне важно суметь выявить причину, которая привела к износу. В противном случае, проблема повторится. Как правило, кулачки и опоры часто ломаются, изнашиваются раньше срока в экстремальных условиях. Когда автомобиль эксплуатируется чаще нормы, попадает в ДТП и различные столкновения.

Видео: диагностика износа распредвала

В ролике подробно описан износ кулачков распредвала. Как всё начинается, какие признаки возникают. Мастер показывает на примере распределительного вала Фольксваген, как определять износ элементов по фаске, в зависимости от степени тяжести — слабый, средний и полный.

Инструменты для замены распредвала

Наличие данных инструментов упростит процедуру:

- набор ключей и головок, включая трещотку;

- комплект отвёрток — обязательна шлицевая отвёртка для работы с сальником или пинцет;

- микрометр;

- вороток для зажима и вращения;

- динамометр — гаечный ключ для затяжки резьбовых соединений с точно заданным моментом;

- монтировка;

- съёмник и оправка для запрессовки;

- молоток.

Обязательно подготавливается перед заменой ремкомплект, включающий помимо самого изделия: вкладыши, сальник, болты крепления. Если система с гидрокомпенсаторами, то нужно заменить и эти детали.

Инструкция: снятие и установка распредвала

Перед демонтажем распредвал проверяется на осевое смещение. Надо не очень сильно стукнуть по постели и прислушаться. Если деталь стучит, неисправность подтверждается. Снимается деталь в следующей последовательности:

- ослабить хомут, отделить трубку сапуна от воздушного фильтра;

- вытащить шланг воздушного фильтра;

- скинуть трос подсоса;

- изъять привод газовой заслонки;

- вытащить клапанную крышку, открутив восемь гаек — они соединяют деталь с блоком цилиндров;

- установить распределительный вал в конец сжатия цилиндра номер 4;

- ослабить гайку натяжителя цепи распредвала, уперев монтировочную лопатку в башмак и крепко зафиксировав шток — если ослабить не получается, натяжной механизм полностью снять;

ослабление цепи распредвала

- отогнуть контршайбу и вывернуть болт крепления шестерни, освободить звёздочку распределительного вала — перед этим рычаг коробку передач поставить на четвёртую передачу, чтобы избежать проворачивания распредвала;

- снять цепь, подвесить её на проволоку;

- открутить фиксаторы постели к головке блока цилиндров, действуя в шахматном порядке;

откручивание болтов постели распредвала

Старый распредвал обязательно подвергается дефектовке. Как и говорилось выше, если уровень повреждений значительный, ремонтировать не имеет смысла. В ходе снятия распределительного вала проверяются одновременно другие части ГРМ — коромысла, пружины, маслосъёмные колпачки.

Установка нового или отремонтированного распредвала проводится строго по инструкции. Одно из главных правил — закручивать болты в определённом порядке и с нужным усилием. Например, для Жигулей момент затяжки составляет 18,3 Н/м.

Далее по монтажу:

Также замену вала любой уважающий себя автомеханик проведёт одновременно с установкой новых рокеров. Их ещё называют коромыслами. Делается это потому, что выработка деталей приводит к преждевременному износу самого распредвала.

Как заменить сальник распредвала?

Замена сальника распредвала входит в обязательный перечень работ. Сальник или манжета представляет собой уплотнительное кольцо из эластичного материала, не позволяющее маслу вытекать из распределительного вала. Основная причина изнашивания этой прокладки — банальное устаревание. На распредвал устанавливаются 2 сальника — передний и задний.

Неисправность элемента проявляется любым способом — изменение формы, разбухание, разрыв, появление трещин. Часто сальник просто выпадает из своего посадочного места. Неисправность уплотнителя диагностируется визуально — появление следов масла на крышке ГРМ, перескок ремня и т. д.

Заменить передний сальник куда легче, чем задний. Достаточно скинуть клапанную крышку, ремень ГРМ тоже снять, и зафиксировать шкив от проворота монтировкой. Также демонтируется шкив с хвостовика распредвала и шпонка, расположенная за ним. Затем сальник выковыривается отвёрткой или пинцетом.

Замена сальника распредвала

Как заменить цепь распредвалов?

Если газораспределительный механизм автомобиля оснащён цепным приводом, то может потребоваться замена цепи распредвалов. Несмотря на конструктивную прочность, данный элемент обрывается по причине эксплуатационного износа, низкого качества металла, заедания распредвала и других сопутствующих причин. Спровоцировать обрыв может также резкое торможение автомобиля или интенсивное наращивание оборотов.

Процедура замены цепи также не вызовет особой сложности. Надо снять металлическую клапанную крышку, провернуть коленвал до совпадения меток и зафиксировать валы. Старая цепь снимается без демонтажа шестерни коленвала. Особое внимание уделяется натяжению ведущей ветви. Она должна проводится с учётом совпадения меток на шестернях распредвалов и подшипниках.

Примерная стоимость замены в автосервисе

Как видим, замена распредвала проводится своими руками, в условиях домашнего гаража. Никакого специального оборудования иметь не нужно. С другой стороны, это вмешательство в конструкцию двигателя, что при неудачной попытке может вывести из строя силовой агрегат. Один из признаков неправильной работы — после замены распредвала двигатель начинает троить. Поэтому, чтобы не доводить до капитального ремонта и крупным затратам, многие автовладельцы доверяют процедуру автосервисам.

Цена замены распредвала начинается примерно от 4000 рублей. Если нужно только заменить сальник, в СТО возьмут такую же сумму. Замена датчика вала обходится в 500 рублей. Замена цепи ГРМ легкового автомобиля, оснащённого 4-цилиндровым мотором, оценивается обычно в 6-7 тыс. рублей. На внедорожниках и кроссоверах данная процедура стоит больше — 10-11 тыс. рублей.

Распредвал устанавливают чаще в верхней части головки блока цилиндров, но встречаются системы также с нижним расположением. Последний вариант встречается преимущественно на старых машинах или автомобилях со слабыми моторами. Верхнее расположение элемента, напротив — визитная карточка мощных ДВС с высокими рабочими оборотами.

Предприятие предлагает услугу восстановления распределительных валов двигателей внутреннего сгорания. Наиболее часто встречаются дефекты износа кулачков, опорных шеек и изгиб вала.

Ремонт опорных шеек распределительных валов производится плазменной наплавкой композиционным порошком, обеспечивающим высокую износостойкость при работе в условиях трения – скольжения. Механическая обработка – шлифование в номинальный размер. При наличии ремонтных размеров и достаточной твёрдости шеек, их шлифуют в ремонтный размер.

Выбор материала для наплавки изношенных кулачков обусловлен условиями работы поверхностей кулачковой пары (трение скольжения или трение качения) В обоих случаях нами подобраны сложные композиционные наплавочные материалы, обеспечивающие высокую твёрдость наплавленного слоя и хорошую износостойкость при работе в условиях высоких контактных напряжений. Следует отметить, что эксплуатационные свойства наплавленного металла практически не изменяются по толщине слоя (коэффициент анизотропии снижается всего на 3…5 %).

Перед шлифованием кулачков или шеек производится правка распределительного вала. Контроль прогиба осуществляется измерением радиального биения средних шеек относительно крайних, установленных в призмы. Допустимое радиальное биение для большинства распределительных валов 0,03…0,05 мм.

Перечисленные выше дефекты наблюдаются у 90…93 % изношенных распределительных валов. На некоторых валах имеют место и другие, устраняемые на нашем предприятии дефекты. Например, износ шпоночного паза или поверхности под распределительную шейку, износ резьбовой поверхности. Имеем опыт ремонта распределительных валов с иной конструкцией крепления шестерни помимо шпоночного соединения.

Ремонт постели распредвала или замена распределительного вала одна из ответственных операций, которая требует специального инструмента и для многих гаражных умельцев или просто водителей, может оказаться невыполнимой из-за отсутствия такого инструмента. Но всё же в этой статье будет описан такой ремонт, чтобы водители как автомобилей, так и мотоциклов имели представление о нём и благодаря этому имели возможность выбрать правильную мастерскую. Так же мной будет описано, как самостоятельно можно проверить, нужен ли вашему двигателю ремонт постелей распредвала.

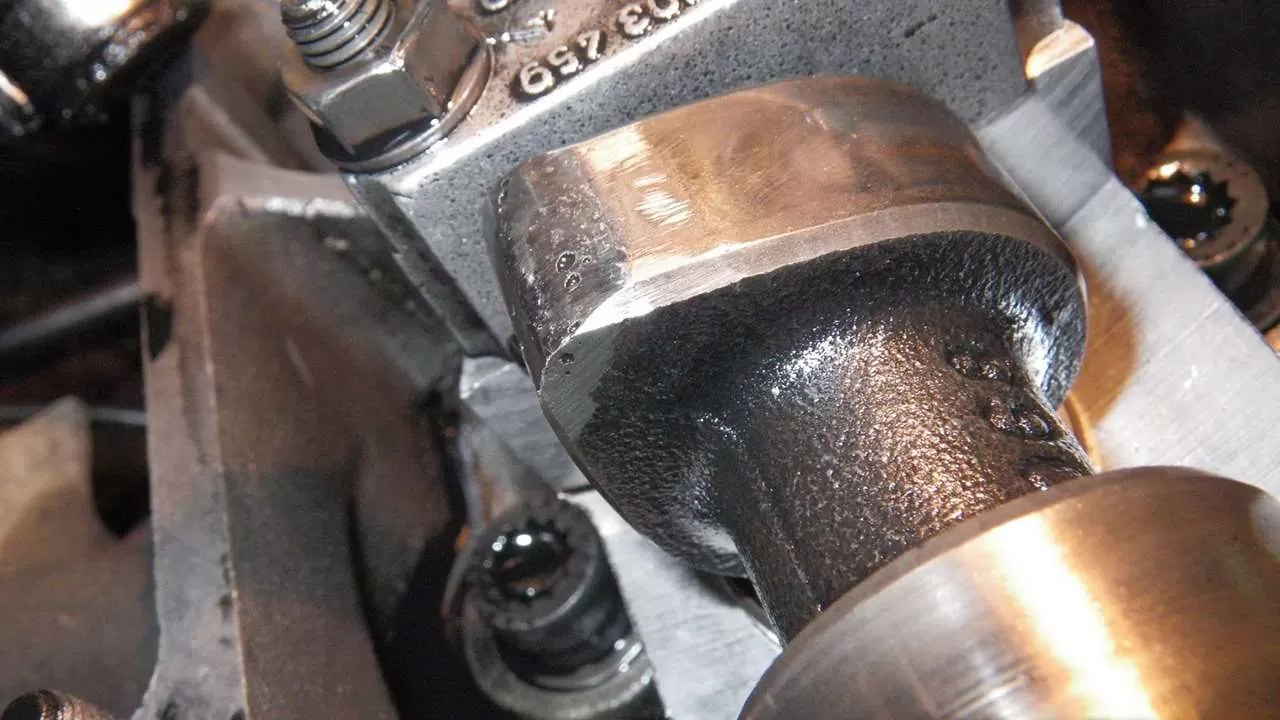

Необходимость ремонта постелей распределительного вала может потребоваться после определённого пробега двигателя (от естественного износа, а какой это износ будет написано ниже), либо в случае несвоевременной замены масла и масляного фильтра, проблем с давлением масла (пары трения работали на сухую — масляное голодание), либо попадания продуктов износа в пары трения и от этого появления задиров и царапин на поверхностях постелей.

От появления задиров, царапин, или просто повышения рабочего зазора между поверхностями постелей и шеек распределительного вала, нормального давления масла уже не будет (подробнее о причинах уменьшения давления масла советую почитать вот тут) и такой мотор долго не протянет.

Как точно проверить нужен ли ремонт постелей распредвала.

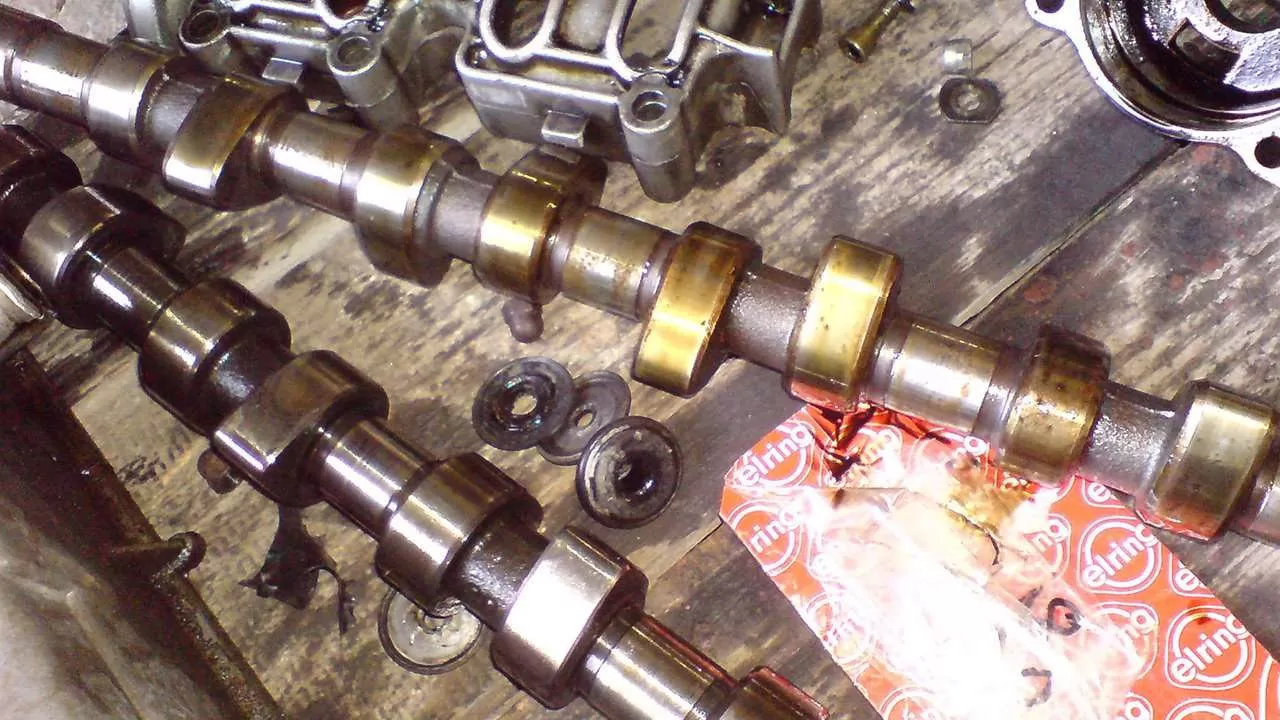

Сняв крышки постелей и распредвал, сначала следует осмотреть поверхности опорных шеек распредвала, кулачков и эксцентрика, и поверхность трения с сальником. Эти поверхности должны быть отполированы и не иметь задиров (следов заедания), глубоких рисок, и если они есть, вал следует заменить, или отремонтировать, как будет описано ниже.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Тоже самое касается и постелей распредвала — корпуса подшипников скольжения распредвала не должны иметь трещин. Если на поверхностях постелей и их крышек имеются задиры, и глубокие царапины, то и замерять зазор нет смысла, следует ремонтировать постели по любому, чтобы избавиться от дефектов на поверхности (восстанавливать их поверхность, что и будет описано ниже). Если на поверхностях постелей и крышек нет задиров и царапин, то тогда следует проверить зазор между постелями и шейками распредвала.

Зазор определяется расчётом после промера шеек и отверстий в опорах (собранная постель с крышкой). Отверстия в опорах (корпусах подшипников скольжения) замеряются с помощью индикаторного нутромера, а диаметр шеек измеряется с помощью микрометра. Этот способ более точный, так как здесь можно и даже нужно замерить диаметры как шеек так и отверстий в корпусах подшипников в двух местах, развернув мерительный инструмент на 90°.

Это позволит убедиться, что шейки распредвала и отверстия подшипников не изношены овалом. Если овал обнаруживается (а это в 99 случаях из 100, но об этом подробнее ниже), то следует восстанавливать правильную (круглую) геометрию отверстия с помощью специальной борштанги или развёртки, об этом далее.

Распредвал с овальными шейками либо (протачивается) шлифуется на круглошлифовальном станке до нормальной геометрии, либо восстанавливается его размер напылением, а потом шлифуется. Всё зависит от степени износа шеек, а так же от степени износа постелей и от того, насколько они будут расточены.

Но для определения зазора (правда не так точно, но позволит понять требуется ремонт постелей или нет) так же можно воспользоваться калиброванной пластмассовой проволокой (можно использовать капроновую рыболовную леску). Для начала следует тщательно очистить шейки распредвала и опорные поверхности головки цилиндров и корпусов (крышек) подшипников скольжения, а так же следует удалить толкатели клапанов из головки цилиндров.

Остается раскрутить крепёж крышек постелей, снять их и вынув пластмассовую проволоку замерить её толщину микрометром в месте сплющивания — это и будет зазор между шейками распредвала и их постелями. Расчётный требуемый зазор для новых деталей должен быть 0,069 — 0,11 мм, а максимально допустимый зазор при износе деталей должен быть не более 0,2 мм. Если зазор более 0,2 мм, то требуется восстановление постелей распредвала или замена.

На некоторых автомобилях постели можно отделить от головки и заменить, но на большинстве моторов это цельная деталь (постели одно целое с головкой). А новая головка стоит не малых денег, так что есть смысл восстанавливать постели.

Восстановление постелей распредвала.

При работе любого двигателя, даже если на нем вовремя меняется масло и масляный фильтр, и с давлением масла всё в порядке, а пары трения не работают на сухую, и на поверхности не образуется задиров и царапин, всё равно постели (подшипники скольжения) постепенно изнашиваются.

И чем больше пробег автомобиля или мотоцикла, тем больше износ и отклонения от допуска, указанного выше. Причём изнашиваются отверстия постелей неравномерно, так как давящие на них шейки распредвала давят на низ постелей больше, чем на боковые стенки и отверстия получаются овальными. Поэтому основные цели ремонта всего две: избавиться от овала, сделав отверстия для шеек распредвала идеально круглыми, и добиться требуемого зазора (описанного выше) между восстановленными поверхностями постелей и шейками распредвала.

В гаражных условиях добиться этих целей нет возможности, так как потребуется станок для расточки и шлифовки отверстий постелей за одну установку, а так же потребуется оборудование для напыления шеек распредвала.

Ведь отверстия постелей будут расточены и диаметр их увеличится, а значит нужно будет увеличить напылением диаметр шеек распредвала, а затем шлифануть их, чтобы в итоге добиться требуемого зазора между шейками и поверхностями постелей. Ведь ремонтные распредвалы с увеличенным диаметром шеек найти в продаже не так просто (к тому же новый распредвал имеет не малую цену), некоторые фирмы их делают, но только лишь для некоторых моделей двигателей.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Некоторые мастера обходятся без станка, и восстанавливают отверстия вручную, с помощью специальной развёртки — это показано в видеоролике под статьёй. Но всё таки станок позволяет добиться более качественного и быстрого ремонта.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Сначала производится расточка отверстий постелей с припуском на окончательную обработку, а окончательная обработка — это алмазная шлифовка (алмазное развёртывание) поверхностей постелей, чтобы достичь отличной шероховатости поверхностей постелей.

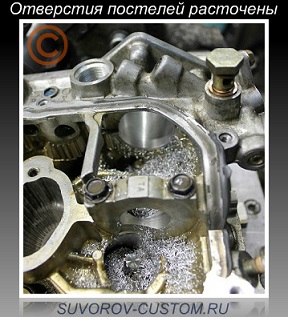

После растачивания отверстий постелей (как на фото слева), они уже имеют идеально круглую геометрию и избавляются от различных дефектов типа рисок, царапин или задиров.

Далее отверстия шлифуются и их диаметры замеряются, а далее, исходя из этих диаметров можно теперь сделать вывод, на сколько увеличить с помощью напыления диаметры шеек распредвала, а затем шлифануть их.

При напылении, специальное оборудование позволяет напылять шейки не нагревая их и сам распредвал выше 100 градусов, а это очень важно, так как если перегреть распредвал, то его непременно поведёт и деталь будет испорчена (кривой вал).

Напыление разумеется производят на чуть больший диаметр, то есть с припуском на дальнейшую шлифовку шеек. После напыления, твёрдость напыленного слоя получается вполне приличной, в пределах 45- 50 НRC, то есть не меньше чем у шеек заводского вала. Кроме того, после шлифовки шейки распредвала не только подгоняются под требуемый диаметр, но ещё становятся идеально круглыми (ведь шейки тоже могут износиться в виде овала).

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

Кому интересно, как отремонтировать треснутую или перегретую головку двигателя, советую почитать вот эту статью, а как увеличить ресурс распределительного вала с помощью его несложной доработки, можно почитать вот тут.

Вот вроде бы и всё. Надеюсь данная статья будет полезна начинающим ремонтникам. И хотя описанный здесь ремонт в обычном гараже не сделаешь, ведь нужно соответствующее оборудование и инструмент, но зато теперь многие смогут проконтролировать ремонтников в сервисе, а так же смогут выбрать грамотную мастерскую по ремонту постелей распредвала, успехов всем.

Распределительный вал (распредвал)- важнейший элемент механизма газораспределения. Фактически, при помощи кулачков вал толкает клапана, позволяя ГРМ работать слаженно и четко, открытие и закрытие впускных клапанов происходит в точно определенный момент.

Как и любой другой механизм, ГРМ также изнашивается. В результате появляются сбои в работе и стук. При этом часто стук в двигателе связан именно с распределительным валом, а не с коленчатым валом и КШМ в целом.

Если стучит распредвал, в подобной ситуации можно выполнить:

- ремонт распредвала;

- замену распределительного вала.

При этом важно знать, как снять распредвал для ремонта или замены. Также необходимо понимать, как поменять распредвал на автомобиле, каким образом осуществляется затяжка распредвала и т.д. Подробнее читайте в нашей статье.

Причины поломки распределительного вала

Сразу отметим, зачастую проблемы с распредвалом не приводят к немедленной остановке двигателя. Как правило, неисправности данного типа прогрессируют постепенно. При этом появление явных признаков поломки говорит о том, что наступил критический износ распредвала или отдельных элементов.

Наиболее частая поломка — износ кулачков, сопровождающийся характерным стуком при запуске мотора и во время работы двигателя. Также к сбоям в работе ГРМ приводят неисправные подшипники, поломки одного из элементов вала или деформация распредвала.

Нередко распредвал выходит из строя по причине проблем с системой смазки, использования неподходящего или низкосортного моторного масла и т.д. Также вал часто страдает от банальной нехватки масла в двигателе (сильное снижение уровня масла).

При этом в зависимости от сложности поломки и ее характера, выполняется ремонт распредвала, замена подшипников, сальников распредвала и т.д. Если же поломки критические, распредвал меняют на новую деталь.

Когда нужно менять распредвал

Замена распредвала двигателя автомобиля необходима в том случае, когда дефекты вала устранить обычными ремонтными процедурами (выполнить ремонт распредвалов) не удается. Вал распределительный нужно полностью менять в следующих случаях:

-

резко снизилось в результате проблем с распределительным валом, что привело к образованию сильных царапин, заусенцев и т.д.

- появились слишком большие зазоры в приводе клапанов (изношены кулачки распредвала);

- сильно изношены шейки, появились трещины на валу и т.д.

Например, давление масла снижается в том случае, когда шейки распределительного вала очень сильно изношены. К такому же падению давления приводит износ гнезд подшипников распредвала (установлены в теле ГБЦ). В этом случае иногда меняют не только вал, но и головку блока.

Увеличение зазоров в приводе клапанного механизма приводит к появлению сильного шума при работе двигателя. Особенно это проявляется при холодном запуске. Виновником такого стука и лязга становится износ кулачков распредвала. Причин для износа много: низкий уровень моторного масла, загрязнение системы смазки, неисправности маслонасоса, проблемы с фильтром масла и т.д.

Если на шейках распредвала имеются глубокие царапины и задиры, ремонт распредвала нецелесообразен, так как подобные дефекты не шлифуются. В этом случае также нужна замена детали. Бывает и так, что после ДТП или сильных ударов распредвал гнет, в нем появляются трещины.

Иногда случается, что и менее очевидные причины выводят распределительный вал из строя. Например, ошибки при установке сальника распредвала или утечки масла через этот сальник также могут вывести деталь из строя.

Инструменты для замены распредвала

Замена распределительного вала на автомобилях с разными типами ДВС может отличаться. Дело в том, что ГРМ может быть с одним валом и двумя, с фазовращателями и без них, с разными типами привода (цепь или ремень) и т.д.

Для примера рассмотрим относительно простой двигатель SOHC. Данный тип распредвала взаимодействует с клапанами через коромысла, стоящие на осях и прикрепленные через болты к верхней плоскости ГБЦ.

Для замены распредвала на таком моторе нужны следующие инструменты:

- гаечные ключи;

- отвертки;

- инструмент для сжатия пружин клапанов;

- микрометр;

- съемник маслосъемных колпачков.

Также для замены нужен новый распредвал, полностью подходящий для двигателя. Обратите внимание, обтачивать или дополнительно шлифовать распредвал, который по каким-либо причинам не подходит, запрещено!

Как заменить распредвал

- На начальном этапе нужно отключить от головки блока все патрубки, датчики, впуск, выпуск, форсунки и т.д. Основная задача — снять клапанную крышку.

- Дальше потребуется снять коромысла распределительного вала с осями. Коромысла нужно снимать вместе с плунжерами гидрокомпенсаторов. При этом в случае отсутствия необходимости замены коромысел, их можно не снимать.

- Следующий шаг предполагает необходимость снятия датчика фаз. После демонтажа следует перейти к самому распредвалу и снять его зубчатый шкив.

- После снятия шкива распределительный вал можно извлечь из постели. Важно, чтобы острые края не повредили хрупкие подшипники. Также нужно провести осмотр и дефектовку постели распредвала.

- Сняв распределительный вал, следует выполнить его дефектовку, осмотреть и оценить степень износа, что позволит точно определить необходимость его замены.

- Важно уделить внимание резьбе крепления экрана, опорным кулачкам, опорным шейкам. Если дефекты незначительные (мелкие царапины), их можно отшлифовать. При этом важно, чтобы не менялись размеры обрабатываемых деталей, так как отклонения приведут к сбоям фаз и другим проблемам.

Микрометром нужно промерить высоту профиля кулачка распредвала (расстояние между вершиной и задней частью кулачка). Дальше это показатель сравнивают с таблицей минимально допустимых показателей. Если показатели отклоняются от допустимых, необходима замена вала. Также рекомендуется заменить коромысла клапанов.

Обратите внимание, после установки и сборки, нужно правильно установить датчик фаз. Для этого с корпуса датчика и ГБЦ следует убрать старый герметик, после чего нанести свежий слой. Дальше ставится датчик, после чего нужно выждать время до полного высыхания герметика.

Рекомендуем также прочитать статью о том, что лучше, цепь или ремень ГРМ. Из этой статьи вы узнаете о преимуществах и недостатках различных типов привода ГРМ, а также какой тип привода лучше, цепной или ременной.

В целом, на данном этапе установка распредвалов может считаться завершенной. Однако это еще не все. Также важно после установки распредвала выполнить регулировку и натяжение его привода.

Завершив все регулировки, двигатель можно заводить, оценивая качество работы мотора. Не допускается наличие шумов, стуков, троения двигателя и т.д. В целом, важно убедиться, что ГРМ работает нормально.

Рекомендации

Замена распредвала является эффективной процедурой только в том случае, если полностью устранены причины, приводящие к повреждению детали. Игнорирование данного правила может привести к тому, что новая деталь в скором времени выйдет из строя точно так же, как и предыдущая.

Рекомендуем также прочитать статью о том, что такое датчик фаз. Из этой статьи вы узнаете о назначении и принципах работы датчика фаз, его неисправностях, признаках поломки и способах проверки или замены.

По этой причине важно следить за исправностью работы всего ГРМ в целом, а также проводить полную дефектовку всех деталей и элементов, которые могут стать причиной повреждений распределительного вала механизма газораспределения.

Всем привет!

Несколько ранее я обещал написать про самостоятельное изменение фаз и подьёма, итак, начнём!

Для начала краткий инструктаж.

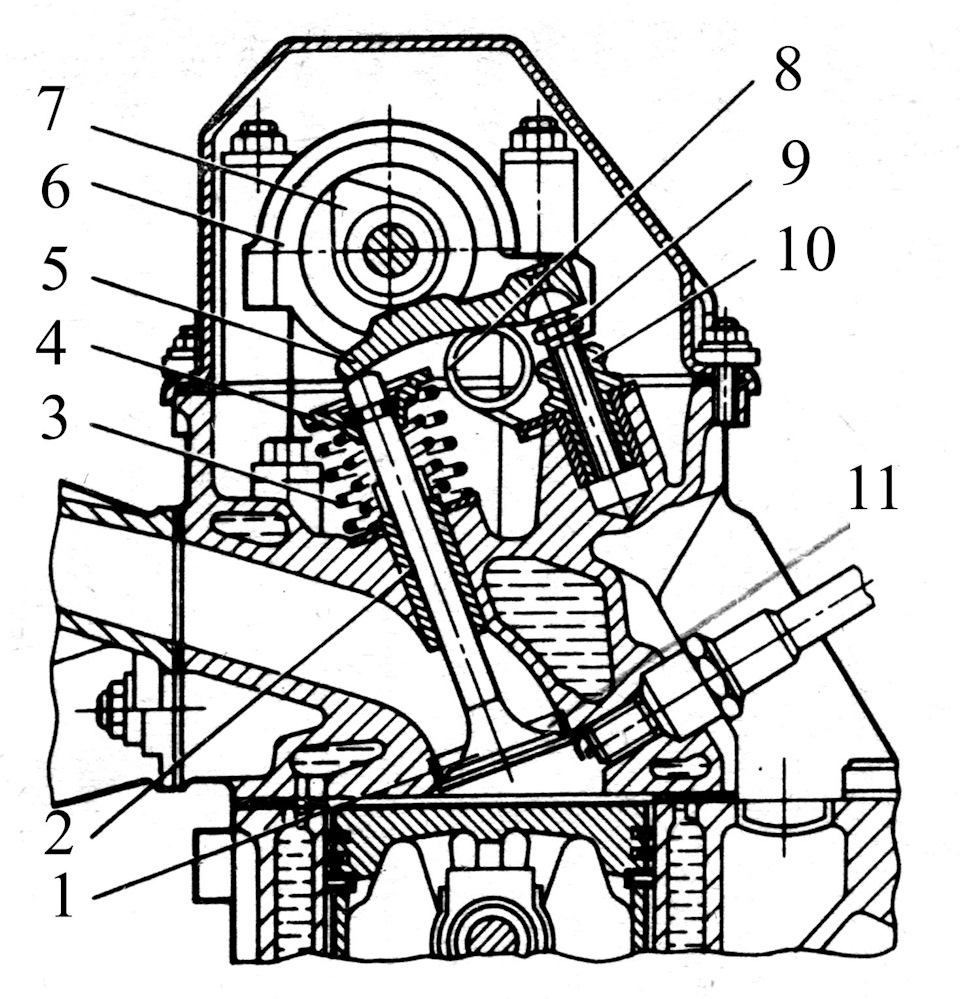

Газораспределительный механизм состоит из распределительного вала 7, который может иметь цепной или ременной привод, рычагов (коромысел) 5, количество которых равно количеству клапанов, впускных и выпускных клапанов 1, направляющих втулок 2, устанавливаемых в головке блока и удерживающихся в ней с помощью стопорных колец, маслосъемных колпачков, опорных шайб, пружин 3, тарелок 4, сухарей, регулировочных болтов 9, вворачиваемых в резьбовые втулки 10 установленные в головке блока. Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек. Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

При вращении распределительного вала его кулачок набегает на рычаг 5, который, поворачиваясь на сферической опоре регулировочного болта 9, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом. При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи пружины 8 возвращается в исходное положение, а клапан под действием пружин закрывается.

Ну допустим мы это всё знаем, тогда что надо изменить, для увеличения подъёма клапанов и изменения фазы?

Для увеличения подъёма клапана, его следует обработать с внутренней стороны или в простонародии-облегчить, именно из-за этого и удаётся поднять мощность на всём диапазоне работы, особенно на высоких оборотах, а не по тому, что клапана зависают. Но тут это тоже с оговорками(скорее пиар ход), однако поясню.

Те кто хоть раз притирал клапана, штатные, замечали, что седло притёрто полностью, а клапан лишь на определенную часть, так вот внутреннюю область можно снять(отмечено белым маркером) и она перестанет мешать продувке и получится "псевдо увеличение подъёма клапана". Снимать слишком много тоже весьма опасно и критично, ибо клапан теряет заложенную теплоёмкость и если коснуться фаски, то и тепло начнёт отдавать хуже, а это критично.

Самостоятельно облегчить клапана можно зажав в патрон дрели, а дрель ту можно фиксировать где угодно и как угодно(те же тиски) и обрабатывать как наждачной бумагой(долго, скорее для финальной обработки), так и болгаркой. С соблюдением правил безопасности, конечно же, на сколько это возможно при таких методах.

Перейдём к фазам. Фазу можно удлинить несколько потеряв в подъёме, что мы компенсируем улучшением продувки, а также можно укоротить, сделая чуть острее. Увеличение фазы позволит мотору сместить мощностную характеристику в сторону высоких оборотов, а уменьшение-низких, если оно, конечно, нужно.

Фото не моё, на нём приблизительно то, о чём я веду речь.

У рокера(коромысла, толкателя) выравнивается рабочая поверхность тем самым мы удлиняем фазу. На этот счёт можно много эксперементировать, однако следует отметить, что снимать металл нужно аккуратно и желательно делать это с рокерами советских лет, где цементация чугуна(закалка) была чуть глубже, ибо должна быть она на глубину порядка 1мм, что позволит это сделать, иначе получим сырой металл.

В общем так раньше делали в советские времена, когда валы найти было негде, а ехать быстрее хотелось.

Надеюсь Вы нашли для себя что-то новое, спасибо!

Распределительный вал является частью системы газораспределительного механизма любого двигателя. Задачей распредвала является синхронизация рабочих тактов ДВС (упорядоченное открытие и закрытие клапанов для впуска горючей смеси и выпуска отработавших газов). От него зависит работа двигателя и исправность многих запчастей автомобиля.

Распределительный вал может размещаться как сверху, так и снизу. На некоторых двигателях устанавливается два распредвала.

Содержание:

Вращение распредвала происходит путем передачи крутящего момента от коленчатого вала посредством цепной или ременной передачи. При этом угловое смещение распредвала прямо пропорционально зависит от углового смещения коленвала. Соответствие угловых смещений влияет на работу двигателя – если они не будут соответствовать друг другу, то порядок работы цилиндров будет нарушен, и как результат, ДВС не будет работать.

Причины для снятия-установки распредвала на двигатель

Причин для снятия либо замены распределительного вала на самом деле не очень много:

- замена цилиндропоршневой группы;

- ремонт головки блока цилиндров;

- при тюнинге силового агрегата;

- неисправности распределительного вала.

Узнать о неисправном распределительном вале можно по характерному глухому стуку при пуске двигателя. Однако появление стука может говорить не только о неисправности распредвала, но и о неисправностях других узлов и систем автомобиля. Среди неисправностей распредвала стоит отметить следующие:

- износ, царапины или задиры на опорных шейках;

- износ посадочных мест распредвала в постели;

- деформация или трещины распредвала.

На какие неисправности указывает стук распределительного вала

На появление стука влияют:

- неисправность постели распредвала;

- деформация распредвала или его частей;

- естественный износ кулачков распредвала;

- неисправность системы смазки, в том числе низкое качество или несвоевременная замена моторного масла;

- неправильный процесс подачи топлива.

Последствия несвоевременной замены распредвалов

Неправильное функционирование распредвала приводит к потере мощности двигателя, а впоследствии к преждевременному выходу его из строя, в том числе и в результате заклинивания при плохой смазке.

Если вы вовремя не устранили неисправность распределительного вала, то будьте готовы к ремонту либо замене клапанов головки блока цилиндров, преждевременному износу выхлопной системы и последующей ее замене.

Определяем необходимость замены распредвала

Необходимость ремонта или замены распределительного вала можно узнать только после его дефектовки, которая возможна только при снятом распредвале и наличии специальных инструментов.

Прежде чем вынуть распредвал из постели, нужно проверить его на осевое смещение. Для этого нужно несильно стукнуть по постели и если появится стук, то, скорее всего, распредвал неисправен.

При помощи микрометра проверьте диаметр опорных шеек и опор корпуса распредвала. При отклонении размеров от допустимых их можно отремонтировать, но очень часто проще купить новые запчасти, так как восстановление ремонтных размеров обходится дороже.

Пока доступ к частям газораспределительного механизма открыт (снят распредвал), то обязательно осмотрите и другие его составляющие: коромысла, маслосъемные колпачки, пружины и других детали.

Необходимые инструменты для проведения работ

В процессе съема и установки распределительного вала потребуются следующие инструменты:

- ключи (головки) размерностью 7, 8, 10, 13, 17;

- вороток;

- динамометрический ключ;

- трещотка;

- отвертки фигурная и ударная плоская;

- молоток;

- микрометр.

Заменить распределительный вал своими руками не представляет особой сложности, но требует аккуратности и внимательности. При неправильной установке будет нарушен порядок работы цилиндров, что незамедлительно скажется на работоспособности двигателя.

Этапы замены распределительного вала:

1. Снятие навесного оборудования двигателя.

Для снятия распределительного вала, прежде всего, стоит снять мешающее навесное оборудование:

- шланг сапуна (ослабляем отверткой хомут и отсоединяем шланг от корпуса воздушного фильтра);

- воздушный фильтр с корпусом (откручиваем 3 гайки на крышке корпуса воздушного фильтра и 4 гайки крепления корпуса воздушного фильтра к карбюратору);

- трос подсоса (откручивается при помощи отвертки и ключа);

- привод газовой заслонки (снимается путем разъединения привода и удаления стопорных шайб).

Чтобы в карбюратор и затем в камеру сгорания ничего не попало (например, гайка, шайба и др., накрываем его тряпкой либо затыкаем ею отверстия карбюратора.

2. Снятие клапанной крышки силового агрегата.

Откручиваем 8 гаек, крепящих крышку клапанов к головке блока цилиндров, снимаем и промываем ее.

При установке клапанной крышки рекомендуется заменить ее прокладку. Это связано с тем, что после сборки через нее может продавливаться моторное масло. При выборе прокладки стоит отдать предпочтение резино-корковой.

3. Снятие распредвала ДВС.

Прежде чем снять распределительный вал, необходимо сначала совместить отметку на шестеренке привода с выступом на постели распределительного вала.

Для снятия распредвала сначала необходимо освободить его шестеренку от цепи привода ГРМ. Для этого:

- при помощи ключа ослабляем натяжитель цепи;

- отгибаем контрящую шайбу и откручиваем ключом болт;

- снимаем с шестеренки цепь, и, чтобы она не упала вниз, подвешиваем ее (например, на проволоку);

- в шахматном порядке от краев к центру откручиваем гайки крепления постели распредвала к головке блока цилиндров;

- снимаем пастель с распредвалом в сборе с посадочных шпилек;

- откручиваем два болта, удерживающие упорный фланец в торце постели, и снимаем фланец;

- достаем из постели распределительный вал.

4. Дефектовка распредвала ДВС.

5. Установка распредвала и сборка двигателя.

После замены распредвала необходимо обязательно провести регулировку натяжения цепи привода ГРМ и регулировку клапанов, в ином случае в будущем вам придется их ремонтировать.

После проведенных работ первое время осматривайте двигатель и прислушивайтесь к его работе и в случае чего сразу же устраняйте обнаруженные дефекты проведенного ремонта.

Читайте также: