Распиловочный станок своими руками

Обновлено: 05.07.2024

Циркулярная пила представляет собой специализированное оборудование, которое используют для распиливания древесины, ламината, некоторых разновидностей стеновых панелей, листовых материалов, таких как фанера, ОСП, ДСП. При проведении ряда строительно-ремонтных работ и столярных операций наличие распиловочной установки стационарного типа позволяет значительно снизить затраты времени и повысить качество результата. Если нет возможности приобрести модель заводского производства, то можно собрать циркулярную пилу своими руками. Для ее самостоятельного изготовления потребуется наиболее распространенные слесарные инструменты и навык работы с ними. Чем больше будет в наличии необходимых материалов и деталей, тем дешевле обойдется реализация проекта.

Конструкция стационарного циркулярного станка

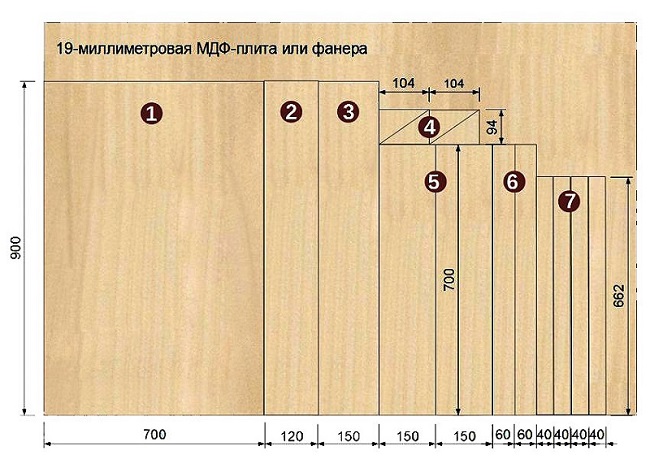

Стационарная циркулярная пила предназначена для выполнения достаточно больших объемов работ. Конструкция реализуемого варианта в двух видах представлена на схеме далее. На ней указаны также основные размеры установки, от которых рекомендуется отталкиваться при самостоятельной сборке.

На чертеже цифрам соответствуют следующие конструктивные элементы самодельного оборудования:

- 1 – рама (станина);

- 2 – боковая панель;

- 3 – пусковое устройство;

- 4 – механизм регулирования высоты стола, 13 – его упоры;

- 5, 6 и 7 – две половины распиловочного стола с основанием;

- 8 – электродвигатель;

- 9 – площадка для установки мотора;

- 10 – шпильки (М10);

- 11 – пила;

- 12 – вал;

- 14 и 16 – соответственно ведомый и ведущий шкивы;

- 15 – ремень;

- 17 – выключатель.

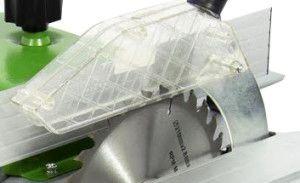

Совет! Чтобы улучшить личную безопасность при эксплуатации самодельного механизма, его вращающиеся части, расположенные под столом, следует закрыть крышками. Над диском во время простоя оборудования нужно устанавливать защитный кожух.

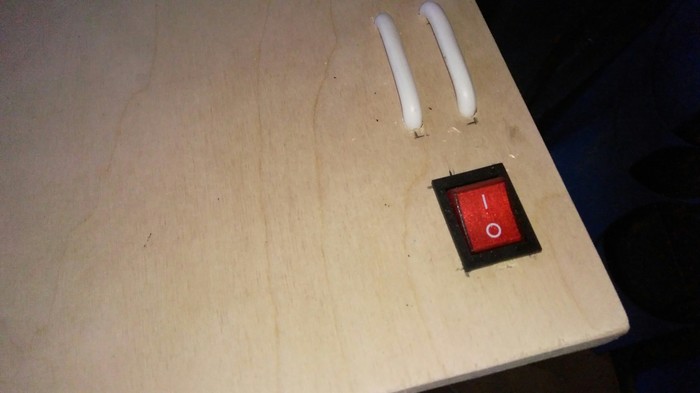

Пусковое устройство лучше располагать на видном месте панели (из диэлектрического материала), чтобы доступ к нему был свободен. Рекомендуется также обязательно оснащать станок аварийным выключателем. При этом удобно, когда он будет крупного размера.

Ориентируясь на собственные нужды, можно усовершенствовать агрегат, сделав его с фуганком либо рубанком. Для этого достаточно на имеющемся валу закрепить барабан с ножами, а в столе проделать прорезь под него соответствующего размера. Это позволит расширить функциональные возможности созданной установки: обстругивать на ней пиломатериалы, снимать фаску и выбирать четверть у деревянных заготовок.

Если планируется регулярное выполнение столярных операций на самодельном оборудовании, то рекомендуется оснастить его координатным столом с несколькими направляющими. Их нужно закреплять под различными углами. Для организации продуктивной работы также следует предусмотреть возможность регулирования скорости электродвигателя и быстрой замены дисков при необходимости.

Подбор материалов и деталей

При создании самодельной циркулярной пилы необходимо соблюдение оптимального баланса между ее функциональными возможностями, безопасностью во время эксплуатации и затратами на изготовление. Чтобы достичь этого, следует подобрать материалы и детали с нужными характеристиками. Для снижения затрат отталкиваться нужно от старого или неиспользуемого оборудования, которое имеется в наличии.

Материалы для изготовления станины со столом

Для изготовления станины (каркаса) можно использовать швеллер либо металлические уголки (достаточно размером от 25×25 мм до 50×50 мм). Если этих материалов нет в наличии, то самый экономный вариант – это приобрести их в пункте приема металлолома. На ножки станка пойдут водопроводные или профильные трубы из металла.

Совет! Элементы каркаса нужно соединять друг с другом с помощью электросварки, потому что болтовые соединения раскручиваются под действием вибраций.

Собирая станину, требуется также для придания жесткости конструкции по углам приваривать распорки. Чтобы облегчить перемещение станка, можно оснастить его прочными колесами (с металлическим ободом), оснащенными фиксаторами. Следует учитывать, что чем массивнее создаваемый агрегат, тем он должен быть устойчивее во избежание травматизма.

Станина из металлической трубы

Главные требования к столу для циркулярки: устойчивость к механическим воздействиям (вибрационным, ударным), способность выдерживать без прогибов заготовки массой более 50 кг и гладкость поверхности. Этими свойствами характеризуются листы следующих материалов:

- стали;

- дюралюминия;

- силумина;

- текстолита;

- устойчивой к воздействию влаги фанеры;

- органического стекла.

Если использовать влагостойкую фанеру, то ее стоит предварительно оббить покрытой цинком жестью. Применять ДСП или ОСП не рекомендуется из-за неустойчивости этих листовых материалов к вибрационным воздействиям.

Важно! Прочность стола имеет большое практическое значение. При его растрескивании либо перекосе из-за прогиба диск может заклинить. Это способно привести не только к повреждению заготовки, но и к получению травмы.

Для проведения различных работ (например, распускания бревен на доски) нужно оснастить стол боковым упором. Он выполняет ту же функцию, что и шина для циркулярной пилы ручного типа: обеспечивает ровное распиливание пиломатериалов. При этом его применение позволяет получать заготовки разных размеров.

Направляющий упор должен быть строго параллельным диску для избегания заклинивания последнего. Его можно сделать из деревянного бруска или металлического уголка. В первом случае следует использовать только древесину твердых пород. Чтобы иметь возможность регулировать рабочий зазор, упор должен быть съемным. Его можно фиксировать с помощью струбцин либо в специальных пазах (болтами), сделанных параллельно друг другу на рабочей поверхности столешницы.

Выбор двигателя и пусковой аппаратуры

В качестве привода для рассматриваемого варианта самодельного циркулярного станка проще всего использовать однофазный электродвигатель. Мощность его требуется подбирать с учетом предстоящей нагрузки. Косвенно можно ориентироваться по диаметру устанавливаемого диска:

- если он составляет 350 мм, то для нормальной работы агрегата нужен электромотор мощностью 1000 Вт;

- для диска диаметром 170 мм достаточно двигателя 500 Вт.

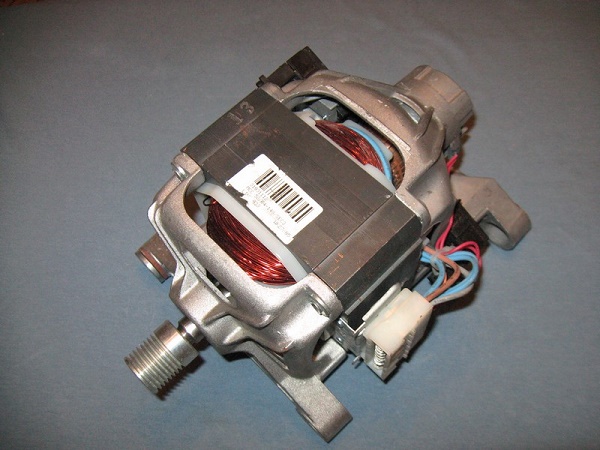

В последнем случае можно изготовить приводной механизм из двигателя от стиральной машинки-автомата. Он способен работать длительное время при среднем уровне нагрузки. Для дисков диаметром 350 мм подойдет электродвигатель от промышленной вентиляционной установки. Его следует закреплять жестко, чтобы обеспечить нормальное зацепление ременной передачи. По этой причине не получится снизить уровень вибраций установкой мотора на амортизаторы: он будет постоянно колебаться.

Можно также оснастить самодельное оборудование трехфазным электродвигателем (на 380 V) подходящей мощности. Чтобы его запустить от сети напряжением 220 V потребуется дополнительно устанавливать в электрическую цепь рабочий (фазосдвигающий) и пусковой конденсаторы. Следует также учитывать, что мощность двигателя при этом будет меньше номинальной величины, указанной на его табличке либо в паспорте.

Пусковую аппаратуру следует подбирать, исходя из мощности мотора, от которой будет зависеть максимальная сила тока в цепи. Хорошим вариантом является использование пусковой кнопки совместно с тепловой защитой — это предохранит электродвигатель от перегорания обмоток, если ток возрастет при заклинивании диска. Защиту лучше установить в отдельном электрическом щитке, прикрепленном к боковой панели станка с удобной стороны.

Все соединения нужно хорошо изолировать, чтобы провода не замкнули на станину самодельной циркулярной электропилы. Кнопки включения и отключения должны нажиматься без каких-либо усилий. По причине частого хранения оборудования на улице необходимо электрическую часть хорошо защитить от намокания. Самое простое – это накрывать установку клеенкой или аналогичным не пропускающим воду материалом.

Передача, вал и диск

Для передачи вращения от электромотора к диску оптимальным вариантом является использование клиновидного ремня совместно со шкивами от двигателя автомобиля. Применять шестерни не рекомендуется по соображениям безопасности. Это связано с тем, что если заклинит диск, то ремень просто будет проскальзывать, а шестереночная передача из-за своей жесткости может вызвать выход из строя всего приводного узла.

Совет! Если использовать шкивы разных диаметров, то можно будет изменять обороты диска и устанавливать на станок различные его типы. Это актуально при отсутствии регулятора скорости электродвигателя.

Изготовление вала лучше доверить специалисту, заказав его у профессионального токаря. Тем более, когда планируется сделать циркулярную электропилу более функциональной, оснастив ее, например, рубанком. Но наиболее простой вариант – это купить готовую деталь заводского производства. Ее образец представлен на фото ниже.

Совместно с валом рекомендуется использовать самоустанавливающиеся подшипники шарикового типа. Крепления для них подойдут от автомобильного ступичного комплекта. При этом подшипники следует хорошо защищать от пыли.

Диск для циркулярного станка проще купить готовый, чем делать его из листа инструментальной стали. Проблема заключается в балансировке. Дисбаланс пилы во время эксплуатации оборудования приводит к быстрому выходу его из строя и снижает уровень безопасности рабочего процесса. Если есть дисковая пила по дереву, то можно снимать пильный диск с нее.

Нужно, чтобы диаметр диска соответствовал соответствующему параметру распиливаемых пиломатериалов: так, для 100 мм бревен понадобится использовать пилу размером примерно 350 мм. Связано это с тем, что диск не должен выступать более чем на треть своего диаметра над рабочей поверхностью стола.

Игнорирование данного требования приводит не только к ухудшению качества распиливания заготовок, но и повышает возможность травмирования.

Алгоритм сборки самодельной циркулярной пилы

Сборку деревообрабатывающего станка по приведенному ранее чертежу выполняют в такой последовательности:

- из уголков делают прямоугольную раму;

- к ней приваривают четыре ножки по углам нужной высоты;

- на высоте около 200 мм от их нижнего края делают обвязку из уголков;

- на верхней раме монтируют вал;

- фиксируют на одной его стороне ведомый шкив, а на другой – диск;

- изготавливают и прикрепляют к станине стол с подъемным механизмом;

- на нижней раме делают площадку из уголков или листового металла под электродвигатель;

- на валу мотора фиксируют ведущий шкив;

- надевают ремень на шкивы;

- на боковой панели агрегата монтируют кнопки включения и отключения и электрощит;

- с помощью проводов подходящего сечения соединяют элементы электрической цепи оборудования (двигатель, кнопки, защиту);

- подводят питание к станку от стационарной сети.

Заключительным этапом является проверка работоспособности собранного оборудования. Для начала стоит убедиться в свободном вращении всех подвижных деталей: для этого достаточно просто покрутить ведущий шкив рукой. После чего можно запустить агрегат в тестовом режиме. Если обнаружится сильная вибрация, то нужно будет проверить надежность болтовых соединений и фиксации диска.

Сделать циркулярную пилу можно со столом, состоящим из двух половин или цельным. В последнем случае в нем понадобится вырезать прямоугольную прорезь под диск. Конструкция станка со столом, состоящим из двух половин, показана в ролике далее. Также в данном видео продемонстрировано устройство подъемного механизма к этим частям.

Важно! Чтобы предотвратить возможность заклинивания пилы по причине соединения фрагментов распиливаемой заготовки, рекомендуется установить расклинивающий нож. Расположить его следует на расстоянии примерно 3 мм позади от диска.

Рекомендации по упрощению сборочного процесса

Для регулирования натяжения ремня электродвигатель необходимо устанавливать так, чтобы его можно было перемещать. Проще всего достичь этого созданием прорезей большего размера, чем требуется под крепежные болты мотора. При этом расширение отверстий должно выполняться по направлению натяжения ремня.

Если полностью следовать чертежу, то понадобится сделать более сложный механизм натяжения ремня. Процесс будет осуществляться за счет подтягивания платформы с электродвигателем с помощью шпилек и фиксации ее стопорными болтами в нужном положении (на чертеже эти конструктивные элементы обозначены цифрой 10).

Всю конструкцию и процесс сборки можно значительно упростить, если сделать циркулярку из дисковой пилы. В таком случае необходимость в монтаже ряда деталей (двигателя, диска, вала, ремня, пускателя) отпадает. Но возможности созданной модели будут ограничены мощностью использованного инструмента.

Самодельную циркулярку в любом случае необходимо заземлить. Также в щитке дополнительно рекомендуется установить устройство защитного отключения или дифференциальный автомат. Эти мероприятия защитят от поражения электрическим током, если корпус станка окажется под напряжением, например, из-за пробоя изоляции проводов. Комплектующие для электрической части циркулярного станка лучше выбирать так, чтобы они были пригодны для ремонта и просты в обслуживании. Свободный доступ к узлам оборудования поможет без проблем заменять вышедшие из строя детали.

Во времена СССР нельзя было свободно купить циркулярную пилу заводского изготовления для дома. И если маленький заводской станочек ещё как-то можно было достать, то крупногабаритных вариантов не было в продаже для населения совсем. Поэтому были широко распространены самодельные циркулярки разных конструкций и мощности, с электрическими и бензиновыми двигателями. Многие из них служат до сих пор.

Конструкции самодельных станков

В основе любой циркулярки три главных элемента, два из которых нельзя сделать самому:

- двигатель.

- вал, с фуговальными ножами или простейший, без них.

Третий — станину (стол) несложно изготовить своими силами.

Такую станину можно без проблем сделать своими руками

Также необходимы дополнительные элементы:

- пускатель, выключатель на электродвигатель;

- электрический провод;

- ремень привода;

- шкивы на вал и двигатель.

Для циркулярок с двигателем внутреннего сгорания (ДВС) вместо провода и выключателя нужен топливный бачок.

Основные виды конструкций:

- Диск посажен непосредственно на двигатель, без ременной или редукторной передачи.

- Диск посажен на вал с ременной передачей.

- Вал простейший, только для диска.

- Вал с фуговальными ножами.

Если установить двигатель с диском сбоку стола, с возвышением двигателя относительно стола, будет ограничена ширина распила. Широкая заготовка будет упираться в корпус двигателя. Удлинять вал электродвигателя насадками нельзя, так как диск должен располагаться как можно ближе к подшипнику. В другом случае возможна децентрация вала, биения и виляние диска.

Вариант с валом и ремнем позволяет подбирать число оборотов пильного диска за счет размеров шкивов на двигателе и валу. Также ремень может работать как механическая защита двигателя. Если он не перетянут, при застревании диска в заготовке ремень буксует по шкивам, двигатель при этом не клинит.

Вариант с фуговальными ножами значительно расширяет возможности станка. Конструкция может быть более сложной, с подъёмом передней части стола для регулировки глубины строгания.

Возможен и простейший вариант, без регулировочной платформы. В этом случае глубину строгания выставляют положением ножей в самом вале. Вариант подходит для грубой обработки. Например, на фуговальных ножах с глубиной строгания 3-5 мм можно отстрогать одну поверхность слеги. Затем, имея одну ровную плоскость для движения по столу, обрезать заготовку с остальных сторон пильным диском.

Как сделать распиловочный циркулярный станок в домашних условиях

Первое с чем нужно определиться — это с габаритами будущего станка.

Габариты стационарной станины циркулярной пилы

Их подбирают, исходя из предстоящего объема работ. Для распиловки крупных заготовок, дров требуется достаточно большой стол. Для обрезка обзола с необрезной доски требуется длинный стол, и т.д. При этом оптимальная высота станка всегда примерно одна и та же.

Наиболее универсальным, подходящим для большинства видов работ и заготовок, является следующие размеры: высота 650-750 мм, длина 700-1000 мм, ширина зависит от вала. Но, рабочий стол с одной стороны от пильного диска должен быть шириной не менее 250- 400 мм, чтобы можно было разметить широкую заготовку так, чтобы она не перешивала при распиле.

Важное значение имеет высота. Если станина слишком низкая, при работе мастеру пригодиться сгибать спину, что неудобно и утомительно. На слишком высокую станину трудно поднимать тяжелые заготовки, и трудно с ними работать. Средняя высота указана выше (650-750мм), но она может корректироваться от роста мастера и размера заготовок. Для тяжелого горбыля и досок высокие станины неудобны.

Возможны другие варианты – настольные станки. Они имеют небольшую высоту. Для работы их устанавливают на отдельные верстаки или станины подходящей высоты.

Также для распиловки длинных заготовок иногда используются дополнительные отдельные станины. Чаще всего это простейшие опоры из дерева.

Следует сразу четко определиться с габаритами будущего станка, исходя из вышеизложенных соображений.

Материал станины

Затем выбирается материал, из которого можно сделать станину и рабочий стол. Есть варианты.

Металл

Для станины используется любой доступный металлопрокат: уголок, квадратный или прямоугольный профиль, трубы для ножек, швеллера, покупные или из металлолома.

Уголки размерами от 40х40 толщиной не менее 2 мм и выше имеют достаточный запас прочности для всех элементов станины. Более тонкие уголки (25Х25) можно использовать для обвязки каркаса по периметру.

Более мощные швеллера имеют запас прочности, многократно превышающий необходимый. Утяжеляют вес конструкции, что не есть недостаток, если станок не придется постоянно перетаскивать. Массивный станок лучше гасит вибрации при работе. Если металлопрокат приходится покупать, не стоит переплачивать за явно чрезмерную мощность и вес.

Для плоскости рабочего стола используют металлические листы толщиной 5-10 мм (черные металлы) или 10-20 мм (алюминий).

Дерево

Древесина склонна к усыханию и разбуханию с изменением размеров, короблению и растрескиванию. Имеет малую удельную прочность в сравнении с металлами, требует обработки от гниения и плесени во влажных помещениях. Для этих целей подходит плохо. Но из-за доступности, легкости в обработке и сборке его иногда применяют и здесь. С условиями:

- отбирается прямослойная древесина, без суков и переплетений слоев;

- влажность должна соответствовать влажности в помещении, где будет располагаться станок;

- желательная выдержка заготовок в течение 3-4 лет, как минимум 1 год;

- используются твёрдые породы – дуб, бук.

Ещё один плюс – древесина хорошо гасит вибрации, такие станки работают тише даже чем на литой станине из пористого чугуна.

При этом только из дерева станок не делается. Вал должен быть закреплен на металлической раме, которую крепят к деревянному основанию.

Другие материалы

Для рабочих столов хорошо подходит фанера толщиной от 10 мм и выше. Фанера – многослойный материал из тонких листов древесины и слоев клея. В таком сочетании внутренние напряжения тонкой древесины незначительны и компенсируются слоями клея и соседними листами. Потому толстая фанера коробится значительно меньше, чем массив дерева. На столе она может прослужить долго. В случае повреждений такой стол можно легко заменить на новый.

Из толстой фанеры можно сделать ножки и элементы обвязки каркаса. При этом склеивают и скручивают болтами или саморезами вместе на одну ножку 2-3 заготовки толщиной 10-20 мм.

ДСП, ЛДСП, МДФ для этих целей подходят плохо, так как это хрупкий материал, склонный к выкрашиванию при нагрузках и ударах. Могут использоваться для временных станков, которые требуются, например, только на время одной стройки.

Рабочие столы из такого материала крепят заподлицо с каркасом станины, без свесов. Выступающие края могут обломиться от незначительных нагрузок. Могут потребоваться дополнительные поперечные лаги, так как пустоты под столом из ДСП длиннее 40 см могут проломиться от броска тяжелой заготовки.

Двигатель

Работоспособные стационарные циркулярки имеют мощность двигателя, начиная от минимального предела 500-700 Вт и выше, вплоть до промышленных вариантов в 5-10-кВт.

Маломощная самодельная циркулярка с двигателем (500-700 Вт) способна пилить диском небольшого диаметра (до 180мм) заготовки толщиной до 40-50 мм с малой производительностью. По этой причине двигатели от стиральных машин (180-350Вт) не подходят, хотя их можно использовать на министанках для распиловки миниатюрных заготовок.

Часто применялись и трехфазные асинхронные двигатели 380В, переделанные под 220В. При этом надо помнить, что после адаптации под 220В двигатель теряет до 2/3 своей мощности. То есть, трехфазный двигатель мощностью 5,5кВт после переделки на одну фазу с помощью конденсаторов сможет работать с мощностью около 2 кВт.

Бензиновые двигатели

Этот вариант имеет своих преимуществ и недостатков.

- хорошо подходит для работы на удаленных площадках. Незаменим для работы при отсутствии возможности электроснабжения;

- обладают большой мощностью. В зависимости от выбранной модели двигателя, от 3-6л.с. до 15-20 л.с.

- большой шум;

- сложности в техническом обслуживании, в самом устройстве, возможности поломок;

- трудности запуска;

- выхлопные газы, невозможность работать в закрытом помещении;

- высокая стоимость эксплуатации из-за цены топлива.

В советское время на циркулярки устанавливались самые разные ДВС. От тракторных пускачей с воздушных охлаждением (ПД -8), ДВС группы УД, до списанных двигателей от грузовиков типа ГАЗ-51.

Сегодня хороший вариант – двигатель от мотоблока, который продается отдельно.

Бензиновый двигатель мощностью 6,5 л.с. (4,78 кВт).

Стоимость на разных площадках от 5 до 7 тыс. руб.

Какой размер диска выбрать для самоделки

Если вал полностью заказывают у токаря, или дорабатывается подходящий вал с каретками и подшипниками, например, от сельхозтехники, следует учитывать диаметр посадочного места под диски.

Старые посадочные стандарты: 56 мм и 32 мм. Если есть диски с посадкой таких размеров, посадочное место растачивают под них. Старые советские диски, как твердосплавные, так и монолитные (затылованные) могут служить очень долго.

Если ориентироваться на современные диски, для циркулярки средней мощности следует предусмотреть посадку 30 мм – самый ходовой сегодня международный стандарт.

Также нелишне сразу заказать разные посадочные шайбы. Например, с посадкой для дисков 30, 32 и 56 мм. Можно заказать вал с посадкой 20 мм (есть такие диски) или 30 мм и комплект переходных колец вместо целых шайб на 30, 32 и 56 мм. То есть внутренний диаметр переходной шайбы строго по диаметру вала, внешний – по посадочному диаметру диска.

Размеры диска подбираются в соответствии с мощностью двигателя. Двигатель 600-800 Вт не способен эффективно работать с большим диском, не хватит мощности. Максимум –диск 180-200 мм.

Чем мощнее двигатель, тем больший диск можно применять.

При этом следует предусмотреть размер прорези в рабочем столе под диск.

Чаще всего на одной и той же циркулярке работают разными дисками. Для тонких заготовок – маленький диск, и наоборот.

Изготовление циркулярной пилы своими руками

Пару слов про чертежи и эскизы с размерами

Нет двух одинаковых самодельных циркулярок. В 100% случаях есть отличия по размерам, выбранному материалу, размерам и расположению вала и двигателя. Поэтому готовые чертежи не приводятся. Для того, чтобы не путаться в размерах, можно для себя набросать простой эскиз с указанием высоты, длины и ширины заготовок станины.

Как пример приводится следующее фото.

Ошибки этой конструкции – смещенный от центра в угол пильный диск. Оптимально, когда диск по длине располагается посередине стола или с небольшим смещением к задней части. Тогда остаётся больше места перед диском для устойчивого размещения заготовки. По ширине диск должен располагаться также достаточно далеко от края, чтобы умещалась широкая заготовка.

Доска в качестве рабочего стола – не лучший вариант.

Плюс конструкции – возможность использования станка не только как циркулярку, но в качестве верстака. Хорошо подходит для поперечной распиловки дров, отпиленные поленья близко к краю, будут падать сами, не задерживаясь на столе.

Станок в процессе сборки

Нюансы и этапы сборки

Перед сборкой каркаса нужно уже иметь двигатель и вал со шкивами, ремень.

Отдельные детали каркаса можно соединять разными способами.

Дерево – на болты, саморезы. Возможно, в отдельных местах соединения шип/пах. В четверть и т.д.

Металл можно также собрать на болтах, либо на сварке или комбинированным способом – сварка и резьбовые соединения.

Сначала собирается каркас. При этом предварительно определяется место крепления двигателя и вала.

Самое важное при этом – обеспечить соосность расположения вала и вала двигателя. При этом шкивы вала и двигателя должны располагаться в одной вертикальной плоскости. Следует предусмотреть ход двигателя для натяжки ремня.

Расстояние между валом и двигателем рассчитывается, исходя из стандартных размеров ремней. (730, 750, 775, 800 мм и так далее). Для крупных станков могут подходить другие размеры (1040, 1045, 1050, 1060 мм и так далее). Лучше, если пазы крепления двигателя для натяжки будут длинными, чтобы иметь возможность ставить ремни разной длины.

Окончательное крепление площадки двигателя проводится только после того, как выверена соосность и правильное расположение шкивов вала и мотора относительно друг друга. В случае перекосов ремень быстро будет съедаться. При сильном перекосе работать будет нельзя совсем. Ремень слетает со шкивов.

Соосность выверяется разными способами.

- Рулеткой. Замеряется расстояние между центрами валов двигателя и рабочего вала. Оно должно быть одинаковым на обеих концах.

- Уровнем. Площадка крепления вала и двигателя выставляются строго по строительному (плотницкому) уровню.

- Проверка правилом или лазером. После предварительного крепления вала и двигателя к шкивам прикладывается ровная поверхность (правило, уголок). Поверхность должна ровно прилегать к шкивам пот всей плоскости. Наличие зазора говорит о перекосе шкивов. Вместо правило можно использовать луч разметочного лазера.

Рабочий стол крепится на каркас в последнюю очередь

Пример — инструкция пошагового изготовления распиловочного станка по дереву

Разберем один из популярных вариантов изготовления циркулярного станка своими руками на металлической станине с использованием асинхронного двигателя от стиральной машины. Ранее мы уже рассказывали, как сделать циркулярку с двигателем от стиралки, также приводили подробную инструкцию, но в данном случае получится кардинально другая конструкция, поэтому никаких повторов, только новые идеи.

Для изготовления понадобится:

- металлический уголок;

- профильная труба;

- ведущий и ведомый шкив;

- ременная передача;

- вал с подшипником;

- металлический или фанерный лист.

Для изготовления станка для распила древесины нужно выполнить следующие действия:

После завершения всех перечисленных манипуляций можно приступать к работе на самодельной циркулярке.

Просмотрев видео можно более подробно увидеть, как изготовить стационарный станок для распила дерева с асинхронным двигателем от стиральной машины.

Также рекомендуем почитать интересные статьи, в которых мы рассматривали, как сделать циркулярный станок из дрели, болгарки.

Плюсы и минусы самодельного распиловочного станка

Преимущества

Возможность сделать уникальный станок нужной мощности и размеров, под свои задачи.

Стоимость сборки может быть минимальной, если есть все исходные комплектующие или их часть.

В любом случае, самодельные станины, как правило, отличаются прочностью и массивностью в сравнении с современными хлипкими китайскими станками из магазинов.

Мощная самодельная циркулярка способна выполнять грубые и тяжелые работы, которые по силам только промышленному оборудованию, и которые не выдержат бытовые станки. Промышленные циркулярки стоят десятки и даже сотни тысяч рублей. Самодельный вариант обходится во много раз дешевле.

Недостатки

Современные заводские стационарные циркулярки для дома, несмотря на их хлипкость и сравнительно высокую цену, имеют ряд преимуществ. Как правило, все они оборудованы всевозможными степенями регулировки или некоторыми из них.

- глубина строгания;

- наклон диска под углом;

- регулировка оборотов;

- редукторная передача со значительным увеличением оборотов пильного диска;

- продуманные системы защиты.

Выполнить все эти опции полностью на самодельных станках сложно, трудно и дорого. Поэтому для мелких точных столярных работ, для производства мебели лучше подходят заводские станки с полным набором функций. Самодельный вариант хорошо подходит для грубых работ с крупногабаритной древесиной, первичной обработки.

Понадобился мне, намедни, циркулярный станок. А его, совершенно случайно, не оказалось под рукой. Отдавать больше десятки (самый минимум за голимый китай) не позволяет бережливое земноводное, но нужда от этого не становится меньше. Есть, конечно, лобзики-фигобзики, но это не решение, поскольку, нужна, какая-никакая, производительность и точность. Пришлось запрягать изобретательность и трудолюбие.

Итак, мы имеем, ручную циркулярку,

приличный кусок 15й фанеры, кусок уголка, всякие болтики-винтики, дрель, да ручной(не дикий) фрезер. Ещё три-четыре совершенно не занятых часа. Которые нам и предстоит занять рукоблудием ( елы-палы, мой андроид знает слово "рукоблудие". Откуда бы?).

Дальше больше текста чем картинок.

В наличии у нас слабооконтуренный обрезок фанеры, позволяющий получить прямоугольник 1000х700мм и толщиной 15мм. И, в первую очередь, получаем его, пользуясь лобзиком.

Далее вырезаем лобзиком прямоугольную дыру, позволяющую запихнуть циркулярку в фанеру. И по контуру, фрезером, выбираем углубление, которое даст утопить стол циркулярки вровень с плоскостью "фанэрки".

Роняя слезы, дырявим 5м сверлом несколько дырок в столе циркулярки (и в "фанэрке") , которые позволят закрепить циркулярку на листе. Не забываем зазенковать отверстие, дабы полностью погрузить в него головку винта (не пугайтесь, скорей всего, стол циркулярки из слабопрочного и сильномягкого люминия). Да, циркулярке это не навредит (ээээ, я надеюсь).

Таким образом, мы имеем закреплённую в куске фанеры циркулярку.

Таким образом, мы имеем закреплённую в куске фанеры циркулярку.

Но нам ещё не хватает упора, чтоб пилить как надо, а не как придется. Что ж, берём имеющийся под рукой уголок из конструкционного железа (а ваще, можно и деревяшку) и ваяем из него упор.

В листе фанэрки делаем прорези с помощью дрели и лобзика.

Искомый станок готов?

Ага! Прикрутить проволовкой курок циркулярки и можно пилить!

Ну, да! Тока стремно. Поскольку выключить пальцерезку можно, только выдернув вилку циркулярки из розетки.

Не годно! Теряя сознание от шока из-за отлетевших в сторону пальцев, не совсем комфортно вспоминать о розетке. А иначе я лежу на полу, заливая его своими жидкостями, а циркулярка продолжает весело крутиться.

Выключатель должен быть просто и быстро доступен!

Как ни странно, под рукой оказывается переключатель, розетка и метр двужильного провода.

Вот теперь, и правда, все.

Это, конечно, не идеал, с точки зрения функциональности, да и безопасности (чё уж там), но, на крайняк, сойдёт.

Да, фотографировал на болгарку.

Иии, ещё, берегите пальцы, пожалуйста! Циркулярка - самый развеселый инструмент в этом отношении (если не считать болгарки с пильным диском. Но это для героев, сильных духом!)))

Станки циркулярного типа относятся к классу специализированных обрабатывающих механизмов, без которых не обходится ни одна хорошо оснащённая домашняя мастерская.

Особо актуален этот образец деревообрабатывающей техники в условиях загородного дома и дачного хозяйства.

При оценке возможностей приобретения готового оборудования вы столкнётесь с рядом проблем, связанных с неудобством обращения с дешёвыми автономными циркулярными пилами и слишком высокой стоимостью профессиональной обрабатывающей техники.

Единственно правильный подход к решению этой проблемы – это сделать циркулярный станок своими руками, воспользовавшись материалами и оборудованием, поступающими в свободную продажу.

Обратите внимание! В целях экономии в малогабаритных моделях станков в качестве режущего инструмента чаще всего используется автономная циркулярная пила, которая жёстко крепится на станине.

С помощью самодельного станка вы сможете пилить доски, остругивать горбыль, а также изготавливать бруски нужного вам сечения.

При желании можно будет заметно расширить функциональность вашего изделия, предусмотрев в нём возможность обработки древесины с помощью электрического рубанка.

Требования к конструкции

Перед началом работ необходимо будет подготовить небольшой эскиз, на котором должны указываться не только расположение всех конструктивных элементов будущего станка, но и их основные размеры. При прорисовке такого эскиза следует принимать во внимание, что ваш циркулярный станок может состоять из следующих функциональных узлов:

- станины, служащей основанием всего изделия;

- столешницы с установленным на ней промышленным образцом ручной циркулярной пилы;

- выносного пульта управления включением и выключением исполнительного механизма (циркулярной пилы).

Малогабаритный циркулярный станок настольного типа

Указанный состав станка характерен для малогабаритных изделий на деревянной станине. Для капитального оборудования, изготавливаемого на основе металлических профилей (уголков) его схема имеет несколько иной вид. В состав такого изделия должны входить следующие элементы:

- основание из стальных рам и кронштейнов, на которых в подшипниковых парах монтируется вал с приводным шкивом;

- столешница с прорезями для обрабатывающего полотна, устанавливаемая поверх металлической рамы и жестко закрепляемая на ней;

- комплект специального приводного электрооборудования, размещаемого в нижней части станины и обеспечивающего требуемую функциональность устройства (в него входят электродвигатель, пусковое устройство и трансформатор-преобразователь).

Основное требование, предъявляемое к любым типам станин – это обеспечение максимальной надёжности и устойчивости конструкции. В качестве вариантов исполнения станочного основания нами будут рассмотрены как каркасы из металлических профилей (уголков), так и несущие конструкции из дерева.

При ознакомлении с требованиями к электрооборудованию самодельного станка, прежде всего, следует определиться с мощностью привода режущего инструмента (или автономной пилы), которая для бытовых условий не должна превышать значения 850 Ватт.

Стационарный циркулярный станок

Помимо этого, перед подготовкой эскиза будущего изделия должны быть учтены такие технические характеристики используемого оборудования, как:

- Глубина реза, задающая допустимую толщину заготовок древесины, подлежащих обработке на вашем станке. Этот показатель для промышленных образцов деревообрабатывающего оборудования колеблется в пределах 5 — 8 см, чего вполне достаточно для распила стандартных досок и толстой фанеры.

Дополнительна информация: В том случае, когда вам потребуется обрабатывать заготовки древесины большей толщины – необходимо предусмотреть в станине специальный подъёмный механизм, позволяющий изменять положение диска по высоте.

Важно! Оптимальной для самодельных режущих станков считается частота вращения, не превышающая значения 4500 об/мин. При невысоких оборотах двигателя станина может изготавливаться на основе усиленного деревянного каркаса, достаточно массивного для предотвращения вибраций механизма.

- При составлении эскиза также должны учитываться требования по эргономике, предполагающие удобство управления работой оборудования, а также безопасности обращения с ним. Они касаются порядка расположения кнопок на рабочем пульте, ограничения доступа к режущему полотну, а также электрической защищённости привода или отдельных элементов управления.

После того, как учтены все возможные требования к будущему станку, вы можете приступать к непосредственной его сборке.

Станина на основе металлических профилей (уголков)

Верхнюю часть металлической станины удобнее всего изготовить в виде прямоугольной рамы 600 на 400мм, сваренной из уголков на 25мм. К четырём углам этой конструкции привариваются трубные заготовки длиной 220 мм (рекомендуемый диаметр труб – 17-20 мм).

Станина должна обеспечивать жесткость конструкции станка

На раме с помощью болтов фиксируются два продольных уголка, используемых для крепления вала в подшипниковой обойме.

Расстояние между уголками определяется исходя из длины вала, а применяемые для установки подшипники закрепляются на них специальными хомутами.

Важно! При выборе подшипников рекомендуется брать изделия закрытого типа, что исключает возможность попадания в них мелкой стружки, в избытке образующейся при обработке дерева.

Нижняя часть каркаса станины в целях придания ей большей устойчивости изготавливается (сваривается) из металлических уголков на 40 мм.

Для крепления рабочего вала используются подшипник закрытого типа

Поперёк каркаса привариваются две перемычки из этого же материала, используемые для закрепления электродвигателя. Здесь же располагается металлическая площадка, предназначенная для монтажа пусковой аппаратуры.

Подшипники крепятся к станине при помощи специальных хомутов

По углам получившейся конструкции привариваются трубные заготовки длиной, соответствующей размеру труб на верхней раме, но чуть большего диаметра (23-25мм).

Ближе к их краю делаются специальные фиксаторы (барашки), используемые для зажима подъёмных труб верхнего каркаса, перемещаемых при натяжении ремня привода.

Порядок сборки механической части такого станка включает следующие операции:

Станок на деревянном каркасе

Самый простой и доступный способ изготовления станины для станка предполагает использование для этих целей обычных досок или толстой фанеры. В данном варианте конструкции исполнительный узел размещается непосредственно под столом (столешницей), в котором для режущего полотна проделывается прорезь соответствующих размеров.

Каркас из дерева надежен и прост в изготовлении

В качестве примера нами будет рассмотрен вариант изготовления станины высотой приблизительно 110 — 120 см, предназначенного для закрепления на ней ручной циркулярной пилы. Длину столешницы такой конструкции можно будет изменять в небольших пределах по своему усмотрению.

Обратите внимание! Высоту конструкции при желании можно будет скорректировать, принимая во внимание рост работающего на станке человека. А при необходимости обработки на нём очень длинных досок размеры столешницы могут быть увеличены до требуемой величины. При этом вам придётся побеспокоиться о монтаже дополнительных опорных ножек.

Самый удобный для изготовления столешницы материал – это многослойная клеёная фанера толщиной не менее 50 мм. Однако для этих целей могут выбираться и другие материалы (оргстекло или плиты стеклотекстолита, например). Что касается такого распространённого материала, как ДСП, то его применение в данном случае нежелательно, как не обеспечивающего достаточную прочность поверхности.

Для изготовления станка на деревянной основе вам потребуются перечисленные ниже материалы:

- заготовка листового железа;

- стандартный лист толстой клеёной фанеры;

- пара брусьев сечением 50Ч50 мм;

- толстые доски с типоразмером 50 x 100 мм;

- стальной уголок, необходимый для повышения жёсткости крепления направляющих;

- циркулярная пила;

- две струбцины.

Кроме того, вам придётся запастись следующим комплектом инструмента, без которого сборка станка просто невозможна:

- классические шуруповёрт и электродрель;

- простая ножовка по дереву или электролобзик;

- измерительные инструменты (угольник, рулетка, линейка);

- переносная фреза для обработки древесины.

При отсутствии такой фрезы можно будет воспользоваться помощью друзей или соседей, имеющих в своём хозяйстве фрезерный станок.

Дополнительная информация: Некоторые домашние мастера предпочитают изготавливать столешницы из отслуживших свой срок кухонных столов. Однако такая конструкция не будет отличаться долговечностью, поскольку исходный материал долгое время эксплуатировался во влажном помещении. Вот почему будет разумнее изготовить все элементы конструкции из новых заготовок, что заодно позволит учесть ваши личные вкусы и предпочтения.

Изготовление столешницы

Работы по изготовлению этой части оборудования проводятся в следующей последовательности:

Начинаем с разметки куска фанеры, осуществляемой с тем расчётом, чтобы его края приходились вровень с кромками приготовленного листа железа. После разметки, воспользовавшись ножовкой или электрическим лобзиком, вы можете вырезать фанерную заготовку требуемого размера. При желании можно будет обработать её кромки с помощью фрезы, хотя делать это совсем не обязательно (основное требование, предъявляемое к этому элементу – его надёжность, а не привлекательность).

По завершении указанных операций поверхность столешницы тщательно обрабатывается (затирается) наждачной шкуркой средней зернистости.

Затем на нижней её части предварительно намечается место положения прорези под пильный диск. Для этого необходимо определить размеры подошвы подготовленной к установке циркулярной пилы. Для удобства проведения измерений диск с пилы просто снимается, после чего можно будет без труда определить размеры посадочного места.

Для удобства проведения разметки столешницы диск пилы снимается

По завершении его подготовки следует взять циркулярную пилу и примерить её по месту установки. В случае необходимости производится корректировка положения точек её крепления (одновременно с этим уточняются контуры прорези под пильный диск).

Готовая столешница из фанеры закрывается стальным листом, крепящимся на ней с помощью саморезов. На рабочую поверхность впоследствии можно будет нанести специальную разметку, позволяющую корректировать положение древесной заготовки в процессе её обработки.

Сборка каркаса

Как поперечные, так и продольные брусья каркаса, используемые как рёбра жёсткости, также монтируются на нижней плоскости столешницы. Всего таких планок потребуется четыре:

Две поперечные перемычки, не доходящие до края столешницы на 7-9 см с каждой стороны.

Два продольных бруска, размер которых соответствует тому же условию (они не должны доходить до краёв столешницы примерно на 7-9 см).

С учётом этих ограничений следует наметить точки фиксации продольных брусков и поперечин, в которых последние будут крепиться к столешнице с помощью саморезов подходящего размера.

При разметке точек крайняя из них выбирается приблизительно на удалении 40-50 мм от края бруска (при этом шаг между ними должен быть порядка 23-25 см).

Перед окончательной сборкой каркаса во всех составных деталях (брусках и столешнице) просверливаются сквозные отверстия под саморезы. С лицевой стороны элементы крепления устанавливаются таким образом, чтобы их шляпки были полностью скрыты в материале.

Для повышения прочности будущего каркасного основания примыкающие к столешнице бруски предварительно промазываются столярным клеем.

После сборки конструкция временно фиксируется с помощью струбцин, которые можно будет снять по истечении времени высыхания клея.

Крепление опорных ножек

Ножки стола изготавливаются из брусков подходящего сечения (чаще всего для этих целей используются те же заготовки 50х50 мм). Высота опор выбирается под конкретного человека, т. е. индивидуально.

При этом должен учитываться тот факт, что работать на циркулярном станке удобнее, когда столешница находится на уровне бёдер. Форма ножек перед окончательным их монтажом дорабатывается с учётом того, чтобы они сужались в сторону опорной части (площадь сопряжения с каркасным основанием должна превышать площадь опоры на пол).

Электрическая схема

В капитальном варианте конструкции циркулярного станка используется автономный привод, включающий в свой состав электродвигатель асинхронного типа, обмотки которого включаются в электросеть по схеме треугольника.

Схема подключения асинхронного двигателя циркулярного станка

Для управления работой и обеспечения автоматического запуска электродвигателя в схеме предусматривается магнитный пускатель, построенный на базе электронного коммутатора (симистора) и трансформатора тока.

Для построения схемы управления станком на деревянном каркасе (вариант, предусматривающий использование ручной циркулярной пилы) достаточно будет продублировать кнопки включения и выключения механизма, выведя их наружу и закрепив на одной из ножек столешницы

Более подробно о подключении электродвигателя станка вы узнаете из видео.

При конструировании и изготовлении распиловочного станка своими руками, самым главным критерием полученного результата, является качество и ровность спила по дереву. Стоит отметить, что при конструировании станка, необходимо сделать его универсальным и относительно недорогим в постройке. Для начала, необходимо понять принцип работы и определить рабочую площадь, которая вам необходима.

Принцип работы и задачи станка

Основной режущей частью, является стальной диск, который выполняет распил заранее расчерченного и заготовленного дерева или листа ДСП. Для увеличения качества распила и работы на станке, используют два электродвигателя: один основной для вращения режущего диска, а второй менее мощный для подрезания спила по дереву. Такая конструкция, позволяет избежать задиров и выполняет распил более качественно.

Необходимые материалы

Технологически, сделать станок довольно просто, поэтому и затраты на него будут минимальными. Вот список, минимального количества материала, который потребуется для сборки станка своими руками:

Листовой металл в 2 мм, применяется для обшивки рамы из труб квадратного сечения. Как правило, рама представляет собой сваренный куб, внутри которого из такой же трубы выполнен держатель для двигателя в виде двух поперечных прямых. Размер рамы просчитывается индивидуально, стоит помнить о том, что от размеров зависит площадь рабочей поверхности.

Листовой металл в 5 мм, применяют для изготовления самой рабочей поверхности. Предварительно проделав прямоугольное отверстие для выхода режущего диска. Также делается пропил поперек рабочей поверхности, для настраиваемого направляющего.

Процесс сборки

Первое что необходимо выполнить, это сварить каркас. Все углы должны быть по 90 градусов, для максимальной прочности конструкции. Если вы задумались над созданием большого распиловочного станка, необходимо увеличить прочность, путем вываривания дополнительного усиления в виде косынок и диагональных вставок.

Самым тяжелым, является установка электродвигателя. Для того, чтобы станок функционировал правильно и делал ровные срезы, необходимо установить электродвигатель горизонтально с помощью строительного уровня. После разметки места крепления станка, к раме привариваются две поперечины, на которые и устанавливается электродвигатель с помощью штатных креплений по бокам.

Следующим не менее ответственным шагом, является центрованные шкива на вале электродвигателя. Шкив необходим для вариантов станка с двойным режущим элементом. Для небольших станков, достаточно одного. Если вы решили выполнить распиловочный станок по дереву с небольшой рабочей поверхностью, вам необходимо отцентрировать режущий диск на вале, и зажать его при помощи двух гаек.

Электрическая часть

Электропроводку, лучше сделать у знакомого мастера, или обратиться к профессиональному электрику, чем делать своими руками. Зачастую именно проводка подводит в самый неподходящий момент. Стоит отметить, что, как правило, при работе с деревом вокруг станка образуются кучи опилок, которые легко воспламеняются, поэтому момент с электропитанием станка, лучше доверить профессионалу.

Установка рабочей площади на раму своими руками, не требует особых навыков. Самым тяжелым является: сделать разметку разрезов. Для этого берем картон по размерам вашего будущего рабочего стола, в месте, где он упирается в режущий элемент, вырезаем продолговатое отверстие. Отверстие располагается таким образом, чтобы при вращении диск не черкал картон и находился минимум в 3 мм от края заготовки. Отступаем в правую сторону 5 мм, и проводим перпендикулярную линию очерчиваем вокруг нее контур толщиной в 7 мм. Таким образом, мы обозначаем регулировочную прорезь направляющей плашки.

Вырезав планку из 5 мм метала, шириной в рабочую плоскость, и высотой от 50 мм привариваем симметрично центру два болта диаметром 12 мм. Этими болтами мы будем регулировать движение и смещение упорной направляющей планки рабочей поверхности.

По картонной заготовке вырезаем все необходимые прорезы, устанавливаем направляющую плашку и привариваем непосредственно к раме.

После установки всего оборудования, необходимо своими руками подключить распиловочный станок к сети, и проверить правильность вращения круга. Круг должен вращаться по часовой стрелке (навстречу доске).

При проведении пробных пусков категорически запрещается находиться в непосредственной близости от вращающихся механизмов и помогать им пуститься своими руками.

Лучше всего первый пуск произвести дистанционно при помощи длинной переноски и размыкателя.

После проверки, необходимо протестировать силовые способности агрегата. Можно сделать это несколькими способами.

Проверки силового агрегата станка

1 способ

Подсоедините к контактам электродвигателя, амперметр и замерьте нагрузку на холостом ходе. Если нагрузка выше допустимой (номинальной), указанной для этого типа двигателя, то ваши проблемы по электро части. Если нагрузка нормальная, пробуем резать заготовки разной толщины и подбираем такую толщину, чтобы значение амперметра на 1 ампер было меньше чем номинальное. Это и есть максимальная толщина древесины для обработки. Если вам недостаточно мощности, можно поменять сам электродвигатель, на более мощный.

2 способ

Обслуживание станка своими руками

Обслуживание самодельного распиловочного станка своими руками — простое. Главное, соблюдать следующие правила:

- держать оборудование в чистоте;

- работать в рукавицах и защитных очках;

- смазывать все крепежные места;

- контргаить режущий диск;

- сделать пожарный уголок близ станка.

| Проблема | Причина | Решение |

| Зажимает режущий диск | Сильное давление на заготовку при распиле. Плохо закрепленный диск на валу эл. дв. Затупившийся режущий элемент диска. | Прилагайте меньше усилий при распиловке на заготовку. Проверьте крепление диска на валу, в случае надобности затяните сильнее.Замените режущий диск |

| Косой спил | Эл. двигатель стоит не в уровень Несимметричность рамы станка | Проверьте и исправьте погрешности при установке эл. дв при помощи шайб Переварите раму, проверьте ее геометрию |

| Высокая вибрация | Плохо закрепленный эл. дв. Неровная поверхность под станком | Проверьте крепежи эл. двигателя Подложите под раму мягкий материал и проверьте горизонт рабочей поверхности |

Пример чертежей и самодельных конструкций

Обзор и сравнение заводских моделей

| Модель | Энкор Корвет-10М | Elitech СР 1221 | Hitachi C10RD | Белмаш ПК 2000 |

| Мощность, кВт | 1,2 | 1,2 | 1,6 | 2000 |

| Частота вращения, об/мин | 4800 | 4800 | 4800 | 3100 |

| Диаметр диска, мм | 210 | 210 | 250 | 250 |

| Глубина реза, мм | 48 | 45 | 73 | 70 |

| Вес, кг | 16 | 17,5 | 27,7 | 39,5 |

| Габариты, мм | 590*460*340 | 455*340*585 | 730*590*370 | 700*670*330 |

| Цена, руб | 7188 | 8433 | 14302 | 18156 |

Энкор Корвет-10М Elitech СР 1221 Hitachi C10RD Белмаш ПК 2000

Читайте также: