Пылеугольная горелка своими руками

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Работниками ВТИ в содружестве с ЕРА US и специалистами АВВ Combustion Engineering в 1993 году успешно реализован метод трехступенчатого сжигания каменного угля в топке с жидким шлакоудалением. На блоке 300 МВт Ладыжинской ГРЭС концентрацию NOx удалось снизить почти до 400 мг/м3 (при нормальных условиях). Известны и другие примеры успешного внедрения упрощенного трехступенчатого сжигания , обеспечивающего значительное снижение выбросов NOx при сжигании бурого и каменного угля на Добротворской ГРЭС, на котлах Иркутских ТЭЦ-9, ТЭЦ-10, на Верхнетагильской ГРЭС и т. д.

Однако в отношении вихревых горелок, позволяющих эффективно сжигать каменный уголь с пониженным образованием NOx, заметных успехов добиться не удалось. Сложность задачи заключается в том, что почти все технические решения, снижающие образование топливных NOx из связанного азота топлива на стадии выхода и сгорания летучих (уменьшение избытка воздуха в горелках, ухудшение смесеобразования тоилива с воздухом, рециркуляция дымовых газов через горелки и т. д.), одновременно ухудшают процесс горения и увеличивают потери с недожогом топлива.

Особенно трудно эта задача решается для высокозольного угля (тина экибастузского угля марки СС), а также для кузнецкого каменного угля с умеренным выходом летучих и повышенным содержанием связанного азота. Между тем на экибастузском угле работает большое число крупных энергоблоков в системах Урала и в Омскэнерго, а кузнецкий уголь является наиболее перспективным топливом для тепловых электростанций Западной Сибири, Урала и европейской части РФ.

Для решения задачи можно использовать богатый опыт зарубежных разработчиков, в частности, крупнейших энергомашиностроительных компаний, активно работающих над проблемой снижения выбросов NOx применительно к пылеугольным котлам.

Конструкция горелки была отработана сначала на огневом стенде мощностью 12 МВт (тепловых), затем в 1986 году первый вариант натурной горелки (37 МВт) был опробован на иылеугольном блоке мощностью 500 МВт. После некоторой доработки такими горелками были оснащены котлы крупнейшей в Великобритании ТЭС Драке, на которой установлено шесть блоков по 660 МВт,

В последующие годы малотоксичные горелки фирмы BEL были внедрены на большом числе энергоблоков мощностью от 70 до 677 МВт с горелками на отдельном котле в количестве от 8 до 60 (Великобритания, Италия, Франция, Финляндия, Дания, Польша, Китай, Гонконг). В 1992 году эта горелка была удостоена королевской премии Великобритании за лучшее достижение в области экологии. Следует все же отметить, что диапазон тепловых мощностей этих горелок достаточно узок (от 34,4 до 48,8 МВт), а качество сжигаемого угля, как правило, было высоким. В частности, у фирмы отсутствует опыт применения аналогичных горелок при использовании высокозольного угля, антрацита и тощего угля с выходом летучих 13 % и меньше.

В 1993 году ВТИ, заручившись согласием Рефтинской ГРЭС на промышленное опробование и с ЗиО — на изготовление комплекта горелок для котла П-67, начал сотрудничество с фирмой BEL по созданию вихревой горелки, которая позволила бы эффективно сжигать высокозольный экибастузский уголь, а также кузнецкий уголь марки СС с минимальным образованием NOx. В Технологический Центр фирмы были отправлены пробы того и другого угля. С представителями BEL были согласованы исходные данные, а в феврале 1995 года были проведены испытания на огневом стенде с опытным образцом новой горелки, по мощности приближающейся к натурной горелке котла П-57.

Опыты были проведены на установке, сооруженной специально для испытаний натурных пылеугольных или газомазутных горелок. В упрощенном виде схема стенда представлена на рисунке:

Схема огневого стенда фирмы BEL для испытаний полномасштабных горелок: 1 — бункер угольной пыли; 2 — воздуходувка; 3 — питатель; 4 — эжектор питателя; 5 — дутьевой вентилятор; 6 — измерительное устройство; 7 — пылепровод; 8 — первичный воздух; 9 — воздухоподогреватель; 10 — насос; 11 — бак с керосином; 12 — короб вторичного воздуха; 13 — бак добавочной воды; 14 — насос для подачи воды; 15 — щит управления огневого стенда; 16 — подача мазута; 17 — пылеугольная горелка с мазутной форсункой; 18 — короб горячего воздуха (вторичного и третичного); 19 — топочная камера с паровым вытяжным колпаком; 20 — горячие дымовые газы к котлам-утилизаторам

Топочная камера прямоугольного сечения с размерами 4,2×4,2 м, длиной 12 м расположена горизонтально с размещением горелки на фронтовом торце. К горелке подводятся мазут, пылеугольная смесь и горячий воздух (вторичный и третичный — по общему коробу, в который встроена керосиновая горелка для повышения температуры, а затем добавляется кислород для повышения его концентрации примерно до 21 %).

Угольная пыль может быть приготовлена на среднеходной мельнице, установленной в соседнем здании, или привезена со специального углеразмольного завода. Расход угольной пыли на горелку регулируется питателем пыли. К транспортирующему агенту добавляется воздух для обеспечения требуемой доли первичного воздуха. Расход и температура вторичного воздуха регулируются направляющим аппаратом дутьевого вентилятора и количеством керосина, подаваемого на горелку воздухоподогревателя.

Дымовые газы, отобранные из газохода за топочной камерой, поступают в лабораторию газового анализа, где определяется содержание O2, СО, SO2 и NOx. При проведении опытов периодически осуществляется калибровка всех приборов. Для измерения содержания NOx используется хемилюминесцентный газоанализатор.

Имеется дымосос рециркуляции, который позволяет часть топочных газов, охлажденных до температуры 30 °С, подавать в короб первичного или вторичного воздуха.

Управление огневым стендом осуществляется из специального помещения, в котором установлены показывающие приборы, позволяющие следить за основными параметрами работы стенда.

Пробы уноса для определения механического недожога отбираются в каждом опыте из газохода за тонкой. Во время опыта стенд обслуживают пять человек, включая руководителя работы. После проведения нескольких опытов приходится останавливать стенд для очистки топочной камеры от шлака.

Во время испытаний горелки, разработанной для России, сначала были проведены опыты на малозольном угле марки Uskmouth, характеристики которого приведены в таблице ниже. По большинству характеристик этот уголь близок к кузнецкому углю марки СС.

Изменение характеристик угольной пыли в опытах на огневом стенде фирмы BEL

Основные результаты опытов приведены на рисунке:

Результаты опытов на огневом стенде при сжигании малозольного угля (типа кузнецкого СС): 1 — максимальная крутка третичного воздуха, минимальная крутка вторичного воздуха, минимальный расход вторичного воздуха; 2 — то же, максимальный расход вторичного воздуха; 3 — максимальная крутка третичного и вторичного воздуха, минимальный расход вторичного воздуха; 4 — то же, максимальный расход вторичного воздуха; 5 — среднее положение шиберов крутки третичного воздуха при максимальных крутке и расходе вторичного воздуха

Из приведенных на рисунке кривых видно, что содержание СО при всех избытках воздуха, превышающих 3 % 02, остается достаточно низким. Следует еще учесть, что по сведениям работников BEL на реальном котле концентрация СО оказывается, как правило, в 4 раза ниже, чем при испытании горелки на стенде.

Концентрация NOx, как и следовало ожидать, снижается по мере уменьшения избытка воздуха. Значительное влияние на уровень NOx оказывают также крутка потоков вторичного и третичного воздуха и положение скользящего шибера, определяющего распределение горячего воздуха между вторичным и третичным.

Из графика видно, что минимальные концентрации NOx (602-605 мг/м3 в пересчете на NOx в сухой пробе дымовых газов при O2=6 %) были получены в опытах с пониженным избытком воздуха (O2=2,97+3,2 %) при максимальной крутке и при полностью открытом скользящем шибере, т. е. при максимальном расходе слабозакрученного потока вторичного воздуха. Содержание СО при этом было достаточно низким (93-98 мг/м3 в пересчете на O2=6 %), а горение — стабильным. Сопротивление горелки но вторичному воздуху в этих опытах составляло 125-127 мм вод. ст., а доля первичного воздуха — около 23 % теоретически необходимого количества воздуха.

Для сравнения можно привести результаты опытов, проведенных работниками УралВТИ на когле П-57 Рефтинской ГРЭС при опытном сжигании кузнецкого угля марки СС со средними характеристиками. При номинальной нагрузке блока концентрации NOx, составляли 1695 мг/м3 (при нормальных условиях) при работе всех восьми мельниц и 1590 мг/м3 при работе семи мельниц (т. е. при подаче через три горелки только части вторичного воздуха).

Вторая серия опытов была проведена при сжигании высокозольного угля марки Harwoth. Зольность этого угля близка к зольности экибастузского. Отметим, что топливный коэффициент (отношение связанного углерода к выходу летучих, которое по результатам многочисленных исследований в значительной степени определяет степень конверсии топливного азота в NOx) у этого угля оказался близким аналогичному параметру экибастузского угля (1,55-1,76).

При сжигании высокозольного угля сначала были проведены опыты с максимальной круткой третичного воздуха и минимальной круткой потока вторичного воздуха. В первых трех опытах скользящий шибер был закрыт, а в следующих трех опытах — открыт полностью. Обе кривые лежат несколько ниже, чем ири сжигании малозольного угля, а минимальная концентрация NOx оказалась равной 543 мг/м3 (6 % 02). При этом горение было устойчивым, а содержание СО оставалось на допустимом уровне (189 мг/м3, или 0,015 % по объему).

Эти опыты показали, что при сжигании высокозольного угля типа экибастузского использование новой горелки более чем в 2 раза снижает концентрацию оксидов азота в дымовых газах.

Во всех опытах при сжигании как малозольного, так и высокозольного угля, фиксировались значения давления в коробке горячего воздуха перед горелкой и в топке. Разность этих двух значений является, очевидно, сопротивлением горелки по вторичному/третичному воздуху. Зависимость сопротивления от расхода вторичного и третичного воздуха приведена на рисунке:

Зависимость сопротивления горелки по каналу вторичного/третичного воздуха от разных расходов горячего воздуха: 1 — малозольный уголь, скользящий шибер в полностью открытом положении; 2 — то же, скользящий шибер закрыт до ограничителя; 3 — высокозольный уголь, скользящий шибер полностью открыт; 4 — то же, скользящий шибер закрыт до ограничителя

Отметим, что абсолютное значение сопротивления в большинстве опытов оказалось выше, чем тот уровень, который можно обеспечить на реальной горелке котла П-57.

Пылевидное топливо вводится в топку через горелки, которые должны обеспечить хорошее перемешивание угольной пыли и воздуха, возможно более раннее воспламенение пылевоздушной смеси и более полное выгорание пыли. Горелки располагают на стенках топки в один или несколько рядов по высоте либо по ее углам таким образом, чтобы в топке осуществлялось хорошее перемешивание пыли с воздухом и продуктами сгорания. При аксиальном (осевом) расположении горелок (рис. 8.13, а) воздушные потоки сталкиваются в центре топочной камеры, в результате часть горящей угольной пыли направляется вверх, а другая часть поворачивает вниз, а затем, двигаясь вверх, проходит вблизи мест ввода в топку еще не загоревшейся пылеугольной смеси.

При тангенциальном расположении горелок (рис. 8.13, б) воздух направляется по касательным к воображаемому кругу в центре топки, вызывая вихревое движение горящих частиц угольной пыли.

Для сжигания пыли антрацита, тощих и других углей устанавливают щелевые, турбулентные (вихревые), а также горелки двухступенчатого сгорания.

На рис. 8.14, а схематически изображена щелевая горелка с круглыми соплами, а на рис. 8.14, б - щелевая горелка с тремя вертикаль-

Р и с. 8.13. Схемы расположения горелок на стенках топки: а - аксиальное; 6 - тангенциальное

Рис. 8.14. Щелевая горелка: а - с круглыми соплами; б - с прямоугольными щелями; 1 - пылевоздушная смесь с незаго- ревшейся угольной пылью; 2 - зона горения угольной пыли; 3- вторичный воздух ными прямоугольными щелями. В этой горелке через среднюю щель проходит вторичный воздух, а через крайние - первичный. Вторичный воздух подается и в нижнюю часть боковых щелей для предотвращения выпадения угольной пыли и для лучшего перемешивания потока.

Турбулентные (вихревые) горелки, получившие широкое распространение, имеют две или одну улитку. В первом случае (рис. 8.15, а) в улитку 1 меньшего размера вводится пылевоздушная смесь, а в улитку 2 большего размера - вторичный воздух. В улитках происходит завихрение потоков, которые затем раздельно по концентрическим кольцевым каналам поступают в топку.

В горелке, показанной на рис. 8.15, б, имеется только улитка вторичного воздуха. Пылевоздушная смесь поступает в топку через центральную трубу, на выходе из которой установлен завихривающий рассекатель 7, препятствующий оседанию угольной пыли. В этой горелке можно регулировать скорость первичного воздуха путем изменения положения рассекателя 7 по оси центральной трубы вращением штурвала 8.

Степень завихрения вторичного воздуха в горелках обоих типов можно регулировать шибером 9, который прижимает воздушный поток к наружной поверхности улитки (рис. 8.15, в).

Р и с. 8.15. Схемы вихревых горелок:

а - с двумя улитками; б - с одной улиткой; в - улитка; 1 - улитка первичного воздуха; 2 - улитка вторичного воздуха; 3 - центральная труба; 4 и 5 - кольцевые каналы первичного и вторичного воздуха; 6 - патрубок первичного воздуха; 7 - рассекатель; 8 - штурвал рассекателя; 9 - шибер

При разработке конструкций горелочных устройств важным является создание малотоксичных горелок, позволяющих уменьшать выбросы NOv на 30-50% при незначительном снижении экономичности топочного процесса (при сжигании антрацитового штыба, тощих и других каменных углей недожог не должен превышать 5%). На интенсивность образования термических (топливных) NOx решающе влияние оказывает конструкция пылеугольной горелки, которая формирует факел и определяет параметры процесса горения в факеле.

В настоящее время в эксплуатации находятся горелки различных конструкций с низким выходом NOx (400-200 мг/м 3 ), разработанные разными котлостроительными фирмами. В большинстве из них для выполнения указанных требований используется принцип двухступенчатого сгорания в пределах факела горелки. При этом в первичной зоне горения используется первичный воздух в количестве ниже стехиометрического и часть вторичного. Третий поток дутьевого воздуха (третичный воздух), необходимый для завершения процесса горения, вводится для обеспечения эффективного дожигания топлива без ухудшения первичного процесса снижения выхода NOx.

На рис. 8.16 представлена схема пылеугольной горелки двухступенчатого сжигания типа NT-NR (высокотемпературная с низким выходом NO.v), разработанной фирмой Bab-Cock Hitachi КК (Япония) и внедренной на энергоблоках ТЭС.

Р и с. 8.16. Схема пылеугольной горелки NT-NR:

А - зона выхода летучих; В - зона выделения промежуточных радикалов; С - зона восстановления NO; D - окислительная зона; 1 - трубопровод подачи мазута; 2 - трубопровод подачи топливно-воздушной смеси; 3 - внутренний воздушный канал; 4 - внешний воздушный канал; 5 - аксиальный лопаточный аппарат; 6 - стабилизатор

Пылевзвесь подается через центральную трубу, а вторичный воздух делится на два кольцевых потока: внутренний и периферийный. Аэродинамика горелки обеспечивает развитую внутреннюю зону рециркуляции. Другой важной конструктивной особенностью горелки является наличие стабилизатора, благодаря которому обеспечивается интенсивное воспламенение в непосредственной близости от сопла топливно-воздушной смеси. Высокая температура в этой зоне способствует быстрому выделению летучих и раннему воспламенению. Это, наряду с развитой внутренней зоной рециркуляции, обеспечивает благоприятные химические условия и достаточное время пребывания частиц в восстановительной зоне факела. Благодаря высокотемпературной внутренней рециркуляционной зоне непосредственно на выходе из канала первичного воздуха, в которой происходит отгонка летучих из угольной пыли, увеличивается выход летучих. Они сразу попадают в зону с глубоким недостатком кислорода, что способствует интенсивному переходу азотосодержащих компонентов в молекулярный азот, а не в N0. Высокотемпературная отгонка летучих приводит, кроме того, к повышению стабильности пламени. По способности работы при пониженной нагрузке горелки типа NT-NR с низкой эмиссией N0 превосходят базовые конструкции. При их использовании концентрация оксидов азота в уходящих газах снижается более чем в два раза (с 450 до 200 мг/м 3 ).

В соответствии с ГОСТ Р 50 831-95 нормативное значение выбросов оксидов азота с 01.01.2001 гг. для котельных установок ТЭС, работающих на каменных углях с твердым удалением шлака, при тепловой мощности Q = 100 - 299 МВт составляет 470 мг/м 3 , а при Q > 300 МВт -350 мг/м 3 ; при работе на газе - 125 мг/м 3 ; на мазуте - 250 мг/м 3 .

Следует отметить, что в топках с молотковыми мельницами условия зажигания топлива хуже, чем в других топочных устройствах. Поэтому эти топки применяют только для сжигания топлив, содержащих более 30 % летучих веществ на горючую массу.

Горелкой называется прибор, который питает процесс топливом и окислителем и обеспечивает вблизи своего устья пространственную стабилизацию фронта воспламенения горючей смеси. Работа горелки непосредственно связана с работой топочной камеры.

Процесс смесеобразования в пылеугольных топках можно разбить на два этапа: смесеобразование - в горелке и вторичное - в топке. Все современные промышленные пылеугольные топки построены на таком принципе, который позволяет активно регулировать только первичное смесеобразование (в горелке), предоставляя горению заканчиваться в вялой естественной форме в зонах затухающей турбулентности в топочной камере. Отсюда ясна важная роль качества работы горелки.

По конструктивному оформлению все пылеугольные горелки разделяют на щелевые и круглые.

Щелевые прямоточные горелки характеризуются тем, что аэросмесь подается в топку через узкие щели (одну, две или несколько (рис. 9.13). Горелки эти отличаются дальнобойностью, поэтому их применяют в топках при встречном либо при угловом расположении горелок. Зажигание струи происходит по внешней ее поверхности.

Вторичный воздух, подводимый через горелку, может подаваться либо по краям первичной аэросмеси (рис. 9.13, б), либо в середине между двумя струями первичной аэросмеси (рис. 9.13, б'). Более целесообразна схема в, при которой улучшаются условия воспламенения пылевоздушной смеси.

Чем толще струя первичной аэросмеси, тем длиннее факел, тем медленнее происходят прогрев смеси и ее сгорание. В эксплуатации используются многощелевые горелки, в которых вперемежку с тонкими струями подаются первичная аэросмесь и вторичный воздух (сжигание топлива в тонких струях). Эти горелки обеспечивают лучшее смесеобразование и имеют более короткий факел.

При угловом расположении часто применяют щелевую угловую поворотную горелку. Сопла горелки при помощи электродвигателя могут поворачиваться вверх и вниз от горизонтальной плоскости на 12-20°. Это дает возможность менять положение факела в топке и тем самым регулировать перегрев пара в перегревателе. Иногда применяются щелевые горелки с рассекателем (рис. 9.14). Рассекатель обеспечивает некоторое раскрытие факела. Это вызывает подсос горячих газов к корню факела, что улучшает процесс воспламенения.

Во многих случаях на электростанции возникает необходимость попеременно или одновременно сжигать разные виды топлива, для чего горелки выполняют комбинированными с обеспечением экономичного сжигания каждого вида топлива.

На рис. 7.12 показана вихревая пылегазовая горелка котла П-55. Конструкция газовой части этой горелки принципиально отличается от конструкции горелок других котлов. Так, раздающий газовый коллектор отнесен далеко от стенки котла, расположен перед коробом вторичного воздуха и крепится на коробе первичного воздуха. Подвод газа к коллектору от магистрали производится одним штуцером, при этом выбранные скорости и соотношения аэродинамических сопротивлений коллектора и раздающих трубок обеспечивают необходимую равномерность раздачи газа по трубкам. Раздающие газовые трубки проходят через переднюю стенку короба вторичного воздуха, укладываются на трубе первичного воздуха и крепятся бандажом из проволоки. Они уплотняются в переднем листе короба вторичного воздуха с помощью сальника, который состоит из набивки, корпуса, втулки и нажимной гайки.

Рис. 7.12. Конструкция вихревой пылегазовой горелки котла П-55:

- 1 — центральная труба; 2 — труба первичного воздуха; 3 — тангенциальный поворотный завихритель; 4 — короб вторичного воздуха; 5 — газовый коллектор горелки; 6 — газораздающие трубки; 7 — короб первичного воздуха; 8 — форсунка; 9 — сальник-уплотнение; 10 — запальник; //-лючок-гляделка; /2—набивка сальника; 13— корпус сальника;

- 14 — втулка; 15 — гайка

Природный газ подается в амбразуру горелки всем сечением газораздающих трубок, что обеспечивает стабильность работы горелок при обгорании концов трубок.

Мазутная форсунка расположена в центральной трубе, подвод воздуха к которой осуществляется из выходного короба воздухоподогревателя, тем самым обеспечивается надежное охлаждение центральной трубы и мазутной форсунки при отключении горелки. Запальник, лючок и фотодатчик запально-защитного устройства размещены в отдельном коробе, расположенном сбоку.

На рис. 7.13 изображена пылегазовая горелка ТПП-312А конструкции ТКЗ, рассчитанная на попеременное сжигание твердого и газообразного топлива. При одновременном сжигании угля и большого количества природного газа этот газ, воспламеняясь первым, нейтрализует значительную часть кислорода, из-за чего горение угля затягивается и становится менее экономичным. Природный газ поступает в топку через большое число трубок малого диаметра, расположенных обычно между кольцевыми каналами первичного и вторичного воздуха. Во избежание ускоренного обгорания выходных патрубков горелок газ должен выходить в топку с высокой скоростью и в направлении оси каждой горелки. При сжигании газообразного топлива весь вводимый через горелки воздух подается, как правило, по каналам вторичного воздуха.

Рис. 7.13. Вихревая пылегазовая горелка котла ТПП-312А:

1 — подача пылевоздушной смеси; 2 — подача вторичного воздуха; 3 — подача воздуха в осевой канал; 4 — мазутная форсунка; 5 — газовый электрозапальник; 6 — улитка пылевоздушной смеси; 7 — завихряющие тангенциальные лопатки вторичного воздуха; 8 — кольцевой канал для пылевоздушной смеси (условно изображен затемненным); 9- кольцевой короб природного газа; ?0 — труба природного газа; 11 — обмуровка фронтовой стены топки (трубы НРЧ условно не показаны)

На рис. 7.14 показан блок угловых прямоточных горелок, включающий по высоте четыре пылеугольные и две мазутные щелевые поворотные горелки для энергоблока мощностью 550 МВт. Блок горелок предназначен для сжигания угольной пыли и мазута.

На рис. 7.15 изображена горелка мощного парового котла на три вида топлива: твердое (основное), мазут и природный газ. Такая горелка отличается повышенным диаметром центрального канала, где размещена основная мазутная форсунка с регистром для закручивания осевого потока воздуха. Природный газ через раздающие трубки тонкими струями поступает между завихренными осевым и вторичным потоками воздуха, чем обеспечивается его хорошее перемешивание и последующее сгорание.

Плоскофакельная горелка ЦКТИ и Луганской ГРЭС (рис. 7.16) состоит из двух труб вторичного воздуха, направ-

Рис. 7.14. Угловая пылеугольная горелка

Рис. 7.15. Схема горелки для сжигания трех видов топлива:

1 — улитка пылевоздушной смеси; 2 — короб ввода вторичного воздуха; 3 - кольцевой канал для выхода пылевоздушной смеси в топку; 4 — кольцевой канал для вторичного воздуха; 5 — основная мазутная форсунка; 6 — растопочная мазутная форсунка; 7 — завих- ривающие лопатки для вторичного воздуха; 8 — подвод вторичного воздуха по осевому каналу; 9 — завихритель осевого потока воздуха; 10 — обмуровка топки; 11 — кольцевой короб природного газа; 12 — трубки ввода природного газа в горелку, расположенные вокруг канала первичного воздуха; 13 — выход природного газа в топку; 14 — газовый

ленных друг к другу под углом 60°, между ними также симметрично относительно оси горелки расположены две трубы для подачи первичного воздуха с угольной пылью, направленные друг к другу под углом 40°. Точка пересечения осей труб вторичного воздуха удалена от торцовой плоскости горелки на расстоянии, равном 2,2й2, где /), — диаметр труб вторичного воздуха. По оси сопл вторичного воздуха расположены газовые наконечники, а по оси горелки установлена плоскофакельная паромеханическая мазутная форсунка.

На котлах производительностью до 64 кг/с (230 т/ч) горелки располагаются встречно на боковых стенах, а на котлах большей производительности — встречно на фронтовой и задней стенах. Использование соударения струй позволяет регулировать положение факела по высоте топочной камеры изменением количественного соотношения в подаче вторичного воздуха через верхнюю и нижнюю трубы.

Горелка предназначена для сжигания твердых топлив с малым и большим выходом летучих веществ, а также для мазута и

Рис. 7.16. Плоскофакельная горелка ЦКТИ и Луганской ГРЭС:

- 1 - трубы вторичного воздуха; 2 — трубы для подачи первичного воздуха с угольной пылью;

- 3— газовые наконечники; 4— плоскофакельная паромеханическая мазутная горелка

природного газа. При сжигании пылевидных топлив скорость выхода первичного воздуха рекомендуется в пределах 25- 30 м/с, а вторичного - 40-50 м/с. Плоскофакельные горелки выполняют производительностью по АШ до 3 кг/с (10 т/ч).

Горелки на стенах топочной камеры располагают таким образом, чтобы обеспечить наибольшую полноту' сгорания топлива в ядре факела, создать благоприятные условия для удаления шлаков из топки в заданном твердом или жидком виде и исключить возможность шлакования стен топочной камеры. На рис. 7.17 показаны наиболее характерные схемы компоновки горелок топок с твердым шлакоудалением. Горелки располагают на стенах топки в несколько ярусов (1-4) по фронтальной, встречной, встречно-смещенной или тангенциальной схемам компоновки.

- горелки с чередующимся по высоте расположением нескольких каналов первичного и вторичного воздуха.

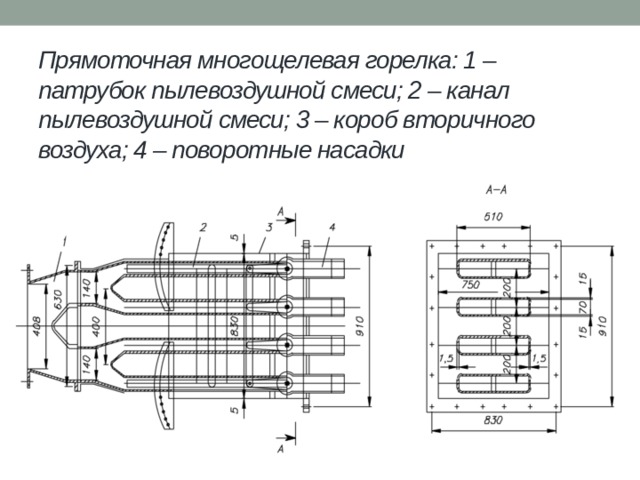

Прямоточная многощелевая горелка: 1 – патрубок пылевоздушной смеси; 2 – канал пылевоздушной смеси; 3 – короб вторичного воздуха; 4 – поворотные насадки

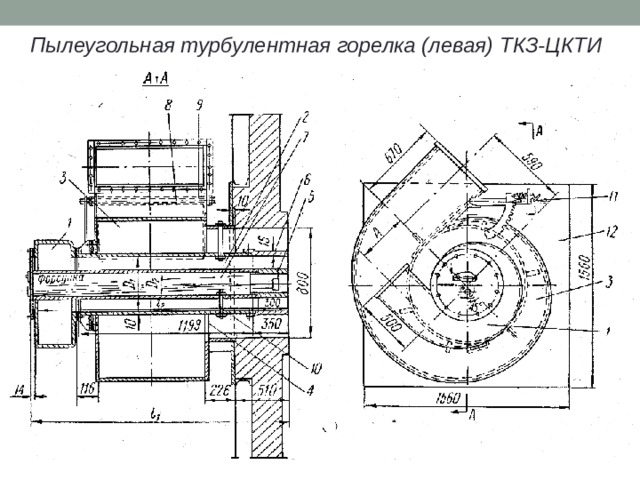

Пылеугольная турбулентная горелка (левая) ТКЗ-ЦКТИ

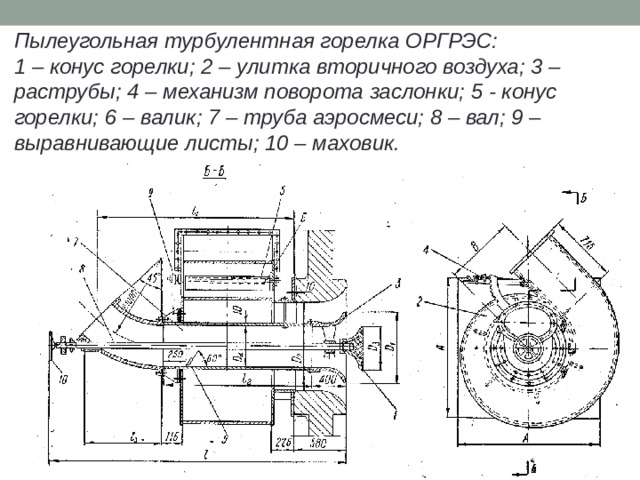

Пылеугольная турбулентная горелка ОРГРЭС:

1 – конус горелки; 2 – улитка вторичного воздуха; 3 – раструбы; 4 – механизм поворота заслонки; 5 - конус горелки; 6 – валик; 7 – труба аэросмеси; 8 – вал; 9 – выравнивающие листы; 10 – маховик.

Используемая литература:

-75%

Читайте также: