Пылесос для фрезера по дереву своими руками пошаговая

Добавил пользователь Cypher Обновлено: 04.10.2024

Система аспирации для ЧПУ по дереву (3D обработка)

Система аспирации для ЧПУ по дереву (3D обработка)

Доброго утра всему сообществу! Хочу поднять наболевший вопрос и найти какое-то наиболее приемлемое решение для него. Итак приступим к изложению.

Вопрос к тем, кто уже столкнулся с этим или готовится как и я к решению. Как решали проблему? Какие варианты пробовали?

Я пока планирую попробовать установить канальный вентилятор типа ВКВ-250Е (производительность 1200м3/час 2700 об/мин) для засасывания взвеси в патрубок диаметром 100мм. Как дальше поступить пока не знаю, по сути гнать пыль через вентилятор не айс, значит перед вентилятором надо как-то отфильтровать поток от пыли. Для циклона наверное канальника не хватит, да и справится ли циклон с удалением такой пыли? Кто что думает/подскажет/поделится опытом?

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

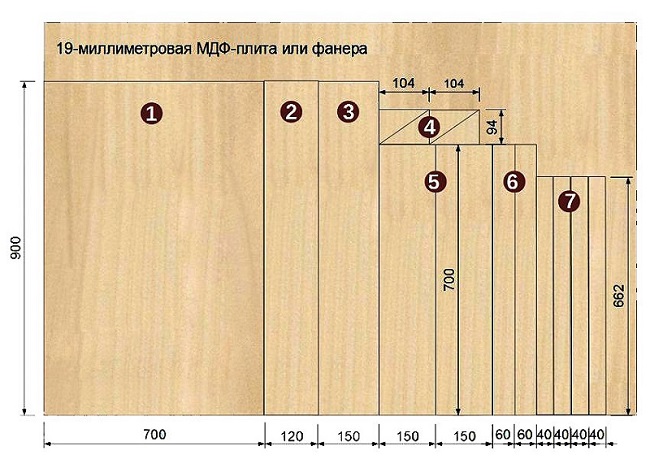

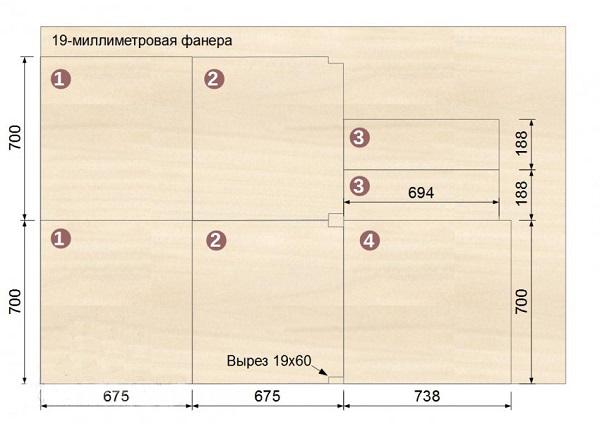

Стол для ручного фрезера

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

![]()

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

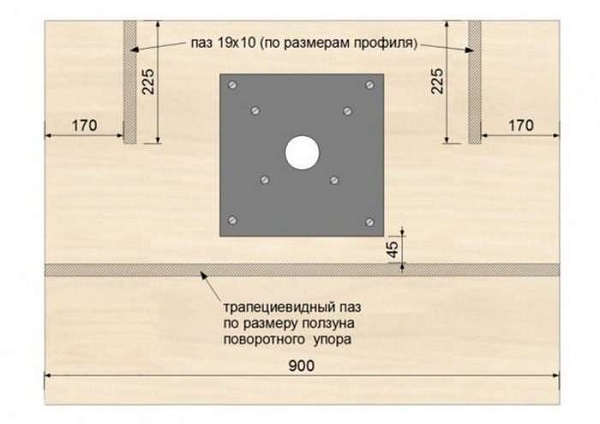

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

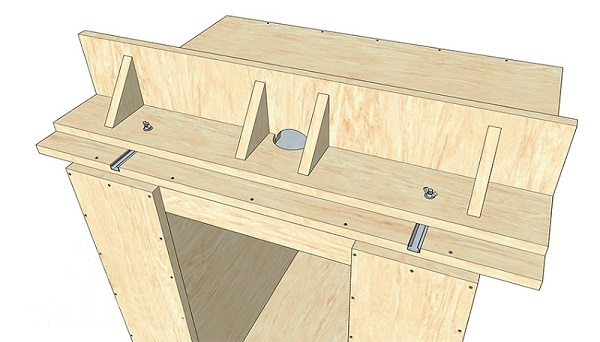

- К нижней части столешницы прикрутите соединительные планки.

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

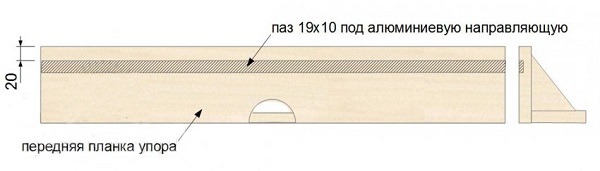

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

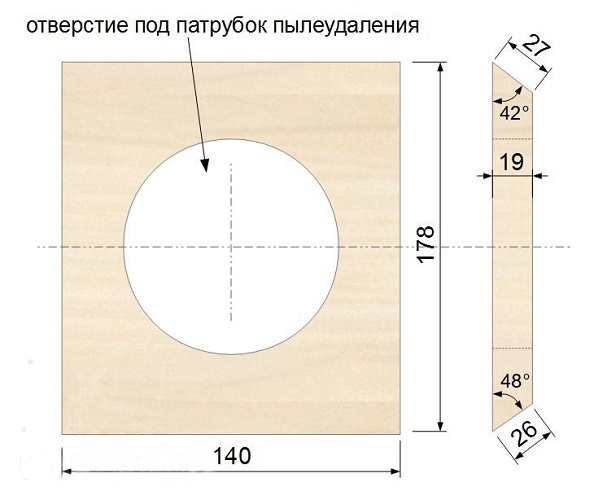

На задней стороне упора можно сделать камеру для подключения пылесоса. Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

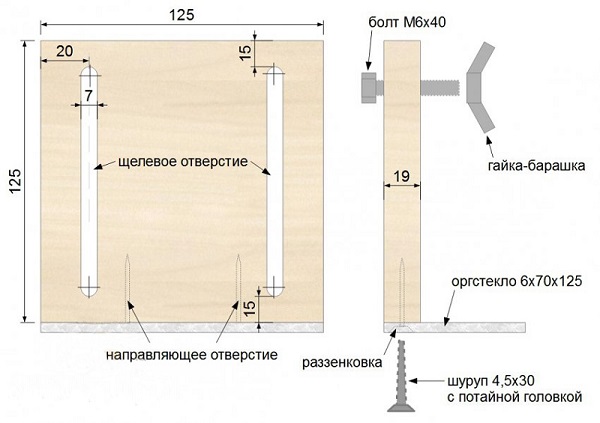

Также к упору можно добавить предохранительный щиток, изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

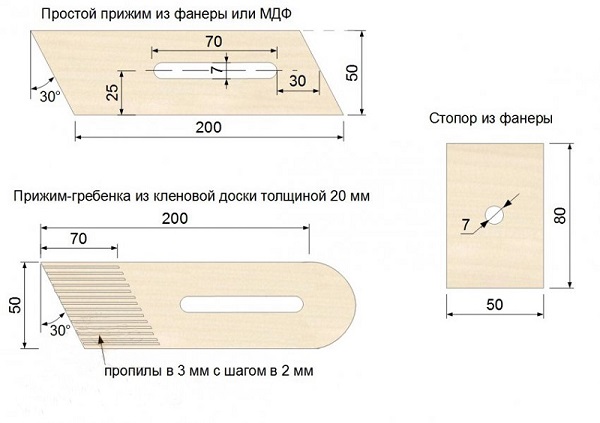

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Прижим-гребенка изготавливается на циркулярке с шагом между пропилами 2 мм.

![]()

При желании, можно изготовить фрезерный стол с ящиками для инструмента.

![]()

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

![]()

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Во время работы на фрезерном станке выделяется немало пыли. Это приносит неудобства мастеру, а также может повредить его здоровью. Как же избежать такого неудобства. Достаточно подсоединить фрезер к пылесосу. Вот, что для этого необходимо.

Как подключить фрезер к строительному пылесосу с помощью готового переходника

Обеспечить подсоединение фрезера к устройству рекомендуется использовать специальный переходник, который можно приобрести уже готовым.

Это устройство представлено в виде патрубка, для изготовления которого может быть использован, как прочный пластик, так и метал. Диаметр переходника с одной стороны больше, чем с другой. На широком конце есть насечки, которые способствуют плотному и прочному соединения адаптера с насадкой для пылесоса.

При покупке адаптера рекомендуется учитывать внутренний и внешний диаметр насадки. В зависимости от бренда производителя готового адаптера есть отличия длины трубок переходника, материала их изготовления и формы.

Использование такого переходника обеспечивает прочность соединения. Его монтаж осуществляется простым проворачиванием переходника без приложения большой физической силы.

Можно ли подключить фрезер к бытовому пылесосу

Бытовые приборы являются наиболее оптимальным вариантом, при помощи которого можно собирать пыль во время фрезерования. Это обеспечивается благодаря небольшому объему отсека для сбора мусора одновременно с достаточно большим показателем мощности пылесоса.

Специалисты рекомендуют использовать для работы бытовые приборы типа циклон. Функционирование такого устройства обеспечивается в результате создания разряжения между циклоном и емкостью для сбора мусора, что способствует образованию разницы давления снаружи и внутри пылесоса. Сила инерции приводит к разделению потока воздуха от механических примесей (стружки и пыли), оседающих в резервуаре.

Подключение бытового пылесоса к фрезеру обеспечивает эффективный сбор отходов, образующихся в процессе эксплуатации фрезера.

Как сделать переходник своими руками

Адаптер можно также изготовить самостоятельно из доступных и недорогих материалов. Одним из возможных вариантов исходного материала для работы является угловой патрубок для канализационной трубы. При этом важно учитывать диаметр патрубка и угловой трубы. Если разница в диаметрах не превышает 3-5 мм, на широкий конец трубы можно намотать несколько витков изоляционной ленты. Длину труб с обоих концов можно выбирать по своему усмотрению.

Такой угловой адаптер предпочтительно использовать в том случае, если пылеулавливатель находится на одной рабочей поверхности с фрезером.

Не исключена возможность использования нескольких отрезков канализационных труб разного диаметра. Они насаживаются один на другой. Обеспечить удобство и прочность соединения отрезков труб каждый их конец следует нагреть. Для этого можно использовать строительный фен. При этом важно не перегреть конец трубы, что может привести к его расплавлению. В данном случае нельзя говорить об эффективности использования переходника.

Выполненный таким образом адаптер, можно применять для работы с разными моделями приборов, патрубки которых отличаются разными внутренними и внешними диаметрами.

Использование самодельного адаптера для подключения фрезера, является наиболее оптимальным вариантом. Это связано с его низкой стоимостью, а также изготовлению такого устройства, которое по всем параметрам подходит к определенной модели пылесоса и пылеулавливателя.

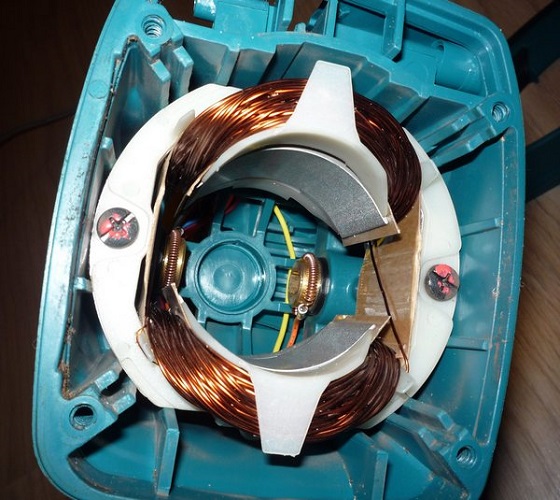

Было мне знамение пару лет, что мне надо освоить работу с ручным фрезером. Купил самый бюджетный фрезер Калибр. Сжег его в прошлом сезоне. Потом съездил поработал в мастерскую Леруа. У них там крутой фрезер на фрезерном столе установлен, оказалось ну очень удобно. Мне тут же захотелось купить фрезерный стол на дачу. Задача минимум была проста. Сделать из кривых и дешевых дубовых палок – прямые рейки, а из прямых реек запилить красивый дубовый багет. Математика такова – сырая дубовая палка 24 мм на 24 мм и на 1000 мм стоит 34 руб., я высушил ее, прогнал через рейсмус, фрезернул и получил 1 м дубового багета за 450 рублей. Прибыль более 1000 процентов. Заманчивая перспектива, согласитесь. Как минимум для этого мне нужен был рейсмус, ручной фрезер, фрезерный стол и набор фрез. Стартовые условия, в которых я оказался. Набор фрез уже у меня был – купил 2 года назад за 1000 рублей, фрезер сгорел и починить похоже самому не получалось….

Начал считать затраты на оборудование. Рейcмус самый простенький JET JPT-8B-M Фуговально-рейсмусовый станок – 35000 рублей, дешевле только Зубр. Фрезерный стол – 17000 рублей, приличный (относительно) ручной фрезер – 10000 рублей. До мечты получалось 62 килорубля. Cумма в принципе подъемная, если халтура на работе есть. Но халтуры давно нет и условный рефлекс жадности не дает руке подняться, чтобы заплатить. Да и опыт литературных героев подсказывает, что без рейсмуса можно как-то обойтись. У Урфин Джуса точно не было рейсмуса, а производство дуболомов он отлично поставил на поток. Вопрос о покупке рейсмуса будет рассматриваться в последнюю очередь. Так с природной жадностью легче договориться.

Начал в выбора ручного фрезера. Долго искал – выбирал, читал. В очередной раз прогуливаясь по Леруа, я обратил внимание на невзрачную коробку с фрезером и ценником 3000 руб. Рука сама положила его в корзинку. А в мозгу произошла арифметическая операция 10-3=7. Жадность ликовала, я виртуально сэкономил аж 7000 рублей.

Рейсмус своими руками

Читайте также: