Пустотообразователи для бетона своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

Использование: в строительстве, а именно для образования системы каналов и гнезд для скрытой сменяемой прокладки сетей электроснабжения. Сущность изобретения: пустотообразователь содержит разъемно соединенный с корпусом гнездообразователя вертикально расположенный каналообразователь. Он снабжен двумя полыми проемообразователями и горизонтально расположенным между ними и соединенным с ними каналообразователем. Последний связан с вертикально расположенным каналообразователем через один из полых проемообразователей, расположенный на пересечении их осей. 2 з. п. ф-лы, 3 ил.

Формула изобретения

1. ПУСТОТООБРАЗОВАТЕЛЬ, содержащий разъемно соединенный с корпусом гнездообразователя вертикально расположенный каналообразователь, отличающийся тем, что он снабжен полыми проемообразователями и размещенным между ними и соединенным с ними гибким эластичным горизонтально расположенным каналообразователем, при этом последний связан с вертикально расположенным каналообразователем через полый проемообразователь, размещенный на пересечении их осей.

2. Пустотообразователь по п. 1, отличающийся тем, что гибкий эластичный каналообразователь выполнен в виде пластмассовой трубы.

3. Пустотообразователь по п. 1, отличающийся тем, что каждый проемообразователь выполнен в виде расширяющейся кверху двуступенчатой чаши с отверстиями для каналообразователей в нижней ступени.

Описание изобретения к патенту

Изобретение относится к строительству, а именно к устройствам для образования пустот в виде системы каналов и гнезд для скрытой сменяемой прокладки сетей электроснабжения в объемных изделиях и монолитных сооружениях из затвердевающего материала, например, бетона, железобетона и др. Изобретение может быть использовано также для формирования вентиляционных каналов, монтажных отверстий, каналов водяного охлаждения и т. п.

Известен пустотообразователь для формирования системы каналов и гнезд для скрытой сменяемой прокладки сетей электроснабжения в зданиях и сооружениях из монолитного железобетона, содержащий вертикальный каналообразователь, соединенный разъемно по крайней мере с одним гнездообразователем.

Такое устройство формирует пустоты только в вертикальной плоскости зданий и извлекается из готового изделия через верхнюю открытую часть опалубки. Для изготовления горизонтальных участков непрерывной трассы прокладки сетей электроснабжения применяются отрезки труб, соединенные с коробками или с трубными углами, замоноличенные в толще бетона.

Известен также пустотообразователь, содержащий разъемно соединенный с корпусом гнездообразователя вертикально расположенный каналообразователь.

Недостатком известных устройств является невозможность формирования пустот в горизонтальной плоскости из-за трудности извлечения горизонтального каналообразователя из готового изделия для его повторного использования. В результате увеличивается материалоемкость и стоимость строительства.

Задачей изобретения является создание устройства многократного использования для формирования пустот в виде непрерывной системы каналов и гнезд в вертикальной и горизонтальной плоскостях, а также уменьшение материалоемкости и удешевление строительства.

Для решения указанных задач пустотообразователь, содержащий разъемно соединенный с корпусом гнездообразователя вертикально расположенный каналообразователь, снабжен полыми проемообразователями и размещенными между ними и соединенным с ними гибким эластичным горизонтально расположенным каналообразователем, при этом последний связан с вертикально расположенным каналообразователем через полый проемообразователь, размещенный на пересечении их осей. При этом гибкий эластичный каналообразователь выполнен в виде пластмассовой трубы, а каждый проемообразователь выполнен в виде расширяющейся кверху двуступенчатой чаши с отверстиями для каналообразователей в нижней ступени.

Введение горизонтального каналообразователя, закрепленного на концах в проемообразователях, позволяет образовать пустоты в виде каналов и гнезд в горизонтальной плоскости сооружений. Выполнение горизонтального каналообразователя гибким дает возможность, благодаря изгибу, вывести его сквозь из проемообразователей за пределы опалубки и обеспечить извлекаемость горизонтального каналообразователя из готового изделия и его повторное использование. Указанный технический результат обусловлен также выполнением проемообразователя полым. Эластичность горизонтального каналообразователя облегчает его удаление после изготовления изделия вследствие того, что его поперечное сечение уменьшается под действием усилия вытягивания, и он отрывается от стенок сформированного канала. Пустотообразователь оснащен проемообразователями для формирования гнезд в потолках нижележащего этажа и монтажных отверстий в полу вышележащего этажа с целью демонтажа устройства, что уменьшает объем работ на высоте и улучшает условия труда. Один из проемообразователей установлен на пересечении осей каналообразователей и, являясь связующим элементом между вертикальным и горизонтальным каналообразователями, обеспечивает формирование непрерывной системы каналов. Применение изобретения позволяет создать пустотообразователь многократного использования, исключить замоноличивание труб и коробок в толщу бетона и тем самым уменьшить материалоемкость и стоимость строительства. В частном случае горизонтальный каналообразователь выполнен из пластмассовой трубы как из наиболее дешевого и доступного материала.

В предложенном варианте проемообразователь - это полый корпус в виде расширяющейся вверх двуступенчатой чаши с отверстиями для каналообразователей в нижней ступени. Форма расширяющейся кверху чаши удобна для расположения в ней и демонтажа изогнутых горизонтальных каналообразователей, проходящих в проемообразователь через отверстия в нижней ступени. Такая форма облегчает удаление и самого проемообразователя из готового изделия. Кроме того, нижняя ступень, служащая для формирования в перекрытии (потолке) гнезда, благодаря расширяющейся кверху форме, образует в бетоне отверстие с обратной конусностью, в которой с большой надежностью можно установить необходимое оборудование. Выполнение проемообразователя в виде двухступенчатой чаши позволяет получить в бетоне проем со ступенью, благодаря которой легко отделяется гнездо от остального пространства проема, в дальнейшем заполняемого бетоном.

На фиг. 1 изображен проемообразователь в рабочем положении, разрез; на фиг. 2 - участок готового изделия; на фиг. 3 - вариант выполнения.

Пустотообразователь содержит вертикально расположенный каналообразователь 1, соединенный разъемно по крайней мере с одним корпусом гнездообразователя 2, гибкий эластичный горизонтально расположенный каналообразователь 3, укрепленный своими концами 4, 5 в полых проемообразователях 6, 7 соответственно. Один из проемообразователей 6 расположен на пересечении осей каналообразователей 1, 3 и является связующим элементом между вертикальным 1 и горизонтальным 3 каналообразователями. Вертикальный каналообразователь 1 выполнен в виде удлиненного цилиндрического или конусообразного элемента 8. Это может быть металлический стержень или металлическая труба. Для предотвращения адгезии бетонной смеси к металлическому каналообразователю на него надета пластмассовая оболочка 9. В верхней части вертикального каналообразователя 1 имеется цилиндрический упор 10 и монтажное кольцо 11. В другом варианте вертикальный каналообразователь 1 выполнен из эластичного удлиненного элемента 8, например, пластмассовой трубы. В этом варианте отсутствует упор 10 и монтажное кольцо 11. Гнездообразователь состоит из корпуса в форме усеченного конуса с отверстиями 13, 14 для прохода каналообразователя 1. Горизонтальный каналообразователь 3 изготовлен из гибкого эластичного материала, например из пластмассовой трубы. Его концы 4,5 закреплены в полых проемообразователях 6, 7 с помощью скобы 16, охватывающей горизонтальный каналообразователь 3 у отверстий 16, 17 в проемообразователях 6, 7 соответственно. Проемообразователь 6, 7 содержит полый корпус 18 в виде расширяющейся вверх двухступенчатой чаши с нижней ступенью 19 и установленной на ней соосно верхней ступенью 20, сопряженных друг с другом через кольцевой уступ 21. Нижняя ступень 19 в форме усеченного конуса оснащена отверстиями 16, 17, 22 для каналообразователей.

Пустотообразователь используют следующим образом.

Монтируют опалубку 23 и арматурный каркас стен. Затем устанавливают гнездообразователь 2 и фиксируют его к опалубке 23 с помощью резьбового соединения или с помощью пластмассовых штифтов, вводимых сквозь отверстие в опалубке, а в случае стальной опалубки также и с помощью магнитов. После этого монтируют другую часть опалубки 24, 25 и арматурный каркас перекрытия. На горизонтальной части опалубки располагают, согласно заданной схеме и в месте пересечения стен с перекрытиями, полые проемообразователи 6, 7 и закрепляют их к опалубке, например прибивают гвоздями или другими крепежными средствами. Через отверстие 22 в полом проемообразователе 6 и отверстия 13, 14 в гнездообразователе 2 вводят вручную сверху вниз жесткий каналообразователь 1 до упора 10, удерживая его за монтажное кольцо 11. На горизонтальной части опалубки 25 прокладывают горизонтальный каналообразователь 3, его концы 4, 5 вводят соответственно в проемообразователи 6, 7 через отверстия 16, 17, при этом один из концов изгибают по радиусу дуги и устанавливают в расширяющемся снизу вверх полом чашевидном корпусе 18 так, что он выступает за пределы проемообразователя 6. Концы 5 горизонтального каналообразователя 3 закрепляют в проемообразователе 7 у отверстия 17 с помощью скобы 15, охватывающей каналообразователь 3, натягивают рукой горизонтальный каналообразователь 3 за другой его конец 4 и закрепляют в проемообразователь 6 с помощью скобы 15 у отверстия 16. Все работы на горизонтальной части опалубки выполняются на уровне пола вышележащего этажа, что повышает безопасность работы. В таком виде пустотообразователь готов к работе. В варианте выполнения вертикального каналообразователя 1 из эластичного материала после монтажа опалубки 23 и арматурного каркаса стен соединяют вертикальный каналообразователь 1 с гнездообразователем 2, вводя его в отверстия 13, 14, а затем производят фиксацию собранного узла 1, 2 к опалубке 23 описанным выше способом. Вслед за установкой другой части опалубки 24, 25 и полых проемообразователей 6, 7 на горизонтальной поверхности опалубки выполняют введение снизу вверх эластичного вертикального каналообразователя 1 в отверстие 22 проемообразователя 6, установленного на пересечении вертикальной и горизонтальной частей опалубки, при этом вертикальный каналообразователь выступает своим верхним концом за пределы проемообразователя 6. Вертикальный каналообразователь 1 натягивают вручную за верхний выступающий конец и закрепляют скобой 15, охватывающей каналообразователь 1 у отверстия 22 внутри проемообразователя 6. Последующие действия совпадают с вышеописанными. После монтажа пустотообразователя производят заливку бетонной смеси в опалубку, формовку и отверждение бетона. По окончании технологического цикла изготовления изделия демонтируют скобы 15, закрепляющие каналообразователь 3 в проемообразователях 6, 7, и извлекают горизонтальный каналообразователь 3 за выступающий конец 4. Эластичный каналообразователь 3 под действием усилия натяжения сужается в поперечном сечении, отрываясь от бетонных стенок канала. Выполнение горизонтального каналообразователя 3 в виде трубы из пластмассы также способствует уменьшению прилагаемого усилия, так как адгезия пластмассы к бетону мала. Указанные признаки обеспечивают незначительное усилие для удаления каналообразователя и оно производится вручную. Вслед за этим демонтируют вертикальный каналообразователь 1 за монтажное кольцо 11, извлекают из бетона проемообразователи 6, 7 с помощью захвата и демонтируют крепежные средства в опалубке 23. Опалубку 23, 24, 25 удаляют, после чего извлекают гнездообразователь 2 из стены. В варианте выполнения эластичный вертикальный каналообразователь 1 удаляют из бетона вручную до или после извлечения горизонтального каналообразователя 3. В изделии из бетона образованы пустоты в виде каналов 26, 27, гнезда 28 и проемов 29, 30. Нижняя часть проемов 29, 30 закрывается крышкой 31, 32, расположенной на кольцевой ступени 33, 34. При необходимости устанавливается закладной элемент 35, и верхняя часть проемов 29, 30 бетонируется для обеспечения звукоизоляции. Оставшаяся нижняя часть 36, 37 проемов 29, 30 является гнездом для установки оборудования или соединения проводов. Форма гнезда 36, 37 в виде обратного усеченного конуса позволяет надежно закреплять установочное оборудование. Вертикальный канал 26 соединен с горизонтальным каналом 27 посредством гнезда 36, размещенного на пересечении осей каналов 26, 27 и непосредственно примыкающего к ним. Таким образом, сформирован участок системы каналов и гнезд в сооружении. Пустотообразователь вновь монтируют в опалубке на следующем участке здания и продолжают образование пустот, согласно заданной схеме так, как было описано выше. Процесс каналообразования производят до окончательного завершения строительства.

Предлагаемое техническое решение позволяет создать устройство многоразового использования, уменьшить материалоемкость строительства за счет исключения замоноличивания труб и коробок в строительные конструкции и удешевить стоимость сооружения.

(56) Журнал "Монтаж и наладка электрооборудования", Минмонтажспецстрой СССР, 1976, вып. 6 (138), с. 4-6.

Технологическое оборудование, применяемое при заводском изготовлении многопустотных плит перекрытия, состоит из следующих основных устройств: 1) опалубки или формы; 2) бетоноукладчика или раздатчика бетона для укладки бетонной смеси в форму; 3) механизма для уплотнения бетонной смеси.

Эти три устройства могут дополняться другими устройствами, в зависимости от принятой технологии, степени механизации операций, конструкции изделия и т. п. Так, форма может быть снабжена приспособлениями для укладки или натяжения арматуры, устройствами для немедленной распалубки, пустотообразователями и пр. Укладка бетона может сопровождаться разравниванием при помощи механических скребков, специальных подавателей и т. д.

Уплотнение бетонной смеси может осуществляться различными способами: трамбованием, прессованием, торкретированием (набрасыванием), вибрацией, прокатыванием, комбинированным способом.

Рис. 1. Однопустотная бетонная балка

Уплотнение бетонной смеси в монолите или в формах с предварительно уложенной арматурой и сердечниками (пустотообразователями) первоначально производилось вручную. После изобретения железобетона, позволившего организовать изготовление различных деталей и изделий, способных воспринимать значительные транспортные нагрузки, появилась необходимость в механизации способов уплотнения бетона. Прежде всего был механизирован процесс трамбования, затем начали производить уплотнение при помощи прессования, центрифугирования, торкретирования и, наконец, вибрирования, проката и вибропроката.

В нашей стране вибрирование бетонной смеси с целью ее уплотнения начали производить почти одновременно с изготовлением пустотелых железобетонных изделий, причем одинаково широкое и быстрое распространение получила как поверхностная вибрация при уплотнении тонкостенных изделий, так и внутренняя (глубинная) проработка бетона в монолите или при штучном изготовлении толстостенных изделий.

В настоящее время при изготовлении пустотелых балок, настилов, панелей и стеновых блоков бетон уплотняется либо только вибрацией, либо вибрацией с одновременной подпрессовкой (вибрация с пригрузом).

Конструкции форм, механизмов для укладки бетона в формы и уплотняющих приспособлений в своем развитии взаимно влияли друг на друга, превращаясь в единый, тесно связанный между собой комплекс оборудования - формовочную установку.

На конструкцию формовочного оборудования в его развитии влияет также и принятый технологический метод, который в основном имеет три направления:

- Стендовый метод, при котором формовка изделия и его твердение (хотя бы до набора распалубочной прочности) производятся на одном месте. Все материалы и механизмы, необходимые для формования, твердения и съема изделий, подаются к изделиям, формуемым на стенде. Такая схема применяется в основном для изготовления длинномерных предварительно-напряженных изделий (фермы, балки мостов, прогоны и другие детали для промышленных зданий).

- Поточно-агрегатный метод предполагает изготовление изделий на одном или нескольких постах: подготовительном, формовочном и в камерах твердения. На каждом из этих постов выполняется одна или несколько технологических операций, после чего форма или поддон с изделием передаются на следующий пост. Таким образом, при выполнении отдельных операций имеется поточность, но без принудительного ритма;

- Конвейерный метод характеризуется расчленением технологических операций, каждая из которых последовательно выполняется на одном из постов конвейера. Особенностью конвейерного производства является принудительный ритм движения форм с поста на пост.

Поточно-агрегатная технология применяется при массовом изготовлении железобетонных изделий на заводах средней мощности (10 000-50 000 м3 железобетонных изделий в год); при большей мощности заводов (50 000-200 000 м3 в год) наиболее выгодной оказывается конвейерная технология с жестким ритмом движения формовагонеток, редкими переналадками на другие типоразмеры изделий и с максимально возможной степенью механизации и автоматизации процессов производства таких, как приготовление и транспортировка бетонной смеси, изготовление и укладка каркасов или натяжение арматуры, подготовка форм и собственно формование изделий. в последнее время получает широкое распространение кассетный способ производства железобетонных изделий, осуществляемый по стендовой технологии.

Вибропрокат панелей на неподвижных матрицах также является примером применения стендовой технологии.

Для производства пустотелых панелей перекрытий, настилов, наружных стеновых панелей стендовая технология применяется редко. При изготовлении массовых пустотелых изделий применяется, как правило, поточно-агрегатная или конвейерная схема производства.

Руководствуясь указанными отличительными свойствами различных технологических методов, в дальнейшем каждый рассматриваемый агрегат легко отнести к соответствующей технологической схеме.

Рассмотрев вкратце состав формовочного оборудования и Основные технологические схемы производства многопустотных изделий, проследим этапы их развития в нашей стране.

Развитие технологии изготовления бетонных и железобетонных изделий в период до начала индустриализации нашей страны как в России, так и за границей в настоящей книге не рассматривается, так как оно достаточно полно изложено в литературе по бетону и железобетону.

В 1948 г. Центральный научно-исследовательский институт промышленных сооружений (ЦНИИПС) разработал способы получения пустотелых балок вибровакуумированием и вибропрессованием.

В 1950 г. на одном строительстве при участии института строительной техники Академии архитектуры СССР был внедрен стендовый метод изготовления двухпустотных балочных настилов с применением жестких вкладышей. Дном формы служила шлифованная бетонная площадка-стенд.

Годом позже одно из строительных управлений Москвы организовало агрегатно-поточное заводское изготовление многопустотных панелей перекрытий в металлических формах с трубчатыми вкладышами на специальной установке, которая являлась одной из первых попыток механизации производства многопустотных перекрытий.

Общий вид этой установки показан на рис. 2. Формование панелей осуществляется на двух постах: на виброплощадке и на вибровакуум-установке.

В форму 1, установленную на вагонетку 2, вручную укладывали арматурный каркас и пакет вкладышей 3, после чего форма накатывалась на пост виброплощадки и в нее из бункера выдавался бетон с одновременной проработкой его путем вибрации. После этого форма перекатывалась на пост вибровакуум-установки, где осуществлялось окончательное виброуплотнение бетона с одновременным вакуумированием посредством вакуум-щита 4 с закрепленным на нем тисковым вибратором 5. По окончании вибровакуумного уплотнения вкладыши извлекались из Изделия при помощи каретки 6, снабженной вибратором 7. Вибратор сообщал вкладышам колебания, направленные вдоль их осей, и позволял значительно снизить усилие извлечения их из уплотненного бетона.

Рис. 2. Формовочная установка многопустотных плит перекрытия с трубчатыми вкладышами

Бетонный раствор постепенно перестаёт быть просто смесью камня и цементного молока. Современная химическая промышленность предлагает ряд соединений, способных улучшить рабочие и эксплуатационные качества бетона, что расширяет область его применения. Какие из них можно только приобрести, а какие сделать самостоятельно — вы узнаете сегодня.

Какие бывают добавки в бетон

Классификация добавок для бетона довольно обширна, но все разновидности делятся на две основные группы. В первую входят добавки, улучшающие рабочие качества смеси: время схватывания, подвижность, склонность к расслоению и прочие. Во вторую группу входят примеси, способствующие оптимизации эксплуатационных характеристик бетона: морозостойкости, водопоглощения, прочности, скорости корродирования. Заранее отметим, что многие добавки оказывают комбинированный эффект.

Можно провести различие по природе действия добавок. Часть из них химические, часть — механические. К первому типу добавок можно отнести пластификаторы, регуляторы гидратации и многие другие, практически все их разновидности, принцип действия и область применения описаны в строительном каталоге Госстроя СК-4.4.3 и ГОСТ 24211–91. Механические добавки — это всякого рода микроволокна, пористые наполнители и частицы тонкого помола, воздействие которых на структуру бетона наиболее очевидно и предсказуемо.

В данном обзоре мы будем рассматривать варианты замены популярных комбинированных добавок теми химическими соединениями, которые присутствуют в свободной продаже и производятся не строительными торговыми марками. Они вполне пригодны для улучшения наиболее важных характеристик самостоятельно приготовленного бетона, но без переплаты за именитый бренд продукта.

Средства для увеличения подвижности смеси

Подвижность бетона определяет его способность занимать форму опалубки без образования пустот. Для улучшения подвижности смеси используют поверхностно активные вещества (ПАВ) гидрофильного типа. Это, преимущественно, олеат и стеарат натрия, составляющие основу бытовых моющих средств, а также сульфитно-дрожжевая бражка (лигносульфонат) — отход целлюлозной промышленности, широко применяемый в производстве сухих строительных смесей.

Добавлять в бетон можно как смеси, содержащие указанные вещества (жидкое или хозяйственное мыло), так и жидкие/твёрдые концентраты. В последнем случае хорошо решается вопрос правильной дозировки добавок. Для справки, содержание ПАВ в бытовой моющей химии составляет от 35 до 70%, при этом всегда нужно исходить из расчёта максимальной концентрации, чтобы не превысить дозировку. Оба описанных типа пластификаторов добавляются в бетон в количестве 0,2–0,35% от массы цемента.

Побочные эффекты от применения пластификаторов в основном положительные. Это незначительное замедление схватывания смеси, снижение водоцементного соотношения на 10–15%, незначительное повышение пористости. Правильное применение лигносульфоната позволяет при сохранении объёма используемой воды сократить на 7–10% содержание в смеси цемента с сохранением марочной прочности.

Стабилизаторы расслоения

Расслоение бетонной смеси заключается в осаждении твёрдых частиц цемента и наполнителя со всплытием воды на поверхность, следствием чего является недостаток влаги для гидратации. В основном бетон расслаивается из-за чрезмерного вибрационного воздействия или при сбросе с большой высоты. Практически все пластификаторы на основе ПАВ улучшают равномерность коллоидной системы бетонной смеси, однако иногда требуется дополнительная стабилизация, например при отливке массивных монолитных конструкций.

Один из способов защитить бетон от расслоения — добавление молотых твёрдых частиц с высокой удельной площадью поверхности, за счёт чего цементная пыль лучше связывается с водой. Примером таких веществ можно назвать сажу, трепел, каолин, а также металлургические золы. Важно, чтобы используемые материалы были именно тонкого помола, иначе особого толку от них не будет. Такие добавки применяют в количестве до 10–15% массы цемента.

Иначе добиться качественной стабилизации бетонной смеси можно введением небольших порций метилцеллюлозы (МЦ) — до 0,5% от массы цемента. При использовании цемента из пластифицированного клинкера содержание МЦ снижается вдвое, также эта добавка может вводиться меньшими порциями при использовании связующего высоких марок.

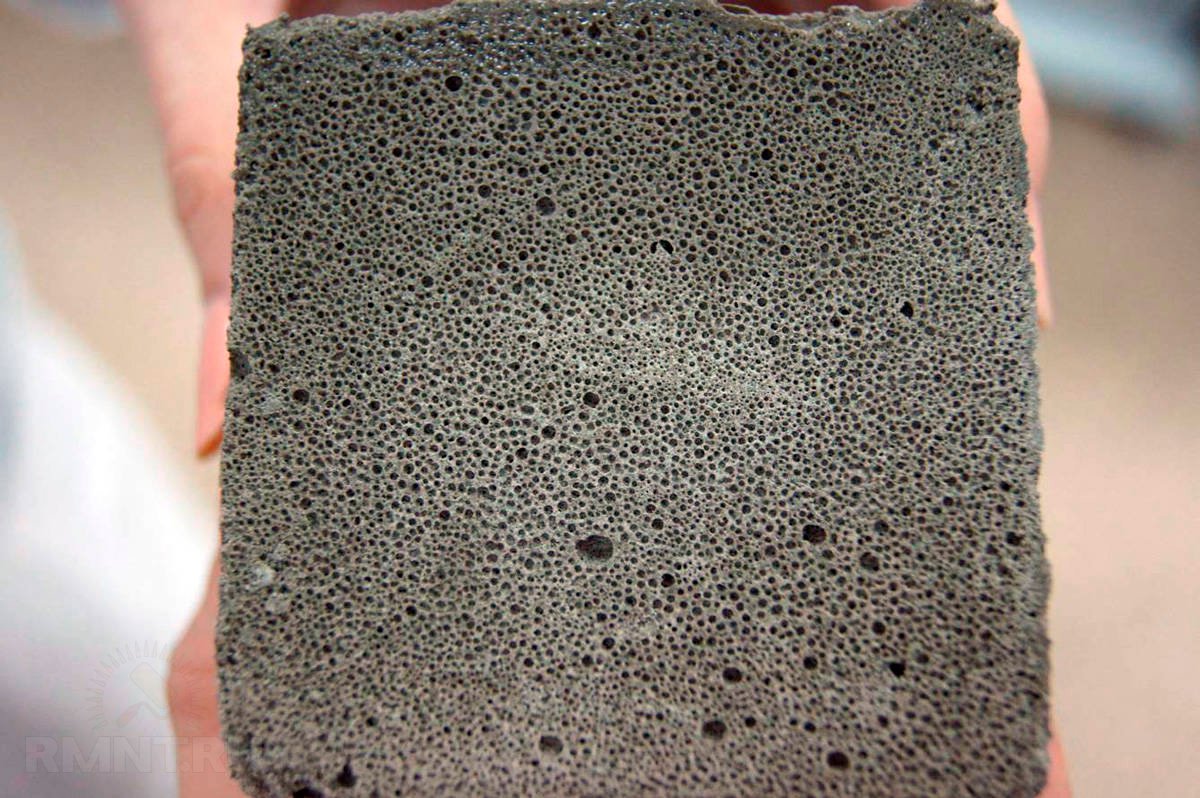

Воздухововлекающие агенты и уплотнители

Пластификаторы на основе ПАВ вовлекают в бетонную смесь мельчайшие пузырьки воздуха, за счёт чего повышается пористость бетона. Такое действие вторично и имеет слабо выраженный характер, при необходимости пористость бетона можно существенно увеличить или, наоборот, сделать его более плотным.

В качестве газообразующего агента широко применяется пудра-серебрянка в очень малых дозах, порядка 0,02–0,05% от массы цемента. При желании можно использовать органосиликатный гидрофобизатор под названием ГКЖ-94. Чтобы качественно приготовить добавку для бетона на его основе, концентрированную жидкость следует развести и тщательно смешать с водой в соотношении 1:3 до образования устойчивой эмульсии, а затем этим составом доводить смесь до нужной консистенции. Итоговое содержание концентрированной ГКЖ-94 в бетоне составляет порядка 2–3% от объёма используемой воды.

Если нужно сделать бетон более плотным, в него при затворении добавляют трёхвалентное хлорное железо в концентрации около 0,1% от массы цемента. Это один из наиболее распространённых и общедоступных химикатов, применяемый в травлении печатных плат. Иначе повысить плотность бетона можно с помощью менее распространенных сульфата железа или кальциевой селитры, но их содержание в смеси сильно зависит от качеств цемента и минерального наполнителя.

Замедлители схватывания

Практически все добавки, повышающие пористость и пластичность бетона, замедляют схватывание, а уплотняющие добавки способствуют более быстрому течению гидратации. Чем больше времени остается у смеси на начальном этапе твердения, тем выше итоговая прочность конструкции. Кроме того, замедлители схватывания показаны для приготовления больших порций бетонной смеси, особенно в жаркую погоду, а также при поэтапной заливке объёмных конструкций для устранения холодных швов.

Основным средством замедления схватывания смеси являются различные формы сахара, однако эту добавку следует применять с особой осторожностью. Нормальное замедление схватывания происходит при концентрации около 0,3–0,5 грамма на каждый литр используемой для затворения воды. В более высоких дозах сахар способен нарушить течение гидратации, а то и вовсе сделать процесс твердения незавершённым. По этим причинам вместо чистого сахара применяют патоку с его содержанием, которая облегчает расчёт дозировки.

Иногда суммарный эффект от многочисленных добавок делает схватывание смеси слишком медленным, из-за чего требуется ускорить гидратацию. Для сокращения времени схватывания применяют смесь поташа и алюмината натрия или пищевой соды. Смешивать эти вещества нужно в соотношении 4–6:1, полученная смесь добавляется в сухой цемент в количестве 0,5–1 % от массы. Ускорители схватывания нужно также применять осторожно, ибо они могут негативно сказаться на прочности бетона.

Повышение морозостойкости и гидрофобности

Распространено мнение, что морозостойкий бетон обязательно должен быть плотным, ведь разрушение структуры происходит преимущественно из-за расширения воды в порах. Однако закрытая структура пор не вызывает подобной уязвимости, совсем наоборот: наличие микроскопических полостей помогает снять внутренние напряжения, вызванные линейными температурными деформациями.

Можно утверждать, что большинство воздухововлекающих пластификаторов и стабилизаторов благоприятно влияют на морозостойкость бетона. Иначе добиться требуемой устойчивости к низким температурам можно путём затворения смеси на воде с 2–2,5 % содержанием кальциевого жидкого стекла. Такая добавка надёжно закрывает поры и препятствует образованию микротрещин, за счёт чего водопоглощение бетонной конструкции снижается в разы.

Чтобы иметь возможность проводить бетонные работы при отрицательных температурах, цементное тесто затворяют на смеси воды с нитритом-нитратом-хлоридом кальция (ННХК). Такое соединение не приготовить самостоятельно, оно токсично и может использоваться только для негидрофобизированных смесей. Тем не менее других альтернатив для зимнего бетонирования практически не имеется. Бетон с применением этой добавки сохраняет повышенную морозостойкость также и при эксплуатации.

Добавки для повышения прочности

Чтобы укрепить структуру бетона, его уплотняют описанными выше методами, либо вводят механические армирующие примеси. Классический материал для дисперсного укрепления — минеральная, стальная или полимерная фибра. Её количество в бетонной смеси может составлять до 30% от объёма наполнителя. Вводят фибру либо путём сухого смешивания с цементом перед затворением, либо небольшими порциями в уже готовую смесь с тщательным механизированным перемешиванием.

Также повышение прочности происходит почти всегда при добавлении пластификаторов и стабилизаторов. Даже воздухововлекающие агенты имеют повышение прочности на сжатие в качестве вторичного эффекта, увеличивающаяся пористость компенсируется более оптимальными условиями твердения цемента.

Заключение

Промышленная разработка модификаторов бетона — довольно сложный и кропотливый процесс. Соотношение добавляемых химических соединений определяется не универсальными правилами, а разновидностью, составом и сроком хранения используемого цемента. Отдельно учитывается также тип минерального наполнителя и содержащиеся в нём пылевидные примеси.

Бетонный раствор постепенно перестаёт быть просто смесью камня и цементного молока. Современная химическая промышленность предлагает ряд соединений, способных улучшить рабочие и эксплуатационные качества бетона, что расширяет область его применения. Какие из них можно только приобрести, а какие сделать самостоятельно — вы узнаете сегодня.

Какие бывают добавки в бетон

Классификация добавок для бетона довольно обширна, но все разновидности делятся на две основные группы. В первую входят добавки, улучшающие рабочие качества смеси: время схватывания, подвижность, склонность к расслоению и прочие. Во вторую группу входят примеси, способствующие оптимизации эксплуатационных характеристик бетона: морозостойкости, водопоглощения, прочности, скорости корродирования. Заранее отметим, что многие добавки оказывают комбинированный эффект.

Можно провести различие по природе действия добавок. Часть из них химические, часть — механические. К первому типу добавок можно отнести пластификаторы, регуляторы гидратации и многие другие, практически все их разновидности, принцип действия и область применения описаны в строительном каталоге Госстроя СК-4.4.3 и ГОСТ 24211–91. Механические добавки — это всякого рода микроволокна, пористые наполнители и частицы тонкого помола, воздействие которых на структуру бетона наиболее очевидно и предсказуемо.

В данном обзоре мы будем рассматривать варианты замены популярных комбинированных добавок теми химическими соединениями, которые присутствуют в свободной продаже и производятся не строительными торговыми марками. Они вполне пригодны для улучшения наиболее важных характеристик самостоятельно приготовленного бетона, но без переплаты за именитый бренд продукта.

Средства для увеличения подвижности смеси

Подвижность бетона определяет его способность занимать форму опалубки без образования пустот. Для улучшения подвижности смеси используют поверхностно активные вещества (ПАВ) гидрофильного типа. Это, преимущественно, олеат и стеарат натрия, составляющие основу бытовых моющих средств, а также сульфитно-дрожжевая бражка (лигносульфонат) — отход целлюлозной промышленности, широко применяемый в производстве сухих строительных смесей.

Добавлять в бетон можно как смеси, содержащие указанные вещества (жидкое или хозяйственное мыло), так и жидкие/твёрдые концентраты. В последнем случае хорошо решается вопрос правильной дозировки добавок. Для справки, содержание ПАВ в бытовой моющей химии составляет от 35 до 70%, при этом всегда нужно исходить из расчёта максимальной концентрации, чтобы не превысить дозировку. Оба описанных типа пластификаторов добавляются в бетон в количестве 0,2–0,35% от массы цемента.

Побочные эффекты от применения пластификаторов в основном положительные. Это незначительное замедление схватывания смеси, снижение водоцементного соотношения на 10–15%, незначительное повышение пористости. Правильное применение лигносульфоната позволяет при сохранении объёма используемой воды сократить на 7–10% содержание в смеси цемента с сохранением марочной прочности.

Стабилизаторы расслоения

Расслоение бетонной смеси заключается в осаждении твёрдых частиц цемента и наполнителя со всплытием воды на поверхность, следствием чего является недостаток влаги для гидратации. В основном бетон расслаивается из-за чрезмерного вибрационного воздействия или при сбросе с большой высоты. Практически все пластификаторы на основе ПАВ улучшают равномерность коллоидной системы бетонной смеси, однако иногда требуется дополнительная стабилизация, например при отливке массивных монолитных конструкций.

Один из способов защитить бетон от расслоения — добавление молотых твёрдых частиц с высокой удельной площадью поверхности, за счёт чего цементная пыль лучше связывается с водой. Примером таких веществ можно назвать сажу, трепел, каолин, а также металлургические золы. Важно, чтобы используемые материалы были именно тонкого помола, иначе особого толку от них не будет. Такие добавки применяют в количестве до 10–15% массы цемента.

Иначе добиться качественной стабилизации бетонной смеси можно введением небольших порций метилцеллюлозы (МЦ) — до 0,5% от массы цемента. При использовании цемента из пластифицированного клинкера содержание МЦ снижается вдвое, также эта добавка может вводиться меньшими порциями при использовании связующего высоких марок.

Воздухововлекающие агенты и уплотнители

Пластификаторы на основе ПАВ вовлекают в бетонную смесь мельчайшие пузырьки воздуха, за счёт чего повышается пористость бетона. Такое действие вторично и имеет слабо выраженный характер, при необходимости пористость бетона можно существенно увеличить или, наоборот, сделать его более плотным.

В качестве газообразующего агента широко применяется пудра-серебрянка в очень малых дозах, порядка 0,02–0,05% от массы цемента. При желании можно использовать органосиликатный гидрофобизатор под названием ГКЖ-94. Чтобы качественно приготовить добавку для бетона на его основе, концентрированную жидкость следует развести и тщательно смешать с водой в соотношении 1:3 до образования устойчивой эмульсии, а затем этим составом доводить смесь до нужной консистенции. Итоговое содержание концентрированной ГКЖ-94 в бетоне составляет порядка 2–3% от объёма используемой воды.

Если нужно сделать бетон более плотным, в него при затворении добавляют трёхвалентное хлорное железо в концентрации около 0,1% от массы цемента. Это один из наиболее распространённых и общедоступных химикатов, применяемый в травлении печатных плат. Иначе повысить плотность бетона можно с помощью менее распространенных сульфата железа или кальциевой селитры, но их содержание в смеси сильно зависит от качеств цемента и минерального наполнителя.

Замедлители схватывания

Практически все добавки, повышающие пористость и пластичность бетона, замедляют схватывание, а уплотняющие добавки способствуют более быстрому течению гидратации. Чем больше времени остается у смеси на начальном этапе твердения, тем выше итоговая прочность конструкции. Кроме того, замедлители схватывания показаны для приготовления больших порций бетонной смеси, особенно в жаркую погоду, а также при поэтапной заливке объёмных конструкций для устранения холодных швов.

Основным средством замедления схватывания смеси являются различные формы сахара, однако эту добавку следует применять с особой осторожностью. Нормальное замедление схватывания происходит при концентрации около 0,3–0,5 грамма на каждый литр используемой для затворения воды. В более высоких дозах сахар способен нарушить течение гидратации, а то и вовсе сделать процесс твердения незавершённым. По этим причинам вместо чистого сахара применяют патоку с его содержанием, которая облегчает расчёт дозировки.

Иногда суммарный эффект от многочисленных добавок делает схватывание смеси слишком медленным, из-за чего требуется ускорить гидратацию. Для сокращения времени схватывания применяют смесь поташа и алюмината натрия или пищевой соды. Смешивать эти вещества нужно в соотношении 4–6:1, полученная смесь добавляется в сухой цемент в количестве 0,5–1 % от массы. Ускорители схватывания нужно также применять осторожно, ибо они могут негативно сказаться на прочности бетона.

Повышение морозостойкости и гидрофобности

Распространено мнение, что морозостойкий бетон обязательно должен быть плотным, ведь разрушение структуры происходит преимущественно из-за расширения воды в порах. Однако закрытая структура пор не вызывает подобной уязвимости, совсем наоборот: наличие микроскопических полостей помогает снять внутренние напряжения, вызванные линейными температурными деформациями.

Можно утверждать, что большинство воздухововлекающих пластификаторов и стабилизаторов благоприятно влияют на морозостойкость бетона. Иначе добиться требуемой устойчивости к низким температурам можно путём затворения смеси на воде с 2–2,5 % содержанием кальциевого жидкого стекла. Такая добавка надёжно закрывает поры и препятствует образованию микротрещин, за счёт чего водопоглощение бетонной конструкции снижается в разы.

Чтобы иметь возможность проводить бетонные работы при отрицательных температурах, цементное тесто затворяют на смеси воды с нитритом-нитратом-хлоридом кальция (ННХК). Такое соединение не приготовить самостоятельно, оно токсично и может использоваться только для негидрофобизированных смесей. Тем не менее других альтернатив для зимнего бетонирования практически не имеется. Бетон с применением этой добавки сохраняет повышенную морозостойкость также и при эксплуатации.

Добавки для повышения прочности

Чтобы укрепить структуру бетона, его уплотняют описанными выше методами, либо вводят механические армирующие примеси. Классический материал для дисперсного укрепления — минеральная, стальная или полимерная фибра. Её количество в бетонной смеси может составлять до 30% от объёма наполнителя. Вводят фибру либо путём сухого смешивания с цементом перед затворением, либо небольшими порциями в уже готовую смесь с тщательным механизированным перемешиванием.

Также повышение прочности происходит почти всегда при добавлении пластификаторов и стабилизаторов. Даже воздухововлекающие агенты имеют повышение прочности на сжатие в качестве вторичного эффекта, увеличивающаяся пористость компенсируется более оптимальными условиями твердения цемента.

Заключение

Промышленная разработка модификаторов бетона — довольно сложный и кропотливый процесс. Соотношение добавляемых химических соединений определяется не универсальными правилами, а разновидностью, составом и сроком хранения используемого цемента. Отдельно учитывается также тип минерального наполнителя и содержащиеся в нём пылевидные примеси.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Читайте также: