Проточка головки блока цилиндров своими руками

Добавил пользователь Alex Обновлено: 18.09.2024

При изучении тюнинга камеры сгорания, не лишним будет ознакомиться со статьей >> увеличение степени сжатия

так эти виды тюнинга влияют друг на друга.

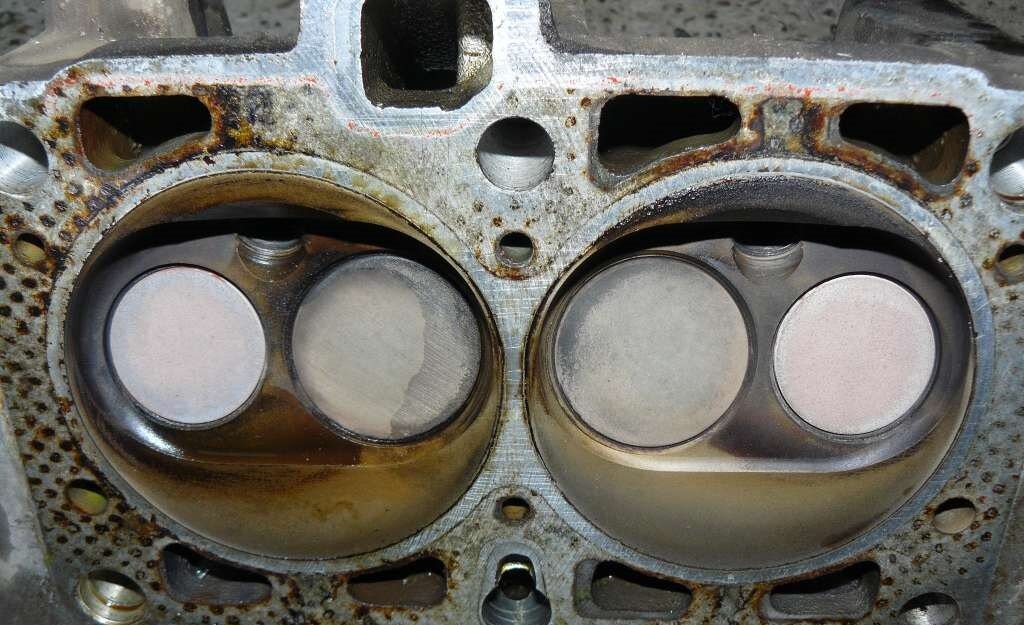

Пространство "уши" вокруг клапанов

Если с умом доработать пространство в камере сгорания, проходящее близко к клапанам при их открытии, то можно значительно увеличить пропускную способность, повысив тем самым наполнение и мощность двигателя. В "двух-клапанном цилиндре" если камера сгорания имеет компактное строение, часть окружности тарелок клапанов, большую часть пути движется близко к краю камеры сгорания, создавая зону малой проходимости для топливовоздушной смеси и для выпуска сгоревших газов. Если эту зону расширить то можно увеличить наполнение цилиндров и соответственно поднять мощность.

В куполообразных камерах сгорания, либо в головках блока с V образным расположением клапанов друг относительно друга, данная технология обработки малоэффективна, так как клапана при открытии движутся к центру цилиндра и отходят при этом от стенок на приличное расстояние.

Растачивать нужно до мест прилегания головки к блоку цилиндра и вокруг клапанов, создавая так называемые "уши вокруг клапанов". Определить зону до которой можно растачивать, поможет прокладка либо отпечаток старых мест прилегания. Расточка ведется с помощью шарошек. Внимание ! Растачивайте очень аккуратно, особенно следите чтобы не попасть вращающимся инструментом, в зону прилегания мест уплотнений головки блока.

Просаженность седел клапанов

Седла клапанов, иногда имеют углубленное местоположение в камере сгорания (Просаженность клапанов может возникнуть в следствии кап. ремонта, большого пробега, тюнинга связанного с повышением подъема клапана за счет установки другого распредвала итд.) В начале открытия впускного клапана (на 1-2 мм) топливовоздушная смесь будет испытывать значительные затруднения, проникновению в цилиндры двигателя. В случае с выпускным клапаном уступ будет мешать очистке цилиндров от выхлопных газов в конечной фаэе выпуска. Наличие неровностей и острых углов очень сильно сказывается на "продувке цилиндров", (очень важной фазе работы двигателя, когда оба клапана открыты на малую величину)

Выступы седел клапанов

При установке седел клапанов в головку блока образуются уступы во впускных и выпускных каналах, из за несовершенства самой отливки и прямых цилиндрических форм седел. Места сопряжений стоковых деталей, обычно никак не обрабатываются. Даже если заводом предусмотрена обработка мест стыковки седел клапанов и головки блока, выполнена она посредственно с образованием новых уступов, так как обработка предусматривает лишь прохождение фрезой, что не дает необходимого качества при обработке сложных, изогнутых поверхностей. Сглаживание мест сопряжения тела головки блока с седлами клапанов, дает очень хорошие результаты, в плане уменьшения сопротивления потоку и как следствие повышения наполнения цилиндров двигателя.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

Эффект увеличения клапанов можно получить и методом расточки диаметра клапанного седла на некоторую небольшую величину (по обстоятельствам) Рабочее место уплотнения клапанов смещается при этом к краю тарелки клапана. Величина на которую по максимуму можно расточить седла зависит от конкретного двигателя, толщины и диаметра седла. Обычно чем меньше клапаны и чем совершеннее двигатель, тем на меньшую величину можно расточить седла. В любом случае если вы увеличите диаметр седла на 0.75 - 1.2 мм надежность двигателя от этого не пострадает, но пропускная способность увеличится, как от аналогичного увеличения диаметра клапана с седлами.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Стыковка коллекторов с головкой

Необходимость в подгонке внутренних поверхностей впускных и выпускных коллекторов, к аналогичным каналам головки блока, обуславливается неточным их изготовлением и отсутствием подгонки в процессе сборки на заводе изготовителе. Тем не менее гладкий переход от коллектора к каналам головки очень важен для хорошгего наполнения двигателя. Если убрать все уступы, то поток топливо-воздушной смеси, меньше встретит на своем пути препятствий и большее количество смеси попадет в цилиндры двигателя.

Прилегающая поверхность впускного коллектора

Прилегающие поверхности впускного коллектора и головки блока необходимо тщательным образом обработать до получения полной стыковки. Для начала желательно посадить коллектор на штифты, для жесткой фиксации коллектора относительно головки блока. Далее отметить места несостыковок "маркером" (как вариант, поверхности смазать краской, после высыхания разъединить, при разломе будут видны места выступов металла на обоих поверхностях) Чтобы метки не стирались, процарапать по контуру шилом, после чего обработать поверхности шарошками до получения полной стыковки.

2 Метод. Воспользоваться пластилином

1.Нанести пластилин на стыковочную зону и частично внутри каналов ГБЦ.

2. Присыпать мелкой стружкой, пылью идр. Разделительный материал, нужен чтоб не слиплись поверхности при стыковке.

3. Присоединить коллектор к ГБЦ и притянуть болтами до неполного выдавливания пластилина из щели. Должно остаться 0.5-1мм

4. Отсоединить коллектор и по отпечаткам будет видно где материал ГБЦ выступает.

5. Отчертить шилом и спилить шарошками лишнее.

6. Повторить процедуру для коллектора, так как первые 5 пунктов определяют зону выступания только ГБЦ.

Операции по выявлению мест обработки (съема металла), головки блока для лучшей стыковки с коллекторами.

3 Метод. Воспользоваться прокладкой коллектора. Прокладку необходимо приложить поочередно к поверхности стыковки ГБЦ и коллектора. При отчерчивании мест съема металла, обратить особое внимание, на точность совпадений отверстий крепления либо штифтов, так как они являются ориентирами.

Немного отклонюсь от темы и замечу, что весьма не лишним будет состыковать и сгладить все резкие уступы всех деталей находящихся на впуске, так как они создают весьма значимое сопротивление, потоку топливовоздушной смеси.

Детали создающие сопротивление на впуске для инжекторных или карбюраторных систем:

- Ступеньки стыковки дросселя с впускным коллектором и впускным трубопроводом

- Не совершенная форма дроссельной заслонки

- Не совершенная форма массового расходомера воздуха

- Не совершенная форма впускного коллектора

- Гофрированный впускной трубопровод

- Воздушный фильтр

- Стыковочное место карбюратора с впускным коллектором и термоизолирующей вставкой

Прилегающая поверхность выпускного коллектора

Если выпускной коллектор имеет внутренние диаметры патрубков те-же, что и на головке блока цилиндров, то их так же необходимо состыковать. если отверстия труб выпускного коллектора значительно больше отверстий в головке блока цилиндров, то растачивать головку не нужно, ибо сея мера сделана специально, чтоб ограничить обратное давление с системы выпуска обратно в цилиндры. (выхлопные газы испытывают значительное сопротивление, встречаясь с ступенькой образованной меньшим отверстием на головке блока.)

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В "жестком" тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

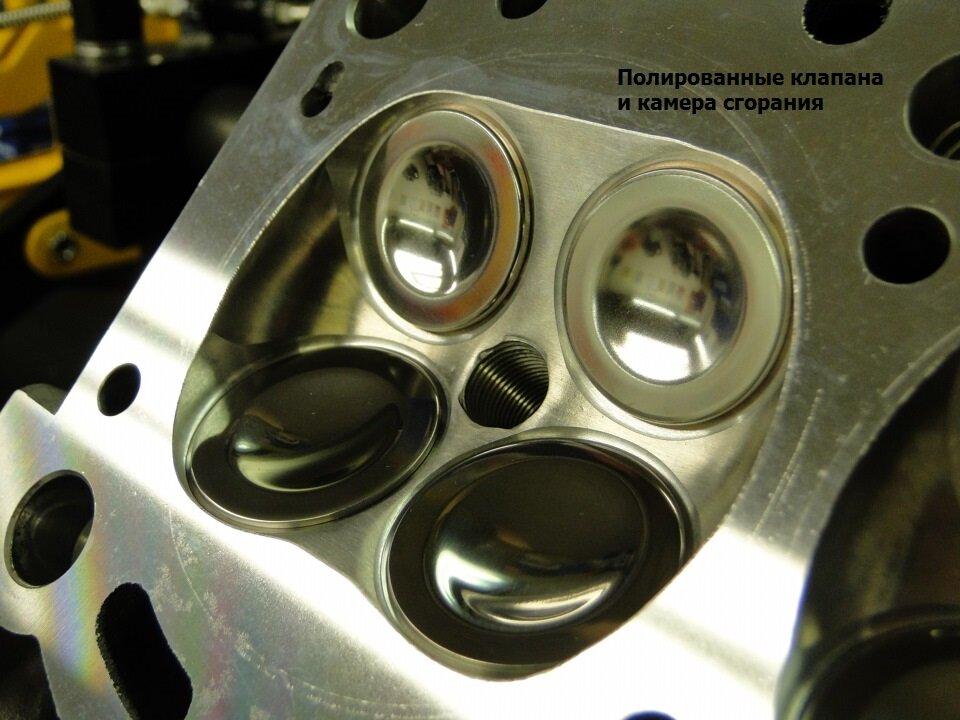

Что стоит полировать, что не стоит

Все детали находящиеся внутри камеры сгорания включая саму камеру и днище поршня, полировать однозначно стоит.

Детали камеры сгорания

Доработанный впускной и выпускной клапан.

Камера сгорания.

Днище поршня.

Невооруженным глазом не видно но под микроскопом, с виду гладкий металл выглядит, как горные массивы с массой выступов и впадин. Полировка сглаживает эти неровности тем самым фактическая площадь контактирующей поверхности уменьшается.

При полировке металла уменьшается площадь контакта сгоревших газов с поверхностями внутри камеры сгорания, благодаря чему уменьшается отдача тепла и газы при расширении смогут совершить больше полезной работы, ведь если температура газа понижается понижается и его давление, что ведет к потере мощности.

Более подробно ознакомиться с тепловыми потерями можно перейдя по ссылке >> Тепловые потери

Еще один плюс вытекающий из первого:

Так как тепла в металл уходит меньше, понижается температура рабочих поверхностей (поршня, клапанов, камеры сгорания) что благотворно сказывается на детонационной стойкости двигателя и стойкости к перегревам. Так-же, полировка и сглаживание всех острых углов, уменьшает аэродинамическое сопротивление при движении газов на впуске и выпуске. (особенно при прохождении через узкие щели, при начальном открытии впускного клапана, продувке, итд) Полировка препятствует отложениям нагара, уменьшает концентрацию напряжений, понижая возможность образования трещин в камере сгорания и клапанах.

Для тех кому полировка кажется трудным делом. Совет! Попробуйте полировать специальным фетровым кругом к болгарке. Стоит около 100 руб. На больших оборотах, с помощью обычной пасты гои, полировка идет очень быстро и доставляет массу удовольствия!

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

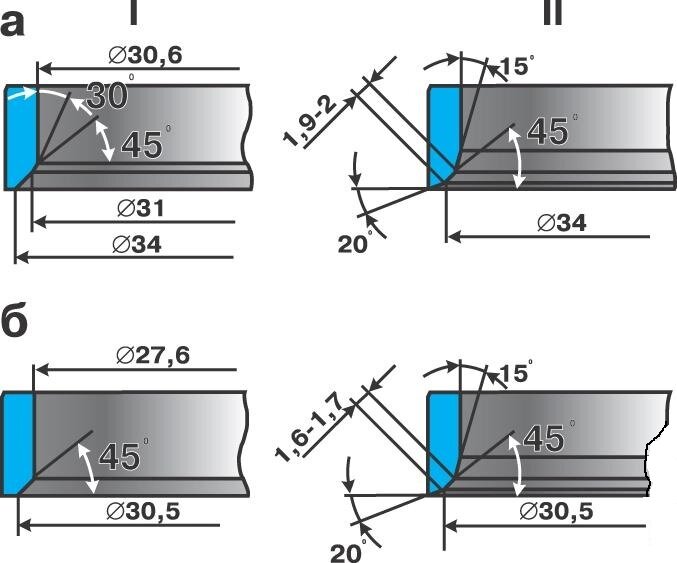

Форма седел клапанов

Форма седел клапанов очень сильно влияет на процесс наполнения двигателя, особенно в моменты не полного открытия или закрытия клапана. Газам, приходится проникать через узкую щель и только хорошая аэродинамика клапана и фасок седел клапанов, может помочь, уменьшить сопротивление и позволить большему количеству топливной смеси попасть в цилиндры, либо помочь освободиться от отработавших газов.

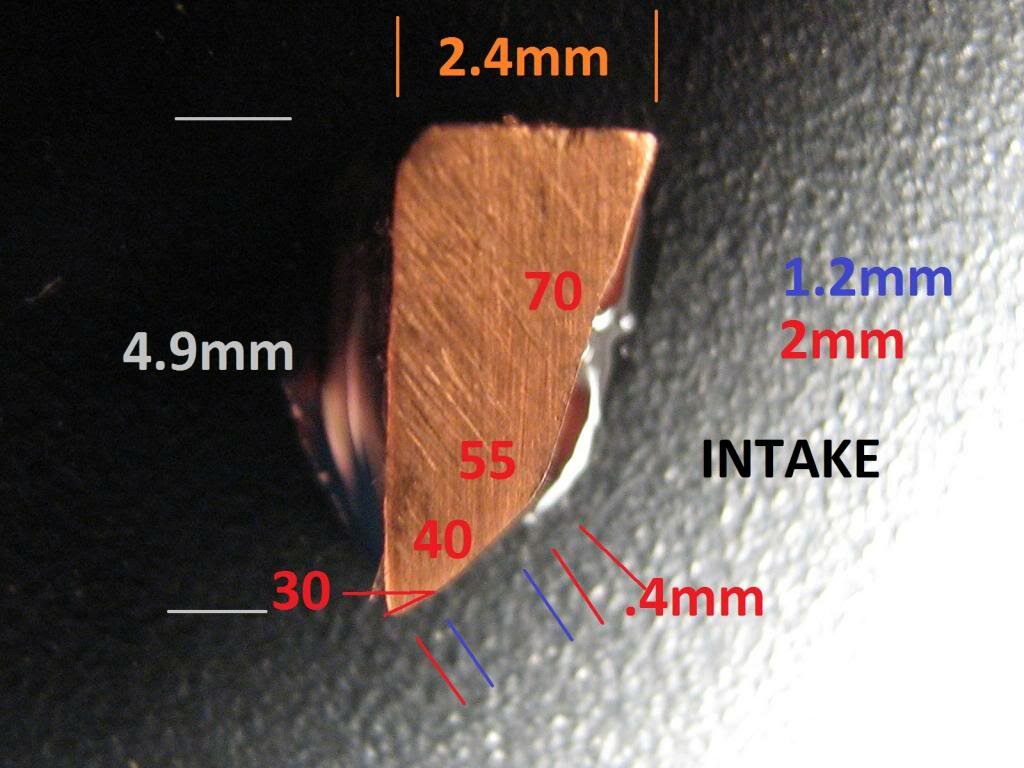

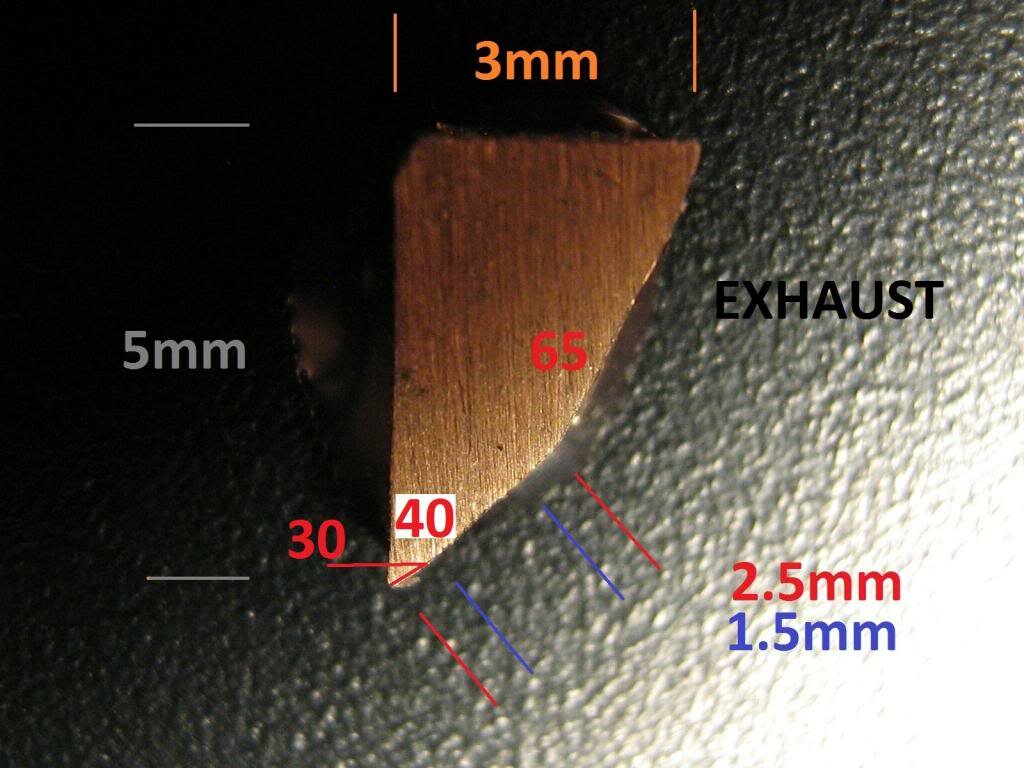

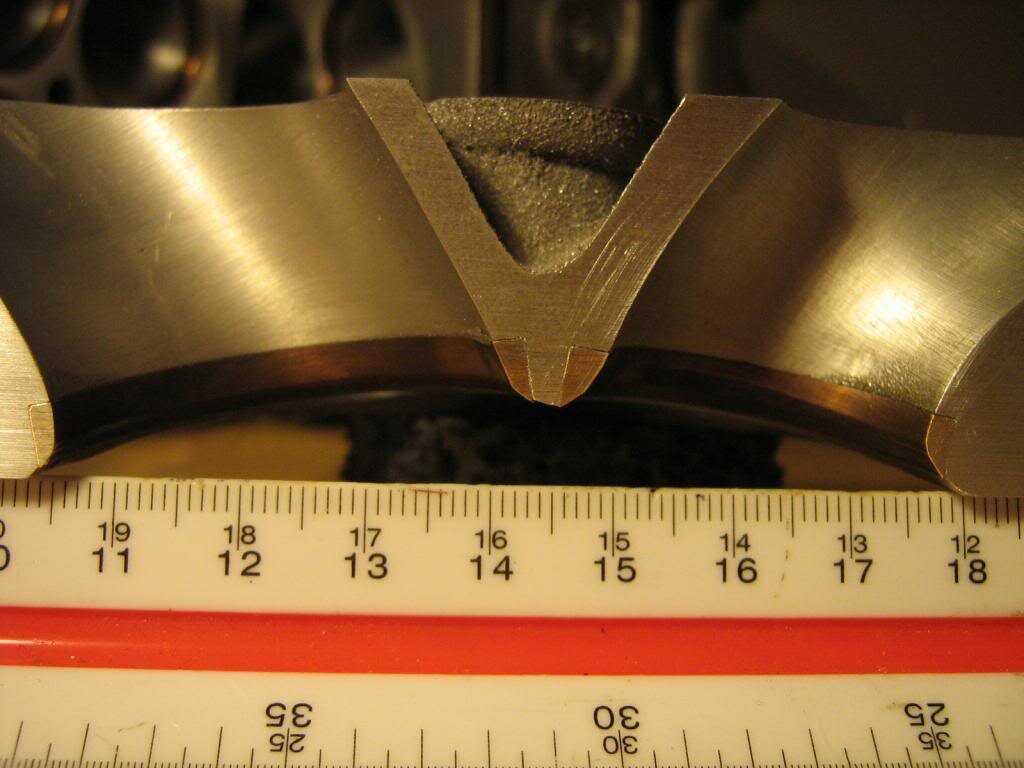

Проще говоря плоскую и очень широкую заводскую фаску на седлах клапанов, можно превратить в более скругленную, добавив еще пару фасок а иногда и более. На рисунке ниже пример стоковой фаски I и обработанной, с образованием 3 фасок II. а впускное седло б выпускное. Ширина рабочей фаски подбирается исходя из диаметра клапана.

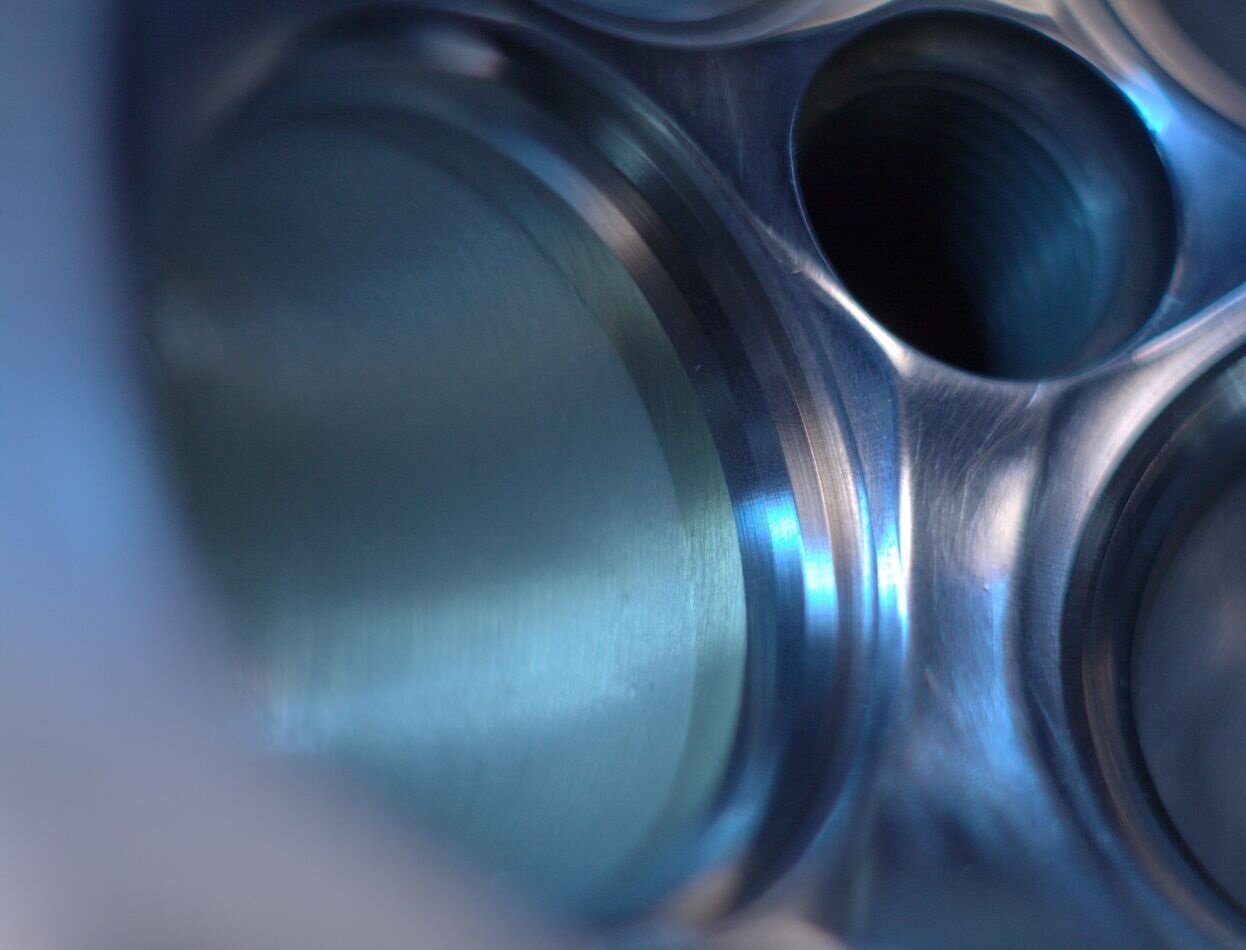

Несколько фотографий головки двигателя формулы один в разрезе. Очень хорошо видно и можно проанализировать форму седел клапанов болида. Фаски на ф1 фактически скруглены и обеспечивают идеальные условия для беcпрепятственных движений газов.

Итог. Естественно всех интересует результат от вышеперечисленных доработок и стоит ли браться за столь глубокое и сложное вмешательство в конструкцию двигателя. Результат зависит от многих факторов, но можно с уверенностью сказать, что мощность поднимется весьма и весьма заметно. На собственном опыте проверено, что качественно выполненный тюнинг головки двигателя, добавляет значительное количество лошадей, даже без использования более "резвого" распредвала. Так как используется стандартный распредвал, двигатель останется таким же эластичным и будет очень комфортно на нем передвигаться, в обычных режимах.

Мощность можно повысить на величины от 5 до 20% при том, что крутящий момент возрастет так-же во всем диапазоне рабочих оборотов двигателя. Хотя наверху прибавка будет выше. Если заменить распредвал, впускной коллектор, добавить наддув и др. то мощность возрастет гораздо выше, но это уже темы для других статей и там уже придется выбирать и анализировать гораздо больше параметров. Здесь же дан вариант классического тюнинга двигателя, связанного с усовершенствованием самой важной его части - ГБЦ читайте также >>увеличение мощности за счет степени сжатия

Продолжение следует!

Расточка поможет повысить компрессию блока цилиндров

Видео инструкция, как правило, наглядно показывает данное мероприятие, но зритель упускает самое важное – специфику проведения. Ему кажется, что все просто и легко, и он справится, но нельзя забывать, что на видео растачивает блок профи.

Как известно, при недостаточной компрессии цилиндров ДВС не может выдавать требуемую мощность, падает динамика автомобиля. Расточка помогает значительно повысить мощность путем увеличения компрессионной площади на цилиндрах.

Несмотря на то, что многие эксперты рекомендуют проводить операцию в автосервисе, желающих освоить нюансы операции становится все больше. И одними видео просмотрами это не ограничивается. В поисках полезной информации заинтересованный автолюбитель спамит форумы и сайты, пытаясь найти легкую в понимании инструкцию, но в большинстве случаев тщетно.

Народные способы

Итак, ближе к теме. Расточить блок цилиндров в домашних условиях можно без специального оборудования несколькими народными методами. Потребуют они не только времени, что само собой разумеется, но и терпения.

С другой стороны, большинство экспертов сходится во мнение, что использовать станок все-таки нужно. Расточный станок позволит подогнать цилиндр идеально точно, хотя многое и будет зависеть от умений человека. Зато по сравнению с ручным методом расточки, минимизируется доля брака.

Способ 1

Поршень в данном случае играет роль самого значимого элемента. Он – это рабочее тело, на которое фиксируется наждачка. Лучше подбирать старый и отработавший свой срок поршень, так как после расточки он уже будет негодным для эксплуатации.

В автосервисе применяется не бумага, а абразивная крошка. Вместо дрели, как и было сказано выше, применяется специальный станок с воротком, имеющим положенный диаметр.

Ремонтный процесс

- Посередке поршня сверлится отверстие под цилиндровую шпильку.

- На шпильку накручивается гайка, а затем шпилька вставляется в поршень торчком вверх.

- Шпилька затягивается накрепко.

- Пропиливается разрез на поршне металлической ножовкой.

- В получившееся отверстие вставляется шкурка, а затем оборачивается вокруг поршня.

- Эта своеобразная насадка устанавливается в дрель, плотно затягивается.

- Цилиндр фиксируется от проворачиваний.

- Дрель включается на малый оборот. Расточка начинается сверху вниз, а после снизу вверх.

Примечание. В процессе такой расточки надо следить за тем, чтобы шкурка не выходила из поршня. Вначале применяется крупная шкурка, потом более мелкая. На завершающем этапе шлифовка должна проводиться нулевкой.

Некоторые эксперты также советуют проводить расточку блока цилиндров, одновременно используя масло. Другие не согласны с этим мнением, так как считают, что и на сухую неплохо растачивается. Последний вариант нам более импонирует, тем более, равномерность и гладкость можно почувствовать руками, если иметь определенную сноровку.

Полезная рекомендация гласит: чтобы не отбить руки в процессе шлифовки электродрелью, рекомендуется хорошенько зафиксировать цилиндр, но постараться его не повредить при этом.

Также вам будет полезно видео о хонинговании.

2 способ

В качестве основного инструмента в данном случае будет использоваться деревянная оправка. Но придется обратиться к фрезеровщику, который эту самую оправку выточит. Технология изготовления оправки основана на следующей формуле: если растачиваемый цилиндр на 76, оправка из бруска должна иметь 74 мм в диаметре. Что касается длины, то она должна быть больше размера цилиндра на 200 мм.

Подготовка приспособы

- В оправке сверлится дырка.

- Ножовкой пропиливается вдоль оправки разрез, в который вставляется абразивная бумага, как и в вышеописанном случае.

Примечание. Примерная глубина паза должна равняться 10 мм. Шкурка, как и в первом случае, должна быть и крупной, и мелкой.

Приступаем к работе

- Абразивная бумага оборачивается вокруг оправки.

- Шкурка обильно смачивается маслом.

- Оправкой растачивается цилиндр. Надо вращать оправку внутри цилиндра крупной в размерах шкуркой, пытаясь достичь свободного движения по поверхности. Затем менять бумагу на мелкую и продолжать.

Лучшие в мире шлифовальщики – это японцы. Секрет их в огромной терпеливости. То же самое и здесь. Надо набраться терпения, иначе ничего толком не выйдет. Спешить в процессе расточки цилиндров не стоит.

Простые советы

Идеальный вариант расточки цилиндров, которые содержит блок мотора автомобиля:

- Поршень должен сидеть внутри плотно, не смещаться вниз от собственного веса.

Идеальный вариант расточки цилиндров, которые содержит блок мотора мотоцикла:

- Поршень внутри цилиндра должен проходить легко, но и не болтаться слишком, так как при нагреве он будет подклинивать от физического расширения.

Научившись проводить расточку своими руками правильно, вы более не будете озабочены проблемой, которая возникает у большинства владельцев б/у машин. Избежать пониженной компрессии ДВС на подержанных автомобилях вряд ли удается, но провести расточку и повысить компрессию теоретически сможет каждый.

Безусловно, как и в начале статьи, мы предупреждаем читателя. Скорее всего, провести расточку правильно без соответствующих знаний не удастся, но желание может перебороть все сомнения. Посмотрите обязательно несколько видео инструкций, изучите наши рекомендации и вперед!

Доработка блока цилиндров вам, как правило, может понадобиться лишь в двух случаях. Это если вы решили провести форсирование двигателя или пришло время ремонтировать блок цилиндров.

Как расточить цилиндр правильно

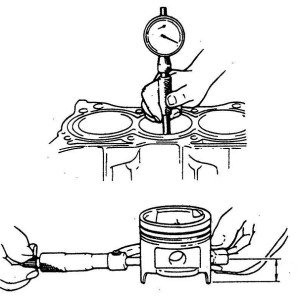

Хотя, нужно быть честными, доработка головки блока цилиндров своими руками – это лишь частично. Своими руками вы сможете провести разборку ГБЦ и демонтаж блока цилиндров. Сами вы сможете произвести замер зазора между поршнем и цилиндром и даже гильзование.

А вот дальнейшая процедура – расточка головки блока цилиндров может быть проведена только на специализированном оборудовании.

Если хонингование цилиндров в некоторых случаях можно провести своими руками при помощи ручной хонинговальной головки и электродрели, то проточка цилиндров – это долгий и специальный технологический процесс.

Своими же руками вы можете в дальнейшем, после расточки и хонингования блока цилиндров, произвести сборку агрегата.

Скорее всего, вы сами не будете стоять у станка, но знать технологию расточки головки блока цилиндров вам не помешает.

Чаще всего расточка цилиндров необходима для увеличения объёма гнезда для ремонтного комплекта. В этом случае вы уже должны знать для какого размера гильз будет производиться расточка.

Для расточки применяются специальные расточные станки. Из-за их немаленькой стоимости не каждая СТО может позволить себе иметь такой станок. Поэтому, как правило, в городах существует всего несколько технических центров, где производят доработку головки блока цилиндров.

Проточка цилиндров процедура не быстрая и требует высокой точности. Растачивание происходит на малой скорости. Это обеспечивает высокое качество поверхности, и точность до 0,01 мм.

В процессе расточки цилиндров обязательно оставляют припуск на хонингование цилиндров. Это примерно 0,1 – 0,15 мм.

Почему столько? Этот слой металла является дефектным, после расточки, и убирается (полируется) именно хонингованием. И такой небольшой припуск не даёт возможности перекоса оси цилиндров во время хонингования.

Хонинговка цилиндров после расточки

Хонингование – это абразивная обработка материалов с применением хонов (хонинговальные головки). Хонинговка цилиндров производится на специализированных станках, обработка сопровождается обильным орошением поверхности.

Жидкости для хонингования применяются традиционные: керосин или смесь масла с керосином. Существует и технология хонингования цилиндров с водой, в которую добавляются. Как правило, синтетические вещества для предотвращения коррозийных процессов.

Всё. Вам позвонил ваш мастер и вы можете ехать забирать головку блока цилиндров. Доработка головки блока, в виде расточки и хонингования прошла успешно. Теперь вы вновь, своими руками можете продолжать процесс тюнинга двигателя или ремонта ГБЦ.

И не забывайте, что сборка головки блока цилиндров, процесс не менее ответственный и сложный, чем расточка и хонингование цилиндров.

Удачи вам при проведении расточки и хонингования цилиндров.

Если выполнить расточку и откорректировать текущее состояние коллектора и каналов ГБЦ, можно повысить коэффициент наполнения цилиндров, что ведет к повышению отдачи, мощности двигателя. Не редко доработку выполняют как завершающий этап по увеличению объема ДВС.

Расточка головки блока цилиндров своими руками

Для этого нужно выполнить следующие действия:

- На подготовленный и отцентрированный деревянный чурбак наматывают крупнозернистую наждачную бумагу.

- Наждачную бумагу смазывают маслом для облегчения манипуляции и вручную проводят расточку.

- Если чурбак легко входит в цилиндр, то на него нужно положить слой бумаги, а сверху намотать наждачную бумагу.

- Деревянная оправка должна с усилием и проворотом входить в цилиндр.

- Далее подставляем бумагу, не забывая проверять, как входит в цилиндр, в заранее купленный новый поршень.

- Как только видим, что поршень можно втиснуть в цилиндр, то расточку прекращаем и занимаемся шлифовкой более мелкой наждачной бумагой.

Способ крайне брутальный и неточный. При его применении мы не сможем обеспечить сносность цилиндров, точность расточки и правильно нанести сетку хона.

Если нужно, чтобы двигатель после расточки не только увеличил свой объём и мощность, но и имел большой ресурс, необходимо обратиться на завод для точной расточки и хонинговки блока цилиндров.

Уточняем, какие есть ремонтные размеры поршней для двигателя и измеряем цилиндры. Если на цилиндрах Вашего автомобиля есть глубокие задиры, которые по расчётам не снимутся расточкой в один ремонт, то придётся растачивать на второй ремонтный размер. После расчётов, или уже после расточки приобретаем комплект поршней и колец необходимого ремонтного размера. Производим разборку блока (можно, конечно, обратиться на СТО для проведения всего спектра услуг, но полный сервис будет стоить намного дороже).

Улучшение стыковки во время доработки клапанов ГРЦ

Некачественная стыковка этих элементов – одна из особенностей большинства моделей ВАЗ. Плохая обработка приводит к возникновению воздушных завихрений, что не позволяет подавать полноценно воздух.

Доработка ГБЦ подобного рода включает в себя избавление от неровных поверхностей путем тщательной шлифовкой. Перед началом работ специалисты рекомендуют выполнить установку коллекторов на шлифты, так как стандартный вариант крепления допускает возможное смещение. При невнимательной работе это может привести к отрицательному результату, чего, естественно, необходимо избежать.

Расточка с целью тюнинга двигателя

Форсирование – это другой вариант вмешательства в двигатель, он является не менее распространённым. Такое действие требует чёткого понимания того, зачем владельцу авто нужны тюнинг двигателя или доработка.

Например, если хонингование двигателя вы имеете возможность произвести своими руками, то расточка блока — делается сложнее. Если для хонингования распредвала необходимо немного оборудования: ручная хонинговальная головка и электродрель; то для расточки потребуется специальный станок для расточки блока цилиндров.

Плюсы и минусы при R/S выше нормы

- сгорание максимального количества смеси за счет нахождения в верхней мертвой точке длительное время;

- повышенная температура и повышенное давление;

- отличные показатели на низких и средних оборотах.

- недостаточное наполнение камеры сгорания на средних оборотах;

- частое появление детонации из-за повышенной температуры.

Сколько стоит расточка блока цилиндров?

Если при расточке блока видим, что стенки блока очень тонкие, что повлияет на ресурс работы, можно применить гильзовку цилиндров. Стоимость гильзовки для 4-цилиндрового двигателя от 350 грн.

Что такое портинг?

Портинг ГБЦ очень часто называется портингом каналов, так как работа связана именно с доработкой впускных и выпускных каналов головки блока. Отработанные газы движутся по каналам с очень высокой скоростью и любое сопротивление, препятствующее этому движению, заметно влияет на динамику и мощностные показатели двигателя. Поэтому, те, кто стремится выжать максимум лошадей из мотора, обращает свое внимание даже на такие мелочи. Вместе с этим, портинг подразумевает колоссальный объем работ, а значит, и затрат, поэтому, давайте разберемся, на сколько это сложное дело.

Почему именно мы

Наша компания работает на рынке не первый год и за это время собрала в команду только опытных специалистов, мастеров своего дела. Они помогут выявить истинную причину неисправности двигательной системы, максимально быстро и качественно её устранить, тем самым восстановив нормальную работоспособность транспортного средства. Мы работаем с двигательными системами легковых и грузовых автомобилей. Перед проведением работ предоставляется полная консультация, позволяющая определить оптимальные способы восстановления системы с минимальными затратами.

Головка была подготовлена следующим образом: каналы оставили серийные, без расточки и доработки. Основное внимание — клапанной щели. Сёдла были расточены по внутреннему диаметру, что эквивалентно установке бОльших клапанов. Такая работа неоднократно ранее применялась и показала неплохие результаты. Машины со стандартными каналами и расточенными горловинами седел можно посмотреть в примерах: раз, два, три. Клапана облегченные, доработанные. Самое пристальное внимание — камере сгорания. Ее доработали специальным образом, улучшив наполнение и продувку на высоких оборотах.

Распредвал 2111 DynaCAMS 26 с подъемом 9,6 мм Каналы серийные, сёдла и горловины каналов расточены по внутреннему диаметру Дюралевые тарелки пружин (роспуск пружин 1.5 мм) Доработанные камеры сгорания Облегченные и доработанные клапана серийного размера 37х31 Втулки направляющие, спец.латунь, импортная заготовка Принудительная смазка толкателей клапанов Импортные сухари клапанов (высококачественная сталь и обработка) Разрезная шестерня

Субъективно кулачки 26 вала даже более острые, чем у серийного распредвала. Валик использовали 2111, со штифтом для датчика фазы. Базовый диаметр кулачков немного уменьшен — 37 мм, так удобнее работать с ГБЦ.

Графики замера без нормальной чиповки опускаем, и сразу переходим к итоговому графику, после обкатки программы. Мощность двигателя — 96 л.с. при 5300 об, момент — 14.3 кг при 4300 об. Примечательно, что обороты максимальной мощности не изменились и не уползли вверх по оборотам — ранее пик мощности был при 5300 об, и сейчас так же.

Наложим оба графика друг на друга и сравним изменения (пунктиром — итоговый график). На 6000 об добавили 18.8 л.с. и 2.2 кг момента. Прибавка идет с самого низа — с 2000 об. На 2000 об прибавилось 0.7 кг момента. Характер мотора — ровный.

В заключение стоит отметить следующее. Доработку головы желательно делать под любой распредвал, даже с 26 валом мотор лучше раскрывает верхний диапазон оборотов. Серийная головка дает неудовлетворительное наполнение на верхах. Аккуратнее следует относиться к чиповке, нужно узнавать достоверную информацию по заливаемым прошивкам, и не использовать прошивки, где поголовно отключены все датчики.

Дополнение от 22 октября 2009 г.:

По просьбе владельца авто, публикуем сравнение ВСХ 96-сильного двигателя с 26 валом (подъем впускного кулачка 9.6 мм) с серийным двигателем ВАЗ 2110. Графики серийного двигателя: синяя линия — кр.момент, красная — мощность. Графики доработанного двигателя показаны пунктиром. Для справки: cерийный двигатель ВАЗ 2110 (1.5i) на замерах показал 74 л.с. при 5400 об, крутящий момент 10,9 кг при 4600 об.

Так же Константин, владелец машины, прислал отзыв по расходу топлива:

Вот отчет по расходу топлива:

За эти 2 недели удалось собрать некоторую статистику по расходу топлива. При очень спокойной езде по городу расход составил 6.3л/100 км. При смешанном стиле вождения (иногда резкие ускорения до 5-6 тыс.) расход поднимается до 7.8л/100 км. Если меняю стиль вождения на агрессивный (со светофора всегда ухожу первый) расход составляет 9-10л/100 км. При равномерной езде на скорости 100км/час расход составляет 5л./100км. Результатом доволен, но на достигнутом останавливаться не хочу. Спасибо, Артем, за качественную работу!

С уважением, Константин. 20.10.09

Статья написана: 4 октября 2009 г. Автор статьи, фото-видео материалов: © Квазар Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.

Читайте также: