Прокатка металла своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Развитие металлургии привело к росту требований к используемому оборудованию как в промышленной, так и в строительной сфере. Сегодня прокат металла происходит с применением современных установок – прокатных станков. Стоит подробнее рассмотреть особенности оборудования, его устройство и разобраться, можно ли собрать станок своими руками.

Устройство

Прокатный станок – это габаритная конструкция, которую используют для деформации стальных заготовок при помощи валок и для проведения транспортных или вспомогательных операций. Ключевая задача подобной установки на сегодняшний день кроется в выпуске готового проката по заранее заданным размерам и формам в требуемом на производстве количестве. При этом производители прокатных станков стараются максимально уменьшить затраты и повысить КПД механизмов.

Конструкция стандартного прокатного станка включает три узла:

- рабочие клети;

- электродвигатель;

- передаточные устройства.

Первые дополнительно содержат:

- валики;

- механизмы;

- станины;

- провода.

Электродвигатели представляют собой движущую силу оборудования. Они отвечают за вращение валок, что достигается посредством задействования передаточных устройств, конструкция которых включает муфты, шестерни и шпиндели.

Особое внимание при сборке станка производители уделяют диаметру рабочего вала.

Назначение

Производство стального проката – одна из важных областей промышленности. Металлопрофили востребованы в строительстве и других сферах, поэтому ежедневно заводы выпускают новые изделия для поставки на различные объекты. Выпуск больших объемов металлических заготовок требует использования специального оборудования, в роли которого выступают прокатные станки. Сегодня невозможно представить промышленную область, в которой не было бы металлургии. Потребность человечества в стали растет, и производители регулярно улучшают и дорабатывают установки, расширяя функционал устройств и повышая их коэффициент полезного действия. Основное назначение прокатных станков – это гибка стальных заготовок. Среди дополнительных функций выделяют:

- подачу сырья;

- калибровку материла;

- кантовку и транспортировку готовых изделий.

Большинство моделей автоматизировано, поэтому оператору остается только поставить задачу.

Виды оборудования

Прокатный станок на металлургическом заводе – это специальное оборудование с надежной конструкцией и высокой производительностью, посредством работы которого удается прокатать сталь, придав ей нужную форму. Производители выпускают широкий ассортимент моделей прокатных станков. Существует несколько классификаций оборудования, стоит рассмотреть самые популярные.

По сортаменту

К данной категории относят станки для производства разного вида проката. В группе станков по сортаменту выделяют модели, при помощи которых изготавливают:

- стальные листы;

- уголки;

- швеллеры;

- рельсы.

И это далеко не полный перечень сортового проката. Дополнительно станки данной группы классифицируют по функциональным возможностям, выделяя крупносортные, среднесортные и рельсопрокатные модели. На последних выполняют профили разных сечений, предварительно загружая задачу в систему. Производство профлиста осуществляется при помощи холодного или горячего деформирования. Такие станки считаются наиболее востребованными, их используют для изготовления стальных плит, полос и листов. Готовые изделия впоследствии сворачивают в рулоны, длина которых достигает 50 м.

По технологическому процессу

Прокатные станки классифицируют также по виду технологического процесса. В этой категории принято выделять следующие варианты установок.

- Непрерывно-удлинительные установки. В них происходит прокатка труб, сечение которых достигает 110 мм.

- Короткоправочные. Тоже используются для изготовления труб, диаметр сечения которых лежит в пределах от 60 до 450 мм.

- Оборудование с тремя валами в конструкции. Предназначено для производства труб с толстыми стенками и диаметром от 35 до 200 мм. Среди отличий выпущенного проката выделяют низкую степень разностенности, что обеспечивает высокое качество изделия.

- Пилигримовые катанки. В основном применяются для прокатки бесшовных труб большого диаметра: от 400 до 700 мм.

Также на современном производстве встречаются станки деталепрокатного типа, где происходит формирование профильных или трубных изделий с длиной до 3 метров. Подобное оборудование отличается расширенным функционалом, что делает его востребованным как на средних, так и на крупных предприятиях. При необходимости с помощью деталепрокатного станка можно организовать быстрый выпуск качественных винтов, труб, колес и гнутых профилей фальцевой кровли.

Как сделать своими руками?

Частные мастерские не могут позволить себе приобретение габаритных установок, и далеко не всегда вопрос упирается в деньги. В маленьких помещениях большое оборудование поставить не получится, из-за чего часто возникает мысль о сборке собственного станка. При желании сделать прокатный станок своими руками можно, стоит только придерживаться ряда правил и несложной схемы. Для начала стоит отметить, что недооценивать домашнее оборудование нельзя. При правильной сборке удастся организовать выпуск качественной проволоки, а также провести рихтовочные работы или резку листового проката толщиной до 1,5 мм. Схема сборки простая.

- В первую очередь, подготавливают необходимые материалы и инструменты. Для изготовления прокатного станка своими руками в обязательном порядке потребуются болты, стальные пруты диаметром до 5 см, втулки, подшипники из бронзовых материалов, пружины и упоры, а также зубчатое колесо и 2 небольшие шестеренки. Также стоит поискать чертежи ручной конструкции.

- После подготовки материалов и инструментов приступают к сборке. Стойки с плитой соединяют при помощи винтов и болтов таким образом, чтобы сформировать прочный остов-клеть. Предварительно из прутка вытачивают 2 валика, которые затем закаливают для повышения прочностных свойств и твердости.

- Третий этап подразумевает монтаж нижнего вала. Его устанавливают в стойки, прибегая к помощи втулок-подшипников.

- Четвертый шаг – крепление верхнего вала. Элемент ставят в ползунки таким образом, чтобы было возможно беспрепятственное перемещение заготовки в вертикальной плоскости. Ограничить ход детали помогут специальные упоры и пружины, посредством которых также удастся раздвинуть валки.

- Синхронный поворот упоров обеспечивают с помощью простого механизма – зубчатой передачи, которую монтируют в область верхней плиты. Конструкция механизма включает зубчатое колесо и шестеренки, которые при вращении первого передают крутящий момент на упоры хвостовика.

- Следующим этапом выполняют монтаж рукоятки для регулировки работы станка. При вращении происходит прокручивание, и шестеренки вступают в работу, передавая крутящий момент.

Дополнительно в конструкции прокатного станка ручной работы предусматривают дисковые ножи, с помощью которых организуют резку листового металла. Также нередко устанавливают цилиндрические валки, оснащенные фасонными канавками, предназначенными для прокатки проволоки требуемого сечения. Если в заготовке требуется предусмотреть ребра жесткости, тогда используют специальные валики с пазом и гребнем, расположенные симметрично.

Самодельный трубопрокатный станок, собранный своими руками из подручных средств, по характеристикам не хуже промышленного оборудования.

О том, как смастерить станок для усиления профильной трубы своими руками, смотрите в следующем видео.

При помощи приспособления улитки для холодной ковки, можно своими руками изготавливать фигурные и красивые металлические детали. Самодельный станок улитка собирается довольно просто, потому изготовить его сможет любой домашний мастер, даже при малых навыках в этой работе.

В статье мы рассмотрим преимущества холодной ковки, а также расскажем, как самостоятельно изготовить инструмент для работы – шаблон, чертежи, фотографии и видео смогут помочь вам в работе, и в результате вы сможете собрать простое и полезное приспособление для работы с металлом.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Особенности и преимущества холодной ковки

Холодная ковка – это наиболее популярный вид работ, за счет того, что при помощи ее можно изготавливать оригинальные детали всевозможных размеров и форм. С помощью станка для холодной ковки, вы сможете изготовить:

- декоративный фонарь;

- заграждение для клумбы;

- перила;

- оригинальный забор;

- ручки для скамейки и так далее.

Как выглядят эти элементы, изготовленные с помощью этого процесса, можно увидеть на многочисленных фото.

Преимущество холодной ковки заключается еще и в том, что собрать станок, при помощи которого можно делать эти детали, очень просто своими руками. Это значительно сэкономит на приобретении дорогого оборудования.

Процесс выполнения холодной ковки состоит из трех этапов:

- изгибание;

- прессовка;

- сварка отдельных элементов.

Оборудование, которое требуется для этой работы, довольно компактное и простое, и не занимает много места в гараже или мастерской.

Видео: станок для художественной ковки своими руками просто

Процесс холодной ковки

С работ по холодной ковке обычно новички начинают обучаться обработке металла, так как этот процесс довольно безопасный и простой, поскольку в данном случае вам не нужно будет сталкиваться с высокими температурами, как при остальных видах ковки.

Но, с помощью качественного станка и чертежа будущего изделия, можно с легкостью научиться делать изделия волнообразной, витой и другой оригинальной формы. Процедура обработки деталей с помощью холодной ковки проходит в несколько этапов. Для начала создают чертеж или шаблон будущего изделия.

Необходимо просчитать размеры детали, чтобы, купить необходимое количество сырья, а также, чтобы правильно отрегулировать станок. Различные станки могут давать разные возможности для изготовления узоров – это будет зависеть от сложности изготовления приспособлений. К примеру, простейшие станки, собранные своими руками, могут только изгибать детали, при этом используя более сложные конструкции можно создавать узоры и другие изделия.

Затем, когда чертеж или шаблон подготовлен, необходимо запастись нужным количеством сырья в соответствии с вашими подсчетами. Для холодной ковки вам будут необходимы металлические прутья, их можно приобрести в магазине. Прутья обязаны быть не очень толстыми, в противном случае их будет тяжело согнуть. Дальнейший этап – изготовление деталей.

В самом конце происходит крепление изготовленных деталей на каркас. Это делается с помощью сварки. Особенно внимательными при сварке надо быть с тонкостенными трубками, так как их довольно легко прожечь, и в этом случае конструкция будет неисправна и вам нужно все проделывать заново.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

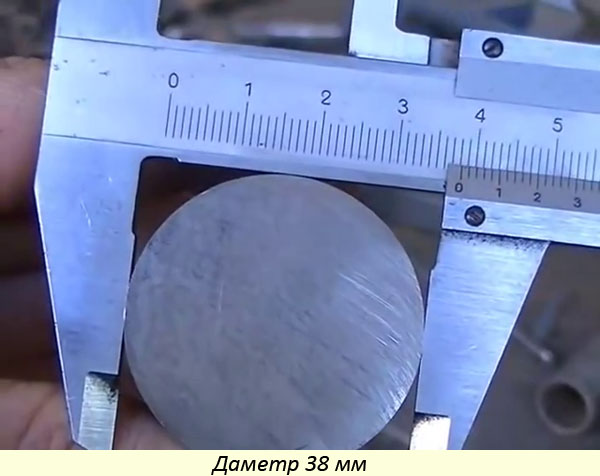

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простой улитки своими руками

Изготавливается она так:

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Другое оборудование: универсальное, шаблоны, лекала и прочее

Приспособления для холодной ковки используются для сгибания по дуге, под углом или скручивания. Ниже приведены основные разновидности оборудования.

К станкам также можно отнести:

- Штамповый пресс. При помощи этого устройства на металл наносят определённый рисунок путём отпечатывания его с шаблонов под давлением.

- Механический узел. Устройство, помогающее выгибать прут в форму круга с разным диаметром.

- Приспособления для ковки, к которым относятся шаблоны, оправки, кондукторы используются индивидуальными мастерами, которые не гонятся за количеством произведенных элементов.

- Ручные инструменты: клещи, вилки, тяжелый молоток или кувалда также чаще используются индивидуальными мастерами.

К сведению! Шаблоны, кондукторы и лекала для холодной ковки могут быть разнообразными, каждый мастер изготавливает их самостоятельно для получения эксклюзивной формы материала. Самые распространённые виды перечислены выше, их можно сделать своими руками в домашних условиях.

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный токарный мини-станок, то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Цена вопроса

Если вы хотите использовать улитку в качестве инструмента для вашего хобби, то необходимо учитывать, что, хотя непосредственно конструкция вам дорого не обойдется (она не нуждается в каких-то специфических инструментах и деталях), определенные расходы холодная ковка все же подразумевает.

Так как, вам будет необходимо потратиться непосредственно на материалы, которые вы в дальнейшем будете использовать. И чем габаритней предполагается изделие, тем больше количество денег вам нужно будет потратить. Для того чтобы оценить затраты, все время создавайте предварительный чертеж изделия, который отображает реальные его габариты. К примеру, чтобы изготовить среднюю подставку под цветы, вам будет необходимо потратить на прутья не меньше 3 000 рублей. Какое количество материала будут требовать более сложные изделия – вы можете посчитать самостоятельно.

Цена будет зависеть и от сложности изделия, которое вы планируете создавать при помощи улитки – чем больше в нем будет сложных элементов, тем дороже вам выйдет конструкция.

На инструменты непосредственно для самого станка вам не нужно будет тратить много денег, но, если до этого вы никогда не занимались сборкой подобных конструкций, то желательно приобрести для нее готовую оснастку – в данном случае станок будет служить вам гораздо дольше, а работать на нем будет значительно проще.

На финишную обработку после ковки также могут понадобиться определенные средства – как минимум, вам нужно будет приобрести краску и грунтовку, для того чтобы придать изделию привлекательный и завершенный вид.

Невзирая на эти затраты, холодная ковка, при помощи улитки, по-прежнему является самым популярным и доступным способом для обработки металла, заниматься этой работой можно, как для своих нужд, так и на профессиональной уровне, но в данном случае вам со временем может быть необходим более мощный станок.

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Самодельный станок, вальцы для листового металла: фото и описание изготовления станка.

Приветствую! Для работы с листовым металлом нужна огромная гора всякого различного инструмента, а поскольку были идеи изготавливать прямоточные резонаторы и глушители, то начинать нужно было с вальцов.

Вальцы, кто не в курсе, предназначены для скручивания листового металла в конус или цилиндр.

Дабы не пытаться что то придумать на ходу, а потом всё переделывать по десять раз, вальцы были замоделены в солиде. Это сильно упростило жизнь) Во первых это упростило подбор подшипников и выбор толщины деталей, всё можно посчитать, посмотреть госты, размеры и тд. Во вторых не нужно всё рисовать от руки на листиках и носить эту наскальную живопись токарям.

Моделилось это все не так уж и быстро, ибо даже имея размеры и все госты, нужно постоянно обзванивать всех и вся, узнавая есть ли нужная тебе деталь в продаже или смогут ли её тебе именно такой изготовить.

Затем идёт ожидание изготовление всех нужных деталей.

Детали для станка.

Начинается процесс примерки и дальнейшей сборки вальцов.

Детальки чистятся, снимаются фаски и свариваются.

Увы далее процесс контроля сборки был прерван. Вальцы были собраны и начали свою работу уже без камеры под рукой. Спустя почти год Я вспомнил о том, что у меня есть неплохой материал, и пришлось немного доснять фоток до полного комплекта.

Конструкция немного потрепалась, но держится хорошо)

Слабоватым местом оказалась пластина с резьбой под болт. Ну как слабоватым, на моменте проектирования никто не говори мне что нужно будет катать 3мм лист шириной 350мм. Поэтому периодический удар молоком, и пластина снова ровная)

Так же сбоку была добавлена пластина, ибо направляющая постоянно норовила убежать в сторону.

Вращение осуществляется метровой трубой 20мм с фиксатором на конце.

А это, шестерни привода валов.

Оба ролика связанны между собой парой случных звёзд от какой то мототехники и цепью. Как не странно цепь оказалась надёжной, и до сих пор не имею к ней вопросов.

А вот и сами изделия, из листа 304 нержавейки толщиной 1,5 и 1мм

Перфотруба 1,5мм для прямоточного резонатора. Длинна детали 400мм

Корпус прямоточного резонатора. Лист 1мм, длинна 400мм

Готовый прямоточный резонатор

Корпуса овальных Z-образных глушителей тоже изготовлены на этих вальцах.

Качество гиба листа отличное, не хватает лишь электропривода. Но вполне вероятно что когда-нибудь и он вместе с частником тоже появится.

Рабочее поле вальцов 410мм, минимальный диаметр цилиндра 60мм. При работе с листами 1мм крутится легко и не напрягаясь. При работе с пластинами 3мм нужна подача поменьше, иначе крутить валы становится тяжеловато, потому что крепления к столу не имеет, инструмент не постоянно нужен в работе, и занимать место где либо на верстаке слишком, даже для него.

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Подробнее о таких конструкциях мы поговорим ниже.

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление волна и полученные изделия

Приспособление в действии

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Принцип действия

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Читайте также: