Проигрыватель винила своими руками

Добавил пользователь Алексей Ф. Обновлено: 16.09.2024

Ветка может оказаться полезной, или интересной для желающих творчески обсудить винилокруты, поделиться опытом от незначительного твика до самостоятельного изготовления частей, желательно аргументировано и конструктивно описать полученный эффект. интересует от экономического до улучшающего параметры, характеристики проигрывателя.

как вершина ветки я надеюсь на создание совместного винилокрута (тов) при участии профессионалов механиков и конструкторов для детальных решений и людей с опытом эксплуатации - для концептуальных.

у меня тольк эта ссыль открылась

Однако жирно - за доставку 46 баков. Но выглядит знатно. Но китаец. Но знатно.

Хорошо бы немец. Будем искать

если добавить www то открывается да и доставка мне написало что 22 у.е. в юкрайну.

а то что китайский.. я просто сомневаюсь что сейчас можно найти новый не китайский, разве что со старых запасов, но скорее всего это будет просто движок, без стоечки и т.д.

ну я внутрь не лазил просто попалась как раз в это время ссылка на двигатель..

а вот со флопика это да, валяется как раз панасовский донор для опытов, думаю руки дойдут когда нить до него, чисто поржать

Внутри этой красоты установлен дешевый коллекторный мотор от кассетника, видел внутренности на немецком форуме. Даже этот мотор по моему выглядит привлекательней.

http://www.audioorigami.co.uk/Archive/Fl. otor01.htm Так там и надпись есть "-small-DC-"

Так и ничего плохого,как и хорошего.Такой же коллекторный двигатель установлен в вертушке AMAZON 2.Правда там аккумуляторное питание=12в,с возможностью подзарядки и контролем напряжения.Нормально крутит 6 кг.акриловый диск.

(27-04-2013 12:41) element писал(а): Так и ничего плохого,как и хорошего.Такой же коллекторный двигатель установлен в вертушке AMAZON 2.Правда там аккумуляторное питание=12в,с возможностью подзарядки и контролем напряжения.Нормально крутит 6 кг.акриловый диск.

Даже если это будет например мабучи, а не китайский "бренд", то и это был самый бюджетный вариант в "золотой" век.

Согласен.Но ведь синхронники Папст не выпускаются(для аудио применений).Других синхронников(европа)-тоже нет.А серийно бренду делать нужно.Поэтому многие виниловые бренды и перешли от синхронного двигателя к двигателю постоянного тока(в том или ином варианте).Да ещё важно исполнение блока двигателя,его стабилизатор оборотов.У Амазона 2-это отдельный деревянный(МДФ) блок во всю ширину (глубину)корпуса вертушки с выдолбленным местом под двигатель и демпфированный дробью,в месте установки движка.И больше ничего там нет.

(27-04-2013 13:13) element писал(а): Согласен.Но ведь синхронники Папст не выпускаются(для аудио применений).Других синхронников(европа)-тоже нет.А серийно бренду делать нужно.Поэтому многие виниловые бренды и перешли от синхронного двигателя к двигателю постоянного тока(в том или ином варианте).Да ещё важно исполнение блока двигателя,его стабилизатор оборотов. У Амазона 2-это отдельный деревянный(МДФ) блок во всю ширину (глубину)корпуса вертушки с выдолбленным местом под двигатель и демпфированный дробью,в месте установки движка.И больше ничего там нет.

Only the simplest can accommodate the most complex.

Хороший (или не очень) двигатель - это ведь очень не вся вертушка, не так ли?

Я вот плохо представляю, где взять качественный подшипник, кроме как от готовой вертушки.

Качественный подшипник можно взять например в салоне Фолькваген, пару: клапан, втулка клапана, качество точность иготовления более чем достаточная и цена в принципе демократическая.

(27-04-2013 14:25) vladli писал(а): Качественный подшипник можно взять например в салоне Фолькваген, пару: клапан, втулка клапана, качество точность иготовления более чем достаточная и цена в принципе демократическая.

Такой ход не пробовал.

Тут что получается.

Смотря как ставить задачу - конструировать с нуля или строить вертушку на базе готовых узлов серийных вертушек.

Если второе - экономически и технически целесообразнее купить проверенный аппарат и допиливать.

Хотя я как-то попытался, купил Браун 500-й.

А там допиливать-то собственно нечего - играет расчудесно сам по себе.

Ну шнурок диновский поменял на РЦА.

Ну сетевой поменял - родной был какой-то неинтересный.

Мелочи ведь.

Всем привет! Вот давно решил взять из двух проигрывателей лучшее и собрать в новом корпусе. Из Веги ЭП 120 я взял тонарм, из Видеотона вытащил привод диска.

Тонарм от Unitra G602 из Веги ЭП 120 Донор привода

В качестве корпуса использовал фанеру 8 мм, склеенную из нескольких слоёв:

Далее слои склеил клеем ПВА и получилось:

Склеено и зашкурено

Виниловый ренессанс - этот термин сегодня употребляют очень часто. После триумфа CD носителя и эры mp3, пришла эра lossless форматов и портативных проигрывателей, наличие в телефонах неплохих ЦАПов превратило для многих тему музыки в системе на тему музыка везде. Но, последнее время, постепенно, начала возвращаться тема аналогового звука.

Кто-то называет аналоговый вариант - настоящим, а цифровой звук назвали мертвым и не настоящим.

Кто-то просто любит большие (ламповые) винтажные системы.

А кто-то просто испытывает ностальгию по тем временам.

Так или иначе, но я увлекся аналоговым звуком, поставил дома проигрыватель 70-х годов который довел до ума, и родилась идея - сделать свой собственный проигрыватель.

Для начала надо было выбрать какой тип донора использовать. Современные дешевые моторчики и материалы корпуса показывали, как и звучание которое удалось послушать, всю свою несостоятельность, а брать донором дорогое современное оборудование глупо - его надо купить и слушать.

Поэтому выбор пал на винтажное изделие.

Пасиковый и роликовый приводы требовали сохранить конструктивно чашку шасси в которую вставляется непосредственно шпиндель диска, а так как вытачивать самому у меня пока негде, а готовые шасси слишком много влияния оказывают на звук, массу и форму - это привело меня к выбору Direct Drive моделей, у которых шпиндель двигателя и диска совпадают.

Дальнейшее исследование показало, что лучшим выбором в мире считается Dual 700 серии - его мотор считается самым тихим. Вторыми же по популярности были модели Micro Seiki. Дуал в продаже был в очень хорошем состоянии, что мне было ненужно, а вот оригинальный MS DD-24 был найден хоть и в приемлемом рабочем состоянии, но намного дешевле, так как корпус был обшарпан, а консрукция не подразумевала смену тонарма с базового на дорогущий, что и определило выбор.

Я бы сказал "корпус для проигрывателя своими руками".

Сделано не красиво и не аккуратно, так сказать "для себя". Переведено много материала с "гаражным" результатом, панель и сетка ужасны, работа с деревом на уровне тройки по труду. Ну неужели так сложно вырезать картонные трафареты для всех этих выборок, прикинуть что и как. Взять острые стамески что бы не колоть края. Сложить сперва "поленницу" и прикинуть друг к другу фактуру слоёв. Выровнять планки что бы не было щелей.

Можете в меня плюнуть, но критика обоснована, тут вроде и дуб и масло с воском, неплохой донор. А результат,- выкрасить и выбросить.

Хочу поделится очередным проектом для очумелых ручек — переделкой винилового проигрывателя Ария 102. Данный проигрыватель относится, как видно из названия, к первому классу сложности, при этом его параметры весьма на уровне. Меня подкупил прямой привод, что сильно упрощало реинтеграцию. Всю электронику я в принципе собирался выкидывать — но не тут-то было.

На самом деле дебютная идея была проста и элегантна — купить что-то недорогое, перенести в деревянный корпус и интегрировать в старую радиолу, про которую я писал ранее тут Радиола Латвия (РН-59).

Но как обычно что-то пошло не так… но давайте по порядку.

Разборка

Пациент поступил в нормальном, рабочем состоянии, крышка и петли целые, что редкость. Конечно грязный и липкий, но крутит, светит стробоскопом и держит скорость. Вместо стандартного разъема сзади кто-то уже вытащил пару RCA. Но так так интереса к существующей конструкции не было никакого приступил к разборке.

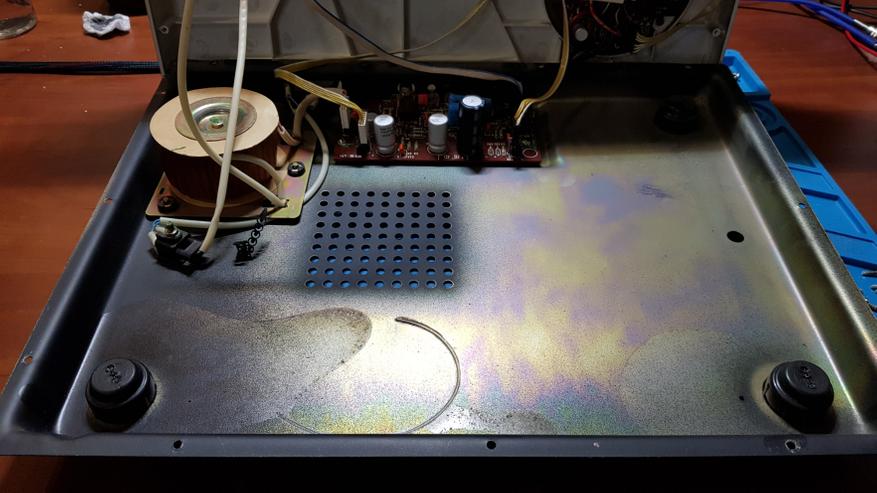

Аккуратно зафиксировал тонарм и открутил нижнюю крышку, она больше всего похожа на поддон от духовки, только тоньше и хуже покрашена. Внизу расположился трансформатор и плата БП (ох если бы только БП).

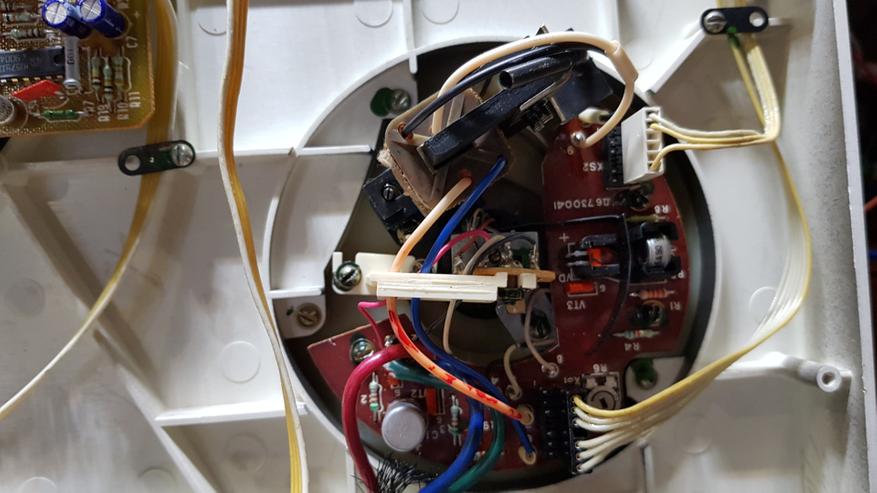

Зато на верхней, хлипенькой крышке из пластика насовано все остальное, причем мелкой россыпью. А именно:

- так называемая плата управления

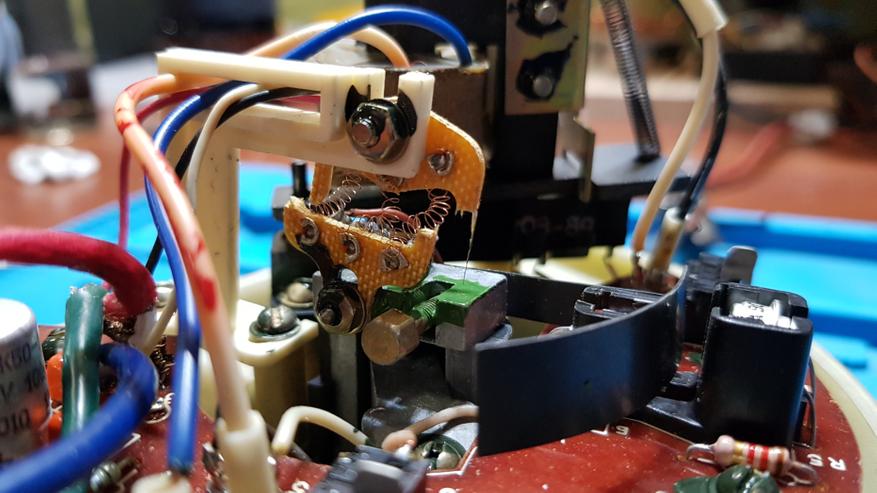

- двигатель с платой управления

- колесико подстройки скорости с парой светодиодов

- реле включения-выключения с металлической тягой, на которую завит кнопка включения

- блок стробоскопа под картонкой ибо 220в (две неонки)

- блок тонарма торчащий через дырочку

Печаль в том, что наверное раньше было модно размазывать небольшую схему по кучке плат, но кто-же знал что настолько. Единственная, действительно независимая плата это блок управления двигателем.

На плате тонарма разместилась выносная часть платы управления.

На плате БП есть вообще много чего, например селектор скорости 33/45 подстроечники от него-же. Кроме того идет шлейф к плате резистора подстройки скорости и еще куда-то.

Тонарм вроде скорее жив, но пружинки уже устали и коротят в крайнем положении. На этой плате как обычно расположилось много чего, и даже есть чего выпаять и выкинуть.

Не убоявшись увиденного приступил к изготовлению нового корпуса, естественно хотелось утяжелить и придать конструкции жесткость. Итого остановился на дереве.

И эпоксидной смоле, чтобы оное дерево закремнить.

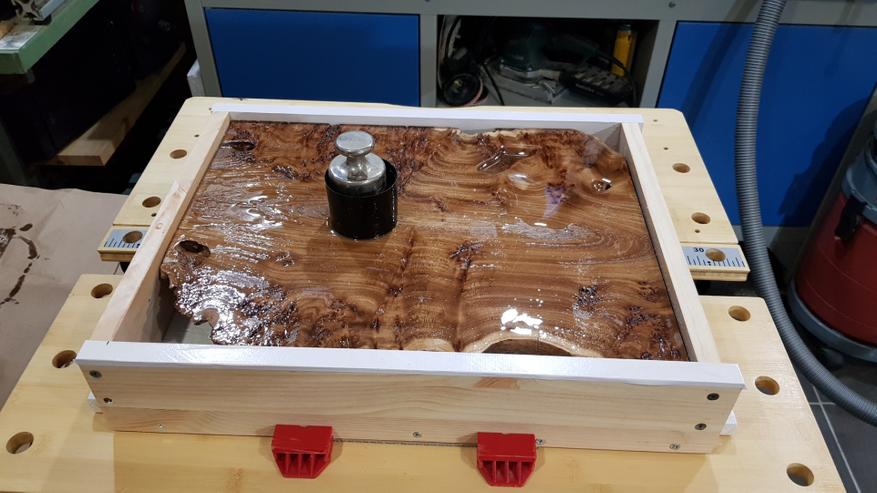

Подготовил опалубку системы ящик, уплотнил все соединения силиконом, выставил по уровню, чтобы было красиво.

Лить было непросто, оно всплывала и 2 кг было мало, но 7-ми хватило в самый раз. Естественно намучался с пузырями ибо древесина была с капами, а из них прет во все стороны и грунтовка эпоксидкой помогла мало.

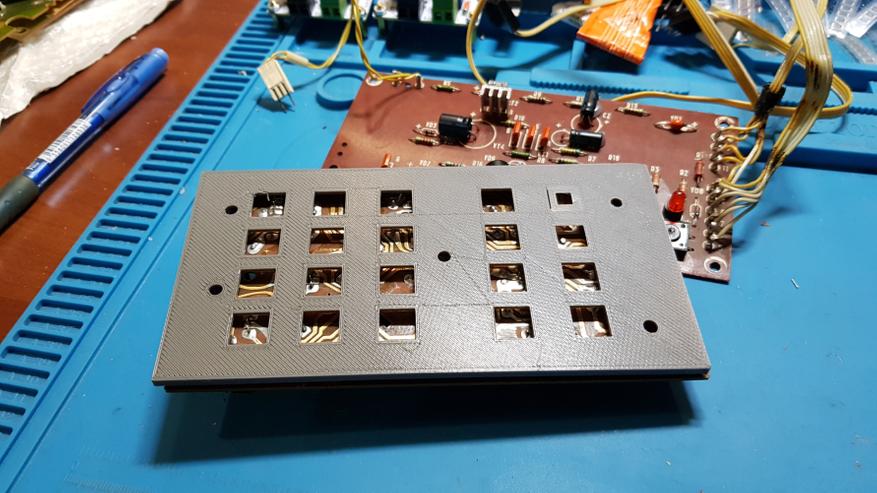

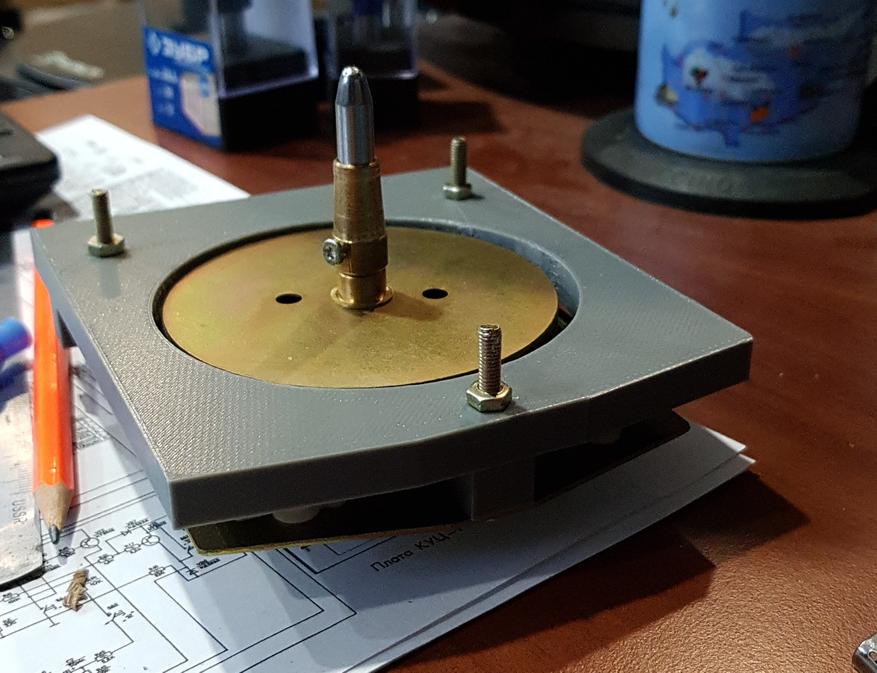

Пока корпус застывал (2-3 дня) печатал этажерки для платы БП и платы управления. Держатель для двигателя, его перепечатывал два раза ибо он задает высоту диска над столом..

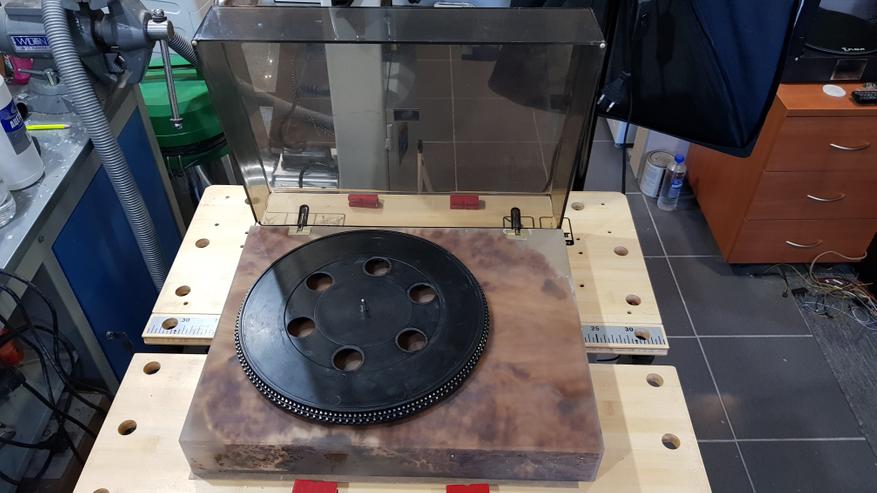

Потом началось фрезерование, самая нелюбимая и опасная часть. Корпус снизу фрезеровал речным фрезером, петли на ЧПУ. Видимо так и продолжу, на ЧПУ будет фрезероваться лицевая часть.

Примерка крышки к петлям

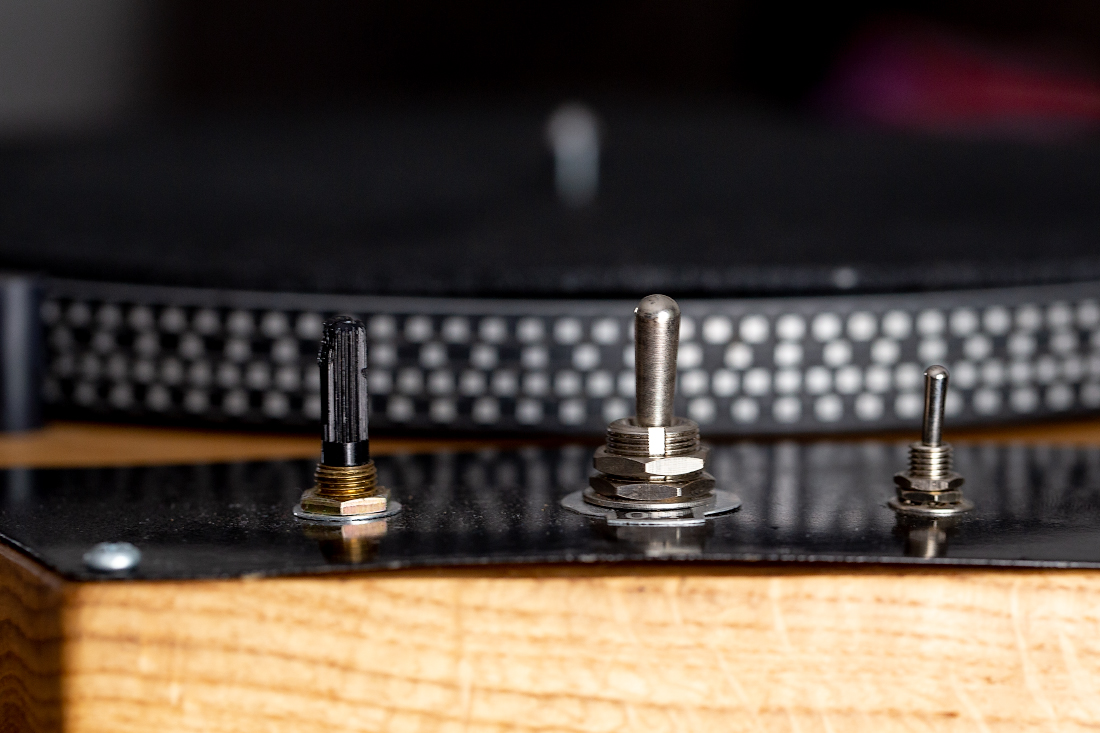

В итоге получилось пока так. На лицевой части надо еще прорезать щели для держателя тонарма, дупло под блок тонарма, щель для стробоскопа, регулятора скорости и дырки под кнопки-тумблеры. Снизу к этому всему надо прорезать доступ, чтобы раскинуть провода.

Платы вроде улеглись нормально, фонкорректор (фонкорректор NAIM) расположен около тонарма (под ним по фотографии). Провода должны быть короткими.

Теперь осталось собрать-проверить, потом разобрать и долго и мучительно шлифовать-полировать, возможно покрыть лаком, смола все-таки царапается.

Читайте также: