Призма для фрезерного станка своими руками

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Стандартные стальные губки тисков оставляют на круглых и профильных деревянных заготовках глубокие вмятины, поэтому каждый раз приходится их обматывать резиной, что неудобно. При наличии фрезера можно сделать алюминиевые призматические накладки на губки. Они за счет своей формы смогут держать цилиндрические и профильные заготовки без необходимости предельно сильного затягивания винта, а благодаря мягкости металла не будут так сильно вминать дерево.

Материалы:

Процесс изготовления призматических накладок

Необходимо измерить длину губок тисков. Отталкиваясь от нее нужно сделать чертеж. По нему при стыковке накладки должны формировать призмы разного размера с формой сечения в виде ромбов и шестиугольников. Каждая из них будет использоваться под той или иной диаметр цилиндрических и профильных заготовок. Чем шире тиски, тем больше призм получиться вместить на накладки. В примере на губки 125 мм удалось разместить 4 фигуры разной ширины для вертикального зажатия заготовок. Также нужно предусмотреть ромбовидную призму по горизонтали. В чертеже необходимо отталкиваться от угла фрезеровки призм 120 градусов. Он будет оптимальным для сжатия как цилиндрических, так и профильных заготовок.

Далее подбирается 2 алюминиевые болванки равные по длине губкам тисков. Они должны быть немного шире, чтобы выфрезеровать на их обратной стороне зацепы в виде ступеньки.

Болванки поочередно фрезеруются. На них необходимо вывести все плоскости под 90 градусов, чтобы получить ровные одинаковые бруски.

Затем нужно профрезеровать на каждой из них половины призм согласно чертежу. На фигуре с сечением в виде шестигранника сначала делается паз, затем фреза подается на его стенки под углами 120 градусов. Ромбовидные призмы изначально выбираются под углом.

Примерная обобщенная схема технологического процесса изготовления наиболее распространенной прямоугольной призмы типа АР-90 0 из прессовки указана на рис.11. Конкретный технологический процесс зависит от конструкции, заданной точности выполнения углов и граней призм. Для призм сложной конструкции технологические процессы весьма различны и состоят из нескольких десятков операций. Для серийного и массового производства призм заготовкой является прессовка, а для единичного и опытного - кусок стекла. При изготовлении призмы из куска стекла технологический процесс будет включать в себя дополнительно операции разметки, распиливания, подшлифовывания сторон и т. д.

Обработку призмы из прессовки начинают с операции шлифования вспомогательных параллельных боковых поверхностей. Чаще всего ее выполняют на шлифовально-обдирочных станках типа ОС-1000, ОС-1500 абразивами № 6 и М28, на стайках типа СТШ-400, а также плоскошлифовальных станках типа ЗБ-756 с помощью алмазного инструмента. После шлифования параллельных сторон призм производят контроль с помощью скоб. Эти стороны у призм в дальнейшем не обрабатывают, их принимают за базы.

Для обработки исполнительных поверхностей и подгонки углов призм заготовки склеивают в столбик, длина которого по отношению к высоте призмы составляет 6:1.

В единичном производстве обрабатывают призмы одного типоразмера столбиками вручную, в серийном - одновременно но несколько штук в металлических приспособлениях.

Блокирование призм в приспособлениях осуществляют приклеиванием или зажимом. Точность выполнения угловых размеров пазов в приспособлении, по которым базируют призмы, должна быть выше заданной точности изготовления углов самих призм.

Рис.11. Схема технологического процесса изготовления призмы АР-90 0 в серийном производстве

На металлических приспособлениях обрабатывают призмы с погрешностью углов до 5-8?. Для получения призм с погрешностью углов менее 1-2? применяют приспособления из шлифованных стеклянных призматических брусков, углы которых выполнены с погрешностью до 20".

Первую катетную грань столбиков, которая будет являться базовой при креплении их в приспособлении, обычно шлифуют вручную, выдерживая необходимую косину. Косина призм заключается в том, что ребра призмы остаются параллельными один другому, но не перпендикулярными (е?90°) боковым поверхностям (рис.12,а). Контроль косины у отдельных столбиков призм выполняют угольником.

После шлифования катетной грани производят переблокировку в другом приспособлении и шлифуют гипотенузную грань, после чего контролируют угол 45° с помощью угольников.

После вторичного переблокирования и шлифования последней катетной грани производят контроль р и разности углов д45. Пирамидальность р- непараллельность отражающей грани и противоположного ей ребра - оценивают у столбика призм разностью размеров a1 и а2 на концах столбика (рис.12,б), Дa = a1-a2. На блоке пирамидальность определяют как разность размеров h1 и Н2 (на рисунке не показан), измеренных на двух концах столбика (рис.12,в).

Величину д45 определяют таким же образом, но измерения h1 и Н3 выполняют для столбиков, находящихся на противоположных сторонах приспособления.

Рис.12. Определение косины и пирамидальности

После обработки призм в столбиках наносят фаски на ребрах, контролируют углы 90°, 45° па приборе, расклеивают столбики и промывают призмы. Затем наносят фаски на остальных ребрах и трехгранных углах и, если требуется по чертежу, выполняют пазы, закругления, скосы и т. д. Последние обрабатывают алмазными инструментами в приспособлениях с механическим зажимом призм. Нанесение фасок, так называемое гранение призм, осуществляют на алмазной или чугунной планшайбе вручную на шлифовально-обдирочном станке.

На последующих операциях выполняют шлифование и полирование исполнительных поверхностей призм. Для шлифования и полирования призм с погрешностью угловых размеров до 6-8? применяют крепление призм в блоке с помощью твердеющего раствора гипса.

Достоинствами гипсовки являются простота способа, возможность обработки различных по габаритным размерам и конфигурации призм в одном приспособлении, а также максимальное использование полезной площадки блока, дающее наибольший экономический эффект при обработке. Недостатки гипсования: длительность процесса, недостаточно высокая точность углов призм после обработки и загрязненность производственного участка отходами гипса. Невысокая точность обработки объясняется деформациями и разворотом призм в застывающем гипсовом растворе.

Перед разборкой блока выполняют контроль полированных поверхностей призм на интерферометре или пробным стеклом, определяя N и ДN. Контролируют класс чистоты Р, после чего полированные поверхности лакируют, призмы разблокировывают.

Для обработки двух других граней призмы последовательно повторяют операции технологического процесса (см. рис.11).

Рис.11. Контактное приспособление

Промывку полированных призм от защитного лака осуществляют аналогично промывке линз.

Для призм с неплоскостностью исполнительных поверхностей менее N=1 и погрешностью углов до 2" применяют доводку призм в сепараторах, которую производят аналогично доводке пластин. Для доводки точных призм (с погрешностью углов 3-5??) применяют специальные контактные приспособления. Приспособление представляет собой прямоугольную стеклянную пластину 8, углы и поверхности которой обработаны с погрешностью 1-2??(рис.13, а, в). В центре пластины эпоксидным клеем 2 приклеен ниппель 1 для передачи движения от шарового пальца поводка станка. Призмы 4 полированной стороной крепят с помощыо оптического контакта к боковым поверхностям пластины 3. Чтобы обрабатываемые поверхности призм 4 лежали в одной плоскости с поверхностью контактной пластины 3, сборку всего приспособления производят на точно отполированной круглой пластине 5, которая часто является пробным стеклом. Сначала на нее устанавливают контактную пластину 3. При этом сверху должна быть видна интерференционная картина. Затем на это же пробное стекло 5 кладут призмы той стороной, которую в дальнейшем будут обрабатывать. Видимая интерференционная картина говорит о том, что призма всей своей поверхностью лежит на пробном стекле.

Двигая призму к боковой поверхности контактной пластины 3, добиваются того, чтобы она села на оптический контакт. При этом поверхность призмы, которая лежала на пробном стекле 5, немного приподнимается и интерференционная картина исчезает. После такой сборки контактного приспособления пробное стекло 5 удаляют, собранный блок устанавливают на планшайбу шлифовально-полировального станка и производят обработку (рис. 13,б). Все приспособление вместе с призмами шлифуют микропорошком М10, а затем полируют. Углы готовых призм контролируют на гониометре или автоколлиматоре.

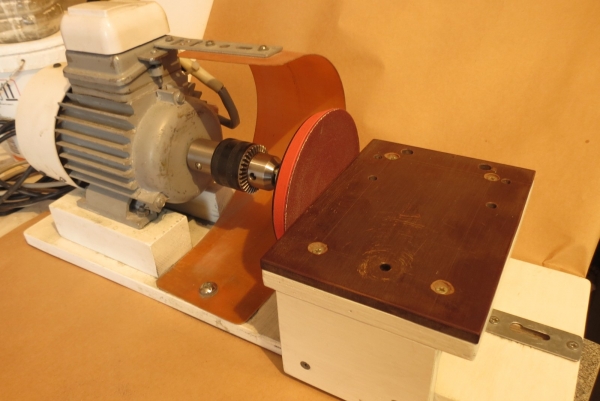

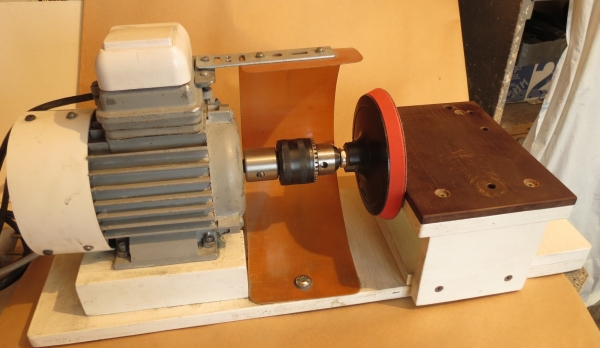

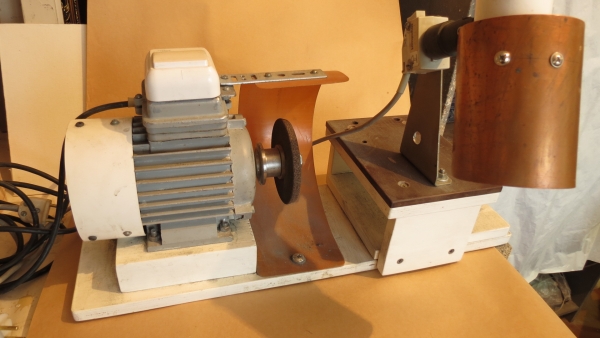

Предшественник токарного станка ) Точилось, шлифовалось, затачивалось на этом приспособлении. Двигатель 0.37квт, через конденсатор. Выточены два шпинделя — под посадку ф32 и под сверлильный патрон. Патрон намного увеличивает возможности! Упорная площадка передвигается по основанию и фиксируется болтом.

В последнее время используется для заточки инструмента, на площадку закреплена подсветка

Стол для пайки горелкой. Служит для ограждения от пламени горелки. Разборная рамка, в основе две кафельные плитки (сами плитки не держат высокую температуру! )

Удобный инструмент для подачи флюса — бура, паяльный жир никуда не убегают ))

Вторая жизнь отслуживших надфилей, мелких напильников, вело спиц. Мелкими скальпелями срезается лишний припой.

Просечка для изготовления шлифовальных кругов. Все давиться в тисках через фанерку.

Разный материал, разные диаметры

Инструмент для разметки деталей. Дюралевый стержень ф 10мм, проточен, накатан, высверлено отверстие ф2-3мм. Нагревается горелкой, в высверленное отверстие подается припой, потом вставляется толстая швейная игла (предварительно облуженная)

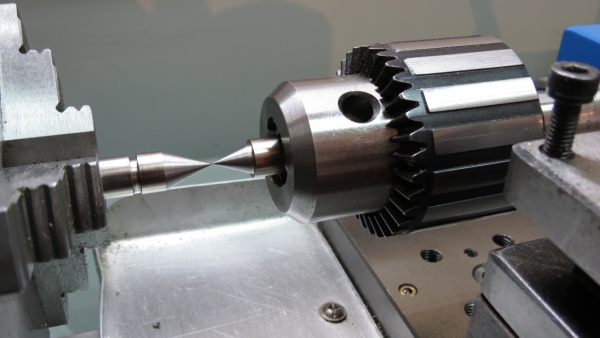

Конуса для выставления задней бабки и других настроек.

Выточены из вала принтера.

При выставлении задней бабки, между конусами можно вставить и покрутить отрезок картона, пластика, отклонение будет более заметно.

Ручка в токарный станок для нарезания резьбы. Используется при нарезании метчиком, плашкой.

Вставляется в шпиндель и затягивается ключом. Использован готовый винт и конус от велосипедного руля.

Два сваренных уголка — получается удобнейшая призма для сверления цилиндрических деталей.

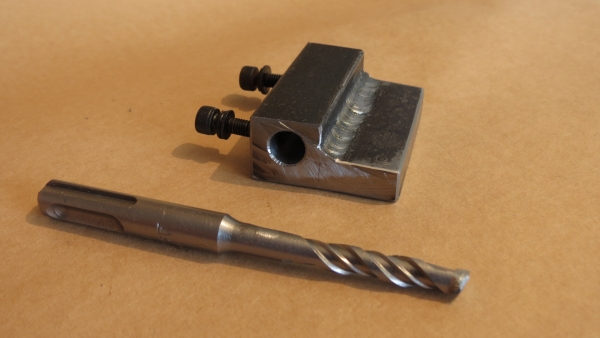

Оправка для расточного резца. Квадрат 20х20 с приваренной пластиной.

В качестве резца — обычный бур с соответствующей заточкой. Вместо бура можно использовать SDS переходник с навернутым сверлильным патроном — еще один вариант крепления заготовок при фрезеровке )

Простецкая ерунда ) Очень удобна в использовании, легка в изготовлении ) Масло добавить по вкусу )

Всем спасибо за внимание! Большая благодарность тем, кто делиться своими наработками, своими инструментами и станками!

Призма поверочная представляет собой специальный вид оснастки металлорежущих токарных и фрезерных станков, который повсеместно применяется для точной установки осей и фиксации деталей цилиндрической формы. Также данный инструмент используется для выверки валов и нанесения разметки, а также для проверки вертикальности и параллельности поверхностей.

Конструкция поверочной призмы позволяет удобно крепить заготовки перед обработкой, обеспечивая высокую точность и надежность операций. Призмы поверочные широко применяются в современной металлообработке, являются обязательным элементом комплекта оснастки оборудования.

Виды призм

По конфигурации призмы поверочные разделяются на три типа:

- I – инструмент с одной призматической выемкой и накладкой;

- II – оснастка с четырьмя призматическими выемками;

- III – инструмент с одной призматической выемкой.

Выемка призмы позволяет точно фиксировать цилиндрические детали и заготовки диаметром от 12 до 135 мм при горизонтальной установке с помощью брускового уровня. В зависимости от точности обработки инструмент подразделяется на три класса – 0-й, 1-й и 2-й. Материалом является сталь или серый чугун. Также используется высокопрочный чугун марки ВЧ 45-5. Накладка с двумя винтами позволяет точно устанавливать и фиксировать деталь перед обработкой. Призмы, как правило, приобретаются комплектами по две штуки для установки длинных деталей.

Установка накладки в любом сечении призмы осуществляется благодаря отверстиям с резьбой. В нижней части корпуса расположены две доведенные поверхности. Количество призматических выемок может достигать 4 шт. под различные диаметры деталей.

Основные правила применения

Перед началом работ призма должна быть закреплена на рабочем столе с помощью прижимов. Для приложения усилия прижима может быть использован или вырез в корпусе, или рабочая поверхность. Точная установка деталей в призму осуществляется с помощью индикаторов по продольной поверхности. Фиксация производится с помощью прижимов устанавливаемых через вал или центральное отверстие вала. При длине детали более 400-500 мм необходимо использовать две и более призмы для точного и надежного крепления.

ГОСТы

Технические параметры призм поверочных и разметочных регулирует ГОСТ 5641. Также действуют другие международные, российские и отраслевые стандарты.

Фрезер для аккуратной работы требует вспомогательных устройств, в то же время комплект аппарата при продаже включает ограниченный набор таких предметов.

Рынок дополнений к фрезерным устройствам простирается от транспортира до многочисленных насадок. Пользователь, которому этого недостаточно, может сделать подсобные приспособления самостоятельно.

Не забудь поделиться с друзьями!

Параллельный упор

Полезные приспособления для фрезера по дереву составляют довольно длинный список. Многие владельцы инструмента в состоянии сделать их из подручных материалов или, если это удобнее, попросту купить отдельно.

Одно из таких приспособлений – параллельный упор. Это компонент базового набора любого фрезера, и хозяину инструмента не придётся изготовлять упор самому. Нужен он для прямого следования фрезы вдоль поверхности базы, которой может служить ровный край детали или верстака.

Упор позволяет обрабатывать кромки и пазы, накрепко фиксируя деталь.

Состоит это полезное дополнение к фрезерному инструменту из следующих частей:

- входящие в выемки на фрезере штанги;

- винтовой крепёж, затягивающий их в нужной позиции;

- настроечный винт для мелкой регулировки расстояния оси фрезы от края;

- опорная часть, которая удерживает конструкцию на базе.

Чтобы привести упор для фрезера по дереву в готовность, надо, чтобы штанги заняли положение в выемках на корпусе инструмента и были затянуты стопором. Ослабив затяжку стопора, настроечным винтом можно при необходимости сделать мелкую регулировку.

С небольшим добавлением параллельный упор позволяет делать, помимо прямых резов, и более сложные. Добавление это представляет собой деревянный брусок с одной ровной стороной. Другая сторона имеет угловатую или круглую выемку. Брусок вставляется между опорной частью и кромкой материала, имеющей изогнутую форму.

Брусок соприкасается с опорой своим ровным краем. Сторона, где выемка, находится в контакте с изогнутой базой. Манипулировать инструментом с таким приспособлением следует предельно внимательно, так как брусок вносит элемент неустойчивости.

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Обратите внимание! Закрепить шину на столешнице или материале можно струбцинами.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Шаблоны и копировальная втулка

Копировальное кольцо – это круг с выступом, скользящим по шаблону, гарантирующим точность обработки. Кольцо может прикручиваться к основанию фрезера или закрепляться усиками. Диаметр приспособления подбирается с таким расчётом, чтобы оно не соприкасалось с рабочей частью инструмента.

Кольцевой шаблон фиксируется на обрабатываемом материале, крепко прилегая к столешнице. Надёжный прижим обеспечивается двусторонним скотчем и струбцинами. Закончив деталь, нужно убедиться, что втулка при работе плотно проходила по краю шаблона.

Сделанный своими руками шаблон для фрезера найдёт применение и для обработки углов детали, когда необходимо, чтобы они были круглыми. В зависимости от расположения и габаритов шаблона, радиусный размер закругления может быть любым.

В шаблонную конструкцию зачастую включаются подшипники либо кольца. Если это кольцо, то его следует подбирать соответственно размеру фрезы. При разнице в диаметрах необходимо добавить в конструкцию шаблона упоры, с помощью которых можно будет сдвинуть приспособление от кромки детали.

Среди вспомогательных устройств для фрезера самые гибкие шаблоны, кроме обработки краёв материала, позволяют также выпиливать сложные пазы. Специальная компоновка аксессуара даёт возможность эффективно создавать выемки под дверные петли. С помощью шаблона можно даже проводить фрезером декоративную работу, например вырезать деревянные узоры.

Циркуль

Этот вспомогательный инструмент предназначен для создания круглых и овальных вырезов. В схему базового циркуля входит штанга с штифтовым креплением на конце. Вставив крепление в дырку по центру круга, по которому делается паз, можно менять размер круга простым смещением штанги.

Обратите внимание! Удобство и надёжность конструкции повышает добавление второй штанги.

Существуют разные подсобные элементы, работающие на циркульном принципе. Они дают преимущество в создании разного радиуса круговых пазов. Обязательный компонент таких вспомогательных устройств – штифт с винтом для регулировки длины радиуса.

Если вырезается отверстие малого размера, циркульная конструкция должна быть приспособлена для крепления на основании фрезера. Штифт при обработке детали находится непосредственно под инструментом.

Фрезер по дереву, помимо круглых, способен вырезать и эллиптические отверстия. Приспособление для этого можно собрать своими руками из следующих частей:

- база с фиксацией на материале из винтов или присосок;

- перемещаемые на скрещивающихся направляющих башмаки – 2 шт.;

- штанги для монтажа – 2 шт.;

- кронштейн для соединения конструкции с инструментом.

Скрепляющий кронштейн благодаря предназначенным для этого пазам позволяет станине конструкции находиться в той же плоскости, что и основа фрезера. Резка круглых проёмов идёт с использованием одного башмака. Если отверстие нужно овальное – задействуются оба. Подобная вспомогательная конструкция даёт возможность выполнять отверстия точнее и быстрее других инструментов, таких как ленточная пила или лобзик.

Для пазов на узких поверхностях

Выемки под замки или дверные петли можно выполнить и дрелью с долотом, но фрезер для этого подходит значительно лучше. Нужно только оснастить инструмент определённым приспособлением. Состоит оно из плоской пластины, которая крепится на основании устройства. Форма пластины может быть округлой или прямоугольной. На ней делаются 2 штыря, обеспечивающих ровный ход инструмента во время работы.

Главный параметр, которого необходимо придерживаться при изготовлении такого элемента, – ось каждого штыря должна быть на той же линии, что и центр фрезы. С условием соблюдения этого параметра паз будет вырезан именно в середине обрабатываемой детали безотносительно толщины. При необходимости смещения паза вправо или влево на соответствующий штырь надевается втулка такого размера, который нужен для желаемого сдвига.

Используя эту конструкцию, фрезер ведётся с плотным прижатием штырей к обеим сторонам заготовки.

Такой же эффект достигается, если использовать с фрезером два параллельных упора.

Даже одного упора может быть достаточно. Нужно укрепить заготовку между двух поверхностей, например досок, так, чтобы все три элемента находились в одной плоскости. Проблема недостаточной ширины детали в этом случае устраняется.

Когда часто приходится работать с узкими поверхностями, неплохим решением будет соорудить специальный стол из двух половин. Зажимая материал между ними, мастер легко добьётся эффекта одной плоскости.

Тела вращения

В работе с заготовками круглого сечения, такими как столбы или балясины, составляется конструкция из рамки, внутрь которой помещается деталь, каретки под фрезер и поворотного диска. Деталь вставляется в раму, надёжно фиксируется, после чего каретка с инструментом выдвигается на участок для обработки. Положение детали в раме можно изменять посредством поворотного диска.

Эта же рама с фрезером в каретке может служить как токарный станок. Всего лишь нужно поворачивать диск с одновременной работой фрезера, едущего по направляющим. Делать это может помощник мастера или подсоединённая к диску дрель.

Шипорезные приспособления

Такие приспособления обеспечивают создание соединений на основе шипов. Требующие высокой точности обработки материала подобные профили легко выполняются фрезером.

Используя ручной фрезер, мастер подводит его к материалу свободно. Следовательно, материал нуждается в надёжном креплении для безошибочной шипорезки.

Такие условия может создать простое устройство, сделанное из следующих деталей:

- жёстко фиксированные направляющие, нижние верхние и боковые;

- планка с одной степенью свободы, которая будет ограничивать выборку.

Параметры частей зависят от конкретного инструмента, под который будет собираться устройство. Порядок сборки следующий.

По краям фанерного основания устанавливаются равного размера вертикальные рёбра с вырезами по центру. К этим рёбрам крепятся рельсы, на которых станет двигаться инструмент. Для безопасности движения фрезера на рельсах они запираются ограничителями, которыми могут служить простые деревянные рейки.

К фанерной основе присоединяется подвижная часть – регулятор выборки края детали. Фиксатором может быть барашковый винт либо иное крепление на выбор мастера.

Независимо от производителя, ручной фрезер с добавлением такого сооружения способен легко обеспечить вырезание простого шипового профиля.

Ещё одно средство для производства шипов – кондуктор. Составляют его основание, упоры и подвижная часть в виде салазок. Приступают к его изготовлению и использованию уже опытные пользователи для очень мелкой и точной работы.

Скрытые возможности

Перечисленный кейс подсобных средств может показаться излишним, когда мастер выполняет фрезером только простейшие операции. Но если взглянуть на этот инструмент под углом его потенциальных возможностей, то перед пользователем возникает целый ряд направлений.

Те работы, которые мастер и не думал, что он может проводить, оказываются вполне доступны – стоит только соорудить несколько вспомогательных конструкций. Словно это не простой ручной фрезер, а координатный станок с ЧПУ.

Читайте также: