Притирка клапанов змз 402 своими руками

Обновлено: 08.07.2024

С помощью как раз таки, Яндекс Метрики, можно узнать что людей больше всего интересует и какие запросы они делают, какие поисковые фразы вводят на Яндексе или Гугле, ну или в другом каком то поисковике, не важно.

И так после своих наблюдений я сделал вывод что статья "Притирка клапанов двигателя Газ-3307" будет кстати. Конечно я еще заметил что люди ищут видеоуроки, больше чем статьи, но как я уже писал, у меня пока нет подобных видеуроков, профи камеры пока тоже нет, но скоро собираюсь покупать, так что в любой момент могут появится видеоуроки которые Вы все время ищете.

Прежде чем начать работу нам с Вами нужно понять, а для чего вообще нужно делать "Притирку клапанов двигателя" и надо ли делать или может вообще не надо трогать. И так давайте сначала разберем для чего нужно делать "Притирку клапанов двигателя".

Со временем, чем больше моточасов проработает двигатель Вашего автомобиля, тем больше вероятность того что, нужно делать притирку клапанов. Это происходит потому что в процессе работы клапанов, через них проходит большое количество горючей смеси, это касается впускных клапанов, а через выпускные клапана, куда хуже, через них происходит выброс отработанных угарных газов. Вот как раз таки остатки этих самых угарных газов и оседают на седло и на сами клапана.

Сами, думаю, понимаете чем больше времени отработает двигатель тем больше будет нагар. А если большое накопление нагара на седлах и на клапанах то о плотном прилегание клапанов и речи быть не может. Это значит что клапан не сможет удержать сжатие в камере сгорания. Вот отсюда и появляется что автомобиль не тянет и расход топлива большой. Попросту говоря, нужное сжатие для нормальной работы двигателя, будет выбрасываться наружу, то есть в глушитель.

На впускных клапанах сильных оседании нагара не происходит, как я уже писал, через них проходит только горючая смесь. Но если наблюдается какое то количество оседании лучше сделать притирку. (Лично я все клапана притираю будь то впускной или выпускной не важно. И еще со временем на клапанах и на седлах появляются выработки. Так что решайте сами).

И так я думаю Вы поняли для чего нужно делать "Притирку клапанов двигателя". А теперь давайте решим как же нам узнать, пора уже делать притирку или нет. Попросту говоря нам с Вами нужно проверить степень сжатия двигателя. Как это проверить я уже писал вот в этой статье так что почитайте.

Компрессометр удлиненный для измерения степеня сжатия двигателей.

После того как определили, проверили степень сжатия. Если же оно в пределах 7,6 или даже выше то все норм. Если же даже меньше чем 6 то стоит уже браться за ремонт. Но прежде чем снять ГБЦ (Головка Блока Цилиндров). Обязательно проверьте регулировку клапанов. Возможно может быть попросту зажат клапан.

Про регулировку клапанов я уже писал вот в этой статье, можете почитать. И так если нет выхода нужно делать "Притирку клапанов двигателя".

Для начала нам конечно же нужно снять ГБЦ. Потом вот таким замечательным приспособлением который называется рассухариватель клапанов или съемник для клапанов не важно.

Рассухариватель для клапанов.

Снимаем, с помощью съемника, все клапана. Лучше не путайте клапана местами откуда сняли туда и ставьте после притирки.(Сам так делаю и Вам советую). Для притирки нам понадобится притирочная паста, берите сразу двухкомпонентную как показано на картинке.

И опять же еще одно замечательное приспособление. Оно так и называется "Приспособление для притирки клапанов". Это приспособление изначально изготовлено для ручной работы. Но как Вы понимаете, в наше время в ручную притирать клапана, ну как бы мягко говоря не целесообразно. Есть же шуруповерт или дрель. По этому нужно немного наше приспособление усовершенствовать, где и что отрезать я указал на картинке думаю разберетесь.

Приспособление для притирки клапанов.

Ну и конечно же, нам понадобиться, шуруповерт или дрель как показано на картинке.

Теперь выдавите какое то количество пасты на клапан, как показано на картинке,

клапан вставьте в свое место, откуда сняли. И зажимаем клапан нашим "Приспособлением для притирки клапанов". Как показано на картинке.

Зажатый клапан в приспособление.

И крутим шуруповертом и в право и влево. При этом сильно большую скорость шуруповерта или дреля включать не нужно потихоньку не спеша. На один клапан примерно 2 минут вполне достаточно. Но бывает на седлах клапанов, особенно, со временем появляются маленькие раковины, в этом случае дольше придется. В любом случае нужно избавится от раковен, иначе клапан может прогореть. И во время притирки не забывайте добавлять пасту при необходимости. Нужно притирать пока раковины, если таковые есть, не исчезнут. И так нужно будет проделать с каждым клапаном.

Как я уже писал лучше не путайте клапана местами, откуда сняли там притирайте, потом туда же и вставьте при сборке. Перед сборкой ГБЦ и клапана, да все что касалось с притирочной пастой лучше промойте бензином осушите, потом продуть сжатым воздухом. Потому что притирочная паста, в основном, состоит из масла и из мелкой металлической стружки. А ведь нам с Вами не надо что бы эти стружки попали в камеру сгорания двигателя, ведь правда, так что промойте не поленитесь, не пожалейте пару литров бензина.

Категорический запрещается при продувке использовать кислород, он масловзрывоопасен.

Думаю на этом можно заканчивать. Надеюсь Вам что нибудь то поможет из этой статьи.

Если вдруг, Вы что то не нашли, или у Вас просто нет времени на поиски, то я рекомендую ознакомиться со статьями в категорий "Ремонт ГАЗ". Я уверен Вы найдете ответ на свой вопрос, а если же нет напишите в комментариях интересующий Вас вопрос я обязательно отвечу.

Ремонт двигателя со снятием ГБЦ зачастую требует притирки клапанов. Что это за процедура, каким способом определить ее необходимость и как притереть клапана в домашних условиях – читайте ниже.

Зачем нужно притирать клапана

Немного теории. Клапаны открывают и закрывают каналы подачи топливно-воздушной смеси и отвода отработавших газов. Чем надежнее запирает клапан канал, тем полноценнее в моторе проходит газообмен. Двигатель работает в штатном режиме и выдает номинальную мощность.

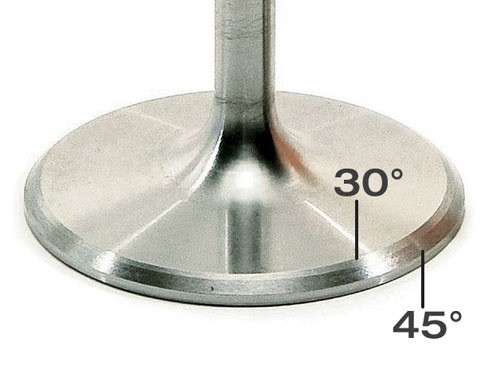

Контактная поверхность клапана с головкой блока выполнена в виде кольцевой фаски с углом наклона от 30 до 60 градусов по отношению к плоскости соединения ГБЦ с блоком цилиндров. В заводских условиях эти две поверхности прирабатываются индивидуально для каждой контактной пары. В итоге клапан в закрытом состоянии настолько плотно прилегает к посадочной поверхности в головке блока (седлу), что полностью исключает прорыв газов.

фаска клапана

Со временем седла в головке блока и рабочие поверхности на клапанах перестают плотно прилегать друг к другу. На них появляются раковины, сажевые и маслянистые отложения. Из-за этого клапаны не обеспечивают полную изоляцию камеры сгорания, происходит частичный прорыв газов. Это снижает мощность и КПД двигателя, повышает расход топлива и ускоряет загрязнение и износ мотора.

Притирка клапанов в большинстве случаев восстанавливает плотность закрытия клапанов. Создание полной герметичности в камере сгорания на любом такте и есть та единственная цель, которую преследует эта процедура.

Как понять, что клапана нуждаются в притирке

Первичная проверка проводится без демонтажа головки блока цилиндров. На недостаточную плотность прилегания клапанов к седлам косвенно указывают следующие признаки:

- снижение мощности ДВС;

- неровная работа двигателя, чрезмерная вибрация и шумность;

- низкая компрессия с большой разницей по цилиндрам;

- повышенный расход топлива.

Все эти признаки не говорят однозначно о проблемах в клапанной системе. Подобные явления наблюдаются и при общем износе поршневой группы. Однако вышеперечисленные признаки указывают как минимум на необходимость проверки ГРМ и КШМ.

Следующий этап диагностики проходит после демонтажа ГБЦ. До рассухаривания клапанов можно проверить их на герметичность с помощью любой проникающей жидкости (растворителя, бензина, ацетона и т. д.). Укладываем головку блока на бок и заливаем в окна жидкость. Если на поверхности клапанов появляется жирный след от прошедшей между седлом и клапаном жидкости – требуется притирка. Если жидкость проливается заметным потоком – велика вероятность, что клапан прогорел. Прогоревший клапан притереть не выйдет. Потребуется его замена.

После рассухаривания осматриваем фаски на клапанах и седлах. Рабочая фаска должна иметь по всей окружности матовый оттенок. Причем толщина фаски с плотным прилеганием не имеет большого значения. Главное – чтобы она была непрерывной. Это указывает на плотность закрытия клапана.

Если фаска на клапане и блоке испещрена раковинами и нагаром – клапан нужно притереть. Обычно практикуется такой подход: даже если один клапан нуждается в притирке – профилактически прорабатывается вся головка.

Собираем все необходимое для притирки

Притирка клапанов в домашних условиях не требует специфичных навыков, специализированного инструмента и крупных вложений. Ниже приведен перечень необходимого инвентаря и материалов.

- Притирочная паста. Продается или в однокомпонентном варианте, или более профессиональном, двухкомпонентном (для грубой и чистовой притирки). Если нет опыта в этом вопросе – выбираем самую дешевую однокомпонентную пасту.

- Любой нежирный растовритель.

- Чистая, безворсовая ветошь.

- Инструмент для притирки.

Инструмент для притирки можно изготовить из подручных материалов. Для начала смотрим на тарелку клапана. У некоторых двигателей в ней выполняется проточка для упрощения притирки. Если проточка есть – притирать будем с внутренней стороны ГБЦ. В качестве приспособления для притирки ищем любой подходящий под эту проточку инструмент (отвертку, биту шуруповерта, стамеску и т.д.). Вставляем подходящий инструмент в проточку и с легким нажатием будем вращать клапан в седле с периодическим изменением направления.

В случае если тарелка клапана гладкая – будем изготавливать инструмент для притирки из подручных материалов.

Проще всего притирать клапаны с использованием дрели или шуруповерта. В патрон электроинструмента вставляем биту или сверло, диаметр которого максимально близок к диаметру стержня клапана. Далее ищем небольшой кусок шланга (обычно подходит обычный шланг от топливопровода) длиной 7-10 см и два хомута, подходящие по диаметру. Насаживаем шланг на сверло (биту) и зажимаем хомутом с хорошим усилием, чтобы вручную снять его было невозможно. Вторую сторону шланга будем крепить на стержне клапана аналогичным способом, с использованием хомута.

Ручной инструмент для притирки работает по такому же принципу. Нужно из стального прута (или толстой медной жилы) с диаметром, сопоставимым с толщиной стержня клапана, выгнуть некое подобие стержня с ручкой. Закрепляем шланг на конце прута хомутом. Второй конец шланга соединяем со стержнем клапана.

Вместо шланга можно использовать кусок трубки из мягкого материала (например, меди или алюминия). Один конец трубки заклепываем или зажимаем хомутом на сверле или прутке, а на втором конце делам несколько разрезов вдоль оси. Это позволит надежно закреплять трубку на стержне хомутом и быстро переставлять инструмент на другой клапан.

Как правильно притирать клапана

После рассуханивания внимательно осматриваем клапан на наличие прогаров. Прогоревший клапан притирать нет смысла, его проще заменить. Также проверяем осевое биение стержня во втулке. Если клапан болтается, то смотрим на его стрежень. Заметная глазом выработка на стержне также недопустима. Если же стержень целый, но люфт есть, то дополнительно потребуется заменить втулки. Притирка клапанов с разбитыми втулками не имеет смысла.

Перед началом притирки очищаем поверхности фасок от нагара по максимуму. После этого наносим на фаску клапана небольшой слой притирочной пасты. Вставляем клапан во втулку на головке блока и с обратной стороны соединяем стержень с нашим инструментом. Делаем небольшой натяг и начинам вращать клапан в головке блока. Не нужно создавать большое прижимное усилие: можно прорезать в седле слишком глубокую фаску.

Важный момент: притирку нужно обязательно проводить в две стороны. Если работаете электроинструментом, то менять направление вращения нужно не реже, чем раз в 7-10 секунд. Иначе можно переточить фаску. При ручной притирке просто проворачивайте клапан на 90-180 градусов и периодически перехватывайте инструмент.

Нельзя притирать фаску только в каком-то одном положении. Клапан должен надежно приживаться к седлу при любом угле поворота. Дело в том, что при работе ГРМ клапаны постоянно проворачиваются в седле. И если притирку делать без периодического поворачивания, то капаны будут прилегать плотно и обеспечивать герметичность только в каком-то одном положении.

Как долго притирать? Однозначного ответа на этот вопрос нет. Все зависит от изначального повреждения фасок, зернистости пасты, силы прижатия и интенсивности процесса. Общие рекомендации таковы:

- каждые 2-3 минуты останавливайтесь, очищайте клапан и блок от пасты и проверяйте состояние фасок;

- если заметны раковины на обрабатываемых поверхностях – наносим свежую пасту и продолжаем работать еще 2-3 минуты;

- после появления матовой фаски по всему периметру клапана притирку можно считать оконченной.

В среднем весь процесс притирки одного клапана занимает от 5 до 15 минут. В некоторых случаях, при наличии на фасках глубоких борозд и раковин, один клапан придется притирать до часа.

В конце процедуры обязательно тщательно промойте головку и клапан от пасты.

Как выйти из положения, когда обломана верхняя часть направляющей втулки клапана, на которую посажен маслоотражательный колпачок?

Замена втулки – дело дорогое и сложное. Описанный ниже способ поможет временно устранить проблему. Сняв тарельчатую шайбу (опору внутренней пружины клапана), впаиваем в нее припоем ПОС-61 колпачок (диаметр последнего немного меньше диаметра отверстия в шайбе). Высоту пайки нужно подобрать так, чтобы обеспечить нормальную сборку узла. Нижнюю сторону опорной шайбы уплотняем резиновым кольцом и герметиком.

Прокладка с замком

Снимаем за секунды

Газораспределительный механизм и его привод

Чтобы при регулировке тепловых зазоров в двигателях переднеприводных ВАЗов утапливать толкатели, применяют специальное приспособление. Можно обойтись и без него. Отверткой отожмите толкатель и вставьте между его бортиком и распределительным валом нож, как показано на рисунке. Поддев шилом регулировочную шайбу, пинцетом извлеките ее для замены. Поскольку отвертка мягче, чем кулачок и шайба, повреждение их исключено.

Утапливание и фиксация толкателя: 1 – распределительный вал; 2 – отвертка; 3 – нож; 4 – регулировочная шайба; 5 – толкатель

Используйте свечное отверстие

Два сухаря 2, сделанные из разрезанной пополам точеной втулки, надевают на колпачок, сняв с него пружину, а сверху – оправку 1. Легкими ударами молотка по оправке напрессовывают колпачок на направляющую втулку. Сухари, опираясь на плечики колпачка, исключают повреждение его сальниковой части, а значит, и рабочей кромки.

Приспособления для установки маслоотражательных колпачков: 1 – оправка; 2 – сухари

Скотч защитит колпачки

Чтобы внутренняя поверхность маслосъемного колпачка при установке не оцарапалась об острую кромку канавки под сухари, можно обмотать клапан в этом месте липкой лентой (изоляционной, скотчем и т. п.).

Возможная причина перерасхода масла

Причина оказалась такова. Направляющие втулки 3 клапанов могут быть недопрессованы примерно на 3 мм в отверстия головки, поэтому тарелки пружин 1 клапанов, доставая до колпачков 2 (см. рис.), не только сминают их, но и создают сильную вибрацию, посадка колпачков становится слабее, и они сползают с торцов втулок.

Поэтому каждую головку блока перед установкой на блок цилиндров следует проверить И при необходимости, нагрев ее, запрессовать втулки до упора в стопорные кольца.

Клапанный механизм двигателя ЗМЗ-402: 1 – тарелка пружины клапана; 2 – маслоотражательный колпачок; 3 – направляющая втулка клапана

Обработайте клапаны

Снимаем пружины клапанов

Для снятия пружин клапанов на двигателе ЗМЗ-402 не обязательно снимать головку блока цилиндров. Достаточно изготовить приспособление, детали которого показаны на рисунке. Перед установкой крюков 4 (см. рис.) нужно молотком нанести 1-2 удара по тарелке пружины клапана (это ослабит фиксацию сухарей) и установить поршень соответствующего цилиндра в ВМТ, чтобы клапан после удаления сухарей не упал в цилиндр. Далее снимаем ось коромысел, вводим под предпоследний виток пружины клапана крюки приспособления и, поочередно заворачивая гайки на стержнях крюков, сжимаем пружину до длины 10-12 мм.

Приспособление для снятия пружины клапана на двигателе ЗМЗ-402:

1 – пластина; 2 – тарелка пружины; 3 – сухарь; 4 – крюк; 5 – пружина

Безопасное рассухаривание

Также в качестве поддержки можно применить шнур. Вращая коленчатый вал, подведите поршень возможно ближе к ВМТ, через свечное отверстие введите в цилиндр несколько витков шнура толщиной 4-6 мм, оставив конец снаружи, а затем поднимите поршень до упора. Сжатый шнур подпирает клапан и не дает ему опуститься. По окончании работы шнур легко извлечь.

Если клапан при рассухаривании все же провалился в цилиндр, для его извлечения не следует спешно снимать головку блока цилиндров. Попробуйте определить, как клапан расположился в цилиндре, осветив его небольшой лампочкой через свечное отверстие. Затем введите в это же отверстие самодельный пинцет из проволоки диаметром 3 мм, показанный на рисунке. Для придания пинцету жесткости проволоку необходимо отковать. Захватив пинцетом стержень клапана и подпирая его поршнем (осторожно проворачивая коленчатый вал), введите торец стержня во втулку.

Притирать клапаны станет удобнее

Притирая клапаны к седлам в головке блока цилиндров, используют разные приспособления. Одним из самых удобных является показанное на рисунке. Пружина создает нужное усилие, поэтому отпадает необходимость прижимать тарелку клапана к седлу. Если не удалось подобрать пружину требуемого диаметра и длины, можно самому навить ее из проволоки диаметром 1,0-1,2 мм. В зависимости от марки двигателя размеры деталей приспособления уточняются по месту.

Еще один способ притирки. Клапаны современных автомобилей не имеют на торцах стержней шлицев для вращения их отверткой в процессе притирки к седлам.

Приспособление для притирки клапанов: 1 – патрон ручной дрели; 2 – хомут; 3 – стержень; 4 – резиновый шланг; 5 – шайба; 6 – пружина; 7 – клапан; 8 – седло клапана

Чтобы не выпадали втулки

Такой же способ можно применить для надежной посадки седел клапанов, пользуясь чеканом (рис. 3).

Цепь натянется лучше

Материал для втулок – бронза

При ремонте двигателей иномарок, да и некоторых, ставших уже редкими, отечественных автомобилей часто возникает необходимость изготовления и установки новых направляющих втулок клапанов взамен изношенных. Гораздо проще, чем из традиционного чугуна, изготовить втулки из бронзы, точнее, сплавов БрАЖМц или БрАЖН. Эти сплавы износостойки, обладают достаточной прочностью и теплопроводностью.

Как отличить цепи?

Цепь не виновата

Цепь удержит нитка

При сборке привода газораспределительного механизма в двигателе ЗМЗ-406 нижняя часть цепи провисает и в момент установки крышки, когда приходится убирать руку с нижнего башмака, перескакивает на один-два зуба звездочки коленчатого вала.

Этот прием опробован и одобрен уже многими автовладельцами.

При отказе гидронатяжителя цепи

Отказ гидронатяжителя цепи в двигателе ЗМЗ-406 – нередкое явление. Причина обычно в том, что разбухает резиновая прокладка, выполняющая роль демпфера. Деформируясь, она перекрывает канавку, по которой масло поступает в полость натяжителя. Чтобы восстановить работоспособность устройства, отверните два болта и снимите крышку натяжителя. После этого срежьте кромку прокладки, уменьшив немного ее диаметр.

Ремонт натяжителя цепи

Одновременно проверьте, свободно ли перемещается головка 11 стержня в гнезде плунжера. Если чувствуется заедание, обработайте головку шкуркой или проточите ее на небольшой конус. Чтобы после этого не усилился стук стержня о донышко плунжера, достаточно поставить шайбу 12 толщиной 2,5-3,5 мм из маслостойкой резины. Для периодической проверки состояния этой шайбы натяжитель разбирают, отвернув гайку и удалив стопорное кольцо 10.

Натяжитель цепи двигателя «Жигулей: 1 – фиксирующая гайка; 2 – зажимной сухарь; 3 – регулировочный стержень; 4 – корпус; 5 – пружина (большая); 6 – плунжер; 7 – центрирующая трубка; 8 – пружина (малая); 9 – упорная шайба; 10 – стопорное кольцо; 11 – головка стержня; 12 – резиновый демпфер

Удлините натяжитель

Разрежьте ремень пополам

Если на ремне привода распределительного вала срезало несколько зубьев, снимите его с двигателя и разрежьте вдоль на две части. Затем сложите части вместе, сместив одну относительно другой, так чтобы срезанные зубья оказались смещены (но не на 180°), и установите ремень на двигатель.

Нанесите метки на ремень

При замене зубчатого ремня ГРМ на автомобилях, к которым у владельца нет инструкции, порой сложно выставить шкивы распределительного и коленчатого валов по меткам. Когда по каким-либо причинам метки не обнаружены, можно поступить так. Перед снятием ремня на шкивах и соответствующих зубьях ремня нанесите метки краской или маркером. Сняв ремень, наложите его на новый и перенесите метки на соответствующие зубья. Теперь устанавливайте ремень на шкивы, совмещая все метки.

Отечественный вместо импортного

Половину снять легче

В автомобиле ВАЗ-2112 снимать и ставить переднюю крышку ремня ГРМ очень неудобно, потому что трудно подобраться к двум нижним болтам крепления.

Чтобы не трогать их, можно распилить крышку поперек ножовкой по металлу, как показано на рисунке. Теперь, чтобы осмотреть ремень и натяжной ролик, достаточно отвернуть четыре верхних винта и снять верхнюю часть крышки. Жесткость каждой части крышки вполне достаточна.

Лечим масляное голодание

Вынимаем распредвал через салон

Поскольку опоры вала в головке блока цилиндров выполнены неразъемными, снять вал можно, только выдвигая его назад. В моторном отсеке для этого мало места, поэтому приходится демонтировать головку.

Чтобы избежать этой сложной работы с заменой прокладки, можно вырезать окно в перегородке, отделяющей моторный отсек от салона (см. рис.), снять вентилятор отопителя и нижнюю часть панели приборов и вынуть распределительный вал в салон. После установки нового вала окно в перегородке необходимо заделать заплатой из жести, предварительно нанеся на ее края герметик.

Данное произведение размещено по согласованию с ООО "ЛитРес" (20% исходного текста). Если размещение книги нарушает чьи-либо права, то сообщите об этом.

Двигатель ЗМЗ 402, который производился на Заволжском моторном заводе, стал настоящей легендой отечественно автомобилестроения целой эпохи. Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Причины проведения капитального ремонта

Любой двигатель в процессе эксплуатации изнашивается, и это случается не только с внутренними элементами, но и снаружи. На этот показатель влияет много факторов, которые разрушают двигатель. Итак, рассмотрим, причины, по которым движку ЗМЗ 402 необходим ремонт, особенно, что касается капитального восстановления:

- Как упоминалось ранее — износ. Этот фактор и процесс не щадит даже самые совершенные силовые агрегаты. Происходит это вследствие воздействия на детали — трения, высокой температуры, попадания охлаждающей жидкости.

- Коррозия. Процесс окисления металла неизбежен, и хоть двигатель сделан с алюминия, то коррозионные повреждения внутренней и наружной части автомобиля неизбежны.

- Механические повреждения. В процессе эксплуатации двигателя возможны повреждения наружной части блока и других элементов сердца автомобиля.

- Манера езды. Еще один фактор, который повышает степень износа. Постоянная езда на высоких оборотах, а также ненадлежащая эксплуатация мотора может привести к повышенному износу.

- Несвоевременное обслуживание также может привести к скорому износу внутренних узлов. Так, накопление в силовом агрегате металлической стружки и несвоевременная замена масла может привести к быстрому износу и проведению ремонта.

- Хранение. Как и любая техника, автомобиль и его компоненты хотят быть в сухом и теплом месте. Так, двигатель, который постоит несколько дней на сильном морозе, уже нормально функционировать не сможет. Это связано со свойствами масла, которое уже не способно защищать мотор в полном объеме.

- Другие факторы, которые могут повлиять на износ, что приведет к ремонту.

Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

- Сначала, демонтируется АКБ и откручивается его полка.

- Далее, необходимо снять воздушный фильтр и карбюратор.

- Отсоединяем приемную трубу от выпускного коллектора.

- Выкручиваем свечи зажигания, снимаем провода и трамблер.

- Сливаем моторное масло.

- Отсоединяем топливную систему.

- Снимаем крыльчатку вентилятора.

- Демонтируем стартер и генератор, а также проводку, связанную с ними.

- Отсоединяем сцепление от коробки передач.

- Демонтируем корпус масляного фильтра.

- Снимаем радиатор и патрубки системы охлаждения.

- Демонтируем впускной и выпускной коллектор.

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Рассмотрим, таблицу размерности ремонтов для силового агрегата 402 и его модификаций:

| Ремонт | Размер |

| Стандарт | 92,0 мм |

| 1 | 92,5 мм |

| 2 | 93,0 мм |

| 3 | 93,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 92,0 мм) |

Следующим исследуемым становится коленчатый вал. Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Рассмотрим, таблицу размерности ремонтов для коленчатого вала 402 и его модификаций:

| Вид ремонта | Размер |

| 1 | 0,05 мм |

| 2 | 0,25 мм |

| 3 | 0,50 мм |

| 4 | 0,75 мм |

| 5 | 1,00 мм |

Все остальные детали диагностируются согласно руководству по эксплуатации и ремонту двигателей ЗМЗ 402.

Расточка блока

Расточка блока цилиндров проводится на специальном расточном стенде согласно предварительно определенному размеру. После проведения протоки, стенки цилиндров поддаются хонинговке, то есть доводятся до зеркального состояния.

Это делается с целью, чтобы маслосъемные кольца надлежащим образом снимали масло со стенок цилиндров. После проведения всех операций, необходимо прошлифовать поверхность блока цилиндров на 0,05 мм, а затем вымыть его от металлической стружки.

Ремонт коленчатого вала

Ремонт коленчатого вала, также, проводится на специальном станке с круглым каменным диском разной зернистости. Шейки вала шлифуются согласно ранее установленному размеру, под определенного размера вкладыша.

Ремонт головки блока

Отремонтировать головку блока цилиндров удается не всегда, поскольку многие автомобилисты используют вместо тосола воду, а это разрушает структуру детали. Так, прежде чем приступать к ремонту следует разобрать узел и определить его ремонтопригодность. Если понадобиться, то заменить корпус ГБЦ на новый.

В процессе разборки определяется, какие детали необходимо заменить. Как показывает практика, зачастую, замене подлежат: впускные и выпускные клапаны, седла, направляющие втулки, сальники клапанов и распределительного вала.

Процесс сборки

Когда все отремонтировано, можно приступить непосредственно к процессу сборки. Для этого все детали сносятся в одно место, и начинается волшебство непонятное многим. Рассмотрим последовательность действий сборки силового агрегата:

- Устанавливаем коленчатый вал и коренные вкладыши, которые фиксируются бугелями.

- Собираем воедино поршни и шатуны.

- Закрепляем нижнюю шейку шатуна к коленчатому валу, при этом, не забыв поставить шатунные вкладыши.

- Устанавливаем масляный насос и закрываем поддон.

- Ставим сцепление и проводим балансировку с коленчатым валом.

- Устанавливаем головку блока цилиндров, при этом прокладку необходимо смазать графитовой смазкой, если на ней нет герметика.

- Устанавливаем клапанную крышку.

- Все остальные детали устанавливаются в том же порядке.

После сборке силового агрегата, его необходимо установить на автомобиль. Сборка проводится о обратном порядке от разборки.

Обкатка

Обкатка движка ЗМЗ 402, если ремонт проводился самостоятельно, проводится только на горячую. Так, двигатель должен поработать в разных режимах. Рассмотрим, как обкатать двигатель после капитального ремонта:

- При помощи ручного способа проводиться накачка топливной смеси.

- Далее, непосредственно идет пуск силового агрегата.

- Сначала, обороты составляют 1000-1200 в минуту.

- Спустя 5 минут их необходимо увеличить при помощи педали акселератора до 2000 об/мин. И так мотор должен проработать около 7 минут.

- Далее, опустить обороты до 1200 в минуту и давать проработать 2-3 минуты.

- Двигатель глушиться и ему дают остыть.

- Проводиться регулировка клапанов.

- Процесс повторить.

Таким образом, двигатель будет обкатан и готов к дальнейшей эксплуатации. Если в процессе обкатки появились подтеки или стуки, стоит определить неисправности и устранить их. При этом мотор эксплуатировать нельзя.

Ремонт ГБЦ

Первым делом отмытую ГБЦ необходимо отшлифовать:

Камера сгорания была покрыта толстым слоем нагара:

Далее удаляем старые маслосъёмные колпачки. У меня они мало что были дубовые, дак парочка была вообще треснутой:

Следующим этапом планировалось перевтуливание. Хотел воспользоваться технологией Евгения Травникова. Но пройдясь по всем втулкам развёрткой 9,01 мм люфта не обнаружил. Более того, в некоторых втулках исхитрился даже что-то соскрести. Настоятельно рекомендую перед развёртыванием заменённых втулок потренироваться на нескольких подопытных втулках, потому что это не так просто, как кажется. Также напомню, что развёртывать необходимо строго руками, без какого либо электрического инструмента. Справедливости ради следует отметить, что в одной из втулок износ небольшой был, то есть после равёртки идеального зеркала не получилось, но пятно было небольшое и в середине и значительного люфта клапана не было. Так что я решил не перевтуливать. Помимо экономии времени и нервов неперевтуливание также значительно облегчает прирезание сёдел, так как ось не смещается.

Следующий этап ремонта ГБЦ – прирезка сёдел. Мне показалось, что с завода прирезается только фаска 45 градусов, я же нарезал все 3, отчего и клапан должен плотнее закрываться и газообмен должен улучшиться. Немало был наслышан про твёрдость сёдел ГБЦ змз 402, но вышеуказанным набором шарошек у меня сёдла прирезались быстро и легко. Центральную фаску делал в районе 1 мм с тем, чтобы она после притирки увеличилась до положенных 1.5 мм.

Следующим этапом является притирка клапанов – это самый нудный этап. Я особо не заморачивался по поводу проверки соляркой и т.д. оценивал визуально по ровному рисунку по окружности седла. Не забываем подписывать клапана, чтобы не перепутать при сборке.

Также для улучшения газораспределения сточил ступеньки у сёдел клапанов:

В завершение ремонта ГБЦ напрессовываем новые маслосъёмные колпачки при помощи оправки. ВАЖНО! Перед напрессовкой МСК оденьте нижние тарелки клапанов, потом они не налезут

Читайте также: