Приспособления для ремонта грм своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Газораспределительный механизм координирует функционирование поршневой группы, механизма впуска топлива и удаление продуктов горения. В данной публикации будет предоставленный минимальный объем информации, которая даст возможность вообразить этот процесс в общих чертах.

Так будет проще сделать выбор, произвести починку приводного ремня газораспределительного механизма самостоятельно, либо поручить эту работу профессионалам.

Ремень ГРМ считается самым главным ременным приводом в транспортном средстве. Если он оборвется, то это серьезная неприятность. Хорошо, если поломка обойдется деформированными клапанами.

Поэтому ответ на вопрос, как сменить газораспределительный механизм, нужно говорить сразу же, с того времени как диагностирована неисправность. В данной ситуации стоит заранее побеспокоиться об этой проблеме, чем в дальнейшем производить капитальный ремонт.

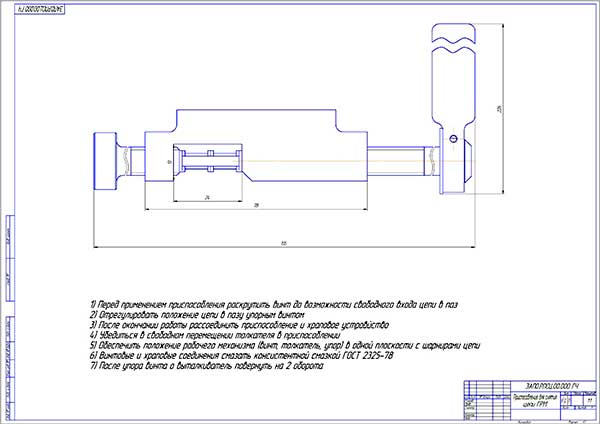

На станциях технического обслуживания при замене цепей привода газораспределительного механизма, в большинстве случаев не используется никаких съемников. Процедура съема цепей проводится с частичной разборкой двигателя. Разборка заключается в снятии верхней крышки головки блока цилиндров, снятии передней крышки двигателя, снятии распределительных валов газораспределительного механизма, что существенно влияет на трудоемкость, время и стоимость оказания услуги.

Чтобы сократить вышеуказанные факторы нами предлагается механизировать процесс съема цепи привода газораспределительного механизма.

Нами предлагается разработать приспособление для разъединения звеньев цепи, которое позволить эффективно использовать рабочее время и облегчит труд работников станции технического обслуживания.

Чертеж общего вида приспособления для снятия цепи ГРМ

Обзор аналогов приспособления снятия цепи ГРМ

Сборочный чертеж и деталировка

Сборочный чертеж и деталировка

3.1 Обоснование разработки приспособления для снятия цепи привода газораспределительного механизма

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяю на специальном стенде (рис. 3). Контроль осуществляю индикаторами 10 и 11. Допускаемое биение стержня клапана - 0,015 мм на длине 100мм, а биение рабочей фаски - 0,03 мм. При большем биении стержень клапана шлифую до получения гладкой поверхности.

Изношенный стержень клапана можно восстановить хромированием или осталианием с последующим шлифованием до нормального размера. Изношенный торец клапана шлифую до получения гладкой поверхности.

Клапаны выбраковываю при подгорании тарелки, при любых трещинах, а также при высоте цилиндрического пояска менее 0,5 мм после шлифования фаски клапана.

У толкателей клапанов изнашивается сферическая и цилиндрические поверхности. Стержень восстанавливаю шлифованием до ремонтного размера или хромированием. При этом отверстие у направляющих толкателей обрабатываю разверткой под размер устанавливаемых стержней или запрессовкой втулки. Втулки изготавливаю из серого чугуна и запрессовывают с натягом 0,02 - 0,03 мм. После запрессовки внутренний диаметр втулок обрабатываю разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживая установленную техническими условиями высоту. машинист ремонт газораспределительный двигатель

Ремонт коромысел и оси коромысел (рис. 1 пункт 4,9). Основные дефекты: износ поверхности бойка, отверстия под втулку и втулки, повреждения и износ резьбы, трещины, изгиб и изломы. Ось коромысел изнашивается по наружной поверхности, возможны трещины, отслаивание слоя цементации, изломы и изгибы.

Коромысло и ось коромысла выбраковываю при трещинах, изломах, аварийных изгибах и отслаивания слоя цементации на оси коромысла.

Изношенный баек коромысла шлифую по шаблону до выведения следов износа, при уменьшении высоты бойка за пределы допускаемой, и при снижении твердости бойка, его заваривают электродами Т - 590 или Т - 620 и обрабатываю по шаблону под нормальный размер или наплавляю другими электродами и закаливаю до необходимой твердости.

Отверстия коромысла под ось восстанавливаю развертыванием до увеличенного ремонтного размера, постановкой втулки и обработкой ее до нормального или уменьшенного размера. При ослаблении втулки (коромысла с втулками), отверстия развертываю под втулку с увеличенным размером по наружному диаметру. Изношенные втулки развертываю под увеличенный ремонтный размер или заменяю и развертываю под уменьшенный размер или нормальный, в зависимости от размера устанавливаемой оси.

Изношенную резьбу восстанавливаю нарезанием резьбы увеличенного размера и изготавливаю новый регулировочный винт с контргайкой. Можно также восстанавливать резьбу осадкой, т.е. конец коромысла с резьбовым отверстием нагреть до температуры 900. 950С и осадить. Затем рассверлить отверстие и нарезать резьбу нормального размера.

Ось коромысла восстанавливаю шлифованием под уменьшенный размер или наращиваю (вибродуговой наплавкой, хромированием, осталиванием) и обрабатываю под увеличенный или нормальный размер. Погнутую ось правлю вхолодную.

После окончательной обработки овальность посадочных мест под коромысла допускается не более 0,02 мм и непрямолинейность на все длине - не более 0,02 мм.

Читайте также: