Прибор для измерения биения клапана своими руками

Добавил пользователь Skiper Обновлено: 19.09.2024

Использовать шайбы меньшего диаметра или обтачивать большие не стоит. Эрзац-шайба в таком ответственном и высоконагруженном узле быстро износится, а то и хуже — испортит другие детали. К тому же порой удается обойтись вообще без покупки шайб, просто поменяв их местами.

ЧТОБЫ ИЗМЕРИТЬ ТОЧНЕЕ:

1. Дайте двигателю остыть до температуры 15–25°С.

2. Замеры проводите не менее двух раз, провернув распредвал на полный оборот. Если результаты не совпадают, измерьте зазоры еще раз.

При работе двигателя все детали изменяют свои геометрические размеры по причине теплового расширения, не всегда точно предсказуемого. Касается эта проблема и привода клапанов газораспределительного механизма в четырёхтактных моторах. Здесь важно очень точно и своевременно открывать и закрывать каналы впуска и выпуска, воздействуя на торец стебля клапана, что затруднительно в условиях расширения, как самих стеблей, так и всей головки блока.

Конструкторы вынуждены оставлять в сочленениях тепловые зазоры или прибегать к установке узлов их механической компенсации.

Роль клапанов и фаз газораспределения в двигателе

Одной из самых важных характеристик двигателя, когда речь заходит о его максимальной мощностной отдаче при приемлемом расходе топлива, становится наполнение цилиндров свежей смесью. Попадает она в рабочий объём через систему клапанов, ими же и выпускаются отработавшие газы.

Когда двигатель работает на значительных оборотах, а ими можно считать с некоторым допущением как максимальные, так и минимальные холостого хода, массы газа, проходящие через цилиндры, начинают проявлять свои аэродинамические свойства, инертные и прочие, связанные с эффективностью горения и теплового расширения.

Точность и оптимальность отбора энергии топлива и превращения её в механическую зависят от своевременной подачи смеси в рабочую зону с последующим не менее оперативным её удалением.

Моменты открытия и закрытия клапанов определяются фазой движения поршня. Отсюда и понятие фазированности газораспределения.

В любое время, а для мотора это означает угол поворота коленчатого вала и конкретный такт работы двигателя внутри цикла, состояние клапана определяется совершенно чётко. Зависеть оно может лишь от оборотов и нагрузки в строго нормированных пределах, задаваемых системой подстройки фаз (фазорегуляторами). Ими оснащаются самые современные и совершенные двигатели.

Признаки и последствия неправильного зазора

В идеале, точность работы клапанов обеспечивает нулевой зазор. Тогда клапан будет чётко следовать траектории, задаваемой профилем кулачка распредвала. Он имеет достаточно сложную и тщательно подбираемую разработчиками мотора форму.

Но реализовать такое возможно только при использовании гидрокомпенсаторов зазоров, в зависимости от конкретного исполнения называемых также гидротолкателями и гидроопорами.

В остальных случаях зазор будет небольшим, но вполне конечным, зависимым от температуры. Разработчики ДВС экспериментально и расчётным путём определяют, каким он должен быть изначально, чтобы в любых условиях изменение зазоров не сказалось на работе мотора, нанеся ему повреждения или понизив его потребительские качества.

Большой зазор

На первый взгляд увеличение зазоров в приводе клапанов выглядит безопасно. Никакие тепловые изменения не сведут их к нулевым, что чревато проблемами.

Но рост подобных запасов бесследно не проходит:

- двигатель начинает издавать характерный стук, что связано с увеличенным разгоном деталей перед входом в соприкосновение;

- ударные нагрузки ведут к повышенному износу и выкрашиванию поверхностей металла, образовавшаяся пыль и стружка расходятся по двигателю, повреждая все детали, которые смазываются из общего картера;

- фазы газораспределения начинают запаздывать из-за времени, потребного на выбирание зазоров, что ведёт к ухудшению характеристик на больших оборотах.

Маленький зазор

Уменьшение зазора чревато куда более быстрыми и непоправимыми последствиями. По мере прогрева недостаточный зазор быстро станет нулевым, в сочленении кулачков и клапанов появится натяг. В результате тарелки клапанов перестанут плотно садиться в свои гнёзда.

Нарушится охлаждение тарелок клапанов, часть тепла они по расчёту сбрасывают в металл головки во время фазы закрытия. Несмотря на производство клапанов из жаропрочных сталей, они быстро перегреются и прогорят, используя высокую температуру и имеющийся кислород. Мотор потеряет компрессию и выйдет из строя.

Регулировка тепловых зазоров клапанов

Некоторые двигатели в процессе штатной эксплуатации имеют свойство увеличивать клапанные зазоры в результате износа. Это безопасное явление, поскольку трудно не заметить начавшийся стук.

Гораздо хуже, а к сожалению так себя ведёт большинство моторов, когда зазоры со временем уменьшаются. Поэтому для исключения обнуления зазоров и прогаров тарелок надо выполнять регулировки строго по заводскому регламенту.

Используем щуп

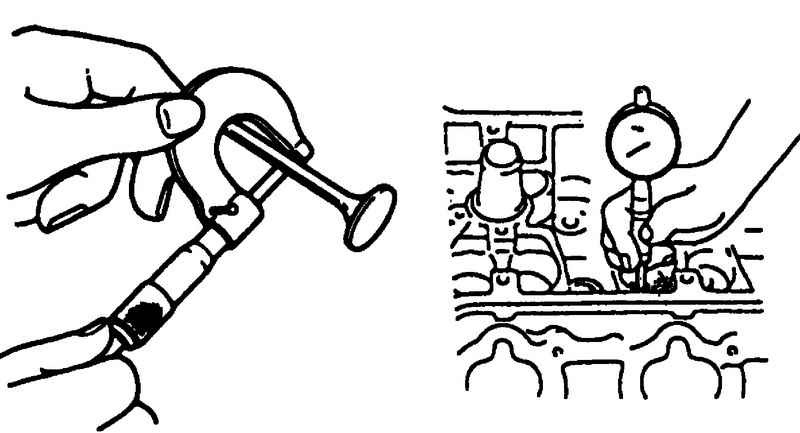

Самый простой способ – это снять клапанную крышку, отвести кулачок от проверяемого клапана и попытаться ввести в зазор плоский щуп из набора.

Обычно толщина щупов имеет шаг 0,05 мм, что достаточно для измерений с допустимой точностью. За величину зазора принимается толщина максимального из щупов, который ещё проходит в зазор.

С помощью рейки и индикатора

На некоторых моторах, обычно это имеющие коромысла (рычаги, рокеры) в механизме привода, есть возможность установки приспособления в виде рейки, на которой предусмотрены гнёзда для монтажа точного индикатора часового типа.

Подведя его ножку к рычагу напротив стебля, можно покачать вручную или специальной вилкой рокер, свободный от кулачка, считав показания по шкале индикатора с точностью порядка 0,01 мм. Не всегда такая точность нужна, но регулировать становится значительно удобнее.

Что делать если стоит ГБО

Пропано-бутановая смесь имеет гораздо более высокое октановое число, чем традиционный бензин широкого применения. Соответственно, горит она медленнее, разогревая при выпуске выхлопные клапаны. Зазоры начинают уменьшаться гораздо сильнее, чем предусматривали разработчики мотора, предполагая использование бензина.

Чтобы избежать преждевременного прогара тарелок и гнёзд, зазоры при регулировках устанавливаются увеличенными. Конкретная величина зависит от двигателя, обычно добавка составляет 0,15-0,2 мм.

Можно и больше, но тогда придётся смириться с шумностью, снижением мощности и повышенным износом механизма газораспределения при работе с частичными нагрузками. Лучшим выходом будет использование под газ моторов с гидрокомпенсаторами.

Пример регулировки клапанов на ВАЗ 2107

На ВАЗ-2107 установлен классический двигатель с приводом клапанов через рокеры от единственного распредвала. Зазоры со временем возрастают, конструкция не отличается совершенством, поэтому регулировка требуется примерно каждые 20 тысяч километров пробега.

Выполнять эту операцию можно самостоятельно, навык вырабатывается довольно быстро. Из расходников потребуется только прокладка клапанной крышки, не стоит пытаться применить её повторно или с герметиком, крышка слабая, крепёж ненадёжный, мотор быстро зарастёт грязью от подтекающего масла.

Для работы очень желательно приобрести набор из рейки и индикатора. Преимущества известны тем, кто занимается двигателями профессионально и способен оценить разницу между точным приспособлением и обычным щупом.

Порядок работы по цилиндрам и кулачкам распредвала отгравирован на самой рейке, а также имеется в любой вазовской инструкции или книге по ремонту.

- Четвёртый цилиндр устанавливается в верхнюю мёртвую точку такта сжатия, после чего регулируются 6 и 8 клапаны. Замеряется зазор индикатором, после чего ослабляется контргайка и регулировочным болтом вводится расчётная компенсация износа.

- Далее операции повторяются для всех клапанов, поворачивая коленвал последовательно на 180 градусов, или это будет 90 по распредвалу. Номера кулачков и углы поворота указаны на рейке.

- Если используется щуп, то он вводится в зазор, поджимается регулировочным болтом и контргайкой. Добиваются такого его прижима, чтобы он вытаскивался из зазора с небольшим усилием, это и будет соответствовать штатному зазору 0,15 мм.

Пользуясь тем, что крышка снята, будет практично проверить натяжение цепи и состояние натяжителя, его башмака и успокоителя. Если потребуется что-то ремонтировать или подтягивать цепь, то регулировать клапаны следует уже после завершения всех процедур с цепью.

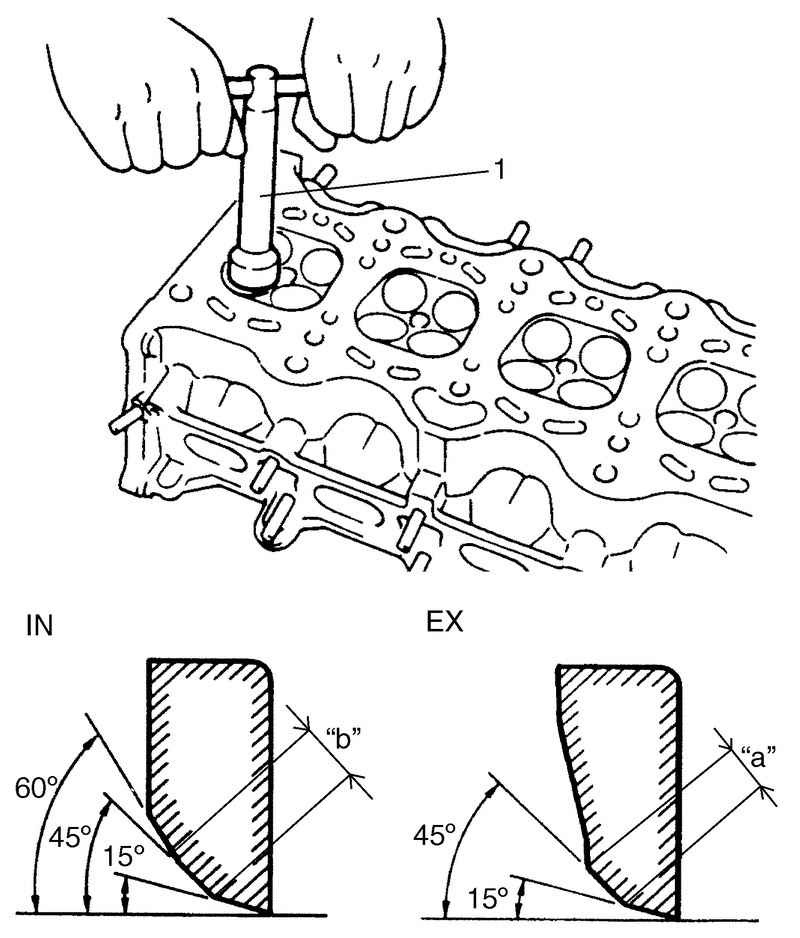

Используя микрометр и нутромер, измерьте диаметры стержней клапанов и диаметры отверстий направляющих втулок, чтобы проверить зазор между стержнем и направляющей клапана ( рис. 2.115).

Сделайте несколько замеров по длине каждого стержня клапана и направляющей втулки. Если зазор превышает предельное значение, замените клапан и направляющую втулку клапана.

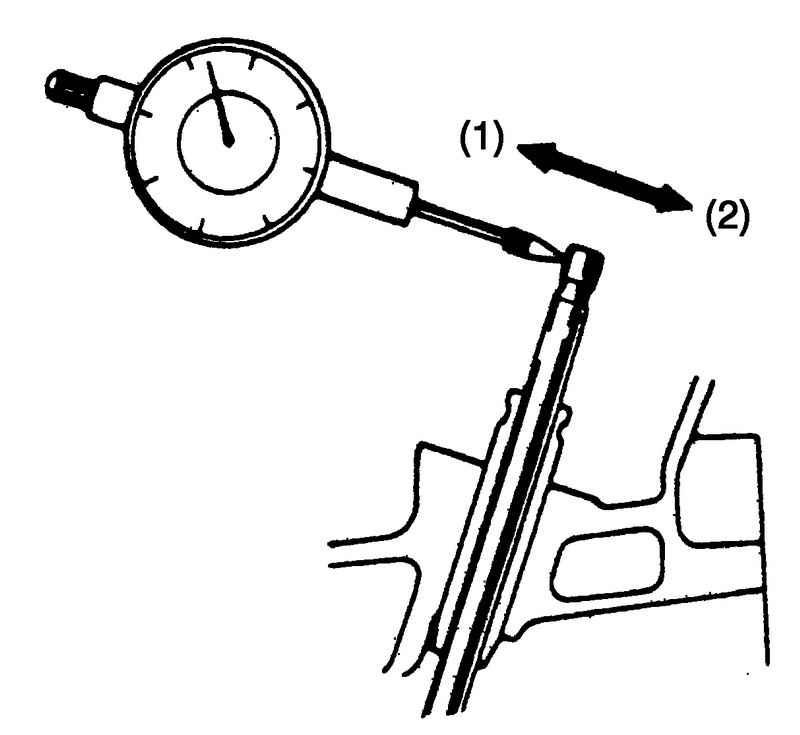

Если в вашем распоряжении нет нутромера, измерьте деформацию стержня клапана индикатором часового типа.

Для измерения деформации стержня клапана перемещайте конец стержня клапана в направлениях 1 и 2 ( рис. 2.116).

Проверьте каждый клапан на наличие износа, следов подгорания или деформации тарелки и стержня, при необходимости, замените клапан.

Проверьте поверхность торца стержня клапана на наличие следов точечной коррозии и износа. Если точечная коррозия или износ имеет место, поверхность торца стержня клапана можно обработать, при этом сошлифовка фаски не допускается. При большом износе (фаска отсутствует) замените клапан.

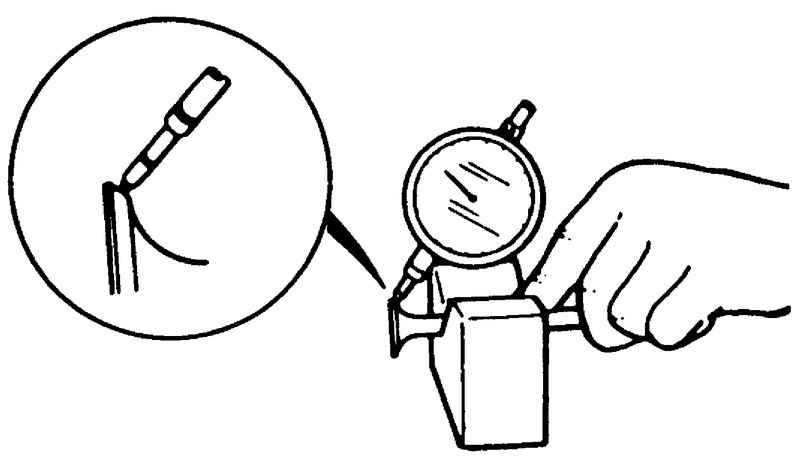

Проверьте радиальное биение каждого клапана на призмах с помощью индикатора часового типа ( рис. 2.118). Для проверки биения медленно вращайте клапан на призмах. Если биение превышает предельное значение, замените клапан.

Получите отпечаток пятна контакта на рабочей фаске каждого клапана обычным способом, то есть, нанесите равный слой притирочной пасты на седло клапана и вращайте установленный в направляющей втулке клапан с легким прижимом его тарелки к седлу. Необходимо использовать приспособление для притирки клапанов.

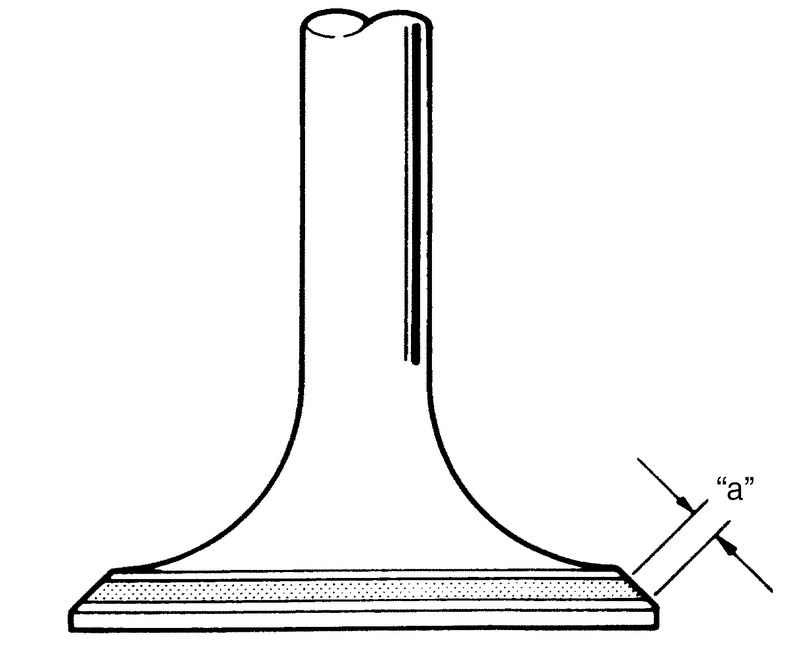

Отпечаток, полученный на рабочей поверхности тарелки клапана, должен представлять собой сплошное кольцо без разрывов, ширина отпечатка должна быть в пределах указанного диапазона.

Если седло клапана не имеет ровного контакта с тарелкой клапана или ширина рабочей поверхности седла выходит за пределы указанного выше диапазона, то фаска седла должна быть восстановлена шлифовкой или фрезеровкой с последующей шлифовкой и притиркой.

Для получения показанного на рисунке 2.119 сечения седла клапана используйте фрезы для седел клапанов 1. Должно использоваться две фрезы: первая для того, чтобы получить фаску 15°, вторая – 45°. Вторая фреза используется для того, чтобы обеспечить требуемую ширину фаски.

Для получения показанного на рисунке сечения седла клапана используйте фрезы для седел клапанов 1. Должно использоваться три фрезы: 1-ая – для того, чтобы получить фаску 15°, 2-ая – 60° и 3-я – 45°. Третья фреза (45°) используется для того, чтобы обеспечить требуемую ширину фаски.

Притирку клапана к седлу производите в два приема, сначала с использованием крупнозернистой притирочной пасты, которая наносится на рабочую поверхность, затем с использованием мелкозернистой притирочной пасты, при этом необходимо использовать приспособление для притирки клапанов и придерживаться обычного способа притирки.

Одним из интересных профилей применения современного МК, безусловно, является медицина. Спектр приборов здесь достаточно широк, начиная от простых термометров, где можно применить простой STM8L с ЖК экраном, заканчивая навороченными кардио-мониторами, измерителями ЭКГ, холтерами с возможностями дистанционного сбора и отправки информации по эйзернет или беспроводно с коек пациентов прямо в кабинет глав-врачу. Сегодня мы поговорим о возможности применения МК STM32 при неинвазивном измерении артериального давления осциллометрическим методом. Всех заинтересованных прошу под кат.

Введение

Где копать

Сборка измерительного стенда

Если желание собрать свой тонометр всё-же не отпало, то приступим.

… У нас было две манжеты, горстка операционных усилителей, несколько датчиков давления, пара клапанов и микроконтроллер. Единственное что вызывало у меня опасение — это MEMS датчики давления. Я знал, что рано или поздно мы перейдем и на эту дрянь.

Что потребуется для измерителя АД:

1) Плата с МК STM32F1xx (подойдёт STM32 VL Discovery с STM32F100RBT6 на борту);

2) Датчик давления MPXV5050GP (модель взята из Freescale BPM Application Note, в Вашем случае м.б. другая модель);

3) Интегральный ОУ LM358 (LM324) (лучше, конечно, взять рейл-ту-рейловый);

4) Какой-нибудь индикатор — на чем показывать давление (если нет индикатора — можно смотреть результаты в watch при отладке);

5) Помпа с моторчиком от китайского тонометра или груша от бабушкиного тонометра;

6) Если все-таки Вы взяли помпу с моторчиком из тонометра, Вам также понадобится клапан медленного стравливания из того же тонометра;

7) Аварийный клапан (по вкусу — нужен для быстрого стравливания остатков воздуха в манжете после проведения измерения);

8) Манжета тонометрическая;

9) SD карточка с картоприемником (или microSD с адаптером, к которому не жалко подпаяться).

Рисунок 1 — Схема пневмотракта для измерения АД

Давайте попытаемся разобраться в том, что мы сейчас только-что собрали. Пневмо-схема очень простая. Помпа служит для накачки манжеты, после чего воздух начинает медленно стравливаться нерегулируемым клапаном с очень маленьким отверстием. При этом следует учесть, что аварийный клапан должен быть закрыт — иначе Вы ничего не накачаете! По завершению измерения давления, можно открыть аварийный клапан и быстро стравить остаточное давление в манжете.

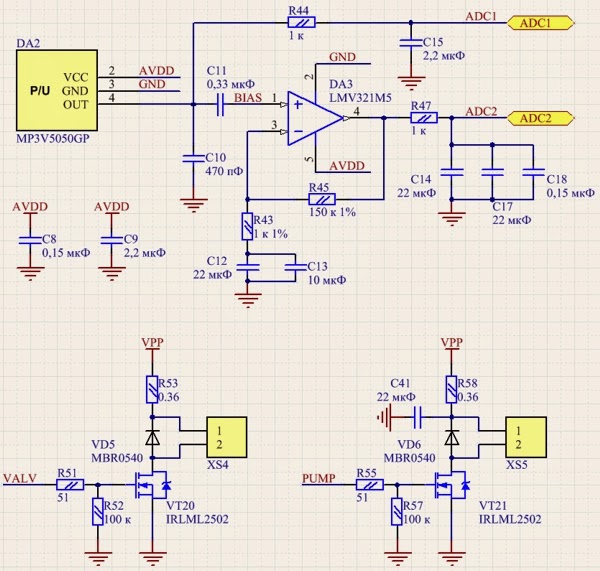

Рисунок 2 — Электрическая принципиальная схема измерительной части и управления

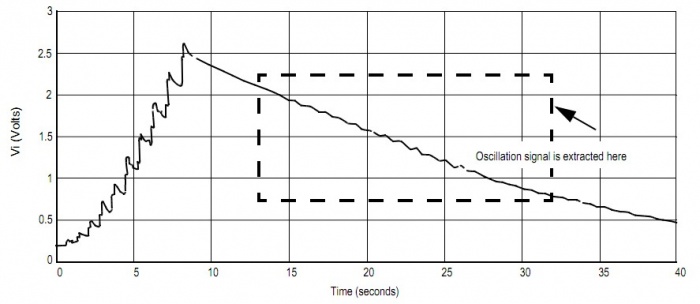

Рисунок 3 — Напряжение на выходе датчика давления (цикл накачки воздуха, цикл стравливания)

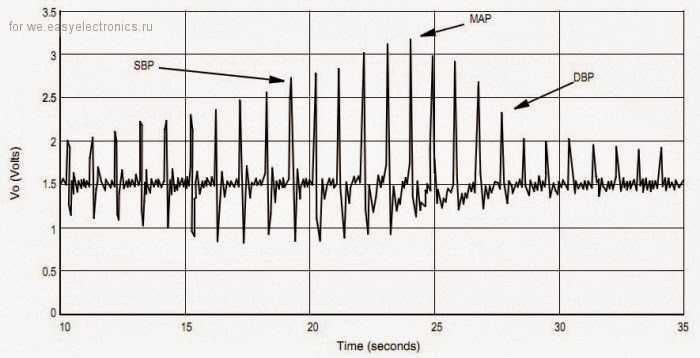

Рисунок 4 — Напряжение на выходе ОУ. Выделенные тоны по Короткову

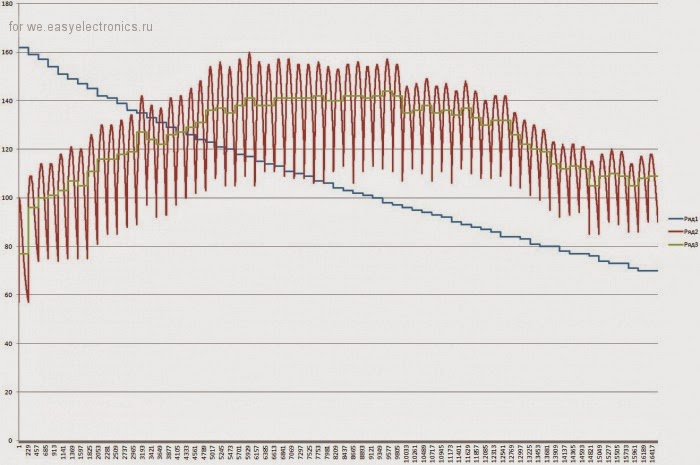

Рисунок 5 — Данные с датчиков, записанные на SD карту в ходе измерения

На рисунке 5 видно:

— в данном варианте реализации, стравливание у меня ступенчатое;

— тоны Короткова (пулсации давления в манжете) записываюся полностью.

— на лету вычисляется максимальная амплитуда тонов Короткова.

Почему именно ступенчатое стравливание? Дело в том, что при ступенчатом стравливании мы получаем кучу бонусов по измерению. Например, мы можем измерять два тона за одну ступень значения давления в манжете, т.о. фильтруя экстра систолы. Либо, при проблемности полученной огибающей, докачать до интересующего нас участка и померить тоны на нем повторно. Это уже фитча кардиомониторов. Можно вообще реализовать измерение на восходящем участке давления в манжете (накачке):

1) Закрыть клапан;

2) Сделать донакачку на 50 единиц;

3) Померить тоны Короткова;

4) На пункт 2, пока не промеряем всю огибающую, иначе на пункт 5;

5) Произвести вычисления SBP, DBP, исходя из параметров огибающей

6) Вывести результат.

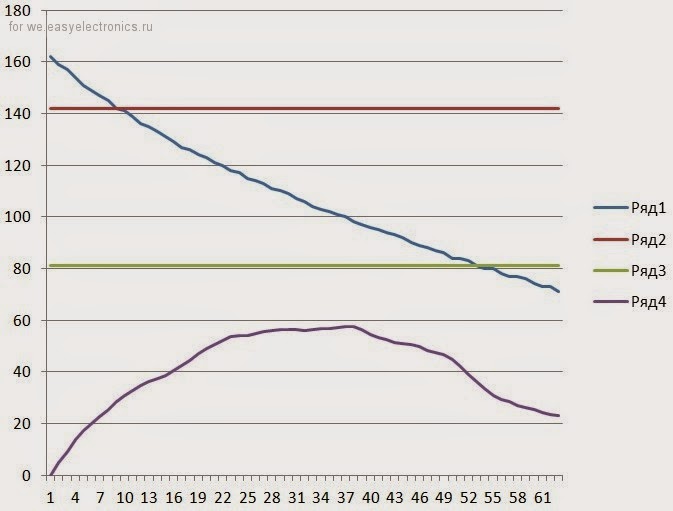

Рисунок 6 — Результат вычисления значений SBP и DBP

Пояснения к рисунку 6:

1) Ряд 1 — сигнал непосредственно с датчика давления — уровень давления в манжете (фаза медленного стравливания);

2) Ряд 2 — Рассчитанное Систолическое значение АД;

3) Ряд 3 — Рассчитанное Диастолическое значение АД;

4) Ряд 4 — Огибающая тонов Короткова ( не сами тоны, а значения амплитуд пиков).

В ходе многочисленных экспериментов (которые длятся и по сей день) выяснилось, что вычисление значения пика тона Короткова является ключевым во всём цикле измерения АД. Чем лучше измеришь огибающую — тем точнее узнаешь значение АД.

Видео 1 — Симулятор пациента, тоны Короткова на осциллографе

Видео 2 — Прогон тонометра по всем пределам АД на симуляторе

Видео 3 — Измерение АД на человеке

Литература:

[1] Oscillometric blood pressure monitor and method employing non-uniform pressure decrementing steps. (US Patent № US5170795);

[2] Determination of oscillometric blood pressure by linear approximation. (US Patent № US5577508);

[3] Method and apparatus for measuring blood pressure by the oscillometric technique. (US Patent № US6719703);

[4] Oscillometric determination of blood pressure. (US Patent № US6893403);

[5] Oscillometric determination of blood pressure. (US Patent № US7311669).

Читайте также: