Прибор для центровки валов своими руками

Добавил пользователь Алексей Ф. Обновлено: 16.09.2024

Монтаж машин большой мощности.

Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину и проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости. Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рис. а.

Прогиб вала: 1 и 2 — подшипники; 3 — уровень Положение валов, соединяемых с помощью полумуфт:

а — до выверки; б — после выверки линии вала; 1…4 — подшипники; 5 — уровень

Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую, а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяют по уровню, показанному на рис. и установленному на выходном конце вала.

Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то предварительно собирают саму машину в следующей последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники н устанавливают статор. Затем в него заводится ротор, а шейки ротора устанавливаются на подшипники. Схема заведения ротора приведена на рис.

Центровка валов осуществляется, как и в предыдущем случае, но прокладки устанавливаются и под корпус подшипников. После центровки закрепляют корпусы машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ротором электрической машины.

Устанавливают дополнительное оборудование, необходимое для работы машины (система охлаждения, смазки подшипников и т.д.), Производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей и заземляют корпус машины. Схема ввода ротора в статор с использованием удлинителя:

а — начало ввода, б — установка ротора на шпалы; в — закрепление стропа на удлинителе; 1 — статор; 2 — удлинитель вала; 3 — ротор Схема ввода ротора в статор при отсутствии грузоподъемных механизмов:

1 — стойка; 2 — балка; 3 — удлинитель; 4 — грузовой ролик; 5 — статор; 6 — ротор; 7 — накладка При отсутствии грузоподъемных механизмов в помещении сборки электрической машины для заведения ротора в статор можно использовать деревянные стойки У, на которых установлена балка 2, как показано на рис.

Измерение вибрации электродвигателей

Причины возникновения вибрации

Величина вибрации измеряется на всех подшипниках электродвигателей в горизонтально-поперечном (перпендикулярно оси вала), горизонтально-осевом и вертикальном направлениях.

Измерение вибрации производится:

— в двух первых направлениях — на уровне оси вала;

— в вертикальном направлении — в наивысшей точке подшипника.

Вибрация электродвигателей измеряется виброметрами. Повышенная вибрация, чаще всего, может быть вызвана электромагнитными или механическими причинами.

Электромагнитные причины возникновения вибрации электродвигателей:

— неправильное выполнение соединений отдельных частей или фаз обмоток;

— недостаточная жесткость корпуса статора, вследствие чего активная часть якоря притягивается к полюсам индуктора и вибрирует;

— замыкания различного вида в обмотках электродвигателей;

— обрывы одной или нескольких параллельных ветвей обмоток;

— неравномерный воздушный зазор между статором и ротором.

Механические причины вибрации электродвигателей:

— неправильная центровка электродвигателя с рабочей машиной;

— неисправности в соединительной муфте;

— неуравновешенность вращающихся частей электродвигателя или рабочей машины;

— ослабление крепления или посадки вращающихся частей.

Технические характеристики виброметров

Преимуществами виброметра К1 являются:

— яркий экран, допускающий работу в широком диапазоне температур, до –20 °С;

— малые габариты и вес;

— возможность длительной работы от встроенных аккумуляторов.

Рис. 10. Внешний вид виброметра К1

Виброметр регистрирует сигналы в размерности виброускорения, виброскорости, виброперемещения при помощи встроенного или внешнего датчика. При помощи встроенного вибродатчика виброметр наиболее удобен для простых и оперативных измерений.

— определение состояния подшипников качения на основе расчета эксцесса виброускорения;

— простейший анализатор вибросигналов.

Монтаж.

Контроль точности центровки осуществляется по величинам радиальных а и осевых b зазоров в четырех точках, равномерно расположенных по периметру муфты, т.е. при одновременном повороте двух валов через 90°. С этой целью на полумуфтах наносят риски. Разность зазоров аи Ьв диаметрально противоположных положениях валов должна быть меньше допустимых отклонений. Для упругой втулочно-пальцевой муфты наибольшее допустимое отклонение центровки вала в зависимости от частоты вращения составляет:

Частота вращения, об/мин 3000 1500 750 500

Допустимое отклонение, мм 0,20 0,30 0,40 0,50

После центровки валов затягивают болты крепления электрической машины к основанию, проверяют, не нарушилась ли при этом центровка валов и проверяют свободу вращения вала.

Сборка электродвигателей.

Ротор заводят в статор с помощью тех же приспособлений, что и при его выводе. У электродвигателей с щитовыми подшипниками после заводки ротора устанавливают внутренние и наружные щиты.

У электродвигателей 12-го и 13-го габаритов с щитовыми подшипниками обтяжку болтов крепления наружного щита к статору и к капсуле подшипникового узла производят равномерно, чтобы не вызвать перекоса, вызывающего ненормальную работу подшипников. После сборки подшипниковых узлов и установки щитов проверяют вращение ротора: он должен проворачиваться плавно, без задеваний и посторонних шумов. Для предотвращения коррозии и задиров вала, а также для облегчения съема полумуфты в последующий ремонт посадочные поверхности полумуфты и вала перед установкой полумуфты покрываются тонким слоем графитной смазки.

Для посадки полумуфты на вал ее нагревают до 200— 250 °-С в зависимости от ее размеров одной или несколькими ацетиленовыми горелками. Рекомендуется также метод индукционного нагрева. Полумуфта, насаженная на вал, остывая, передает свое тепло валу и подшипнику, что может вызвать перегрев подшипника и вытекание смазки. Для предупреждения этого полумуфту после насадки равномерно по всей окружности охлаждают сжатым воздухом. У электродвигателей с выносными подшипниками после заводки ротора в статор приступают к установке корпусов подшипников и нижних вкладышей под опорные шейки вала ротора. Замеряют зазоры по подшипниковым узлам, натяг крышек подшипников на вкладыши, осевой разбег ротора.

После сборки выносных подшипников проверяют, а при необходимости исправляют, центровку ротора электродвигателя с полумуфтой привода, устанавливая или удаляя подстуловые прокладки и смещая в сторону корпуса подшипников. Затем проверяют горизонтальное положение ротора электродвигателя уровнем, устанавливая его поочередно на обе шейки вала. Проверяют воздушный зазор в четырех точках с обеих сторон электродвигателя. При необходимости выравнивают зазор, смещая статор или изменяя под ним толщину прокладок. Допустимые отклонения воздушного зазора составляют ±10% его среднего значения (при отсутствии дополнительных рекомендаций завода- изготовителя). Проверяют совпадение магнитных осей статора и ротора, которое необходимо для нормальной работы торцевых поверхностей подшипниковых вкладышей. Для этого осевой разбег ротора в обе стороны от положения, которое последний занимает на холостом ходу электродвигателя, должен быть приблизительно одинаков. Это положение ротора, обусловленное совпадением магнитных осей ротора и статора, определяется при работе электродвигателя на холостом ходу, или замерами их взаимного аксиального положения. Эти замеры можно делать при сборке: в собранном на подшипниках электродвигателе со снятыми щитами выставляют активную сталь ротора в аксиальном положении симметрично относительно торцов активной стали статора, что соответствует положению ротора при работе электродвигателя на холостом ходу. Сдвинув ротор в одну и другую сторону до упора, замеряют значения осевого разбега, которые должны быть равны. При большой разнице указанных замеров перемещают подшипники или статор в аксиальном направлении. Устанавливают внутренние щиты, диффузоры и наружные щиты. Проверяют зазоры по вентилятору и валу. Разъемы щитов уплотняют асбестовым шнуром на эмали. Результаты всех замеров заносят в формуляр. Трубопроводы охлаждающей воды подсоединяют к воздухоохладителю, и собирают маслопровод. Плотность фланцевых соединений собранного водо- и маслопровода проверяют подачей воды и масла. Выполняют контрольную прокачку системы маслоснабжения, установив на фланцах напорных маслопроводов перед подшипниками латунные сетки и миткаль. После окончания контрольной прокачки сетки осматривают. При отсутствии механических примесей маслопроводы окончательно собирают. Кабель 6 кВ подключают к выводам электродвигателя, и подготавливают электродвигатель к пробному пуску.

Особенности разборочно-сборочных работ электродвигателей взрывозащищенного исполнения.

Разборка электродвигателей взрывозащищенного исполнения типов ВАО и ВА02 выполняется в следующей последовательности. Снимают полумуфту, кожух наружного вентилятора (со стороны свободного конца вала) и вентилятор. Вывернув термобаллоны термосигнализаторов из обеих отверстий в бобышках подшипниковых щитов, отворачивают гайку 1 (см. рис. 3) со стороны привода. Отворачивают болты крепления наружной крышки подшипника 3 и с помощью отжимных болтов 2 снимают ее и маслосбрасывающее кольцо 1 (рис. 3). С помощью двух болтов 5 отжимают узел взрывозащиты 6 из подшипникового щита 4.

Рис. 3. Разборка взрывозащищенных электродвигателей ВА02:

а — снятие наружной крышки подшипника: б — демонтаж узла взрывозащиты из подшипникового щита: 1 — маслосбрасывающее кольцо; 2, 5— отжимные болты; 3 наружная крышка: 4— подшипниковый шит; 6 — узел взрывозащиты Отворачивают болты, крепящие подшипниковый щит, и демонтируют его. При этом наружное кольцо подшипника со стороны привода вместе с роликами и сепаратором снимается вместе со щитом, а внутреннее кольцо остается на валу. Аналогично разбирают подшипниковый узел со стороны свободного конца вала.

Перед сборкой проверяют состояние резьбы крепежных элементов

Особое внимание обращают на элементы крепления деталей взрывонепроницаемой оболочки корпуса электродвигателя и коробки выводов. На резьбе не допускаются вмятины, забоины, выкрашивание и срыв двух и более ниток

Пружинные шайбы бывшие в употреблении, можно использовать повторно только в том случае, если они не потеряли своей упругости, характеризуемой величиной развода концов шайб, которая должна быть равна двойной или полуторной ее толщине. Сборку электродвигателя производят в последовательности, обратной разборке. Перед сборкой проверяют целость деталей взрывонепроницаемой оболочки, состояние всех обработанных поверхностей взрывозащитных узлов и деталей, на которых не допускаются царапины, вмятины, задиры и другие дефекты. Рис. 4. Проверка центровки роторов электродвигателя и механизма при помощи одной пары скоб:

1 полумуфта двигателя: 2- внутренняя скоба: 3 наружная скоба: 4 полумуфта Перед осмотром удаляют старую смазку со всех взрывозащитных и посадочных поверхностей, а перед сборкой их покрывают тонким слоем консистентной смазки Литол-24. Узлы взрывозащиты также заполняют смазкой Литол-24. При сборке и разборке повреждения взрывозащитных поверхностей не допускаются.

Установка щеточного механизма.

Траверсы щеточного механизма устанавливают по заводским меткам. Правильное положение обеспечивают установкой и регулировкой щеткодержателей на пальцах траверсы или бракетах так, чтобы ось щеток была параллельна оси коллектора. Проверку положения щеток на нейтрали производят индукционным методом при неподвижной машине и полностью пришлифованных щетках. Для этого траверсу устанавливают по заводским меткам, к обмотке возбуждения ОБ (рис. 34) через реостат R подводят постоянный ток от аккумуляторной батареи АБ. Для того чтобы не было пробоя изоляции при размыкании цепи, ток в обмотке не должен превышать 10 % номинального. К зажимам якоря присоединяют магнитоэлектрический милливольтметр на 45 или 75 мВ (желательно с нулем в середине шкалы).

Затем замыкают и размыкают цепь возбуждения, при этом стрелка прибора отклоняется в ту или другую сторону. Траверсу со щетками двигают до тех пор, пока отклонения стрелки не будут минимальными. В начале измерений прибор следует включать на наибольший предел измерения. По мере перемещения траверсы уменьшения отклонения стрелки необходимо постепенно увеличивать его чувствительность. Рекомендуется проверять положение траверсы на нейтрали при нескольких положениях якоря. При этом якорь следует поворачивать в сторону его номинального вращения, чтобы избежать влияния на показания прибора возможного перемещения щеток в щеткодержателях. Нажатие щеток проверяют динамометром; оно должно соответствовать указаниям заводов-изготовителей и зависит от марки щеток. Пришлифовку щеток к поверхности коллектора или контактных колец производят шлифовальной шкуркой, которую протаскивают в направлении вращения ротора (якоря) (в реверсивных машинах протаскивание производят в обе стороцы).

Цепные передачи

Цепная передача состоит из двух цепных колес (звездочек), укрепленных на параллельных валах и соединенных между собой цепью. Приводные цепи по

Рис. 6. Приводные пластинчатые цепи: а — роликовые; б — зубчатые

конструкции бывают пластинчатыми роликовыми (рис. 6а), пластинчатыми зубчатыми (рис. 6б) и др. Цепи подбирают по окружному усилию.

Цепные передачи имеют ряд преимуществ:

· возможность обеспечения значительных передаточных чисел;

· возможность передачи мощности между валами, расположенными друг от друга на расстоянии до 8 м;

· меньшая нагрузка на валы по сравнению с ременной передачей;

· простота укорачивания цепи при ее вытяжке;

· возможность создания быстроходных приводов (рекомендуемая v = 12—15 м/с);

· возможность передачи мощности нескольким валам одним цепным контуром;

· распределение усилий на большее число зубьев, чем в зубчатой передаче;

· достаточно высокий коэффициент полезного действия (0,96—0,98) и др. Разрывное усилие в цепи, Н,

P — расчетная мощность, кВт;

v — окружная скорость, м/с.

Предельная частота вращения (об/мин) меньшей звездочки применительно

к соответствующим втулочно-роликовым цепям

d — диаметр ролика, мм;

Cв— расстояние между внутренними пластинами цепи, мм;

q — масса 1 м цепи, кг;

t — шаг цепи, мм;

Z — число зубьев меньшей звездочки.

В соответствии с nмаксмаксимально допустимая окружная скорость (м/с)

меньшей звездочки для втулочно-роликовой цепи

Шаг втулочно-роликовой цепи (мм)

Минимальное число зубцов для звездочек втулочно-роликовой цепи можно рекомендовать Zмин = 7. Однако это число зубцов можно использовать только для маломощных и тихоходных передач. Для подавляющего большинства передач число зубцов звездочек надо принимать не меньше, чем приведено далее.

Что такое центровка? Центровка – определение, имеющее много значений в зависимости от технической области знаний. В нашем случае, центровка – это:

- центровка валов, когда выставляется соосность их центров вращения;

- центровка деталей, когда детали и узлы выставляются друг относительно друга или вдоль выбранных прямолинейных направляющих или плоскостей в пределах допустимых отклонений (допусков).

Лазерная центровка

Если в центрах вращения стационарной и подвижной машин мысленно установить источники лазерного излучения, то возможны два варианта взаимного расположения лазерных лучей:

- полной совпадение, соответствующее идеальной соосности и центровке валов;

- на некотором расстоянии и под углом к друг к другу, что соответствует параллельной и угловой несоосности валов.

Приборы для центровки

Центровка насосов

Насосы или насосные агрегаты, как правило, в качестве привода компонуются электродвигателем или ДВС (двигателем внутреннего сгорания, дизелем), реже – турбиной с редуктором. Валы насоса и двигателя вращаются вокруг собственных осей, называемых центрами вращения. Центры вращения – прямые линии, которые, применительно к валам насоса и двигателя, могут совпадать между собой – и в этом случае говорят о соосности валов, или же не совпадать – и в данном случае имеет место расцентровка валов.

Балансировка и центровка

Цена лазерной центровки

Никем не оспаривается и доказано практикой, что самым точным методом центрирования является лазерная центровка. Цена на данную услугу несколько превосходит стоимость традиционных методов центрирования вала, но многократно окупается точностью, скоростью и качеством работ.

Методы центровки валов

Центровка шкивов ременных передач

Ременные передачи, несмотря на свою архаичность, широко применяются в настоящее время, да и в обозримом будущем они составят достойную конкуренцию самым инновационным методам передачи движения.

Центровка роторов, центровка валопровода

В большинстве современных электрических машин (приводов агрегатов) энергия электромагнитного поля преобразуется в механическую энергию вращения ротора и, соответственно, вала. Таким образом, говоря о центровке роторов, подразумевают центровку валов роторных машин, входящих в состав рабочего агрегата.

В самом простейшем случае, когда агрегат состоит только из электропривода (электродвигателя) и приводной машины (двухмашинный агрегат), центровка роторов включает центровку ведущего и ведомого валов. В случае многомашинных агрегатов (например, турбины, судовые валопроводы), проводят центровку нескольких валов, общее количество которых может достигать 10 валов и более. В этом случае под центровкой роторов понимают центровку валопровода. Под валопроводм можно понимать любой агрегат, который имеет в своем составе редуктор, потому что в данной схеме всегда присутствует привод, затем редуктор и исполнительный механизм. Можно сказать, что это валопровод, как минимум с двумя муфтовыми передачами и тремя (четырьмя) валами.

Центровка агрегатов

Агрегат – совокупность механизмов и машин, предназначенных для решения какой-либо технической задачи. К примеру, насосный агрегат обеспечивает подачу жидкости, компрессорный агрегат – подачу сжатого воздуха и т.д. В любом случае, каждый электромеханический агрегат можно рассматривать как совокупность валов входящих в агрегат машин и механизмов.

Центровка агрегатов – это перечень работ, направленных на обеспечение соосности валов, т. е. совпадения их осей вращения в пределах установленных допусков. Расцентровка осей агрегата является одной из главных причин повышенной вибрации узлов агрегата, повышенного нагрева и быстрого износа подшипников, нарушения муфтовых соединений и т.д.

Расчет центровки

Центровка валопровода

Валопровод – это совокупность более трех, соединенных между собой валов вращающихся механизмов или машин. На практике, особенно в судостроении, встречаются валопроводы и с десятью валами, поэтому ремонт судового валопровода очень ответственная задача.

В процессе эксплуатации агрегата, по целому ряду причин, вал каждой из составляющих агрегат машины может изменить свое положение в пространстве, что приводит к смещению и излому валопровода в целом. В результате, увеличиваются динамические нагрузки на валы и подшипниковые узлы, увеличиваются шумовые и вибрационные характеристики агрегата, повышается его энергопотребление и, в конечном итоге, расцентровка валопровода приводит к преждевременному износу узлов машин и аварийному останову агрегата.

Центровка дымососов и вентиляторов

Дымосос – электромеханическое устройство вентиляторного типа, предназначенное для удаления дымовых газов. Конструктивно стандартный дымосос включает двигатель, ходовую часть и улиткообразный корпус, внутри которого вращается ротор с крыльчаткой. Соединение вала ходовой части с валом электродвигателя может быть муфтовым или через ременную передачу.

Как и для большинства вращающихся механизмов, наиболее распостраненными причинами выхода дымососов и вентиляторов из строя являются: неудовлетворительная балансировка ротора; плохая центровка? и как следствие, повышенная вибрация, а также перегрев и износ подшипников и пальцев соединительных муфт.

Центровка полумуфт

Приспособления для центровки

Центровочные работы подразумевают применение надежных креплений, обеспечивающих неизменное пространственное положение датчиков во время проведения измерений, а также подвижку движущихся механизмов по горизонтали и вертикали в соответствии с полученными результатами измерений. Также работы по центровке практически всегда сопровождаются мероприятиями по исправлению нарушений геометрии и выверки (прямолинейности, плоскостности, параллельности, перпендикулярности). Иными словами, для качественной центровки валов необходимы не только современные приборы для центровки, но и соответствующие приспособления для центровки, а также специальный инструмент.

Центровка деталей

Любой, даже самый простейший механизм, обязательно состоит хотя бы из нескольких деталей, со строго определенным положением друг к другу. А если рассматривать более сложные механизмы, такие как роторные машины, то их работа просто немыслима без правильной центровки деталей, или же сопровождается аварийными остановами – в случае недостаточно точной центровки деталей.

Центровка инструмент

Центровка карданного вала

Центровка карданного вала – а нужно ли это? Ведь кардан на то и придуман, чтобы обеспечить работу механизмов, валы которых заведомо расцентрованы. Многие, включая и технических специалистов, основываясь на поверхностных представлениях о кардане, ошибочно считают, что центровка кардана – мероприятие лишнее и ненужное. На самом же деле все обстоит с точностью до наоборот. Все дело в том, что конструкция кардана (шарнира Гука) допускает широкий диапазон параллельного смещения валов (до нескольких метров) и очень критична к угловой несоосности. Как показала практика, величина допуска угловой несоосности валов с карданным соединением не должна превышать 0,1мм/100мм при частотах вращения 1500-3000 об/мин.

Центровка компрессоров

Центровка отверстий

Многие промышленные установки (компрессоры, насосы, реакторы, турбоагрегаты, дизельные установки, технологические трубопроводы и др.) требуют выверки соосности отверстий. К примеру, смещение или перекос подшипникого узла неизбежно вызовут нерасчетные напряжения, и как следствие, перегрев узла, повышенный износ подшипников и повышенную вибрацию.

Вертикальная и горизонтальная центровка

Центровка приводов

Различают муфтовое и ременное соединение валов через шкивы, привода (например, электродвигателя) и приводной машины. В некоторых случаях устанавливают между приводом и исполнительным механизмом — редуктор, и тогда вал привода соединяется с первичным валом редуктора. В любом случае и независимо от вида соединения, необходимо производить центровку приводов для обеспечения безаварийной работы агрегата.

Центровка редукторов

Центровка турбин

Центровка турбин – чрезвычайно ответственный и до последнего времени достаточно кропотливый и трудоемкий комплекс операций по центровке роторов и выставления их геометрических осей с осями подшипников и цилиндров. Помимо этого, центровка проточной части турбин обязательно подразумевает центровку диафрагм, колец и подшипников турбины и правильное выставление плоскостей различных деталей относительно друг друга и по отношению к горизонту.

Центровка валов электрических машин

Стандартная электрическая машина (электродвигатель, генератор) состоит из двух главных рабочих элементов – неподвижного статора и подвижного ротора, жестко связанного с валом. Такие машины (электродвигатели) предназначены для преобразования электрической энергии в механическую энергию вращения вала, или наоборот – для генераторов. В обоих случаях передача и преобразование энергии происходит посредством вращения вала ротора, установленного на подшипниковых узлах.

Приборы для лазерной центровки валов от ведущего производителя подшипников - компании SKF!

Широкий модельный ряд позволяет подобрать прибор, максимально соответствющий вашим тербованиям за минимальные деньги. Доступные аксессуары и расходные материалов позволяет решать самые разнообразные задачи.

Современный модельный ряд

Сбалансированное решение для центровки большинства горизонтальных машин у которых не ограничен угол поворота вала

Сочетает экономичность и функциональность. Широкие возможности для центровки горизонтальных машин практически любых размеров.

Экономичный беспроводной прибор нового поколения. В качестве дисплейного модуля может использоваться телефон, планшет или плеер Apple (iPhone, iPad, iPod) либо Android устройство. Предназначен для небольших механизмов.

Максимальный диаметр для установки - 160 мм (320 мм с дополнительной депью)

Максимальное расстояние между измерительными стойками - 185 мм.

В наличии

Лазерный проводной прибор для горизонтальной центровки валов. Экономичное и функциональное решения для стандартных задач центровки.

Новинка! Лидер продаж!

Основные отличия от TKSA 40:

- Цветной сенсорный дисплей

- Встроенные инклинометры

- Удобные программы центровки

В наличии

TKSA 41 Лазерный прибор для горизонтальной центровки валов. С возможностью как проводного так и беспроводного Bluetooth 4.0 подключения измерительных блоков.

Новинка! Прибор с расширенной функциональностью (относительно TKSA 31)

Основные отличия от TKSA 31:

- Беспроводное соединение с датчиками

- Фотокамера и сканер QR кодов

- Режим "Свободная выверка" с минимальным углом поворота 90 0

Лазерный бесроводной прибор для горизонтальной и вертикальной центровки валов. Экономичный профессиональный прибор, в качестве дисплейного модуля может использоваться телефон, планшет Android или Apple (iPhone, iPad, iPod).

Новинка! Минимальный угол поворота 40°!

Профессиональный лазерный беспроводной прибор расширенной функциональности для горизонтальной и вертикальной центровки валов. Экономичный профессиональный прибор, в качестве дисплейного модуля может использоваться телефон, планшет Android или Apple (iPhone, iPad, iPod).

Новинка 2016! Центровка валопроводов!

TKSA 60 V2 беспроводной прибор высокого уровня для центровки валов, оснащенный удобным диплейным блоком (выдерживающим падение с 1,2 метра), беспроводной технологией передачи данных, USB. Работает от аккумулятора до 10 часов, обеспечивает расстояние измерения 10м

TKSA 80 беспроводной прибор с сенсорным экраном высокого уровня для центровки валов, оснащенный удобным диплейным блоком (выдерживающим падение с 1,2 метра), беспроводной технологией передачи данных, USB. Работает от аккумулятора до 10 часов, обеспечивает расстояние измерения 10м

Быстрый, простой и доступный лазерный прибор для центровки валов (выверки соосности)

снят с производства - замена TKSA 31

Лазерный прибор для выверки соосности (центровки) валов с интуитивным интерфейсом, возможностью хранения и передачи данных SKF TKSA 40

снят с производства - замена TKSA 41

SKF TMEA 2 - это прекрасный прибор для выверки валов, который не требует специальной подготовки оператора

снят с производства - замена TKSA 20

Термопринтер для TMEA 1P: документирование результатов выверки валов без лишних усилий

снят с производства - приборы с принтером больше не производятся. Отчет можно печатать на компьютере, подключив прибор TKSA 40

Intrinsically safe, Shaft Alignment with Printer

Взрывобезпасный прибор для регулировки соосности валов и возможностью печати

Взрывобезопасный вариант TMEA 1P/2.5

снят с производства - взрывобезопасной замены нет. Ближайший аналог TKSA 40

Лазерный прибор для центровки валов с возможностью подключения термопринтера

Описание устройства для центровки валов в агрегатах DS-2:

Центровщик марки DS-2 (универсальное приспособление для центровки валов в агрегатах) предназначен для центровки валов механизмов в агрегатах малой и средней мощности. В отличие от большинства лазерных устройств, представленных на рынке, центровщик DS-2 более компактен, проще в работе, имеет меньшую стоимость.

Принцип действия DS-2 основан на использовании двух бесконтактных датчиков перемещения большой точности, измеряющих взаимное угловое и параллельное смещение валов механизмов при повороте вала агрегата на 90, 180 и 270 градусов.

На одном валу агрегата устанавливается прибор с бесконтактными датчиками перемещения, а на другом металлическая пластина, относительно которой определяется расстояние до датчиков в разных угловых положениях вала.

Стандартным является измерения при положении датчиков на 9-12-3-6 часов условного циферблата часов. Эти положения автоматически контролируются и фиксируются прибором.

Значения относительных положений валов в агрегате передаются по беспроводному интерфейсу в смартфон (в поставку не входит) с ОС Android, в котором производятся все измерения и расчеты.

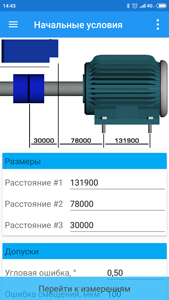

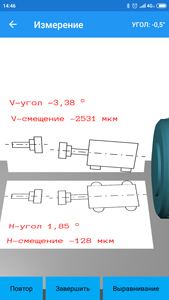

На рисунке показаны две копии экрана смартфона, на одном из которых показано задание начальных условий для центровки, а на другом приведены результаты измерения показаний датчиков и расчета взаимного положения валов.

В измерительный прибор встроен датчик углового положения корпуса прибора, использование которого позволяет упростить процесс центровки и помогает избежать ошибок.

Читайте также: