Пневмоимпульсный генератор для промывки своими руками

Добавил пользователь Валентин П. Обновлено: 04.10.2024

Установка для промывки с насосом, резервуаром для жидкости, автоматическим устройством нагрева раствора, компрессором, импульсным пневмогенератором предназначена для очистки от накипи, отложений и грязи теплообменных аппаратов, котлов, стояков и радиаторов отопления, систем водоснабжения, технологического оборудования и трубопроводов без их разбора и демонтажа. Проточные части оборудования изготовлены из нержавеющей стали AISI 304 и PPR.

Химостойкое устройство нагрева раствора.

мощность нагревателя 9/18 кВт, индикация давления и температуры, автоматическое поддержание температуры ~50°С, двойная защита от перегрева, автоматическое выключение при отключении насоса, полная интеграция в установку

Установка для промывки с насосом, резервуаром для жидкости, автоматическим устройством нагрева раствора, компрессором, импульсным пневмогенератором предназначена для очистки от накипи, отложений и грязи теплообменных аппаратов, котлов, стояков и радиаторов отопления, систем водоснабжения, технологического оборудования и трубопроводов без их разбора и демонтажа. Проточные части оборудования изготовлены из нержавеющей стали AISI 304 и PPR.

Химостойкое устройство нагрева раствора.

мощность нагревателя 9/18 кВт, индикация давления и температуры, автоматическое поддержание температуры ~50°С, двойная защита от перегрева, автоматическое выключение при отключении насоса, полная интеграция в установку

Модели оборудования для промывки УКО БУЧА

Модели оборудования для промывки УКО БУЧА

1,8 м3 час / 86,0 м —

7,8 м3 час / 35,2 м

1,8 м3 час / 86,0 м —

7,8 м3 час / 35,2 м

| Параметр | БУЧА-Н | |

| Мощность, кВт | 0,4 | |

| Производительность насоса, м куб/ч | 4,5 | |

| Напор (высота рабочая), м | 15 | |

| Реверсирование потока ручное | Быстроразъемными соединениями | |

| Тип защиты | IP 44 | |

| Температура раствора, ⁰С | до 80 | |

| Объем бака, л | 40 - 50 | |

| Габариты установки (дшв), мм | 550х550х800 | |

| Питание, В | 220 | |

| Устройство нагрева раствора - ТЭН (опция) | ||

| Мощность/питание | 9 кВт/380в | |

| Стоимость, руб. | по запросу | |

Компрессор для промывки отопления БУЧА-К

Промывочный компрессор БУЧА-К компактное переносное устройство с электронным управлением и Настоящим Импульсным ПневмоГенератором - ИПГ (патент на изобретение №2312717). С помощью ИПГ эффективно устраняются различные отложения и загрязнения в системе питьевого водоснабжения и в радиаторах отопления. Промывка систем осуществляется быстро, без применения реагентов. Ржавчина, сезонные отложения, ил и другие загрязнения удаляются с первого раза. Установка компактна и обладает хорошей маневренностью, что позволяет ее использовать на маленьких площадях. Может использоваться для профилактики образования накипи в теплообменных аппаратах и системах отопления, водоснабжения.

Российский компактный компрессор для промывки систем отопления БУЧА-К, изготовленный по патентам РФ, по соотношению цена-возможности-качество превосходит все зарубежные аналоги.

За счет мощного импульса сжатия-разряжения оказывает комплексное воздействие на очищаемый объект: задействованы гидравлический, пневматический, акустический способы, эффект барботирования и гидродинамической кавитации.

Покупайте отечественное оборудование для промывки!

Промывочный компрессор БУЧА-К компактное переносное устройство с электронным управлением и Настоящим Импульсным ПневмоГенератором - ИПГ (патент на изобретение №2312717). С помощью ИПГ эффективно устраняются различные отложения и загрязнения в системе питьевого водоснабжения и в радиаторах отопления. Промывка систем осуществляется быстро, без применения реагентов. Ржавчина, сезонные отложения, ил и другие загрязнения удаляются с первого раза. Установка компактна и обладает хорошей маневренностью, что позволяет ее использовать на маленьких площадях. Может использоваться для профилактики образования накипи в теплообменных аппаратах и системах отопления, водоснабжения.

Российский компактный компрессор для промывки систем отопления БУЧА-К, изготовленный по патентам РФ, по соотношению цена-возможности-качество превосходит все зарубежные аналоги.

За счет мощного импульса сжатия-разряжения оказывает комплексное воздействие на очищаемый объект: задействованы гидравлический, пневматический, акустический способы, эффект барботирования и гидродинамической кавитации.

В серии видео я показываю как собрать стенд для чистки форсунок (инжектора) своими руками.

Первым делом необходимо сделать систему управления, которая сможет имитировать работу двигателя и просто открывать-закрывать форсунки. Желательно сделать это недорого. Этот вопрос мы решили.

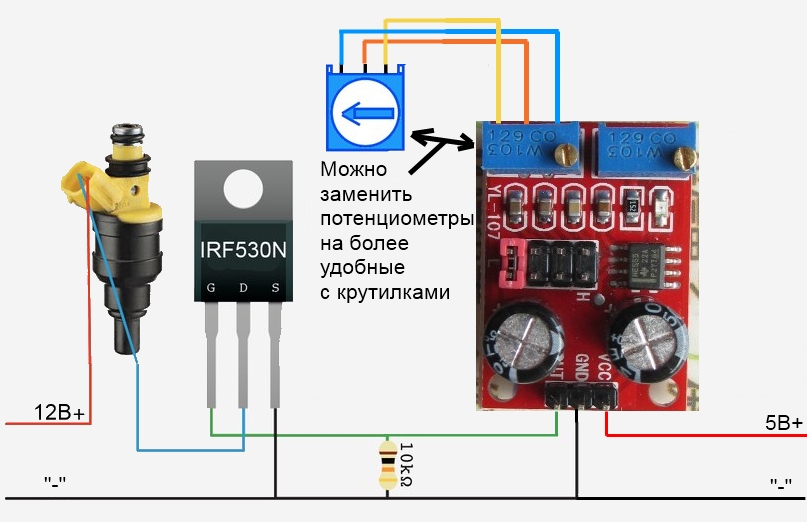

Также можно использовать ОЧЕНЬ дешевый генератор импульсов П-формы (П-импульсов).

Система управления оперирует малыми токами, поэтому для работы силовой части нам понадобится силовой транзистор.

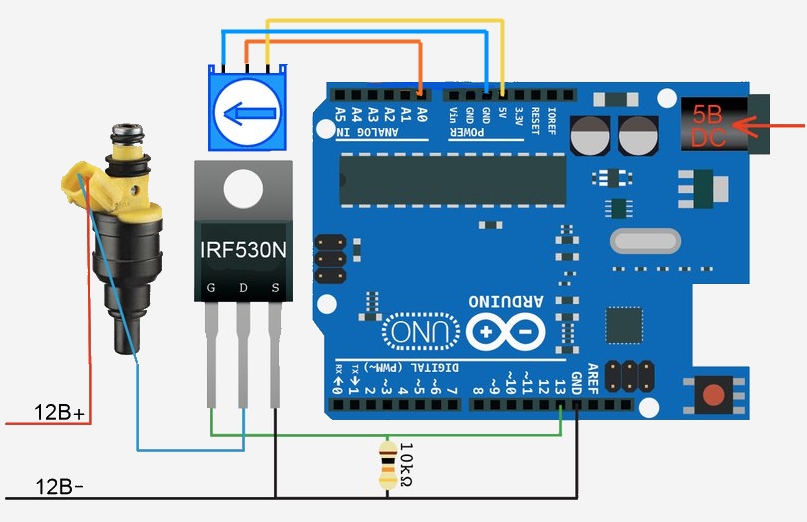

Схема подключения к Ардуино

Схема подключения к генератору импульсов

Далее мы собираем все необходимые для сборки компоненты в одну кучу и начинаем думать как это все собрать.

Пока буксует проект по созданию стенда на базе рампы от V6 мы решили собрать стенд на базе рампы от рядной четверки. Вот что у нас вышло.

Периодическая промывка отопительных систем позволяет удалить известковый налет, оксидные пленки и разного рода наслоения, которые накапливаются на внутренних полостях труб и отопительных приборов во время эксплуатации. В статье изложены основные методы промывки, рассмотрены их преимущества и недостатки, описан состав и принцип работы оборудования.

В большинстве отопительных систем жилых домов в качестве теплоносителя используется вода, содержащая в себе различные примеси в виде кислот и щелочей металлов, а также других неорганических и органических включений. В результате химических реакций на внутренней поверхности трубопроводов образуются оксидные пленки, что вместе с другими отложениями приводит к уменьшению диаметра проходного сечения трубопровода.

Отложения внутри трубопровода.

Кроме трубопроводов, отложения накапливаются на внутренних поверхностях всех компонентов системы обогрева, предполагающих непосредственный контакт с теплоносителем. В особенности данному явлению подвержены полости чугунных отопительных радиаторов, которые имеют пористую структуру.

Специалисты по обслуживанию автономных систем отопления рекомендуют проводить промывку уже после 5 лет эксплуатации системы. Известно, что каждый миллиметр отложений приводит к 10-15% снижения теплоотдачи. После десятилетнего использования системы без проведения промывки сечение трубопровода может уменьшиться на 50%, в результате чего значительно снижается эффективность обогрева.

Основными признаками необходимости проведения промывки являются:

- неравномерный прогрев радиаторов;

- увеличение времени прогрева системы;

- повышение энергопотребления.

Чтобы для проведения процедуры не пришлось останавливать работу отопления, ее рекомендуется выполнять в теплое время года. Кроме очистки от наслоений, промывку используют также для выведения пыли и мелкого мусора из системы после окончания монтажных работ.

На практике используются следующие методы промывки систем отопления:

- химический;

- гидродинамический;

- пневмоимпульсный.

Химический метод

Метод химической промывки автономных заключается в обработке внутренних полостей системы специальными химическими реагентами, которые растворяют образовавшийся налет без повреждения материала. Реагенты содержат в себе кислоты органического и неорганического происхождения и подбираются в зависимости от материала трубопровода.

Переносная установка для химической промывки.

Перед началом процедуры реагент разводят водой в пропорции, указанной на его упаковке. Время промывки химическим методом может составлять от 2 до 6 часов.

Основные недостатки химической промывки

- Данный метод нельзя использовать для систем отопления имеющих алюминиевые компоненты, так как реагенты на основе кислот приводят к разрушению данного материала. Алюминиевые радиаторы и теплообменники промывают другими способами.

- Использованный кислотный раствор для промывки требует специальной процедуры утилизации. Услуги по утилизации раствора предоставляют компании, специализирующиеся на поставках реагентов для химической промывки.

- При наличии течи в трубопроводе кислотный раствор может способствовать прорыву и повредить имущество домовладельца, поэтому данный метод не рекомендуется использовать для промывки систем, целостность которых вызывает сомнение.

Жидкость для химической промывки.

Оборудование для химической промывки

Для промывки автономных систем отопления жилых домов используют различные переносные установки, имеющие следующие основные составляющие:

- бак для раствора;

- насос;

- ТЭН (присутствует не во всех моделях);

- шланги для подачи и отвода жидкости.

Основными параметрами установок являются: производительность насоса, объем бака, максимальная температура нагрева (при наличии ТЭНа), диаметр присоединительного патрубка.

Подключение установки к системе.

Технология химической промывки отопления

В общем случае промывка системы отопления жилого дома предусматривает следующий порядок действий:

- Залить в бак переносной установки промывочный раствор. При необходимости рабочая жидкость может включать в себя различные присадки – катализаторы (усиливают растворение) и ингибиторы (защищают металл от воздействия кислот).

- Подключить шланги установки к входу и выходу промываемого контура отопительной системы.

- Если установка оборудована ТЭНом, подогреть жидкость до температуры 40…60°С. Подогрев увеличивает скорость реакции.

Установка небольшой производительности для химпромывки.

- Произвести промывку контура в течение 2…6 часов. Время промывки зависит от уровня загрязненности системы и диаметра трубопроводов.

- Слить рабочую жидкость.

- Наполнить бак водой и промыть контур от остатков кислотного раствора и частиц удаленных наслоений.

- Слить воду и отключить установку.

Cравнение трубопровода до и после очистки.

Гидродинамическая промывка

Сущность гидродинамического метода заключается в разрушении известкового налета и оксидной пленки в результате механического воздействия струи воды, подаваемой под высоким давлением. Насос установки для гидродинамической промывки может создавать давление до 200 атм.

Для гидродинамического метода используется более дорогостоящее оборудование, чем применяемое для химической промывки. Это объясняется использованием мощного насоса, который составляет значительную часть стоимости установки. Такое оборудование чаще применяется на стационарных промывочных стендах, промывка на которых предусматривает демонтаж отопительных приборов.

Пневмоимпульсная промывка

Принцип действия данного метода заключается в создании внутри отопительной системы ударных волн, которые воздействуют на отложения, удаляя их с внутренней поверхности труб. Для этих целей используются импульсы воздуха, сжатого под большим давлением и подаваемого в контур отопительной системы. Метод иногда называют пневмогидроимпульсной промывкой, так как во время процедуры кроме подачи воздуха осуществляется импульсное воздействие на жидкость.

Схема пневмоимпульсной очистки.

Установка для пневмоимпульсной промывки состоит из следующих основных частей:

- источник сжатого воздуха с накопительной емкостью (баллоном);

- пневмопистолет;

- соединительные (переходные) шланги;

- коммутатор.

Конструкция установки должна предусматривать наличие емкости для сжатого воздуха. В качестве источника сжатого воздуха может применяться как предварительно заполненный баллон, так и компрессор, закачивающий воздух в емкость. Воздух может быть закачан вручную, используя встроенный или присоединяемый насос. Пневматический пистолет представляет собой цилиндр с поршнем, одна сторона которого контактирует с жидкостью, а другая – с воздухом. Для подачи сжатого воздуха в отопительную систему в поршне выполнены капиллярные отверстия.

Принцип работы и особенности использования пневмоимпульсной установки

Перед началом промывки пневмопистолет соединяют с трубопроводом системы отопления с помощью переходных шлангов и коммутатора, после чего к нему подключают источник сжатого воздуха. Затем систему заполняют жидкостью, которая через соединительный шланг поступает в цилиндр пневматического пистолета, воздействуя на поршень и перемещая его в исходную позицию.

Если источником сжатого воздуха служит компрессор, при перемещении поршня в исходное положение он включается в работу, заполняя накопительную емкость. После полной зарядки баллона открывается клапан в воздухоподводящем канале, направляя сжатый воздух на поршень. Резко перемещаясь, поршень создает в жидкости ударную волну, а истекающий с высокой скоростью через капиллярные отверстия воздух проникает вглубь трубопровода.

Достигнув крайнего положения, поршень останавливается, вызывая в трубопроводе волну разрежения. Во время ударных волн в трубах и отопительных приборах создаются турбулентные завихрения, которые отрывают от стенок частицы наслоений.

Для полной очистки трубопровода может потребоваться 2-4 импульсных удара, общая длительность которых занимает всего несколько минут. При использовании баллона сжатого воздуха или ручной накачки, установка не требует электропитания и может работать в автономном режиме.

Основным недостатком пневмоимпульсной промывки системы отопления является ограниченность силы кинетического удара. Максимальный радиус действия указан в характеристиках пневмопистолета и ограничивает длину теплопроводного контура, который можно промыть за одну процедуру.

Пневмопистолет, соединенный с контуром отопления.

Установки для пневмоимпульсной промывки чаще всего имеют следующие конструктивные исполнения:

- Пневмопистолет небольших размеров, радиус действия, которого составляет до 50 метров. Такое оборудование применяется для промывки отдельных отопительных приборов и контуров небольшой протяженности. Пистолет имеет штуцер для подключения внешнего источника сжатого воздуха и встроенный насос для ручной закачки.

- Установка с компрессором, обеспечивающая полный процесс очистки. В таких установках цилиндр с поршнем обычно называют пневмогенератором. Данное оборудование характеризуется повышенной силой импульсного удара и увеличенным радиусом действия.

Установка для пневмоимпульсной промывки.

Своевременная промывка существующей системы отопления жилого дома позволяет продлить срок службы дорогостоящего и сложного в монтаже оборудования, увеличить эффективность работы автономной системы, снизить энергозатраты на нагрев теплоносителя благодаря лучшему теплообмену и уменьшению гидросопротивления.

В качестве примера и оценки результата предлагаем ознакомиться с видео - промывка системы отопления методом гидро-пневматического тарана.

Статьи по теме:

Как выбрать электрический теплый пол для обогрева дома

Во время ремонта в помещении или устройства в нем системы обогрева возникает вопрос о том, как выбрать электрический теплый пол, в каких случаях он.

Ремонт встроенного циркуляционного насоса Wilo

Представлена информация о циркуляционном насосе Wilo MTSL 15/5 HE-2. Рассмотрим назначение устройства, его принцип действия, причины неисправности.

Закипает вода в котле отопления – что делать?

Описаны возможные причины и способы устранения перегрева теплоносителя в двухконтурных, автоматических и полуавтоматических газовых котлов отопления.

Устраняем обледенение коаксильного дымохода – пять практичных способов

В статье описаны пять практичных способа по устранению обледенения на коаксиальном воздухопроводе.

Диагностика и ремонт вентилятора газового котла

Рассмотрен принцип работы, показаны основные признаки и причины неисправности, способы диагностики и ремонта вентилятора (дымососа) газового котла.

Если такое желание есть, тогда можете ознакомиться с публикацией, прикупить необходимые расходные материалы, манометр, электронные компоненты, модуль генератора сигналов, насос для перекачки жидкости и приступать к работе.

Генератор для управления форсунками

В качестве генератора для управления форсунками подойдет 🔗 генератор импульсов с сайта AliExpress, собранный на основе микросхемы NE555.

Плата собрана на основе таймера NE555 с минимальной обвязкой, монтаж выполнен на двусторонней печатной плате, пайка довольно аккуратная,

имеется регулятор частоты и скважности, а так же переключатель диапазонов генерируемых частот, выполненный в виде пинов и перемычек. Напряжение питания от 4,5 до 16 В.

Чтобы подключения генератор к форсунке, нужен усилитель выполненный на мощном транзисторе, для этих целей вполне подойдет 🔗 полевой мосфет IRF640N или любой другой мощный N-канальный мосфет с напряжением сток – исток более 100 В.

Схема подключения транзистора к плате состоит всего из двух резисторов и одного диода.

Диод D1 в выходном каскаде выполняет несколько функций, а именно: совместно с электролитическим конденсатором 100 мкФ на плате генератора, служит для развязки по питанию, сглаживает высоковольтные импульсы, возникающие при работе мосфета, препятствует образованию положительной обратной связи и неконтролируемому самовозбуждению генератора, а так же защищает от неправильного включения питания.

После соединения генератора с выходным каскадом и форсункой выявилась одна неприятная особенность данного генератора, регулировка скважности в данном устройстве работает только на 15%, далее происходит срыв генерации, сильно изменяя при этом частоту генерации (что в нашем случае совершенно неприемлемо).

Чтобы избавиться от этой проблемы, можно оставить на плате только регулировку частоты с постоянной составляющей скважности 2 или обратной величине скважности – заполнением, равным 50%, это значит, что в одном периоде колебания время импульса равно времени паузы.

Эффект кавитации происходил на частотах от 200 до 400 Гц, у каждой форсунки своя индивидуальная частота резонанса.

Во время работы форсунок на этих частотах, если прислушаться, можно услышать щелчки – это микро-гидроудары возникающие после схлопывания пузырьков внутри форсунки, такой процесс особенно заметно если утопить форсунку полностью в моющем растворе.

Не во всех форсунках пузырьки выходят наружу через входное отверстие, в основном пузырьки выходят из сопла, и есть такие форсунки у которых не возникает обратной тяги, а образуется прямая тяга вперед через сопло.

Чтобы вывести органы управления генератора на внешнюю панель нам понадобиться: резистор номиналом 47 кОм, 🔗 трехпозиционный тумблер с тремя парами контактов и 🔗 кнопка . На плате перерезаем дорожку и припаиваем переменный резистор и кнопку как показано на картинке ниже.

👉 Для настройки генератора в работу можно обойтись одним мультиметром в режиме омметра.

Подстроечный резистор R2 устанавливаем и фиксируем на сопротивление 2.7 кОм или же вместо него запаиваем резистор такого сопротивления.

Этим сопротивлением мы устанавливаем верхний порог первого поддиапазона генератора частотой в 67 Гц что соответствует частоте оборотов двигателя 8000.

Следующей регулировкой резистора R1, выставляем скважность равную 2, для этого нужно установить перемычку в первое положение от края платы, подать на генератор питание 12 В.

Увидите как мигает светодиод, начинайте крутить резистор по часовой стрелке до тех пор, пока светодиод не загорится постоянно, это будет означать срыв генерации, медленно вращая резистор против часовой стрелки найдите место где снова появится генерация и будет мигать светодиод, доверните еще один оборот в этом же направлении и можно считать настройку генератора закопченной.

🤔 Хочу заметить, что все регулировки частоты генератора относительны, конечно же будут немного отличаться на других экземплярах платы, но нам и не нужны точные установки частот.

Однако если среди вас есть педанты и вам нужна точность, могу порекомендовать вам другой более крутой 🔗 цифровой генератор , в котором можно будет выставлять частоту с точностью в 1 Гц и заполнение с точностью в 1%.

Выходной каскад генератора

Есть некоторые нюансы на которые стоит обратить внимание при сборке выходного каскада генератора импульсов, на них мы немного и остановимся.

Немного теории

При работе выходного каскада во время закрытия ключевого транзистора, происходит выброс ЭДС самоиндукции из обмотки электромагнита форсунки.

Если подключена одна форсунка, то это не оказывает видимого влияния на работу схемы генератора, но если подключить, к примеру, две форсунки, то возникает самовозбуждение генератора на частоте около 20 кГц, вследствие чего устройство становиться неуправляемым.

Для гашения импульсов самоиндукции, параллельно форсункам можно поставить обычный диод с направлением прямого тока обратному направлению тока питания, то-есть, анодом к стоку транзистора, катодом к плюсу питания.

👉 При такой компоновке схемы могут возникнуть проблемы в случае с неправильным подключением полярности питания.

Дело в том, что в конструкции мосфета имеется встроенный обратный диод, подключенный катодом к стоку и анодом к истоку транзистора, и при неправильном включении питания ток потечет через два диода, получиться короткое замыкание.

Чтобы это предотвратить, можно включить в схему 🔗 диод в обратном направлении, так называемую "защиту от дурака", можно использовать для этих целей 🔗 сдвоенный диод Шоттки , он рассчитан на большие токи и не будет греться.

И так, давайте обратимся к схеме, как вы можете заметить, схема выходного каскада состоит из двух плеч, в каждое плечо включены по 2 транзистора параллельно.

Для работы выходного каскада достаточно и одного транзистора на радиаторе, так как суммарный ток протекающий через транзистор при подключенных 6-ти форсунках будет примерно 6 Ампер, но в силу того, что транзисторы данного типа относительно дешевы, для малого тепловыделения и надежности всего устройства можно сделать каждое плечо сдвоенным.

Одно плечо управляется непосредственно генератором,

⚠ Если подключать кнопку параллельно выходу генератора, то микросхема генератора выйдет из строя, можно конечно использовать много контактную кнопку и сделать через нее управление генератором и сливом на одном плече транзисторов, но это лишь увеличит ненадежность работы схемы в целом.

Схемы рассчитаны на форсунки с напряжением питания 12 Вольт. Сейчас выпускают форсунки с рабочим напряжением отличные от 12 Вольт. Как это проверить?

Можно погуглить тип вашей форсунки, а можно замерить тестером сопротивление на контактах, оно должно составлять примерно от 12 до 17 Ом.

Сборку схемы можно производить на 🔗 макетной плате навесным монтажом, перемычки делать медными монолитным проводами.

Транзисторам и диоду лучше сделать хороший теплоотвод, если 🔗 корпус из алюминия , то силовые компоненты можно приклеить к корпусу на специальный 🔗 теплопроводный цемент , через изолирующие теплопроводные прокладки.

Разъем для подключения форсунок 🔗 типа GX-20 на 12 pin хотя можно использовать и 8 pin или даже 4 pin. Разъем для питания стандартный 5,5 мм.

Топливная рампа

Стенд топливной рампы можно изготовить из полипропиленовой трубы внешним диаметром 20 мм и толщиной стенок 3,4 мм, то есть внутренний диаметр трубы 13,2мм.

Такая труба идеально подходит к множеству видов форсунок, без какой-либо доработки, обеспечивает отличную герметичность и способность проверять форсунки на течь под давлением выше рабочего.

Для работы понадобится паяльник для сварки полипропиленовых труб и набор из: труб, фитингов, муфт, заглушек и штуцеров.

Перед началом пайки нужно измерить глубину посадки трубы в фитинг около 15 мм. На трубе нужно сделать метку на 2 или 3 мм меньше глубины посадки, то есть 12-13 мм от края.

- Во-первых, это необходимо для того чтобы труба не ушла глубже места посадки трубы в фитинге, при этом обычно она сворачивается и заплавляет свой собственный проток.

- Во-вторых, это увеличит точность изготовления рампы, чем точнее будет сделана рампа, тем легче будет последующая сборка стенда.

👉 В итоге у вас получится такая конструкция для будущей рампы

Если вы заинтересовались конструкцией стенд для промывки форсунок своими руками и хотите более подробно ознакомиться с деталями полной сборки, включая установку топливного насоса и подключения манометра , настройку и тестирование работы устройства, можете посмотреть целый 🔗 цикл видео из 11-ти частей.

История пневмоипульсной технологии

Изначально в 50х годах 20-го века в Советском Союзе пневмоимпульсная технология разрабатывалась и применялась только в авиационно-космической промышленности. Накопленный учеными опыт разработок и использования пневмоимпульсной технологии на космических кораблях и сверхзвуковых самолетах позволил разработать ряд пневмоимпульсных устройств (пневмогенераторов) для применения в промышленности

Основные направления промышленного применения пневмоимпульсных устройств

Основными направлениями промышленного применения пневмоимпульсных устройств является:

Интенсификация технологических процессов

Разрушение слежавшихся сыпучих материалов

Очистка технологических отложений

Что такое пневмогенератор и для чего он нужен

Пневмогенератор это устройство, состоящее из ресивера, быстродействующего клапана и ствола, которое за счет быстрого клапана обеспечивает мгновенное истечение сжатого газа из ресивера через выхлопной ствол в очищаемое пространство и за счет ударно-волнового воздействия мощной импульсной струи газа очищает оборудование от отложений.

Пневмоимпульсный генератор позволяют интенсифицировать производственные процессы там, где обычные стационарные процессы требуют очень больших затрат (топлива, электроэнергии, человеко-часов, времени).

Экономическая целесообразность использования пневмоимпульсной технологии и пневмогенераторов

На металлургических, химических, горно-добывающих и обогатительных, угольных, цементных, энергетических, сельско-хозяйственных, бумажных, стекольных, пищевых, строительных производствах внеплановые остановы и простои технологичного оборудования существенно снижают производительность и эффективность всей технологической цепочки оборудования, а так же негативно сказываются на объеме и качестве выпускаемой продукции.

Пневмоимпульсные генераторы эффективны в решении следующих производственных задач:

Устранение зависаний и налипания сыпучих и вязких материалов на стенках бункеров, течек, узлах пересыпа, емкостей,

Интенсификация процессов пересыпки и транспортировки сыпучих и вязких материалов,

Очистка внутренних поверхностей трубопроводов от известковых, угольных, цементных, зольных, пыле- и других отложений различной твердости и состава, в том числе при высоких температурах

Очистка конвективных поверхностей нагрева котлов, экономайзеров, огневых печей от отложений

Очистка кожухо-трубного теплообменного оборудования от отложений (внутритрубное и межтрубное пространство)

Очистка систем отопления промышленных объектов и ЖКХ

Очистка рукавных и электро- фильтров, рудоспусков, лопастей рабочих колес вентиляторов,

А так же другие применения, проконсультируйтесь с нашим инженером по вашей технической задаче

Подробнее о пневмоимпульсном генераторе и пневмоударе

Пневмоимпульсный генератор (пневмоимпульсное устройство, пневмопушка) состоит из ресивера, клапана, ствола и контроллера автоматики (опционно). При срабатывании быстрого клапана, клапан открывает истечение сжатого газа через ствол пневмопушки.

Пневмогенератор заполняется сжатым газом (воздух, аргон), а затем за сотые доли секунды выбрасывает этот газ в виде мощных импульсных струй в очищаемое пространство. При этом обеспечивается огромный секундный расход газа и мощное разрушающее импульсное воздействие.

За доли секунды (0,001 - 0,3сек) происходит огромный расход рабочего газа (до 1000 кг). Такими уникальными характеристиками обладает только недорогой пневмоимпульсный генератор или сверхмощный и соответственно очень дорогой компрессор.

Происходит быстрое (не более 0,03 cек) открытие клапана пневмоимпульсного генератора, в стволе формируется мощные импульсы сжатого воздуха с формированием фронта взрывной волны, силой которых идет воздействие на сыпучий материал или отложения в очищаемом оборудовании.

На выходе из ствола пневмоимпульсного генератора создается сила, равная произведению давления газа на площадь сечения ствола. Эта сила, пневмоудар, используется для разрушения отложений и зависаний, для восстановления истечения материала через емкость или трубу.

Размеры ресивера и диаметр ствола генератора определяют продолжительность истечения импульсной струи, а основной узел быстродействующий клапан обеспечивает мгновенное открытие на истечение газа и формирование фронта взрывной волны.

Работа пневмогенератора строиться следующим образом: в основном положении основной поршень прилегает к седлу и перекрывает выхлопное сопло. При подаче сжатого газа происходит заполнение накопительной емкости и запоршневого пространства.

В нужный момент открывается дополнительный управляющий клапан, который сбрасывает давление из запоршневого пространства. Уменьшение давления здесь вызывает появление неуравновешенной силы от давления рабочего газа, что заставляет двигаться основной поршень, открывая выход выхлопного сопла.

Читайте также: