Планшетный принтер своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Графопостроители представляют собой устройства, которые в автоматическом режиме с заданной точностью производят вычерчивание чертежей, рисунков, схем на бумаге, ткани, коже и прочих материалах. Распространены модели техники с функцией резки. Изготовление плоттера своими руками в домашних условиях вполне возможно. Для этого понадобятся детали от старого принтера либо dvd-привода, определенное программное обеспечение и еще некоторые материалы.

ЧПУ плоттер из двд-привода

Сделать небольшой плоттер из dvd привода самостоятельно относительно просто. Такое устройство на ардуино обойдется намного дешевле своего фирменного аналога.

Рабочая область у создаваемого устройства будет 4 на 4 см.

Для работы потребуются следующие материалы:

- клей или двухсторонний скотч;

- припой для пайки;

- провода для монтажа перемычек;

- dvd-привод (2 шт.), из которого берется шаговый двигатель;

- Arduino uno;

- серводвигатель;

- микросхема L293D (драйвер, осуществляющий управление двигателями) – 2 шт.;

- макетная плата беспаечная (основание из пластмассы с набором проводящих электрический ток разъемов).

Чтобы воплотить задуманный проект в жизнь, следует собрать такие инструменты:

- паяльник;

- отвертку;

- мини-дрель.

Опытные любители электронных самоделок могут использовать дополнительные детали, чтобы собрать более функциональный аппарат.

Этапы сборки

Сборку cnc плоттера проводят по такому алгоритму:

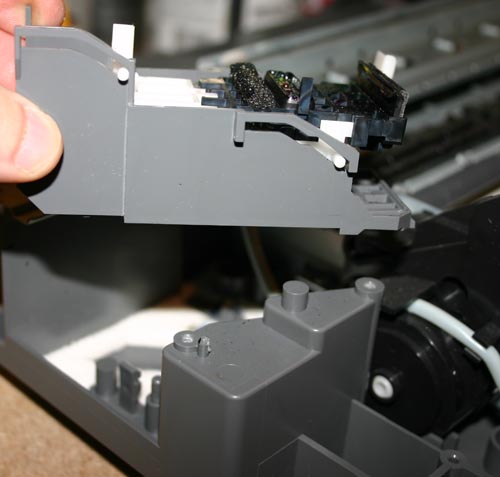

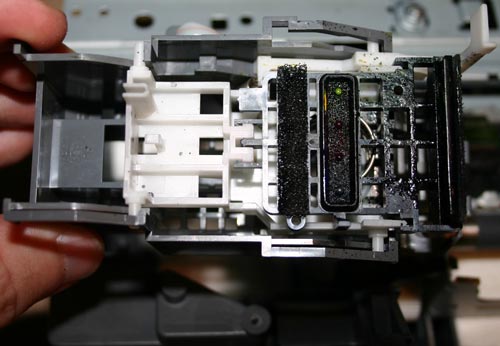

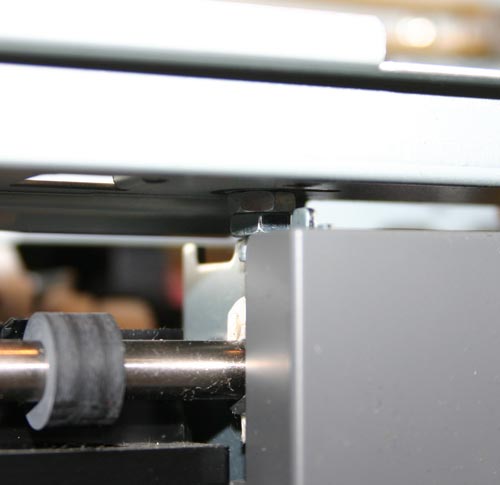

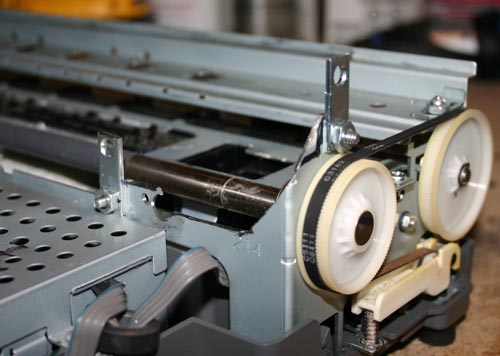

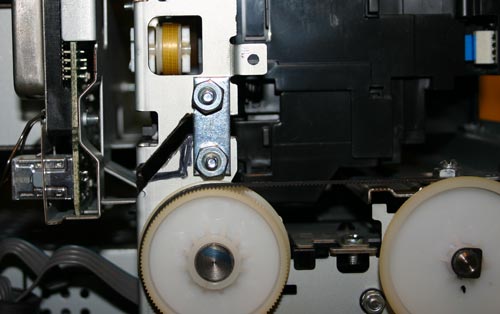

- с помощью отвертки разбирают 2 dvd-привода (результат изображен на фото далее) и достают из них шаговые электродвигатели, при этом из оставшихся деталей выбирают два боковых основания для будущего графопостроителя;

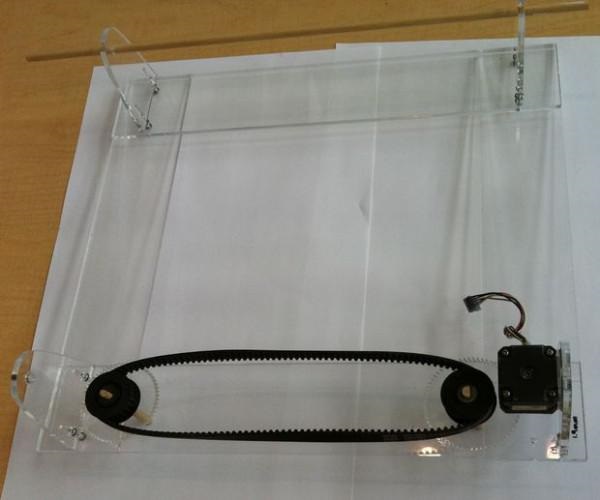

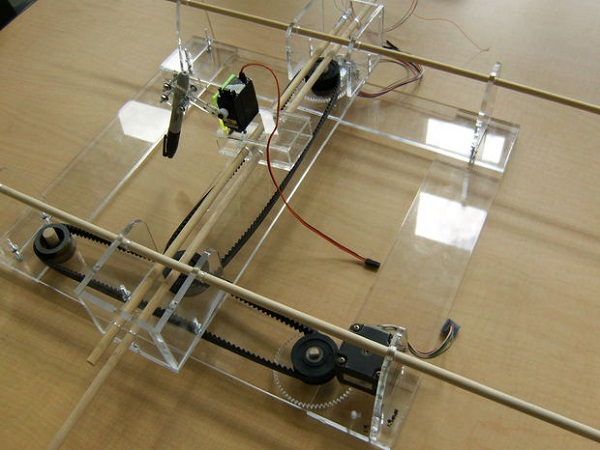

- отобранные основания соединяют с помощью винтов (предварительно подогнав их по размерам), получая при этом оси X и Y, как на фотографии ниже;

Оси X-Y в сборке

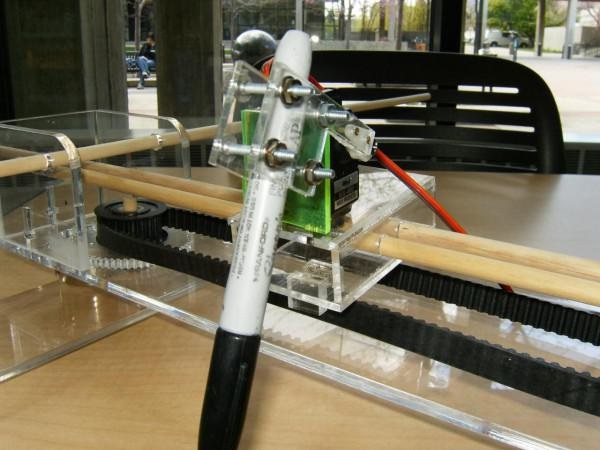

- к оси Х прикрепляют ось Z, которая представляет собой сервопривод с держателем для карандаша либо ручки, что показано на фото;

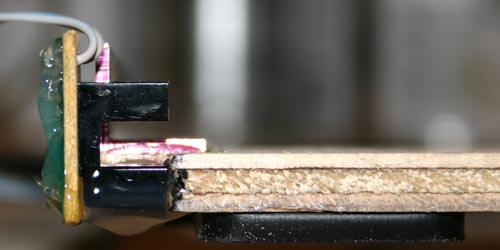

- прикрепляют к оси Y квадрат размером 5 на 5 см из фанеры (или пластика, доски), который будет служить основанием для укладываемой бумаги;

Основание для размещения бумаги

- собирают, уделяя особое внимание подсоединению шаговых электродвигателей, электрическую цепь на беспаечной плате по схеме, представленной ниже;

Схема электрических соединений

- вводят код для тестирования работоспособности осей Х-Y;

- проверяют функционирование самоделки: если шаговые электродвигатели заработали, то детали соединены по схеме верно;

- загружают в сделанный чпу плоттер рабочий код (для Arduino);

- скачивают и запускают программу exe для работы с G-кодом;

- устанавливают на компьютер программу Inkscape (векторный графический редактор);

- инсталлируют дополнение к ней, позволяющее преобразовывать в изображения G-код;

- настраивают работу Inkscapе.

После этого самодельный мини плоттер готов к работе.

Некоторые нюансы работы

Оси координат должны быть обязательно расположены перпендикулярно друг к другу. При этом карандаш (либо ручка), зафиксированный в держателе, должен без проблем перемещаться вверх-вниз сервоприводом. Если шаговые привода не работают, то требуется проверить правильность их соединения с микросхемами L293D и найти рабочий вариант.

Код для тестирования осей Х-Y, работы графопостроителя, программу Inkscape с дополнением можно скачать в интернете.

G-код представляет собой файл, содержащий координаты X-Y-Z. Inkscape выступает в роли посредника, позволяющего создавать совместимые с плоттером файлы с данным кодом, который затем преобразуется в движение электродвигателей. Чтобы распечатать нужное изображение или текст, понадобится с помощью программы Inkscape предварительно перевести их в G-код, который после будет послан на печать.

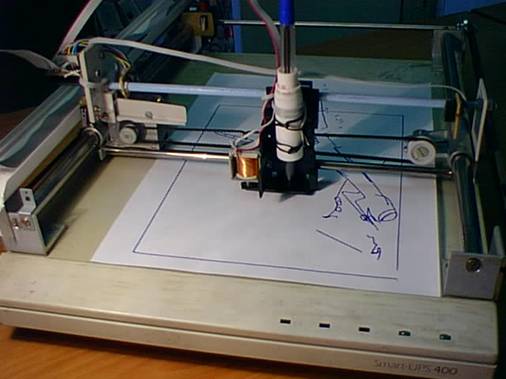

Следующее видео демонстрирует работу самодельного плоттера из двд-привода:

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными. Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

Лазер позволяет резать тонкие пленки и выжигать по дереву.

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

- делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

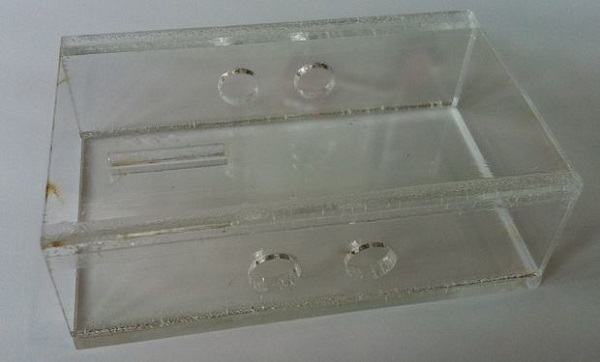

- сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

- собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

Крепление под маркер

- устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino, то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Когда для разрезания пленки или бумаги (картона) устанавливается нож, глубину его проникновения следует правильно отрегулировать экспериментальным способом.

Приведенную конструкцию можно усовершенствовать, добавив автоматики. Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

Еще раз приветствую. Приобрел Epson 4000. Есть мысль переделать на прямую печать. Цены роспринтера, по мне, нереальные. Какова, на ваш взгляд, стоимость переделки и кто сможет это реализовать?

4000 уже не актуальная модель для переделки под прямую печать.

У него всё своё. Запчасти дефицитны и дороги. ПГ тоже своя, в хорошем состоянии продают её не часто и дорого. А это расходка в случае текстильного принтера.

Спишитесь с MMG, лучше него Вас врядли кто-то может прокунсультировать по данным вопросам. А так Вам прямая дорога на форум Кочевника. Там это всё многократно обсасоно до косточек.

Дак есть же MMG!

Идеальный вариант для переделки.

Но лучше его использовать как донор. А купить б/у готовый текстильник на его базе.

Продают очень много в идеальном состоянии за приемлемые деньги.

Переделка (правильная) для комерческой печати обойдётся дороже.

самому переделывать? видимо, у вас мало есть чем заняться

кто то писал что стол для 4800 стоил всего $1000 в нужном месте

сомневаюсь что только этим обойдется!

Проще купить готовый, чем самому делать с нуля. С механникой еще более-менее все понятно: рельсы, стол к нему ремешь или швп и все ездит, но вот с элетроникой - беда. Я просто наблюдал несколько аппаратов, различия во всех росто огромные. На мой взгляд самое простое: использовать промышленные контроллеры, можно от китацев, сервомотор и ремень для движения стола.

Вообщем я бы рекоммендовал серьезно подумать, перед тем как ломать принтер, или начать с меньшего формата.

На форуме Кочевника очень много полезной инфы, но ни кто секрет не откроет по безгеморной переделке принтера. Делать все самим придется.

П.с. китайцев покупать не советую, самые убогие.

Проще купить готовый, чем самому делать с нуля. С механникой еще более-менее все понятно: рельсы, стол к нему ремешь или швп и все ездит, но вот с элетроникой - беда. Я просто наблюдал несколько аппаратов, различия во всех росто огромные. На мой взгляд самое простое: использовать промышленные контроллеры, можно от китацев, сервомотор и ремень для движения стола.

Вообщем я бы рекоммендовал серьезно подумать, перед тем как ломать принтер, или начать с меньшего формата.

На форуме Кочевника очень много полезной инфы, но ни кто секрет не откроет по безгеморной переделке принтера. Делать все самим придется.

П.с. китайцев покупать не советую, самые убогие.

Есть идея - сделать планшетный УФ-принтер шириной 1200мм. Рассматриваю переделку обычных принтеров, покупка деталей по разумным ценам устраивает. Интересно, имеет ли это хоть какой-то смысл, делал ли кто-нибудь еще такое или подобное(широкоформатный принтер из А4-А2 или УФ-принтер из обычного). Заранее спасибо за ответы.

Делали себе УФ принтер на базе 4880.

Если вы хорошо понимаете особенности процессов УФ-печати, то можно попробовать.

Но времени и сил потратите много.

Зато подробно вникните в особенности устройства сольвентостойких фильтров, мешалок, помп, субтанков и прочей ультрафиолетовой атрибутики. Изведете несколько эпсоновских парковок и убьете пару головок в процессе экспериментов.

Изучите, опробуете и забракуете несколько бесплатных RIP-ов. Плюнете, и купите нормальный платный.

А уж сколько матерных слов при этом скажете.

Намного эффективнее купить готового китайца на базе того же 4880. По деньгам не намного дороже получится, если учесть потраченное время на конструирование и постройку собственного агрегата.

И ни в коем случае не связываетесь с Роспринтером и со Станиславом Затейкиным.

У России только два союзника - дураки и дороги.

И ни в коем случае не связываетесь с Роспринтером и со Станиславом Затейкиным.

И с САНом и его "инновациями".

Приходилось участвовать в разработке первого UVLED принтера, который в первые в мире был сделан в САН-е и продемонстрирован в 2007году (видео с рекламной демонстрации прилагаю). Ну,в дальнейшем еще по мелочам приходилось участвовать в этом проекте по изготовлению фрезерованных комплектующих для узлов.

И с САНом и его "инновациями".

Сейчас - да, лучше не надо. Все стоящие инженеры-разработчики перешли в другую контору, которую, похоже, скоро купит Эпсон.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

Делали себе УФ принтер на базе 4880.

Если вы хорошо понимаете особенности процессов УФ-печати, то можно попробовать.

Но времени и сил потратите много.

Зато подробно вникните в особенности устройства сольвентостойких фильтров, мешалок, помп, субтанков и прочей ультрафиолетовой атрибутики. Изведете несколько эпсоновских парковок и убьете пару головок в процессе экспериментов.

Изучите, опробуете и забракуете несколько бесплатных RIP-ов. Плюнете, и купите нормальный платный.

А уж сколько матерных слов при этом скажете.

Намного эффективнее купить готового китайца на базе того же 4880. По деньгам не намного дороже получится, если учесть потраченное время на конструирование и постройку собственного агрегата.

И ни в коем случае не связываетесь с Роспринтером и со Станиславом Затейкиным.

Спасибо за разъяснение, не подскажите где можно купить этого самого китайца на базе 4880? Если я правильно понял максимальный размер получится А2?

Спасибо за разъяснение, не подскажите где можно купить этого самого китайца на базе 4880? Если я правильно понял максимальный размер получится А2?

Могу порекомендовать принтеры Apex. Мы купили большой, на тошибовских головках. Но у них есть поменьше, на Эпсоновских DX-5 головках.

Эти агрегаты вполне рабочие. Не без недостатков, но и цена разумная, не Мимаки и не Роланд.

PS Форум не дает вставить ссылку на продавца. Видимо, конкурирующая контора.

Ну, сами найдете, это не проблема.

PPS Сделать рабочий сувенирник для печати обычными красками (пигментыми, спиртовыми) вообще не вопрос.

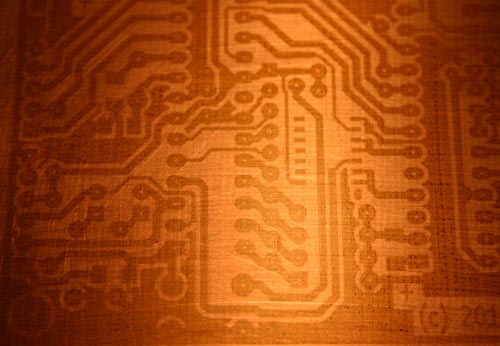

В последнее время я искал способы упростить изготовление печатных плат. Приблизительно с год назад я наткнулся на одну интересную страничку, где описывался процесс модификации струйного принтера Epson для печати на толстых материалах в т.ч. на медном текстолите. В статье описывалась доработка принтера Epson C84, однако у меня был принтер Epson C86, но т.к. механика принтеров Epson я думаю у всех схожая, то я решил попробовать сделать модернизацию своего принтера.

В данной статье я постараюсь максимально подробно, шаг за шагом, описать процесс модернизации принтера для печати на омедненном текстолите.

Необходимые материалы:

- ну естественно понадобится сам принтер Epson семейства С80.

- лист алюминиевого, либо стального материала

- скобы, болты, гайки, шайбы

- небольшой кусок фанеры

- эпоксидка или суперклей

- чернила (об этом позже)

Инструменты:

- шлифмашинка (Dremel и т.п.) с отрезным кругом (можно попробовать маленькой обезьяной)

- различные отвертки, ключи, шестигранники

- дрель

- термофен

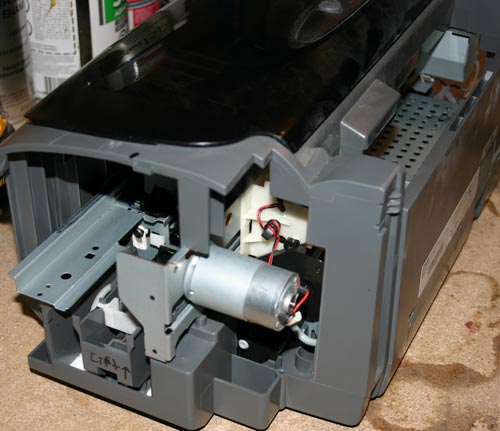

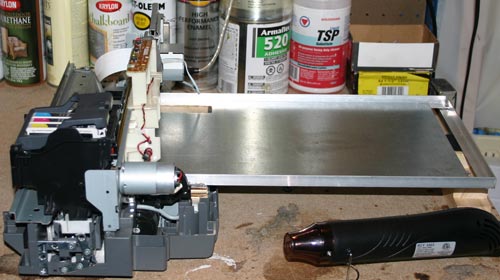

Шаг 1. Разбираем принтер

Первое, что я сделал - снял задний выходной лоток для бумаги. После этого надо снять передний лоток, боковые панели и затем основной корпус.

На фотографиях ниже приведен подробный процесс разборки принтера:

Шаг 2. Снимаем внутренние элементы принтера

После того, как у принтера снят корпус, необходимо поснимать некоторые внутренние элементы принтера. Сначала, необходимо снять датчик подачи бумаги. В дальнейшем он нам понадобится, поэтому при снятии не повредите его.

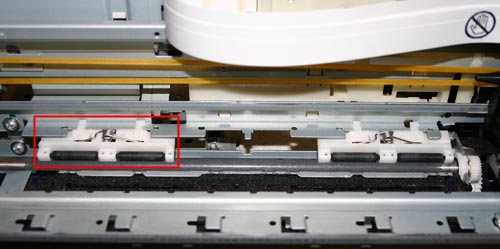

Затем, необходимо снять центральные прижимные ролики, т.к. они могут мешать при подаче печатной платы. В принципе боковые ролики тоже можно снять.

Ну и в конце, необходимо снять механизм очистки печатающей головки. Механизм держится на защелках и снимается очень просто, но при снятии, будьте очень осторожны, т.к. к нему подходят разные трубки.

Разборка принтера завершена. Теперь приступим к его "лифтингу".

Шаг 3. Снятие платформы печатающей головки

Начинаем процесс модернизации принтера. Работа требует аккуратности и применения защитных средств (глаза нужно беречь!).

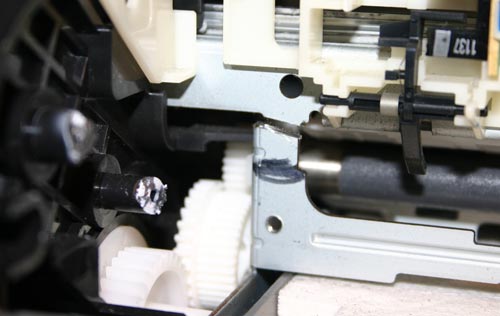

Для начала необходимо открутить рейку, которая прикручена двумя болтами (см. фото выше). Открутили? Откладываем ее в сторону, она нам еще пригодится.

Теперь обратите внимание на 2 болта возле механизма очистки головки. Их также откручиваем. Однако, с левой стороны сделано немного по другому, там можно срезать крепления.

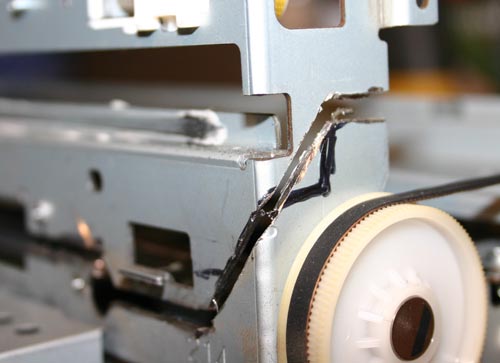

Чтобы снять всю платформу с головкой, сначала, все внимательно осмотрите и отметьте маркером те места, где надо будет резать метал. А потом аккуратно срежьте метал ручной шлифмашинкой (Dremel и т.п.)

Шаг 4. Очистка печатающей головки

Этот шаг является необязательным, но раз уж полностью разобрали принтер, то лучше сразу почистить печатающую головку. Тем более, что в этом нет ничего сложного. Для этой цели я использовал обычные ушные палочки и очиститель стекол.

Шаг 5. Установка платформы печатающей головки. Часть 1

После того, как все разобрано и очищенно настало время собирать принтер с учетом необходимого зазора для печати на текстолите. Или как говорят джиперы "лифтинг" (т.е. подъем). Величина лифтинга полностью зависит от того материала, на котором вы собираетесь печатать. В своей модификации принтера я планировал использовать стальной податчик материала с прикрепленным на нем текстолитом. Толщина платформы для подачи материала (сталь) была 1.5 мм, толщина фольгированного текстолита, из которого я обычно делал платы составляла также 1.5 мм. Однако, я решил, что головка не должна сильно давить материал, и поэтому величину зазора я выбрал около 9 мм. Тем более, что иногда я печатаю на двухстороннем текстолите, который немного толще одностороннего.

Для того, чтобы мне легче было контролировать уровень подьема, я решил использовать шайбы и гайки, толщину которых я замерил штанген-циркулем. Также, я прикупил несколько длинных болтов и гайки для них. Я начал с фронтальной системы подачи.

Шаг 6. Установка платформы печатающей головки. Часть 2

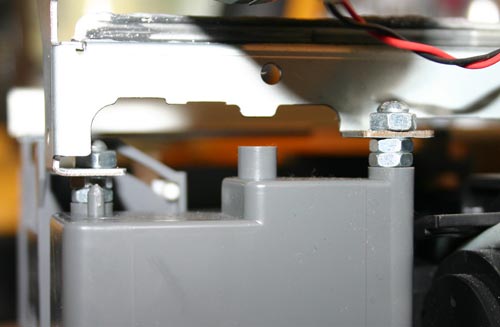

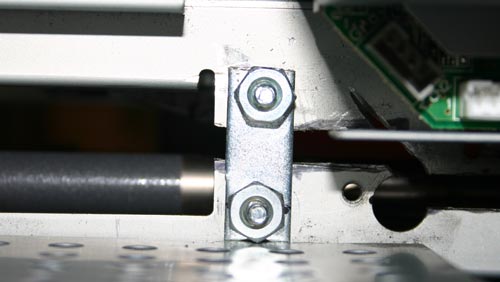

Перед установкой платформы для печатающей головки, необходимо изготовить небольшие перемычки. Я сделал их из уголков, которые распилил на 2 части (см. фото выше). Можно конечно их сделать самому.

После, я разметил отверстия для сверления в принтере. Нижние отверстия разметить и просверлить очень просто. Затем, сразу же прикрутил кронштейны на их место.

Следующим шагом необходимо разметить и просверлить верхние отверстия в платформе, это сделать несколько сложнее, т.к. все должно быть на одном уровне. Для этого, я подложил по паре гаек, в местах стыковки платформы с основой принтера. При помощи уровня, удостоверьтесь, что платформа стоит ровно. Отмечаем отверстия, сверлим и стягиваем болтами.

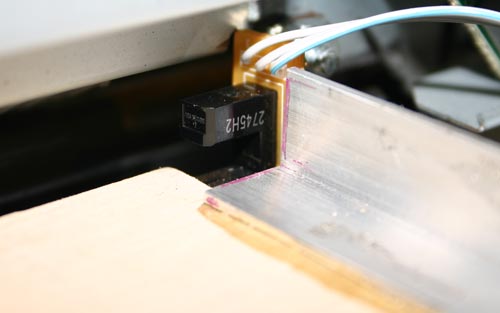

Шаг 7. "Лифтинг" механизма очистки печатающей головки

Когда принтер заканчивает печать, головка "паркуется" в механизм очистки головки, где происходит очистка дюз головки, для предотвращения их засыхания и засорения. Этот механизм также предстоит немного поднять.

Данный механизм я закрепил при помощи двух уголков (см. фото выше).

Шаг 8. Система подачи

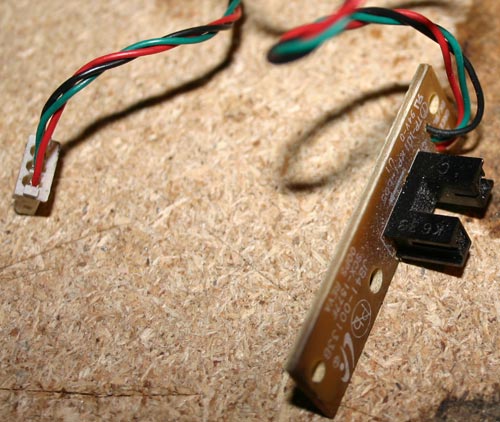

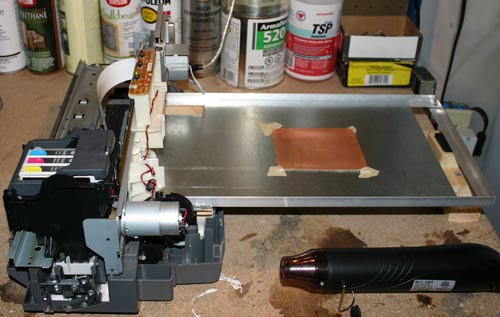

На данной стадии рассмотрим процесс изготовления системы подачи и установку датчика подачи материала.

При разработке системы подачи первой проблемой была установка датчика подачи материала. Без данного датчика принтер не функционировал бы, но где и как его установить? Когда бумага проходит через принтер, то данный датчик сообщает контроллеру принтера, когда проходит начало бумаги и на основании этих данных принтер вычисляет точную позицию бумаги. Датчик подачи представляет из себя обычный фотосенсор с излучающим диодом. При прохождении бумаги (в нашем случае материала), луч в датчике прерывается.

Для сенсора и системы подачи я решал сделать платформу из фанеры.

Как видно на фото выше, я склеил между собой несколько слоев фанеры для того, чтобы сделать подачу на одном уровне с принтером. В дальнем углу платформы я закрепил датчик подачи, через который будет проходить материал. В фанере, я сделал небольшой вырез, чтобы вставить датчик.

Следующей задачей встала необходимость сделать направляющие. Для этого я использовал алюминиевые уголки, которые приклеил к фанере. Важно, чтобы все углы были четко 90 градусов и направляющие были строго параллельны друг другу. В качестве материала подачи я использовал алюминиевый лист, на который будет ложиться и фиксироваться омедненный текстолит для печати.

Лист подачи материала я изготовил из алюминиевого листа. Размер листа я старался сделать приблизительно равным формату А4. Немного почитав в интернете по работе датчика подачи бумаги и принтера в целом, я выяснил, что для корректной работы принтера необходимо в листе подачи материала сделать в углу небольшой вырез, чтобы датчик срабатывал немного позднее чем начинали крутиться ролики подачи. Длина выреза составила около 90мм.

После того, как все сделано, на листе подачи я закрепил обычный лист бумаги, на компьютере установил все драйвера и сделал пробную печать на обычном листе.

Шаг 9. Заполняем чернильный картридж

Помимо чернил, я купил новые картриджи, хотя конечно можно использовать и старые, если хорошо их помыть. Естественно, для заправки картриджей понадобится еще обычный шприц. Также, я купил специальный девайс для обнуления картриджей принтера (синий на фото).

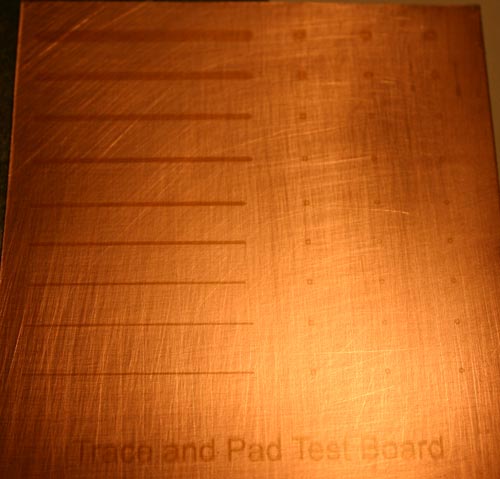

Шаг 10. Тесты

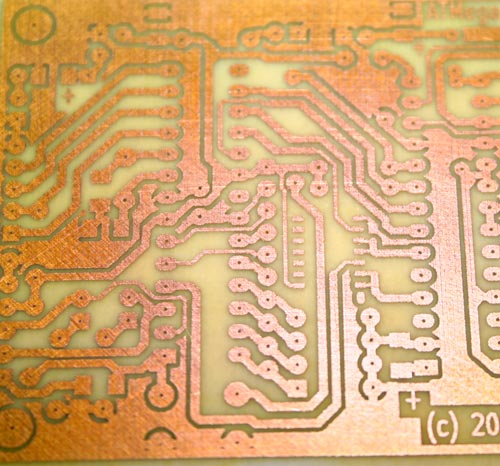

Теперь переходим к тестам печати. В программе проектирования Eagle, я сделал несколько заготовок для печати, с дорожками различной толщины.

Качество печати вы можете оценить по фотографиям выше. А ниже представлено видео печати:

Шаг 11. Травление

Для травления плат, изготовленных данных способом, подходит только раствор хлорного железа. Другие методы травления (медный купорос, соляная кислота и т.п.) могут разъесть чернила Mis Pro yellow ink. При травлении хлорным железом, лучше нагревать печатную плату при помощи теплофена, это ускоряет процесс травления и т.о. меньше "сьедается" слой чернил.

Температура нагрева, пропорции и длительность травления подбираются опытным путем.

Колтыков А.В Опубликована: 2011 г. 0 1

Вознаградить Я собрал 0 4

Читайте также: