Пиролиз отработки своими руками

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

Печь, использующая отработку – достаточно простое устройство, позволяющее обогревать небольшие помещения.

Отработанное масло – сильно загрязненное и плохо горящее топливо. Поэтому для полного сгорания его тяжелые составляющие необходимо разделить на легкие. Для этого, используют способ пламенного расщепления (пиролиз).

Его действие основано на использовании теплоты, выделяемой при сгорании топлива, причем сам процесс горения – саморегулирующийся и самоподдерживающийся.

Инициировать процесс пиролиза возможно двумя способами:

Первый способ – поджигают масло, находящееся в топливном баке. Его температура повышается и начинается испарение. Далее, пары масла нагреваются до температуры 300…400 градусов Цельсия и смешиваются с воздухом, поступающим через горловину резервуара. Расщепление отработки и сжигание ее легких фракций осуществляется в пиролизной камере сгорания, выполненной в виде вертикальной трубы с отверстиями для притока воздуха (нужен избыток кислорода) и расширением в верхней части, где происходит дожигание избыточного кислорода.

Чаще всего, именно этот способ используют, изготавливая печь своими руками. В общем виде, такое устройство представляет собой 2 закрытые емкости, соединенные перфорированной вертикальной трубой.

В резервуаре находится отработка, которое разлагается при недостатке кислорода, а в верхней части происходит сгорание его паров с выделением большого количества тепла. Если оснастить конструкцию вентилятором, подающим воздух в верхнюю камеру, то процесс сгорания осуществляется эффективнее, и КПД печи будет выше.

Второй способ – существуют конструкции, в которых использован способ, схожий с принципом работы дизельного двигателя. В этом случае, вместо бака с горящим маслом используется пламенная чаша и специальная горелка, позволяющая совместить в факеле пламени зоны пиролиза, сгорания и дожигания.

Принцип работы – капля масла падает на раскаленную поверхность чаши, взрывоподобно испаряется, вспыхивает и сгорает. Пиролиз в этом случае достаточно своеобразен – расщепление масла происходит не только из-за высокой температуры, но и за счет сложных физико-химических процессов, происходящих во взрывающейся капле.

Самодельные печи с капельной подачей масла встречаются крайне редко, так как их изготовление требует серьезных знаний. Кроме того, необходим опыт в изготовлении высокоточных деталей и наличие специальных материалов.

Самостоятельное изготовление

Самая простая конструкция представляет собой 2 емкости (резервуар для отработки и камера дожигания), которые соединены между собой трубой с отверстиями по всей длине.

При этом:

- Резервуар (испаритель) имеет поддувало – отверстие с заслонкой, регулирующей подачу воздуха. Кроме того, он должен быть оснащен воронкой или бачком для заливки масла.

- В верхней крышке камеры дожигания имеется отверстие для дымовой трубы. Как можно ближе к этому отверстию установлен отсекатель, который обеспечивает правильное направление выхлопа.

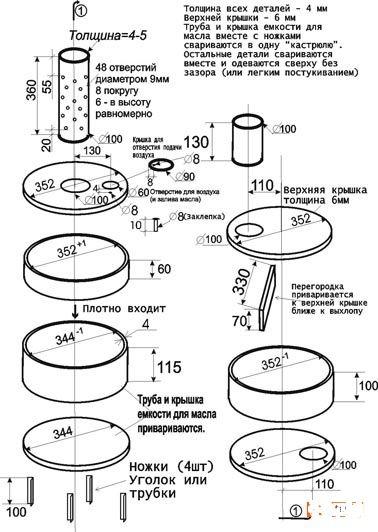

Приступая к изготовлению, необходимо определить из каких материалов будут изготовлены самые ответственные детали. Как правило, составные части изготавливают из стальных листов толщиной 4 и 6 мм (возможно изготовление из кислородных, углеродных или газовых баллонов с толщиной стенки не более 1,5 см).

Определившись с основными материалами, предстоит изготовить чертежи всех деталей. Чертежи можно изготовить самостоятельно или позаимствовать в интернете, указав в поисковой строке браузера фразу “Печь на отработанном масле своими руками”.

Разрабатывая их самостоятельно, необходимо помнить, что:

- Для изготовления емкостей используют стальные листы толщиной 4 мм или трубу диаметром 355 мм.

- Для верхней крышки верхней камеры применяют стальной лист толщиной 6 мм.

- По всей длине соединительной трубы должно быть предусмотрено наличие 48 отверстий диаметром 9 мм (6 рядов по 8 отверстий).

Приступая к изготовлению деталей, необходимо приготовить все необходимые материалы и инструменты, в том числе:

Выполнив все подготовительные работы, приступают к изготовлению деталей и узлов конструкции. При этом, необходимо помнить, что все они должны выполняться в точном соответствии с чертежами.

Работы проводят в следующем порядке:

- Сначала вырезают из стальных листов все детали (стенки емкостей удобнее изготавливать из трубы) и выполняют в них все необходимые отверстия.

- Сваривая детали между собой, изготавливают испаритель и верхнюю камеру. Верхнюю крышку испарителя лучше сделать съемной. К стенкам бака приваривают ножки из уголка. На верхней крышке устанавливают подвижную воздушную заслонку.

- В трубе длиной 4 м сверлят необходимое количество отверстий и строго вертикально приваривают к отверстию диаметром 100 мм, которое имеется в верхней крышке бака. Точно также приваривают трубу к нижней крышке верхней камеры.

- Между верхней камерой и баком вваривают распорку из уголка, что придает конструкции дополнительную жесткость.

- Окрашивают изготовленную печь жаростойкой краской.

Состав краски (все ингридиенты) необходимо тщательно перемешать:

- жидкое стекло: 500 гр.;

- алюминиевая пудра: 200 гр.;

- мел: 20 гр.;

Преимущества и недостатки

Достоинства:

- Простота конструкции и возможность изготовления в домашних условиях.

- Экономичность (расход топлива не более 1,5 л/час).

- Возможность использования любого моторного или промышленного масла.

- Отсутствие гари и копоти.

- Быстрое нагревание (до 10 мин.) и достаточно длительное остывание.

- Эксплуатация при сильных морозах.

- Отсутствие отходов при горении.

Недостатки:

- Не накапливает тепло (греет пока топится).

- Возможно прикосновение к раскаленным элементам конструкции.

- Небольшая тепловая мощность (не более 15 кВт).

- Загасить печь достаточно сложно – отработка должна выгореть до конца.

- Длинный дымоход (не менее 3,5 м).

- Масло перед использованием необходимо фильтровать и очищать.

- Необходимость достаточно частой чистки резервуара (через 5-6 топок).

Технические характеристики и устройство

Существует достаточно большое количество отопительных приборов, работающих на отработанном масле. Практически все они относятся к классу простейших и не требуют сложного ухода или технического обслуживания.

Как правило, самодельные конструкции имеют следующие технические характеристики:

- КПД, % не менее – 75.

- Расход отработанного топлива, л/час – от 0,5 до 1,5.

- Минимальная высота дымохода (от земли), м – 4,0.

- Диаметр трубы дымохода, мм – 102…105.

- Минимальная толщина стальных стенок, мм – 4,0.

Печи, предназначенные для работы с использованием отработанного топлива, имеют достаточно простое устройство, в состав которого входят:

- Низкотемпературная камера сгорания, выполняющая одновременно роль бака для топлива. В ней должно быть отверстие, через которое наливают и поджигают масло. Кроме того, это отверстие используется для регулируемой подачи воздуха.

- Верхняя камера, в которой происходит дожигание газа.

- Пиролизная камера, в которой непосредственно происходит горение газо-воздушной смеси. Она выполнена в виде трубы с многочисленными отверстиями, через которые поступает воздух.

Правила эксплуатации

Эксплуатируя изготовленное изделие, необходимо обеспечить выполнение некоторых требований:

- Печь должна быть установлена строго горизонтально. При этом, можно предусмотреть регулируемые ножки.

- Не допускается установка печи в местах, где могут быть сильные сквозняки.

- Не допускается использование высоких подставок или крепление агрегата на стены.

- Уровень залитого масла не должен превышать две трети объема нижней камеры.

Правила розжига:

Само масло не горит. Поэтому после того, как топливо залито в бак:

- Поджигается лист бумаги или ветошь, и опускается в бак. Возможен вариант, когда в бак наливают примерно 40 грамм какой-либо горючей жидкости, которую затем, с помощью горящего фитиля, поджигают.

- При горении, в камере выделяется тепло и масло начинает закипать.

- Примерно через 10 минут, масло кипит и начинается интенсивное испарение паров. С помощью заслонки можно установить необходимый режим работы.

Печь представляет собой достаточно простое устройство, и ее обслуживание сводится к регулярной очистке внутренних поверхностей от сажи и осадка тяжелых фракций на дне нижней емкости. Чистка печи производится примерно через 5-6 топок.

Для ее очистки можно использовать проволоку или молоток, которым простукивают все стенки. Многие засыпают через трубу песок и гравий. Затем, нужно снять верхнюю крышку резервуара и удалить из него весь мусор.

Печь представляет собой прибор с открытым огнем, поэтому, при его эксплуатации необходимо строго соблюдать необходимые требования техники безопасности.

Так, запрещается:

- Устанавливать печь в местах, где она может контактировать с легко воспламеняющимися предметами или горючими веществами. Минимальное расстояние от печи, на котором могут находиться какие-либо предметы, должно быть не менее 0,5 м.

- Оставлять печь без присмотра или под присмотром неопытных пользователей или детей.

Кроме того, существует ряд требований, предъявляемых к топливу, на котором работает печь:

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0 С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

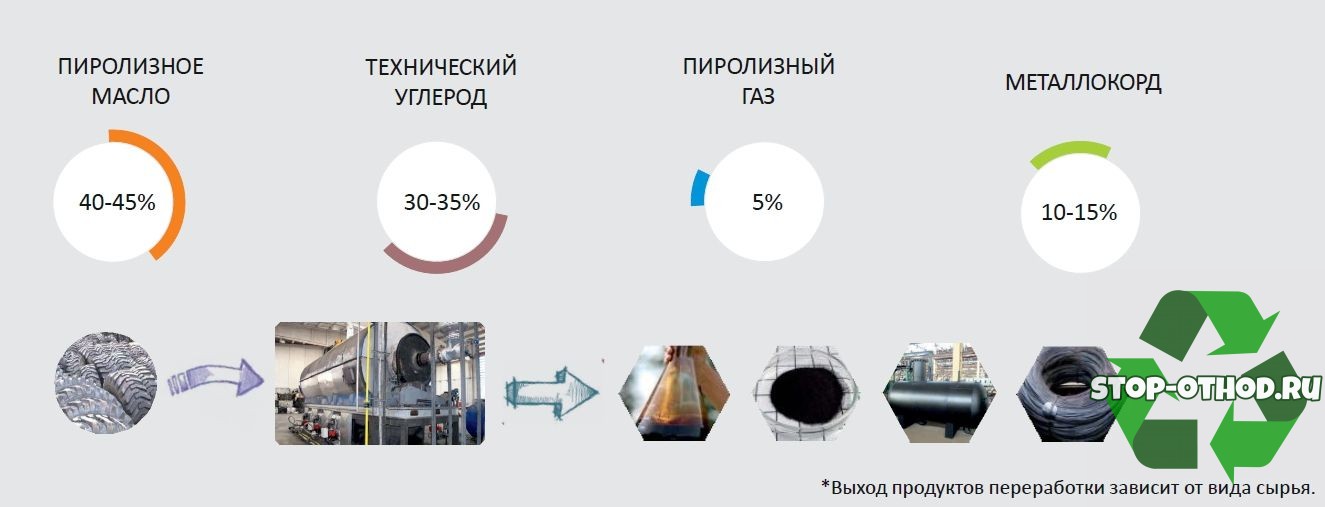

Продукты, получаемые на выходе

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Пиролизный газ

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Устройство котлов

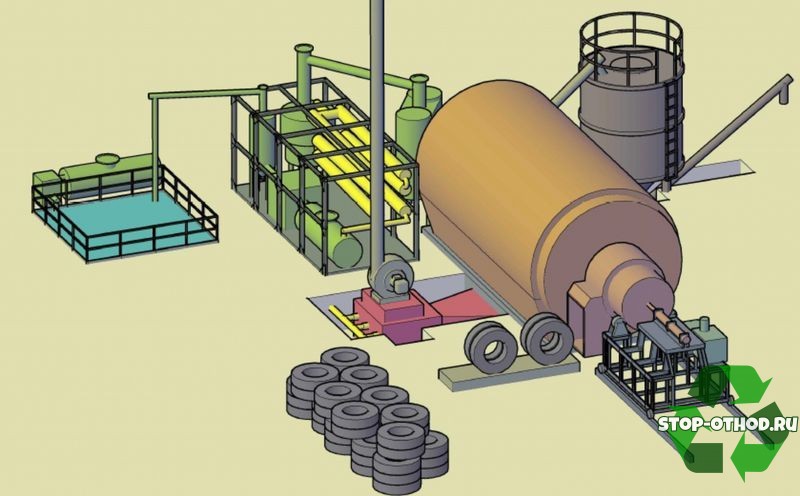

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

Поставщики пиролизных установок

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

Видео по теме

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

Говорят, что все новинки – это хорошо забытое старое. Не является исключением и создание отопительный систем на базе пиролизного горения. Первые заводы, использующие технологию пиролиза были построены еще в 70-е годы позапрошлого 19-го века.

Самодельный пиролизный котел

Несмотря на сложное название и мудреное описание процесса вы вполне можете построить пиролизный котел своими руками, для этого вам потребуется листовая сталь, сварочный аппарат и чертежи, которые вы можете взять на нашем сайте.

Суть процесса пиролиза

В пиролизных котлах на твердом топливе используются такие типы органики, которые при температурном разложении дают большой выход летучих горючих веществ. Такие котлы работают не только на дровах (и всех видах топлива из древесины, таких как пеллеты или топливные брикеты), но и на угле, вплоть до коксующихся марок, температура горения которых достигает очень больших значений!

Топливо в пиролизных котлах размещается на колоснике. После поджига загруженной партии топлива, закрывается плотная дверка и начинает работать дымосос. Вследствие этого в камере сгорания поднимается высокая, до 800 градусов температура, однако в ней отсутствует кислород из воздуха для обычного интенсивного горения. Вместо этого органическое топливо тлеет и обугливается, при этом выделяются летучие газы, преимущественно углеводороды.

Под действием конвекции летучие горючие газ поступают в подколосниковое пространство. Вместе с ними мигрирует и азот, находящийся в первично имеющемся воздухе в топке. Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Основные характеристики пиролизных котлов

Основными чертами котлов, работающих на технологии пиролиза являются следующие:

- Возможность изготовления из недорогих конструкционных материалов.

- Длительное время одного цикла пиролиза, достигающего около 30 часов,

- Полная взрыво и пожаро-безопасность.

- Простота конструкции, доступная для самостоятельного изготовления.

- Широкий спектр используемого древесного топлива (от классических дров до пеллет).

- Высокая экологичность котлов, низкое количество продуктов сгорания.

Как часть нужно подкидывать дровишки?

А вот если ограничить приток кислорода, то период горения значительно увеличивается. При этом тепло выделяется не только при самом процессе тления-пиролиза, но и от сгорания выделившихся газов. Вследствие этого время работы от одной загрузки может увеличиваться до суток и более.

Процесс изготовления пиролизного котла своими руками

Сразу отметим, что пиролизные котлы можно использовать не только для отопления. Но и для прямого обогрева небольших помещений, например сарая с живностью или гаража.

Нюансы с топливом

Схема пиролизного котла на отработке

Создать такой котел очень просто. В нем имеется две емкости: нижняя, в которую загружается топливо и где собственно и проходит процесс пиролиза и верхнюю воздушную камеру.

Простейшая пиролизная печь на отработке

Схема пиролизной печи

В верхней воздушной камере монтируются перегородки, которые направляют горячий воздух по извилистому маршруту, этим достигается повышенная отдача тепла от верхней камеры в помещение.

Подробное описание конструкции пиролизного котла

Через приваренный к верхней камере дымоход продукты сгорания удаляются в атмосферу.

Такую печь можно несколько усовершенствовать. Для этого рядом с нижней емкостью монтируется дозаправочный бак, соединенные с ней трубой. Дозаправка происходит по принципу сообщающихся сосудов.

Но, обратите внимание, в такую печку категорически не допускается попадание воды. Ее нельзя размещать в месте, где возможно выпадение атмосферных осадков. При попадании воды тлеющее масло вспенивается и резко расширяется в объеме. Это может привести даже к разрывк окнструкции.

Также при создании такой печи обратите внимание, что высота дымохода должна составлять не менее двух метров.

Если вы оснастите верхнюю камеру такой печи водяной рубашкой, то она вполне может нагревать проходящий через нее поток воды. Также верхний бак может нагревать и проходящий воздух.

промышленные пиролизные котлы

Пиролизный котел для древесных отходов

самодельный пиролизный котел из бочки

Для создания такой печи тратится минимум материалов и а ее конструкция чрезвычайно проста.

Запасемся следующими материалами:

- Металлическая бочка емкостью в 200 литров, у которой нужно вырезать верхнюю крышку.

- Крышка с бортиком, точно подходящая к горловине бочки.

- Круглый поршень с сечением, чуть меньшим внутреннего сечения бочки. Его нужно изготовить из массивной заготовки или искусственно утяжелить.

- Труба с сечением 10 сантиметров и длиной, сантиметров на 20 больше, чем высота бочки.

- Дымоходная труба с сечением около 10 сантиметров и длиной не менее 40 сантиметров.

Схема пиролизного котла из бочки

Воздуховодная труба плотно приваривается к поршню. На верхнем торце воздуховодной трубы размещают подвижную заслонку, регулирующую объем подаваемого воздуха. К нижней части поршня привариваем ребра, которые будут утрамбовывать топливную массу.

подгонка верхней крышки

Закладываем в бочку любое сухое древесное топливо. Грузить можно все, что угодно, вплоть до бумаги и шишек. Стоит отметить, что сухость исходного топлива очень критична для пиролизных котлов. Наполняем бочку на 2\3 ее высоты. Сверху на дрова укладываем щепки или бумагу и поджигаем их. Не возбраняется плеснуть несколько капель бензина. После того, как топливо загорелось – вставляем поршень с воздуховодной трубой, закрываем бочку верхней крышкой. Топливо будет постепенно прогорать и под собственным весом поршень будет опускаться.

По тяжестью поршня и без достаточного доступа кислорода топливо в бочке будет медленно тлеть. Выделяемый при пиролизе газ будет проникать в верхнюю часть бочки, где также будет сгорать. Наиболее будет нагреваться как раз верхняя часть бочки, в этой части температура воздуха может достигать 900 градусов. Такая температура полностью выжигает даже сажу.

внешний вид поршня и воздуховода

При хорошей регулировке и сухом топливе такая пиролизная печка может непрерывно работать на одной закладке до 30 часов.

Горизонтальная версия пиролизного котла

200-литровую металлическую бочку можно превратить и в горизонтальный котел. Как и вертикальном варианте – в такой печи будут присутствовать камера тления и камера дожига выделяющихся газов.

горизонтальная пиролизная печь

В принципе, такой котел можно приобрести и в уже готовом виде. Современная промышленность предлагает массу вариантов таких устройств на любой вкус и кошелек.

промышленная пиролизная печь

Дополнительное оснащение пиролизных котлов

Помимо нагрева окружающего воздуха пиролизные котлы могут выполнять и много другой полезной работы. Прежде всего, конечно, они могут подключаться к системам отопления с воздушным или жидким теплоносителем.

пиролизный котел с конвекцией

Так, большой популярностью пользуются конвекционные печи. В них применяется принцип конвекции воздуха. Для этого на котле размещаются специальные изогнутые воздуховоды. Их нижние патрубки забирают холодный воздух, а через верхние патрубки выходит уже горячий.

самодельный пиролизный котел с конвекцией

Ну и конечно же, никто вам не мешает оборудовать любой котел трубопроводом-теплообменником, который будет нагревать воду для системы теплоснабжения или для система горячего бытового водоснабжения.

И в заключении можете посмотреть краткий видеоурок, описывающий изготовление и эксплуатацию пиролизного котла.

Видео: Пиролизный котел своими руками

Пиролизная установка – это устройство, которое позволяет полностью решить проблему утилизации и переработки твердых бытовых отходов. Достоинством оборудования является экологичность и безопасность применения. В результате непрерывного пиролиза невостребованное сырье преобразовывается в качественные пользующиеся спросом материалы.

Стационарная установка для пиролиза

Оборудование пиролизного типа для переработки твердых отходов представляет собой блочную конструкцию с расположенной в центре достаточно объемной камерой. Верхняя часть устройства имеет загрузочные отверстия, через которые поступает сырье, требуемое утилизации.

В систему входят насосы различной мощности. Установка также оснащена:

- конденсаторами

- вентиляторами, над которым закреплены дроссельные заслонки

- отсеками для воды

- реактором

- загрузочным блоком

- модулями выгрузки

- швельшахтами

- газоанализаторами

- подогревающими воздух приспособлениями

- дымососами

Реактор устройства имеет герметичную загрузочную дверку. Она может быть прямоугольной или круглой формы. Последний вариант считается более удобным в использовании. Диаметр проема соответствует размеру реактора – от 2,2 до 2,8 метров. Количество сопел в устройстве зависит от модели пиролизного агрегата.

Характеристика

Пиролизные стационарные установки – это оборудование с высокими техническими показателями:

- производительность – более 120 куб. м. в час

- рабочий температурный режим – 230 градусов

- мощность насосов – 4 ватт

- давление в системе – более 40 Па

Оборудование стационарного типа содержит различного диаметра дымоотсосы и защитную систему серии РР20. Затворы в такой конструкции установлены только на центральном участке камеры. Разовая загрузка сырья в таких агрегатах может составлять от 4 до 20 тонн.

Рабочий процесс

С помощью пиролизной установки производится быстрая и полная переработка отходов с целью получения различных материалов высокого качества. Процесс модификации невостребованного сырья выполняется в такой последовательности:

- Твердые бытовые отходы поставляются через загрузочную дверь. После поступления необходимого количества сырья отсек герметично закрывается.

- С помощью дизельной или газовой горелки происходит нагревание реактора до температуры 300- 400 градусов. Тепловой процесс способствует формированию нефтяных фракций. В некоторых моделях может использоваться другой вид топлива – дрова или уголь.

- При поступлении нефтяных газов в сепаратор происходит процесс конденсации тяжелых частиц пиролизного масла. После этого в каталитической колонне осуществляется молекулярное расщепление продукта, что приводит к образованию большого количества легких маслянистых фракций.

- Преобразованные газы поступают в кожухотрубное холодильное отделение, где после охлаждения и конденсации аккумулируются в топливной камере. Все оставшиеся горючие составляющие способствуют дальнейшему пиролизному процессу.

По завершению переработки оборудование остывает. Время охлаждения системы зависит от размеров устройства и производительных особенностей, в среднем составляет 2 — 4 часа.

Посредством автоматической системы выгрузки углерод поступает в специальные емкости для хранения. Затем через рабочий дверной проем достается металлоккорд, который во время переработки скручивается в рулон. Такое свойство намного облегчает процесс его удаления.

После извлечения всех продуктов пиролиза можно выполнять загрузку второй порции сырья для переработки.

Какие материалы можно переработать

В пиролизной установке можно произвести полную переработку таких бытовых отходов:

- пластик – мешки, пакеты, сумки

- бумага – макулатура, остатки фабричного производства

- отходы резины – подошва обуви, резинки жевательные

- кабель – телефонный, ПВХ, с резиновым изоляционным покрытием

- шины – мопедов, грузовых машин, велосипедов, изделия с нейлоновым кордом

Пиролизной обработке также могут подвергаться бутылки, пластиковые части автомобиля, старые ковры, металлопластиковые детали, масла после отработки, мазут.

Перед переработкой выполняется сортировка отходов. Отбор сырья выполняется согласно гранулированному составу и виду. Для повышения пиролизного процесса материал сушат и измельчают.

Продукты пиролиза

В результате переработки получаются такие продукты:

- углерод – 30 – 40%

- масло пиролизное – процент зависит от массы загружаемых отходов и в среднем составляет 20 – 65%

- корд металлический – образуется в результате модификации шин и покрышек

- смесь пиролизных горючих газов – 10%

Также в процессе преобразования отходов выделяется небольшое количество воды и пара. Все продукты пиролиза находят свое применение во многих промышленных сферах.

Перемолотый углерод применяют при изготовлении красящих веществ и резины. При этом для переработки используются отходы шин.

Пиролизное масло с помощью дистилляции преобразовывают в бензин или дизельное топливо.

Самодельное оборудование

Сделать своими руками установку для переработки отходов не просто. Для сборки конструкции требуются определенные знания и навыки. Изначально подбирается большого размера камера. Сверху формируется загрузочный проем с дверкой.

Для установки необходимого температурного режима используются дроссельные заслонки. Устанавливаются конденсатор, вентилятор, а затем насос, а под ним швельшахта. Емкости для воды монтируются в нижней части устройства.

Самодельный монтаж пиролизной установки требует точности и соблюдения всех технологических требований. От правильной сборки конструкции зависит не только качество переработки отходов, а и безопасность использования оборудования.

Пиролизные установки – это полностью автоматизированные устройства, обеспечивающие полную утилизацию твердых отходов. Технология термической переработки невостребованного сырья позволяет получить продукты высокого качества, которые успешно применяются в различных промышленных отраслях.

Читайте также: