Печать своими руками на чпу

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Как на счет добавить печатающую головку 3D принтера к фрезерному станку?

Кто пробовал?

Очень интересно узнать на сколько это реально.

2 Ответ от Sergey_Slavyanskiy 2016-01-15 08:07:59

Как на счет добавить печатающую головку 3D принтера к фрезерному станку?

Кто пробовал?

Очень интересно узнать на сколько это реально.

всё реально, ставится и печатается мы делали фото не осталось!

3 Ответ от VeeL 2016-02-03 21:52:56

а я вот все наоборот хочу, но корпуса не хватает )))) а экструдер то не проблема на cnc впихнуть, могу чертежик экструдера выложить, но там напечатанные элементы ))) замкнутый круг получится. хотя можно и на фрезере попробовать.

4 Ответ от ivex 2016-02-17 11:31:42

а я вот все наоборот хочу, но корпуса не хватает )))) а экструдер то не проблема на cnc впихнуть, могу чертежик экструдера выложить, но там напечатанные элементы ))) замкнутый круг получится. хотя можно и на фрезере попробовать.

Если не жалко - выложите. а напечатанные элементы (для разрыва круга) можно и отлить, а потом, при необходимости замены, напечатать.

5 Ответ от sppopov1987 2016-03-24 16:06:42

а на сколько хватает самодельного экструдера?

6 Ответ от Salomonlarry 2016-04-24 14:43:24

Я Думаю лучше купить Экструдер, но идея хорошая надо попробовать что получиться с этого

7 Ответ от Sergey_Slavyanskiy 2016-04-24 15:54:48

его можно и сделать делают с сверла большой длинны элементарно!

8 Ответ от pogt 2016-04-27 20:02:26

проще купить на алиекспресс, он стоит там 5$. Работать будет без проблем, но есть вопрос в скорости печати. Может оказаться, что чпу будет в разы медленнее

У станка в качестве 3D принтера, ИМХО, два существенных недостатка:

1. Меньшая скорость перемещений.

2. Излишняя точность . 3D - печать - долгий процесс, и просто жалко (забивать микроскопом гвозди) гробить рельсы/ШВП. Если же речь идет только о разовой печати деталей для принтера, то разве не лучше эти же детали выточить на станке из того же дюраля, и не боятся потом, что они разлезутся под нагрузкой и нагреве (если печатать большие детали из ABS в нагреваемом закрытом объеме)

Как на счет добавить печатающую головку 3D принтера к фрезерному станку?

Кто пробовал?

Очень интересно узнать на сколько это реально.

Я так понимаю это делается с целью, что-бы печатать большие объекты такие как бампер для машины??

будет широко и длинно но не высоко,как попробуете фото выкладывайте,и шпиндель не обязательно снимать вешайте экструдер и печать и фреза).

Установка печатающей головки 3D принтера на настольный ЧПУ, расширяет возможности использования гравировально-фрезерного станка, позволяя печатать 3Д модели из пластика. В итого получаем 3D ЧПУ способный воспроизводить изделия как из пластиковой нити методом печати так и из дерева методом фрезерования. Для управления процессом используются стандартные программы MACH3, CNC USB Controller и др.

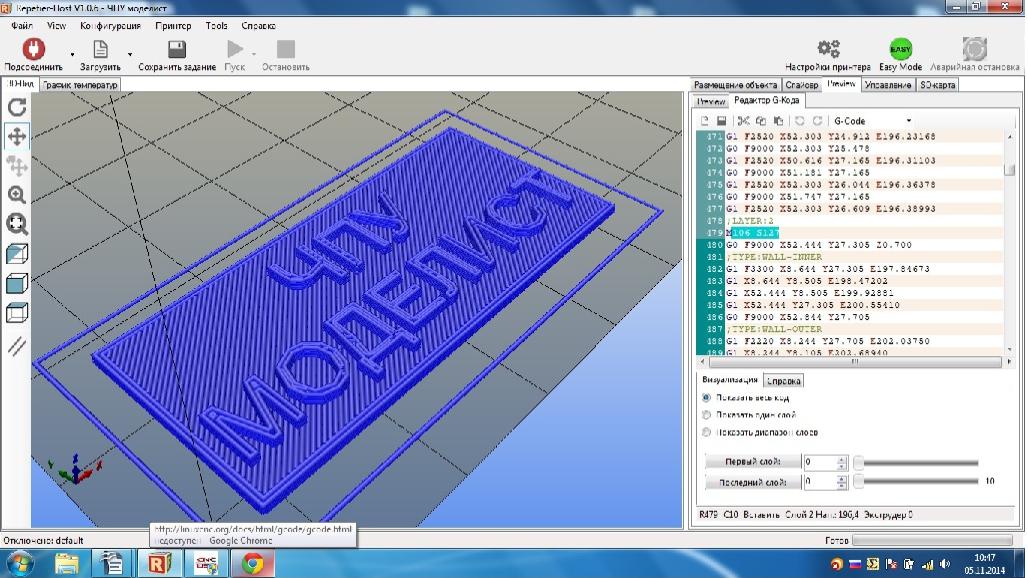

Для 3D печати необходим файл формата STL, который поддерживается всеми программами 3D принтеров. Для конвертирования в STL можно использовать Soildworks, google Sketchup и другие программы. А также скачать готовые модели.

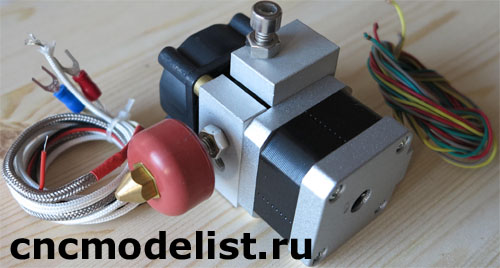

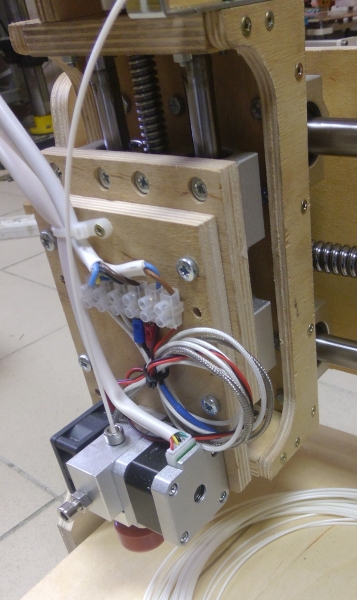

Для 3D печати на CNC станке Моделист3040 используем печатающую головку 3D принтера

Обычно в экструдерах 3Д принтеров используются терморезисторы 100К с нелинейной характеристикой, для работы с таким датчиком нужно использовать управляющую электронику от 3Д принтера. Чтобы использовать обычные доступные терморегуляторы датчик температуры необходимо заменить, например, на термопару типа К, что уже сделано в печатающих головках предлагаемых нашим магазином.

Выбор двухканального терморегулятора, был связан с возможностью дальнейшего расширения и использования подогреваемой платформы

Так же понадобиться блок питания для нагревателя экструдера, с номинальным напряжением 12В и током не менее 3А, для возможности использования этого же блока и для питания нагревателя подогреваемой платформы и вентилятора экструдера, блок питания применен на ток 10А

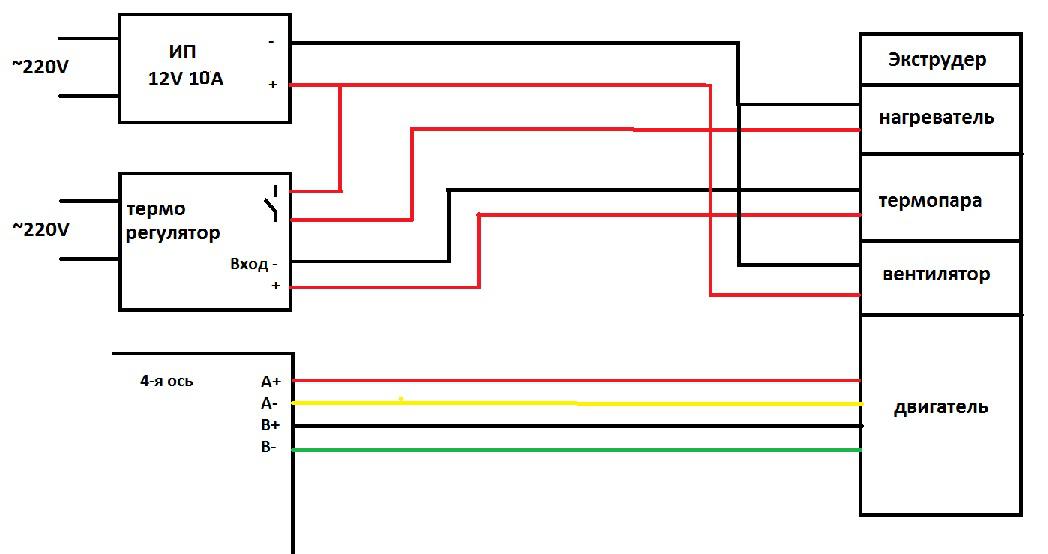

Схема необходимых подключений показана на рисунке 1

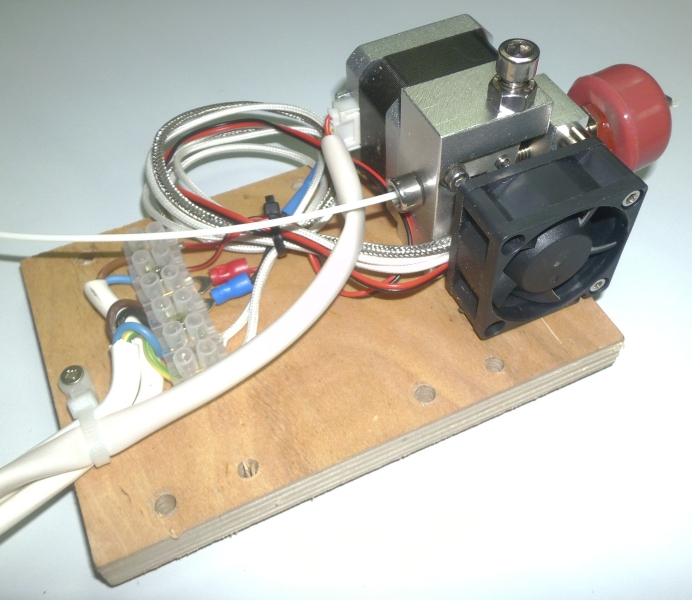

1. Снять крепление шпинделя и закрепить печатающую головку 3Д принтера, как показано на рисунках 2 и 3

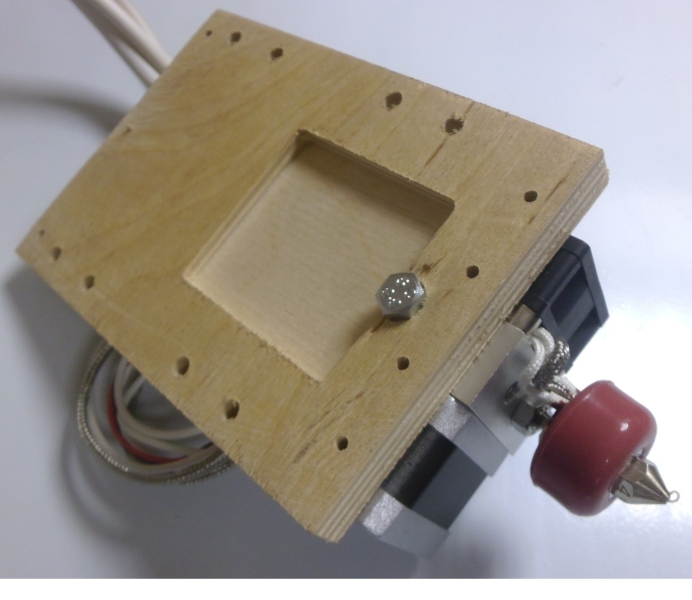

2. Установить печатающую головку на станок Моделист3040, рисунок 4. Аналогично можно установить и на любой другой станок серии "Моделист"

3. Настраиваем драйвер оси А, к которому подключается мотор экструдера:

Рабочий ток двигателя 0,57А.

Шаг 1/16 (для более плавного выдавливания пластика).

7. И запускаем 3D печать на ЧПУ станке.

Полная инструкция по установке и работе идет в комплекте с набором для установки экструдера на станки серии "Моделист"

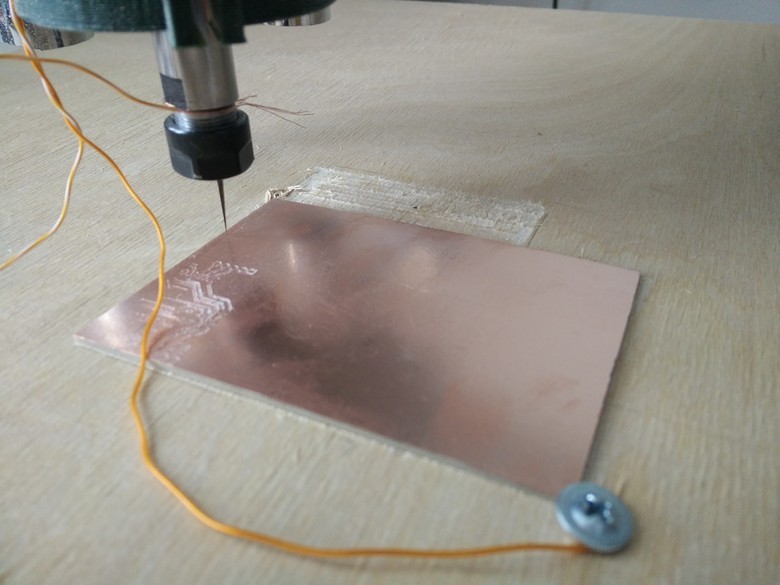

Я не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

Учет кривости текстолита

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Выбор параметров фрезеровки

Запускаю фрезеровку, получаю вот такой результат:

Тут видно сразу три момента:

- Проблема с неровностью поверхности ушла: прорезано (точнее, процарапано) все практически на одну глубину, нигде нет пропусков, нигде не заглубился слишком сильно.

- Заглубление недостаточное: 0,05 мм явно не хватает для этой фольги. Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

- Явно видны биения гравера.

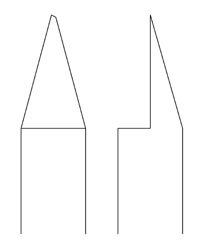

Про заглубление. Подобрать то, насколько глубоко надо опускать гравер, несложно. Но есть специфика. Конический гравер имеет в проекции форму треугольника. С одной стороны, угол сведения к рабочей точке определяет, насколько инструмент тяжело сломать и как долго он проживет, а с другой — чем больше угол, тем шире будет рез при заданном заглублении.

Считаем по ней: для гравера с углом 10 градусов и точкой контакта 0,1 мм при заглублении 0,1 мм мы получаем ширину реза почти 0,15 мм. Исходя из этого, кстати, можно прикинуть, какое минимальное расстояние между дорожками сделает выбранный гравер на фольге выбранной толщины. Ну и еще, даже если вам не надо очень маленьких расстояний между дорожками, слишком глубоко фрезу опускать все равно не стоит, так как стеклотекстолит очень сильно тупит фрезы даже из твердых сплавов.

Ну и тут есть еще смешной момент. Допустим, у нас есть две дорожки, отстоящие друг от друга на 0,5 мм. Когда мы прогоним pcb2gcode, он посмотрит на значение параметра Toolpath offset (насколько отступать от дорожки при фрезеровке) и фактически сделает между дорожками два прохода, отстоящие друг от друга на (0,5 – 2 * toolpath_offset) мм, между ними останется (а скорее всего, сорвется) какой-то кусочек меди, и будет это некрасиво. Если же сделать toolpath_offset большим, чем расстояние между дорожками, то pcb2gcode выдаст warning, но сгенерирует только одну линию между дорожками. В общем случае для моих применений это поведение более предпочтительно, так как дорожки получаются шире, фреза режет меньше — красота. Правда, может возникнуть проблема с smd-компонентами, но маловероятно.

Есть выраженный случай такого поведения: если задать очень большой toolpath_offset, то мы получим печатную плату в виду диаграммы Вороного. Как минимум — это красиво ;) На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Теперь про биения гравера. Это я их зря так называю. Шпиндель у меня неплохой вроде и так сильно, конечно, не бьет. Тут скорее кончик гравера при перемещении изгибается и прыгает между точками, давая вот ту странную картину с точечками. Первая и основная мысль — фреза не успевает прорезать и потому перепрыгивает. Легкое гугление показало, что народ фрезерует печатные платы шпинделем на 50к оборотов со скоростью примерно в 1000 мм/мин. У меня шпиндель дает 10к без нагрузки, и можно предположить, что резать надо со скоростью 200 мм/мин.

Результаты и вывод

Учтя все это, промеряю новый кусок текстолита, запускаю фрезеровку и получаю вот такой результат:

Верхняя ровно так, как вышла из фрезера, нижняя — после того как провел по ней обычным точильным камнем пару раз. Как видно, в трех местах дорожки не прорезались. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В общем, перспективы у этого всего есть. Когда процесс отработан, построение матрицы высот занимает минут пять-семь, потом непосредственно фрезеровка — пару минут. Вроде можно экспериментировать дальше. Зато можно потом сверловку делать на том же станке. Еще прикупить заклепок, и будет счастье! Если тема интересна, то могу написать еще одну статью про сверловку, двусторонние платы и пр.

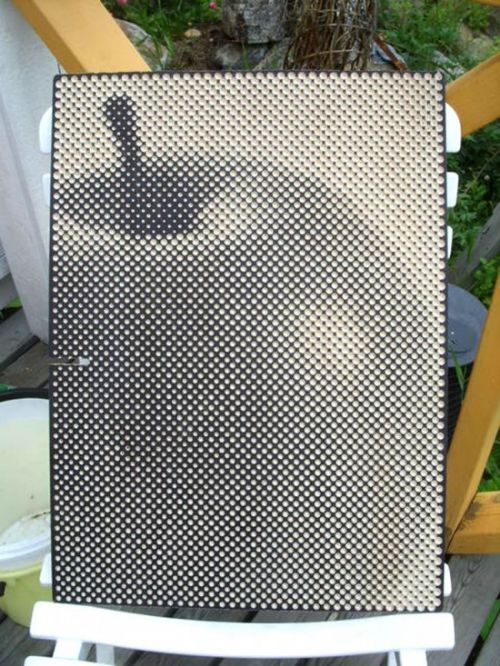

Рис.1

И так начнем. Технический процесс создания 2D картин можно разделить на несколько этапов.

Рис.2

Рис.3

2. Подготовка фотографии для фрезеровки на станке ЧПУ в программе Adobe Photoshop CS6.

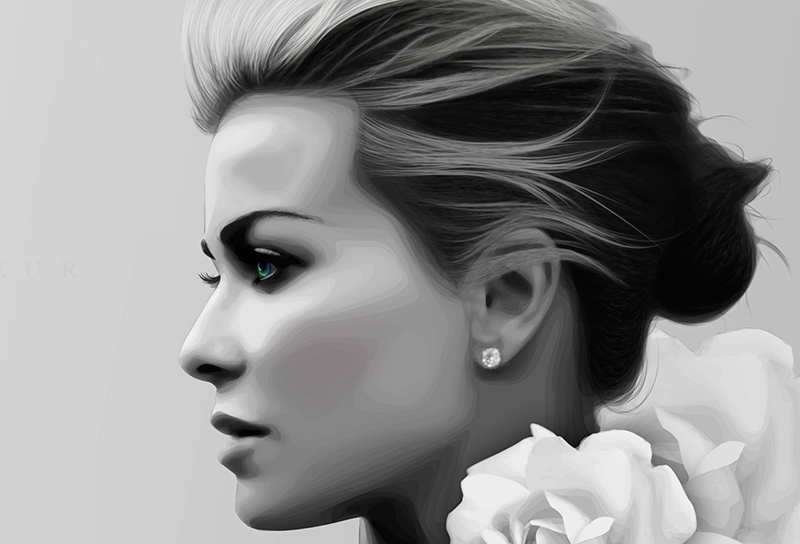

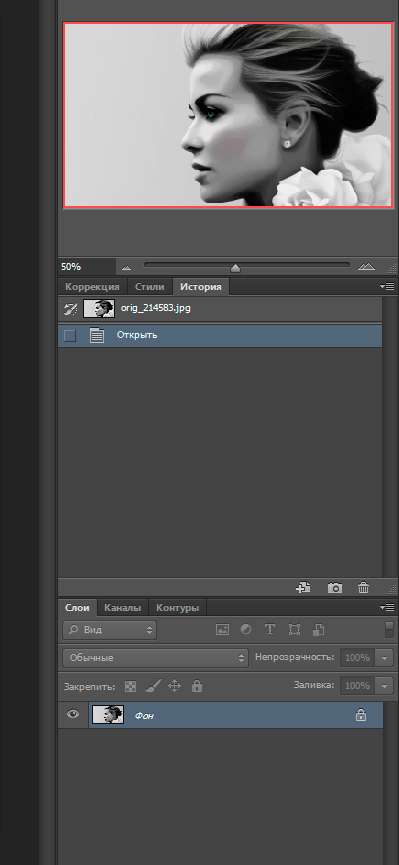

Последовательность действий будет следующая. Откройте фотографии в программе Adobe Photoshop. Далее разблокируйте фоновое изображение (двойной клик в редакторе слоев по иконке "Фон". См. Рис. 4

Рис.4

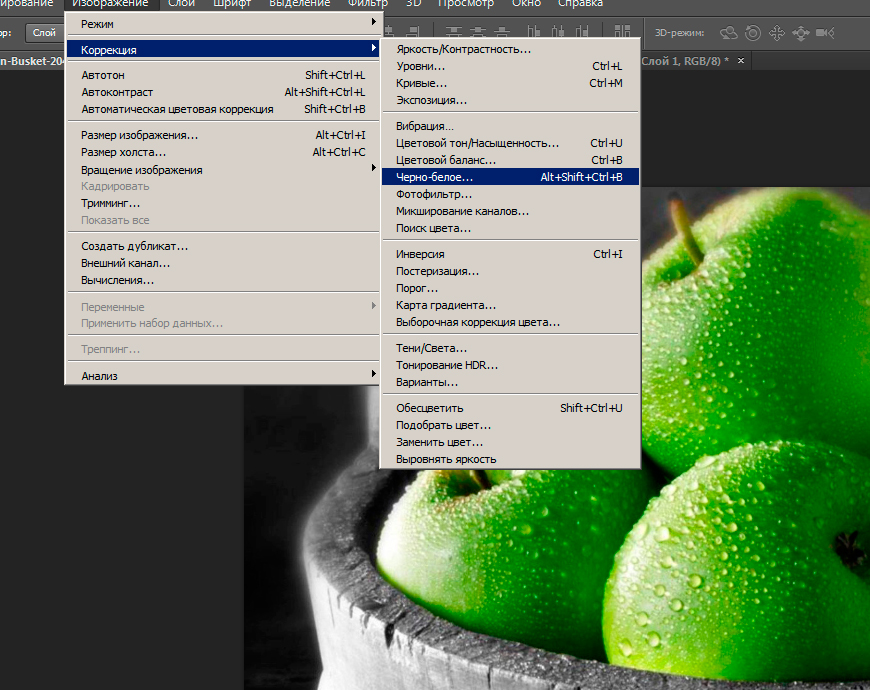

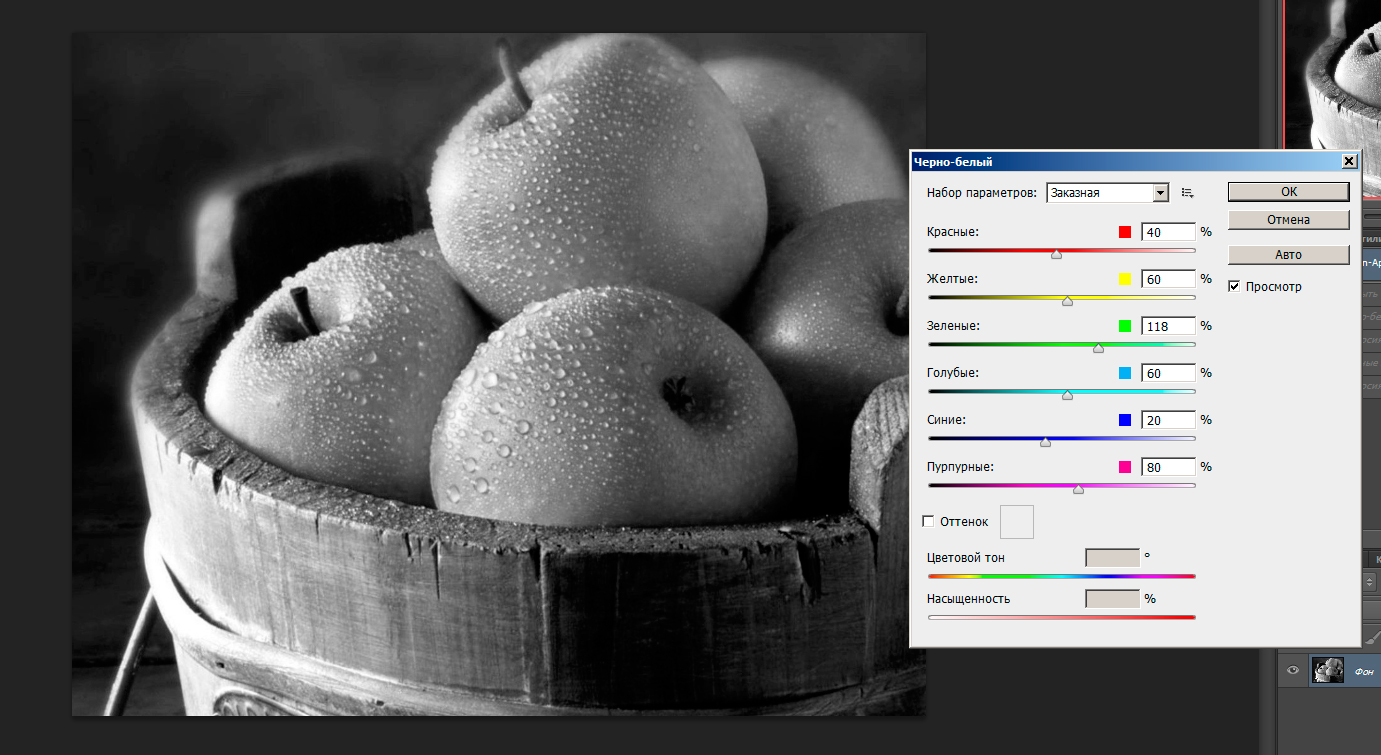

Далее откадрируйте изображение при необходимости. Далее если у вас изображение не черно-белое преобразуйте его ("Изображение" - "Коррекция"- "Черно-белое") См. Рис.5

Рис.5

Настройки инструмента на ваше усмотрение. Перемещая ползунки настроек инструмента, постарайтесь, в зависимости от фотографии, либо высветлить центральное изображение, либо затемнить его. У меня получилось следующее. См. Рис.6 (переместив ползунок, отвечающий за зеленые цвета, я немного осветлил яблоки).

Рис.6

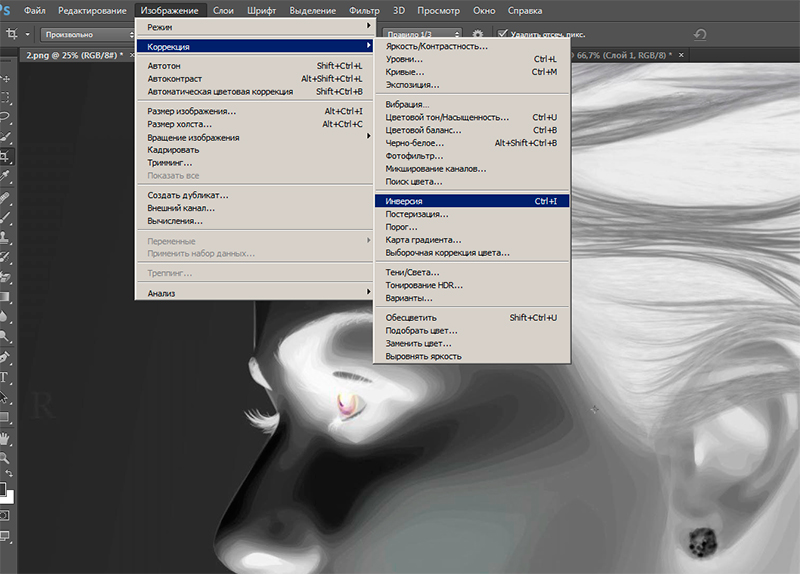

Следующий шаг - это инверсия изображения. Для этого выполните следующие действия: "Изображение" - "Коррекция" - "Инверсия". См. Рис.7

Рис.7

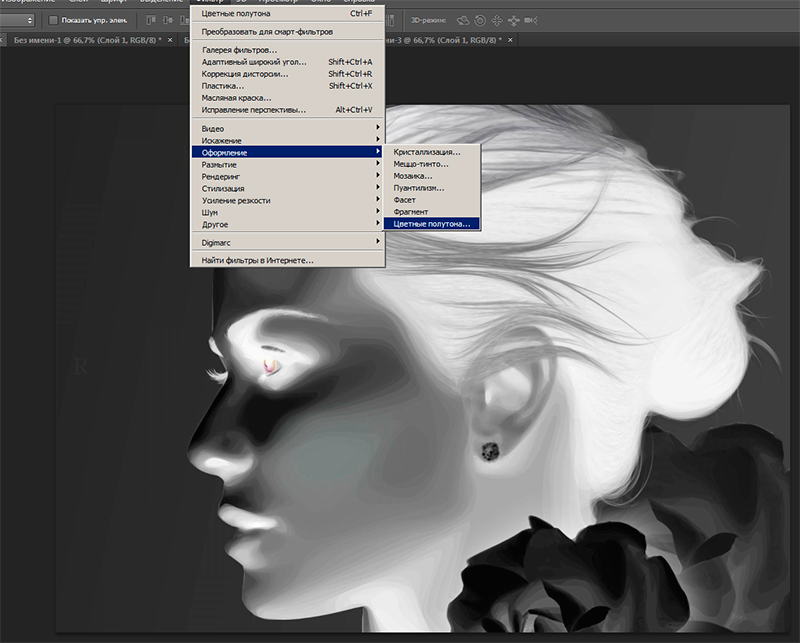

Далее разобьем наше изображение на окружности. Для этого выполните следующие действия: "Фильтр" - "Оформление" - "Цветные полутона. " . См. Рис. 8

Рис.8

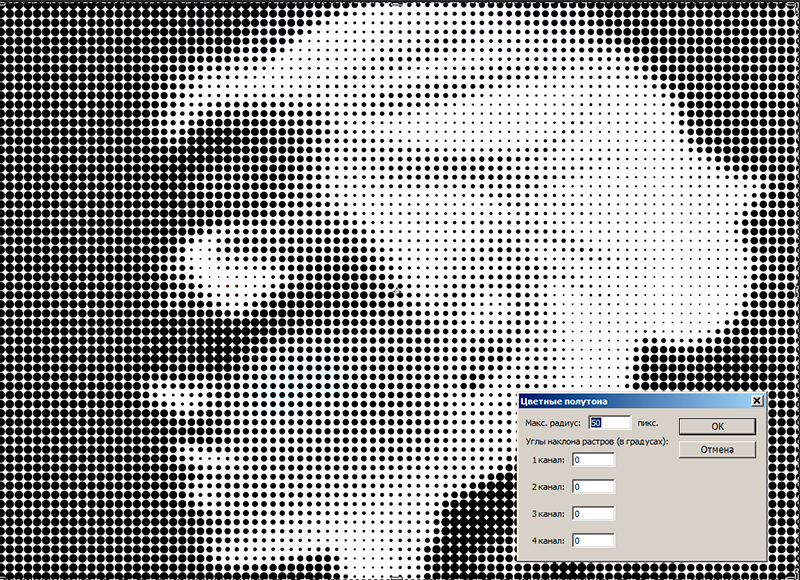

Настройки фильтра смотрите на рис. 9. Примечание. Максимальный радиус будет зависеть от разрешения вашей фотографии. Чем больше данный параметр, тем менее детальное получится конечное изображение, тем самым меньше времени понадобится на фрезеровку картины на станке с чпу. Также фильтр "Цветные полутона. " можно применить два раза подряд с одними и теми же настройками. Тем самым вы разобьете изображение на более разомкнутые окружности.

Рис.9

Всё, изображение подготовлено. Единственное, если вы хотите увидеть то, что у вас получится после обработки на ЧПУ, вы можете повторно применить инструмент "Инверсия". См. Рис. 10

Читайте также: