Ось z для чпу своими руками

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Проектирую станок фрезерный чпу, возник вопрос по рабочему ходу.

Какой размер брать за базу, от ноля стола до цанги шпинделя, сколько мм или нужно чтобы цанга до ноля стола доходила или брать размер от ноля стола до рабочего инструмента? Какой ход возможно максимально реализовать на ШВП 500 мм?

Легкий набросок для понимания.

Прикрепленные изображения

Озаботьтесь фрезами, которые будете пользовать, там и понимание придет. Ну и шпиндель можете вверх-вниз передвигать.

Озаботьтесь фрезами, которые будете пользовать, там и понимание придет. Ну и шпиндель можете вверх-вниз передвигать.

Т.е. я правильно понимаю, расстояние между столом и кончиком фрезы и есть рабочий ход, при условии, что кончик фрезы может коснуться стола?!

"Рабочий ход" - диапазон перемещений в процессе работы.

Датчики и магазины инструментов например могут находиться за пределами рабочего хода.

PS Не парьтесь. Каждый под "рабочим ходом" понимает свое.

"Рабочий ход" - диапазон перемещений в процессе работы.

Датчики и магазины инструментов например могут находиться за пределами рабочего хода.

PS Не парьтесь. Каждый под "рабочим ходом" понимает свое.

я считаю так. в нижнем положении цанга не достает до стола 10мм уже с учетом жертвенного стола если предполагается. рабочее поле составляет все место под порталом допустим 150мм далее смотрим какая цанга допустим er20 тоесть максимальный инструмент 12мм максимально разумна длинна для 12 мм примерно 80мм плюс 20мм на запас итого считаем ход 150+80+20 получаем ход оси 250мм для высоты 150. ход можно сделать еще побольше если предполагается более длинный инструмент.

.

Легкий набросок для понимания.

Может стоит при расчетах несколько поднять шпиндель относительно хомута.

Какой ход возможно максимально реализовать на ШВП 500 мм?

Теоретически, при длине винтовой части 500 мм (без хвостовиков) можно реализовать "500 мм минус длина шариковой гайки в сборе с ее крепежными узлами". То есть ход от упора до упора. На практике результаты получаются несколько более скромными.

Может стоит при расчетах несколько поднять шпиндель относительно хомута.

Выставил по центру тела шпинделя, чтобы была возможность регулировать в процессе работы под потребности. Поднять, чтобы уменьшить плечо или чтобы более длинную фрезу поставить можно было?

Пока видится так, есть мысль на ламинированную фанеру крепить (клеить) вспененный ПВХ (нашел на просторах форума, что так делают), потом выводить 0, для нижнего положения взял фрезу диаметром 4 мм, длиной 40, длина хвостовика 20 мм (судя по схемам в интернете в цангу хвостовик входит на 20 мм). Если видится не правильно, направьте на путь истинный.

Прикрепленные изображения

Все правильно видится. Просто исходя из свое (небольшого) опыта, советую при расчетах приподнять шпиндель несколько выше середины хомута.

Все правильно видится. Просто исходя из свое (небольшого) опыта, советую при расчетах приподнять шпиндель несколько выше середины хомута.

Теоретически, при длине винтовой части 500 мм (без хвостовиков) можно реализовать "500 мм минус длина шариковой гайки в сборе с ее крепежными узлами". То есть ход от упора до упора. На практике результаты получаются несколько более скромными.

Да, на практике сложней) Спасибо за ответ!)

. Какой ход возможно максимально реализовать на ШВП 500 мм?

.

Длина указывается общая, вместе с хвостами, а не винтовой части. Если стандартные концы, то максимальный ход с одинарной гайкой, около 370мм.

Напридумывал, аргументированные замечания в студию)

Прикрепленные изображения

1. Не понимаю почему пластины разной толщины, по сути нагрузка одна и та же?

2. Почему не круглые рельсы?

3. Опоры ШВП будут?

1. Не понимаю почему пластины разной толщины, по сути нагрузка одна и та же?

2. Почему не круглые рельсы?

3. Опоры ШВП будут?

1. Основная пластина сталь, подвижная алюминий, сделал из соображений достаточности прочности.

2. Ввиду более дешевой цены и есть ли необходимость?

3. Опоры конечно, сейчас рассматриваем силовую/прочностную сторону конструкции, если что вносим коррективы.

По поводу того, что я сделал пластины из разного материала и разной толщины, преследую уменьшение веса подвижной части.

Плотность алюминия конечно в три раза меньше плотности стали.

Но.

Модуль Юнга алюминия тоже в три раза меньше модуля Юнга стали. Значит для достижения той же жесткости деталь из алюминия должна иметь грубо в три раза больше площадь сечения. На примере квадратной трубы - стенка алюминиевой должна быть в три раза толще, чем стальной.

Итак.

Массы деталей одинаковой жёсткости из стали и из алюминия одинаковы.

1. Основная пластина сталь, подвижная алюминий, сделал из соображений достаточности прочности.

2. Ввиду более дешевой цены и есть ли необходимость?

3. Опоры конечно, сейчас рассматриваем силовую/прочностную сторону конструкции, если что вносим коррективы.

По поводу того, что я сделал пластины из разного материала и разной толщины, преследую уменьшение веса подвижной части.

2. Если хотите жесткость то рельсы сами по себе увеличивают жесткость плоской детали, на Z это экономия на спичках.

3. Сам недавно проектировал подобное для себя, просто совет рисуйте и моделируйте сразу все, чтоб потом было меньше артефактов, а они будут

В интернете не так много готовых проектов по которым можно самостоятельно собрать себе станок с чпу.

- Многие жаждут денег за подобные конструкции, которые по сути ничего из себя не представляют.

- Поэтому я взял какой-то станок, который нашел на авито и на его базе, точнее по фоткам, быстренько "спроектировал", а точнее нарисовал станок.

- Мой проект поможет тем, кто хочет самостоятельно своими руками собрать фрезерный станок с чпу.

- Причины могут быть разные, нет денег на готовый или просто хочется построить что-то своими руками.

В любом случае данная статья для Вас.

Написать эту статью подтолкнуло очередное заявление одного "производителя"

Некоторые “спецы” продают станки чпу и их комплектующие дешево, пытаясь, как мне кажется, заработать на неосведомленности жаждущих заполучить такой волшебный станок для своих столярных целей. Я говорю о фрезерных станках с чпу по дереву, так как по моему разумению, они не годятся для коммерческого использования и причиной тому - время затрачиваемое на обработку изделия, а большинство нуждается в таком станке в коммерческих целях.

Если у вас много времени, то эта статья поможет сэкономить денег, если вы вдруг решите собрать такой станок.

В данной статье вы получите полную информацию по механике трех-осевого станка портального типа, вы найдете чертежи и файлы для передачи на производство или самостоятельного изготовления элементов и комплектующих станка.

Сложности и трудности

Основная сложность - это подбор нужных комплектующих под свои желания рабочего поля станка.

Сделано все под готовые детали с алиэкспресс. По сути вы получаете готовый конструктор и проблем со сборкой возникнуть не должно.

План действий по сборке фрезерного станка

1. Определяем размеры станка

- Размер рабочего поля станка зависит от ходовых винтов

- Винты со стандартной разделкой концов продаются на али комплектами.

- В комплект входит: винт, гайка, крепление гайки, муфта и держатели винтов.

Данный станок имеет следующие размеры:

- оси Y: винт 700мм, профиль 685мм.

- соединительный профиль 685мм

- оси X: винт 500мм, профиль 455мм.

- ось Z: винт 300мм

при этих параметрах

- рабочее поле станка: X-295мм Y-480мм Z-160мм. размеры без установленных концевиков.

Пример

для увеличения размеров по оси Y

берем винт 1500мм, тогда длина профиля составит 1485мм (1500-700+685=1485) увеличиваем ось X (портал)

для винта длиной 1200мм понадобится профиль длиной 1155мм (1200-500+455=1155)

а длина соединительного профиля составит 1385мм (685+(1200-500)=1385) при таких винтах получаем станок с рабочим полем X-995м Y-1280мм Z-160мм

2. Металлические части

- Станок состоит из 14 разных частей 6мм конструкционной стали Ст3. Части собираются посредством сварки, для позиционирования используется шип-паз, с его помощью без труда собираются элементы в единую деталь.

- Кликнув по картинке в описании можно посмотреть номер и количество деталей необходимых для сборки станка.

- Элементы детали рекомендую заказывать на лазерной резке. Малые отверстия КЕРНИМ для дальнейшего просверливания отверстий и нарезания резьбы.

3. Алюминиевый профиль

- Металлический профиль 60х60 30 серия нарезаем в размер в зависимости от длины выбранного ходового винта.*

- Выбираем длину винта и получаем длину профиля для каждой оси. Как посчитать я писал выше.

- Для соединения сварных деалей с профилем используются Т-образные гайки

- Винты М5,M6,M8,М10

4. Комплектующие с АЛИ

- Четыре винта 1605 (ШВП) разной длины (оси Х,Y,Z)

- Четыре гайки 1605

- Четыре муфты с диаметрами 10мм и 8мм

- Четыре крепления гайки

- Четыре фиксируемые опоры FK12

- Четыре Шаговых мотора серии NEMA23 на 18кгс

- Цилиндрические рельсы SBR20 на ось X,Y SBR16 на ось Z

- Подшипники SBR20UU на X,Y (8 шт.) SBR16UU на Z (4 шт.)

ШВП - Шариковинтовая передача 1605, где 16 его диаметр, а 5 шаг на 1 оборот.

* профиль тоже можно посмотреть на алиэкспресс

5. Сборка деталей

- Предварительно во всех элементах нарезаем резьбу согласно чертежам.

- Сборка элементов производится посредством шип-паза, после сборки и фиксации - провариваем.

- Провариваем без фанатизма, иначе поведет и все будет кривое.

- Варим на прихватки либо завариваем шип-паз или комбинируем.

5.1. Собираем "углы" крепления основоной рамы станка

Для сборки необходимо собрать из деталей 1,2,3,4 угловые элементы рамы станка с чпу, чертеж прилагается.

Предварительно нарежьте резьбу согласно чертежу.

Обратите внимание, что "углы" собираются зеркально

5.2. Собираем стойки портала

Стойки портала для станка с чпу собираются аналогично угловым элементам, берем детале 5,6,7,8 и внимательно собираем.

Cледите за тем с какой стороны устанавливаете маленькие детали, на Деталь 5 устанавливается мотор приводящий в движение каретку по оси.

Предварительно нарежьте резьбу согласно чертежу.

5.3. Собираем ось Z станка своими руками

Основу оси Z собираем из деталей 9,12,13, смотрим на картинку и внимательно собираем, не перепутайте.

Предварительно нарежте резьбу согласно чертежу.

Фиксируйте свариваемые детали, к примеру можно взять квадратную трубу и притянув к ней струбцинами детали получим угол 90 градусов. Даже если не получится идеального угла, муфта соединения вала мотора с ШВП (винтом) имеет мягкую вставку, которая компенсирует не соосность.

6. Собираем сам станок

Все элементы готовы и теперь осталось только собрать-скрутить все детали в одно целое, чтобы получить станок на который впоследствии установить чпу систему. В данном варианте это либо MACH 3,4 или LinuxCNC

Алюминиевый конструкционный профиль собирается на Т-гайках, поэтому берем горсть гаек и винтов я использую с внутренним шестигранником (DIN 912). Берем винты класса прочности 8.8 они есть в любом хозмаге.

6.1. Собираем левую и правую часть оси Y

- 1. устанавливаем угловые элементы.

- 2. Собираем направляющую, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к алюминиевому профилю 60х60 винтами М6.

- 3. Тиким же образом собираем вторую направляющую.

- 4. Все теми же винтами М8 соединяем обе направляющие между собой заранее подготовленным профилем, который задает длину оси X, получаем основание станка. Не затягиваем.

- 5. В угловые элементы устанавливаем фиксируемые опоры винтов FK12, крепим на винты М5.

- 6. Берем винт с накрученной на него гайкой, одеваем крпеление гайки к стойке и прикручиваем его на 6 винтов М5.

- 7. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12 слегка фиксируя гайкой на опоре.

- 8. Шаговый двигатель NEMA 23 c надетой на вал муфтой, устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 9. Затягиваем гайку, фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП и валу двигателя, затягивая винты на соответсвующих половинках муфты.

6.2. Портал фрезерного станка, ось Х

- 1. Соответвующие стороне стойки портала крепим на подшипники SBR20UU на винты М5. Гайку ШВП (SFU1605) не прикручиваем к стойке.

- 2. Устанавливаем заготовленный для портала профиль и прикручиваем его винтами М8, Не затягиваем.

- 3. Прокатываем портал в одну сторону до упора и подтягиваем винты М8 основной рамы станка.

- 4. Прокатываем портал в противоположную сторону и подтягиваем винты основной рамы станка.

- 5. Проверяем как перемещаяется портал, прокатывая его из стороны в сторону. Нужно добиться плавного перемещения портала по всей длине оси Y. После чего протягиваем винты основной рамы станка.

- 6. Собираем направляющую оси X, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к конструкционному профилю сечением 60х60 винтами М6.

- 7. В правую часть портала устанавливаем опору винта FK12, прикручиваем винтами М5.

- 8. Собираем винт, накручиваем на него гайку, на гайку одеваем крпеление и прикручиваем его на 6 винтов М5.

- 9. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12, слегка фиксируя гайкой на опоре.

- 10. Шаговый двигатель NEMA 23 c надетой на его вал муфтой устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 11. Затягиваем гайку фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП, на валу двигателя не фиксируем.

6.3. Ось Z фрезерного станка

- 1. Опору FK12 устанавливаем снизу платформы оси Z, крепим на винты М5.

- 2. Устанавливаем основу оси Z на подшипники SBR20UU, крепим винтами М5. Подтягиваем винты.

- 3. Прокатывая влево, подтягиваем винты крепления профиля к стойке, прокатывая вправо, подтягиваем винты крепления правой стойки.

- 4. Регулировкой добиваемся плавного движения оси X, затягиваем винты крепления профиля к стойкам.

- 5. Одеваем подшипники SBR16UU на цилиндрические рельсы SBR16, крепим их через проставки Деталь 14 к основе оси Z винтами М5

- 6. Прикручиваем Деталь 10 на подшипники SBR16UU, подтягиваем винты.

- 7. Перемещая каретку оси Z, добиваемся плавного хода, фиксируем винты крепления цилиндрического рельса и Детали 10.

- 8. Устанавливаем винт с гайкой и модулем крепления гайки к подвижной пастине крепения шпинделя. Фиксируем финт гайкой на опоре.

- 9. устанавливаем двигатель с муфтой.

- 10. Устанавливаем крепление шпинделя. В данном варианте используется проставка под брекет шпинделя.

Ну вот, собственно, и вся сборка станка чпу своими руками которую осилит любой желающий.

Ведь здесь от вас требуется только сварка и нарезание резьб. Ну может, еще подрезать цилиндрические рельсы.

- Не забудьте протянуть все винты.

- Если нужно, установите концевики, гибкий кабель-канал.

- Если лень нарезать резьбы, используйте винты с гайками.

Что можно доработать

- Добавить крепления гибкого кабель-канала.

- Увеличить жесткость, например добавить перемычек или сделать "жертвенный" стол из фанеры 18мм

- Проработать стойки портала и конструкцию оси Z, облегчив всю конструкцию.

Заключение

Этот станок может собрать каждый.

Я постарался до мелочей рассказать и показать как и из чего можно все это собрать.

- Габарит станка вы выбираете сами, только не надо делать длинные станки с таким конструктативом.

- Такой станок - прекрасная возможность познакомиться с обработкой материалов резанием. Вы узнаете на каких режимах сможет работать станок с таким конструктативом, сколько времени будет занимать изготовление той или иной детали, 3д картины и тд.

И уже потом сделаете вывод на собственном опыте (как это сделал я собрав второй станок) первый тут), что вы хотите от фрезерного станка с чпу и будете понимать, что могут и что не могут станки супербюджетного ценового диапазона.

И не будете вестись на всякие там уловки, что этот станок все сделает за вас, он позводлит вам сделать все то о чем вы только мечтали.

Мое любимое изречение продаванов таких станков "хотите мы можем поставить такой шпиндель, а хотите в пять раз мощнее". И ни один не спрашивает, а что вы будете на нем резать. Мощьный шпиндель на дохлом станке не сможет раскрыть весь потенциал, и так со всеми элементами станка. (это касаемо дешевых полусамодельных станков коих пруд пруди)

Станок - это железяка и очень непростая, когда дела касается нагрузок, огромную работу нужно провести, чтобы заставить его работать правильно.

Все в этой статье - мое собственное мнение, основанное на личном опыте постройки и обслуживании своих станков и модернизации станков от таких "супер-пупер" производителей.

Я не являюсь супер специалистом в данной области и у меня нет никаких ученых степеней, но есть 5 летний опыт работы на своих двух самодельных станках.

Успехов тем, кто хочет собрать свой станок!

Если понравиться статья ПОДЕЛИСЬ в соцсетях! пусть как можно больше желающих собрать станок своими руками получат такую возможность.

Кому лень отрисовывать каждую деталь станка и собирать предлогаю готовую сборку Сборка станка с чпу в solidworks

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

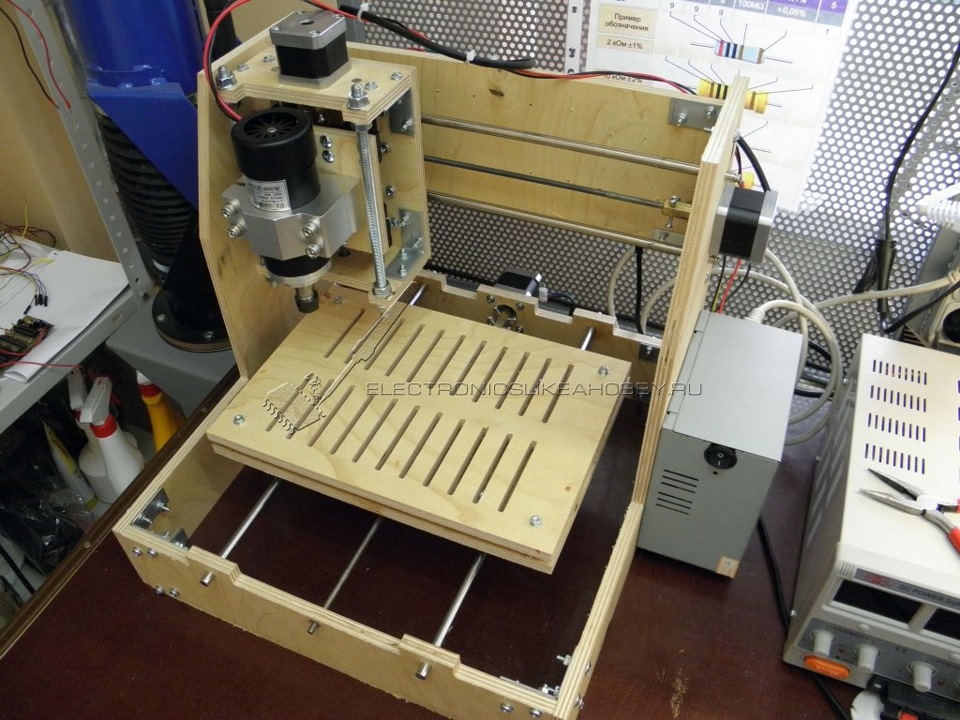

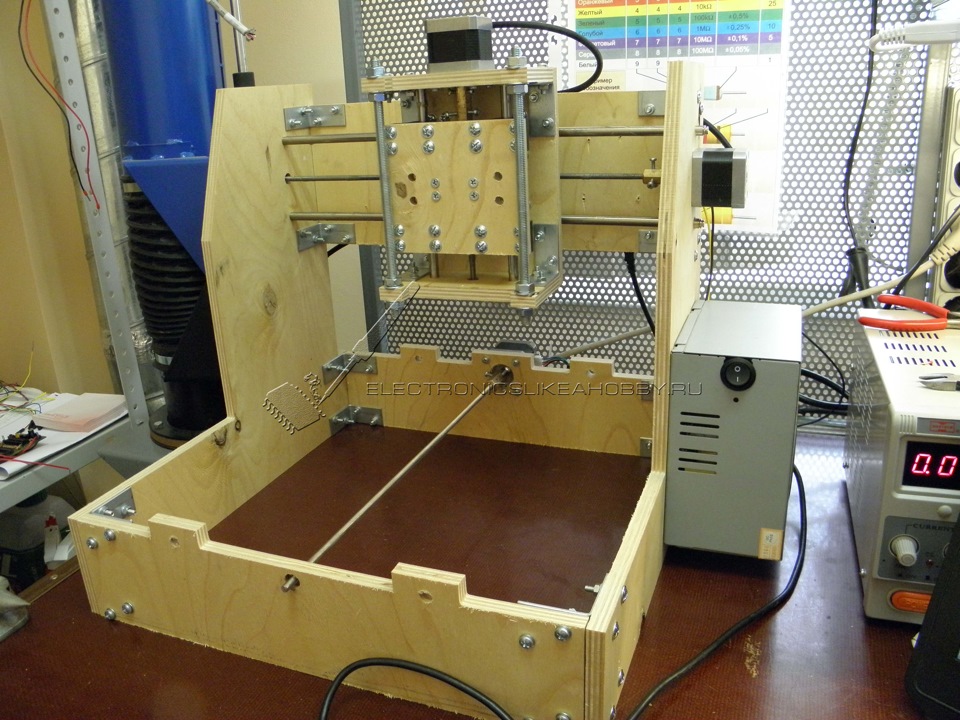

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

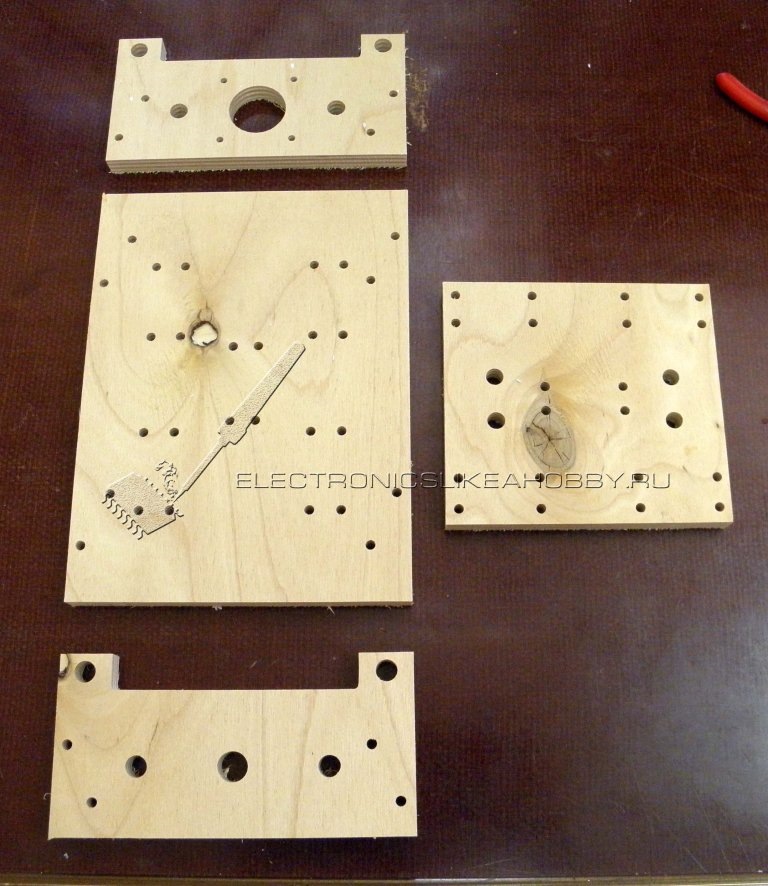

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

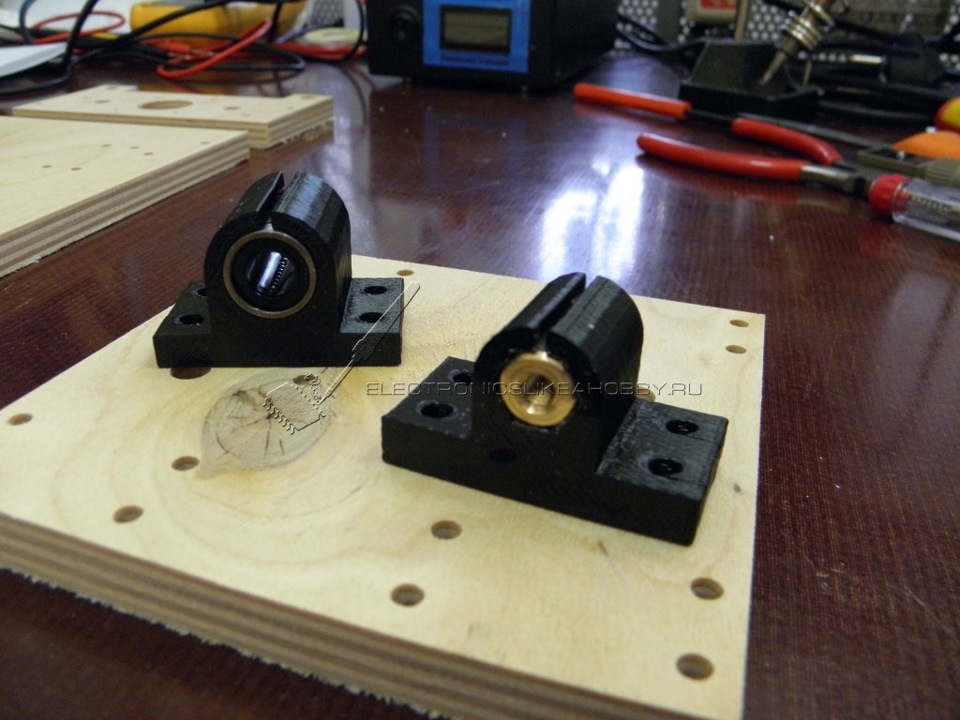

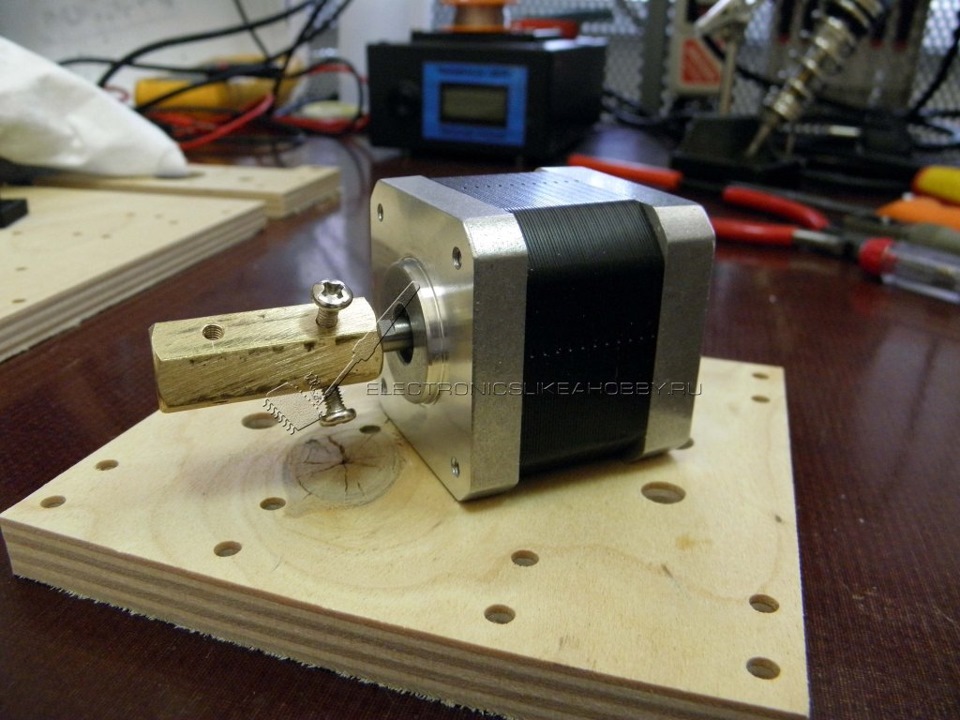

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

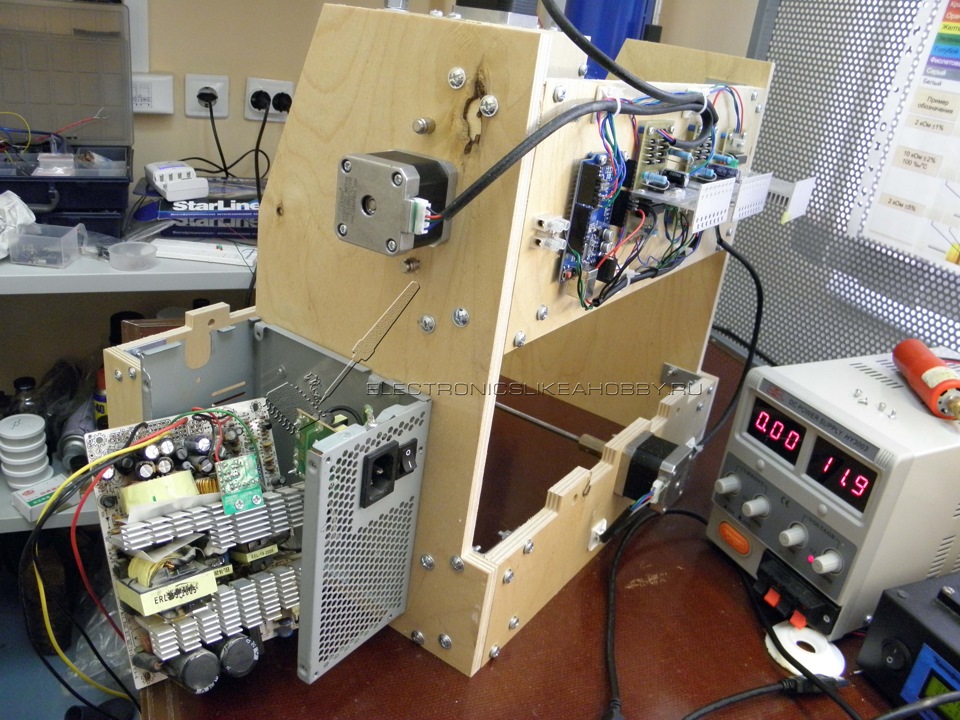

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

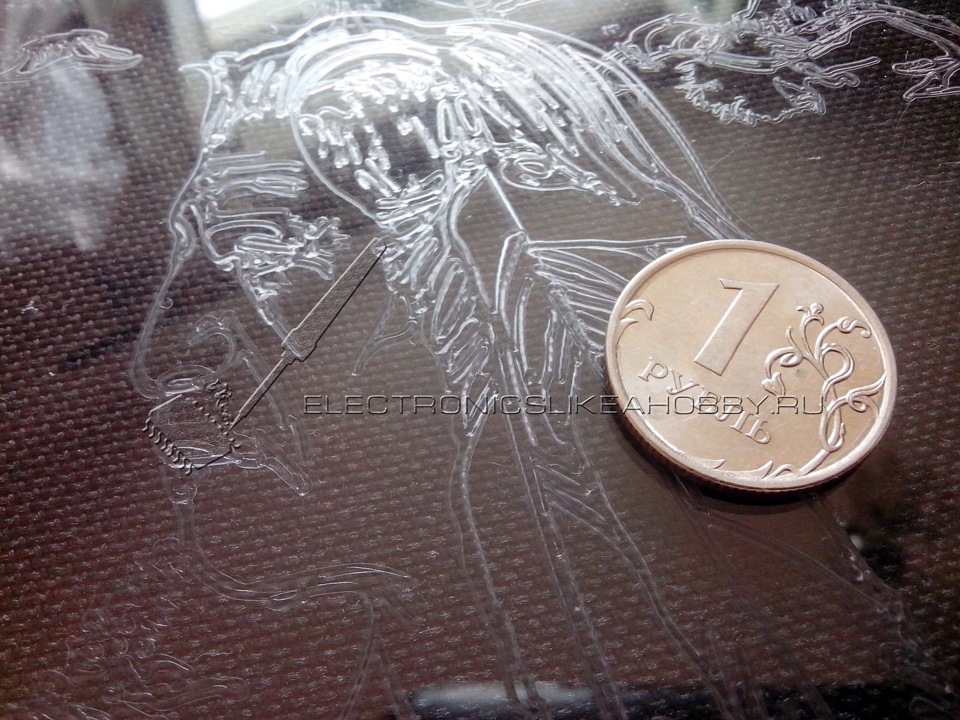

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то "нацарапать", получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

Вопросы по конструкции оси Z

А с мотором, вроде бы все нормально.

Продолжаю свою эпопею с портальником. Поле 800 х 450 х 150 мм, в основном по МДФ. Взялся таки станину проектировать. Видел в какие винты ведёт со временем фанеру, потому морально готов делать станок по-человечески – из дюрали, пока за исключением стола.

Заметил по различным конструкциям: зачастую длина ШВП больше длины рельсов и мотор выносится на кронштейн/4 втулки или ставится на основание оси Z которое таким образом вырастает в размерах:

Вот и в том наборе что я заказывал в китае все ШВП длиннее рельсов на 5 сантиметров. Т.е. 1050 и 1000, 650 и 600, 350 и 300 мм.

Если по X и Y малую опору ШВП (BF) ещё можно вынести дальше края рельса – за опору портала по Y и соответственно за фронтальную панель основания по X (для возможности вытащить ШВП без разборки станка, наверное, так и должно быть), то на оси Z это влечёт уменьшение расстояния от портала до поверхности стола.

В противном случае у мотора получается холостой вылет в несколько сантиметров (кронштейн/втулки). Даже в случае выноса опоры BF на осях X и Y на 16 мм (толщина дюрали), под мотор придётся ставить проставку.

Вариантов вижу несколько:

1. забить, рассчитывать с учётом того, что есть

2. заказать хотя бы по оси Z новые рельсы

3. проточить заново концы ШВП под опоры BF

В первом случае "некрасиво", что меня не очень радует.

Во втором случае

– или вырастает рабочее поле по Z со 150 до 200 мм, что не очень хорошо в плане жесткости. 50 мм, конечно могут пригодиться, но портал и так будет над столом в 20 сантиметрах, минус жертвенный слой, плюс возможность смещать шпиндель в кронштейне

– или можно будет разнести немного подшипники по вертикали – сейчас от края до края 150 мм – половина рельса

– или и то и другое, "что-то среднее".

В третьем получится как-то так:

Сейчас бы я заказывал ШВП именно такой длины для Z и из расчёта длина рельса +1 сантиметр для двух других, чтобы моторы крепились без проставок к раме и порталу, большие опоры BK соответственно к раме с проставкой или к столу по X и задней стенке портала по Y.

Конструкция будет самая обычная, как на первом фото.

Вопрос, наверное, скорее концепционно-религиозный, чем конструктивный, но всё же очень хотелось бы узнать ваше мнение.

фрезер с чпу из текстолита чпу своими руками. ось z

04:24

03:31

05:41

05:02

02:29

![Oliver Tree & Little Big - The Internet [Music Video]](https://i.ytimg.com/vi/5Og1N-BVSwg/0.jpg)

03:36

04:43

Читайте также: