Нож латунный своими руками

Обновлено: 05.07.2024

Конечно же, все мы (ну или почти все) любим смотреть шикарные видео об изготовлении всего, чего только можно, в шикарной перемотке, под шикарную музыку, и да, конечно, здорово смотреть, как крутой чувак, в крутой мастерской, на крутом оборудовании делает крутой нож, но, всё-таки, часто появляются вопросы, вроде "а как сделать нож, если у меня нет лишних $250000, и помещения сто на сто квадратных метров?" или "а чего делать, если руки кривые?". Вот как раз на них и попытаюсь сейчас ответить.

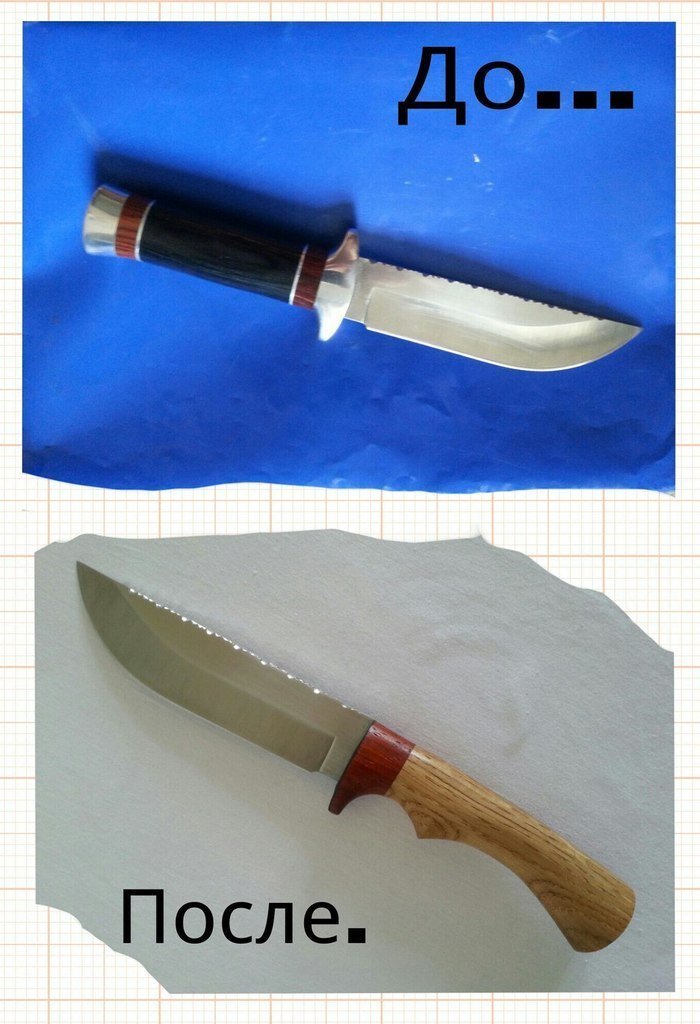

Если кратко, то в этом МК, мы будем делать нож из ножа (я уже делал "нож из ничего", но, если у вас и этого нет, остаётся только сделать нож из ножа), исправлять всевозможные косяки, разумеется, добавленные специально, в научных целях (ну-ну), и многое другое, ну вобщем, делать "красиво!"

А вообще, суть этого мастер класса в том, чтобы сделать "Красивый нож". Да, именно красивый. Причём, сделать его минимальным (а другого у меня и нет) набором инструментов. Не лазерный джедайский меч из сплава адамантия и крови дракона, который рубит ядра на лету, а просто нож, который будет радовать глаз. В связи с этим, существует ряд некоторых послаблений, например то, что мы используем уже готовый клинок, из далеко не самой лучшей стали.

В особенности мастер класс будет интересен начинающим мастерам, так как в нём представлено несколько интересных, на мой взгляд, способов исправления "косяков", и приёмов, заметно облегчающих жизнь в случае острой нехватки оборудования и инструментов. Ну вот, демагогию развёл, МК расхвалил, можно приступать к делу!

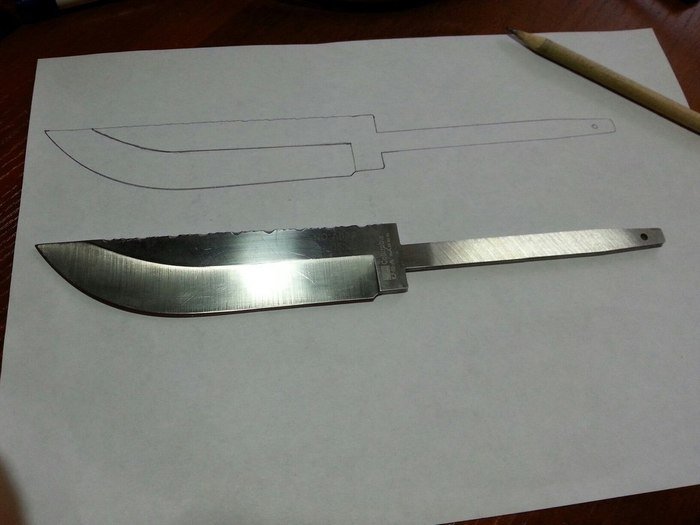

Итак, так как это "нож из ножа" за основу берём дешёвенький нож китайского производства. Вот он:

На обухе ранее был сделан фаилворк, но это никак не меняет того, что рукоять его годится только для ночных кошмаров.

И поэтому избавляемся от неё мы не просто без жалости, а даже с чувством некоторого облегчения. Для начала изолируем клинок (и так не булат, ещё повредить не хватало!)

Делаем пропил обычным лобзиком у самого навершия (прямо до хвостовика):

И крошим это звено ко всем чертям!

Теперь посредством молотка и всем известной матери (для удобства можно добавить какое-нибудь аля долото) сбиваем навершие – оно держится на неком клею и сдаётся без особых проблем:

В итоге мы получаем такую картину:

Теперь переходим к чертежам: переносим клинок на бумагу.

. и дорисовываем ему рукоять:

Между делом полируем клинок (чтоб смотрелся поприличней), наводим сатин, зеркало, хоть карту Гамбурга рисуй - кому что нравится:

Ну вот, медленно, но верно мы добрались до древесины. Дуб и Падук от "Лесопилки Юркова". В принципе, по отдельности у обоих есть недостатки: падук слишком яркий (не для всех изделий подойдёт) а дуб. ну дуб и дуб, ничего особенного, но вместе они образуют сочетание, ставшее теперь одним из моих любимых. Поэтому отмечаем нужный размер.

. распилив брусочек падука ножовкой, размечаем всё, что нам нужно (в моём случае - центры, плюс будущее положение хвостовика), и сверлим обе части чем-нибудь. У меня, по счастью, оказалась аж целая дрель! Замученная, правда, но работающая.

Важно : здесь, я перестарался, и просверлил отверстие длиннее, чем нужно. В дальнейшем это преподнесёт ещё не мало сюрпризов.

Но вот после разметки, пиления, сверления, и шлифовки кусочка падука с той стороны, где я его отпилил, можно наконец склеить конструкцию и любоваться ею ещё сутки! Для склеивания использую обычный ПВА, который есть в любом магазине, и с поставленной задачей он отлично справляется.

Теперь, о шлифовке. Для всех грубых работ, связанных с большим съёмом материала, я использую вот эту незамысловатую, но необычайно эффективную штуку:

Я зову её "Электро Рашпиль!" Правда круто?)

Она представляет из себя диск из двух слоёв толстой фанеры с наклеенной на плоскость крупной наждачной бумагой, и надетый на обычный точильный станок.

Но вот – заготовка просохла, и можно придать ей очертания будущей рукояти. С вышеупомянутым чудо-прибором это делается за пару минут, абсолютно без каких либо сложностей. Я люблю тебя, Электро Рашпиль!). Между клинком и рукоятью вставляем тканевую проставку (в моём случае, зелёный мокрый шёлк) Так как клинок вклеивается на эпоксидную смолу, ткань не только скроет все дефекты, но и, пропитавшись ей, станет достаточно прочной и надёжной. Отверстие на рукояти закрываем изолентой.

Не попало в кадр! Хвостовик ножа укорачивается до нужных размеров и !обязательно! засекается для более эффективного удержания эпоксидной смолой. В итоге выглядит это как-то так (Да, знаю, что я отличный художник):

Когда эпоксидная смола засохнет, можно придать рукояти окончательную форму.

Далее - фетровка, самодельным диском, сшитым из подручных материалов (старая простынь - отличный вариант). И пропитка тиковым маслом .

Небольшой совет: при заливании эпоксидной смолы в рукоять можно использовать бумажную воронку - кулёк с обрезанным носом, обмотанный скотчем:

Но вот, наш мастер-класс подошёл к концу, и цель его определённо достигнута. Можете убедиться сами, взглянув на эти более подробные фотографии результата:

И ещё, если вы вдруг всё ещё задаётесь вопросом, стоило ли оно того. то вот:

Большое спасибо за внимание, надеюсь, этот мастер-класс был полезен. ну, или хотя бы поднял Вам настроение!

С уважением, Ричард Понсе Де Леон.

Хочу рассказать и немного показать как сделать рукоять на нож.

Итак, материалом для рукоять послужат:

- сувель клена яселенистого;

Будем считать что клинок у нас готовый, с насаженным больстером.

С начала ножовкой обыкновенной распиливаем деревянные бруски (кап и орех) под нужным нам углом.

И выравниваем распиленные поверхности на наждачной бумаге, но мне больше понравилась сеточка ( как на фото). Она не забивается.

После 45мин. медитации на сетке, получаем плотное прилегание плоскостей деревяшек:

С другой стороны есть неплотность, но это не страшно. Так как это след от ножовки и он с краю который все равно будет сточен во время придания рукояти формы

Так сказать сэкономили время и силы!

Далее прикладывая хвостовик клинка размечаем карандашом место где он будет проходить

И высверливаем отверстие при помощи сверла, диаметром как и сам хвостовик. Или чуть больше.

У меня вышло два отверстия, перегородки между ними убирались с помощью надфиля ( который сломалсь видимо от старости) и напильником.

И важно! при формировании отверстия, почаще вставлять хвостовик и проверять параллельность клинка и деревяхи. По ходу дела и будет видно с каких сторон подтачивать.

Потому что сверлил я дрелью, а тут сверло может немного увести в сторону.

Дальше подготавливаем необходимый набор для рукояти. Последовательность такова : клинок-больстер-пластик-сувель-пластик-латунь-пластик-орех.

И все это собираем, и смотрим глазом орла как точно мы выполнили работу.

Ну вот все готово к склеиванию! Идем на кухню где странным образом уже накрыт стол!

Среди всего хочу отметить черный тонер для принтеров, пару капель которого я добавляю в клей для придания ему черного цвета.

И не забыть замотать клинок молярным скотчем, что бы его не испачкать. Далее все детали рукояти протираем спиртом. Первым делом заливаем подготовленный клей в отверстие главной деревяхи и убираем в сторону - пусть постоит, что бы эпоксидка проникла во все потаенные места ответстия. Которых надеюсь нет. И начинаем промазывать клеем все составляющие. Намазали одно - надели на хвостовик и т.д.

По завершению всей процедуры, зажимаем заготовку в самодельном устройстве, при этом тщательно проверяя все ровности и параллельности.

Зажимать следует без "фанатизма", что бы небыло напряжений в рукояти

И оставляем све это сушится на сутки или немного больше.

Ну вот и высохла наша заготовка. Эпоксидка, оставшаяся на деревяшке, стала твердой и не продавливается ногтем.

Сначала напильником выравниваю плоскости, чтобы легче было наносить контур рукояти.

При помощи шаблона, обводим контур обычным карандашом

И начинается длительный процесс обточки. Что бы не стачивать много см. дерева напильником, на помощь пришла нажовка. Вот так вот получилось после нее:

Дальше особо комментировать нечего - напильник, наждачка.Последовательность процесса:.

И в завершении процесса для консервации дерева и придания ей красоты, рукоять пропитывалась маслом Danish Oil 3 раза. И покрылась воском карнубы.

У многих людей желает самостоятельно построить холодное оружие своей мечты. Сделать это при помощи такого метода, как литьё для ножей. У некоторых диванных экспертов возникает такой вопрос, зачем создавать что-то своими руками, когда магазины до отвала заполнены изделиями на любой вкус и кошелёк. Ответ простой, сделанная своими вещь – уникальна, а понятие того, что ты это сделал сам, добавляет ему дополнительный блеск.

Что такое литьё для ножа

Художественное литьё как технология появилась еще в 3-м тысячелетии до нашей эры, когда каждый богатый человек хотел увековечить себя в виде статуи или эпической композиции.

Сейчас такая технология используется в более мелких целях, в том числе для изготовления украшений и аксессуаров для различных предметов. Методом литья выполняются такие составляющие холодного оружия:

- Гарда — предотвращает соскальзывание ладони на клинок, является эффектным украшением, позволяет чувствовать себя более уверенно, усиливает удар.

- Тыльник — выполняет функции крепежной детали, маскирующей стяжку или гайку.

- Больстеры — фиксируют клинок, препятствуя его перемещению, препятствует проникновению жидкости внутрь.

- Голова — замыкающая деталь, используется для более надежной фиксации черена на клинке, может стать оригинальным украшением.

- Пятки — место соединения клинка и черена.

- Рукоять — важная деталь, от которой зависит эргономичность. Являются местом крепления для хвостовиков, происходит это двумя способами — всадным и клепаным. Рукояти выполняются из разных материалов: плотного дерева, рога, синтетических материалов.

- Навершия— конструктивно самостоятельная деталь, которая применяется как ударный инструмент, используется для корректировки баланса изделия, является эффектным украшением.

- Накладки — делают оружие более удобным в использовании, придают ему оригинальность.

Из каких материалов изготавливают

Для литья составных элементов ножа в основном используют два вида материалов: латунь и мельхиор.

Латунь

Латунь представляет собой сплав на основе металлов: меди и цинка. Содержание цинка в сплаве может быть от 5 до 45%. Цинк дешевле, по сравнению с медью, по этой причине введение его в сплав не только улучшает механические, антифрикционные и технологические свойства, а ещё и снижает стоимость латуни.

Латуни хорошо поддаются обработке давлением. Механические свойства сравнительно высокие, коррозионная устойчивость удовлетворительная. Если сравнивать латуни с бронзой, то их прочность, устойчивость к коррозии и антифрикционные свойства меньше.

Они не очень устойчивы на воздухе, в соленой морской воде, углекислых растворах и растворах многих органических кислот. Латунь красивого цвета и в сравнении с медью обладает лучшей коррозионной стойкостью.

Мельхиор

Мельхиор — коррозионностойкий медно-никелевый сплав. Основными компонентами являются медь и никель в небольшом количестве может присутствовать марганец и железо.

Обладает высокой коррозионной стойкостью и хорошей пластичностью. Данный материал применяется в судостроительной, медицинской, а также в аппаратостроении и при производстве посуды и монет.

Основным практически полезным свойством является его высокая коррозионная стойкость в морской и пресной воде, атмосфере сухих газов. Среди механических свойств сплава стоит отметить высокую прочность, которая обеспечена наличием в его составе никеля.

Нож с прочным острым лезвием может пригодиться не только для хозяйственных целей, но и в походе, путешествии или в природных условиях вдали от жилых зданий. Подобрать хорошее изделие непросто, многие торговые марки предлагают клинки из стали, не прошедшей легирования согласно соответствующим стандартам. Получить желаемый результат можно при самостоятельном изготовлении ножа.

Для этой цели могут использоваться разнообразные материалы: рессора, сверло по металлу, имеющее достаточную толщину, напильник, торцевой ключ. При их применении в качестве заготовок необходимо использование молота и наковальни для придания стальной детали требуемой формы. Исключением является изготовление ножа из напильника. Для удаления лишнего слоя железа с раскалённого в процессе обжига металла можно воспользоваться ножовкой или абразивным диском.

Подбор рабочих материалов

Прежде чем рассказать, как сделать нож из металла, следует рассмотреть, какие материалы потребуются для его изготовления. Если в качестве заготовки будет использоваться напильник, лучше взять изделие советского производства, выпущенное 35−50 лет назад. Даже при наличии ржавчины сталь У-13 этого периода отличается высоким качеством и однородностью углеродистости благодаря строгому соблюдению стандартов легирования металлургической промышленностью СССР.

Желательно подобрать напильник ромбовидной формы, с прямоугольным сечением и шириной 30−40 мм. При использовании изделия с плоской конфигурацией лезвие будет менее прочным. Для создания рукояти можно взять древесину, бересту, отрезок кожи, кость, пластмассовые пластины, олений рог. Крепление ручки к клинку выполняется с помощью заклёпок из латуни или алюминия, эпоксидной смолы.

Для работы понадобятся следующие инструменты:

- тиски; ножовка по металлу;

- пара струбцин;

- верстак;

- удобный напильник с крупной рукоятью;

- болгарка;

- древесный уголь для разжигания огня в горне;

- брусок, железная щётка;

- наждачная бумага с крупной и мелкой зернистостью;

- заточной станок или шлифмашина;

- отработанное моторное масло (для закаливания металла);

- магнит, стекло;

- хлорное железо (для травления лезвия).

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Проверить, является ли сталь легированной или обычной, прошедшей закаливание, можно следующим способом: достаточно поместить деталь на кромке стола и ударить по её хвостовому кончику молотком. Он должен не сломаться, а немного погнуться.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Обжиг напильника

Отжечь заготовку можно в специальном горне либо в разогретой до 650−700° плите. Если обжиг производится на газовой плите, потребуется сооружение теплового экрана для повышения температуры зоны нагрева. Для его создания применяют металлические предметы. Верхнюю часть экрана накрывают железной пластиной. Расстояние от неё до напильника должно быть не менее 1 см. Такое сооружение позволяет задержать тепло, выделяющее при сгорании природного газа, обеспечивая более сильный нагрев заготовки.

Как отжечь напильник в горне:

-

Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора.

- В очаге поджигают древесный уголь.

- После того как сталь раскалится докрасна, нагнетание воздуха останавливают, позволяя металлу медленно остыть в потухающей печи.

Проверить, правильно ли нагрет напильник на газовой печи, можно с помощью поваренной соли, насыпав её на поверхность заготовки. Если температура материала достигла нужного значения, кристаллы начнут плавиться.

Металл на плите следует поддерживать в раскалённом состоянии в течение 3−4 часов, на их протяжении его окраска должна иметь равномерный красный оттенок. Последующее снижение температуры заготовки производят поэтапно: вначале интенсивность нагрева снижают на четверть, затем через каждые полчаса еще на четверть, пока сталь полностью остынет. Очень важно, чтобы остывание металла происходило постепенно, так как при быстром охлаждении лезвие начнёт крошиться.

Формирование лезвия и ручки клинка

Остывшую заготовку фиксируют в тисках и отсекают лишние части, придавая форму согласно заготовленным в соответствии чертежом лекалам. Точность удаления излишков металла ножовкой уменьшит длительность заточки изделия напильником. При вырезании хвостовика нужно учитывать, что его величина должна соответствовать длине пальцев. Придать ножу задуманную форму поможет обработка закреплённым на электроточиле абразивным диском.

При обтачивании спусков заготовку крепят к верстаку струбцинами. При выполнении этой операции необходимо контролировать симметричность обработки обеих сторон изделия, снимая слои металла под одним углом на всём протяжении спуска. Просверленные на ручке клинка отверстия позволят прикрепить накладки рукояти с помощью заклёпок. Когда будущий нож приобретёт задуманную форму, приступают к финишной обработке поверхности закреплённой на бруске наждачной бумагой. Мягкость отожжённого металла облегчает процесс формирования клинка, но для получения хорошего ножа сталь нужно закалить и отпустить.

Закалка и отпуск заготовки для ножа

Для проведения закалки ножа из напильника следует подготовить горелку, позволяющую получить максимально высокие температурные значения, ёмкость с отработанным маслом, магнит и стекло для проверки качества закаливания. Прогревание металла горящей горелкой должно охватывать всю площадь клинка и поверхность прилегающей к нему ручки на протяжении 30 мм. Участок стилета, на котором будут расположены накладки рукоятки, не закаливают. Прогревание должно быть равномерным, без перегрева.

Проверка правильности закаливания проводится магнитом — при достижении нужной температуры металл перестаёт реагировать на его приближение. Когда у равномерно окрашенной железной детали отсутствие реакции будет достигнуто, прогревание продолжают ещё 3−4 минуты, после чего опускают в масло для охлаждения. Получить лучший эффект можно, дополнительно установив сосуд с маслом в холодную воду. Закалённый таким образом клинок должен оставлять царапины на стекле.

Процедура закалки приводит к появлению высокого внутреннего давления в металле. Это может способствовать образованию трещин на полотне клинка при его заточке. Убрать повышенное внутреннее напряжение позволяет отпуск стали (при этом немного снизится и твёрдость материала). Чтобы отпустить металл, заготовку кладут в духовой шкаф на 1,5 часа, установив температуру нагрева 200 ° С. Охлаждение клинка должно быть постепенным, его не вынимают из духовки до её полного остывания.

Травление лезвия и создание рукояти

Прошедший все этапы термической обработки нож шлифуют металлической щёткой, наждачкой и войлочным кругом для придания лезвию гладкости. Предотвратить окисление железа можно с помощью травления — погружения в хлорное железо. В результате материал покрывается матовой защитной плёнкой. При отсутствии хлорного железа можно протереть лезвие уксусом или использовать для травления кашицу из тёртого сырого картофеля. Покрывающая травленую сталь плёнка оберегает поверхность ножа от появления ржавчины, поэтому следует избегать нарушения её целостности.

При установке наборной рукояти производится сборка отдельных частей с последующим плотным сжатием их на резьбе. На хвостовик надевается больстер, который можно выточить из алюминия, латуни или дюралюминия. Для крепления боковых накладок, деревянных или изготовленных из кости, применяют заклёпки, можно усилить их эпоксидной смолой. При использовании кожи на материал наносят специальный клей и плотно наматывают на ручку. Перед насадкой на хвостовик рога оленя, просверленное в костном веществе отверстие заполняют эпоксидной смолой. Для придания рукояти законченного вида её материал можно подточить, отшлифовать и обработать воском.

Заточка лезвия

Точить нож лучше вручную, так как при применении электрического точила существует опасность перегрева металла. Для заточки обычно используют точильный камень. К процедуре приступают по завершении травления, после высыхания эпоксидной смолы. Лезвие закрепляется таким образом, чтобы угол заточки составил 20 °.

Периодическую правку клинка в процессе эксплуатации можно проводить мусатом — округлым железным стержнем с насечками, обычно входящим в комплекты кухонного оборудования. Изготовленный из напильника домашний нож отличается высокой прочностью и имеет острое лезвие. Им можно пользоваться при работе в мастерской, выполняя наиболее трудоёмкие операции, не опасаясь быстро сточить. Он хорош и в качестве метательного стилета или оригинального подарка друзьям.

Читайте также: