Мягкий карабин своими руками

Обновлено: 07.07.2024

При выстреле на ложе винтовки передаются все нагрузки, возникающие при выстреле. В случае свободно-вывешеного ствола (Рис.1), на ложе действуют: сила затяжки винтов крепления ствола, сила отдачи, крутящий момент от прохождения пули по нарезам, вибрация и вес ствола.

Крутящий момент от прохождения пули по нарезам воспринимает лапа отдачи (recoil lug) и винты крепления ствола. Горизонтальная лапа имеет круглую форму (для технологичности, наверное) и в гашении крутящего момента участия принимает мало.

Силу отдачи воспринимает лапа отдачи.

Возникает несколько проблем.

1. Места крепления ствола к ложе испытывают воздействия двух сил: силы затяжки винтов и крутящего момента, который создает вес ствола, закрепленного консольно.

2. Диаметр винтов достаточно мал, а значит велика удельная нагрузка на ложе.

3. Серийное производство лож и возникающие в связи с этим требования по взаимозаменяемости обуславливают необходимые для этого зазоры в местах прилегания затворной группы к стволу.

Все это вызывает :

- деформацию древесины и напряжения в затворной группе (при затяжке винтов)

- микросмещения ствола относительно ложа при каждом выстреле. То есть ствол очередной выстрел делает уже из другого положения относительно ложи.

Все это неминуемо сказывается на кучности винтовки.

Кроме того, дерево чувствительно к изменению атмосферных условий, что вызывает изменение средней точки попаданий при изменений атмосферной влажности и температуры.

Возможные решения

Решение 1. Точка давления (Pressure bedding)

На недорогих винтовках компания Remington применяет систему pressure bedding, которая разгружает ложе от крутящего момента консольно закрепленного ствола. В конце ложи делается точка давления, на которую опирается ствол. Недорогая альтернатива изготовлению эпоксидной постели.

Также есть предположение, что они (Remington) не только разгружают таким образом места крепления ствола, но и, располагая точку давления в определенном месте и определенной высоты, изменяют характер колебаний ствола

Pillar bedding (pillar - подушка, англ.) - вставка втулок (большого размера для снижения удельного давления на ложу) в места прохождения через ложе болтов крепления затворной группы. Материал - алюминий или сталь.

Цели:

- более равномерное распределение нагрузки на ложе от свободно вывешенного, то есть консольно закрепленного ствола.

- ликвидация микросмещений ствола относительно ложи при каждом выстреле из-за деформации древесины

- ликвидация деформации древесины при затяжке болтов крепления затворной группы, то есть устранение вызванных этим напряжений в затворной группе.

Решение 3. Эпоксидная постель для затворной группы (Glass bedding)

Glass bedding (glass - стекло, англ.) - изготовление постели под затворную группу из эпоксидного состава с наполнителем (алюминий или сталь). Предварительно снимается слой дерева около 3 мм. Самый распространенный метод.

Достигаемые результаты:

- большая точность прилегания затворной группы к ложе и, как следствие, меньшее удельное давление на ложу

- отсутствие деформаций при затягивании винтов

- отсутствие реакции на изменение атмосферных условий

Решение 4. Добавление винта в лапу отдачи (Pinned recoil lug)

Pinned recoil lug - введение дополнительного винта крепления затворной группы, который входит в резьбу, нарезанную в лапе отдачи. Улучшает гашение крутящего момента и уменьшает смещения ствола при выстреле.

Решение 5. Вклеивание ствола ("glue-in")

Стрелки bencrest в целях достижения максимальных результатов идут на самый радикальный метод уменьшения смещений ствола относительно ложи - вклеивание затворной группы в ложу. Никаких смещений.

Решение 6. Композитная ложа

С конца 60-х годов все более широкое применение находят композитные ложи. Они изготавливаются либо с алюминиевыми втулками под винты крепления ствола, либо с интегрированной алюминиевой шиной. Шина изготавливается на точных копировальных станках и с большой точностью повторяет форму затворной группы. В результате достигается:

- большая точность прилегания затворной группы к ложе и, как следствие, меньшее удельное давление на ложу

- отсутствие деформаций из-за применения более прочных материалов

- отсутствие реакции на изменение атмосферных условий

Введение. План работ

Pressure point. Существующее положение вещей

Вот так выглядит схема крепления ствола винтовки Remington 700 BDL до переделок. Два винта безо всяких втулок, точка давления в конце цевья (Рис.1). "Дешево и сердито". При этом заслуженная слава недорогой и точной винтовки.

Как видно на рисунке 2, конструктивно "подушки" под винты крепления ствола представляют из себя алюминиевые втулки с ребрами для лучшего контакта с эпоксидной смолой. Если есть возможность, то места контакта втулок с затворной группой лучше подогнать, чтоб их поверхность полностью совпадала.

В ложе сверлятся отверстия диаметром примерно в 3 раза превышающим диаметр винтов. В отверстие вклеивается втулка на эпоксидной смоле. Таким образом площадь, через которую нагрузка от винтов передается на ложе в горизонтальном направлении многократно увеличивается, удельное давления понижается. Сила сжатия, возникающая от затяжки винтов, полностью воспринимается втулками, а не деревом.

Можно не вытачивать втулки, а просверленные отверстия залить эпоксидной смолой, вставив туда винты, смазанные разделителем. После отвердевания, в ложе останутся эпоксидные втулки.

Pressure point удаляется.

Glass bedding, совмещенный с Pillar bedding

Можно, в принципе сделать только Pillar bedding и на этом остановиться. Но можно пойти дальше и "поверх" сделать еще и Glass bedding. В местах контакта с ложей выбирается дерево на глубину около 3 мм. Либо во всех местах контакта затворной группы с ложей, либо в основных: около заднего винта, около лапы отдачи и под патронником (см. рис.3).

Второй способ. Втулки вставляются не до упора в затворную группу, а с зазором, чтобы в последствии это пространство заполнила эпоксидная смола (Рис.4).

Подготовка

Необходимые инструменты и материалы

1. Эпоксидная смола

Для изготовления постели применяется эпоксидная смола с алюминиевым или стальным наполнителем.

Далее приведены смолы, упоминаемые западными специалистами. Они расположены в порядке убывания качества, а здесь важны две характеристики: поверхностная твердость и величина усадки при затвердевании

Специальные составы, такие как Pro-Bed 2000

Универсальные эпоксидные смолы с наполнителем:

- MarineTex (компания McMillian использует этот материал)

- Devcon Plastic Steel

- Devcon Plastic Steel Putty

- Devcon Plastic Aluminum

- Devcon Plastic Aluminum Putty

- Brownells

- Duro plastic steel

- Bisonite

- Micro-Bed

- Acraglas

3. Скотч или изолента

4. Разделитель (Литол работает - проверено)

6. Круглый напильник по дереву

7. Дрель и сверло по дереву диаметром 16 мм

Втулки точатся из алюминия. Длина при установке будет доработана по месту. Проточки для эпоксидной смолы делаются на усмотрение токаря.

Для справки: диаметр винтов крепления затворной группы 6,25 мм

Установка втулок

1. Необходимо подогнать втулки по длине. При этом желательно подогнать поверхность втулок, прилегающую к затворной группе, чтобы площадь контакта был максимальна.

Привинчиваем втулки к затворной группе, вставляем ствол в ложе, переворачиваем. Смотрим со стороны спускового крючка. Сдвигаем втулки по винтам до их упора в затворную группу. Длину втулок нужно подогнать так, чтобы втулки чуть-чуть (на 0,2-0,5 мм) выступали над поверхностью дерева снизу. Необходимо это для того, чтобы полностью исключить давление на ложу при затяжке винтов. Желательно для этих подгонных операций и установки втулок подобрать длинные винты без головок. Но можно обойтись и штатными.

2. Вынимаем ствол из ложи. Втулки отвинчиваем. Затворную группу в местах будущего прикосновения со втулками необходимо обезопасить от приклеевания к ней смолы. Тонкая прозрачная обертка от сигарет подойдет. Из нее вырезаются квадраты подходящие по размеру, делаются отверстия для прохождения винтов.

3. Замешиваем эпоксидную смолу. Смазываем отверстия в ложе эпоксидной смолой. Ствол опять укладывается в ложе с изготовленными прокладками. Собираем втулки, винты и нижнюю рамку. Смазываем смолой втулки и закладываем их в отверстия. Снизу и до упора в затворную группу. Завинчиваем винты в затворную группу. Это выставит втулки точно по осям имеющихся резьб, а зазор между втулкой и ложей (отверстие 16 мм, втулка 15 мм диаметром) позволит это сделать. Если с какой-то стороны втулки зазора нет - отверстие необходимо расширить в этом месте. Зазор вокруг втулки- это гарантия, что она вклеится неперекошенной

Откручиваем винты, снимаем нижнюю рамку, удаляем выдавленную эпоксидную смолу. Оставляем все до утра.

Настало время удалить pressure point. Удаляем.

Оклеиваем все скотчем, чтобы случайно не повредить стамеской лак. Излишки эпоксидной смолы будут выдавливаться по краям и попадать на скотч - их легче потом будет удалить.

Стамеской снимаем слой дерева на глубину около 3 мм вокруг каждой втулки. Улубление в ложе под лапу отдачи также расширяем на 3 мм в стороны.

Пластилином ограждаем участки, куда не должна попасть смола, а она под давлением будет стремиться во все направления. Нам необходимо, чтобы она пошла только вверх.

Демонтируем ударно-спусковой механизм. Два штифта. Выбиваются влево. Начинаем с переднего. Главное - не растерять пружинки (их две) и перед демонтажем разобраться в конструкции УСМ, чтобы потом его собрать.

Все отверстия в затворной группе (под УСМ, под магазин) заделываем пластилином, чтобы внутрь не проникла смола.

Вот эта фотография поможет в дальнейшем поставить пружину останова затвора.

Самое трудное

На лапу отдачи оклеиваем изолентой (она толще, чем скотч). Сторону, обращенную к патроннику - не оклеиваем, здесь зазор должен получиться в итоге минимальным - эта сторона воспринимает отдачу. Изолента необходима для того, чтобы на оклеенных сторонах получить гарантированный зазор, для последующего монтажа-демонтажа ствола и компенсации температурного расширения. Можно было бы и боковые стороны не оклеивать изолентой, чтобы обеспечить более эффективное гашение крутящего момента, но была опасность не вынуть ствол после отвердевания смолы. Хотя попробовать, наверное стоило.

Щедро смазываем лапу отдачи и затвор Литолом. Даже внутри, особенно в патроннике. Дело в том, что отверстие под передний винт сквозное и через него в патронник проникнет большое количество смолы. Замешиваем смолу (в достаточном количестве). Наносим смолу вокруг втулок. Острым тонким предметом "протыкиваем" смолу вокруг втулок, чтобы удалить возможный воздух. Крестимся и кладем ствол в ложе. Ставим нижнюю рамку (тоже смазанную Литолом) и завинчиваем штатные винты также смазанные Литолом. Начинаем потихоньку стягивать конструкцию, удаляя выдавливаемую смолу. После окончательного затягивания винтов ("от руки", но с усилием) и удаления смолы, необходимо стянуть ствол и ложе изолентой или каким-либо резиновым жгутом. Это необходимо для того, чтобы в процессе затвердевания смолы ослаблять и опять затягивать винты крепления, чтобы убедится, что резьбу не "прихватило" смолой.

Вынимать ствол лучше в момент, когда смола еще не отвердела окончательно и легко режется ножом (это часов через 6). Вынимаем ствол, если удастся (шутка). Может придется применить легкие удары рукой, резиновым молотком. Очищаем все от пластилина. Срезаем ножом смолу там, где она все-таки "прорвалась", в том числе в патроннике. Оттираем все от Литола.

Оставляем на сутки для полного отвердевания смолы.

Осматриваем "готовое изделие". 1. Небольшую неровность поверхности затвердевшей смолы, скорее всего, можно объяснить тем, что я применил слишком много Литола. Но слишком не хотелось "вклеить" ствол в ложе.

2. Переднюю втулку подогнать к затворной группе не удалось, так как я на миллиметр ошибся в размере (на чертеже втулок это уже учтено).

Чехлы оружейные нынче вещь дорогая, но без них обойтись ни как нельзя. Можно, конечно, попробовать что-нибудь смастерить самому, но такой атрибут вряд ли окажется дельным. Для частых и длительных поездок лучше всего подойдет вариант из магазина, он будет легким, прочным снаружи, мягким внутри, ну и красивым.

Вот и я больше десяти лет обходился таким, таская свой п/а Бекас-Авто в полужестком чехле. Но все это время нет-нет да и задумывался о приобретении какого-нибудь простенького чехла. Покупной очень надежен в плане перевозки до места охоты, а вот в угодьях он только мешает. Тут лучше всего подошел бы чулок для ружья. Очень удобно — натянул, дошел до места, снял и сложил в карман рюкзака. Минимум места и веса, и ружье переносится по правилам, и в случае чего защитить сможет от осадков и пыли.

Вот только в местных магазинах таковых не оказалось. Нет спроса? Ну, не знаю. Вариант с заказом через интернет рассматривать не стал, стоимость с пересылом приближалась к цене полноценного добротного чехла. Перед весенней охотой все-таки решили заняться этим вопросом — решил сделать сам, о чем и поведаю ниже.

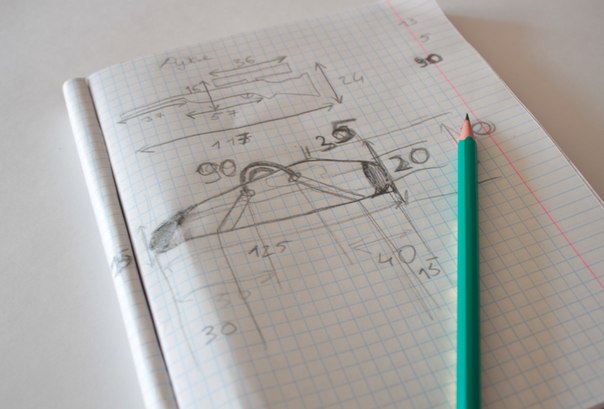

Размеры будущего изделия таковы: длина — 131 см, ширина в основании (приклад) — 23 см и 10 см в вершине, т.е. получается трапеция, как раз по форме ружья. Это готовые размеры, поэтому не забудем добавить на швы по 3 см ткани.

Подходящий отрезок выкраиваем по нужным нам размерам, соблюдая правила раскроя. Длина изделия должна соответствовать продольной нити, а не поперечной.

Чтобы было меньше швов, ткань сгибаем и от места сгиба чертим мелом или мылом нужные длины, не забывая прибавить припуски на швы. Вырезаем получившийся кусок.

Вместо брезента можно взять ткань и помягче, скажем джинсу. Тут уже припуски на швы делаем меньше — 1-2 см

Брезент сам по себе материал грубоватый, могут возникнуть потертости на элементах ружья, по этой причине решено было внутреннюю сторону дополнительно обшить более деликатной тканью, в моем случае ситцем.

Соединяем лицевые стороны брезентовой и ситцевой ткани, прошиваем на машинке отступая 0,5 см от края, почти вкруговую. Нужно оставить только около 6-7 см снизу для удобного выворачивания. Прошили, вывернули ткани на лицевую сторону и прошили оставленные сантиметры.

Еще рекомендую прострочить шов по середине чехла, чтобы внутренняя ткань не провисала и не мешала при засовывании ружья в дальнейшем.

А вот и первая ошибка! Забыл про ремень! Не таскать же ружье все время в руке. Сначала хотел, раз так получилось, пришить его снаружи, но прикинув, понял, что это плохой вариант. Придется подпороть изделие и вставить ремешок правильно.

Его также кроим и прострачиваем с лицевой стороны ориентируясь по узкой лапке машинки, затем проутюжив пришиваем к чехлу, сделав небольшие распорки.

Размеры ремня: длина — 102 см (97 см рабочая и 5 см на внутренние швы в подкладе), ширина 7 см (+ 2 см на шов).

Чистую длину ремешка взял с ружейного ремня.

Чтобы ничего не распарывать как я, не забывайте его приметать еще на стадии сшивания подклада.

Вот наш подклад пришит — дело движется. Дальше по плану пришиваем молнию. Она у нас длиной 35 см, но можно и подлиннее, на ваше усмотрение. Ее лучше первоначально приметать руками, начиная от сгиба изделия, в расстегнутом виде, к одной и другой стороне.

Можно вставить молнию и вдоль всего чехла, но я решил, что в широкой части (где приклад) с небольшим заходом вдоль будет удобнее и прочнее всего. Прихватив руками, попробуйте застегнуть, проверив тем самым не криво ли получилось и удобно ли будет застегивать.

Если все устраивает, можно воспользоваться и швейной машинкой. Молния сделана!

И последний этап — сшиваем чехол с изнаночной стороны, т.е со строны подклада, почти вкруговую от молнии до молнии. Соответственно внутрь прячем ремни.Шов получается довольно толстый, поэтому рекомендую на швейной машинке воспользоваться специальной лапкой для толстых швов. Готово!

Выворачиваем чулок, завязываем узелки на обрезанных нитках и прячем их.

Все получилось довольно неплохо. Не правда ли? И минимум затрат!

Таким образом, делая поправку на свои габариты имеющегося ружья, можно самому попытаться сшить подобное. Причем не обязательно владеть искусством шитья на машинке, вполне можно обойтись и вручную. Материал дешевый, времени займет не много, так что пробуйте.

Сегодня начинаем мастер-класс по изготовлению интересного заказа, а именно чехла для винтовки!

Чехол будет изготовлен из коричневой кожи с элементами бежевой, полностью на молнии, дополнительным кармашком снаружи и подкладом из натуральной замши. И, самое главное, вся работа полностью ручная (без использования швейной машинки).

Информации достаточно много, поэтому мастер-класс будет поделен на несколько частей.

Материалы:

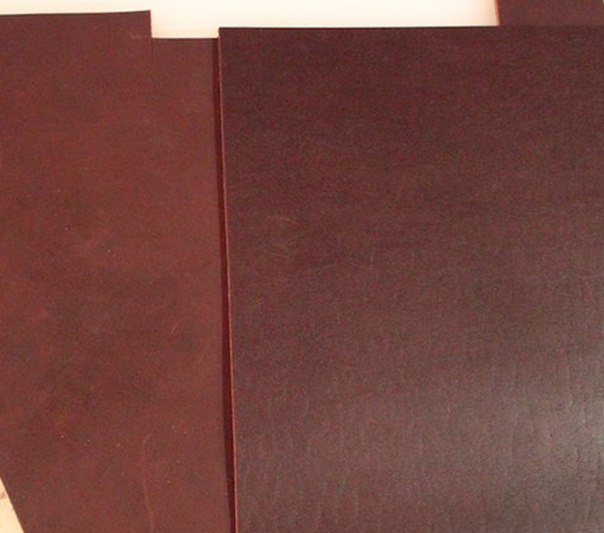

1. Кожа шорно-седельная коричневая и бежевая

2. Натуральная замша рыжего цвета

3. Апретуры и др. химия для обработки кожи

4. Спандбон

5. Пенка (материал для уплотнения сумок — пенопоролон)

6. Кожкартон

7. Фурнитура: полукольца, болты галантирейные, молния рулонная №16 и №3

8. Наиритовый клей

9. Нитки вощеные

Инструменты:

1. Коврик модельера, линейка металическая

2. Нож для раскроя кожи

3. Ножницы

4. Иглы гобеленовые

5. Различные пробойники

6. Киянка (молоток)

7. Шило

8. Инструмент для спуска края кожи

9. Краскопульт

10. Дремель с наждачными насадками

11. Зажимы канцелярские

Часть I

Подготовка кожи

Мы будем использовать шорно-седельную кожу (2 мм) с натуральной лицевой поверхностью (без анилинового покрытия).

Такая кожа очень долговечна, с годами становится только лучше. Да и внешне текстура очень красивая.

Но нам потребуется немного ее обработать, т.к. в изначальном виде она очень хрупкая (быстро царапается, впитывает сильно влагу, к ней липнет грязь и даже загорает на солнце).

Будем использовать итальянскую апретуру.

Сначала прочищаем кожу от пыли и грязи. Далее распыляем нашу аппретуру с помощью краскопкульта на кожу.

То же самое проделываем с коричневой шкурой.

Оставляем сохнуть на 30-60 минут.

Итак, после полного высыхания, цвет кожи стал более насыщенным, кожа стала более гладкой, приятной на ощупь, появился красивый глянец (не лаковый), а самое главное она стала более защищена от царапин, перестала сильно липнуть пыль.

НО она впитывает воду, поэтому обрабатываем кожу водоотталкивающим составом, также, используя краскопульт.

После обработки, капли воды просто скатываются с кожи.

Вот разница необработанной (слева) и обработанной (справа) кожи:

Выкройка

Чехол необходимо сделать, исходя из размеров винтовки нашего заказчика.

Рисуем эскиз будущего чехла в тетрадке, продумываем размеры всех деталей.

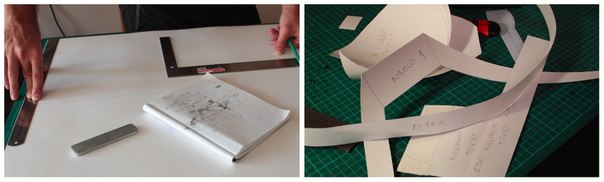

Делаем лекало на ватмане, не забывая про припуски (по 1 см).

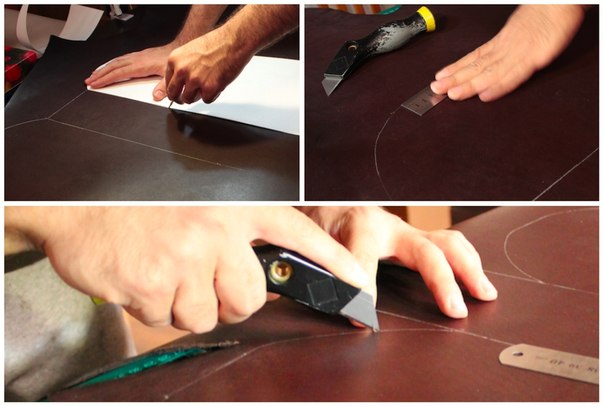

Обрисовываем все детали на коже специальной ручкой и начинаем кроить.

Вот так выглядят все детали нашего чехла: основа, ручки, внешний кармашек, декоративные детали, деталь для нашего лого и длинная верхняя панель (на которую будем пришивать молнию).

Подготовка деталей.

Так как кожа достаточно плотная, нам необходимо сточить края двух гланых деталей (основы и верхней панели). Иначе после прошивки мы их просто не вывернем.

Спускаем край кожи специальным инструментом — бевелером.

Даже такая плотная кожа имеет свойство со времнем растягиваться, чтобы этого не происходило, необходимо проклеить стенки чехла спандбоном. Вырезаем его чуть меньше размера детали (чтобы не проклеить припуски). Мы используем самоклеющийся.

Далее проклеиваем дно кож.картоном и хорошенько пробиваем сапожным молотком.

Клиент очень просил сделать мягкую прокладку, типа поролона. Решили использовать объемную пенку. Проклеиваем ее по всей площади, кроме припусков.

Итак, основа чехла у нас готова. Переходим к подготовке остальных деталей.

Сказать спасибо можно тут: webmany: Z769491189193 yandex деньги: 410015753998271 Всё пойдет исключительно на .

. лучше изготовить самому и соединять им он мягкий дались оборвет ничего мне будет посмотрим как он работает ведет .

Описание того как можно быстро сделать софт-шакл в полевых условиях с подручных средств (перенесено с моего .

Дальше будем пробовать как он себя покажет тех или иных ситуациях мне понравилось я люблю делать все своими руками .

Изготовление приклада своими руками на ружьё МР-27М, 20 калибра. Тонкости при изготовлении приклада инструмент, .

Сегодня мы покажем, как самостоятельно сделать самые надежные застежки, предназначенные для ловли на джерки и .

Данные мягкие шаклы и канаты можно приобрести по телефону 380686418047 Отправка по Украине. Масса авто~ 1000кг .

В этом видео мы рассмотрим и сравним металлические шаклы и софт шакл. А так же проведем не большие испытания.

У меня появилась идея. Хочу поделиться с вами опытом и подробно рассказать о изготовлении этого дивана. Хотели бы .

Застежка оригинальной конструкции своими руками. Эта застежка - аналог японской застежки LacRing Snap.

Мастер класс по перетяжке сидения стула своими руками от мебельной мастерской Виконт. Пошаговая видео инструкция .

В этом выпуске я расскажу и покажу как можно овладеть начальным навыком каретной стяжки или Капитоне. Я подобрал .

вроде все ясно и понятно . ни кого ни к чему не обязываю, кто посчитает нужным на развитие канала 4279 3806 2684 0070 .

Эту застежку-карабин я тестировал в течении прошлого сезона. Ни одного схода из-за разгибания застежки не было.

Как сделать софт шакл для гамака и навески: способ без плетения. В таком варианте не требуется плетения софт шакла .

. цена сайга нарезная ружье тигр ружье вепрь вепрь ружье вепрь цена тигр ружье продажа карабинов вепрь купить купить .

Что такое Мягкий асфальт? Это набор компонентов для укладки бесшовного напольного покрытия из резиновых гранул и .

В этом видео я расскажу и покажу как самому сделать очень дешевый и удобные, теплые наколенники для зимней .

Кресло-мешок своими руками можно легко создать в домашних условиях - для этого вам не понадобятся ни .

Застежка карабин своими руками. В этом видео расскажу о том как сделать отличную застежку за пару минут.

Как сделать приклад из фанеры для СВД или карабин ТИГР своими руками, Технология изготовления приклада из фанеры .

Читайте также: