Молоток из капролона своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Мы собрали для вас всю необходимую информацию - вы всегда можете зайти и ознакомиться с ней.

Слоистые пластики и фольгированный диэлектрик

Пластмассы и полимеры

Электроизоляционные лаки, эмали, смолы

Электроизоляционная бумага, картон и слюдосодержащие материалы

Провода монтажные, лифтовые

Рекомендации по механической обработке капролона

Полиамид ПА-6 (капролон) перед употреблением рекомендуется подвергнуть дополнительной термообработке.

Для снятия внутренних напряжений в стержнях полиамида ПА-6 (капролон) рекомендуется проводить: механическую обработку (снятие поверхностного слоя) всей поверхности стержня на на толщину 4-5мм. Дополнительную термообработку в инертных средах (минеральное масло, парафин, церезин) или в воде:

1) в инертных средах термообработка проводится при температуре 140-160°С. Продолжительность термообработки 10-15 мин. на 1 мм толщины стержня. После выдержки стержень в инертной среде медленно охлаждают до 20-30°С;

2) в водной среде термообработка проводится медленным нагреванием стержня до 80-100°С и выдержкой при этой температуре в течении 5-6 часов.

Блоки полиамида ПА-6 (капролон) толщиной более 70 мм и диаметром более 70 мм в холодное время года допускаются к механической обработке только после нескольких дней выдержки в теплом помещении.

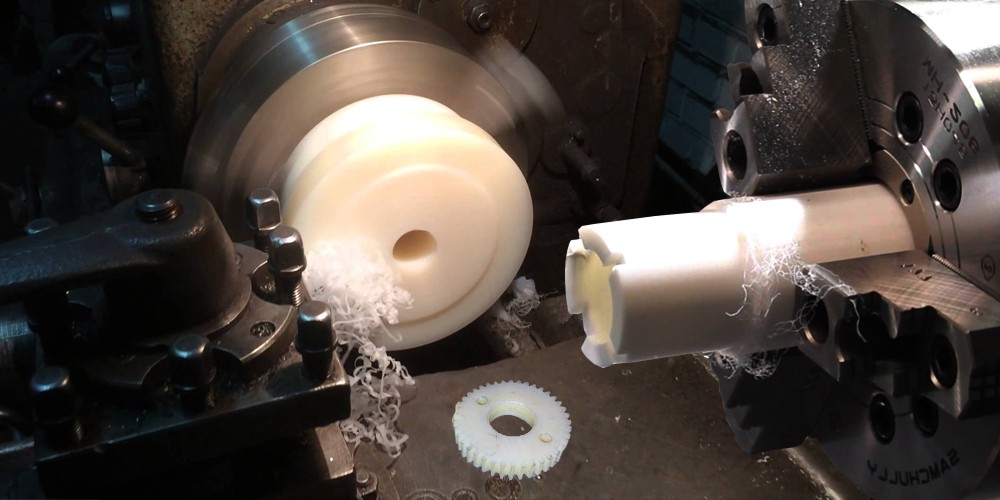

Заготовки из капролона (полиамида-6 блочного) легко обрабатываются на металлообрабатывающих станках. При этом необходимо принимать во внимание ряд особенностей обработки. Прочность капролона меньше стали. Поэтому при его обработке прижимные усилия следует уменьшить, т.к. можно раздавить заготовку.

Для обработки внешнего диаметра тонкостенных втулок требуются внутренние разжимные оправки.

При изготовлении высоконагруженных деталей следует избегать острых внутренних углов. Рекомендуется обработка вершин углов радиусом 0,6-1,5 мм.

Учитывая плохую теплопроводность и сравнительно низкую (по сравнению с металлом) точку плавления полимеров, необходимо свести тепловыделение при механической обработке до минимума. Избыточное тепло может привести к нежелательным последствиям: разрыву заготовки, заплавлению режущего инструмента, снижению точности обработки. Желательно применять охлаждающие жидкости в тех операциях, при которых образуется много тепла (сверление, роспуск и т.д.), рекомендуется использовать СОЖ, а так же воду или сжатый воздух. Необходимо обеспечить хороший отвод стружки от инструмента. На вязких марках капролона (марка М-60 и выше) при жестких допусках на обработку следует припуск на последний проход оставлять не более 0,05 мм.

Техника безопасности.

Выполняйте общие рекомендации по промышленной технике безопасности. Капролон – упругий скользкий материал! Не рекомендуется наносить удары по свободно лежащему полимеру молотком, кувалдой и т.д. Соблюдайте осторожность при штабелировании. Во избежание порезов рук рекомендуется работать в нитяных или тканевых перчатках.

Инструменты.

Для обработки капролона можно использовать инструменты из углеродистой и быстрорежущей стали. При длительной обработке предпочтительно брать инструменты с наконечниками из карбида вольфрама или с алмазной режущей кромкой. При обработке материалов, армированных углеродным волокном или стекловолокном эти инструменты обязательны.

Токарные резцы должны быть заточены так, чтобы получались гибкие стружки.

Шлифуют и полируют капролон с небольшим усилием надавливания. Хорошим шлифующим материалом является мел.

Фрезерование.

Можно использовать фрезы для легких металлов, предпочтительнее крупнозубые для лучшего удаления стружки.

Сверление.

Можно рекомендовать высокоскоростные спиральные сверла с большим ходом и свободным углом больше обычного. Для удаления тепла и стружки необходимы частые отводы сверла, особенно для глубоких отверстий. Для отверстий большого диаметра рекомендуется использовать сверла с тонкими перемычками, чтобы уменьшить трение. Отверстия большого диаметра лучше сверлить последовательно сверлами разного диаметра. Например, для растачивания отверстия Ø 50 мм следует последовательно использовать сверла Ø 12 и Ø 25 мм, а затем расширить отверстие до номинала с одной установки.

Сильное давление, неправильная заточка инструмента и несоблюдение рекомендаций по отводу тепла приводят к растрескиванию и последующему разрушению заготовки.

Распиловка.

Можно использовать ленточные, дисковые пилы или ножовочные пилы. Для сведения к минимуму трения между пилой и обрабатываемой деталью и уменьшения выделения тепла необходимо использовать пилы с широким расстоянием между зубьями и достаточной разводкой зубьев.

Допуски.

Допуски при обработке для деталей из полимерных материалов обычно значительно шире, чем для металлических деталей. Это обусловлено большим коэффициентом теплового расширения и возможными деформациями, вызванными внутренними напряжениями во время и после обработки. Внутренние напряжения возникают значительно чаще на заготовках больших сечений. В этом случае может потребоваться дополнительная тепловая обработка.

Мы собрали для вас всю необходимую информацию - вы всегда можете зайти и ознакомиться с ней.

Слоистые пластики и фольгированный диэлектрик

Пластмассы и полимеры

Электроизоляционные лаки, эмали, смолы

Электроизоляционная бумага, картон и слюдосодержащие материалы

Провода монтажные, лифтовые

Рекомендации по механической обработке капролона

Полиамид ПА-6 (капролон) перед употреблением рекомендуется подвергнуть дополнительной термообработке.

Для снятия внутренних напряжений в стержнях полиамида ПА-6 (капролон) рекомендуется проводить: механическую обработку (снятие поверхностного слоя) всей поверхности стержня на на толщину 4-5мм. Дополнительную термообработку в инертных средах (минеральное масло, парафин, церезин) или в воде:

1) в инертных средах термообработка проводится при температуре 140-160°С. Продолжительность термообработки 10-15 мин. на 1 мм толщины стержня. После выдержки стержень в инертной среде медленно охлаждают до 20-30°С;

2) в водной среде термообработка проводится медленным нагреванием стержня до 80-100°С и выдержкой при этой температуре в течении 5-6 часов.

Блоки полиамида ПА-6 (капролон) толщиной более 70 мм и диаметром более 70 мм в холодное время года допускаются к механической обработке только после нескольких дней выдержки в теплом помещении.

Заготовки из капролона (полиамида-6 блочного) легко обрабатываются на металлообрабатывающих станках. При этом необходимо принимать во внимание ряд особенностей обработки. Прочность капролона меньше стали. Поэтому при его обработке прижимные усилия следует уменьшить, т.к. можно раздавить заготовку.

Для обработки внешнего диаметра тонкостенных втулок требуются внутренние разжимные оправки.

При изготовлении высоконагруженных деталей следует избегать острых внутренних углов. Рекомендуется обработка вершин углов радиусом 0,6-1,5 мм.

Учитывая плохую теплопроводность и сравнительно низкую (по сравнению с металлом) точку плавления полимеров, необходимо свести тепловыделение при механической обработке до минимума. Избыточное тепло может привести к нежелательным последствиям: разрыву заготовки, заплавлению режущего инструмента, снижению точности обработки. Желательно применять охлаждающие жидкости в тех операциях, при которых образуется много тепла (сверление, роспуск и т.д.), рекомендуется использовать СОЖ, а так же воду или сжатый воздух. Необходимо обеспечить хороший отвод стружки от инструмента. На вязких марках капролона (марка М-60 и выше) при жестких допусках на обработку следует припуск на последний проход оставлять не более 0,05 мм.

Техника безопасности.

Выполняйте общие рекомендации по промышленной технике безопасности. Капролон – упругий скользкий материал! Не рекомендуется наносить удары по свободно лежащему полимеру молотком, кувалдой и т.д. Соблюдайте осторожность при штабелировании. Во избежание порезов рук рекомендуется работать в нитяных или тканевых перчатках.

Инструменты.

Для обработки капролона можно использовать инструменты из углеродистой и быстрорежущей стали. При длительной обработке предпочтительно брать инструменты с наконечниками из карбида вольфрама или с алмазной режущей кромкой. При обработке материалов, армированных углеродным волокном или стекловолокном эти инструменты обязательны.

Токарные резцы должны быть заточены так, чтобы получались гибкие стружки.

Шлифуют и полируют капролон с небольшим усилием надавливания. Хорошим шлифующим материалом является мел.

Фрезерование.

Можно использовать фрезы для легких металлов, предпочтительнее крупнозубые для лучшего удаления стружки.

Сверление.

Можно рекомендовать высокоскоростные спиральные сверла с большим ходом и свободным углом больше обычного. Для удаления тепла и стружки необходимы частые отводы сверла, особенно для глубоких отверстий. Для отверстий большого диаметра рекомендуется использовать сверла с тонкими перемычками, чтобы уменьшить трение. Отверстия большого диаметра лучше сверлить последовательно сверлами разного диаметра. Например, для растачивания отверстия Ø 50 мм следует последовательно использовать сверла Ø 12 и Ø 25 мм, а затем расширить отверстие до номинала с одной установки.

Сильное давление, неправильная заточка инструмента и несоблюдение рекомендаций по отводу тепла приводят к растрескиванию и последующему разрушению заготовки.

Распиловка.

Можно использовать ленточные, дисковые пилы или ножовочные пилы. Для сведения к минимуму трения между пилой и обрабатываемой деталью и уменьшения выделения тепла необходимо использовать пилы с широким расстоянием между зубьями и достаточной разводкой зубьев.

Допуски.

Допуски при обработке для деталей из полимерных материалов обычно значительно шире, чем для металлических деталей. Это обусловлено большим коэффициентом теплового расширения и возможными деформациями, вызванными внутренними напряжениями во время и после обработки. Внутренние напряжения возникают значительно чаще на заготовках больших сечений. В этом случае может потребоваться дополнительная тепловая обработка.

Наука не стоит на месте, а постоянно развивается, в результате чего появляются новые высокотехнологичные материалы, нашедшие свое применение в различных отраслях промышленности. На сегодняшний день некоторые полимеры способны не только успешно конкурировать с металлами и их сплавами, но и в некоторых случаях по своим характеристикам считаются лучше их.

Одним из самых распространенных высокотехнологичных материалов, которые появились сравнительно недавно, является капролон, по своим свойствам превосходящий металл по различным показателям, включая коррозийную стойкость и прочность.

Характеристика

Капролон является полимерным материалом, имеющим белый цвет с небольшой желтизной, без запаха. Его оттенок часто меняется благодаря различным красителям или присадкам, добавляемые в полимер в процессе производства. Одним из основных свойств капролона считается его прочность, не уступающая стали, и широкий рабочий диапазон температур от -40 до +80 градусов. Это позволяет использовать его в разных климатических зонах или в экстремальных условиях.

Довольно часто такой полимер ассоциируют с заменителем сплавов и металлов в деталях, которые подвергаются сильному износу за счет силы трения. Благодаря антифрикционным свойствам этот материал применяют в качестве подшипников и прокладок.

Капролон является абсолютно водонепроницаемым и имеет высокий уровень коррозийной стойкости. Может довольно продолжительное время работать в следующих агрессивных средах:

- морская вода;

- щелочные растворы и разбавленные кислоты;

- горючее (керосин, бензин, дизель);

- спирты.

Обладая диэлектрическими свойствами, капролон успешно применяют при изготовлении изоляционных компонентов и электродвигателей.

Весит полимер в 6 раз меньше стали, что значительно повышает его популярность. Конструкции с деталями, изготовленными из капролона вместо железа, обладают облегченным весом, что иногда является критичным показателем. Материал подвергают всем видам механической обработки, что позволяет изготовить из него такую деталь с достаточно высоким классом точности поверхности.

Преимущества

Детали из капролона являются долговечными и замечательно поглощают ударные нагрузки, благодаря чему их используют для изготовления тележек, корпусов различных механизмов, приводов редукторов, транспортеров, ступиц, шестеренок, звездочек и многих других агрегатов, в которых присутствуют ударные нагрузки на корпус изделия или элементы. Полиамидные стержни и листы устойчивы к воздействию:

- спирта;

- щелочи;

- масла;

- эфира;

- слабой кислоты.

Изготовленные из этого материала детали используются в узлах трения и даже без смазки. Преимущество листового и стержневого капролона заключается в том, что он является замечательным диэлектриком, по своим качествам не уступающий таким материалам, как поливинилхлорид и полистирол.

Обладая низким коэффициентом трения, изделия из Полиамида 6 быстро и легко устанавливаются вместо стальных и бронзовых деталей. Кроме того, они обладают гораздо меньшим весом, чем металлические изделия.

Листовой или стержневой капролон замечательно обрабатывается на точильных, фрезерных и шлифовальных станках. Изделия из такого материала гарантируют более надежную и длительную службу в узлах трения и скольжения. Стержни из капролона выдерживают различные нагрузки и удары, а также характеризуются длительным сроком эксплуатации.

Область применения

Обладая замечательными свойствами и техническими характеристиками, капролон с успехом применяют в разных отраслях промышленности. Наиболее востребован он в следующих сферах:

- Электротехника. Обладая диэлектрическими свойствами, этот материал замечательно подходит для изоляции силовых кабелей. Также из него изготавливают защитные кожухи для электрооборудования, работающего на открытом воздухе. Кроме того, благодаря тому, что этот полимер подвергается низкой гальваноэлектрической коррозии, из него изготавливают катушки, разъемы, клеммы и переключатели. Высокая стойкость к щелочным растворам позволяет использовать этот материал при контакте с разнообразными электролитами.

- Машиностроение, судостроение, горнодобывающая промышленность. Из-за своего небольшого веса использование полимера способствует облегчению конструкции в несколько раз и значительно сокращает расходы без потери качества за счет того, что материал имеет самую низкую себестоимость по сравнению с аналогичными полимерами. Из капролона изготавливают ступицы, барабаны-измельчители горной породы, манжеты, подшипники скольжения и т. д.

Применение капролона в промышленности и строительстве

Изделия из капролона

Вдобавок ко всему, капролон может поглощать шум и существенно снижать вибрационные и динамические нагрузки. В совокупности, все эти технические характеристики и сделали его одним из наиболее востребованных и популярных полимеров. Более того, данный материал с легкостью может быть обработан разными механическими способами. Например, обработка капролона выполняется посредством фрезерования, точения, разрезания, сверления, а также шлифования. Таким образом, используя обычное заводское оборудование, возможно сделать различные изделия из капролона взамен более тяжелых и менее надежных металлических.

Что делают из капролона?

Судостроение и судоремонт

Подшипники гребных и дейдвудых валов

Веерные ролики и крышки клапанов

Клапаны, поршни, шестерни, крыльчатки

Энергетика и электротехника

Турбинные вкладыши и шаровые мельницы

Шнеки питания, золотоудаления и пылевые

Подшипники для насосов и оборудования

Подшипники для камнедробильных систем

Вкладыши седлового подшипника

Втулки центральной цапфы и блока наводки

Подшипники для насосов

Скребки насосных штанг

Решетки для вакуумных фильтров

Подшипники качения и скольжения

Направляющие и вкладыши узлов трения

Втулки, шестерни, звездочки, поршни

Крановое и транспортное оборудование

Шкивы, блоки, ролики колесных механизмов

Корпуса, кронштейны, ступицы колес

Осевые опоры, втулки, подшипники

Сепараторы, насосы, ролики, шестерни

Подшипники, направляющие, втулки

Ниппеля, планки, колодки, шнеки

И это далеко не полный список возможной продукции из данного полимера. Поскольку сама обработка капролона выполняется на 35% более легко и быстро, нежели обработка других стальных аналогов, а итоговая стоимость у таких изделий будет гораздо ниже при высоких технических характеристиках, то многие предприятия выбирают именно этот материал для производства новой продукции. В свою очередь, очень многие инженеры стараются заменить старые изношенные стальные детали в промышленной или частной гражданской технике на высоконадежные и эффективные детали из капролона или же из его полимерных аналогов.

Аналоги капролона

Зарубежные аналоги капролона

Allied Chem. Corp.

Канада, США, Бельгия

Канада, США, Швейцария

Service Color Corp.

Adell Ptastics Inc.

Япония, США, Германия, Таиланд

Полиамид 66

(ПА-66)

Канада, США, Швейцария

Канада, США, Дания, Англия

Adell Ptastics Inc.

Япония, США, Германия, Таиланд

Полиамид 610

(ПА-610)

Кроме того, на постсоветском пространстве капролон зачастую обозначается как полиамид ПА-6 блочный. Такое название было дано благодаря тому, что данный материал выпускался в форме блоков. Однако уже долгое время основные формы его выпуска — стержень, втулка, лист или гранулы. Нерентабельность блочной формы обусловлена тем, что при изготовлении деталей из капролона значительная часть материала стачивалась, превращалась в стружку и шла в отход. Само собой, это было крайне невыгодно. Тем не менее, это название осталось в обиходе и используется до сих пор, а некоторые фирмы продолжают выпуск такой формы.

Примечателен тот факт, что капролон имеет несколько структурных модификаций, которые отличаются по степени устойчивости к нагрузкам и другим техническим характеристикам. В зависимости от предназначения и рабочих условий, производится полиамид ПА-6, а также полиамид ПА-6 маслонаполненный, то есть содержащий в себе специальную смазку. При этом маслонаполненный капролон будет иметь уже не светлый окрас, а черный. Кроме того, в темных тонах будет выполняться также полиамид ПА-6 МДМ с дисульфидом молибдена, и еще один особый вид данного полимера — полиамид ПА-6 МГ графитонаполненный.

Сравнение с фторопластом

Капролон — один из многих полимеров, применяемых для замены металлов. Из всех аналогов наиболее часто его сравнивают со фторопластом и полиуретаном. Технические характеристики фторопласта и полиамида в сравнении:

- Термостойкость лучше у фторопласта. Он выдерживает температуры до 200 °C.

- Оба материала мало подвержены химической коррозии. Разница в том, что фторопластовые детали чаще применяются в разведённых кислотах, а капролоновые — в щелочах.

- Удельная плотность капролона значительно меньше, чем у фторопласта. Отличить их можно по весу. Фторопласт почти в два раза тяжелее

. В местах, где масса изделия играет важную роль, чаще применяется полиамид-6. - По прочности на сжатие и деформациях при ударе фторопласт превосходит капролон.

Фторопласт — мягкий и текучий полимер, не подходит для использования при высоких нагрузках. Срок службы у фторопласта выше, чем у полиамида-6, и по прочностным характеристикам фторопласт имеет лучшие показатели

Однако капролон отличается большей доступностью по цене, и это часто определяет выбор производителей в его пользу

. Подробнее о фторопласте Ф4 можно узнать здесь.

Полиуретан применяют взамен резины, традиционных пластмасс, а иногда и металлов. Он незаменим при изготовлении различных прокладок и уплотнений.

Благодаря применению новых полимерных материалов у производителей различного рода механизмов появилась возможность значительного облегчения и удешевления конструкций. Это приносит значительную экономическую выгоду и часто увеличивает срок службы изделий.

Среди большого разнообразия современных полимерных материалов выделяется фторопласт и капролон, и это неудивительно, ведь они оба находят широкое применение почти во всех отраслях промышленности. Какими свойствами обладают оба материала, чем они отличаются и в каких сферах находят применение фторопласт и капролон?

Капролон — полимерный материал

Капролон — полимерный материал (полиамид 6 PA-6) с высокими техническими характеристиками, более 30 лет используется в современной промышленности и активно заменяет детали из металла, бронзы, других сплавов. Капролон — российское название, часто встречается другое его наименование — полиамид 6 или ПА6 (PA6). Другие страны производят этот же материал под своими запатентованными наименованиями: Текамид (Tecamid), Эрталон (Ertalon), Текаст (Teсast), Ультралон (Ultralon), Нейлон (Neylon) и так далее, все эти полимеры — аналоги капролона. У нас еще можно встретить старое название — полиамид ПА6 блочный, обусловленное формой выпуска. На данный момент оно не актуально, при обработке блока остается большое количество отходов, стружки. Капролон выпускают в форме пластин, листов, стержней, кругов. Эти формы удобны для обработки и получения конечной продукции.

Капролон ПА6 полиамид 6, изготовленный по ТУ 2224-001-78534599-2006, не требует предварительной подготовки перед механической обработкой. Подвергается термобработке на производстве для снижения внутреннего напряжения и увеличения прочности и химической стойкости; поставляется уже отторцованным, это многократно уменьшает затраты рабочего времени. Температура эксплуатации от -60°С до +120°С.

Наименование показателей

Капролон стержни, круги, листы, плиты

PA 6, ненаполненный

PA 6 HS, наполнитель CM025, термо-

стабилизатор

PA 6 OFN, наполнитель CM015, низко-

температурное масло

Гладкая поверхность без раковин, трещин, от белого до кремового цвета

Гладкая поверхность, от белого до кремового цвета, раковины, сколы не более 2 шт на 10% всей поверхности

Листы, стержни с гладкой поверхностью без раковин, трещин, цвет голубой

Листы, стержни с гладкой поверхностью без раковин, трещин, от серого до черного цвета

Количество пор размером от 0,8мм до 1,5мм на поверхности продукции, шт, не более

Изгибающее напряжение при величине прогиба, равной 1,5 толщины образца, мпа, не менее

Технические характеристики и свойства капролона (полиамида ПА-6)

Капролон – достаточно новый конструкционный материал. В различных отраслях промышленности он используется всего около 30 лет (с 1980 года). Один из самых известных полиамидов, в других странах носит названия: поликапроамид, капрон, перлон, пласкон, амилан, силон, дедерон, капролан, найлон-6.

Цвет чистого капролона без добавок – от белого до кремового. Цвет ПА6-МДМ, ПА6-МГ – от серого до черного. Материал без запаха. Внешне похож на рогоподобное вещество. Ему присущи диэлектрические свойства.

ПА-6 не токсичный, поэтому может использоваться для производства деталей и элементов пищевой промышленности. Не оказывает вредного влияния на человеческий организм.

В процессе механической обработки ПА-6 на фрезерных, токарных станках и другом оборудовании, не образуется пыли (только достаточно крупную стружку), вредных веществ, не происходит разложение материала, а незначительный нагрев полуфабриката не оказывает вредного влияния на организм человека. Разлагается капролон только когда температура достигнет выше 300ºС. В результате происходит выделение аммиака, окиси углерода.

ПА-6 (полиамид-6) характеризуется высокой устойчивостью к коррозии, прекрасной износостойкостью, прочностью, антифрикционными свойствами. Не разрушается под воздействием кетонов, масел, эфиров, углеводородов, спиртов, щелочей, слабых растворов кислот. Растворяется в минеральных кислотах высокой концентрации, фенолах, фторированных спиртах, уксусной и муравьиной кислотах. Допускается использование изделий из капролона в контакте с водой для питья, пищевыми продуктами.

Изделия из капролона могут в течении нескольких лет находиться на открытом воздухе, под воздействием влаги, осадков, ультрафиолетового излучения и других агрессивных факторов, не потеряв при этом своих физико-химических, эксплуатационных технических характеристик.

Согласно техническим характеристикам, ПА-6 отличается способностью поглощать шум, динамические нагрузки, снижать вибрацию. Благодаря данному свойству материал нашел широкое применение при изготовлении шестерней, работающих бесшумно.

Полиамид-6 хорошо поддается фрезерованию, сверлению, точению, шлифованию, резанию, строганию на стандартных металлорежущих станках.

• без дополнительной смазки — 0,2—0,3;

• с водяной смазкой — 0,005—0,02;

• графитированного полиамида — 0,002—0,01.

Твердость капролона по Бринеллю – не меньше 130 HB.

Капролон часто заменяет в механизмах детали из стали или бронзы. Вес ПА-6 при этом в 6-7 раз меньше! Материал, в паре с любыми другими металлами и сплавами, отличается низким коэффициентом трения. Если сравнивать с бронзой или сталью, капролон в 1,5 раза увеличивает срок службы оборудования, детали из данного конструкционного материала в 2 раза уменьшают износ пар трения, полиамид-6 на 50% уменьшает стоимость на 50%, а трудоемкость изготовления деталей – на 35%. Кроме того, трущиеся элементы из полиамида обладают эффектом самосмазывания, т.е. могут прекрасно функционировать без дополнительной смазки узлов.

Итак, основные преимущества полиамида 6:

– устойчивость к коррозии, многим агрессивным средам;

– высокая химическая стойкость;

– уникальный эффект самосмазывания;

– способность поглощать вибрацию, звуки, динамические нагрузки;

– стойкость к истиранию;

– легко обрабатывается и др.

Цена изделий из капролона ниже, чем стоимость аналогичных изделий изготовленных из цветных металлов, а долговечность и износостойкость значительно превосходит. Детали из полиамида-6 эффективно заменяют аналогичные детали, изготовленные из баббита, стали, латуни, бронзы.

Фторопласт-4: свойства и область применения

Фторопласт получают путем полимеризации фторсодержащих производных этилена. В результате чего получают порошковый полуфабрикат для изготовления различных деталей и цельных конструкций. На первом этапе производства готовят расплав из полимерного порошка с добавлением катализаторов, отвердителей и различных присадок. Затем литьевым или экструзионным методом получают готовые изделия. В основном промышленностью выпускается фторопласт в виде листов, блоков и стержней. Этот полимер хорошо поддается любым видам механической обработки, что позволяет получать не только изделия простой формы, но и сложные объемные конструкции.

Физико-химические свойства фторопластов зависят от количества атомов фтора. Однако для всех них характерна:

- Стойкость к агрессивным средам, коррозии и радиации;

- Устойчивость к высоким температурам;

- Стойкость к износу;

- Пластичность и текучесть;

- Долговечность;

- Электроизоляционные свойства;

- Высокая прочность;

- Хорошая обрабатываемость.

Фторопласт-4 отличается стойкостью к истиранию, термостойкостью и высокими электроизоляционными свойствами, но обладает текучестью и небольшой прочностью по сравнению с другими марками. Фторопласты используются в машиностроении, автомобилестроении, химической, пищевой и других отраслях промышленности. Из этих полимеров изготавливают поршни, подшипники, электроизоляционные прокладки, конструктивные элементы емкостей для химических реагентов и другие изделия.

Виды капролона, аналоги

Зависимо от способа производства капролон подразделяют на: экструзионный, литьевой. Метод изготовления полиамида и добавки, которые вводятся в его состав в рамках технологического процесса, определяют полезные качества и сферу применения данного конструкционного материала.

Читать также: Как определить что аккумулятор вышел из строя

Литьевой капролон

Литьевой капролон – наиболее распространенный полиамид 6. Абсолютно безвредный по отношению к организму человека, благодаря чему широко применяется в пищевой промышленности. Легко поддается разным методам обработки, отличается высокими антифрикционными свойствами. Литьевой капролон маслонаполненный (со смазкой)

Полиамид 6, модифицированный смазкой, может использоваться в узлах с постоянным трением, где требуется постоянная подача смазочных материалов. Смазка в составе способствует уменьшению коэффициента трения, увеличению скольжения деталей. В сравнении с ненаполненным капролоном, коэффициент скольжения у маслонаполненного в 2,5 раза выше. Смешанная система смазок, входящая в состав, не нуждается в периодическом пополнении, не высыхает на протяжении всего срока службы детали, не исчезает при трении или механообработке. Также маслонаполненный полиамид обеспечивает лучшую стабильность, размерность, несколько меньшее водопоглощение. Цвет стержня капролона маслонаполненного – черный.

Полиамид 6 с дисульфидом молибдена

Капролон обозначается ПА6 МДМ, характеризуется повышенным антифрикционными качествами. Цвет такого конструкционного материала – от серого до черного, зависимо от доли модификатора. Из капролона с добавкой молибдена производят стержни, листы, втулки с высокой гладкостью поверхности.

Капролон графитонаполненный

Производится по ТУ 2224-003-39046337-04, ТУ BY 690686201.001-2010 и др.

Стержни графитонаполненного капролона содержат мелкодисперсный графитовый порошок черного цвета, поэтому их цвет от серого до черного. По износостойкости стержень с графитом превосходит все остальные марки ПА6. Марка ПА6 МГ характеризуется антифрикционным свойствами и повышенным антистатическими.

Экструзионный капролон

Экструзионный ПА-6, модифицированный стекловолокном

Стекловолокнистые модификаторы значительно улучшают свойства ПА-6 – увеличивается стойкость к разрушению при воздействии отрицательных температур и нагревании, повышается жесткость, прочность, снижается осадка за счет уменьшения линейного коэффициента расширения. Среди сфер применения стеклонаполненного капролона можно отметить производство корпусов для музыкальных инструментов, детали приборостроения, несущие элементы трансформаторов.

Полиамид 11

Полиамид 11 – один из наиболее дорогих полимеров. Изделия из данного материала практически не подвергаются коррозии пластиков (старению), отличается наиболее низким водопоглощением – всего 0,9%. Не меняет своих характеристик, сохраняет форму во влажной окружающей среде, ввиду чего, полиамид 11 просто незаменим в судо-, авиа-, машиностроении. Не боится отрицательных температур. Очень низкий процент водопоглощения и физиологическая инертность обуславливают широкое применение полиамида 11 в пищевой промышленности. А малая гигроскопичность делает его востребованным в виде изоляционного материала (энергетика, электротехника).

Полиамид 12

По характеристикам несколько схож с полиамидом 11, также обладает низкими показателями водопоглощения, высокой степенью износостойкости, скольжения. Детали из полиамида 12 могут применяться в условиях повышенной влажности, температуры. Из него производят шнеки, канатные блоки, буферные планки, колеса с червячной передачей, втулки, ролики, многие амортизационные элементы.

Полиамид 46

Капролон с самой высокой температурой плавления – 295°С. Применяется для производства жаростойких деталей. Главный недостаток полиамида 46 – повышенное поглощение влаги.

Полиамид 66

Ненаполненный капролон отличается от полиамида 6 большей плотностью. Среди основных характеристик полиамида 66 можно отметить хорошую упругость, высокую прочность и твердость, жесткость. Материал устойчив к воздействию гамма, рентгеновских лучей, ГСМ, пищевых жиров, растворителей, щелочей, технических масел.

Полиамид 6 блочный еще со времен СССР производится двух марок – А и Б.

Согласно ТУ 2224-036-00203803-2012 капролон ПА-6 изготавливается марок А и Б. Разница заключается в пористости и напряжении на изгиб. Норма для капролона марки А – отсутствие на поверхности разреза пор, а для марки Б – не более 2 пор от 0,8 до 1,5 мм. Напряжение на изгиб марки А при величине прогиба равной полуторной толщине образца – не меньше 90 МПа, а капролона Б – не менее 80 МПа. Марка А востребована в самолетостроении – для изготовления ответственных деталей, а Б – машиностроение, при производстве конструкционных деталей.

Капролон или фторопласт

Технические характеристики фторопласта и капролона очень похожи. Эти два материала безвредны для человека, поэтому часто применяются в медицине, пищевой промышленности. Химическая стойкость обеих пластиков также на высоте.

Выбирать, капролон или фторопласт необходимо, исходя из того, с какой целью и где именно их использовать.

Читать также: Можно ли использовать заземление вместо нуля

Фторопласт мягче, чем капролон, его можно разрезать ножом. При нажатии на фторопласт могут остаться небольшие вмятины. Капролон более твердый, при ударе слышен глухой звук. В сравнении с фторопластом, характеризуется меньшей износостойкостью, меньшим коэффициентом трения. Плотность капролона в 2 раза меньше. При производстве втулок из капролона, точность изготовления деталей должна быть очень высокой – до сотых долей миллиметра.

Капролон или фторопласт – что по итогу лучше

Для сравнения капролона и фторопласта и выбора из них что лучше воспользуемся таблицей, в которой приведены основные технические характеристики этих материалов:

| Наименование показателя | Значение показателя | |

| Фторопласт-4 | Капролон ПА-6 | |

| Цвет | от светло-желтого до белого | белый или с желтоватым оттенком |

| Форма выпуска | стержни, листы, блоки | стержни, блоки |

| Плотность материала, кг/м куб. | 2100 – 2200 | 1150 – 1160 |

| Рабочий диапазон температур, °С | –269 … +260 | – 30 … +110 |

| Коэффициент теплопроводности, Вт/м·°С | 0,25 | 0,3 |

| Водопоглощение, % | 0,0 | 1,5 – 2 |

| Предел прочности при растяжении, МПа | 20 – 30 | 80 – 90 |

| Предел прочности при сжатии, МПа | 12 – 15 | 100 – 110 |

| Относительное удлинение при разрыве, % | 350 | 600 |

| Твердость по Бринеллю, МПа | 30 – 40 | 160 – 180 |

| Электрическая прочность, кВ/мм | 50 | 30 – 35 |

| Диэлектрическая проницаемость при частоте 1 МГц | 0,002 | 3,3 |

| Тангенс угла диэлектрических потерь при частоте 1 МГц | 0,2 – 03 | — |

| Коэффициент трения скольжения по стали в смазке | 0,02 | 0,06 – 0,08 |

| Коэффициент трения скольжения по стали без смазки | 0,2 | 0,2 – 0,3 |

| Стойкость к истиранию | высокая | очень высокая |

ГОСТы и ТУ на капролон

Купить капролон можно, изготовленный по: ТУ 2224-001-78534599-2006, техническим условиям ТУ 2224-036-00203803-2012, ТУ 2224-003-39046337-04, ТУ BY 690686201.001-2010 и других.

Капролон листовой

Листовой капролон – полиамид ПА-6 в форме пластины с прямоугольным сечением. Широко применяется в промышленности для производства подшипников, валов, роликов, вкладышей, втулок и других элементов оборудования. Листы различны по толщине, весу, габаритам. Купить листовой капролон можно толщиной от 6 до 250 миллиметров, размер листа 1000*1000 мм, 1000*2000 мм, 500*700 мм, других размеров. Вес листа зависит от его габаритов и толщины, например, вес одного листа полиамида 6, толщиной 10 мм, размером 1000*1000 мм – около 11,7 кг, а толщиной 40 мм с аналогичным размером – порядка 49,3 кг.

Не следует по листовому капролону наносить удары молотком либо другими предметами, т.к. поверхность скользкая и гладкая, упругая. Брать листы необходимо только в перчатках, заостренные кромки могут повредить кожу. Механическую обработку проводят на стандартных металлообрабатывающих станках инструментами из углеродистой стали либо при длительной работе – со специальными наконечниками из карбида вольфрама или с алмазным напылением. При производстве сложных деталей желательно распределить фронт работы на несколько простых операций, во избежание повреждения и растрескивания полуфабриката.

При хранении листового капролона на холоде (холодные помещения) перед запуском его в производство, необходимо листы около 5 – 7 суток выдержать при более высокой температуре (теплые помещения).

Применение

Благодаря уникальным свойствам, техническим характеристикам полиамида ПА-6 из него изготавливают множество различных наименований изделий для самых разных сфер промышленности и жизнедеятельности человека. Это ролики, шкивы, вкладыши, втулки из капролона, элементы подшипников скольжения, а также качения.

Способность поглощать динамические нагрузки, шум и вибрацию обуславливает востребованность данного вида пластика для покрытия направляющих, колес, блоков, а также при изготовлении шестерней (например, в таком бытовом электроприборе, как электрическая мясорубка).

ПА-6 также используется для изготовления деталей грузоподъемных механизмов, редукторов высокого давления, узлов трения, испытывающих высокие нагрузки и т.п. Из него производят крылатки, лопасти насосов, шестерни, ролики для лент конвейеров, корпуса. На предприятиях пищевой промышленности нередко можно встретить разделочные доски из ПА-6.

Капролон: свойства и область применения

Капролон или полиамид ПА-6 относится к термостойким полимерным материалам, получаемых из химических соединений, содержащих амидные группы. Капролон получают полимеризацией исходного сырья в присутствие катализаторов, стабилизаторов и других добавок. В результате получают порошок бледно-желтого или белого цвета, из которого затем готовят расплав для изготовления полимерных изделий литьевым или экструзионным методом. Капролон выпускается в виде листов и стержней различного диаметра. Этот материал достаточно хорошо поддается механической обработке, сварке и склейке, что позволяет изготавливать из капролона детали различной сложности и готовые изделия различной формы.

Капролон обладает следующими физико-механическими свойствами:

- Стойкость к износу и истиранию;

- Атмосферо- и влагостойость;

- Хороший изолятор;

- Хорошая механическая прочность;

- Поддается механической обработке;

- Устойчив к действию химических веществ.

Капролон широко применяется в машиностроении, легкой промышленности, строительстве, медицине и в бытовых целях. Из него изготавливают трубопроводную арматуру, изоляционные прокладки, а также выполняют антикоррозионные и другие виды защитных покрытий.

Читайте также: