Мат для режущего плоттера своими руками

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Режущий плоттер Silhouette CAMEO

Решил открыть тему по данному девайсу, так как для начинающего сублимастера это оборудование приятно по деньгам и для первоначальных нужд его достаточно. Итак. Используя материалы форума и сети , прикинув первоначальные требования, и наличие денежных знаков в кармане остановился на нем. В целом и оборудования по таким деньгам и нет больше в альтернативу. Заказывал в Русском-реклама. Оплатил. Через неделю получил. Начнем с упаковки-упакован хорошо, транспортировка не изменила его геометрических параметров . В комплекте кариер 12"х12", кабель USB, диск с ПО Silhouette Studio, там же драйвера, ключ для регулировки ножа. Отдельный диск с инструкцией на русском языке, хотя инструкция конечно написана бездарно. Включить выключить, подключить, отрегулировать ролики. Как настраивать нож , как выбрать скорость, силу нажатия и т.д. Конечно для новичка, если пользуешься таким типом оборудования впервые, этого маловато. Или можно предположить, по аналогии, к моей машине Toyota прилагалась книжечка по эксплуатации- в которой написано в основном такое. "Если загорелась такая то лампочка- проверьте уровень жидкости в бачке омывателя и немедленно доставьте машину к официальному сервисному партнеру". Видимо, подразумевается, что плоттер ,как и машина сделан надежно, и пользователю не надо знать тонкостей внутреннего строения. Внешний вид лично меня порадовал, дизайн отличный, на столе смотрится изящно. Собственно по управлению. Кнопка ВКЛ и ВЫКЛ. Enter для подачи листа и она же для извлечения материала из плоттера. Пауза и кнопки выбора. В меню управления ничего нет - только выбор способа загрузки С кариером или БЕЗ него. Так как пользуюсь таким оборудованием в первые, некоторое время размышлял над тем, как правильно устанавливать нож в держатель. в инструкции про это ничего не сказано, посмотрел ролики на ютубе, разглядел как он там уставлен, повращал в разные стороны, режет одинаково хорошо. Не понял, для чего на ноже резьба. куда его вкручивать-))) может кто то знает , подскажите по этому вопросу. Первым делом попробовал резать обычную офисную бумагу- выбрав параметры в программке для данного типа - прилепил на карриер- прорезал хорошо, довольно сложную фигуру. Загрузить кленку poli-flex на подложке, прилепил тоже на карриер- прорезал отлично. Сделал себе футболку-)) Принесли первый заказ - номера на форму футбольную наносить. Столкнулся с такой проблемой. Заказчик желает чтоб размер номера по высоте был 25 см. Открыл программку, выбрал поставил 72 пт размер, маловат, 144, мало.. если нажать на цифру мышью появляется размер, единицы измерения можно настроить в меню ФАЙЛ-Настройка. Но размер он проставляет не самой цифры(буквы). а некого поля выше и шири области самой цифры. Если растягивать цифру мышкой, можно добиться увеличения до нужных размеров на глаз, но как правильно оценить размер цифры в мм или других единицах я так и не понял. Бред какой то. может я еще не совсем освоил программку и где то есть настройка. Подскажите знатоки. В ближайшее время планирую резать номера , загрузить в плоттер пленку без карриера и длиной около метра. кто то резал так, подскажите может какие то тонкости есть?

Режущий плоттер Silhouette CAMEO

Режущий плоттер Silhouette CAMEO

Лицом пригожим станет попа, пройдя сквозь фильтры фотошопа.

"Каждый свой путь выбирает. Ценники вместо скотча, ломонд вместо сублимаги, духовка вместо пресса и т.д." ©

НЕ ЗАБЫВАЕМ НАЖИМАТЬ ПАЛЕЦ ВВЕРХ

"СПАСИБО"

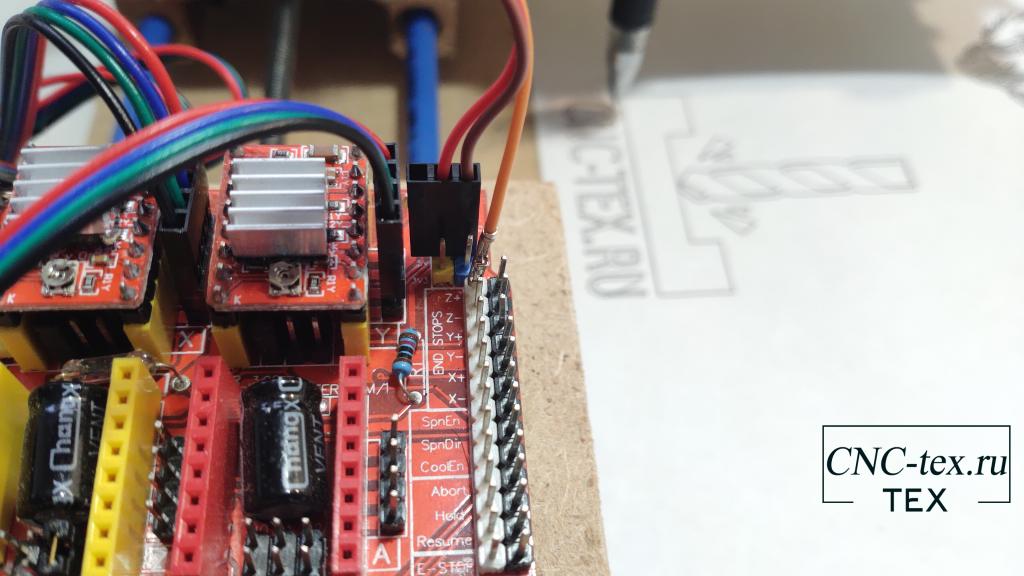

Сегодня расскажу, как можно собрать своими руками ЧПУ плоттер, который будет рисовать ручкой по бумаге. Собирать буду из доступных материалов. Себестоимость станка не превышает 2.5 т. руб . Недорогой и при этом справляется со своей задачей отлично. Наверное, хватит расхваливать свой ЧПУ станок, пора бы и рассказать вам как его сделать. Также рекомендую посмотреть мои предыдущие самодельные ЧПУ станки:

- Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

- Самодельный ЧПУ фрезерный станок на Arduino с дисплеем.

Сборка Самодельного плоттера на Arduino.

Для проекта понадобиться следующая электроника:

Сборка механики станка.

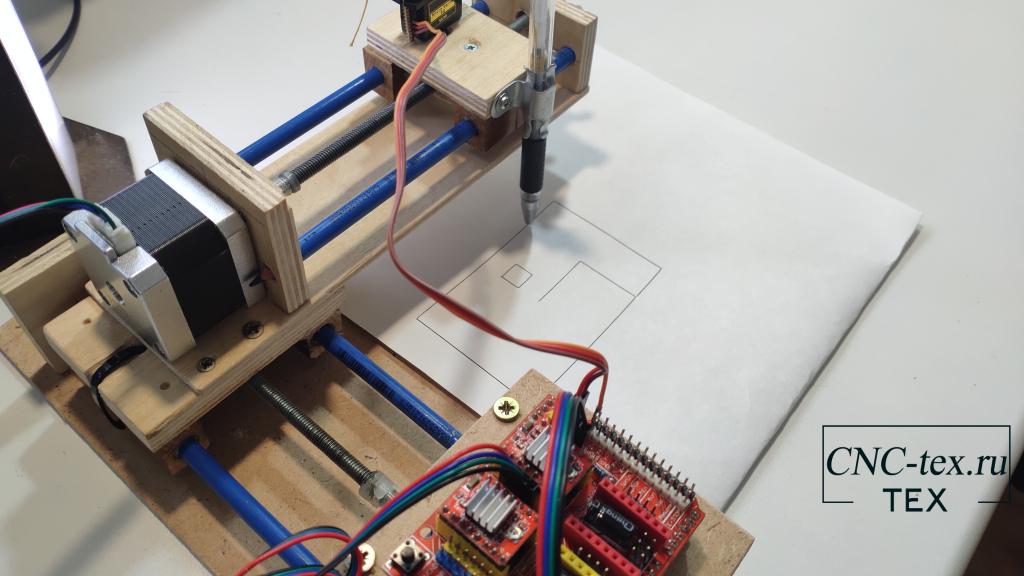

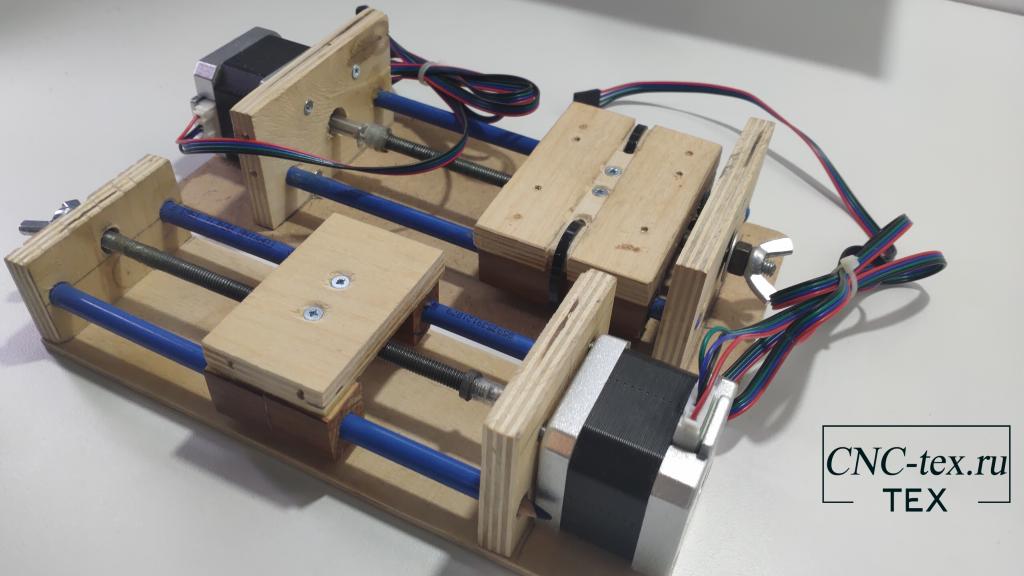

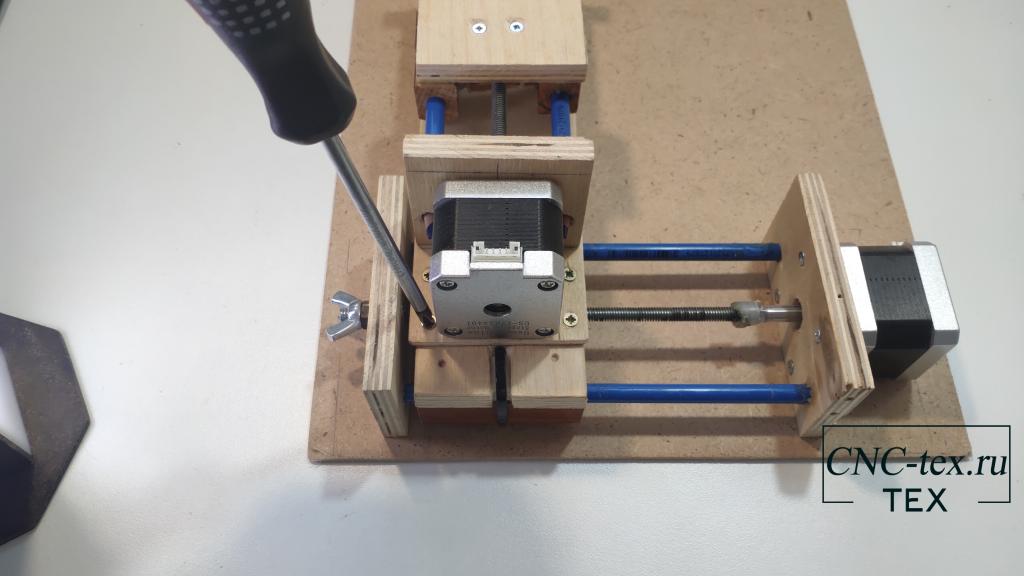

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать ЧПУ плоттер. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы осей X и Y для самодельного станка.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

У широкой каретки поменял основание, на более широкое. Это поможет устранить лишнюю вибрацию станка, и будет поверхность, на котором можно закрепить листок бумаги.

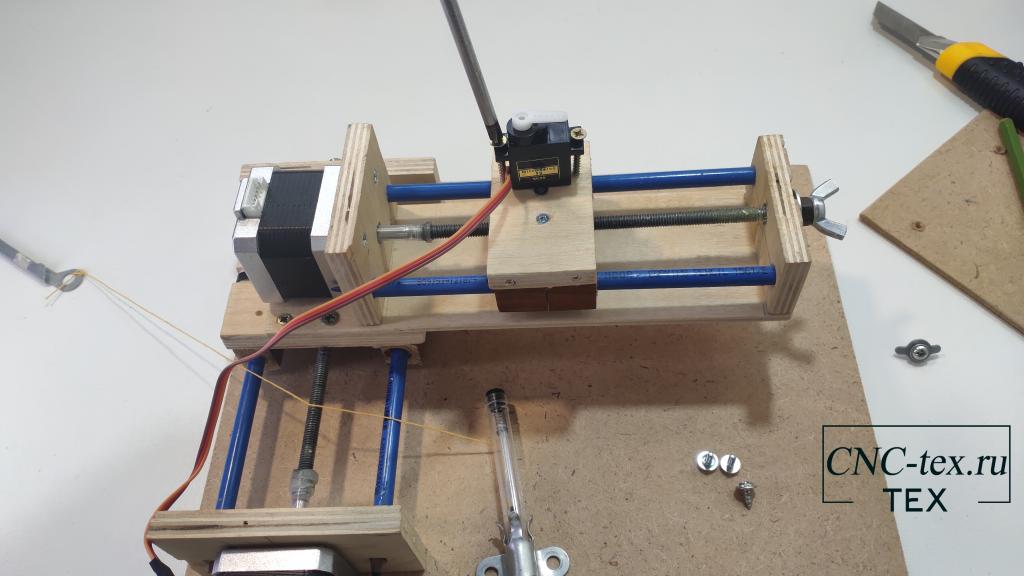

На подвижную часть первой каретки, под углом 90 градусов, устанавливаю вторую каретку. И закрепляю ее с помощью саморезов.

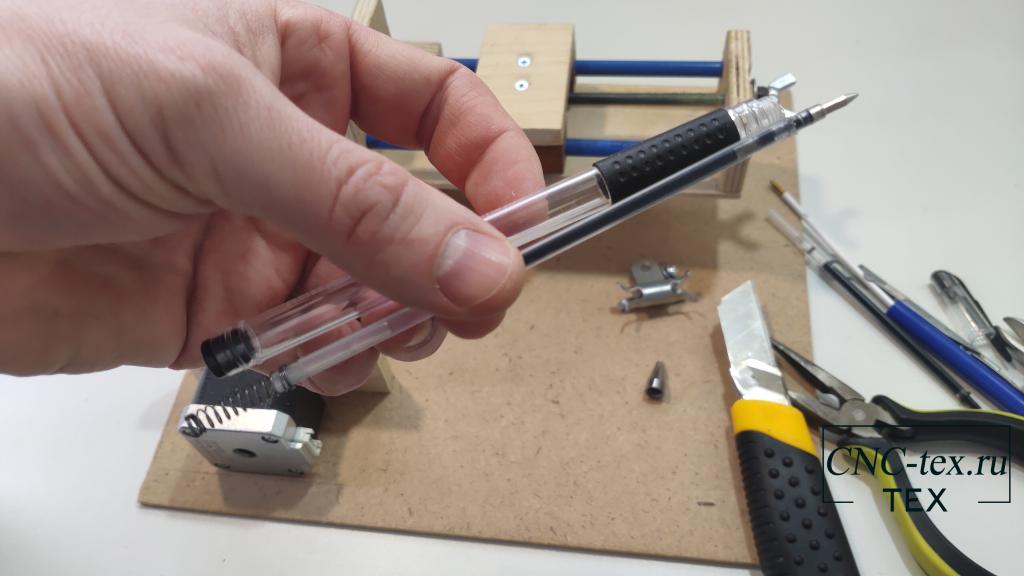

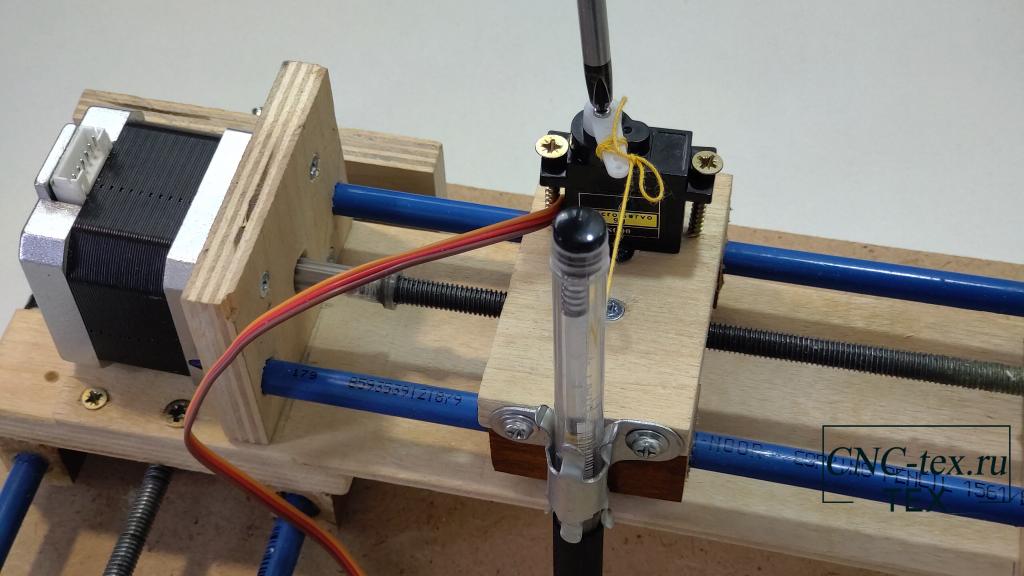

Из гелевой ручки достал пасту и на край установил пружинку из авторучки. Также срезал бортик внизу пасты. Чтобы она проваливалась в корпус ручки.

Установил пасту в ручку и проверил нажатием пальца. Паста проваливается и потом обратна возвращается под действием пружинки.

Намотал и приклеил нитку на пасту. Тут я допустил ошибку, использовал хлопчатобумажную нить. Она у меня притёрлась буквально через 2 часа работы. Заменил капроновой нитью и нанес на нее смазку.

В корпусе ручки сделал отверстия, и продернул нить. Установил пасту на место.

На ось X установил сервопривод, прикрепив его саморезами.

Привязал нить от ручки к качалке сервопривода. Закрепил винтом качалку.

Все механику собрали, сейчас можно устанавливать остальные компоненты и проверять работоспособность станка.

Установка электроники плоттера.

Большая часть электроники у нас установлена. А именно, шаговые двигателя стоят на месте, сервопривод установлен. Осталось установить управляющую электронику.

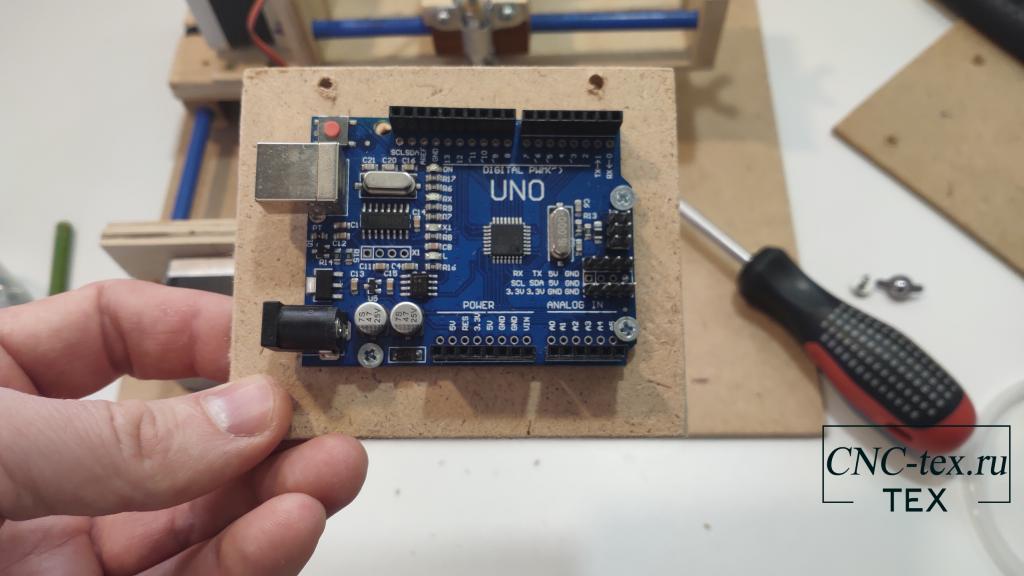

На подготовленную фанерку, установил плату Arduino UNO.

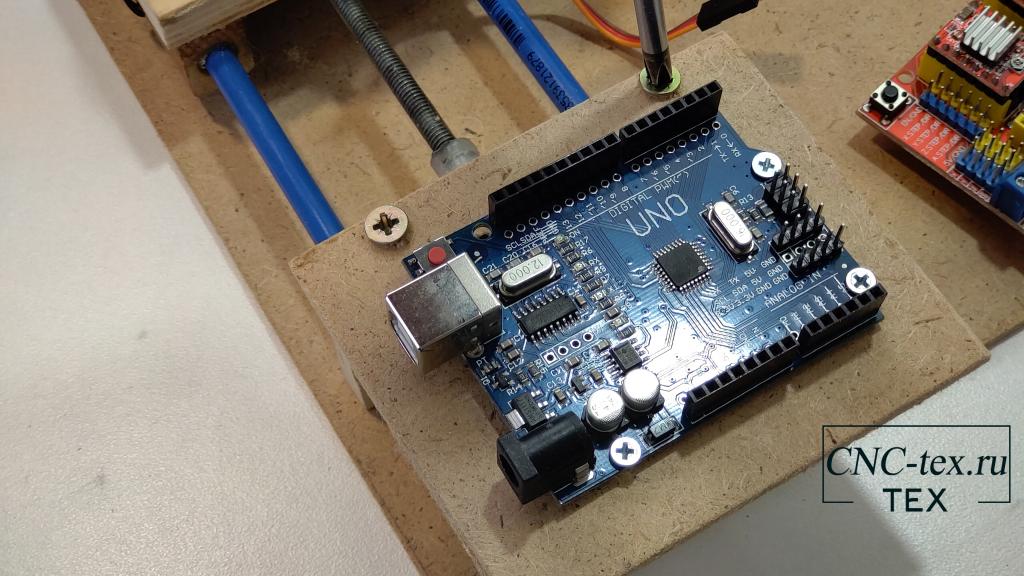

Сверху двигателя оси Y установил фанерку с Arduino.

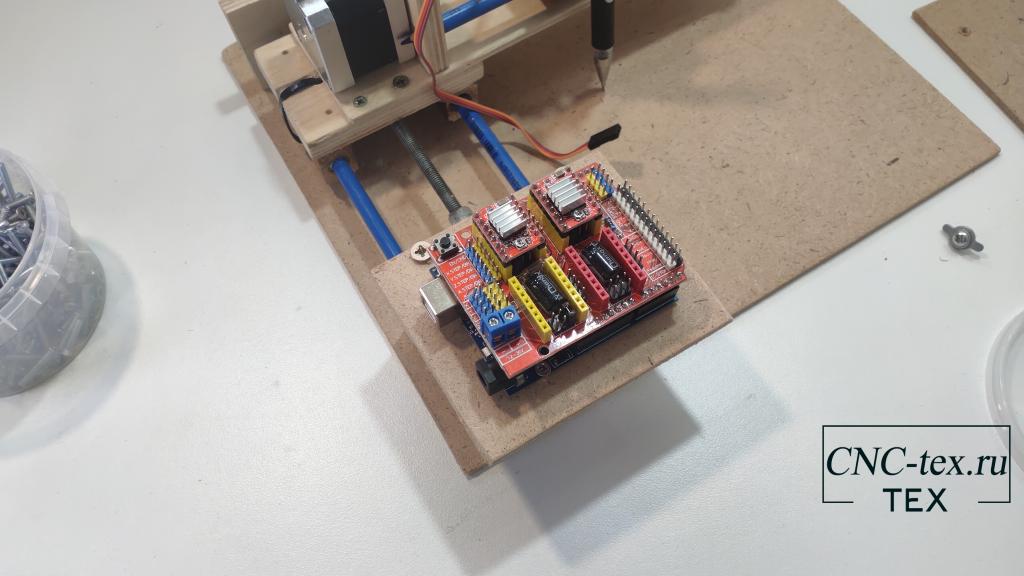

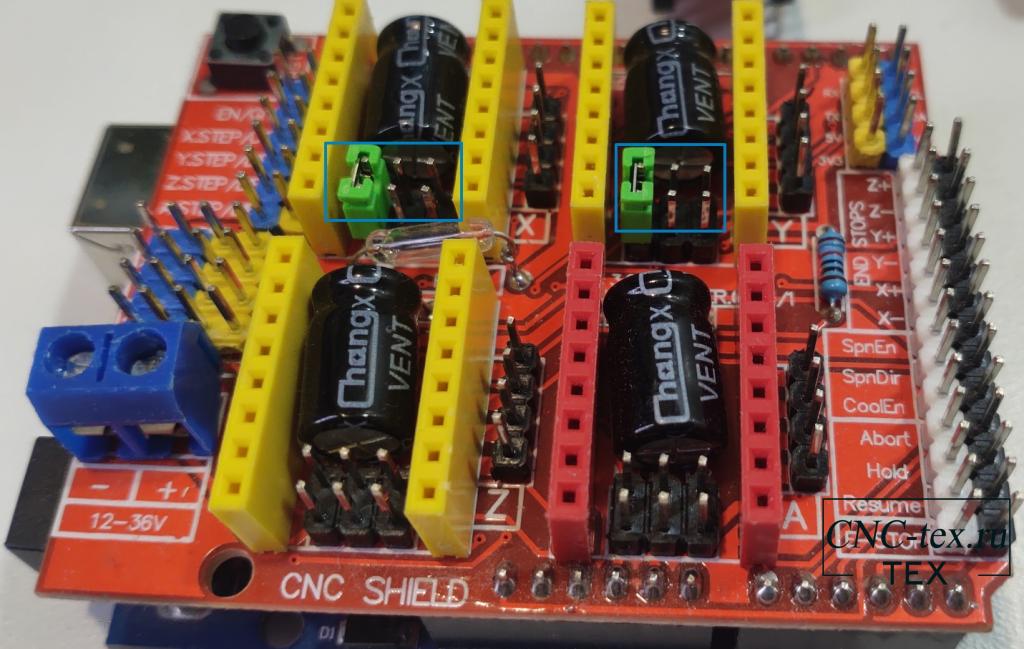

На Arduino UNO установил CNC shield v3 и 2 драйвера A4988.

Осталось все подключить, а для этого нужна схема подключения.

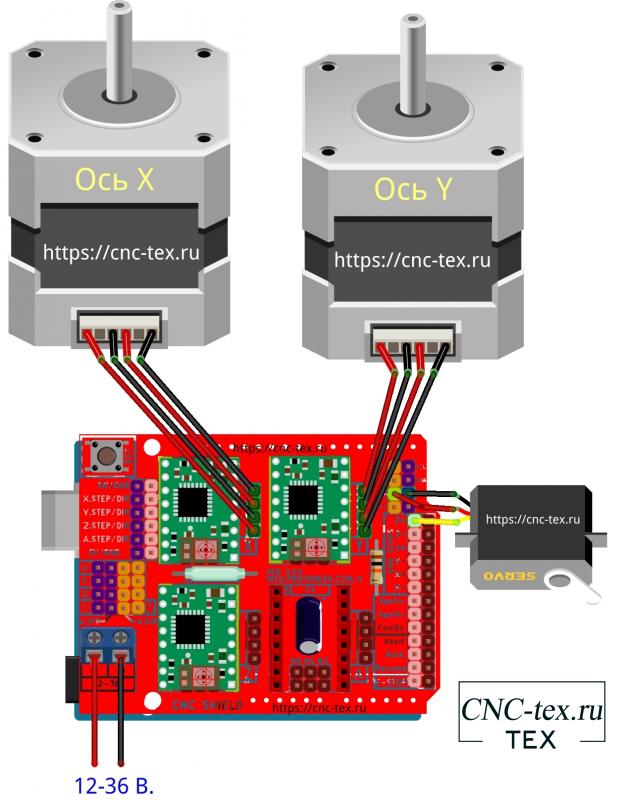

Схема подключения электроники ЧПУ плоттера на Arduino UNO и CNC shield v3.

Схема подключения очень простая и не требует дополнительных проводов.

Шаговые двигателя подключаю проводами, которые идут в комплекте.

Для подключения сервопривода нужно достать информационный провод из колодки, он обычно оранжевого цвета, и подключить к пину Z+, а провода питания сервопривода подключить к выводам 5v и GND, на CNC shield.

Подключение самое простое, из всех моих самодельных ЧПУ станков. Вот почему многие начинают сборку своих первых ЧПУ станков с плоттера.

Установка и настройка grbl.

1. Установка Arduino IDE.

Сперва, нужно установить среду программирования Arduino IDE. Если она у вас установлена, то можете смело пропустить данный пункт.

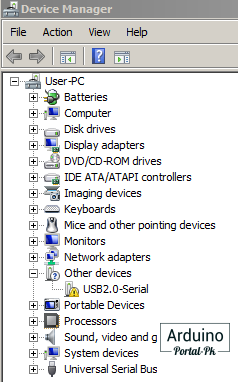

Установка драйвера ch340.

Теперь можно приступать непосредственно к загрузке библиотеки GRBL.

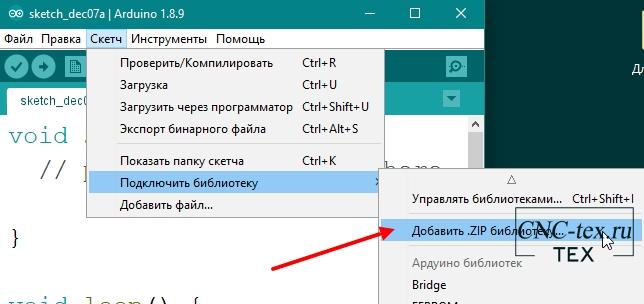

2. Установка библиотеки grbl.

Дальше нужно установить библиотеку grbl. Это можно сделать двумя способами:

Заходим в Arduino IDE и выбираем в меню: Скетч –> Подключить библиотеку –> Добавить .ZIP библиотеку…

3. Загрузка grbl в Arduino UNO.

Настройка электроники ЧПУ плоттера на Arduino.

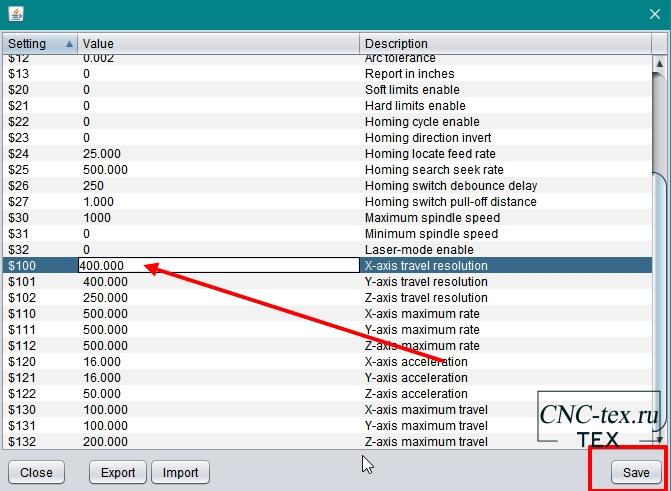

Первым делом нам нужно определиться, какое деление шага поставить для нашего станка и затем рассчитать, сколько шагов будет делать шаговый двигатель, чтобы переместиться на 1 мм. по осям X и Y.

Деление шага.

Расчет деления шага.

Как же рассчитать деление шага, и сколько шагов нужно для совершения перемещения на 1 мм? Количество шагов, сделанных шаговым двигателем, для совершения перемещения станка на 1 мм, зависит от характеристик шагового двигателя, от передачи (винтовая или ременная), какое деление шага настроено (для разных драйверов деление шага настраивается по-разному, и количество отличается). В моем случае, получаются следующие параметры:

- Шаговый двигатель 17HS4401 совершает 200 шагов на 1 оборот вала. (Из характеристик двигателя).

- Шпилька, с метрической резьбой М6, перемещается на 1 мм. за оборот (табличное значение).

- Деление шага установил ½.

Количество шагов на 1 мм рассчитываем по формуле:

H = Sh*M/D где:

Н – количество шагов для перемещения на 1 мм.

Sh – количество шагов шагового двигателя для совершения 1 оборота.

М – перемещение при вращении ходового винта на 1 оборот.

D – установленное деление шага.

Н = 200*1/0,5 = 400 шагов для перемещения на 1 мм.

Данные параметры нам пригодятся при настройке GRBL.

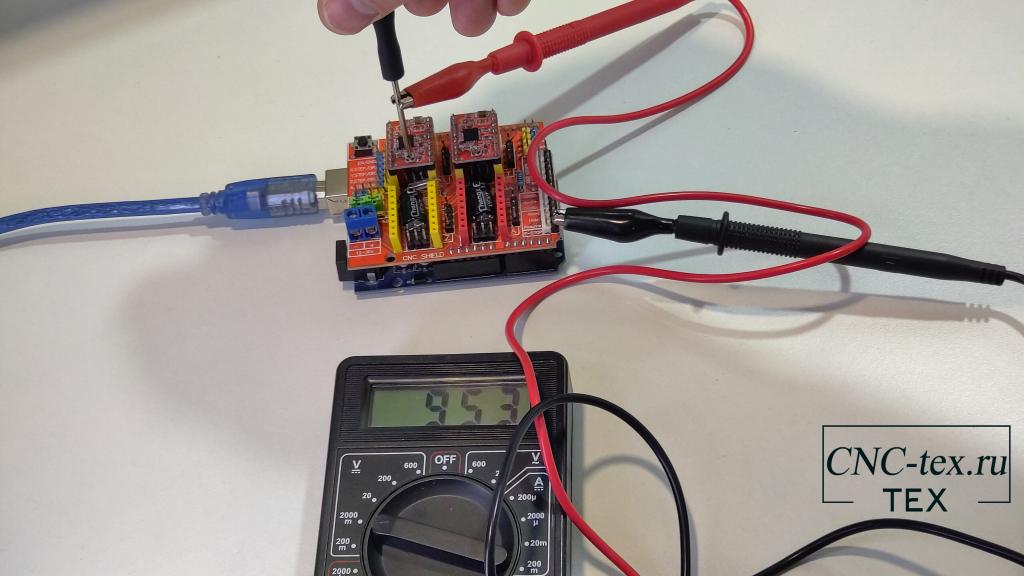

Установка драйверов A4988 и настройка ограничивающего тока.

После установки деления шага, устанавливаем драйвер A4988 в разъёмы с надписью X и Y.Дальше, нам нужно рассчитать ограничение тока драйвера A4988, для этого нужно знать параметры двигателя и номинал резисторов, установленных на драйвер A4988. Это два черных прямоугольника на плате драйвера, обычно подписаны R050 или R100.В моем случае, номинал резисторов R100, что означает 100 Ом. Ток двигателя 17HS4401 - 1,7А.

Расчет ограничивающего тока драйвера шагового двигателя A4988:

Vref = Imax * 8 * (RS)

Imax — ток двигателя;

RS — сопротивление резистора. В моем случае, RS = 0,100.

Для 17HS4401 Vref = 1,7 * 8 * 0,100 = 1,36 В.

В связи с тем, что рабочий ток двигателя равен 70% от тока удержания, то полученное значение нам нужно умножить на 0,7. В противном случае двигатели, в режиме удержания, будут сильно греться.

Для 17HS4401 Vref ист. = 1,36*0,7 = 0,952 В.

Настраиваем ток шагового двигателя.

Для этого возьмём мультиметр, и один контакт подключим к контакту GND, а второй на переменный резистор драйвера. Поворачивая потенциометр на драйвере, подбираем нужное напряжение. На мультиметре у меня показания в мВ, поэтому такое большое значение.

Аналогично настраиваем ограничивающий ток для второго драйвера.

Внимание! Не забудьте установить радиатор охлаждения на драйвер шагового двигателя, в противном случае драйвер будет перегреваться.

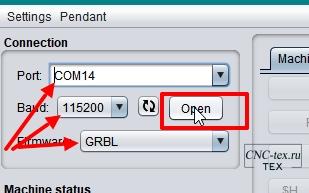

Настройка GRBL ЧПУ плоттера.

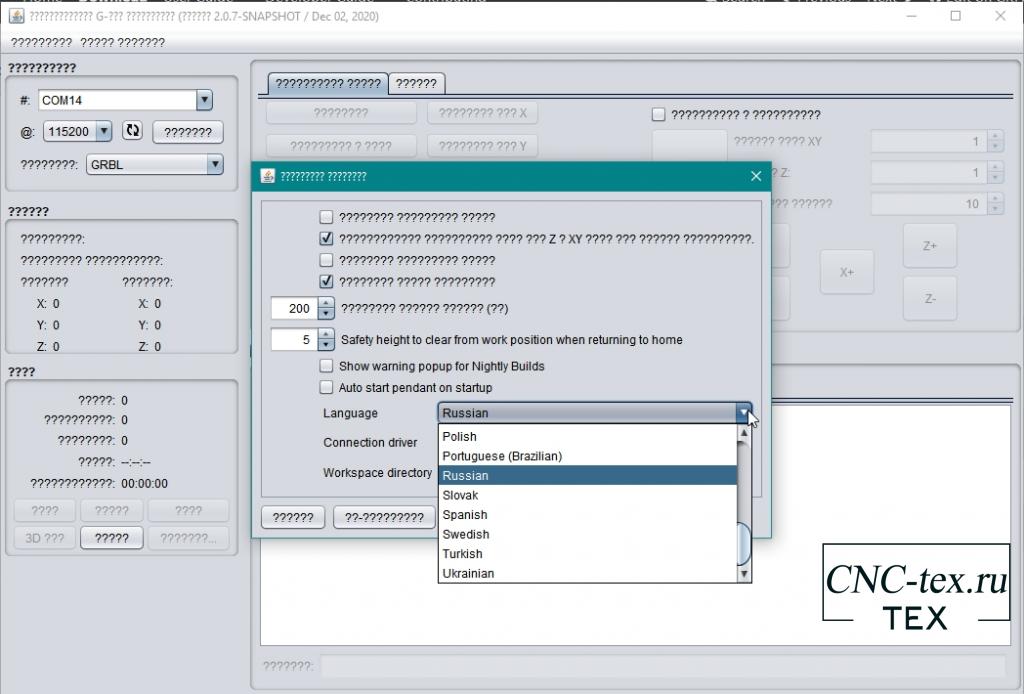

После установки, в операционной системе Windows, у меня выдало кучу знаков вопроса вместо русского текста.

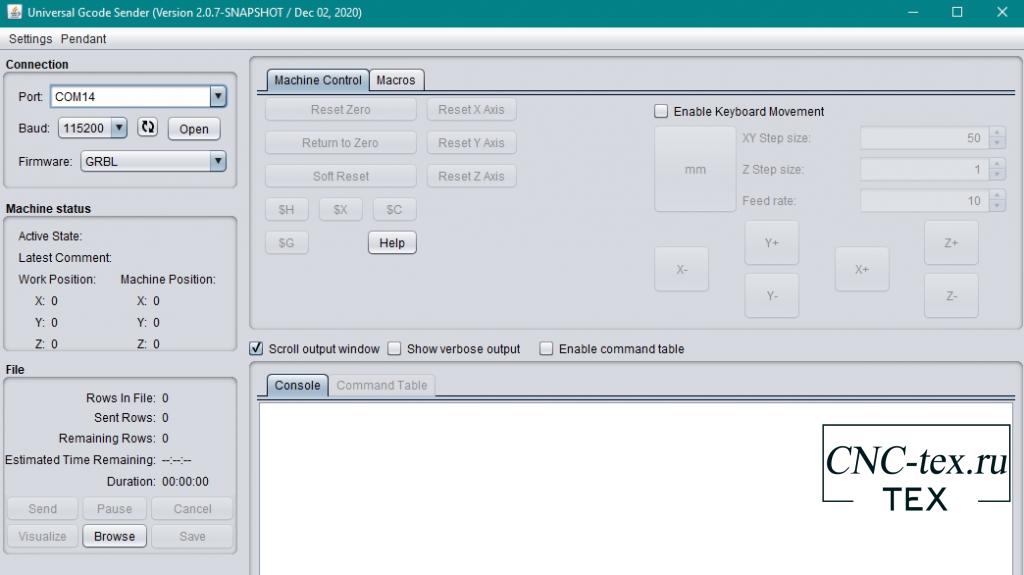

Поменял язык на английский, и программа заработала нормально. Поэтому, покажу все настройки в англоязычной версии программы.

Откроется список настроек станка, нам нужно поменять параметры:Сколько нужно сделать шагов, чтобы наш станок переместился на 1 мм по оси X, Y. Для обеих осей это значение получилось 400. Данные параметры нужно указать в настройках

Максимальную скорость перемещения в мм/мин по осям Х, Y. Так как у меня станок на винтах, и он достаточно медленный, данное значение было подобрано, и равняется 500.

Ускорение по осям. Также, опытным путем, было подобрано значение 16 мм/сек^2.

Наша прошивка настроена так, что сервопривод срабатывает на поднятие, когда подаем команду на перемещение по оси Z, также можно настроить некоторые параметры для данной оси.

Эти параметры можно указать больше. Подробнее о них расскажу в следующей статье.

Программа для создания G-Code и управляющая программа.

С выбором программы для создания G-code у меня возникла проблема. Но об этом расскажу в следующий раз, а сейчас напишу список программ, которые я использовал. В следующей статье расскажу, почему выбор пал именно на эти программы.

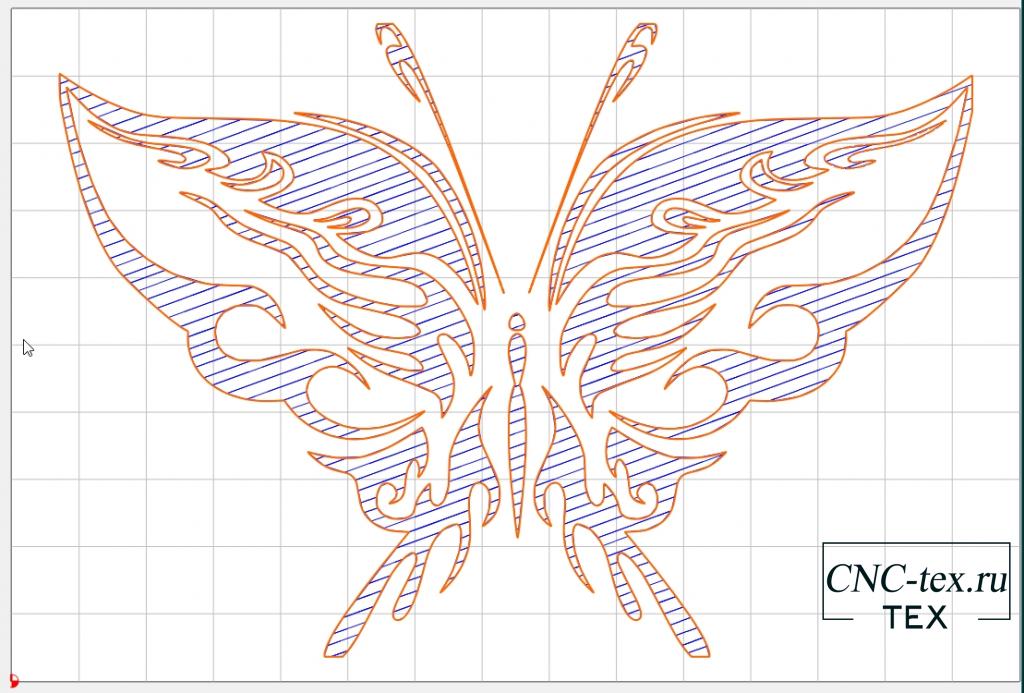

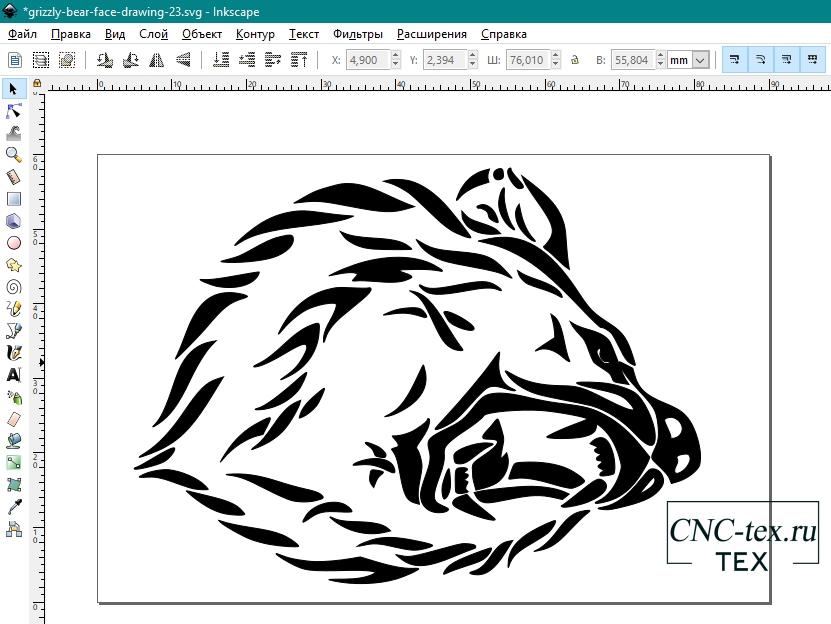

Inkscape.

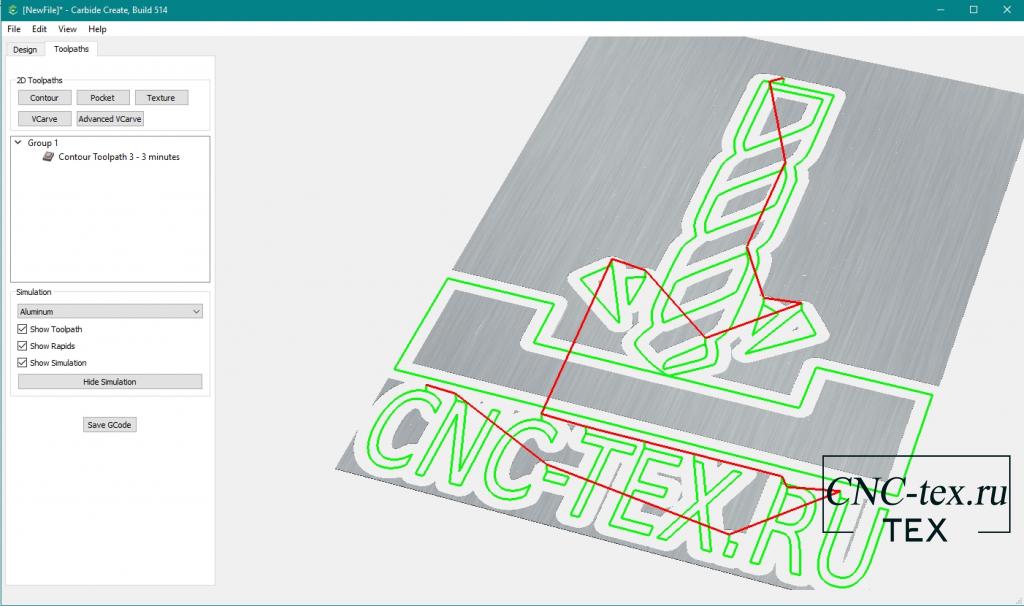

Carbide Create V5.

Carbide Create - бесплатная CAD/CAM программа, разработанная производителями небольших ЧПУ станков “Carbide 3D”. В данной программе можно создавать небольшие чертежи, а также генерировать G-Code из векторных рисунков формата .svg. Программа неплохая, но есть ряд минусов. О них в следующей статье.

Candle.

Candle – управляющая программа для ЧПУ станков. Она полностью на русском языке. Достаточно функциональная и при этом не сложная. Но нет простой настройки конфигурации GRBL.

Universal G-codeSender.![Universal G-codeSender.]()

Отличная управляющая программа. В настройках можно выбрать русский язык. Но, к сожалению, на компьютере, с операционной системой Windows, постоянно возникают проблемы. Работал на ней в Linux, работает отлично. Использую данную программу для демонстрации простоты настройки конфигурации GRBL.

Продолжение в следующей статье.

Понравился проект ЧПУ плоттер на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

В последнее время увлеклась разного рода самоделками. не для того чтоб самой сделать, а так повосхищаться желанием людей сэкономить. самое странное то, что люди вполне достойно реализуют эти свои желания. Про самодельные ЧПУ тема не нова. да и не для этого раздела, наверное. Так что давайте обсудим идею создания самодельного плоттера)))

Предупреждаю, инфу тяну с других сайтов. сама в технике

Автор С.П. Марков

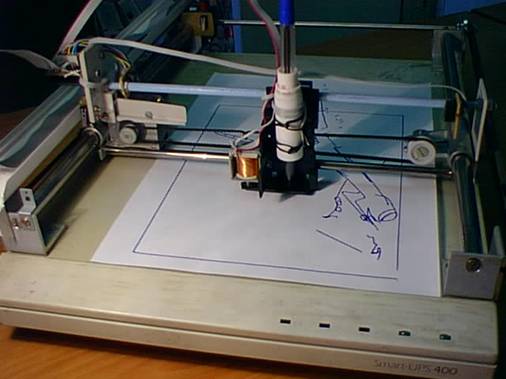

Плоттер из принтеров.

По роду работы я связан с не самой современной компьютерной техникой, которую для списания с баланса необходимо разобрать на составные части: отдельно платы с электроникой платы, отдельно механические узлы. В результате накопилось некоторое количество корпусов, блоков питания, шаговых двигателей, всевозможных направляющих с подшипниками скольжения и т.д.

В качестве несущего корпуса использован корпус от SmartUPS-400, в который помещены плата блока питания (импульсный от принтера) и интерфейсная плата. На крышку корпуса с помощью коротких дюралевых уголков установлены направляющие Х с каретками. Привод кареток Х производится с двух сторон, при этом упрощаются требования к жесткости и перекосам. Обе каретки соединены направляющей (нижней) Y, по которой перемещается каретка пишущего узла. Подъем ручки (фломастера) производится соленоидом, опускание под собственным весом.

Вот что получилось:

Формат рассчитывал на А4, получилось на 1,5см меньше с каждой стороны.

Перемещение по X и Y получилось 11мм за 100 шагов то есть 0,11мм на шаг (продиктовано размером зубчатого шкива от HP DeskJet).

Скорость перемещения достаточно высокая (зависит от управляющего компьютера).

Теперь о некоторых нюансах.

Главный нюанс заключается в том, что у меня отсутствует возможность изготовления деталей ни у себя, ни на стороне. То есть, необходимо долго думать: как использовать ту или иную имеющуюся деталь для достижения желаемого результата.

Поскольку конструкция планировалась только для рисования (снижаются требования к жесткости), соответственно, все узлы максимально просты и облегчены. Направляющие по Х – пустотелые, поддерживающая направляющая Y – пластмассовая, в качестве держателя ручки (фломастера) использована тара от валидола и нитроглицерина (вставлены друг в друга), нижняя направляющая Y и каретка пишущего узла от НР >DeskJet (в ней имеется крепление к зубчатому ремню), подъем ручки (фломастера) осуществляется соленоидом от факса. В общем, кое-что видно на фотографиях (правда не очень – фотоаппарат не позволяет снимать с близкого расстояния).

Блок питания выдает 24 и 5 вольт. Шаговые двигатели ПБМГ-200-265 с сопротивлением обмоток около 80 Ом. Сопротивление обмотки соленоида 24 Ома. На каждой оси установлены по два микропереключателя один для исходного положения, другой для ограничения, причем на оси Y роль переключателей может меняться местами для работы в ACAD или QBASIC. Интерфейсная плата осуществляет оптронную развязку (настоятельно рекомендую) и управление моторами и соленоидом через микросхемы, собрана на оптронах 4N32, К555АП3 и ULN2803.

Для первоначальной проверки работоспособности шаговых двигателей и их фазирования использовался тестер (на фото ниже).

Для оценки работоспособности собранной конструкц ии и ее характеристик, использовалась программа на QBASIC позволяющая управлять движением каретки с помощью клавиш управления курсором.

Существующее программное обеспечение работает на 486 компьютере (ДОС) и я пытаюсь доработать программу (с любезного разрешения автора Романа Епишева) BDT ( Basic Drawing Tool) для рисования печатных плат и их последующему рисованию плоттером.

Читайте также: