Магнитный дефектоскоп своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Контроль качества производства и строительства должен осуществляться на каждом этапе. Иногда проверить работу объекта нужно уже в процессе эксплуатации. Прибор, который помогает проводить подобного рода экспертизу неразрушающим методом, называется дефектоскоп. Видов дефектоскопов существует огромное множество. Отличаются они по принципу работы и назначению. Изучите самые популярные методы дефектоскопии и полезные рекомендации по выбору устройства, чтобы не ошибиться при выборе и быстро освоить работу.

Что такое дефектоскоп и для чего он нужен?

В зависимости от цели дефектоскопии и области его применения, кардинально меняется методика выявления повреждений и брака, на которой основывается работа того или иного дефектоскопа.

|  |  |  |

| УД2-140 | УДЗ-204 | Пеленг-415 | DIO 1000 LF |

Зачем нужна дефектоскопия?

Дефектоскопия – мероприятия, которые направлены на выявление всевозможных отклонений от проекта и нормативов во время производства или эксплуатации объекта. Дефектоскопия помогает обнаружить неисправность задолго до того, как она даст о себе знать. Таким образом, можно предотвратить поломки механизмов, разрушение конструкций и аварии на производстве. Дефектоскоп – прибор, предназначенный для проверки и выявления дефектов на поверхности или в теле всевозможных изделий. Дефекты могут быть самыми разнообразными. Одни приборы нужны для обнаружения следов коррозии, другие – для поиска полостей, утончения, несоответствия размеров и прочих физико-механических изъянов, а третьи могут определить дефекты на уровне молекулярного строения – найти изменения структуры тела, его химического состава.

В каких отраслях применяется дефектоскопия?

Неразрушающий контроль, к которому относят и проверку дефектоскопом, позволяет оценить состояние конкретного изделия или элемента конструкции на месте и без проведения испытаний. Инструмент незаменим в таких отраслях: строительство; машиностроение; производство металлопроката; энергетика; научно-исследовательские работы; химия; горная промышленность.

Дефектоскопом проверяют качество соединения (особенно важно это для сварки трубопроводов высокого давления), состояние конструкции в строительстве (металлической, железобетонной), степень износа механизма, наличие повреждения детали. Практически во всех отраслях промышленности, где важно контролировать состояние и соответствие нормам твердых элементов, применяют разные дефектоскопы. Классификация дефектоскопов по методу проверки.

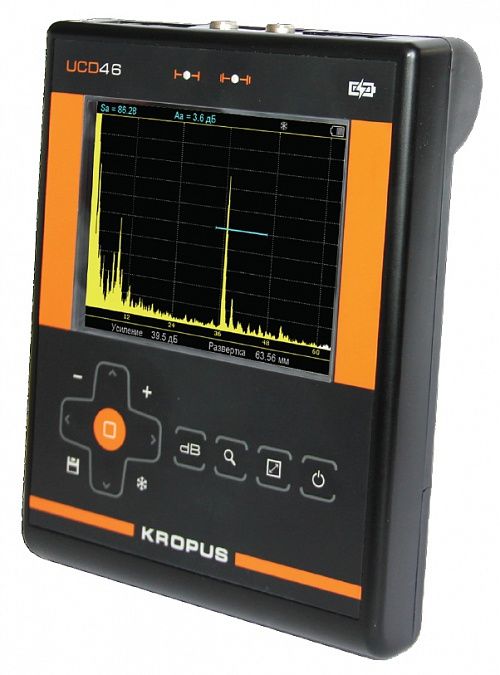

В зависимости от метода проверки, выделяют такие типы дефектоскопов: акустические; вихретоковые; электролитические; искровые; магнитно-порошковые; рентгеновские аппараты; капиллярный; импедансный и другие. Панель управления УЗ дефектоскопа Сравнивать их сложно, они настолько разные по строению, работе и даже внешнему виду, что объединяет их только назначение. Выделить какой-то из приборов и уверенно сказать, что он лучший, универсальный и заменит все остальные невозможно. Поэтому при выборе важно не принимать опрометчивых решений и не покупать первую попавшуюся модель.

Принцип действия каждого типа дефектоскопов

Самые популярные дефектоскопы, которыми можно проводить экспертизу неразрушающим методом: ультразвуковой (акустический), магнитный и вихретоковый. Они компактны, мобильны и просты в эксплуатации и понимании принципа. Другие используются не так широко, но каждый прочно занимает свою нишу среди других средств дефектоскопии.

Акустический – работа ультразвука

Акустический дефектоскоп – понятие, объединяющее в себе схожие по общему принципу приборы неразрушающего контроля. Основывается акустическая дефектоскопия на свойствах звуковой волны. Из школьного курса физики известно, что основные параметры волны не изменяются при движении в однородной среде. Однако, если на пути волны возникает новая среда, частота и длина ее изменяются.

Чем выше частота звука, тем точнее результат, поэтому из всего диапазона применяют ультразвуковые волны. Ультразвуковой дефектоскоп излучает звуковые волны, которые проходят сквозь проверяемый объект. Если присутствуют полости, вкрапления других материалов или прочие дефекты, ультразвуковая волна обязательно укажет на них изменением параметров.

Ультразвуковые дефектоскопы, работающие по принципу эхо-метода, являются наиболее распространенными и доступными. УЗ-волна проникает в объект, если дефектов не обнаружено, отражения не происходит, соответственно, прибор ничего не улавливает и не регистрирует. Если же возникло отражение УЗ, это указывает на наличие изъяна. Генератор ультразвука является так же и приемником, что очень удобно и облегчает проведение дефектоскопии.

|  |  |  |

| УСД-60Н | УД2В-П46 | УСД-46 | УСД-60 |

Зеркальный метод похож на эхо, но используется два устройства – приемник и передатчик. Преимущество такого метода в том, что оба устройства находятся по одну сторону от объекта, что облегчает процесс установки, настройки и произведения замеров.

Недостатки такого прибора в том, что предъявляются строгие требования к размерам, конфигурации и даже степени шероховатости поверхности проверяемого элемента, что делает устройство не совсем универсальным.

Вихретоковый – магнитные поля и вихревые токи

Французский физик Жан Фуко посвятил не один год изучению вихревых токов (токов Фуко), которые возникают в проводниках при создании в непосредственной близости к ним переменного магнитного поля. Основываясь на том, что при наличии в теле дефекта, эти самые вихревые токи создают свое – вторичное магнитное поле, осуществляют дефектоскопию вихретоковые устройства.

Вихретоковый дефектоскоп создает исходное переменное магнитное поле, а вот вторичное поле, которое и дает возможность выявить и проанализировать недостаток в объекте, возникает в результате электромагнитной индукции. Дефектоскоп улавливает вторичное поле, регистрирует его параметры и делает вывод о виде и качестве дефекта.

Производительность этого прибора высокая, проверка осуществляется довольно быстро. Однако вихревые токи могут возникать исключительно в тех материалах, которые являются проводниками, поэтому область применения такого девайса значительно уже его аналогов.

Магнитнопорошковый – наглядная картина

Еще один распространенный метод дефектоскопии – магнитно-порошковый. Он применяется для оценки сварных соединений, качества защитного слоя, надежности трубопроводов и так далее. Особо ценят это метод для проверки сложных по форме элементов и труднодоступных для других приборов участков.

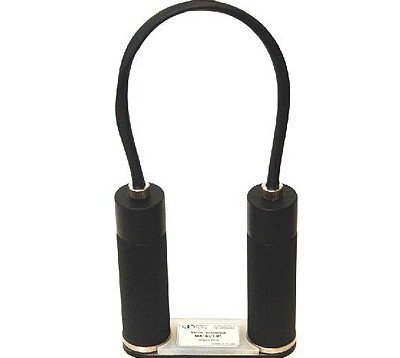

Принцип работы магнитного дефектоскопа основан на физических свойствах ферромагнитных материалов. Они имеют способность намагничиваться. При помощи постоянных магнитов или специальных устройств, которые могут создавать продольное или циркулярное магнитное поле.

После воздействия на участок объекта магнитом, на него сухим или мокрым способом наносят так называемый реагент – магнитный порошок. Под действием магнитного поля, которое возникло в результате намагничивания, порошок соединяется в цепочки, структурируется и образует на поверхности четкий рисунок в виде изогнутых линий.

Зная его особенности и основные параметры, при помощи магнитного дефектоскопа можно определить, в каком месте располагается дефект. Как правило, непосредственно над изъяном (трещиной или полостью) наблюдается ярко выраженное скопление порошка. Для определения характеристик дефекта, полученную картинку сверяют с эталоном.

Остальные виды и их принцип действия

Методы дефектоскопии совершенствуются с каждым годом. Появляются новые методики, другие постепенно изживают себя. Многие дефектоскопы имеют довольно узкоспециализированное назначение и применяются только в определенных отраслях промышленности.

Принцип работы феррозондового дефектоскопа основывается на оценке импульсов, возникающих при движении устройства вдоль объекта. Применяется в металлургии, при производстве металлопроката и диагностики сварных соединений.

Радиационный дефектоскоп облучает объект рентгеновскими лучами, альфа-, бета-, гамма-излучением или нейтронами. В результате получают подробный снимок элемента со всеми присутствующими дефектами и неоднородностями. Метод дорогой, но очень информативный.

Капиллярный дефектоскоп выявляет поверхностные трещины и несплошности в результате воздействия на объект специальным проявляющим веществом. Оценка результата производится визуальным методом. Применяется капиллярная дефектоскопия по большей части в машиностроении, авиации, судостроении.

В энергетике для анализа работы и выявления несовершенства элементов, находящихся под высоким напряжением, применяют электронно-оптический дефектоскоп. Он способен уловить малейшие изменения коронных и поверхностно-частичных разрядов, что дает возможность оценить работу оборудования без его остановки – дистанционно.

На производствах и в строительной сфере неразрушающий контроль является одним из самых популярных способов диагностики материалов. С помощью этого метода строители оценивают качество сварных соединений, проверяют плотность на отдельных участках конструкций, выявляя глубинные дефекты и изъяны. Диагностические магнитные дефектоскопы позволяют обнаруживать как поверхностные, так и подповерхностные разрушения с высокой степенью точности.

Устройство прибора

Основу сегмента магнитных толщиномеров и дефектоскопов представляют ручные аппараты, обеспеченные намагничиваемыми рабочими органами – как правило, в виде клещей. Внешне это небольшие приборы, начинку которых составляет электромагнит, регулирующий полюса волнового воздействия. Средний класс позволяет работать с магнитной проницаемостью, коэффициент которой выше 40. Корпус обеспечивается эргономичной рукояткой, благодаря которой устройство можно использовать в труднодоступных местах. Для подачи электротока приборы также обеспечиваются кабелем, подсоединяемым или к генераторной станции (если работы выполняются на улице), или к бытовой электросети на 220 В. Более сложное оборудование неразрушающего контроля имеет стационарную базу, подключенную к компьютеру. Такие средства диагностики чаще применяются для проверки качества выпускаемых деталей на производствах. Они выполняют контроль качества, фиксируя мельчайшие отклонения от нормативных показателей.

Феррозондовые дефектоскопы

Разновидность магнитных приборов, ориентированных на выявление дефектов на глубине до 10 мм. В частности, их используют для фиксации нарушений сплошности структуры конструкций и деталей. Это могут быть закаты, раковины, трещины и волосовины. Применяют феррозондовый метод и для оценки качества сварных швов. После завершения рабочего сеанса магнитные дефектоскопы такого типа могут определять и уровень размагниченности детали в рамках комплексной диагностики. В плане применения к деталям разных форм и размеров устройства практически не имеют ограничений. Но, опять же, следует не забывать о максимальной глубине анализа структуры.

Магнитографические и вихретоковые дефектоскопы

С помощью магнитографических аппаратов оператор может обнаруживать недостатки изделий на глубине от 1 до 18 мм. И вновь целевыми признаками отклонений в структуре выступают нарушения сплошности и дефекты сварных соединений. К особенностям вихретоковой техники контроля можно отнести анализ взаимодействия электромагнитного поля с волнами, образуемыми вихревыми токами, которые подаются на предмет контроля. Чаще всего вихретоковый дефектоскоп применяется для обследования изделий, выполненных из электропроводящих материалов. Приборы такого типа показывают высокоточный результат при анализе деталей с активными электрофизическими свойствами, но важно учитывать, что они работают на небольшой глубине – не более 2 мм. Что касается характера дефектов, то вихретоковой метод позволяет выявлять несплошности и трещины.

Магнитно-порошковые дефектоскопы

Такие устройства тоже ориентируются преимущественно на поверхностные дефекты, которые можно фиксировать на глубине до 1,5-2 мм. При этом допускается возможность исследований на предмет выявления широкого спектра дефектов – от параметров сварного шва до обнаружения признаков расслоения и микротрещин. Принцип работы такого оборудования неразрушающего контроля основывается на активности частиц порошка. Под действием электротока они направляются в сторону неоднородности магнитных колебаний. Это позволяет фиксировать недостатки поверхности целевого объекта исследования.

Подготовка к работе

Подготовительные мероприятия можно разделить на две группы. В первую войдет непосредственно подготовка рабочей поверхности, а во вторую – настройка прибора. Что касается первой части, то деталь должна быть очищена от ржавчины, различного рода смазок, масляных пятен, грязи и пыли. Качественный результат можно получить только на чистой и сухой поверхности. Далее выполняется настройка дефектоскопа, в которой ключевым этапом будет калибровка с проверкой по эталонам. Последние представляют собой образцы материалов с дефектами, по которым можно оценивать корректность результатов анализа прибора. Также в зависимости от модели можно фиксировать диапазон рабочей глубины и чувствительность. Эти показатели зависят от задач по выявлению дефектов, характеристик обследуемого материала и возможностей самого аппарата. Современные высокотехнологичные дефектоскопы позволяют выполнять и автоматическую настройку по заданным параметрам.

Намагничивание детали

Первая стадия рабочих операций, в ходе которой выполняется намагничивание обследуемого объекта. Изначально важно правильно определить направление потока и тип намагничивания с параметрами чувствительности. К примеру, порошковый метод позволяет выполнять полюсное, циркулярное и комбинированное воздействие на деталь. В частности, циркулярное намагничивание осуществляется посредством пропускания электротока прямо по изделию, по основному проводнику, по обмотке или по отдельному участку элемента с подключением электрических контакторов. В режиме полюсного воздействия магнитные дефектоскопы обеспечивают намагничивание с применением катушек, в среде соленоида, посредством переносного электромагнита или с помощью постоянных магнитов. Соответственно, комбинированный метод позволяет сочетать два способа, подключая дополнительное оснащение в процессе намагничивания заготовки.

Нанесение магнитного индикатора

Осмотр детали

Оператор должен дождаться момента, когда завершится активность индикатора, будь то частицы порошка или суспензия. Изделие проверяется визуальным способом с вышеупомянутыми приспособлениями в виде оптических устройств. При этом увеличительная способность данных приборов не должна превышать х10. Также в зависимости от требований к обследованию оператор может сделать снимки уже для более точного компьютерного анализа. Многофункциональные магнитные дефектоскопы-станции имеют в базовом оснащении аппаратуру для расшифровки реплик с порошковыми отложениями. Полученные в ходе разбраковки рисунки в дальнейшем сверяются с нормативными образцами, что позволяет вынести заключение о качестве изделия и его допустимости к целевому применению.

Заключение

Магнитные приборы для дефектоскопии широко используются в разных областях. Но у них также есть и недостатки, ограничивающие применение. В зависимости от условий эксплуатации к ним можно отнести и требования к температурному режиму, а в некоторых случаях и недостаточную точность. В качестве универсального средства контроля специалисты рекомендуют применять многоканальный магнитный дефектоскоп, который также способен поддерживать функцию ультразвукового анализа. Количество каналов может достигать 32-х. Это значит, что аппарат сможет поддерживать оптимальные параметры дефектоскопии применительно к такому же количеству разноплановых задач. В сущности, под каналами понимается количество режимов работы, ориентированных на определенные характеристики целевого материала и условия окружающей среды. Такие модели стоят недешево, но зато обеспечивают корректность результатов при выявлении дефектов поверхности и внутренней структуры разного рода.

Читайте также: