Лазерная пайка своими руками

Обновлено: 06.07.2024

Одной из разновидностей достаточно распространённых методов обработки металлов является лазерная пайка ювелирных изделий. Этот способ широко применяется в таких областях промышленности, как ювелирное и часовое производство, а также при восстановлении вышедших из строя элементов оптических приспособлений (оправа очков, дужки).

Особенность метода

Особенностью этого вида соединения металлов является повышенные квалификационные требования к оператору-специалисту по пайке мелких изделий, а также наличие у него такого обязательного инструмента, как лазерный паяльник.

Потребность в филигранной технике обращения с ювелирными заготовками объясняется тем, что спаиваемые детали, как правило, отличаются небольшими размерами и обладают уникальными химическим свойствами.

Всё это заметно осложняет проведение такой распространённой процедуры, как лазерная пайка золота, относящейся к разряду наиболее сложных ювелирных операций.

Работа с ювелирными изделиями

При изготовлении (ремонте) серёжек и колец из драгоценных металлов основное внимание должно уделяться эстетичности готовых изделий, исключающей наличие на них каких-либо следов проведённых операций.

Этим и объясняется необходимость в использовании специального оборудования для лазерной пайки, отличающегося следующими замечательными свойствами:

-

высокая точность наведения лазерного луча на объект пайки (независимо от его размеров);

- отсутствие каких-либо посторонних воздействий термического или электрического происхождения;

- допустимость проведения рабочих операций без использования специальных присадочных добавок (это больше похоже на сварку);

- возможность локализации зоны обработки с точностью до долей миллиметра;

- допустимость спайки разнородных по структуре материалов (металлов и драгоценных камней, например, или их соединений с лаками и эмалями);

- качественная пайка изделий из серебра и золота без какого-либо нарушения структуры покрытия.

При изготовлении ювелирных изделий промышленный аппарат для пайки выбирается, исходя из конкретных условий проведения рабочих операций, а также в соответствии с особенностями самих сплавляемых заготовок.

Чем тоньше и изящней спаиваемые детали – тем короче выбирается время воздействия лазерного луча на контактную зону. Основной рабочий параметр используемого для этих целей оборудования – его мощность, выражаемая в ваттах или в джоулях тепловой лучевой энергии.

На отечественном рынке представлен широкий ассортимент устройств, применяемых для лазерной пайки и сварки драгметаллов. Стоимость лазерных аппаратов обычно выше, чем паяльников, горелок или даже паяльных станций.

Преимущества и недостатки

Широкое распространение лазерных методов пайки при работе с ювелирными изделиями объясняется следующими преимуществами технологий:

-

получаемый при пайке шов практически незаметен для глаза, вследствие чего удаётся создать цельнолитое изделие;

- допустимость проведения рабочих операций с тонкими и изящными изделиями, что не всегда удаётся при применении обычных методов пайки;

- широкий диапазон регулировки мощности лазерного луча, обеспечивающий возможность работы в любом востребованном режиме;

- возможность соединения деталей из металлов, которые в обычных условиях с трудом поддаются сплавлению;

- высокие скоростные показатели пайки изделий, обеспечивающие повышение производительности работ с драгметаллами.

К числу относительных недостатков этой технологии можно отнести ограниченность применения и высокую стоимость работ на лазерной установке. К этому следует добавить необходимость в профессиональной подготовке к проведению операций по спайке металлов, а также учёта множества нюансов, знакомых лишь профессионалам.

Технология ремонта оправы очков

Посредством лазерной пайки удаётся отремонтировать оправы, изготовленные практически из любых металлов и повреждённые в районе контакта с переносицей, например.

С помощью лазерного луча можно восстановить пружинки держателя носового упора или заушины, также припаять отломившиеся элементы подвижных креплений.

Особенностью и основным достоинством применения этого метода для ремонта оправы очков является отсутствие сильного нагрева металла в зоне восстанавливаемого контакта. Благодаря этому удаётся сохранить форму и структуру материала всего изделия в целом и обеспечить необходимые условия для его длительной эксплуатации.

При выборе подходящего для пайки очковых оправ аппарата особое внимание следует обратить на показатель его мощности, который должен быть достаточным для получения качественного паяного соединения.

Следует обратить внимание на безопасность работы с лазерным оборудованием, рабочий луч которого способен нанести серьёзное ранение телу человека (его рукам, в частности). Также запрещается направлять включённый аппарат на посторонние предметы, которые в определённых условиях могут воспламениться и вызвать пожар.

При соблюдении всех перечисленных выше требований и при условии грамотного и аккуратного обращения с лазерными приборами их эксплуатация вполне безопасна и не представляет серьёзной угрозы для оператора.

Проблемы повышения плотности монтажных соединений в современных микромодулях заставляют обратить внимание на необходимость эффективного использования технологических лазеров и лазерных диодов в процессах пайки электронных компонентов. Лазерное излучение, являясь самым мощным источником тепловой энергии, обладает уникальными особенностями локального воздействия и возможностями программного управления зонами нагрева. Для сборки электронных модулей с плотным поверхностным монтажом необходимы рациональное использование лазерных технологических систем и оптимизация параметров процесса.

Владимир Ланин

Особенности процессов лазерной пайки

Микроминиатюризация элементов и создание функционально сложных микроэлектронных устройств, в частности СБИС и микропроцессоров, вызвали особые проблемы в области сборки электронных микромодулей. Согласно закону Г. Мура, число транзисторов на кристалле удваивается каждые два года и их плотность достигла 20 млн на 1 см 2 . Высокую функциональную сложность и степень интеграции невозможно реализовать без совершенствования технологии монтажных соединений, так как, согласно правилу Рента, число сигнальных выводов изделий микроэлектроники определяется как n = qN R , где q — коэффициент связности микроэлементов в структуре изделия, N — степень интеграции, R — показатель Рента (0,5–0,74) [1].

Разработка микропроцессоров с рабочей частотой сигнала до 3,5 ГГц увеличивает число выводов до 1000. Освоение электронных сборок V поколения — многокристальных модулей (МКМ) — тонкопленочных многослойных гибридных конструкций, выполненных на кремниевых или металлических подложках, к которым бескорпусные кристаллы присоединяются методами сварки или пайки, повысило плотность монтажных соединений до 200 млн на 1 см 2 [2]. Традиционные процессы монтажа не обеспечивают необходимой в настоящее время высокой производительности и высокого процента выхода годных изделий с плотным монтажом. Низкий уровень автоматизации процессов не способствует высокому качеству соединений. Статистические данные показывают, что 50–80% всех отказов в электронных изделиях происходит вследствие дефектов соединений, причем стоимость обнаружения и исправления отказа на этапе сборки блока в 100 раз меньше, чем при испытаниях аппаратуры [3].

При лазерной пайке, в отличие от групповых методов, проводится монтаж отдельных выводов или рядов выводов. Однако современные достижения в этой области позволили приблизить производительность монтажа к 10 соединениям в секунду и выше, что соответствует групповым методам. Кроме того, лазерная пейка отличается также следующими преимуществами [4]:

- в течение времени пайки корпус компонента и печатная плата практически не нагреваются, что позволяет вести монтаж термочувствительных элементов;

- локальность приложения тепловых нагрузок снижает возникающие при пайке температурные механические напряжения;

- кратковременное тепловое воздействие (20–30 мс) снижает степень окисления припоя и толщину слоя интерметаллидов, обеспечивает мелкозернистую структуру зоны соединения и более высокие механические свойства без применения подогрева и инертной атмосферы;

- возможна пайка модулей с высокой плотностью монтажа и малым шагом выводов без образования перемычек и шариков припоя;

- оборудование лазерной пайки имеет хорошие возможности для автоматизации всего технологического цикла с одновременным проведением лазерного контроля паяных соединений.

К недостаткам лазерной пайки можно отнести более высокую стоимость применяемого оборудования.

Технологический процесс лазерной пайки включает операции по нанесению припойной пасты, адгезива (при необходимости), установку компонентов и последовательную программированную пайку выводов компонентов. Локальность теплового воздействия не требует применения специальных высокотемпературных адгезивов. Возможна также частичная сборка с дополнительной установкой и пайкой определенных компонентов, что при пайке групповыми методами можно сделать только вручную.

Для пайки корпусов электронных компонентов с J-образными выводами лазерный луч направляют под углом к перпендикуляру для того, чтобы эффективно нагреть контактную площадку на плате и припойную пасту на ней (рис. 1) [6]. Для повышения производительности используют двухлучевую схему нагрева.

Пайка с помощью твердотельных лазеров может проводиться и без применения флюса, что не требует дальнейшей очистки печатных плат.

Физические основы лазерного нагрева в технологии пайки

Лазерное излучение в виде сфокусированного луча создает высокую концентрацию энергии (10 8 –10 9 Вт/см 2 ) на поверхности материалов, что обеспечивает локальный нагрев с высокой скоростью и незначительной зоной термического влияния. Проблемы формирования микросоединений при лазерном воздействии связаны с необходимостью определения необходимой плотности мощности излучения, выбора оптимальных режимов, обеспечения заданного качества соединений. Энергетический баланс лазерного воздействия описывается уравнениями [8]:

где Ел — энергия лазерного луча в зоне обработки, Eпогл — энергия, поглощенная в процессе фотонно-электронных соударений, Еотр — энергия, отраженная от поверхности, Еж — полное теплосодержание расплавленного металла, Ет — энергия, отводимая теплопроводностью вглубь основного металла.

Интенсивность проникающего лазерного излучения убывает по экспоненциальному закону:

где х — глубина проникновения, I0 — интенсивность лазерного излучения на поверхности, k — коэффициент поглощения, γ — степень поглощения.

В металлах кванты света поглощаются в основном электронами проводимости, которые рассеивают поглощенную энергию на тепловые колебания решетки за время 10 –11 –10 –10 с, благодаря чему поглощенная энергия быстро переходит в теплоту. Степень поглощения для металлов порядка 10 7 м –1 , поэтому энергия выделяется в слое толщиной около 10 –7 м и лазерное излучение можно рассматривать как локальный источник тепловой энергии на поверхности. Размер нагретой зоны на первом этапе определяется глубиной проникновения излучения в среду, а затем растет за счет теплопроводности. С ростом температуры поверхности значение коэффициента поглощения увеличивается и составляет для металлов при температуре 500 °С и длине волны излучения 1,06 мкм 0,35–0,40, что дает возможность нагревать их поверхность с возрастающей скоростью [9].

При импульсно-периодическом лазерном воздействии процесс нагрева тела описывается непрерывно действующим источником теплоты, который представляется в виде серии действующих друг за другом мгновенных источников тепла. Количество тепла, введенное в обрабатываемую поверхность за время t, равно:

где τи — длительность импульса, η — КПД лазерного нагрева, Р — мощность лазерного излучения.

Плотность мощности лазерного воздействия зависит в значительной степени от диаметра луча d:

где W — энергия в импульсе, которая для плавления материала без выплеска равна:

где Тпл — температура плавления материала, λ — коэффициент теплопроводности, a = λ/cγ — коэффициент температуропроводности (сγ — объемная теплоемкость), r — радиус пучка лазерного излучения.

Для импульсного лазерного источника энергия W находится в пределах 10 –2 –10 –3 Дж. Теоретически рассчитана зависимость величины поглощаемой энергии лазерного излучения от радиуса луча в зоне формирования соединений лазерной пайкой и сваркой [10] (рис. 2). При радиусе луча 2 мм величина поглощаемой энергии отличается почти в 2 раза.

При лазерном нагреве сфокусированным излучением в виде отдельного импульса температурное поле может быть представлено в виде процесса распространения тепла мгновенного линейного источника с энергией Q, выделившейся в пластине с равномерным распределением по толщине в начальный момент времени t = 0:

где r — расстояние от источника тепла до точки с координатами (x, y), δ — толщина пластины, b = 2α/(сγ×δ) — коэффициент температуропередачи, учитывающий поверхностную теплоотдачу в окружающую среду (α — коэффициент полной поверхностной теплоотдачи).

Приращение температуры в любой момент времени при нагреве импульсным источником лазерного излучения определяется следующим образом:

Используя выражение (7), можно рассчитать температуру в произвольной точке поверхности при воздействии на нее лазерного излучения. Для периодического лазерного воздействия процесс нагрева описывается в виде серии непрерывно действующих мгновенных источников тепла.

При лазерной пайке поверхностно монтируемых компонентов с помощью паяльной пасты мощность лазерного излучения необходимо варьировать, обеспечивая оптимальный температурный профиль процесса [11]. Вначале, на стадии предварительного нагрева мощностью излучения 1,5–1,8 Вт достигают равномерного прогрева контактных площадок с пастой, удаляют растворитель из пасты, а затем при мощности 2,4–3,0 Вт в течение 45 с расплавляют пасту и формируют паяные соединения.

Конструкции установок лазерной пайки

Установки лазерной пайки должны соответствовать таким требованиям, как:

Типовая двухлучевая установка для лазерной пайки включает лазер (1), затвор (2), призматическое зеркало (3), плоское зеркало (4), фокусирующую оптическую систему (5), двухкоординатный стол (6) с установленной на нем монтируемой платой (7). Элементы оптической системы 2–6 аналогичны для каждого луча лазера. Управление работой установки осуществляется от микроЭВМ (рис. 3).

В установке применен двухлучевой твердотельный лазер мощностью 60 Вт, работающий в непрерывном режиме. Твердотельные лазеры находят более широкое применение в сравнении с газовыми, так как они имеют более простую и дешевую оптическую систему, возможность фокусирования луча до 25 мкм и менее. Блоки сканирования (8) расположены диагонально относительно паяемого компонента и под углом к поверхности печатной платы, что позволяет проводить пайку корпусов с J-образными выводами и однорядных безвыводных компонентов. Позиционирование компонента относительно лучей лазера осуществляется с помощью программно управляемого координатного стола.

Большой интерес представляют также установки лазерной пайки со встроенной системой контроля технологических режимов пайки, один из вариантов которых показан на рис. 4. Для пайки применен твердотельный лазер с одновременным сканированием зоны пайки камерой ИК-излучения, которая формирует на экране управляющего компьютера тепловую картину зоны пайки. Все системы установки программно управляемые.

Принцип контроля и управления мощностью луча лазера основан на сравнении с эталонными температурными полями различных выводов и компонентов, хранимых в базе данных компьютера. В процессе пайки осуществляется непрерывный мониторинг рабочей зоны ИК-камерой. Мощность и длительность излучения регулируется автоматически. Выключение луча лазера осуществляется при идентичности эталонного и текущего температурных полей паяемых выводов.

Оптимизация параметров лазерной пайки

Устройство лазерного формирования контактных соединений в микромодулях (рис. 5) состояло из источника оптического излучения, блоков регулирования энергии излучения, питания и управления, оптической системы и системы охлаждения лазера. В качестве источника оптического излучения применен квантовый генератор на алюмоиттриевом гранате с неодимом с длиной волны 1,06 мкм, длительностью импульсов 0,1 с и частотой следования 1–50 Гц. Для накачки активного элемента применена ИК-лампа мощностью 2 кВт. Энергия импульса лазерного излучения составляла 0,75 Дж при напряжении на лампе ОКГ 900 В и частоте импульсов 3 Гц, а средняя мощность излучения в импульсе — 3,75 кВт [10].

Плотность лазерного излучения определялась косвенным путем по температуре нагрева поверхности с помощью радиометра и двух измерителей температуры [6]. Радиометр представлял собой печатную плату с металлизированным отверстием, в котором закреплена термопара типа ХК с помощью теплопроводящего клея в глухом отверстии с обратной стороны платы. Прибор MASTECH MV64 регистрировал температуру с точностью ±1 °С в диапазоне от 0 до 1000 °С. Температура нагрева контактных площадок и безвыводных элементов (резисторов, конденсаторов) измерялась термопарой, закрепленной в сквозном отверстии легкоплавким припоем. Для определения влияния лазерного излучения на термочувствительные элементы в зоне воздействия лазерного луча и на определенном расстоянии L от нее размещались две термопары типа ХК, подключенные к разным измерителям температуры.

При средней мощности излучения в импульсе 3,75 кВт и энергии излучения до 2 Дж температура 300 °С в зоне взаимодействия при диаметре пятна излучения 3 мм и частоте импульсов 10 Гц достигалась за 1–2 с.

Исследовались температурные зависимости паяных соединений от частоты следования импульсов оптического излучения (ƒ, Гц), смещения зоны нагрева от осевой линии излучателя (Х, мм), диаметра пятна лазерного излучения на исследуемом объекте (D, мм), степени черноты поверхности (ξ). Зависимость температуры нагрева от времени облучения и частоты импульсов при различных рабочих частотах ОКГ и напряжении питания ИК лампы накачки 700 В представлена на рис. 6а, от диаметра луча — на рис. 6б. Скорость нарастания температуры на начальном участке пропорциональна частоте импульсов излучения, однако с увеличением времени облучения до 20 с она уменьшается до 5 °С/с. Температура нагрева нелинейно растет с уменьшением диаметра луча в зоне пайки и с увеличением частоты импульсов, что может привести к перегреву, испарению припоя и повреждению изделий.

Подготовка выводов включала их формовку, опрессовку припоем ПОС 61 диаметром 0,4 мм; для других партий на места будущих паек через трафарет наносилась паяльная паста ПЛ-1 с содержанием припоя по массе 75% и максимальным диаметром частиц до 150 мкм. В процессе исследований диаметр луча изменялся в пределах 1–2,5 мм, скорость перемещения платы — 4–20 мм/с. Качество паяных соединений оценивали с помощью микроскопа МБС-2 при увеличении 32 × . Результаты исследований качества паяных соединений показали, что хорошее качество соединений достигается в случае напрессованного припоя при мощности 26 Вт и скорости 4 мм/с, а для пасты — при 24 Вт и 7 мм/с. Применение паяльной пасты снизило требуемую мощность энергии излучения. При пайке также важно обеспечить надежное контактирование всех выводов ИМС с контактными площадками платы, в противном случае нанесенный припой оплавляется вокруг вывода, а контакт с платой отсутствует.

Тепловой режим, устанавливаемый в зоне пайки, зависит как от мощности лазерного излучения, скорости перемещения луча и его диаметра, так и от количества вносимого в зону пайки припоя. При толщине наносимой паяльной пасты свыше 200 мкм в результате ее разбрызгивания на поверхности платы образуются шарики припоя и перемычки между выводами ИМС. Установлена определенная зависимость массы расплавленной пасты припоя от времени и мощности лазерного излучения. Так, для скорости перемещения 4 мм/с и мощности лазера до 30 Вт масса расплава не превышает 2–3 мг в соединении. Увеличение мощности излучения с целью более полного расплавления всей нанесенной пасты приведет к повреждению диэлектрика платы. Отмечена также нестабильность характеристик лазерного излучения в течение длительного срока работы, которая возрастает с увеличением мощности.

Оптимальными режимами процесса лазерной пайки являются: мощность 24 Вт, диаметр пучка 2,5 мм, скорость перемещения платы 7 мм/с, при которых обеспечивается высокое качество соединений; лазерное излучение не оказывает отрицательного влияния на электроизоляционные свойства диэлектрика печатных плат. Производительность пайки ИМС с шагом выводов 0,625 составляла до 300 соед./мин.

Таким образом, для сборки электронных микромодулей с плотным поверхностным монтажом все большее применение получают лазерные технологические установки, способные эффективно выполнять монтаж и демонтаж различных компонентов (рис. 7), в том числе в корпусах типа BGA, CSP, PGA, SOIC, QFP, PLCC [13].

Преимущества лазерного излучения, по сравнению с инфракрасным, заключаются в высокой локализации мощности в зоне нагрева, безынерционности воздействия, что позволяет вести нагрев импульсами малой длительности и точно дозировать энергию излучения, и малой зоне термического влияния (0,25–2,0 мм).

Инфракрасная паяльная станция — это устройство для пайки микросхем в корпусе BGA.

Первые мысли.

На работе (где я работаю как не странно звучит) очень много промэлектроники разных фирм и заводов изготовителей (Siemens,Eaton,Vacon,Mitsubishi,Omron, частотников так вообще зверинец просто) и не редко приходится ремонтировать, паять что-то, разбираться с софтом и т.д. Начали мне попадаться все чаще и чаще случаи где нужно отпаять что-то массивное с наличием больших теплоемких полигонов или вовсе BGA чип. На работе BGA я не паяю, да и никто не паяет – нет смысла. Проще купить новое устройство в смысле для завода - чтоб не стояло оборудование зарплаты и т.д. (я работаю на заводе). Естественно я понял, что ик паялки не видать мне - ее на заводе никто не купит так как в ней нет такой потребности по крайней мере так думает руководство на заводе! Сам себе любимому не позволяют средства купить новую паялку или даже с рук. Цены на них сами знаете 600-1000$ и то не факт. Тем более я живу в великолепной стране Беларусь в ней не все так просто с работой и ЗП в общем по крайней мере в регионе где я живу)). Не об этом я что-то.

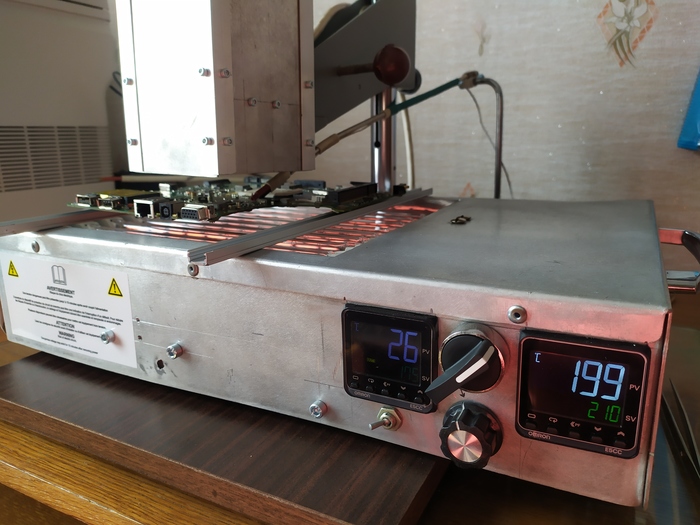

Так вот все-таки после не продолжительных раздумий я определился по крайней мере на чем буду делать паялку. Точнее на каких нагревателях и контроллерах.

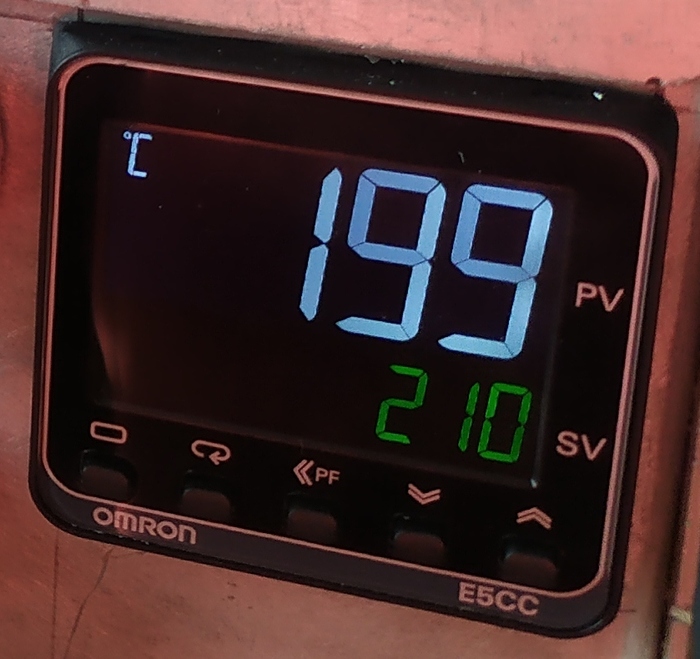

Только потом, когда я посмотрел несколько его роликов я понял, что он собрал далеко не одну паялку своими руками! И тут меня осенило - что все слаживается. Если вернемся назад и вспомним что я работаю на заводе и у нас таких контроллеров пруд-пруди я имею ввиду не востребованных б\у, не рабочих и т.д. для меня все проще их не придется покупать, да и хваленые rex c-100 мне не нравятся хотя функцию они свою выполняют не спорю.

И так я нашел два контроллера один был рабочий, второй пришлось починить – был слегка залит водой (попала вода внутрь на плату были окисления - не спрашивайте как это случилось сам в шоке) после ремонта работал отлично. И так я понял надо тариться всем чем нужно – чего у меня нет, чтоб собрать заветную паялку. А главное определится что тарить.

Что будем делать? Как на чем?

Имея два контроллера нужно было определится со всем остальным. И так:

Нижний подогрев решил делать на галогенах от прожекторов 1500Вт 254мм. Всего будет 9 ламп на нижнем подогреве. Но соединены будут три параллельных секции по три лампы последовательно – в общем погуглите если что инфы полно в гугле.))

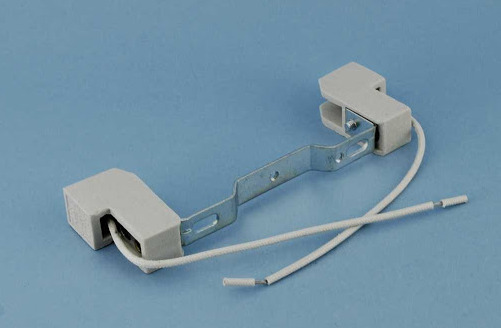

Почему так? Дёшево, сердито лампы можно купить везде стоят не дорого. Далее патроны к вышеуказанным лампам r7s вроде называются – оказалось купить в нашем регионе не так просто! Верхний нагреватель на лампах накаливания - геморно, решил остановиться на готовом элементе 450Вт которые продаются на Али. (говорят отбраковка от производства ACHI)

Так же твердотельные реле 2шт, диммер мощностью 2квт, корпус для низа отдельная история, штатив для верха упа510 вроде (не хотелось ни чего мудрить, а двигаться по пути наименьшего сопротивления) фотоувеличитель – тут ни че нового все есть в сети кто как делает. Двигаем покупать.

Лампы накаливания 1500Вт 254мм купил в своем регионе в местном электро-магазине 10шт – порядка 10$

Кто будет покупать такие обратите внимание что у этих реле управление осуществляется переменкой а не постоянкой! Я покупал такие специально но это была наверно ошибка далее объясню почему!

Первый раз купил нагреватель у какого-то продавана шел он месяца 2 наверно не пришел так в итоге – бабки продаван вернул, заказал у другого пришел быстро без вопросов. Ссылку оставил на последнего нормального продавана.

На диммер ссылку не оставлю покупал давно на Али первый попавшийся!

Сборка. Или сборка с мыслями.)

И так начал с низа(нижний подогрев). Я решил что электроника, управление и сам нагревательный блок будут в едином корпусе чтоб это все было компактнее – но я переживал что будет это все греться че нибудь оплавится пластиковое или провода хотя я использовал в большинстве температурастойкие, сталистые в силиконовой изоляции. Но забегая наперед все нормально таких проблем нет.

Над корпусом долго думал, как и из чего делать – как то в гараже я тусил (частный дом у моих родителей соответственно гараж) примерял алюминий листовой, профиль и т.д.

Забегу на перед делал все сам полностью так как отец у меня больше механик он больше советовал что-то, когда наблюдал что я начинал заниматься онанизмом.)) Так вот видит он как я этим занимаюсь спросил, что я хочу сделать (бате почти 60 лет, на паялку он в душе болт клал но ему интересна сама идея) я в кратце объяснил ему.

Там где-то возле гаража лежит алюминий от савкового холодильника – тип он может тебе помочь!. Я такой Хз пошел искать – нашел! Раньше его не видел где он стоит в холодильнике хз. Почистил принес в гараж померял все – сразу бате сказал спасибо!)))

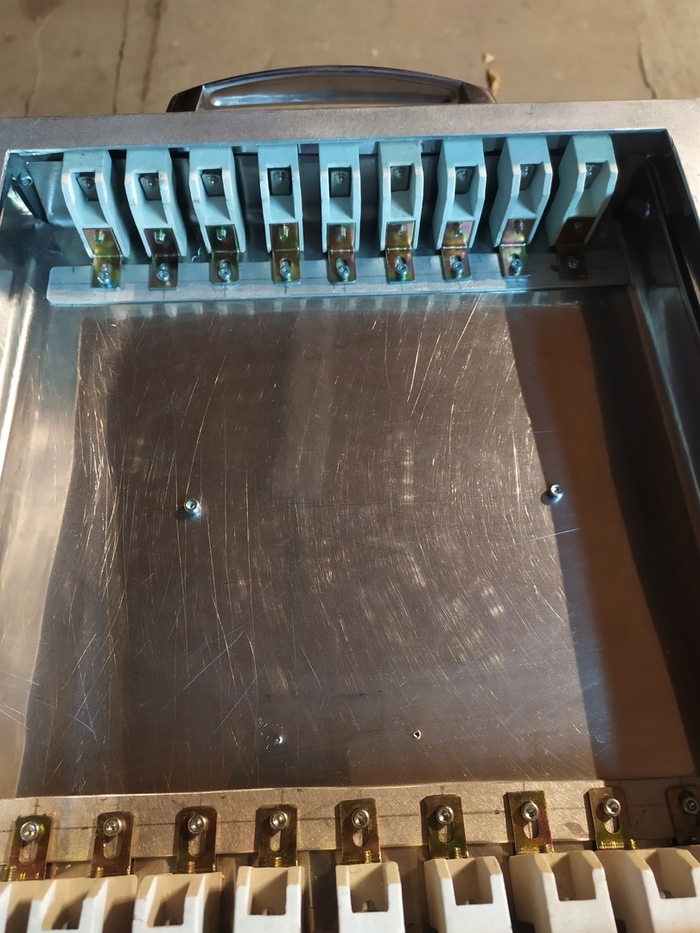

Эта фиговина представляет из себя лист алюминия, согнутый п-образно толщина 2мм вроде. На вото я уже привалил две заглушки. Исходного фото у меня нет, да и за чем оно?

Я понял что надо две заглушки по бокам (алюминий у меня был какой-то б\у), внутри перегородку чтоб отделить горячую часть от электроники и сверху вырезать отверстие и начинает что-то нарисовываться.))

Размер проема получился 270х250мм (на фото я его только разметил) – да не много хотелось бы больше, но помним про наименьшее сопротивление и т.д. подумал я.))

Потом разметил расположение ламп, сверлил, резал резьбу и т.д. Как вы догадались патроны идут спаренные – я их разрезал установил, как на фото. Просто патроны, спаренные было проще купить и дешевле.

Два винта на верху крепят перегородку по середине которая отделяет горячую часть от блока электроники так скажем!

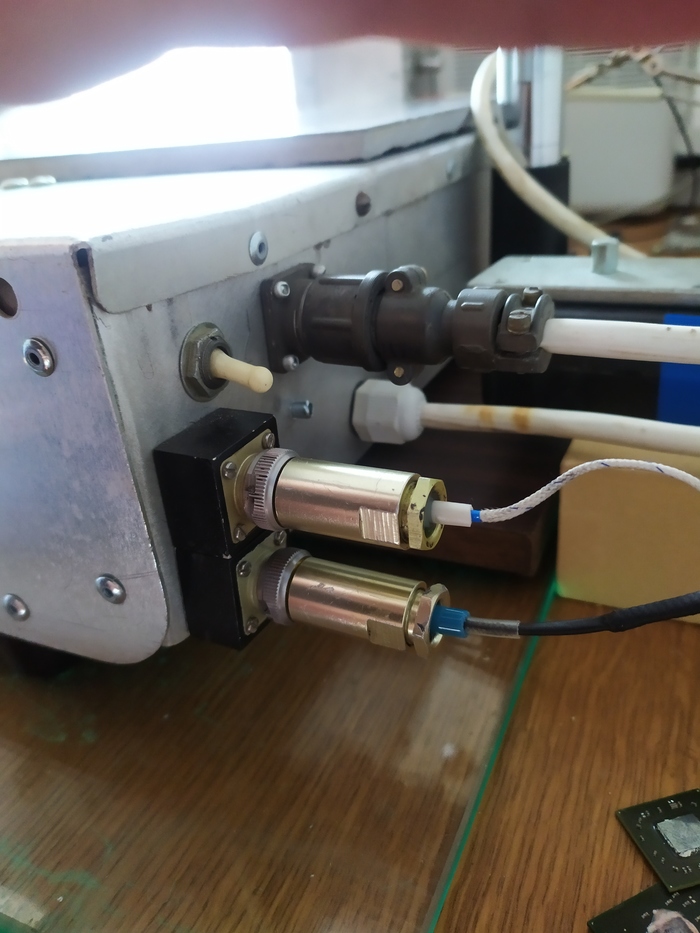

Естественно нужно было организовать разъёмы для подключения двух термопар (верх,низ), верхнего нагревателя , сетевой тумблер , подключение к сети 220В и т.д.

Сделал так: тумблер был советский какой-то, термопары обычные К-типа, точнее одна Omron а вторая не помню от куда. Которая омрон поставил на обр. связь низа, а безымянную на связь верха. Разъёмы промышленные у меня были!(бара-кто)

На термопарах аж 10 контактные – других не было)) они разборные на резьбе. Разъем на верхний подогрев советский не помню от куда взялся(барахольщик), а и поставил муфту(сальник) для подключения в сеть 220В.

Линия на фото карандашом вертикальная на задней стенке – эт расположение перегородки внутри.

Внутри как то фоток нет да там ни че интересного нет!)) Нижняя часть не закрыта вообще – я думаю вы поняли получается ящик без дна и это по ходу поспособствовало лучшему охлаждению этой всей конструкции.

А еще этот бокс стоит на ножках от советского фотоувеличителя – я прикрутил чтоб был зазор по больше от стола – когда этот ящик бует стоять на столе!)

Корпус собран где-то на заклепках алюминиевых где-то на резьбовых винтах!

Далее Понеслось установка ламп, первое включение и т.д. Ни че не бахнуло))

Схема подключения проста! Можно посмотреть в интернете много вариантов не буду подробно описывать это!

Если вы схему собрать не можете лучше не беритесь за это дело вообще!))

На фото "крутелка" это диммер, предполагался ранее для регулировки мощности верха,

мощность низа оказалась на столько избыточной что пришлось его подключить на низ, а на верх поставить другой!)Под контроллером тумблер двухпозиционный для отключения одной секции из трех ламп! Получается тумблером можно переключать: работает 9 ламп или 6 ламп, плюс это все ограничивается по желанию диммером ну и естественно мониторит контроллер E5CC. Вверху трех позиционный флажковый переключатель:

1 позиция – все нагреватели выключены!

2 - включен низ!

3 - Включен низ+верх

Есть одна тонкость которую я не учел на счет контроллеров Е5СС и твердотельных реле. Я купил твердотелки с управлением переменкой. То есть картина такая у меня:

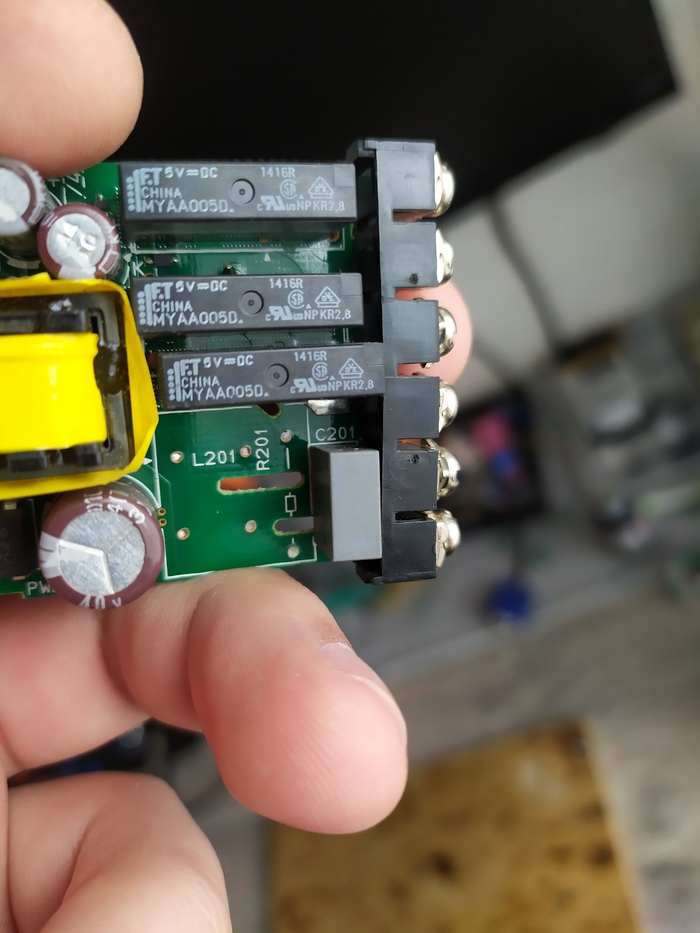

Твердотельное реле подключается к релейному выходу контроллера. Релейный выход — это ничто иное как реле индуктивное контактное внутри контролера. Я прикреплю фото у меня есть такой контроллер на разборе не исправный я его разобрал чтоб вам показать.

То есть внутри контроллера щелкает реле оно подает фазку(сигнал) на твердотелку и та в свою очередь фазку на нагреватель! Понимаете, о чем я?

Если изначально купить твердотельные реле управление которых осуществляется постоянкой то можно исключить реле внутри самого контроллера а трердотелка будет включаться на прямую! В контроллере стоят реле (на фото) напряжение катушки 5В!

Все будет работать тише вообще без лишних контактов и щелчков! Мой косяк не стал переделывать!))

Я уже устал строчить но мы подбираемся к верхнему нагревателю!)))

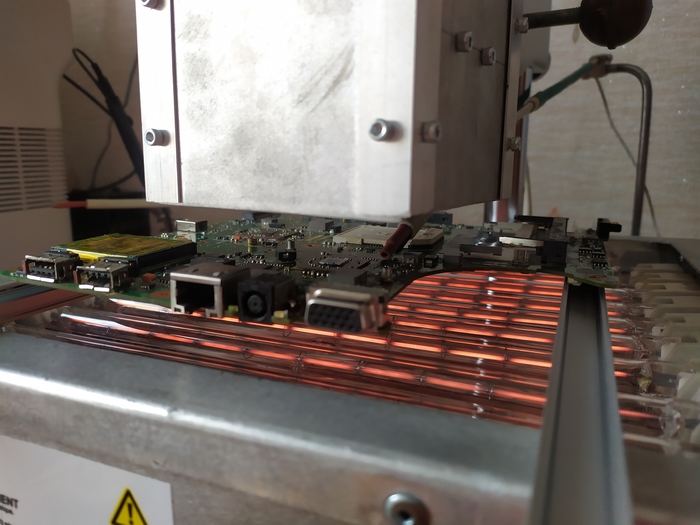

Как я уже писал выше он подключается через советский разъем к нижнему блоку (нижний подогрев). Решил делать на базе фотоувеличителя упа 510 пришлось купить за 5$))

У меня был фотоувеличитель Ленинград 6У но он сильно громоздкий и мне показался не удобным.

Куплен такой. Фото стянул в инете:

Фото не мое! Я так понимаю подойдут похожие модели УпА 509,516!

Особо фото не делал как делал верх – там особо ни чего сложного нет! Зафиксировал нагреватель на подвижном элементе фотоувеличителя, и кстати подвижный элемент нужно перевернуть вверх ногами он с направляющей просто снимается и переворачивается, и назад одевается все регулировки остаются рабочими. Но еще нужно было вкорячить куда-то диммер для верха (на последних фото виден) и вообще я думал для нагревателя сделать отдельный корпус с охлаждением типа как у ACHI IR6500 хотя бы отдаленно что-то похожее. Не знаю почему объяснить не могу.

Для представления прикреплю фото которое увел в инете:

Ну и все вместе когда собрал в кучу))

Это уже фотки пошли в процессе тестов))

Далее я еще усовершенствовал штатив - сделал поворотный механизм чтоб нагреватель отдельно вращался в горизонтальной плоскости от штатива!

Как это работает? Итог.

Я может позже выложу видео в Youtube подробное где расскажу как сделал подставки для плат стойки точнее, как организовал установку термопар да и как работает в общем.)

А вкратце нарыл в инете термопрофиль (в свободном доступе естественно) и опытным путем отрегулировал мощность нагревателей так чтоб уложиться в термопрофиль.

Чипы снимал и ставил все ок. Ни че не вздувается не темнеет. По факту низ работает на 30-40% мощности, а верх где-то 80%. Устал строчить ужею)) Фотки добавлять уже не разрешает сайт, а их много осталось!))

Всем привет) речь пойдет о изготовлении печатных плат не совсем стандартным способом)

Пробовал технологию лут, все получалось, но как то время отнимало плюс принтер бумагу заминал, как-то напрягало все это.

Задумался над изготовлением станка с ЧПУ. Переворачивая весь интернет понял что есть очень много нюансов при изготовлении, вплоть до калибровки станка что может отнять тоже достаточно много времени, покупка готового варианта тоже рассматривал но даже китайские братья предлагали не слишком дешевые варианты( примерно от 700$ и выше (не могу на телефоне найти знак бесконечности )), плюс при работе таким станком дома не оберешься от пыли и шума((((

Решил что нужно что то тише не пыльное мене проблематичное, доступное без сменных рабочих инструментов(типа фрезы), перелопатив интернет снова наткнулся на такое как лазерный гравер Своими руками

Далее снова в бой начал искать инфу про изготовление печатных плат с помощью лазерного гравера, информации мало все поверхностно: (на текстолит клеем оракал, изоленту загружаем рисунок и в бой )

Видео не мое наткнулся в сети)

По изготовлению из старых сиди ромов я понял что рабочее поле становится примерно 3х3 см, что кто-то маловато.

А если самому собирать такой гравер хотя бы с рабочим полем 17 х 20 см то разница между заводским исполнением и собранным своими руками но с использованием специальных запчастей для ЧПУ то выходит на 20-30$ дешевле чем купить у братьев) )) так что я купил готовый вариант.

В общем, опробовал я этот способ, в изготовлении и правда ничего сложного, наклеил оракал в спец прогу загрузил файл и вперед. Вот видео работы

Больше времени заняло калибровка станка, что б миллиметр в миллиметр и скорость была адекватная.

Кстати сердцем станка является arduino nano, два драйвера для шаговых двигателей и драйвер для лазера.

Пару фоток процесса

Читайте также: